Настоящее изобретение относится к способу ударного упрочнения переходных радиусов коленчатого вала, в частности переходных радиусов между шатунными шейками и щеками кривошипа и/или переходных радиусов между коренными шейками и щеками кривошипа, согласно ограничительной части п. 1 формулы изобретения.

Изобретение также относится к устройству для ударного упрочнения переходных радиусов коленчатого вала согласно ограничительной части п. 12 формулы изобретения.

Изобретение также относится к компьютерной программе со средствами программного кода.

Вследствие непрерывного поступательного развития и повышения производительности двигателей внутреннего сгорания и предъявляемым к ним строгим требованиям по выбросам загрязняющих веществ современные двигатели постоянно подвергаются все большей и большей нагрузке. По этой причине моторостроительная промышленность предъявляет высокие требования к прочности, в том числе, коленчатого вала, который подвергается высокой нагрузке и который важен для функционирования двигателя внутреннего сгорания. При этом, с точки зрения конструкции, часто требуется, чтобы коленчатый вал мало весил и был небольшого размера для экономии места. Для конструкции коленчатого вала это означает, что увеличения допустимой нагрузки следует достигать не за счет увеличения поперечного сечения, т. е. посредством момента сопротивления поперечного сечения коленчатого вала, а, насколько это возможно, посредством состояний локального внутреннего напряжения сжатия. По этой причине современные коленчатые валы изготовляют с использованием самых разных способов машинной и термической обработки, чтобы коленчатые валы могли подвергаться воздействию все более высоких уровней мощности двигателя.

Примерами таких способов являются термические обработки, такие как способы упрочнения поверхности посредством индукционной закалки и цементирования, лазерного упрочнения или азотирования, и способы деформационного упрочнения, такие как упрочняющее накатывание, дробеструйная нагартовка или ударное упрочнение. Это широко распространенные и по большей части вполне отлаженные способы, которые пригодны для самых разных целей.

Что касается примеров таких способов, см. следующие документы: EP 1479480 A1, EP 0788419 B1, EP 1612290 A1, DE 102007028888 A1 и EP 1034314 B1.

Ударное упрочнение, в частности, является эффективным способом повышения усталостной прочности, в частности, усталостной прочности при изгибе и усталостной прочности при кручении, коленчатых валов. При этом повышения усталостной прочности достигают за счет ударных сил, вводимых в коленчатый вал путем холодной обработки, предпочтительно проковки с помощью специальных ударных инструментов, в нагруженных областях при переходах в поперечном сечении и изменениях в поперечном сечении. Что касается примеров такого процесса, см. DE 3438742 C2 и EP 1716260 B1.

Во избежание неблагоприятного введения напряжений сдвига во время локальной проковки в DE 3438742 C2 предлагают во время действия импульса давления не допускать относительного движения между сообщающим импульс телом и поверхностью инструмента поперек направления импульса. С этой целью во время введения внутренних сжимающих напряжений посредством ударных инструментов движение подачи следует выполнять в пошаговом режиме.

В качестве дальнейшего развития этого способа в EP 1716260 B1 было предложено непрерывно вращать коленчатый вал в ходе процесса машинной обработки, причем во время введения внутренних сжимающих напряжений посредством ударного воздействия ударного инструмента на сегмент коленчатого вала, подлежащий машинной обработке, вращательное движение коленчатого вала прекращается на время действия ударного инструмента на коленчатый вал. При этом ударные давления выбирают так, чтобы вращательное движение коленчатого вала принудительно останавливалось ударным движением.

Однако для этих целей в приводном устройстве требуются сложные компоненты, такие как, например, трансмиссии, муфты и/или системы пружин, чтобы предотвращать повреждение устройства «принудительными остановками». Кроме того, тактовая частота коленчатого вала и введение внутренних сжимающих напряжений должны быть надежно синхронизированы с точки зрения процесса. При этом механические компоненты, требуемые для обеспечения надежной установки, являются сложными и дорогостоящими.

Целью настоящего изобретения является создание экономичного и надежного способа и устройства для повышения усталостной прочности коленчатых валов.

Эта цель достигается для способа посредством признаков, указанных в п. 1 формулы изобретения, а для устройства посредством признаков, указанных в п. 12 формулы изобретения.

Наконец, целью настоящего изобретения также является создание компьютерной программы со средствами программного кода для выполнения усовершенствованного способа повышения усталостной прочности коленчатых валов.

Что касается компьютерной программы, то цель достигается посредством признаков, указанных в п. 18 формулы изобретения.

Зависимые пункты формулы изобретения и признаки, описанные ниже, относятся к предпочтительным вариантам осуществления и реализациям настоящего изобретения.

В настоящем изобретении предложен способ ударного упрочнения переходных радиусов коленчатого вала, согласно которому переходные радиусы коленчатого вала, в частности, переходные радиусы между шатунными шейками и щеками кривошипа и/или переходные радиусы между коренными шейками и щеками кривошипа упрочняют ударным воздействием. В этом случае коленчатый вал сначала поворачивают посредством приводного устройства вдоль направления вращения в позицию удара.

Далее в настоящем документе шатунные шейки и коренные шейки в некоторых случаях для простоты будут упоминаться просто как «шейки». При этом выражение «шейки» может относиться как к шатунным шейкам, так и к коренным шейкам, а также только к шатунным шейкам или только к коренным шейкам. Если не указано иное, то выражением «шейки» охватываются все три варианта.

Настоящее изобретение, в частности, предпочтительно подходит для повышения усталостной прочности, например, коленчатых валов длиной от 0,2 до 8 м или более и/или шатунных шеек диаметром от 30 до 500 мм или более. Однако настоящее изобретение весьма предпочтительно подходит для повышения усталостной прочности крупных коленчатых валов длиной от 1,5 до 8 м или более и/или шатунных шеек диаметром от 100 до 500 мм или более.

Переходные радиусы коленчатого вала могут быть разных типов, например галтели, например в форме коробовой арки, или также поднутренные радиусы и радиусы с переходами. Переходные радиусы могут, например, переходить по касательной в точки шейки или опорные поверхности коренных или шатунных шеек.

Это также касается переходов в фланцы, шейки и других геометрических изменений в поперечном сечении, как для тангенциальных радиусов, так и для поднутренных радиусов.

Коленчатый вал обычно имеет переходные радиусы при всех переходах или изменениях в поперечном сечении. Это касается, в частности, изменений в поперечном сечении между шейками и щеками кривошипа. Настоящее изобретение в особенности подходит для них. Однако переходные радиусы также могут быть предусмотрены для любых других изменений в поперечном сечении, в частности, для изменений в поперечном сечении в концевых секциях коленчатого вала, в частности, при переходе во фланец, диск, вал и т. п. Таким образом, переходной радиус, усталостную прочность которого нужно улучшить посредством способа в соответствии с настоящим изобретением и/или устройства в соответствии с настоящим изобретением, необязательно должен находиться между шатунной шейкой и щекой кривошипа или между коренной шейкой и щекой кривошипа, а может быть расположен в любом месте коленчатого вала. Выражения «шатунная шейка», «коренная шейка», «фланец», «шейка» и/или «щека кривошипа» могут быть истолкованы специалистом в данной области техники со своей точки зрения соответствующим образом.

Настоящее изобретение будет описано далее по существу на основе упрочнения переходных радиусов между шатунными шейками и щеками кривошипа и/или коренными шейками и щеками кривошипа. Однако это не должно пониматься как ограничение и предназначено только для улучшения понимания или улучшения читаемости. При упоминании в контексте настоящего изобретения переходного радиуса это может быть по существу любой переходной радиус в любом месте коленчатого вала.

Согласно настоящему изобретению предложено стопорное устройство для стопорения коленчатого вала в позиции удара, после чего вводят ударную силу в по меньшей мере один переходной радиус посредством по меньшей мере одного ударного инструмента.

Под введением ударной силы можно понимать удар ударной головкой ударного инструмента, или так называемым «подвижным штампом» ударного инструмента, в область коленчатого вала, подлежащую упрочнению, в данном случае по переходному радиусу. При этом удар выполняют целенаправленно в требуемой позиции удара вдоль переходного радиуса, кольцеобразно охватывающего шейку. Обычно используют ударный поршень, который передает мощный импульс или силу удара (создаваемую, например, пневматическим гидравлическим и/или электрическим способом) в ударную головку.

В зависимости от ударной силы в соответствующих позициях удара образуются видимые ударные отпечатки ударной головки. Глубина отпечатков от ударов и качество или глубина воздействия вводимых внутренних сжимающих напряжений в этом случае зависят от выбранной ударной силы. Инструмент и параметры процесса предпочтительно точно согласовывают с соответствующим коленчатым валом и также, при необходимости, с частичными геометрическими изменениями (изменениями в поперечном сечении).

Способ в соответствии с настоящим изобретением по существу, если не полностью, предотвращает (паразитные) напряжения сдвига.

В силу того, что вращательное движение коленчатого вала останавливается в позиции удара не самим ударным инструментом, а приводным устройством, требования к механическим компонентам приводного устройства и, возможно, даже срок службы приводного устройства улучшаются. Стопорное устройство позволяет также вводить ударную силу особенно целенаправленно в требуемую область. Это возможно потому, что при нанесении удара ударным инструментом коленчатый вал не может нежелательным образом поворачиваться вдоль или против направления вращения.

Таким образом, с помощью способа в соответствии с настоящим изобретением можно обеспечивать высокоточную обработку или ударное упрочнение. Интервалы между ударами могут быть реализованы особенно целенаправленно и с небольшими допусками.

Стопорное устройство может представлять собой устройство, которое стопорит коленчатый вал предпочтительно посредством нежесткой блокировки и/или жесткой блокировки, или путем вмешательства с этой целью в приводной механизм или в устройство. Предпочтительно предусмотрены средства стопорения при помощи нежесткой блокировки, в которых стопорящую силу выбирают так, чтобы предотвратить или по меньшей мере подавить вращение коленчатого вала во время введения ударной силы.

Стопорное устройство может быть стопорным устройством с гидравлическим, пневматическим и/или электрическим приводом.

Стопорное устройство предпочтительно имеет один или более тормозных башмаков, например, два тормозных башмака, три тормозных башмака, четыре тормозных башмака или более тормозных башмаков.

Стопорное устройство предпочтительно прикреплено к приводному устройству обрабатываемой детали. Например, стопорное устройство может быть расположено на кулачковом патроне или прижимном фланце, крепежном фланце или планшайбе приводного устройства заготовки или непосредственно на двигателе или приводе.

Способ в соответствии с настоящим изобретением и устройство в соответствии с настоящим изобретением могут быть также применены или использованы в случае коленчатых валов, которые уже предварительно подвергнуты машинной обработке с использованием других способов для повышения их характеристик усталостной прочности. Например, коленчатый вал, который был упрочнен с помощью индуктивного упрочнения, может быть также задним числом улучшен с точки зрения его усталостной прочности при изгибе и кручении посредством введения внутренних сжимающих напряжений согласно способу в соответствии с настоящим изобретением.

В одном усовершенствованном варианте настоящего изобретения может быть предусмотрено использование позиционного контроллера с обратной связью для управления приводным устройством, чтобы поворачивать коленчатый вал в позицию удара, причем коленчатый вал поворачивают предпочтительно пошагово или с точным расчетом по времени.

Таким образом с помощью позиционного контроллера с обратной связью можно добиться позиционного перемещения коленчатого вала. Например, позиционный контроллер с обратной связью может быть использован для поворота коленчатого вала пошагово или с точным расчетом по времени из одной позиции удара в следующую позицию удара. В самом простом случае для этой цели может быть предусмотрен поточечный контроллер с обратной связью или позиционный контроллер.

Приводное устройство может содержать двигатель, в частности электродвигатель. Электродвигатель может быть по существу любым электродвигателем, например, трехфазным двигателем (в частности, трехфазной асинхронной машиной), двигателем переменного тока, двигателем постоянного тока или универсальным двигателем.

Предпочтительно может быть использован шаговый двигатель.

Также может быть предусмотрено состоящее из двух частей приводное устройство, и в таком случае, например, двигатель предусмотрен на каждом конце коленчатого вала, т. е. синхронный привод или двухсторонний привод.

В одном усовершенствованном варианте настоящего изобретения может быть предусмотрена синхронизация контроллера приводного устройства и контроллера стопорного устройства друг с другом так, что стопорное устройство стопорит коленчатый вал только тогда, когда он неподвижен в позиции удара.

В случае соответствующей конструкции, например, в случае конструкции на основе нежесткой блокировки, стопорное устройство по существу может также быть использовано для торможения вращательного движения коленчатого вала. Однако в особенности предпочтительно использовать стопорное устройство только для стопорения коленчатого вала в позиции удара, благодаря чему на динамику или вращение коленчатого вала влияет только приводное устройство. Т. е. вращающий момент, который приводит к ускорению (или торможению) коленчатого вала, следует предпочтительно вводить исключительно с помощью приводного устройства. Например, контроллер приводного устройства (например, позиционный контроллер с обратной связью) и/или контроллер стопорного устройства могут иметь весьма простую конструкцию. Поэтому может быть достаточно просто синхронизировать моменты времени, в которые приводное устройство и стопорное устройство действуют на коленчатый вал, путем соответствующего распределения по времени. Таким образом, приводное устройство и стопорное устройство предпочтительно не действуют на коленчатый вал одновременно.

В одном усовершенствованном варианте настоящего изобретения может быть также предусмотрена синхронизация контроллера стопорного устройства и контроллера по меньшей мере одного ударного инструмента друг с другом так, что по меньшей мере один ударный инструмент вводит ударную силу в по меньшей мере один переходной радиус коленчатого вала только тогда, когда коленчатый вал застопорен в позиции удара.

Это позволяет полностью избежать нежелательных напряжений сдвига.

Однако по существу начинать введение ударной силы можно также, когда коленчатый вал еще неполностью застопорен в позиции удара.

Синхронизация контроллеров приводного устройства, фиксирующего устройства и/или по меньшей мере одного ударного инструмента может быть также выполнена таким образом, чтобы моменты времени или интервалы времени, в которые отдельные компоненты действуют на коленчатый вал, по меньшей мере частично перекрывались. Таким образом можно достичь более быстрой тактовой частоты способа в целом.

В одном усовершенствованном варианте настоящего изобретения может быть предусмотрено приводное устройство, выполненное в виде непосредственного привода.

Предпочтительно предусмотрено приводное устройство без муфты.

В данном случае под непосредственным приводом следует понимать привод в том случае, когда двигатель, предпочтительно электродвигатель, и приводной вал соединены или сопряжены напрямую или без передаточного коэффициента. В частности, отсутствует передача.

При использовании способа в соответствии с настоящим изобретением также предпочтительно можно отказаться от муфты, в частности муфты скольжения. Муфта скольжения, используемая, помимо прочего, для защиты компонентов, предусмотрена, например, в способе согласно EP 1716260 B1 во избежание повреждения приводного устройства или механизма во время принудительной остановки коленчатого вала в результате удара ударной головки. Такое повреждение исключено в случае способа, описанного в настоящем документе, поэтому муфта скольжения может стать ненужной.

Таким образом, конструкция приводного устройства крайне проста и потому экономична.

В одном усовершенствованном варианте настоящего изобретения может быть предусмотрено, в частности, чтобы стопорное устройство и приводное устройство располагались отдельно друг от друга.

Стопорное устройство предпочтительно не предназначено в качестве тормозного устройства внутри приводного устройства, что могло бы потребоваться, например, для позиционного управления с обратной связью. Обычно в приводном устройстве, которое содержит электродвигатель и выполняет операцию позиционирования посредством позиционного контроллера с обратной связью, тормозное устройство не предусмотрено в любом случае, поскольку в результате управления с обратной связью напряжением и/или током электродвигателя образуются крутящие моменты. Если же приводное устройство содержит обычное тормозное устройство, то в дополнение к нему может быть предусмотрено и выполнено в виде независимого от него узла стопорное устройство в соответствии с настоящим изобретением.

Стопорное устройством может быть по существу расположено отдельно внутри приводного устройства. В этом случае тоже предпочтительно имеются взаимно независимые компоненты, которые пространственно разнесены и/или функционально независимы.

В альтернативном варианте осуществления, который не является предпочтительным, может быть использовано тормозное устройство приводного устройства. Для этой цели указанное тормозное устройство должно быть соответствующим образом выполнено, чтобы коленчатый вал не вращался во время введения ударной силы.

В одном усовершенствованном варианте настоящего изобретения также может быть предусмотрено опосредованное стопорение коленчатого вала стопорным устройством за счет стопорения стопорным устройством крепежного устройства, выполненного с возможностью вращения, предпочтительно крепежного фланца или прижимного фланца крепежного устройства, причем коленчатый вал прикреплен к этому крепежному фланцу или крепежному устройству.

Вместо крепежного фланца или в дополнение к крепежному фланцу крепежное устройство может также содержать планшайбу или некоторые другие средства зажима.

В частности, может быть предусмотрена планшайба с несколькими зажимными губками, например, двумя, тремя, четырьмя, пятью, шестью или более зажимными губками. Таким способом можно фиксировать разные типы коленчатых валов разных диаметров.

Обычно для обработки коленчатого вала его фиксируют с возможностью вращения на приводном вале посредством крепежного устройства.

Чтобы застопорить коленчатый вал в позиции удара, стопорное устройство может по существу войти в зацепление в любой требуемой позиции, т. е. механически соединиться с приводным устройством или коленчатым валом. Например, стопорное устройство может входить в зацепление с самим коленчатым валом, может входить в зацепление с приводным устройством, например, с приводным валом, может входить в зацепление за пределами приводного устройства, например, с приводным валом, или может особенно предпочтительно входить в зацепление с крепежным устройством, в частности, с крепежным фланцем, или планшайбой, или некоторыми другими средствами зажима.

В одном усовершенствованном варианте настоящего изобретения может быть предусмотрено вхождение в зацепление стопорного устройства с крепежным устройством, или крепежным фланцем, или планшайбой, или прижимным фланцем в области наружной окружности.

В силу того, что стопорное устройство входит в зацепление в области наружной окружности планшайбы или вала, стопорные силы, которые должны быть сообщены, или которые требуются, могут быть ниже. Стопорная сила зависит от радиальной позиции стопорного устройства относительно оси вращения приводного вала - чем больше радиальное расстояние от оси вращения, тем меньше сила, требующаяся для блокировки крутящего момента. Особенно эффективно в данном случае, если устройство входит в зацепление только тогда, когда коленчатый вал уже неподвижен в позиции удара.

Стопорное устройство может по существу также входить в зацепление на нескольких участках устройства обработки. Например, может быть предусмотрено вхождение стопорного устройства в зацепление каждый раз в одном подходящем местоположении в области обоих концов коленчатого вала, например на крепежных фланцах, расположенных там.

Также может быть предусмотрена опора в виде задней бабки, чтобы поддерживать с возможностью вращения или фиксировать коленчатый вал на его конце, удаленном от приводного устройства.

При этом стопорное устройство может, например, входить в зацепление в области приводного устройства или приводного вала и/или в области опоры. В данном случае предпочтительно также, чтобы стопорное устройство входило в зацепление с крепежным устройством, преимущественно с крепежным фланцем, как описано.

В одном усовершенствованном варианте настоящего изобретения может быть предусмотрено стопорное устройство, выполненное с возможностью предотвращения вращения коленчатого вала против и/или в направлении вращения коленчатого вала.

В одном усовершенствованном варианте настоящего изобретения также может быть предусмотрено, чтобы отпечатки от ударов ударной головкой ударного инструмента перекрывались определенным образом вдоль соответствующего переходного радиуса, кольцеобразно охватывающего шатунные или коренные шейки.

В частности, если отпечатки от удара ударной головки вдоль соответствующего переходного радиуса, кольцеобразно охватывающего шейку, перекрываются, т. е., если позиции удара расположены близко друг к другу, то ударную силу необходимо вводить с высокой точностью и целенаправленно. Без стопорного устройства в соответствии с настоящим изобретением это сложно, так как во время введения ударной силы коленчатый вал будет по меньшей мере частично поворачиваться обратно из позиции удара в предыдущую позицию удара, если ударная головка входит в отпечаток от предыдущего удара. Так как было обнаружено, что особенно эффективного улучшения усталостной прочности или усталостной прочности при изгибе и усталостной прочности при кручении можно достичь посредством отпечатков от ударов, перекрывающихся или тесно расположенных в точно определенных позициях удара, настоящее изобретение особенно эффективно в сочетании с внедрением тесно расположенных позиций удара и/или точных промежутков между ними, в частности, таким образом, чтобы отпечатки от ударов перекрывались или пересекались.

В одном усовершенствованном варианте настоящего изобретения по меньшей мере один ударный инструмент может выполнять ударное движение или вводить ударную силу с периодичностью предпочтительно с тактовой частотой или частотой ударов от 0,5 Гц до 30 Гц, особенно предпочтительно с тактовой частотой от 0,5 Гц до 5 Гц и весьма предпочтительно с тактовой частотой от 0,5 Гц до 3 Гц.

Само собой разумеется, также могут быть предусмотрены другие тактовые частоты, например, частоты ударов от 0,1 Гц до 50 Гц, однако наиболее подходят значения, указанные выше.

Давления удара, которые могут быть реализованы с помощью ударного поршня для формирования ударной силы, могут в зависимости от режима работы достигать от 10 до 300 бар, предпочтительно от 30 до 180 бар и особенно предпочтительно от 50 до 130 бар.

Температура в области сегмента или переходного радиуса коленчатого вала, подлежащего машинной обработке, должна быть предпочтительно не выше 65 °C; предпочтительны значения от 12 °C до 25 °C.

Практика показала, что после динамической нагрузки в двигателе или на испытательном стенде на поверхности коленчатого вала могут образовываться микротрещины, неспособные распространяться. Эти микротрещины не влияют на характеристики усталостной прочности, но могут ухудшить внешний вид.

Так как введение внутренних сжимающих напряжений может быть выполнено предпочтительно на глубину 15 мм или даже еще глубже, это означает, что в поверхностной области коленчатого вала можно удалить несколько миллиметров, например, от 0,1 до 3 мм, предпочтительно 0,5 мм, без ущерба для усталостной прочности при изгибе и кручении, или усталостной прочности коленчатого вала.

Испытания показали, что такие меры могут даже немного повысить усталостную прочность, например на 5%.

Удаление поверхностного слоя может быть выполнено различными способами, например, шлифовкой, обточкой, фрезеровкой, фрезеровкой на поворотном столе, обдиркой или полировкой.

Настоящее изобретение также относится к устройству для ударного упрочнения переходных радиусов коленчатого вала, в частности, переходных радиусов между шатунными шейками и щеками кривошипа и/или переходных радиусов между коренными шейками и щеками кривошипа, имеющему приводное устройство для поворота коленчатого вала в позицию удара. В соответствии с настоящим изобретением предложено стопорное устройство для стопорения коленчатого вала в позиции удара, причем предусмотрен по меньшей мере один ударный инструмент для введения ударной силы в по меньшей мере один переходной радиус в позиции удара.

Устройство также пригодно для ударного упрочнения переходов в фланцы, шейки и других геометрических изменений в поперечном сечении, как для тангенциальных радиусов, так и для поднутренных радиусов.

Признаки, которые уже описаны в связи со способом согласно настоящему изобретению, само собой разумеется, также могут быть эффективно реализованы для устройства в соответствии с настоящим изобретением, и наоборот. Кроме того, преимущества, уже упомянутые в связи со способом согласно настоящему изобретению, можно также понимать как относящиеся к устройству в соответствии с настоящим изобретением, и наоборот.

Можно предусмотреть использование двух ударных инструментов в общем ударном устройстве, причем ударные инструменты вводят ударные силы одновременно в оба переходных радиуса шатунной шейки или коренной шейки. Ударные инструменты могут быть соединены посредством отклоняющего узла и, таким образом, предпочтительно приводится в действие общим ударным поршнем.

Также могут быть предусмотрены несколько ударных инструментов, которые могут быть использованы независимо друг от друга (например, путем использования нескольких ударных устройств, каждое с одним или более ударных инструментов) и могут быть выполнены с возможностью введения соответствующей ударной силы в любые переходные радиусы коленчатого вала, причем может быть обеспечена взаимная синхронизация между ними или между контроллерами приводного устройства, и/или стопорного устройства, и/или могут быть предусмотрены дополнительные ударные инструменты.

Также может быть предусмотрено использование одного ударного инструмента.

В частности, при использовании нескольких ударных инструментов может быть предусмотрено общее устройство импульсного давления, которое выполнено с возможностью формирования соответствующих импульсных сил для ударных инструментов при помощи гидравлических, пневматических, механических и/или электрических средств (совместно или по отдельности) для ударных инструментов.

В одном усовершенствованном варианте настоящего изобретения может быть предусмотрено формирование и расположение приводного устройства и стопорного устройства отдельно друг от друга.

В одном усовершенствованном варианте настоящего изобретения также может быть предусмотрено выполненное с возможностью вращения крепежное устройство для фиксации коленчатого вала, причем стопорное устройство расположено и выполнено с возможностью стопорения крепежного устройства для коленчатого вала.

В одном усовершенствованном варианте настоящего изобретения также может быть предусмотрено наличие у крепежного устройства крепежного фланца, который стопорится посредством стопорного устройства, предпочтительно за счет вхождения стопорного устройства в зацепление с крепежным фланцем в области наружной окружности.

В одном усовершенствованном варианте также может быть предусмотрено приводное устройство, выполненное и расположенное с возможностью вращения крепежного устройства, предпочтительно вращения упомянутого крепежного устройства, вокруг входного вала крепежного устройства. Входной вал крепежного устройства может быть выходным валом приводного устройства, например электродвигателя.

Крепежное устройство может быть предпочтительно расположено между выходным валом приводного устройства и коленчатым валом.

В одном усовершенствованном варианте настоящего изобретения могут быть предусмотрены устройство управления без обратной связи и/или с обратной связью, предпочтительно содержащее микропроцессор, для осуществления и/или синхронизации вращательного движения приводного устройства, и/или контроллера стопорного устройства, и/или контроллера по меньшей мере одного ударного инструмента.

Может быть предусмотрено, чтобы устройство управления без обратной связи и/или с обратной связью содержало контроллеры стопорного устройства, приводного устройства и/или по меньшей мере одного ударного инструмента.

Вместо микропроцессора для реализации устройства управления без обратной связи и/или с обратной связи также может быть предусмотрено любое другое устройство, например одна или более схем из дискретных электрических компонентов на печатной плате, программируемый логический контроллер (PLC), специализированная заказная интегральная схема (ASIC) или какая-либо другая программируемая схема, в том числе, например, программируемая пользователем вентильная матрица (FPGA), и/или имеющийся в продаже компьютер.

Изобретение также относится к компьютерной программе со средствами программного кода для выполнения вышеописанного способа при исполнении программы на устройстве управления без обратной связи и/или с обратной связью, в частности, на микропроцессоре.

Некоторые из компонентов устройства согласно настоящему изобретению могут быть по существу соответствовать, с точки зрения их конструкции, устройству согласно EP 1716260 B1, поэтому содержимое описания EP 1716260 B1 полностью включено в настоящий документ путем ссылки.

Далее со ссылкой на чертежи будут более подробно описаны примеры осуществления настоящего изобретения.

На каждой из фигур изображены предпочтительные примеры осуществления, в которых отдельные признаки настоящего изобретения проиллюстрированы в сочетании друг с другом. Признаки примера осуществления также могут быть реализованы отдельно от других признаков того же примера осуществления и могут быть, соответственно, легко объединены специалистом в данной области с другими примерами осуществления для получения других содержательных комбинаций и подкомбинаций.

На фигурах элементы с идентичными функциями обозначены одинаковыми номерами позиций.

Все фигуры представлены в схематическом виде:

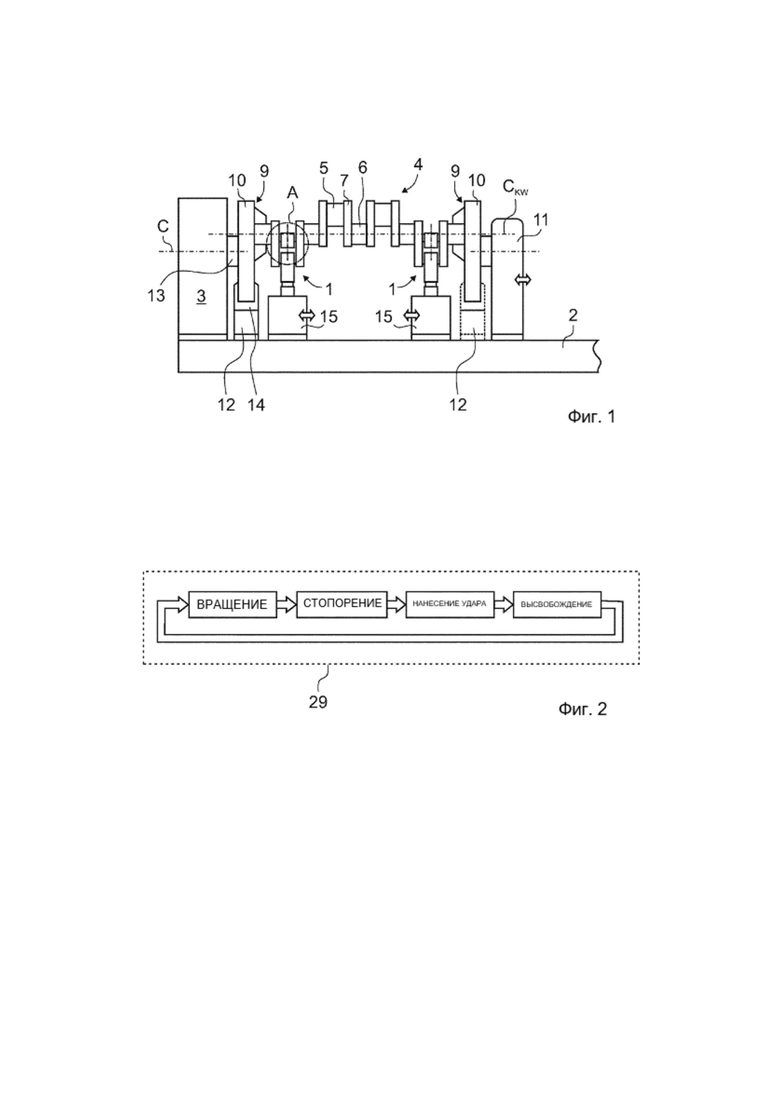

Фиг. 1 показывает общий вид устройства в соответствии с настоящим изобретением для выполнения способа в первом варианте осуществления;

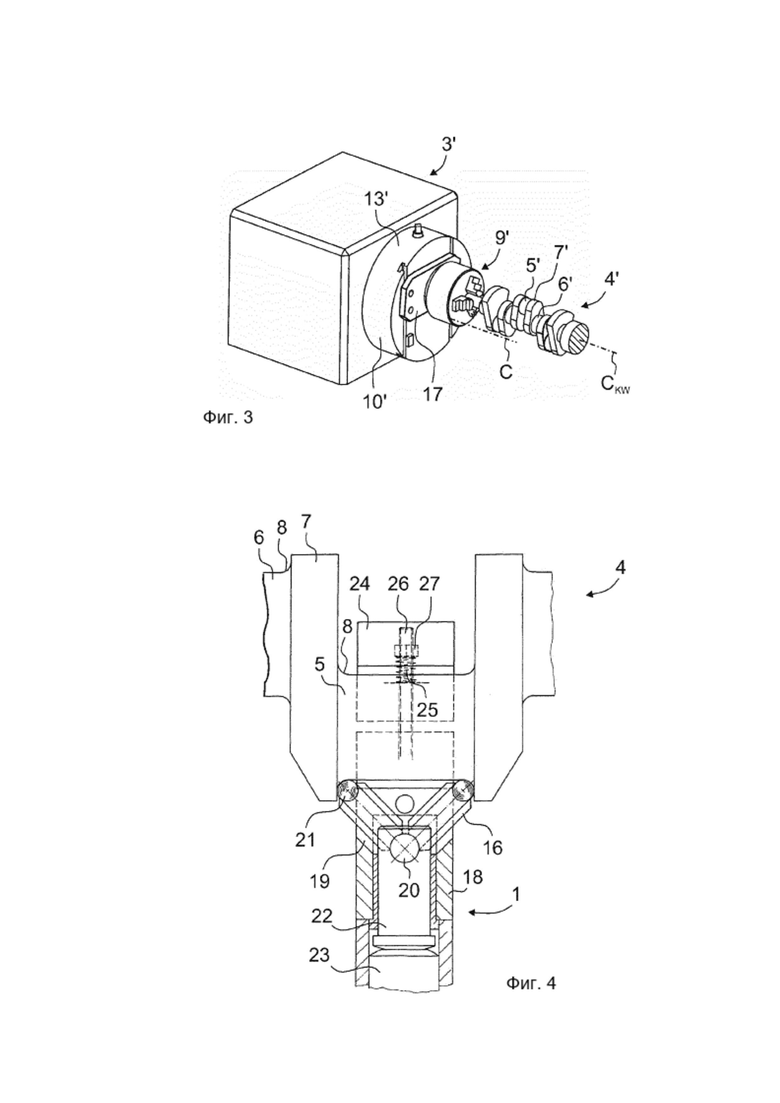

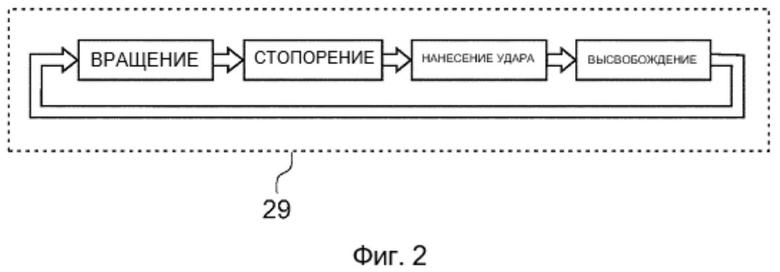

Фиг. 2 показывает блок-схему способа в соответствии с настоящим изобретением;

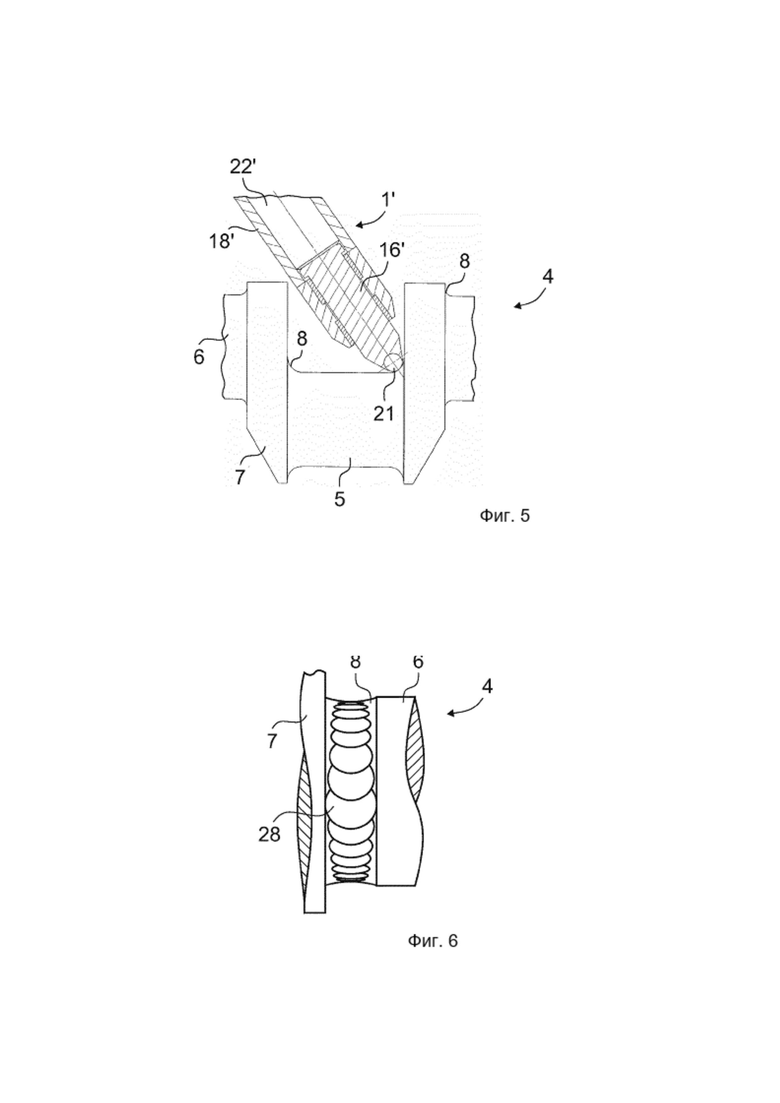

Фиг. 3 показывает вид в перспективе части устройства в соответствии с настоящим изобретением для выполнения способа во втором варианте осуществления;

Фиг. 4 показывает в увеличенном виде деталь «A», указанную на Фиг. 1, ударного устройства с двумя ударными инструментами;

Фиг. 5 показывает ударное устройство только с одним ударным инструментом; и

Фиг. 6 показывает подвергнутый ударному упрочнению переходной радиус в случае, когда отпечатки от ударов ударной головки перекрываются вдоль кольцеобразно охватывающего переходного радиуса.

Устройство, общий вид которого приведен на Фиг. 1, по существу соответствует, с точки зрения его конструкции, устройствам согласно DE 34 38 742 C2 и EP 1 716 260 B1 с одним или более ударными устройствами 1, поэтому далее будут более подробно рассмотрены только важные детали и отличия по сравнению с известным уровнем техники.

Устройство имеет станину 2 и приводное устройство 3. Приводное устройство 3 используют для перемещения или вращения коленчатого вала 4 вдоль направления вращения в позицию удара.

Коленчатый вал 4 имеет шатунные шейки 5 и коренные шейки 6, между которыми в каждом случае расположены щеки 7 кривошипа. Переходные радиусы 8 (см. Фиг. 4-6) образованы между шатунными шейками 5 и щеками 7 кривошипа и между коренными шейками 6 и щеками 7 кривошипа, или в целом между переходами в поперечном сечении коленчатого вала 4.

На стороне коленчатого вала 4, которая обращена к приводному устройству 3, предусмотрено крепежное устройство 9, которое имеет зажимной диск или крепежный фланец 10. На стороне коленчатого вала 4, которая удалена от приводного устройства 3, предусмотрена опора 11 предпочтительно в виде задней бабки, которая тоже имеет крепежное устройство 9 в целях приема с возможностью вращения или фиксации с возможностью вращения коленчатого вала 4. В качестве альтернативы или в дополнение к опоре 11 может быть предусмотрен задний суппорт, который расположен симметрично относительно вращения.

В соответствии с настоящим изобретением предложено стопорное устройство 12, которое входит в зацепление в области наружной окружности крепежного устройства 9. По существу стопорное устройство 12 может быть расположено в любом требуемом месте в пределах устройства, чтобы прикладывать стопорную силу к выходному валу приводного устройства 3 или к входному валу 13, который в данном случае идентичен упомянутому выходному валу, крепежного устройства 9, и тем самым к коленчатому валу 4. Стопорное устройство 12 может также входить в зацепление в нескольких местах устройства. В качестве примера пунктирными линиями показана вторая часть стопорного устройства 12, введенная в зацепление с крепежным устройством 9 в области опоры 11.

Стопорное устройство 12 основано, например, на нежестком стопорящем действии с использованием тормозного устройства 14 с башмаком, показанного только схематически.

Приводное устройство 3 выполнено с возможностью приведения коленчатого вала 4 во вращательное движение вдоль оси вращения C. В данному случае может быть предусмотрено, что основная ось вращения CKW коленчатого вала 4 была расположена эксцентрично относительно оси вращения C приводного устройства 3, как показано на Фиг. 1 и Фиг. 3. Для этой цели предпочтительно может быть предусмотрено средство 17 выравнивания (см. Фиг. 3) в области крепежного устройства 9. В данном случае средство 17 выравнивания может смещать центральную ось шейки 5, 5', 6, 6', которая, соответственно, подлежит упрочнению, таким образом, чтобы центральная ось шейки 5, 5', 6, 6' лежала на оси вращения C.

Для приводного устройства 3 предусмотрен непосредственный привод предпочтительно без муфты. Таким образом двигатель, предпочтительно электродвигатель, приводного устройства 3, может быть соединен без передаточного коэффициента или трансмиссии с крепежным устройством 9 или коленчатым валом 4.

Каждое из ударных устройств 1, подробно описанных на примерах ниже, удерживается с возможностью регулировки в устройстве 15 смещения и регулировки для приспособления их к позиции шатунных шеек 5 и коренных шеек 6 и к длине коленчатого вала 4.

Опора 11 может быть тоже выполнена с возможностью смещения, как указано двойными стрелками на Фиг. 1.

На Фиг. 1 показаны два ударных устройства 1, хотя по существу может быть предусмотрено любое количество ударных устройств 1, в том числе, например, только одно ударное устройство 1.

На Фиг. 2 показан способ, который по существу состоит из четырех этапов (вращение, стопорение, нанесение удара, высвобождение).

Для управления приводным устройством 3, которое предпочтительно содержит электродвигатель, может быть использовано позиционное управление с обратной связью для поворота коленчатого вала 4 в соответствующую позицию удара, причем коленчатый вал 4 поворачивают предпочтительно пошагово или с точным расчетом по времени.

После того, как коленчатый вал 4 повернут приводным устройством 3 в позицию удара, коленчатый вал 4 сначала стопорят в позиции удара с помощью стопорного устройства 12.

Затем вводят ударную силу в по меньшей мере один переходной радиус 8 коленчатого вала 4 посредством по меньшей мере одного ударного инструмента 16 (сравните Фиг. 4 и Фиг. 5).

Предпочтительно контроллер приводного устройства 3 и контроллер стопорного устройства 12 синхронизированы друг с другом так, что стопорное устройство 12 стопорит коленчатый вал 4 только тогда, когда коленчатый вал 4 неподвижен в позиции удара.

Кроме того, контроллеры стопорного устройства 12 и по меньшей мере одного ударного инструмента 16 (или по меньшей мере одного ударного устройства 1) тоже могут быть синхронизированы так, чтобы по меньшей мере один ударный инструмент 16 вводил ударную силу в переходной радиус 8 коленчатого вала 4 только тогда, когда коленчатый вал 4 застопорен в позиции удара. После этого стопорение коленчатого вала 4 снова прекращается.

Затем способ может быть повторен столько раз, сколько требуется, вдоль переходного радиуса 8, предпочтительно за один полный оборот вокруг окружности переходного радиуса 8 или вдоль кольцеобразно охватывающего переходного радиуса 8. Также может быть предусмотрено больше оборотов, например, 2 или 3 оборота. Однако выполнение полного оборота не требуется.

После того, как переходной радиус 8 был подвергнут ударному упрочнению требуемым образом, ударный инструмент 16 или ударное устройство 1 в целом можно переместить к следующему переходному радиусу 8, подлежащему упрочнению, и затем можно повторить способ (вращение, стопорение, нанесение удара, высвобождение) вдоль следующего переходного радиуса 8, кольцеобразно охватывающего шейку.

По меньшей мере один ударный инструмент 16 или по меньшей мере одно ударное устройство 1 может вводить ударное движение или ударную силу с периодичностью, например, с тактовой частотой от 0,1 до 50 Гц, предпочтительно с тактовой частотой от 0,3 до 10 Гц, особенно предпочтительно с тактовой частотой от 0,5 до 5 Гц и весьма предпочтительно с тактовой частотой от 0,5 до 3 Гц.

Для выполнения способа может быть предусмотрено устройство 29 управления без обратной связи и/или с обратной связью, предпочтительно содержащее микропроцессор. Устройство 29 управления без обратной связи и/или с обратной связью может также, например, включать в себя контроллеры приводного устройства 3, стопорного устройства 12 и/или по меньшей мере одного ударного инструмента 16 или синхронизировать их.

В частности, может быть предусмотрена компьютерная программа со средствами программного кода для осуществления способа в соответствии с настоящим изобретением путем исполнения ее на устройстве 29 управления без обратной связи и/или с обратной связью, в частности на микропроцессоре.

На Фиг. 3 показан вид в перспективе детали устройства для выполнения способа в соответствии с настоящим изобретением, но без ударного устройства. При этом устройство, изображенное на Фиг. 3, по существу идентично устройству, изображенному на Фиг. 1, поэтому ниже будут подробно рассмотрены только важные отличия.

В этом случае тоже предусмотрено приводное устройство 3'. Однако в варианте осуществления, изображенном на Фиг. 3, стопорное устройство расположено (не показано) внутри приводного устройства 3'. Таким образом, хотя стопорное устройство предпочтительно расположено так, как показано на Фиг. 1, стопорное устройство может быть также размещено внутри приводного устройства 3'. Однако при этом, тем не менее, предусмотрено, что стопорное устройство выполнено с возможностью приведения в действие отдельно от приводного устройства 3'. Стопорное устройство, изображенное на Фиг. 3, не является составляющей частью приводного устройства 3'. Приводное устройство 3' может дополнительно иметь специально предназначенное тормозное устройство.

Кроме того, предусмотрено крепежное устройство 9', которое имеет крепежный фланец 10' и прикрепленную к нему планшайбу с зажимными губками для фиксации коленчатого вала 4'. Планшайба с зажимными губками крепежного устройства 9' расположена на крепежном фланце 10' с возможностью регулирования на средстве 17 выравнивания, благодаря чему продольная ось CKW коленчатого вала 4' может быть смещена относительно оси вращения C приводного вала 13'.

Коленчатый вал 4', изображенный на Фиг. 3, имеет конфигурацию, которая отличается от конфигурации коленчатого вала 4, изображенного на Фиг. 1, но по существу точно также содержит шатунные шейки 5', коренные шейки 6' и щеки 7' кривошипа.

На Фиг. 3 (как и на Фиг. 1) может быть предусмотрено дополнительное крепежное устройство 9, 9' на конце коленчатого вала 4, удаленном от приводного устройства 3, хотя это дополнительное крепежное устройство может также отсутствовать.

Ударное устройство 1, изображенное на Фиг. 1, показано более подробно на примере, приведенном на Фиг. 4. Настоящее изобретением может быть по существу реализовано с любым ударным устройством 1. Однако ударное устройство 1, описанное ниже, является наиболее подходящим. Оно имеет основной корпус 18, который может быть обеспечен призматическим упором в соответствии с радиусом сегмента коленчатого вала, подлежащего обработке, и который предпочтительно имеет направляющие 19, которые направляют два ударных инструмента 16 в их опорной плоскости и обеспечивают их соответствующей степенью свободы с точки зрения угла опоры относительно отклоняющего узла 20, что выгодно для адаптации к размерам коленчатого вала 4. В каждом случае на передних конца двух ударных инструментов 16 в качестве ударной головки 21 расположен один шар. Ударный поршень 23 и отклоняющий узел 20 соединены промежуточной частью 22, которая передает энергию удара ударным инструментам 16. Промежуточная часть 22 может также отсутствовать.

Для повышения эффективности удара к стороне шейки 5, 6, которая удалена от основного корпуса 18, может быть прикреплена зажимная призма 24 при помощи пружин 25 посредством регулируемых зажимных болтов 26 с зажимными гайками 27. При этом возможны другие конструктивные решения.

За счет расположения нескольких ударных устройств 1 по всей длине коленчатого вала 4, подлежащего машинной обработке, при необходимости можно одновременно подвергнуть машинной обработке все области коленчатого вала 4, расположенных по центру или с отклонением от центра.

На Фиг. 5 показано ударное устройство 1', которое оборудовано только одним ударным инструментом 16'. В показанном примере осуществления ударное устройство 1' предпочтительно наклонено относительно коленчатого вала 4, а именно таким образом, что ударный инструмент 16', который расположен коаксиально относительно продольной оси ударного устройства 1', ударяет перпендикулярно области сегмента коленчатого вала, подлежащего машинной обработке, в данном случае переходного радиуса 8, подлежащего машинной обработке. С другой стороны, в данном случае, хотя это возможно в каждом случае, когда нужно подвергнуть машинной обработке только один сегмент коленчатого вала, конструктивное исполнение и передача силы посредством ударного устройства 1 более хорошие и простые. Кроме того, с помощью этого инструмента в неподвижном положении можно упрочнять концы с расточенными отверстиями.

Данный вариант осуществления оказался особенно полезным для использования на несимметричных сегментах коленчатого вала, таких как концевые области и концы масляных отверстий коленчатого вала 4.

На Фиг. 6 показан пример переходной шейки 8 между коренной шейкой 6 и щекой 7 кривошипа в случае, когда ударное упрочнение было выполнено таким образом, что отпечатки 28 от ударов ударной головки 21 ударного инструмента 16, 16' перекрывались вдоль переходного радиуса 8, кольцеобразно охватывающего коренную шейку 6.

Для достижения ударного упрочнения такого типа необходима высокоточная работа устройства.

В частности, если промежутки между ударами установлены слишком узкими, то в этом случае последующий удар ударной головки 21 входит по меньшей мере частично в отпечаток 28 от предыдущего удара, тем самым ударная сила оказывает возвращающее в предыдущее положение вращательное действие на коленчатый вал 4, 4'. Стопорное устройство 12 может быть выполнено с возможностью предотвращения такого вращательного движения. В частности, может оказаться полезным, чтобы стопорное устройство 12 было выполнено с возможностью предотвращения вращения коленчатого вала 4, 4' против направления вращения приводного устройства 3, 3'.

Может быть предусмотрено по меньшей мере одно ударное устройство 1, выполненное с возможностью ударного упрочнения переходных радиусов 8 коренных шеек 6, и одно ударное устройство 1, выполненное с возможностью ударного упрочнения переходных радиусов 8 шатунных шеек.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для нагартовки коленчатого вала | 2018 |

|

RU2743084C1 |

| Способ и устройство последующей обработки коленчатого вала | 2018 |

|

RU2738270C1 |

| Способ местной поверхностной закалки коленчатых валов | 1983 |

|

SU1157094A1 |

| Коленчатый вал | 1990 |

|

SU1751486A1 |

| КОЛЕНЧАТЫЙ ВАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2106547C1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ КОЛЕНЧАТОГО ВАЛА, ПРИМЕНЕНИЕ ТОКАРНОЙ ОБРАБОТКИ КОЛЕНЧАТОГО ВАЛА И ТОКАРНЫЙ СТАНОК | 2012 |

|

RU2627828C2 |

| Способ обработки коленчатых валов | 1976 |

|

SU585224A1 |

| СПОСОБ ПОВЫШЕНИЯ УСТАЛОСТНОЙ ПРОЧНОСТИ СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2004 |

|

RU2277596C1 |

| КОЛЕНЧАТЫЙ ВАЛ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2238445C1 |

| Способ упрочнения коленчатых валов | 1985 |

|

SU1258853A1 |

Изобретение относится к способу и устройству для ударного упрочнения переходных радиусов коленчатого вала, в частности переходных радиусов между шатунными шейками и щеками кривошипа и/или переходных радиусов между коренными шейками и щеками кривошипа, и устройству управления устройством для ударного упрочнения переходных радиусов коленчатого вала. В способе ударного упрочнения в позиции удара осуществляют стопорение коленчатого вала посредством стопорного устройства для стопорения коленчатого вала в позиции удара. Затем вводят ударную силу в по меньшей мере один переходной радиус посредством по меньшей мере одного ударного инструмента. Устройство управления выполнено с возможностью исполнения компьютерной программы со средствами программного кода для осуществления способа ударного упрочнения и является устройством управления без обратной связи и/или с обратной связью. Технический результат состоит в повышении усталостной прочности коленчатых валов. 3 н. и 15 з.п. ф-лы, 6 ил.

1. Способ ударного упрочнения переходных радиусов коленчатого вала, в частности переходных радиусов между шатунными шейками и щеками кривошипа и/или переходных радиусов между коренными шейками и щеками кривошипа коленчатого вала, при котором коленчатый вал сначала поворачивают посредством приводного устройства вдоль направления вращения в позицию удара, отличающийся тем, что в позиции удара осуществляют стопорение коленчатого вала посредством стопорного устройства для стопорения коленчатого вала в позиции удара, после чего вводят ударную силу в по меньшей мере один переходной радиус посредством по меньшей мере одного ударного инструмента.

2. Способ по п. 1, отличающийся тем, что осуществляют управление упомянутым приводным устройством, при этом используют позиционный контроль с обратной связью, чтобы поворачивать коленчатый вал в позицию удара, причем коленчатый вал предпочтительно поворачивают пошагово или с точным расчетом по времени.

3. Способ по любому из пп. 1 или 2, отличающийся тем, что контроллер приводного устройства и контроллер стопорного устройства синхронизируют друг с другом так, что стопорное устройство стопорит коленчатый вал только тогда, когда коленчатый вал неподвижен в позиции удара.

4. Способ по любому из пп. 1-3, отличающийся тем, что контроллер стопорного устройства и контроллер по меньшей мере одного ударного устройства синхронизируют таким образом, что ударный инструмент вводит ударную силу в по меньшей мере один переходной радиус коленчатого вала только тогда, когда коленчатый вал застопорен в позиции удара.

5. Способ по любому из пп. 1-4, отличающийся тем, что используют приводное устройство, выполненное в виде привода без муфты.

6. Способ по любому из пп. 1-5, отличающийся тем, что стопорное устройство и приводное устройство располагают отдельно друг от друга.

7. Способ по любому из пп. 1-6, отличающийся тем, что стопорение коленчатого вала стопорным устройством осуществляют путем стопорения стопорным устройством крепежного устройства, выполненного с возможностью вращения, при этом коленчатый вал прикрепляют к крепежному устройству или к крепежному фланцу крепежного устройства.

8. Способ по п. 7, отличающийся тем, что стопорное устройство вводят в зацепление с крепежным устройством или с крепежным фланцем в области наружной окружности.

9. Способ по любому из пп. 1-8, отличающийся тем, что стопорное устройство выполнено с возможностью предотвращения поворота коленчатого вала против и/или в направлении вращения коленчатого вала.

10. Способ по любому из пп. 1-9, отличающийся тем, что ударное упрочнение выполняют таким образом, что отпечатки от ударов ударной головки ударного инструмента перекрываются определенным образом вдоль переходного радиуса, кольцеобразно охватывающего шатунную шейку и/или коренную шейку.

11. Способ по любому из пп. 1-10, отличающийся тем, что по меньшей мере одним ударным инструментом выполняют ударное движение или вводят ударную силу с периодичностью, предпочтительно с тактовой частотой от 0,1 до 50 Гц, особенно предпочтительно с тактовой частотой от 0,5 до 5 Гц и весьма предпочтительно с тактовой частотой от 0,5 до 3 Гц.

12. Устройство для ударного упрочнения переходных радиусов коленчатого вала, в частности переходных радиусов между шатунными шейками и щеками кривошипа и/или переходных радиусов между коренными шейками и щеками кривошипа коленчатого вала, содержащее приводное устройство для поворота коленчатого вала в позицию удара, отличающееся тем, что оно содержит стопорное устройство для стопорения коленчатого вала в позиции удара и по меньшей мере один ударный инструмент для введения ударной силы в по меньшей мере один переходной радиус в позиции удара.

13. Устройство по п. 12, отличающееся тем, что приводное устройство и стопорное устройство сформированы и расположены отдельно друг от друга.

14. Устройство по п. 12 или 13, отличающееся тем, что оно содержит выполненное с возможностью вращения крепежное устройство для фиксации коленчатого вала, причем стопорное устройство расположено и выполнено с возможностью стопорения крепежного устройства для коленчатого вала.

15. Устройство по п. 14, отличающееся тем, что крепежное устройство имеет крепежный фланец, который выполнен с возможностью стопорения стопорным устройством за счет вхождения стопорного устройства в зацепление с крепежным фланцем в области наружной окружности.

16. Устройство по п. 14 или 15, отличающееся тем, что приводное устройство расположено и выполнено с возможностью вращения крепежного устройства, предпочтительно вращения упомянутого крепежного устройства вокруг входного вала крепежного устройства.

17. Устройство по любому из пп. 12-16, отличающееся тем, что оно содержит устройство управления без обратной связи и/или с обратной связью, содержащее микропроцессор для осуществления и/или синхронизации вращательного движения приводного устройства, и/или контроллера стопорного устройства, и/или контроллера по меньшей мере одного ударного инструмента.

18. Устройство управления устройством для ударного упрочнения переходных радиусов коленчатого вала по п. 12, отличающееся тем, что устройство управления выполнено с возможностью исполнения компьютерной программы со средствами программного кода для осуществления способа по любому из пп. 1-11, причем устройство управления является устройством управления без обратной связи и/или с обратной связью.

| DE 3438742 A, 30.04.1986 | |||

| Термокаталитическое устройство для сжигания сбросных газов | 1989 |

|

SU1716260A1 |

| US 4416130 A, 22.11.1983 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ КОНДЕНСАЦИИ ФЕНОЛОВ С ФОРМАЛЬДЕГИДОМ ИЛИ ЕГО ПОЛИМЕРАМИ | 1925 |

|

SU513A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕСТИЛЛАТОВ ОСВЕТИТЕЛЬНЫХ МАСЕЛ ПУТЕМ КРЭКИРОВАНИЯ | 1926 |

|

SU14458A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ УСТАЛОСТНОЙ ПРОЧНОСТИ КОЛЕНЧАТЫХ ВАЛОВ | 2005 |

|

RU2358021C2 |

| Устройство для упрочения галтелей валов | 1955 |

|

SU104766A1 |

Авторы

Даты

2020-12-02—Публикация

2018-05-24—Подача