Изобретение относится к способу изготовления устройства подъема, подпирания, перемещения или толкания грузов.

Известен способ изготовления подъемной подушки эластичного домкрата (патент РФ №2086500, МПК B66F 3/35, опубл. 28.06.1995), при котором изготавливают резиновую камеру, продольные и поперечные силовые оболочки (армировки), защитные резиновые оболочки, и производят сборку указанных элементов в пакет, с последующим прессованием и обеспечением режима вулканизации.

Недостатком этого способа является повышенная трудоемкость ввиду усложненности технологического процесса изготовления подушки, связанной с последовательной сборкой отдельно изготовленных элементов подушки в пакет путем вкладывания одного элемента в другой. К тому же, вкладывание элементов подушки один в другой может повлечь за собой образование складок, расхождение нитей корда по утку, это в свою очередь приведет к ухудшению качества и снижению прочности готового изделия.

Наиболее близким является способ изготовления домкрата-подушки (патент РФ №2423315, МПК B66F 3/24, опубл. 04.05.2010), при котором внутренний и наружный чехлы изготавливают методом последовательной намотки перпендикулярно друг другу на жесткую пластинчатую оправку по 3-8 слоев ленты из высокопрочной ткани, затем освобождают оправку, снимая внутренний и наружный чехлы, вставляют на место оправки термокамеру, и размещают получившуюся подушку в защитной прорезиненной оболочке.

Однако этот способ обладает высокой трудоемкостью, обусловленной тем, что при намотке внутреннего и наружного чехлов слои ткани скрепляются точечными клеевыми упругоэластичными соединениями, с определенным расположением клеевых точек для каждого слоя, что в свою очередь вызывает необходимость тщательного разравнивания каждого слоя до высыхания клеевых соединений, во избежание появления складок, замятии, что может привести к ухудшению прочности соединений, и самого изделия.

Задачей изобретения является разработка простого способа получения прочной подъемной подушки.

Технический результат - повышение производительности и снижение трудоемкости технологического процесса изготовления подушки, повышение надежности работы подушки.

Технический результат достигается в способе изготовления подъемной подушки, при котором для образования заготовки используют жесткую оправку, наматываемый внутренний силовой чехол из 3-8 слоев высокопрочной ткани и наматываемый перпендикулярно ему наружный силовой чехол из 3-8 слоев высокопрочной ткани, при этом выполняют в полученной заготовке отверстие под штуцер, и вставляют штуцер, причем в качестве жесткой оправки используют вращающийся цилиндрический дорн, на который наматывают несколько слоев резиновой ленты для формирования резиновой камеры, внутренний силовой чехол, выполненный из прорезиненной высокопрочной ткани, наматывают на резиновую камеру, нарезают из сформированного рукава заготовки требуемой длины и перед наматыванием наружного силового чехла из прорезиненной ткани выполняют отверстие под штуцер, устанавливают штуцер и сплющивают заготовку, располагая штуцер сбоку, размещают заготовку на дорне так, что направление намотки резиновой камеры и внутреннего силового чехла располагается параллельно оси дорна, а после намотки наружного силового чехла осуществляют намотку защитной оболочки из резиновой ленты, снимают с дорна и повторно сплющивают изделие.

Благодаря осуществлению последовательной намотки на вращающемся цилиндрическом дорне наружного силового чехла на внутренний силовой чехол, предварительно намотанный на резиновую камеру, и намотки защитной оболочки поверх наружного силового чехла, обеспечивается монолитность готового изделия, а также отсутствие складок, рубцов, замятии, что позволяет получить высокую прочность подушки, тем самым повысить надежность ее работы. Кроме того, оперативность механизированного сборочного процесса на вращающемся цилиндрическом дорне исключает необходимость выполнения сложных ручных трудозатратных сборочных операций, таких как протаскивание отдельных элементов подушки (резиновая камера, внутренний и наружный силовые чехлы, защитная оболочка) один в другой, что приводит к снижению трудоемкости технологического процесса.

Изготовление рукава из резиновой камеры и внутреннего силового чехла на вращающемся цилиндрическом дорне, с последующим нарезанием сформированного рукава на заготовки требуемой длины (равной длине подушки) позволяет получить сразу несколько заготовок, тем самым повысить производительность технологического процесса изготовления подъемных подушек.

Применение прорезиненной ткани (промазанной сырой резиновой смесью, обладающей повышенной клейкостью) при изготовлении внутреннего и наружного силовых чехлов обеспечивает хорошее скрепление слоев чехлов, тем самым исключает необходимость использования клеев между слоями и других скрепляющих материалов, что в свою очередь снижает трудоемкость самого технологического процесса изготовления изделия.

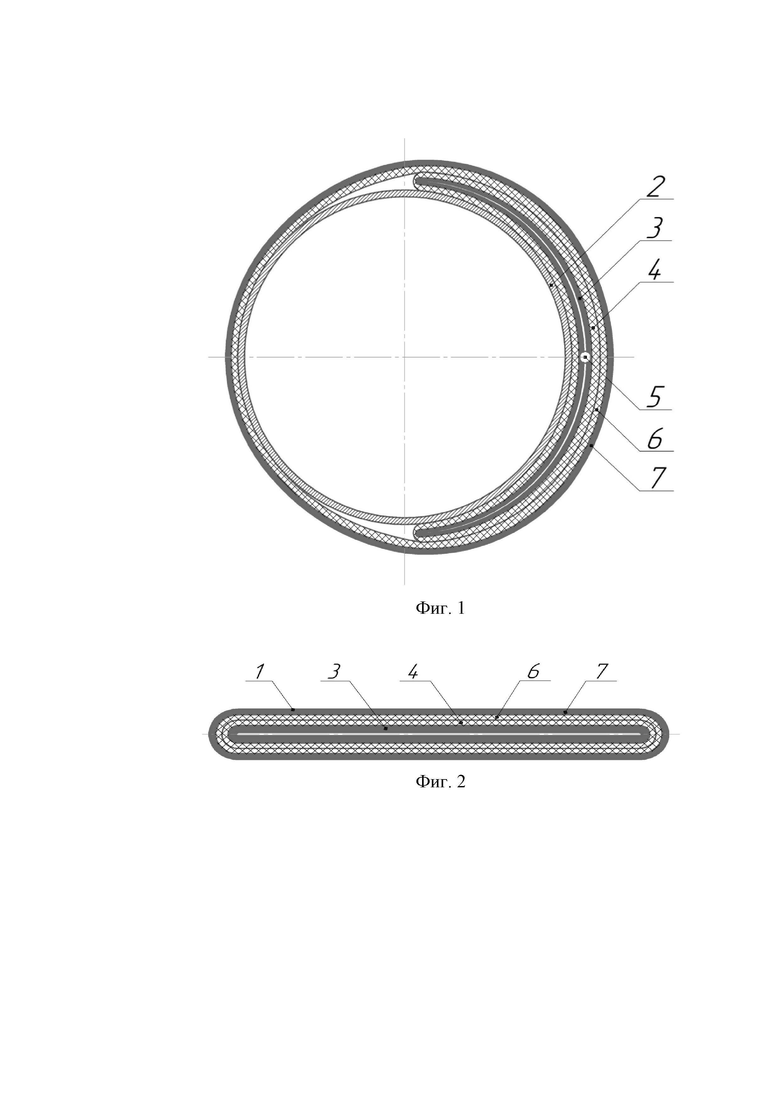

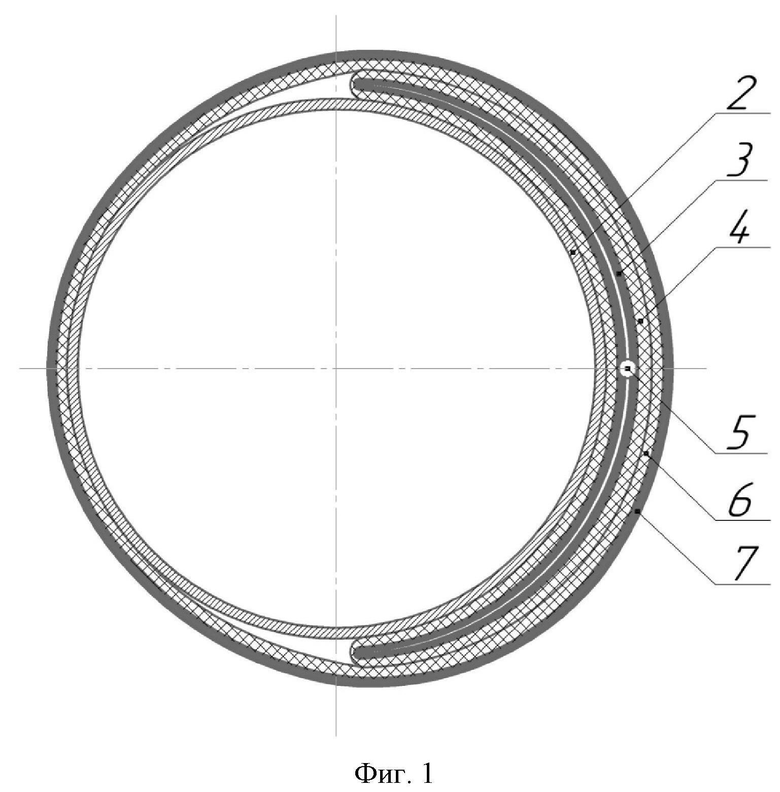

Сущность изобретения поясняется чертежами, где на фиг. 1 показан продольный разрез цилиндрического дорна с закрепленной на дорне сплющенной заготовкой из резиновой камеры и внутреннего силового чехла, и намотанными поверх наружным силовым чехлом и защитной оболочкой, на фиг. 2 представлено продольное осевое сечение подъемной подушки, на фиг. 3. - общий вид подушки подъемной.

Способ изготовления подъемной подушки 1, осуществляется следующим образом.

На всю длину вращающегося цилиндрического дорна 2, поверхность которого предварительно обрабатывается антиадгезивом с целью предотвращения прилипания резиновой камеры, производится намотка нескольких слоев резиновой ленты для формирования резиновой камеры 3 (количество слоев определяется необходимой толщиной стенки резиновой камеры). На всю длину резиновой камеры 3, производится намотка 3-8 слоев прорезиненной высокопрочной ткани для формирования внутреннего силового чехла 4, таким образом, чтобы торцевые участки камеры 3 не выступали за пределы внутреннего силового чехла 4.

Получившийся рукав из резиновой камеры 3 и внутреннего силового чехла 4 снимают с дорна 2, разрезают на заготовки требуемой длины, в заготовке выполняют отверстие под штуцер 5 и устанавливают штуцер в отверстие. Затем внутреннюю поверхность резиновой камеры 3, за исключением торцевых участков, опудривают тальком для предотвращения слипания резиновой камеры, и сплющивают заготовку, таким образом, чтобы штуцер 5 располагался сбоку, при этом торцевые участки резиновой камеры 3 тщательно прикатывают для придания ей герметичности.

Получившуюся сплющенную заготовку устанавливают и закрепляют на цилиндрическом дорне 2 так, чтобы направление намотки резиновой камеры 3 и внутреннего силового чехла 4 располагалось параллельно оси дорна, и производят намотку наружного силового чехла 6 из 3-8 слоев прорезиненной высокопрочной ткани, а после осуществляют намотку защитной оболочки 7 из нескольких слоев резиновой ленты (количество слоев определяется необходимой толщиной стенки защитной оболочки).

Получившееся изделие из резиновой камеры 3, внутреннего 4 и наружного 6 силовых чехлов, защитной оболочки 7 снимают с дорна 2 и повторно сплющивают.

Изделие укладывают в нагретую пресс-форму, и устанавливают пресс-форму в вулканизационный пресс с последующим сдавливанием плитами пресса. Внутрь резиновой камеры 3 через штуцер 5 подают давление воздуха, и производят вулканизацию с обеспечением заданного технологического режима.

Такое осуществление способа позволяет повысить производительность и снизить трудоемкость изготовления подъемных подушек, что подтверждено на практике, продолжительность изготовления 3-4 заготовок сравнима со временем, затраченным на производство 1 заготовки по прототипу, а сами изделия, изготовленные по предложенному способу обладают повышенной прочностью и надежностью, что подтверждено результатами испытаний, при давлении рабочего агента более 12-15 кгс/см2.

Таким образом, способ изготовления подъемной подушки, при котором на вращающийся цилиндрический дорн последовательно наматывают резиновую камеру из резиновой ленты, внутренний силовой чехол из 3-8 слоев прорезиненной ткани, нарезают из сформированного рукава заготовки требуемой длины, выполняют отверстие под штуцер, устанавливают штуцер и сплющивают заготовку, располагая штуцер сбоку, размещают заготовку на дорне так, что направление намотки резиновой камеры и внутреннего силового чехла располагается параллельно оси дорна, последовательно наматывают наружный силовой чехол из 3-8 слоев прорезиненной ткани перпендикулярно направлению намотки внутреннего силового чехла, защитной оболочки из резиновой ленты, снимают с дорна и повторно сплющивают изделие, обеспечивает повышение производительности и снижение трудоемкости технологического процесса изготовления подушки, а также обеспечивает повышение надежности работы подушки за счет повышенной прочности изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОМКРАТА-ПОДУШКИ И ДОМКРАТ-ПОДУШКА | 2010 |

|

RU2423315C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОМКРАТА-ПОДУШКИ И ДОМКРАТ-ПОДУШКА | 2010 |

|

RU2453492C1 |

| Оправка для бесшпульной намотки рулонов длинномерного материала | 1989 |

|

SU1719304A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ТРУБ НА ЭЛАСТИЧНОМ ДОРНЕ | 2009 |

|

RU2458276C2 |

| Ролик-мешок пневматический | 2018 |

|

RU2675747C1 |

| ПАТРУБОК ГИБКИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ НА ОСНОВЕ НЕВУЛКАНИЗИРОВАННОЙ ПРОРЕЗИНЕННОЙ СТЕКЛОТКАНИ | 2023 |

|

RU2817033C1 |

| Ролик-мешок | 2017 |

|

RU2651494C1 |

| ВЫСОТНЫЙ КОМПЕНСИРУЮЩИЙ КОМПЛЕКТ | 2004 |

|

RU2258547C1 |

| ПРОСТРАНСТВЕННО-ИЗОГНУТЫЙ ГАЗОВОД ФЛАНЦЕВОГО ПРИСОЕДИНЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2576085C1 |

| СПОСОБ СБОРКИ РУКАВНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647042C1 |

Изобретение относится к способу изготовления устройства подъема, подпирания, перемещения или толкания грузов. Способ заключается в том, что на вращающийся цилиндрический дорн наматывают внутренний силовой чехол из 3-8 слоев прорезиненной высокопрочной ткани на предварительно намотанную из нескольких слоев резиновой ленты резиновую камеру. Нарезают из сформированного рукава заготовки требуемой длины, снимают с дорна заготовку, и перед наматыванием наружного силового чехла из 3-8 слоев прорезиненной высокопрочной ткани выполняют отверстие под штуцер, устанавливают штуцер, и сплющивают заготовку, располагая штуцер сбоку. Далее размещают сплющенную заготовку на дорне так, что направление намотки резиновой камеры и внутреннего силового чехла располагается параллельно оси дорна, и поверх наружного силового чехла, намотанного перпендикулярно направлению намотки внутреннего силового чехла, осуществляют намотку защитной оболочки из нескольких слоев резиновой ленты. Снимают с дорна и повторно сплющивают изделие. Технический результат – повышение производительности и снижение трудоемкости технологического процесса изготовления подушки, повышение надежности работы подушки. 3 ил.

Способ изготовления подъемной подушки, при котором для образования заготовки используют жесткую оправку, наматываемый внутренний силовой чехол из 3-8 слоев высокопрочной ткани и наматываемый перпендикулярно ему наружный силовой чехол из 3-8 слоев высокопрочной ткани, при этом выполняют в полученной заготовке отверстие под штуцер, и вставляют штуцер, отличающийся тем, что в качестве жесткой оправки используют вращающийся цилиндрический дорн, на который наматывают несколько слоев резиновой ленты для формирования резиновой камеры, внутренний силовой чехол, выполненный из прорезиненной высокопрочной ткани, наматывают на резиновую камеру, нарезают из сформированного рукава заготовки требуемой длины и перед наматыванием наружного силового чехла из прорезиненной ткани выполняют отверстие под штуцер, устанавливают штуцер и сплющивают заготовку, располагая штуцер сбоку, размещают заготовку на дорне так, что направление намотки резиновой камеры и внутреннего силового чехла располагается параллельно оси дорна, а после намотки наружного силового чехла осуществляют намотку защитной оболочки из резиновой ленты, снимают с дорна и повторно сплющивают изделие.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОМКРАТА-ПОДУШКИ И ДОМКРАТ-ПОДУШКА | 2010 |

|

RU2423315C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЪЕМНОЙ ПОДУШКИ ЭЛАСТИЧНОГО ДОМКРАТА | 1995 |

|

RU2086500C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКОГО ГРУЗОПОДЪЕМНОГО ЭЛЕМЕНТА И ПНЕВМАТИЧЕСКОЕ ГРУЗОПОДЪЕМНОЕ УСТРОЙСТВО С ЭЛЕМЕНТОМ ПО ДАННОМУ СПОСОБУ | 1993 |

|

RU2047549C1 |

| US 4067544 A1, 10.01.1978. | |||

Авторы

Даты

2020-12-08—Публикация

2019-11-28—Подача