Изобретение относится к цветной металлургии, а именно к технологии получения алюмината магния.

Известен способ получения алюмината магния, в котором гидроксид алюминия и гидроксид магния смешивают и подвергают механической активации в планетарно-центробежных мельницах в течение 5-15 минут (Патент РФ на изобретение №2457181, Способ получения высокодисперсного алюмината магния, МПК C01F7/16, от 27.04.2011). Продукты активации обрабатывают водой при температурах 20-95°С и времени 0,25-2 часа, фильтруют, высушивают и подвергают термической обработке при температуре не ниже 800°С в течение 2-4 часов.

Недостатками способа являются низкая производительность, связанная с многостадийностью процесса, наличие примесей, применение сложного оборудования.

Наиболее близким по технической сущности и достигаемому эффекту предлагаемому является способ синтеза алюмината магния методом соосаждения путем медленного добавления смеси водных растворов нитратов магния и алюминия к избытку 1,5М водного раствора бикарбоната аммония [Anna Wajler, Henryk Tomaszewski, Ewa  Helena Weglarz and Zbigniew Kaszkur. Study of magnesium alumínate spinel formation from carbonate precursors. // Journal of the European Ceramic Society. Volume 28, Issue 13, 2008, Pages 2495-2500]. Полученный осадок выдерживается в течение 17 часов для созревания, дважды промывается водой и сушится при комнатной температуре. Образующаяся после соосаждения смесь аммониевого даусонита NН4Аl(ОН)2СО3⋅Н2O и магний-алюминиевого гидроталькита Mg6Al2(CO3)(OH)16⋅4H2O подвергается термической обработке с образованием алюмината магния. Алюминат магния образуется при температуре выше 1100С.

Helena Weglarz and Zbigniew Kaszkur. Study of magnesium alumínate spinel formation from carbonate precursors. // Journal of the European Ceramic Society. Volume 28, Issue 13, 2008, Pages 2495-2500]. Полученный осадок выдерживается в течение 17 часов для созревания, дважды промывается водой и сушится при комнатной температуре. Образующаяся после соосаждения смесь аммониевого даусонита NН4Аl(ОН)2СО3⋅Н2O и магний-алюминиевого гидроталькита Mg6Al2(CO3)(OH)16⋅4H2O подвергается термической обработке с образованием алюмината магния. Алюминат магния образуется при температуре выше 1100С.

Недостатками данного метода является наличие значительного количества отходов нитрата аммония при соосаждении, а также сложность и длительность реализации процесса.

Технической проблемой является трудность получения мелкодисперсного алюмината магния при снижении количества операций при его осуществлении.

Техническим результатом предполагаемого изобретения является повышение производительности за счет снижения количества и длительности операций, а также снижение температуры прокаливания.

Технический результат в предлагаемом изобретении достигается тем, что в способе получения алюмината магния, включающем смешивание растворов солей магния и алюминия, взятых в молярном соотношении 1:2, с осадителем, сушку реакционной смеси при комнатной температуре, прокаливание реакционной смеси, согласно предлагаемому решению, в качестве осадителя используют сульфмнированный полистирол, а прокаливание ведут при 700-1000°С в течение 0,75-1 часа.

Сульфинированный полистирол при химическом взаимодействии с солями магния и алюминия снижает температуру прокаливания и длительность процесса. При этом фиксируется статистически равномерное распределение ионов в твердой фазе, труднодостижимое другими методами, что обеспечивает высокую скорость процесса за счет снижения доли диффузионных процессов при формировании продукта. Более низкие температуры синтеза позволяют получить продукт в высокодисперсном состоянии за счет того, что в этих условиях существенно замедляются процессы рекристаллизации, приводящие к росту частиц.

Производительность метода достигается снижением количества стадий, снижения времени, требуемого для созревания осадка и прокаливания, более низкой температуры прокаливания.

Пригодную для сульфирования форму полистирола получают методом замены растворителя. Для этого пенопласт растворяют в толуоле, добавляют ацетон, а затем небольшими порциями прибавляют раствор этанола. Полученный образец представляет собой гель белого цвета, который высушивают на воздухе до полного удаления растворителя. Высушенный материал подвергают сульфированию. Для этого его помещают в термостойкий стакан на 100 мл, добавляют 6 мл 20%-го раствора олеума при тщательном перемешивании в течение 60 минут на песчаной бане при температуре 130-140°C. После сульфирования полученный материал представляет собой порошок черного цвета, который промывают дистиллированной водой методом декантации до нейтральной реакции на воронке Бюхнера, после чего высушивают при комнатной температуре до полного высыхания.

Прокаливание реакционной смеси при температуре ниже 700°С приводит к неполному протеканию реакции, а, следовательно, к загрязнению продукта непрореагировавшими компонентами - оксидами магния и алюминия. Прокаливание при температуре выше 1000° усложняет и удорожает процесс, кроме того приводит к интенсивному увеличению размеров частиц. Аналогично, прокаливание в течение менее 0,75 часа ведет к неполному протеканию реакции, а прокаливание более 1 часа делает процесс нерациональным.

Способ получения алюмината магния осуществляется следующим образом.

Готовят смесь водных растворов солей магния и алюминия в молярном соотношении 1:2, в смесь добавляют сульфинированный полистирол? материал в Η-форме из расчета m=3×n(Mg)/Cкат

Где: n(Mg) - количество моль магния в растворе

Скат - обменная емкость катионита (г-экв/г).

Смесь перемешивают в течение 15-30 минут, промывают водой, сушат. Высушенный прекурсор прокаливают при температуре от 700 до 1000 С.

Согласно предлагаемому способу получен алюминат магния. Приготовлены растворы солей нитратов магния и алюминия, в молярном соотношении 1:2.

Для приготовления растворов брали соли: нитрат алюминия девятиводный (Аl(NO3)3⋅9Н2O) и нитрат магния шестиводный (Mg(NO3)3⋅6H2O)

Эквимолярное соотношение солей, для приготовления раствора объемом 50 мл составляет 18,75 г нитрата алюминия к 6,4 г нитрата магния.

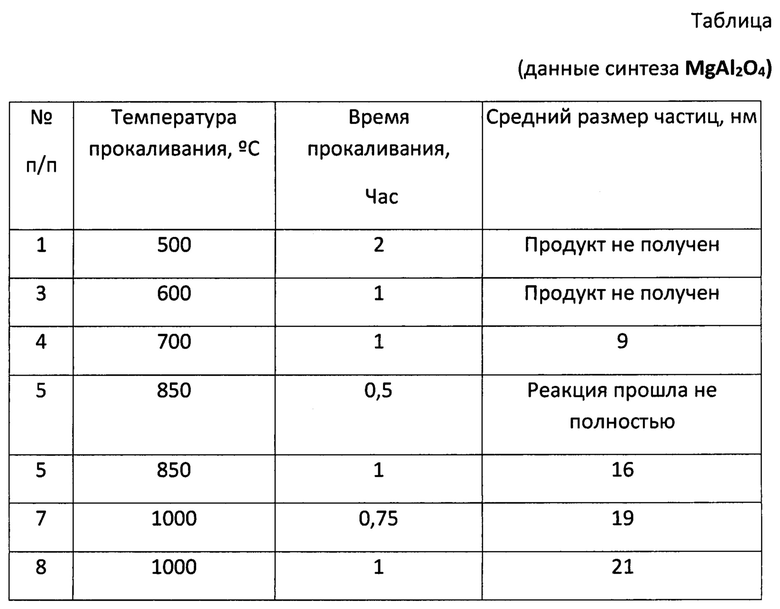

В небольшом количестве дистиллированной воды растворили сначала нитрат алюминия, затем добавили навеску нитрат мания, объем довели водой до 50 мл. К полученному раствору добавили 7,3 г сульфированного полистирола. Осадок отделили от раствора, высушили. Прокаливали при температурах от 500 до 1000°С в муфельной печи. Размер частиц оценивали по ширине линий рентгеновской дифракции. Результаты приведены в таблице.

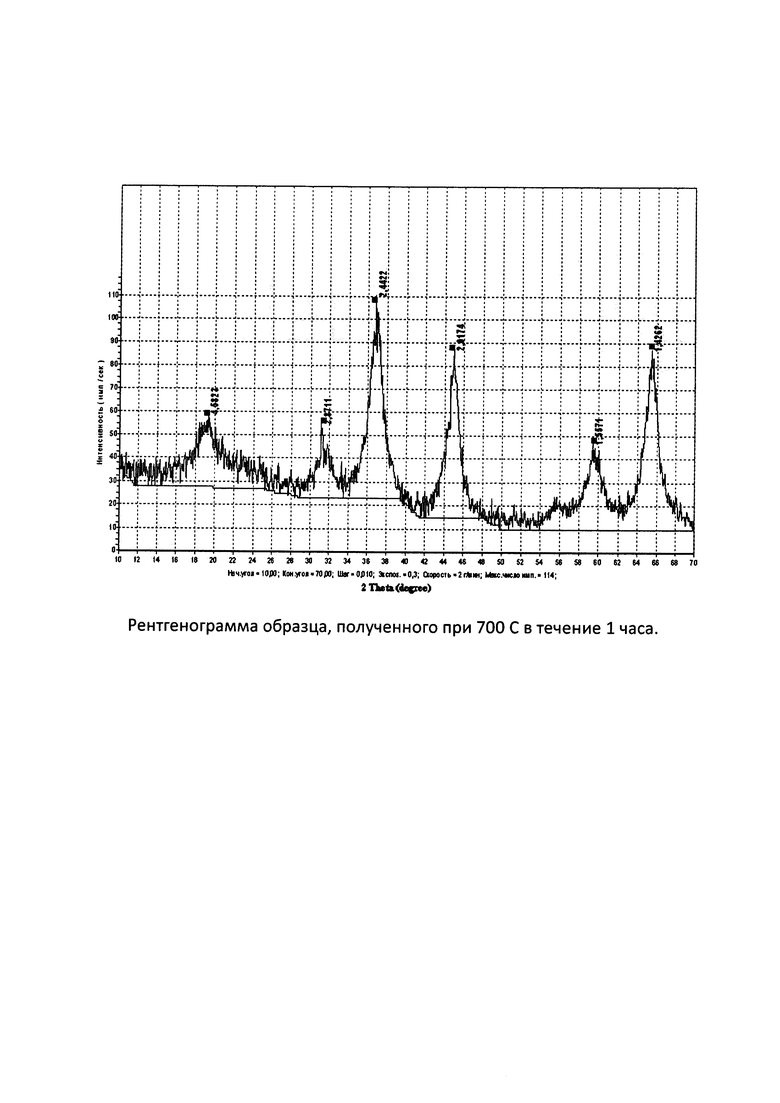

Рентгенограмма образца, полученного при 700°С в течение 1 часа, показана на фиг.

Предлагаемый способ найдет применение в цветной металлургии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления оксидных катализаторов | 2021 |

|

RU2781406C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОИТТРИЕВОГО ГРАНАТА, ЛЕГИРОВАННОГО РЕДКОЗЕМЕЛЬНЫМИ ЭЛЕМЕНТАМИ | 2012 |

|

RU2503754C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЮМИНОФОРОВ НА ОСНОВЕ АЛЮМИНАТА СТРОНЦИЯ С ЕВРОПИЕМ И ДИСПРОЗИЕМ МЕТОДОМ СООСАЖДЕНИЯ | 2022 |

|

RU2784921C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНАТОВ БАРИЯ | 2011 |

|

RU2466935C1 |

| КАТАЛИЗАТОРЫ С ВЫСОКИМ СОДЕРЖАНИЕМ КОБАЛЬТА И ВЫСОКОЙ ПЛОЩАДЬЮ ПОВЕРХНОСТИ КОБАЛЬТА, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2005 |

|

RU2367521C2 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| ДОБАВКА К КАТАЛИЗАТОРУ КРЕКИНГА ДЛЯ СНИЖЕНИЯ ВЫБРОСОВ ОКСИДОВ СЕРЫ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2023 |

|

RU2818952C1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА | 2024 |

|

RU2831813C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2020 |

|

RU2738656C1 |

| СЛОИСТЫЙ ГИДРОКСИД СО СТРУКТУРОЙ ГИДРОТАЛЬКИТА, СОДЕРЖАЩИЙ НИКЕЛЬ В СТЕПЕНИ ОКИСЛЕНИЯ +3, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2540402C1 |

Изобретение относится к цветной металлургии. Способ получения алюмината магния включает смешивание растворов солей магния и алюминия, взятых в молярном соотношении магния и алюминия 1:2 с осадителем. Затем реакционную смесь сушат при комнатной температуре и прокаливают при 700-1000°С в течение 0,75-1 часа. В качестве осадителя используют сульфинированный полистирол. Обеспечивается повышение производительности за счет снижения количества и длительности операций, а также снижение температуры прокаливания. 1 табл., 1 ил.

Способ получения алюмината магния, включающий смешивание растворов солей магния и алюминия, взятых в молярном соотношении магния и алюминия 1:2, с осадителем, сушку реакционной смеси при комнатной температуре, прокаливание реакционной смеси, отличающийся тем, что в качестве осадителя используют сульфинированный полистирол, а прокаливание ведут при 700-1000°С в течение 0,75-1 часа.

| Anna Wajler, Henryk Tomaszewski, Ewa Drozdz-Ciesla, Helena Weglarz and Zbigniew Kaszkur, Study of magnesium aluminate spinel formation from carbonate precursors, Journal of the European Ceramic Society, 2008, vol | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Газовый или паровой двигатель двойного расширения (компаунд) | 1924 |

|

SU2495A1 |

| Способ получения алюминатов двухвалентных металлов | 1983 |

|

SU1137079A1 |

| Способ получения алюмината магния | 1977 |

|

SU622759A1 |

| Способ получения алюмината магния | 1988 |

|

SU1539168A1 |

| Токарный резец | 1924 |

|

SU2016A1 |

Авторы

Даты

2020-12-09—Публикация

2018-11-26—Подача