Изобретение относится к обработке клеевых композиций горячего отверждения, в частности, клеевых композиций на основе эпоксидного олигомера, предназначенного для склеивания как металлических изделий так и склеивания металла с фторопластами, полимерами, пленками и другими материалами, а также для устранения дефектов металлоконструкций, емкостей, трубопроводов и т.д., возникающих в процессе их эксплуатации в результате коррозии и механического износа, и применяемых в самолето- и автомобилестроении, а также в других отраслях промышленности.

В настоящее время для улучшения растекания по металлической рабочей поверхности в эпоксидные олигомеры вводят различные вещества, снижающие вязкость и улучшающие способность олигомеров к растеканию. Однако эти вещества в процессе формирования клеевого соединения или улетучиваются, или химически взаимодействуют и изменяют структуру образуемого клея, что отрицательно влияет на его свойства.

Другим средством воздействия на эпоксидные олигомеры является их температурная обработка. При этом повышение свойств эпоксидного олигомера (адгезива) по вязкости за счет нагрева ограничивается температурным режимом и необходимым временем отверждения олигомерной системы. Смачивание улучшается с повышением температуры, а снижение поверхностного натяжения клеев интенсивнее, чем меньше в нем вязких низкомолекулярных жидкостей. Улучшение смачивания при повышенной температуре обеспечивает более полный молекулярный контакт адгезива и рабочей площадки. С этим, в частности, связано повышение прочности соединений при склеивании с нагреванием. Повышенная вязкость является причиной сравнительно медленного установления равновесного угла смачивания, этот процесс ускоряется при повышении температуры.

Таким образом, наилучшие свойства клеевых композиций горячего отверждения могут достигаться в результате варьирования составом композиций и его тепловой обработкой.

Наиболее близким по технической сущности и достигаемому результату является способ подготовки клеевой композиции перед нанесением на рабочую поверхность, включающий загрузку в емкость смеси, содержащей, по меньшей мере, один эпоксидный олигомер и отвердитель, ее перемешивание путем воздействия ультразвуковой энергией для снижении вязкости и угла смачивания и получения однородной гомогенной смеси.

/ RU 2283695 МПК B01J 19/10, G05D 24/00, C08G 59/00: Опубликовано: 20.09.2006 /

Однако, указанный, способ не позволяет получить клеевую композицию с высокотемпературным диапазоном применения. Полученная композиция обладает недостаточной адгезией при склеивании металлов, а, следовательно, клеевые соединения, полученные с помощью композиции, обладают недостаточной прочностью на сдвиг и отрыв.

Задачей изобретения является разработка способа, позволяющего получить клеевую композицию с высокотемпературным диапазоном применения, повысить качество соединений полученных с использованием композиции.

Ожидаемый технический результат повышение адгезионной способности эпоксидной клеевой композиции, повышение прочности соединений на сдвиг и отрыв.

Ожидаемый технический результат достигается тем, что в известном способе подготовки клеевой композиции перед нанесение ее на рабочую поверхность, включающем загрузку в емкость смеси, содержащей, по меньшей мере, один эпоксидный олигомер и отвердитель, ее перемешивание путем воздействия ультразвуковой энергией для снижении вязкости и угла смачивания и получения однородной гомогенной смеси, по предложению, в смесь дополнительно вводят порошкообразный электрокорунд фракцией (1-2)*10-9 м, а в качестве эпоксидного олигомера используют эпоксидированную новолачную смолу и эпоксидированную смолу на основе резорцина, и в качестве отвердителя бензофенонтетракарбоновую кислоту и 1,3 диоксолан, перемешивание смеси производят при мощности воздействия ультразвуковой энергией 62…85 Вт/см3 до достижения клеевой композицией температуры 26 - 52°С и минимальных значений вязкости и угла смачивания для конкретного состава используемой смеси, после чего композицию непосредственно наносят на рабочую поверхность, при этом используют смесь при следующем соотношении, масс. %:

Способ подготовки клеевой композиции поясняется графическими материалами.

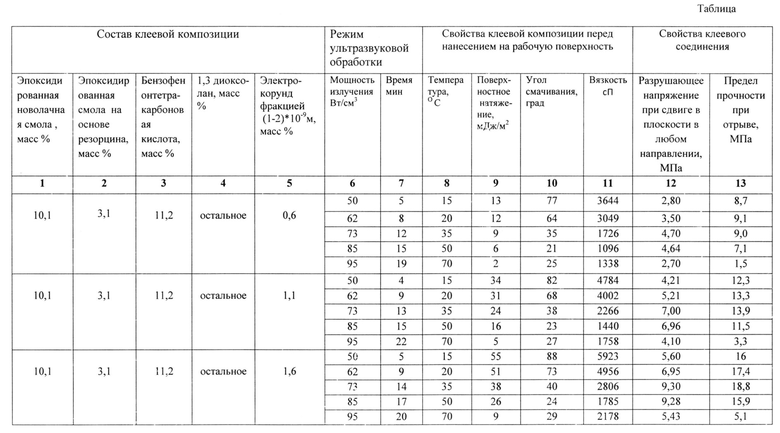

Фиг. 1 - свойства клеевой композиции перед нанесением на рабочую поверхность;

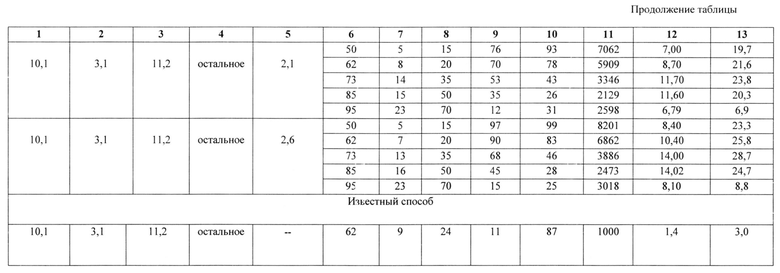

Фиг. 2 - разрушающее напряжение при сдвиге в плоскости подложки клеевого соединения;

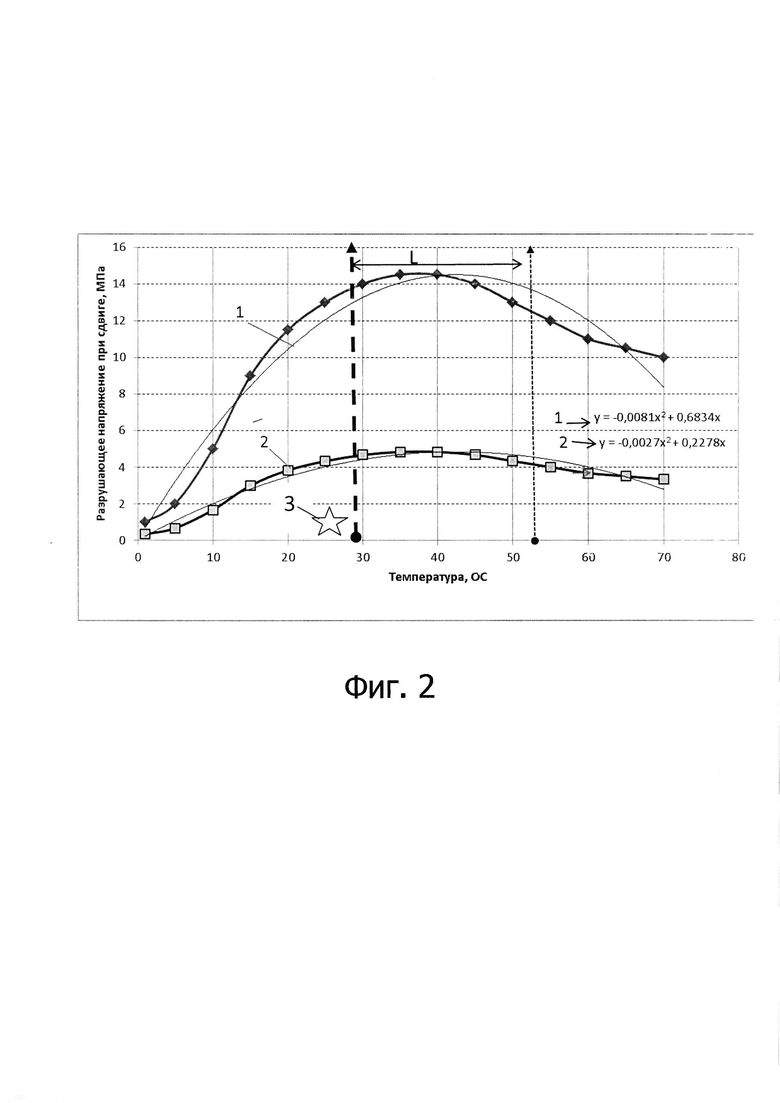

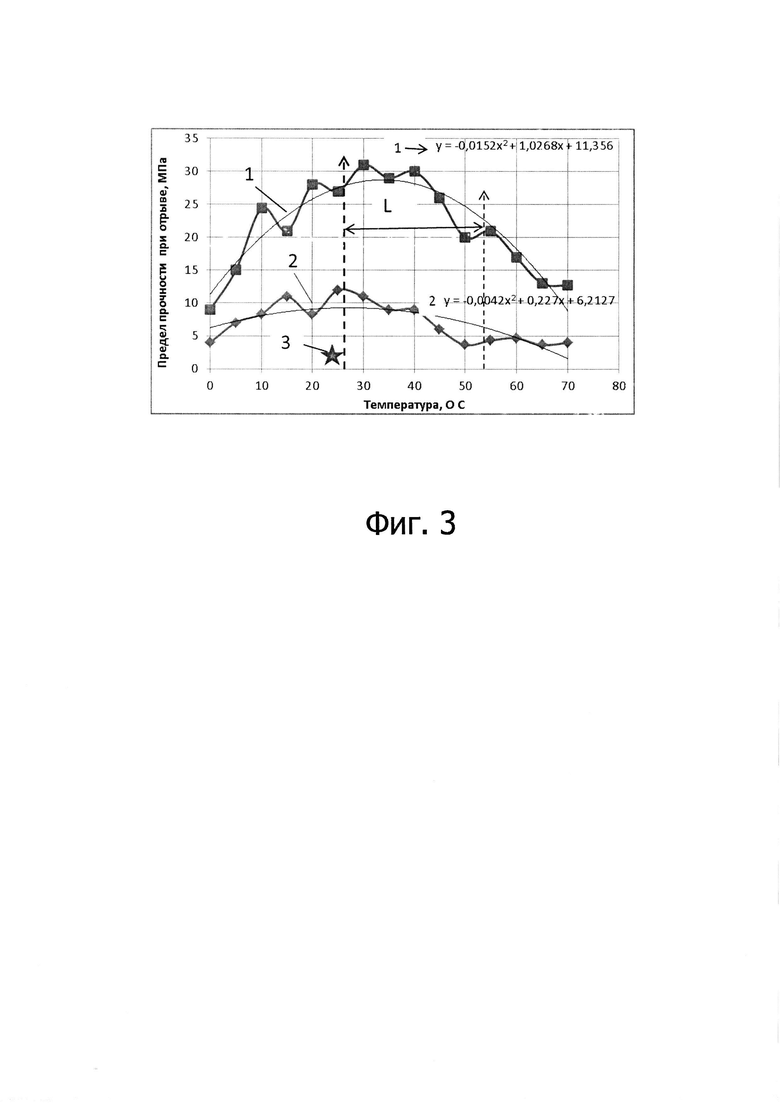

Фиг. 3 - предел прочности при отрыве, вертикально от плоскости подложки клеевого соединения.

Разработка клеевой композиции с высокотемпературным диапазоном применения требует достижения таких свойств как химическая нейтральность к материалам, стабильность физико-механических свойств, при повторных нагревах, стойкость против действия давления, вакуума и паров воды. Накладываются также технологические требования по технологии нанесения на рабочую поверхность и температуре отверждения клеевой композиции.

Учитывая технологически заданные допустимые характеристики параметров, в частности, работу клеевого соединения при температуре до 370°С, авторами предложен способ подготовки и нанесения специального состава клеевой композиции на металлическую рабочую площадку и режимы ее обработки. Критериями оценки соединений, полученных с использованной композиции, принимали значения величин разрушающего напряжения при сдвиге и отрыве элементов соединения.

Клеевая композиция содержит, в мас % в качестве (эпоксидного олигомера) - эпоксидированную новолачную смолу 8,5 - 12,6; и эпоксидированную смолу на основе резорцина 2,5 - 3,8, а (отвердителя) - бензофенонтетракарбоновую кислоту 9,0 - 13,5; и 1,3 диоксолан - остальное, и дополнительно - электрокорунд фракцией (1-2)*10-9 м, 0,6 - 2.6.

Для проверки свойств смеси олигомеры, отвердители и электрокорунд загружали в емкость в стехиометрическом соотношении перемешивали. Свойства клеевой композиции перед нанесением на рабочую поверхность определяли известными методами. Введенный в состав клеевой смеси в качестве наполнителя (противоскользящей добавки) электрокорунд фракцией (1-2)*10-9 м, - 0,6 - 2,6 значительно изменяет свойства клеевой смеси.

На графике фиг. 1 приведены для усредненного состава клеевой композиции значения вязкости, краевого угла смачивания и поверхностного натяжения в зависимости от температуры при максимальном 2,6 (поз. 1) и минимальном 0,6 (поз. 2) содержании электрокорунда фракцией (1-2)*10-9 м.

Свойства клеевой композиции при различной температуре получены относительно рабочей площадки выполненной из сплава на основе титана.

Клеевые композиции, обладающие характерными свойствами в зависимости от температуры 15÷70°С и содержания электрокорунда в интервале (0,6÷2,6 мас %) (см график линии 1 и 2 фиг. 1) испытывали на сдвиг и отрыв.

Композицию наносили на приклеиваемый материал не ранее 4 часов после приготовления клея при одной температуре в интервале 15 - 70°С. Образец, предназначенный для испытаний на сдвиг, был выполнен в виде двух полос листового сплава на основе титана, склеенных между собой в нахлестку. Формы и размеры образцов соответствовали ГОСТу -14759. Образец, предназначенный для испытания на отрыв, представлял собой две одинаковые части в виде грибков. Форма и размер образцов соответствовали ГОСТ 14760. Склеенные образцы выдерживали до испытания не менее 24 часов под давлением 0,15 МПа, при этом в начале не менее 2 часов образец выдерживали при температуре 380 - 390°С для отверждения композиции. Испытание прочности клеевого шва на сдвиг и отрыв проводилось по ГОСТ. Использовались средние составы композиции при изменении концентрации электрокорунда в интервале 0,6÷2,6 мас %.

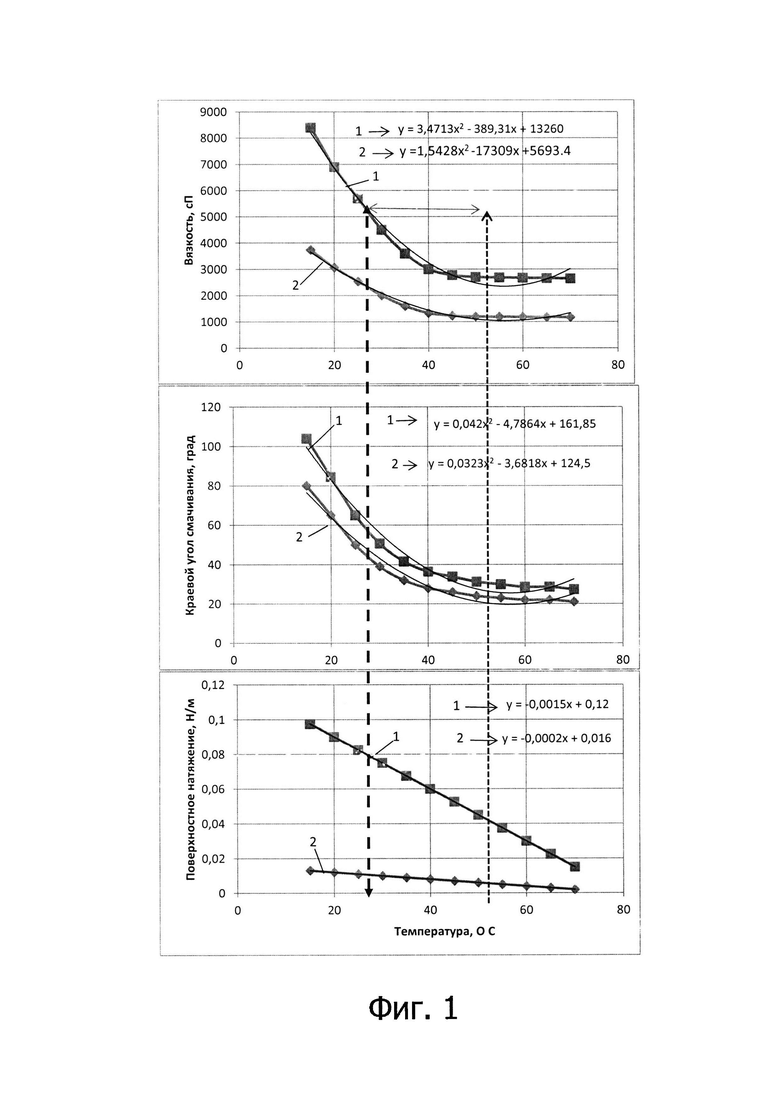

Результаты испытаний прочности клеевого шва на сдвиг приведены на фиг. 2, а на отрыв на фиг 3.

Анализ полученных сведений показывает, что вязкость, угол смачивания и поверхностное натяжение предложенной клеевой композиции зависят от содержания в ее составе 0,6÷2,6 мас % электрокорунда. Свойства композиции значительно изменяются с ростом температуры смеси, при этом при температуре L=26…52°С достигаются наилучшие результаты прочности клеевого шва на сдвиг и отрыв (см. фиг. 1 и фиг. 2)

Такой характер свойств композиции позволил авторам предложить, что необходимо «начинать наносить клеевую композицию на рабочую поверхность подогретой до температуры в интервале L=26…52°С». При нанесении клеевой композиции на поверхность с температурой менее 26°С, наблюдается снижение прочности соединения на сдвиг и отрыв, что связано с недостаточной кристаллической неравномерностью (гомогенностью) клеевой смеси и образованием межкристаллических пустот электрокорунда. При нанесении клеевой композиции при температуре выше 52°С, в процессе создания клеевого соединения интенсифицируются химические реакции отверждения, которые ускоряются при длительном воздействии и кроме того начинают образовываться области пара, что приводит к образованию пористости и снижению прочностных свойств соединений на сдвиг и отрыв.

При отсутствии в клеевой смеси электрокорунда прочность клеевого шва на сдвиг и отрыв становится в 6-8 раз ниже (таблица см. поз. 3 на фиг. 2 и фиг. 3).

Перемешивание клеевой смеси по предложению следует производить ультразвуковой энергией при мощности воздействия ультразвуковой энергией 62…85 Вт/см3. Помимо перемешивания (гомогенизации) ультразвуковая энергия предлагаемой мощности воздействия диспергирует кристаллические конгломераты, образующиеся при введении в базовый раствор электрокорунда и подогревает клеевую композицию до «рабочих температур L=26…52°С». При использовании мощности менее 62 Вт/см3 подогрев будет незначительным, а следовательно, продолжительным до достижения рабочей температуры и ограниченным по химическим реакциям отверждения, которые ускоряются только при длительном воздействии. При мощности более 85 Вт/см3 подогрев сопровождается образованием в клеевой смеси пористых структур, вследствие начала парообразования, что приводит к снижению прочностных свойств соединений.

Для обработки клеевой смеси используются электрокорунд фракцией (1-2)*10-9 м, который перемешивается в смеси акустическими колебаниями с частотой свыше 20 кГц. Экспериментально определено, что свойства клеевой композиции после обработки (критерий жизнеспособность), сохраняются тем дольше, чем мельче фракционный состав электрокорунда. Для электрокорунда фракцией (1-2)*10-9 м в зависимости от содержания в клеевой смеси при комнатной температуре жизнеспособность составляет 4…5 недель. Свойства клеевой композиции восстанавливаются при повторной обработке акустическими колебаниями.

Клеевую композицию подготавливали следующим образом

В устройство для перемешивания (ультразвуковая клеемешалка) загружали в мас % в качестве (эпоксидного олигомера) - эпоксидированную новолачную смолу 8,5 - 12,6; и эпоксидированную смолу на основе резорцина 2,5 - 3,8; а в качестве (отвердителя) бензофенонтетракарбоновую кислоту 9,0 - 13,5; и 1,3 диоксолан - остальное. Затем после смешивания и получения базового раствора в жидкость вводили порошкообразный 0,6-2,6 мас % электрокорунд фракцией (1-2)*10-9 м и производили перемешивание смеси при мощности воздействия ультразвуковой энергией 62…85 Вт/см3. Перемешивание смеси ультразвуковой энергией производили до достижения клеевой композицией температуры L=26 - 52°С, после чего композицию непосредственно наносили на рабочую поверхность.

При потере свойств клеевой композицией, содержащей в своем составе электрокорунд, вследствие расслоения на электрокорунд и базовый раствор, (критерий жизнеспособности) ее вновь обрабатывали ультразвуковой энергией до достижения клеевой композицией температуры L=26 - 52°С после чего композицию непосредственно наносили на рабочую поверхность.

Для обработанных систем измеряли вязкость, поверхностное натяжение и углы смачивания относительно металлической поверхности.

Для практического подтверждения положений предложения, различные олигомерные составы обрабатывали при различной мощности воздействия ультразвуковой энергией.

Обработке подвергали базовый раствор заявленного среднего состава, при этом количество вводимого электрокорунда изменяли в интервале от 0,6… до 2.6 мас %. Прочностные свойства получаемых клеевых композиций испытывали по ГОСТ на сдвиг и отрыв в клеевых соединениях.

Состав композиций и их свойства приведены в таблице. Полученную композицию испытывали при закреплении тензорезисторов.

Пример использования полученных клеевых композиций для закрепления тензорезисторов.

Закрепление тензорезистора на поверхности детали сборочной единицы (например: лопатки газотурбинного двигателя) испытывали на датчиках ВАВ120-ЗАА250(9) (фольговый константан на полиимидной подложке). После разметки на поверхности детали мест расположения датчиков, поверхность детали не подлежащую обработке закрывали и одновременно закрывали места разметки, предусмотренные для наклейки датчиков, например скотчем. При наличии криволинейных поверхностей для лучшего прилегания скотч подогревали. Непосредственно перед обработкой поверхности места расположения датчиков открывали.

Открытые поверхности лопатки обдували смесью: 80% электрокорунда и 20% малеинового ангидрида фракцией F100. Смесь подавали под углом 30° к горизонтали на расстоянии от сопла до поверхности 150-200 мм под напором воздуха РВОЗ=5 кгс/см2. Продолжительность обработки 40 с. Поверхность тензорезистора не подвергали пескоструйной обработке. Для приклеивания датчиков использовали обработанный ультразвуком с мощностью излучения 73 Вт/см3 в течение 14 минут и подогретый до 35°С клей содержащий, масс %: эпоксидированную новолачную смолу 10,1%, эпоксидированную смолу на основе резорцина 3,1%, бензофенонтетракарбоновую кислоту 11,2%, электрокорунд 1,6% и 1,3 диоксолан - остальное. Перед нанесением первого грунтовочного слоя на поверхность лопатки и тензорезистора, поверхности подвергали обезжиривающей очищающей обработке нефрасом и ацетоном. После подсушивания грунтовочного слоя в течении 3 минут наносили основной слой клея на грунтовочный слой. Посте выдержки на воздухе 5 мин тензорезистор прижимали к поверхности лопатки и с помощью ленты, резины, прижимной пластины и зажима создавали давление на тензорезистор.

Не позднее чем через 10 минут после начала подсушивания грунтовочного слоя деталь с приклеенным тензорезистором помещали в электрическую печь, где их подвергали термообработке для полимеризации и отверждения клея по режиму: нагрев и выдержка при температуре 180°С течение 70 минут и выдержка при температуре 280°С в течение 60 минут. После остывания вместе с печью, деталь с приклеенным тензорезистором, освобождали от зажима и на поверхность датчика наносили гель на основе фенолформальдегидной смолы и специально подготовленную стеклоткань (стеклошифон), которую подвергали термической обработке, для завершения отверждения связующего (геля), при температуре 155°С в течение 2,5 часов, до образования полимера типа «стеклотекстолит». Клеевая композиция, используемая для закрепления тензорезистора, позволяет повысить точность измерений, снизить погрешности измерения, повысить стойкость и надежность закрепленных тензорезисторов на поверхности детали.

Применение способа подготовки клеевой композиции, позволяет получить клеевую смесь с высокотемпературным диапазоном применения, повысить адгезионные способности эпоксидной клеевой смеси в 6-8 раз, повысить прочность клеевого шва на сдвиг и отрыв.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закрепления тензорезистора на поверхности детали | 2019 |

|

RU2715890C1 |

| КОНСТРУКЦИОННЫЙ ПЛЁНОЧНЫЙ КЛЕЙ ПОНИЖЕННОЙ ГОРЮЧЕСТИ | 2022 |

|

RU2803988C1 |

| КЛЕЕВЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ЧАСТИЦЫ ГРАФЕНОВОГО УГЛЕРОДА | 2013 |

|

RU2607411C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ОТВЕРЖДЕНИЯ | 1992 |

|

RU2061726C1 |

| Полимерная композиция | 1977 |

|

SU730750A1 |

| ТЕПЛОСТОЙКАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2269560C2 |

| СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОЧНОГО СВЯЗУЮЩЕГО НА ОСНОВЕ ЭПОКСИДНЫХ СМОЛ | 2017 |

|

RU2655341C1 |

| Эпоксидная композиция | 1977 |

|

SU781205A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2261885C2 |

| Клеевая композиция и содержащая ее алюминиевая слоистая структура с повышенной прочностью на расслаивание клеевых соединений | 2016 |

|

RU2625849C1 |

Изобретение относится к обработке клеевых композиций горячего отверждения, в частности к клеевым композициям на основе эпоксидного олигомера, предназначенного как для склеивания металлических изделий, так и склеивания металла с фторопластами, полимерами, пленками и другими материалами, а также для устранения дефектов металлоконструкций, емкостей, трубопроводов и т.д., возникающих в процессе их эксплуатации в результате коррозии и механического износа, и применяемых в самолето- и автомобилестроении, а также в других отраслях промышленности. Способ подготовки клеевой композиции перед нанесением ее на рабочую поверхность включает загрузку в емкость смеси, ее перемешивание путем воздействия ультразвуковой энергией при мощности воздействия ультразвуковой энергией 62…85 Вт/см3 до достижения клеевой композицией температуры 26-52°С. Смесь содержит эпоксидированную новолачную смолу, эпоксидированную смолу на основе резорцина, отвердитель - бензофенонтетракарбоновую кислоту и 1,3 диоксолан и дополнительно порошкообразный электрокорунд фракцией (1-2)*10-9 м. Изобретение позволяет получить клеевую смесь с высокотемпературным диапазоном применения, повысить адгезионные способности эпоксидной клеевой смеси в 6-8 раз, повысить прочность клеевого шва на сдвиг и отрыв. 3 ил., 1 табл.

Способ подготовки клеевой композиции перед нанесением на рабочую поверхность, включающий загрузку в емкость смеси, содержащей по меньшей мере один эпоксидный олигомер и отвердитель, ее перемешивание путем воздействия ультразвуковой энергией для снижении вязкости и угла смачивания и получения однородной гомогенной смеси, отличающийся тем, что в смесь дополнительно вводят порошкообразный электрокорунд фракцией (1-2)*10-9 м, а в качестве эпоксидного олигомера используют эпоксидированную новолачную смолу и эпоксидированную смолу на основе резорцина, и в качестве отвердителя бензофенонтетракарбоновую кислоту и 1,3 диоксолан, перемешивание смеси производят при мощности воздействия ультразвуковой энергией 62…85 Вт/см3 до достижения клеевой композицией температуры 26-52°С и минимальных значений вязкости и угла смачивания, характерных для конкретного состава используемой смеси, после чего композицию сразу наносят на рабочую поверхность, при этом используют смесь при следующем соотношении, мас. %:

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ ЭПОКСИДНЫХ ОЛИГОМЕРОВ | 2004 |

|

RU2283695C2 |

| Заливочный эпоксидный компаунд | 1975 |

|

SU546625A1 |

| ЭПОКСИДНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2368636C2 |

| JP 64066243 A, 13.03.1989 | |||

| AU 4019499 A, 10.02.2000 | |||

| AU 764356 B2, 14.08.2003. | |||

Авторы

Даты

2020-12-24—Публикация

2019-12-13—Подача