Изобретение относится к технологии очистки сточных вод предприятий металлургической, химической и других отраслей промышленности от токсичных веществ и использование очищенных стоков в оборотном цикле предприятий.

Известен способ очистки кислых промышленных сточных вод от токсичных примесей путем применения в качестве щелочного реагента известкового молока, отличающийся тем, что, с целью повышения скорости отстаивания суспензии, в качестве реагента используют феррохромовый шлак с высоким содержанием 2CaO⋅Si02, который обладает высокой сорбционной активностью по отношению к ионам тяжелых металлов (А.с. №473679, МПК СO2С⋅5/02,1975).

Указанный способ имеет следующие недостатки:

1.Очищенные стоки содержат 5460…6880 мг/дм3 солей, что позволяет только частично использовать их в оборотном цикле на отдельных переделах производства.

2. Нет решения по использованию получаемых попутных продуктов.

Известен способ очистки сточных вод производства двуокиси титана от взвешенных и растворенных неорганических веществ путем обработки их порошкообразной гидроокисью кальция, осаждения и отделения образовавшейся твердой фазы, отличающийся тем, что, с целью повышения степени очистки, в сточные воды перед осаждением вводят отработанный травильный раствор производства алюминиевых сплавов в количестве 2,0…3,0 и флокулянт анионного типа в количестве 0,01…0,05, а процесс обработки ведут при рН 6.5…7,5 (А.с. №943207, МПК C02F 1/52, 1982).

Однако и этот способ имеет следующие недостатки:

1. Нет решения по переработке или использованию получаемых продуктов.

2. Возможно использовать очищенную воду только на отдельных стадиях процесса.

Наиболее близким по технической сущности является способ очистки кислых сточных вод от ионов тяжелых металлов, включающий двух стадийное выделение тяжелых металлов: на первой стадии нейтрализацию проводят с использованием известкового молока до рН 4,8…5,4 и карбоната натрия для нейтрализации до рН 6,0…6,5 с последующим осаждением полученных гидроокисей металлов; на второй стадии нейтрализацию до рН 7,5…8,0 проводят карбонатом натрия с последующим кондиционированием гидроокисей металлов флотореагентом - натриевой солью синтетических жирных кислот (пат. РФ №2108301, МПК C02F 1/62,1998).

Однако и этот способ имеет следующие недостатки:

1. Не экономично применять для очистки сточных вод дефицитных карбоната натрия и натриевой соли синтетических жирных кислот.

2. Нет решения по переработке или использованию получаемых продуктов.

Технической задачей изобретения является качественная очистка сточных вод, содержащих тяжелые металлы и кислые соли (хлориды и сульфаты), при помощи отходов производств, и с получением при этом высокого качества продуктов и очищенных стоков, пригодных для применения в производстве и в оборотном цикле предприятий.

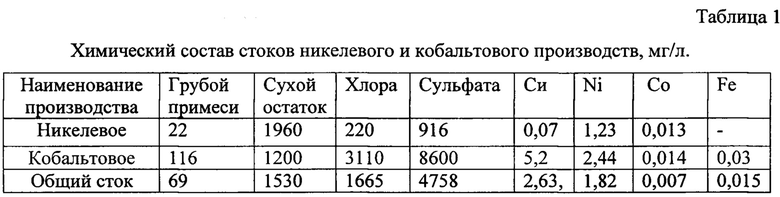

В настоящее время для очистки содержащих тяжелые металлы сточных вод, например, Верхнеуральского Никелево-кобальтового завода, состав которых приведен в таб. 1, применяется известковое молоко, при этом получается гипс и стоки низкого качества, которые не находят широкого применения.

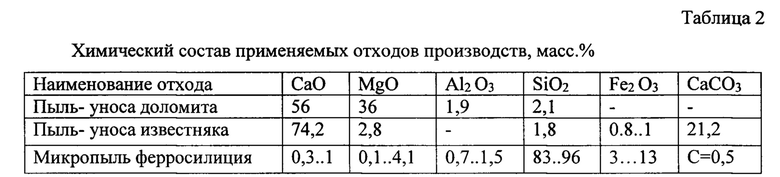

Поставленная задача решается путем применения для очистки указанного выше состава сточных вод пыли-уноса известняка до рН 4,0…4,5 при температуре 70…80°С и пыли-уноса доломита до рН 7,0…8,0 с последующей добавкой микропыли производства ферросилиция (химический состав которых приведен в табл. 2), отделением осадка, сушки и измельчения его в сушилке «кипящего слоя» с получением высокого качества строительного материала и очищенных стоков, не содержащих токсичных веществ, соответствующих действующим нормативным требованиям и пригодных для использования в оборотном цикле предприятий.

Пыль уноса известняка и микро-пыль ферросилиция образуются на металлургических предприятиях г. Челябинска (ОАО ЧЭМК) в больших объемах, не полностью используются и частично находится в отвалах. Пыль уноса доломита получается прокаливанием доломита при температуре 1100°С, также не находит широкого промышленного применения в больших объемах вывозится в отвалы. [Технология огнеупоров. Стрелов К.К., Кащев И.Д. Мамыкин П.С. Учебник для техникумов. - М.: Металлургия, 1988, 528 с.].

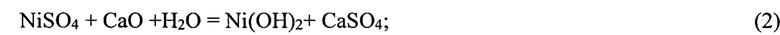

Сущность предлагаемого способа заключается в последовательной обработке указанного состава (табл. 1) сточных вод в реакторе, оборудованном быстроходной мешалкой, пылью уноса известняка до рН, равного 4,0…4,5, при этом в реакторе протекает приведенная ниже реакция (1) и поднимается температура до 70…80С.

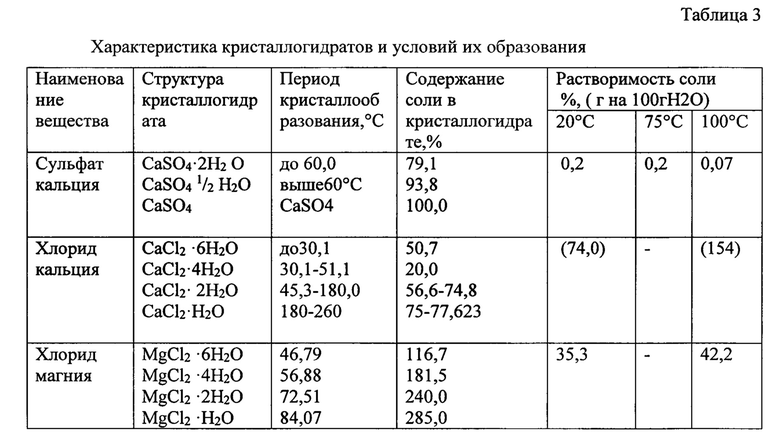

В этих условиях СаО с хлоридами не взаимодействует, так как хлориды кальция более растворимы в воде, чем сульфаты кальция. После достижения указанного рН суспензии в реактор подают пыль уноса доломита до рН, равного 7,0…8,0 при этом протекают приведенные выше реакции (1) и затем реакции (2-6). Затруднения в очистке указанного выше состава сточных вод объясняются сложным составом примесей, содержащихся в стоках, что подтверждается приведенными данными в таблицах 1 и 3 [Краткая химическая энциклопедия. - М.: "Советская энциклопедия" 1964, Т3, С. 1027].

Из приведенных данных видно, что растворимость хлоридов кальция в воде значительно выше растворимости сульфатов кальция и хлорида магния, что и подтверждает следующую последовательность, образования кристаллогидратов: сульфат кальция → -хлорид магния → хлорид кальция и последовательность реакций (1-6), протекающих в реакторе при нейтрализации указанного выше состава сточных вод:

После окончания реакций (прекращения выделения пара) суспензию из реактора передают на вторую стадию в промежуточную емкость, в которую при работающей мешалке подают микропыль ферросилиция, обладающую высокой адсорбционной способностью, смесь тщательно перемешивают, при этом микропыль адсорбируется на поверхности хлорида магния и затем смесь передается в радиальный отстойник для дальнейшей обработки. При охлаждении смеси до 25…30°С в отстойнике протекает реакция (7) с образованием гипса, на поверхность которого осаждается микропыль совместно с хлоридом магния:

После разделения суспензии жидкую фазу (очищенные стоки) подают в емкость, а твердую фазу- смесь, содержащую гипс, хлорид магния с адсорбированной микропылью и гидроксиды меди и никеля, подают шламовым насосом на третью стадию в комбинированную сушилку «кипящего слоя». В комбинированной сушилке одновременно при температуре 130…140°С происходит сушка и измельчение указанной смеси до размера частиц 10…15 мкм с образованием из гидроксидов никеля и меди пигментов зеленого цвета (бременская синяя и никелевая зеленая, с голубым или темно-зеленным оттенком в зависимости от их содержания) [Беленький Е.Ф., Рыскин И.В. Химия и технология пигментов.-Л.: "Химия", 1974, 656 с] Измельчение смеси в пределах больше 10 мкм, но меньше 15 мкм повышает укрывистость пигментов, а измельчение смеси больше 15 мкм значительно повышает расход энергии. Указанную крупность частиц получают в комбинированной сушилке в течение 25-30 мин.

Гипс в таких условиях превращается в полуводный строительный гипс- β-полугидрат повышенной прочности, что объясняется следующими данными. Гипс в отвердевшем состоянии обладает невысокой прочностью на сжатие - 2…16 МПа и прочность ее уменьшается с увлажнением образцов. Гипс высокопрочный является β-полугидратом тонкого помола, получаемого путем тепловой обработки гипса в автоклаве в среде насыщенного пара при давлении 0,15…0,3 МПа. Вместо автоклава возможно использовать в качестве тепловой среды водных растворов некоторые соли (хлористый кальций, известь). Добавка извести (СаО) активизирует химическое взаимодействие гипса с водой, ускоряет процессы твердения, повышая предел прочности изделий, получаемых на его основе, при сжатии до 10…20 МПа [Волженский А.В., Буров Ю.С., Колокольников В.С. Минеральные вяжущие вещества. М.: Стройиздат, 1979 г. - 358 с.].

В связи с этим, в промышленных условиях для получения строительного гипса высокого качества природный гипс подвергают термической обработке в запарочных аппаратах (паровых котлах) при температуре 140...190°С и давлении 1,3 атм. в течение 1,0…1,5 ч, получая при этом 15% строительного гипса первого сорта и 25% -второго сорта. Получаемые с использованием гипса 1 сорта изделия имеют прочность при сжатии через 1,5 ч. не менее 55 МПа, а 2 сорта - не менее 40 МПа. Примесь извести в гипсе, действующая как катализатор, повышает прочность изделий на его основе до 60 МПа [Краткая химическая энциклопедия. - М.:"Советская энциклопедия" 1964, Т1, С. 715].

Таким образом, при наличии в смеси СаО, повышении температуры до 130…140°С и дисперсности частиц до 10…15 мкм повышается прочность получаемого гипса и строительных изделий до 60…70 МПа, что объясняется указанными выше причинами и образованием более прочной структуры гипсосодержащей структуры по приведенной ниже реакции (8):

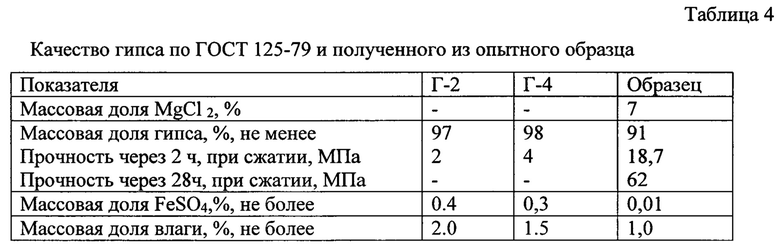

В результате применения таких условий обработки указанного состава сточных вод получается смесь цветного (сине-зеленого) гипса с добавкой хлорида магния, микропыли ферросилиция и пигментов прочностью 60…70 МПа, пригодного для изготовления облицовочных плит. Сточные воды, полученные после обработки указанными реагентами, содержат небольшие примеси хлорида магния и соответствует требованиям действующих технических условий. Приведенные преимущества предлагаемого способа очистки указанных выше кислых сточных вод и качества получаемых продуктов по сравнению с ГОСТом подтверждается приведенными ниже в табл. 4, проведенных обработкой в лаборатории.

Особенность предлагаемого способа заключается в возможности безотходной очистки сточных вод сложного состава при использовании отходов производств, а также применении высоко производительного оборудования - комбинированных сушилок «кипящего слоя», совмещающих процессы измельчения и сушки (повышается скорость испарения влаги и не допускается агрегация частиц), последовательность которых изложена ниже.

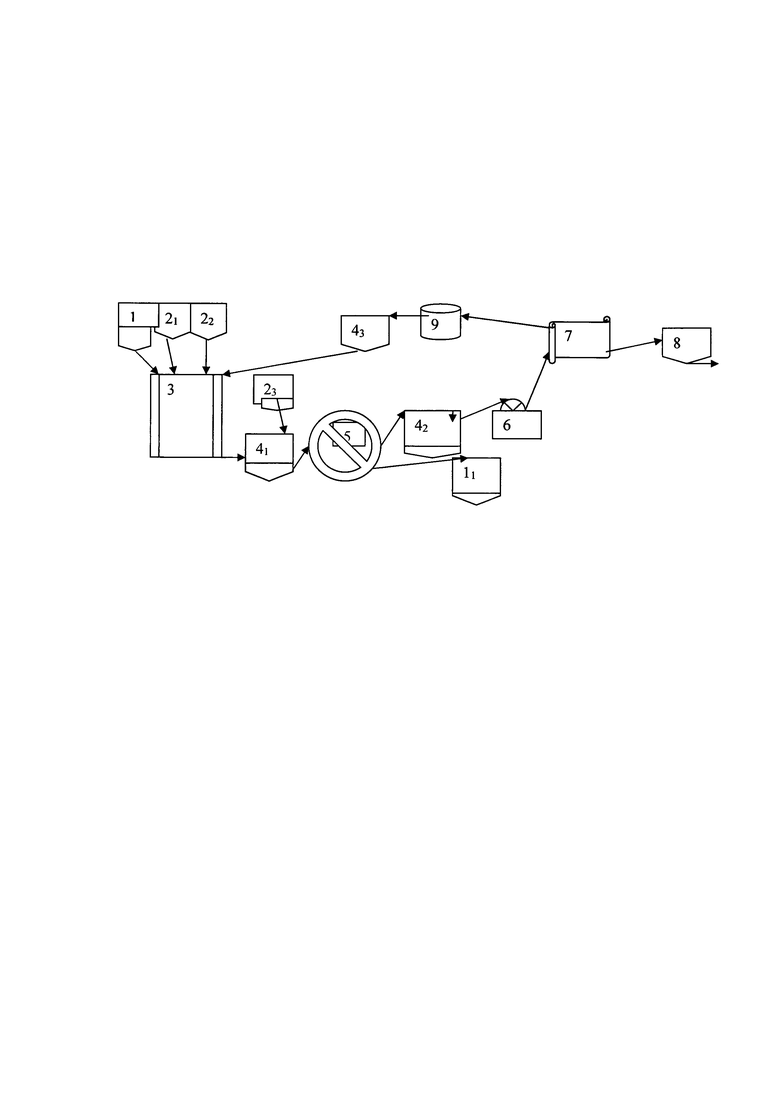

На фиг. представлена технологическая схема предлагаемого способа.

На схеме (фиг.) оборудование состоит из 1 - емкость сточной воды, 11 - очищенных стоков; 2 - бункера (21 - пыли-уноса известняка, 22 - пыль уноса доломита 23 - микропыли) 3 - реактор, оборудованный быстроходной мешалкой; 41, 42 и 43 - промежуточные емкости, оборудованные быстроходными мешалками; 5 - радиальный отстойник; 6 - шнековый насос; 7 - комбинированная сушилка; 8 - бункер гипса; 9 - кондиционер.

Предлагаемый способ очистки сточных вод от тяжелых металлов (фиг.) (от хлоридов и сульфатов) осуществляется путем подачи в реактор 3 стоков из емкости 1 и пыли-уноса известняка до рН (4,0…4,5), затем в реактор 3 подают пыль-уноса доломита из бункера 22 до рН, равного (7,0…8,0), при температуре 70…80°С, при этом протекают реакции (1-6). После окончания реакций (прекращение выделения пара) суспензия передается в промежуточную емкость 41 и в нее подается микропыль ферросилиция из емкости 23, затем смесь тщательно перемешивается и передается в радиальный отстойник 5, из которого отделенные очищенные сточные воды передаются в емкость 11, а осадок передается в промежуточную емкость 42, из которой насосом 6 подается в комбинированную сушилку «кипящего слоя» 7, в которой производится при температуре 130…140°С одновременно сушка и измельчение осадка до размера частиц 10…15 мкм в течении 25…30 мин (при обработке смеси меньше 25 мин. дисперсность ее получается более 10 мкм, что ухудшает качество, а при обработке более 30 мин. качество смеси повышается незначительно, а расход энергии резко увеличивается). При этом получается гипс с указанными примесями, передается в бункер 8 и может использоваться для изготовления высокого качества облицовочных плит. Пары, выделяемые в сушилке 7, конденсируются в конденсаторе 9 и конденсат поступает в емкость 43 и по мере накопления передается в реактор 3.

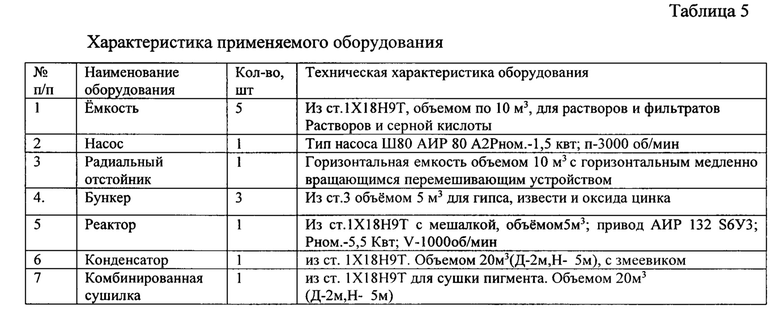

Характеристика применяемого оборудования приведена в табл. 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СЕРНОКИСЛЫХ РАСТВОРОВ ТРАВЛЕНИЯ МЕТАЛЛОВ | 2020 |

|

RU2740063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ГИПСОСОДЕРЖАЩЕГО ШЛАМА | 2019 |

|

RU2703644C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ | 2020 |

|

RU2745771C1 |

| СПОСОБ ОЧИСТКИ ПОДОТВАЛЬНЫХ ВОД ОТ ИОНОВ ЖЕЛЕЗА И МЕДИ | 2022 |

|

RU2779420C1 |

| Способ переработки отработанных кислых растворов гальванических производств | 2018 |

|

RU2690328C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2020 |

|

RU2752198C1 |

| Способ очистки отходящих газов от оксидов серы с получением товарных продуктов | 2018 |

|

RU2692382C1 |

| Способ очистки отходящих газов от хлора и оксида серы с получением вяжущих | 2019 |

|

RU2740015C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2019 |

|

RU2721561C1 |

| СПОСОБ УТИЛИЗАЦИИ КИСЛОЙ СМОЛКИ И ОТРАБОТАННОГО ПОГЛОТИТЕЛЬНОГО МАСЛА | 2019 |

|

RU2732483C1 |

Изобретение относится к технологии очистки сточных вод предприятий металлургической, химической и других отраслей промышленности от токсичных веществ и использованию очищенных стоков в оборотном цикле предприятий. Очистка кислых сточных вод от тяжелых металлов, включает постадийное осаждение тяжелых металлов с использованием щелочных растворов и последующее выделение осадка. На первой стадии осуществляют нейтрализацию кислых сточных вод в реакторе при температуре 70…80°С до рН 4,0…4,5 пылью уноса известняка с последующей нейтрализацией их пылью уноса доломита до рН 7,0…8,0. На второй стадии в суспензию подают в промежуточную емкость, добавляют микропыль ферросилиция, тщательно перемешивают и далее суспензию передают в радиальный отстойник, охлаждают до 25-30°С, отделяют очищенные стоки в емкость очищенной сточной воды. Твердую смесь передают на третью стадию - в комбинированную сушилку «кипящего слоя», где ее подвергают одновременно сушке при температуре 130…140°С и измельчению до 10…15 мкм в течение 25…30 мин. Изобретение обеспечивает эффективную очистку промышленных сточных вод от тяжелых металлов с одновременным получением гипса зеленого цвета. 5 табл., 1 ил.

Способ очистки промышленных сточных вод от тяжелых металлов, включающий постадийное осаждение тяжелых металлов с использованием щелочных компонентов и последующее выделение осадка, отличающийся тем, что в качестве компонентов применяют отходы производств: пыль уноса известняка, пыль уноса доломита, дополнительно в качестве абсорбента применяют микропыль ферросилиция, процесс проводят в три стадии: на первой стадии нейтрализацию кислых сточных вод ведут в реакторе при температуре 70…80°С до рН 4,0…4,5 пылью уноса известняка с последующей нейтрализацией их пылью уноса доломита до рН 7,0…8,0; на второй стадии в суспензию подают в промежуточную емкость, добавляют микропыль ферросилиция, тщательно перемешивают и далее передают в радиальный отстойник, охлаждают до 25-30°С, отделяют очищенные стоки в емкость очищенной сточной воды, оставшуюся смесь передают на третью стадию - в комбинированную сушилку «кипящего слоя», где ее подвергают одновременно сушке при температуре 130…140°С и измельчению до 10…15 мкм в течение 25…30 мин.

| СПОСОБ ОЧИСТКИ КИСЛЫХ СТОЧНЫХ ВОД ОТ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1996 |

|

RU2108301C1 |

| СПОСОБ ОСАЖДЕНИЯ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ ИЗ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД | 1996 |

|

RU2104316C1 |

| Способ очистки сточных вод от соединений тяжелых металлов | 1985 |

|

SU1386584A1 |

| CN 105107457 А, 02.12.2015. | |||

Авторы

Даты

2020-07-09—Публикация

2019-05-28—Подача