Устройство намагничивания для дефектоскопии подошвы рельса относится к конструкциям устройств, предназначенных для анализа свойств ферромагнитных объектов с использованием магнитных методов неразрушающего контроля. Устройство может быть использовано для дефектоскопии подошвы рельса, уложенного в путь.

Рельсы являются проблемными объектами дефектоскопии из-за сложной формы поперечного сечения и значительной протяженности. Задача усложняется в случае дефектоскопии эксплуатируемых рельсов, где ограничен доступ ко многим поверхностям рельса. В результате большинство известных технических решений рельсовых дефектоскопов направлены на головку и шейку, а обычным местом размещения средств дефектоскопии является доступная и гладкая поверхность катания рельса. Дефектоскопия подошвы эксплуатируемых (уложенных в путь) рельсов, как правило, не рассматривается.

В эксплуатируемых рельсовых путях присутствуют конструктивные элементы (в частности, рельсовые скрепления), которые еще больше усложняют дефектоскопию подошвы рельса. Кроме того, верхняя поверхность подошвы рельса, как правило, имеет неровности и загрязнена, что мешает ее дефектоскопии.

Для дефектоскопии рельсового пути, как правило, используются ультразвуковые (УЗ), вихретоковые (ВТ), магнитные (МГ) (при больших скоростях сканирования магнитодинамические (МД)), а также (возможно) другие средства дефектоскопии [1] Все перечисленные средства дефектоскопии предполагают наличие двух типов оконечных устройств дефектоскопии:

1. Излучателей зондирующих сигналов - формирователей физических (акустических, магнитных) полей.

2. Приемников ответных сигналов.

Анализ ответных сигналов позволяет выявить аномалии, обнаружить дефекты и оценить степень их опасности.

При УЗ дефектоскопии применяются различные схемы прозвучивания рельсов, в которых используются совмещенные или разнесенные излучатели/приемники в виде электроакустических преобразователей (ЭАП). УЗ методы способны обнаруживать дефекты по всей глубине объекта, однако, недоступность поверхностей рельсов для размещения ЭАП на действующем пути не позволяет на практике использовать УЗ методы для дефектоскопии подошвы рельса.

При ВТ дефектоскопии устройством намагничивания возбуждают переменное магнитное поле, которое, взаимодействуя с дефектом, создает вихревые токи, которые воспринимаются приемником. Методы ВТ дефектоскопии обнаруживают, в основном, поверхностные трещины, а развитие дефектов в перьях подошвы рельса, как правило, развивается снизу, со стороны подошвы рельса. Таким образом, ВТ методы мало информативны для дефектоскопии подошвы рельса.

Основы МГ способа дефектоскопии изложены, например, в [1], и заключаются в том, что устройством намагничивания, выполненным в виде постоянных или электромагнитов на выбранном участке исследуемого ферромагнитного объекта, создают постоянный магнитный поток. При наличии дефектов вытесняемый дефектом магнитный поток можно зафиксировать датчиком (индукционной катушкой или датчиком Холла, расположенным между полюсами устройства намагничивания), обнаружить аномалию и оценить степень ее опасности. Заметим, что датчик аномалий магнитного поля, необходимый для МГ дефектоскопа, малогабаритен и не вызывает проблем с реализацией, поэтому в заявляемом изобретении не рассматривается.

МГ способы дефектоскопии отличает всепогодность, хорошая повторяемость результатов измерений, что дает возможность мониторинга развития дефектов. Этот способ, известный за рубежом как метод рассеяния (вытеснения) магнитного потока Magnetic Flux Leakage (MFL), позволяет обнаруживать не только коррозионные повреждения, но трещины и локальные дефекты на глубине до 25 мм. При этом контролируемая область изделия должна намагнититься мощным источником постоянного магнитного поля до состояния, близкого к насыщению.

Для дефектоскопии МГ способом действующих рельсовых путей перемещают вдоль них устройство намагничивания и (или) датчик вагонами дефектоскопами с высокой скоростью - 80-100 км/час, автомотрисой - со средней скоростью - 30-50 км/час (при таких скоростях МГ способ называют магнитодинамическим способом, подчеркивая динамику) или ручной тележкой - скоростью контроля 3-5 км/час, повторяя измерения.

Серьезным препятствием для использования МГ способов дефектоскопии являются конструктивные элементы рельсового пути: рельсовые накладки в зоне болтовых стыков и стрелочные переводы, ограничивающие доступ средств МД дефектоскопии к перьям рельса. В связи с этим, на первом этапе решения проблемы контроля подошвы рельсов, заявляемое устройство преимущественно предназначено для ручных способов дефектоскопии, которые позволяют пропускать указанные конструктивные элементы рельсового пути, перемещая МГ дефектоскоп вручную.

Общая проблема МГ дефектоскопии состоит в том, что глубина обнаружения дефектов зависит от уровня намагниченности объекта контроля. Постоянные магниты позволяют обнаруживать дефекты рельсов только в поверхностной и приповерхностной зоне (до 10-12 мм). Электромагниты позволяют добиться большей глубины проникновения магнитного поля (до 25-30 мм). Дальнейший рост амплитуды токов возбуждения не приводит к увеличению глубины дефектоскопии из-за эффекта насыщения. В результате, увеличение магнитного поля возбуждения (токов в катушках и энергетических затрат) не дает положительного эффекта. Заметим, глубина до 25 мм вполне пригодна для дефектоскопии перьев рельса по всей глубине.

Основным выводом, из изложенных выше рассуждений, является то, что для дефектоскопии подошвы рельса наиболее пригодны устройства МГ дефектоскопии, с использованием электромагнитов, установленных на съемных тележках (снимаемых с пути для пропуска графиковых поездов).

Целью изобретения является обеспечение дефектоскопии сложного объекта - подошвы рельса, при ограниченных эксплуатационных характеристиках МГ дефектоскопа, в частности, энергопотребления, габаритах и веса.

Энергопотребление важно, поскольку единственными источниками энергии ручной тележки являются аккумулятор или генератор, потребляющий топливо. Габариты МГ дефектоскопа ограничены размерами доступного для установки пространства. Проблема веса МГ дефектоскопа связана с необходимостью его ручной переустановки (снятия с пути и установки на рельсовый путь) для пропуска проходящих поездов и, из-за описанных выше конструктивных элементов рельсового пути. Устройство намагничивания МГ является основным элементом, определяющим все основные характеристики дефектоскопа.

Эти обстоятельства требуют принятия эффективных технических решений при разработке устройства намагничивания МД дефектоскопа.

Известно устройство намагничивания, [2] выполненное в виде электромагнита, содержащего Π-образный магнитопровод, горизонтальная часть которого охвачена катушкой намагничивания, а концы вертикальных частей - полюса электромагнита, направлены на поверхность исследуемого объекта с минимальным зазором, устройство снабжено механизмом его перемещения вдоль поверхности исследуемого объекта. В устройстве [2] магнитопроводами являются колесные пары, которые одновременно являются механизмом перемещения устройства намагничивания по объекту исследования (головке рельса). Электромагниты расположены на их осях колесных пар. Концами вертикальных частей магнитопровода - полюсами электромагнита являются пятна контакта колес рельсовых пар с рельсом. Постоянный контакт колес с поверхностью катания рельса обеспечивает создание постоянного (без зазорного) магнитопровода. Устройства [2], как правило, используются при скоростной дефектоскопии, при минимальных ограничениях по энергопотреблению, габаритам и весу

Недостатком устройства [2] является его непригодность для дефектоскопии подошвы рельса, поскольку установка даже специальных колесных пар на подошву действующего рельсового пути не представляется возможной.

Известно устройство намагничивания [1, стр. 28, рис. 1.8 а], выполненное в виде электромагнита, содержащего Π-образный магнитопровод, концы его вертикальных частей - полюса электромагнита, направлены на поверхность исследуемого объекта (головку рельса) с минимальным зазором. Катушки намагничивания расположены на вертикальных частях Π-образного магнита. Это устройство намагничивания снабжено механизмом его перемещения вдоль поверхности исследуемого объекта, выполненным в виде колес, обеспечивающих постоянный минимальный зазор полюсов устройства намагничивания с исследуемой поверхностью. При этом должна быть обеспечена максимальная степень намагничивания объекта, близкая к насыщению.

Недостатком устройства намагничивания [1 стр. 28, рис. 1.8 а] является малая пригодность для дефектоскопии подошвы рельса, обусловленная тем, что при его установке на подошву рельса возникают проблемы с размерами магнитопровода и размещением катушек намагничивания. При выносе магнитопровода и катушек намагничивания за пределы рельса значительно возрастают габариты и вес устройства намагничивания.

Наиболее близким к заявляемому является устройство намагничивания [3], выполненное в виде электромагнита, содержащего Π-образный магнитопровод, горизонтальная часть которого охвачена катушкой намагничивания, а концы вертикальных частей - полюса электромагнита, направлены на поверхность исследуемого объекта с минимальным зазором, устройство снабжено механизмом его перемещения вдоль поверхности исследуемого объекта в виде опорных роликов, обеспечивающих постоянный минимальный зазор полюсов устройства намагничивания с исследуемой поверхностью. При этом должна быть обеспечена максимальная степень намагничивания объекта, близкая к насыщению.

Такое устройство намагничивания может использоваться для дефектоскопии любых ферромагнитных объектов (рельсов, труб, канатов и т.п.), в том числе для подошвы рельса.

Недостатком устройства [3] является малая пригодность для дефектоскопии подошвы рельса, обусловленная тем, что при его установке на подошву рельса возникают проблемы с размерами магнитопровода и размещением катушек намагничивания. При выносе магнитопровода и катушек намагничивания за пределы рельса значительно возрастают габариты и вес устройства намагничивания, увеличиваются размеры (длина) магнитопровода.

Задачей заявляемого изобретения является сздание устройства намагничивания для контроля подошвы эксплуатируемых рельсов с оптимальными параметрами, позволяющим надежно выявлять дефекты по всему сечению подошвы рельса.

Для решения этой задачи в устройстве намагничивания для дефектоскопии подошвы рельса, выполненного в виде электромагнита, содержащего Π-образный магнитопровод, который охвачен катушкой намагничивания, а полюса электромагнита, направлены на поверхность рельса с минимальным зазором, устройство выполнено с возможностью перемещения вдоль поверхности рельса, причем магнитопровод с катушкой намагничивания размещен под головкой рельса в пространстве между шейкой рельса и элементами рельсовых скреплений к шпалам, полюса магнитопровода направлены на перо подошвы рельса, магнитопровод в средней части имеет выгиб вверх, размеры которого позволяют устанавливать и снимать устройство, минуя элементы рельсовых скреплений.

Техническим результатом использования заявляемого устройства намагничивания для дефектоскопии подошвы рельса является обеспечение диагностики наиболее сложного элемента действующего рельсового пути при оптимальных энергопотреблении, габаритах и весе устройства.

Существенные отличия заявляемого устройства намагничивания подошвы рельса по сравнению с прототипом заключаются в следующем.

Магнитопровод с катушкой намагничивания размещен под головкой рельса, в пространстве между шейкой рельса и элементами скрепления рельса к шпалам, что позволяет уменьшить размеры и вес устройства и обеспечить кратчайший путь магнитного потока от устройства до подошвы рельса. Это способствует лучшему промагничиванию исследуемого объекта за счет уменьшения потерь в длинных магнитопроводах.

В прототипе магнитопровод с катушкой намагничивания расположены на открытых поверхностях рельса без ограничений на габариты и вес.

Полюса магнитопровода направлены на перо подошвы, что позволяет намагнитить подошву рельса до состояния, близкого к насыщению и осуществлять дефектоскопию подошвы рельса.

В прототипе полюса магнитопровода направлены на поверхность катания рельса.

Магнитопровод в средней части имеет выгиб вверх, размеры которого позволяют пропустить его через крепления рельса к шпалам при установке и снятии устройства с рельса. Требование МГ (MFL) метода по намагничиванию исследуемого объекта до уровня, близкого к насыщению, обуславливает применение электромагнита, размеры которого с трудом помещаются в пространстве под головкой, между шейкой рельса и элементами скрепления рельса к шпалам. При этом возникают проблемы установки и съема устройства, минуя элементы рельсовых скреплений. Предлагаемый выгиб вверх магнитопровода в средней части, с размерами, больше размеров мешающих элементов скреплений, позволяет решить эту проблему.

В прототипе из-за его значительных габаритов, вопросы установки и снятия магнитопровода с подошвы, с учетом мешающих элементов скреплений рельсов, не рассматриваются.

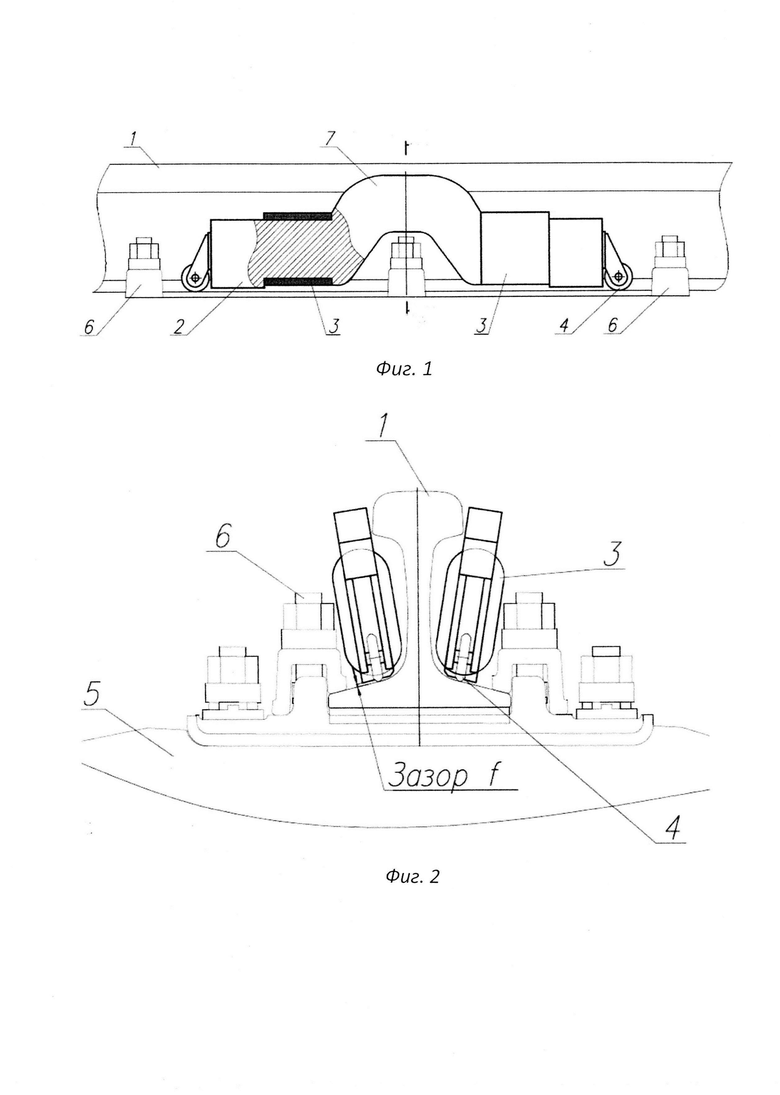

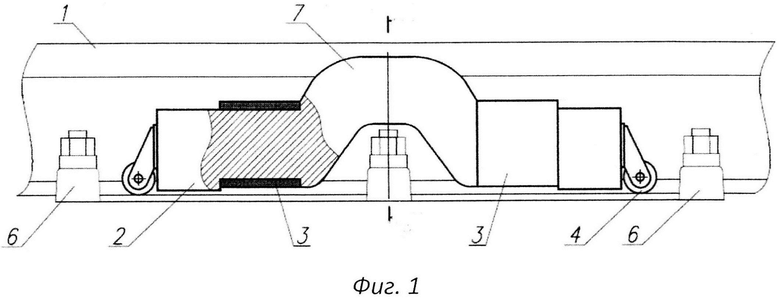

Заявляемое устройство иллюстрируют графические материалы Фиг. 1 и 2, где:

1. Рельс.

2. Магнитопровод.

3. Катушка намагничивания.

4. Опорные ролики устройств.

5. Шпалы.

6. Элементы скрепления рельса с подрельсовым основанием (шпалой).

7. Выгиб.

Рассмотрим назначение элементов, особенности и возможности реализации устройства.

Рельс 1, Фиг. 1-2 содержит головку, шейку и подошву, последняя является исследуемым объектом. Подошву часто рассматривают как состоящую из трех составных элементов: центральной части и перьев подошвы с общей нижней поверхностью подошвы рельса.

Магнитопровод 2 (Фиг. 1 и 2), предназначен для передачи в подошву рельса магнитного потока, обеспечивающего высокую степень ее намагничивания, вплоть до насыщения и выполнен из ферромагнитного материала. Магнитопровод 2 имеет сложную конфигурацию. Для передачи большого магнитного тока он должен иметь постоянную и достаточно большую площадь сечения. Ограниченность пространства между шейкой рельса и креплениями рельса к шпалам уменьшает допустимую толщину магнитопровода 2. В ортогональном направлении ограничения размеров магнитопровода 2 меньше, в результате его сечение следует выбирать прямоугольным или овальным. В целом, форму магнитопровода 2 можно считать Π-образной.

При этом вертикальные части расположены под некоторым острым утлом (для рельсов типа Р65 - 9°) к шейке рельса, и с минимальным зазором установлены на верхнюю поверхность пера подошвы рельса.

Горизонтальная часть магнитопровода 2 имеет выгиб вверх 7, размеры которого позволяют пропустить его через крепления рельса к шпалам при установке и снятии устройства с рельса. Длина магнитопровода должна быть меньше удвоенного расстояния между шпалами, так, чтобы при установке/снятии устройства приходилось обходить лишь одно крепление рельса к шпалам.

Нижние части магнитопровода 2 (полюса), в зависимости от допустимого уровня потерь могут быть прямоугольными, наклонными (параллельно верхней поверхности перьев подошвы рельса) или быть выполнены в виде колес [4]. При выполнении торцов полюсов плоскими и адаптированными к поверхностям перьев подошвы, для обеспечения минимального и стабильного зазора f (Фиг. 2 специально показан в большем масштабе для демонстрации зазора f) устройство устанавливают на опорные ролики 4 (Фиг. 1 и 2).

Катушка намагничивания 3 (Фиг. 1 и 2), предназначена для возбуждения магнитного потока в магнитопроводе 2. В рассматриваемом варианте реализации (Фиг. 1), катушка 3 состоит из двух частей, совместно создающих магнитный поток в магнитопроводе 2. Части разделены выгибом вверх 7 магнитопровода. Увеличение степени намагничивания магнитопровода 2 в условиях ограниченного пространства может быть достигнута только увеличением длины катушек 3, которая также ограничена, отмеченной выше длиной магнитопровода 2.

На эксплуатируемых путях рельсы 1 прикрепляют к подрельсовому основанию (к шпалам 5) с помощью промежуточных рельсовых скреплений 6 (Фиг. 2). На железных дорогах применяют разные типы рельсовых скреплений (типа КБ, ЖРБ-65, БП, АРС-4 и т.д.) состоящих из нескольких элементов [5, с. 431-433]. На Фиг. 1 и 2 приведены наиболее распространенный на железных дорогах ОАО «РЖД» тип скрепления КБ. Одним из элементов которого является клемный болт 6, создающий определенные проблемы при установке/снятии устройства намагничивания подошвы с рельса.

Выгиб 7 предназначен для пропуска элемента 6 скреплений рельса к шпалам при установке/снятии устройства. Размер выгиба 7 магнитопровода выбирается из условия свободного снятия и установки устройства на перья подошвы рельса, минуя самый габаритный элемент рельсового скрепления. Например, на участках пути с рельсовыми скреплениями типа КБ таким элементом является клемный болт 6, и минимальный горизонтальный размер нижней части выгиба составляет около 5 см (Фиг. 1). В зависимости от марки рельса, выгиб 7 может иметь изгиб и в горизонтальном направлении (на Фиг. не показан), так, чтобы уменьшить нежелательную утечку магнитного потока между магнитопроводом 2 и головкой рельса 1.

Порядок работы с устройством очевиден из конструкции (Фиг. 1 и 2). Для установки устройства на подошву производят совмещение выгиба 7 магнитопровода 2 с выступающим элементом 6 скрепления и устанавливают на поверхность пера подошвы рельса 1. Далее на катушки 3 электромагнита подают электрический ток расчетного уровня (на Фиг. источник тока (например, аккумулятор) не показан), и производят сканирование подошвы путем перемещения устройства вдоль рельса 1. При завершении работы или при необходимости перехода через конструктивные элементы рельсового пути (стрелочные переводы, болтовые стыки), выключают электромагнит, осуществляют совмещение выгиба 7 с габаритным элементом рельсового скрепления (клемным болтом) 6 и вытаскивают из подголовочного пространства рельса 1. При этом в зависимости от размера габаритного элемента 6 может потребоваться кратковременный наклон устройства в сторону конца пера подошвы.

Устройства намагничивания для дефектоскопии подошвы рельса целесообразно устанавливать одновременно с двух сторон рельса (Фиг. 2), согласовывая катушки намагничивания. При этом магнитное поле возбуждения возрастает за счет синергетического эффекта, а качество обнаружения дефектов в подошве рельсов увеличивается. Естественно, для сплошного контроля подошвы рельсов целесообразно оба магнитопровода установить на специальную каретку, оснащенную механизмом центровки и узлами приведения в рабочее и нерабочее положения. Конструкция устройства каретки в предмет заявки не входит и на Фиг не показан.

Работоспособность предлагаемого устройства намагничивания для дефектоскопии подошвы рельса проверена путем математического моделирования методом конечных элементов в программе ANSYS Maxwell. Результаты моделирования и последующая их экспериментальная проверка на рельсах типа Р65 показывают, что заявляемое устройство обеспечивает намагничивание подошвы рельса до уровня, близкому к насыщению, способствуя надежному выявлению дефектов в подошве рельсов.

Между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом существует причинно-следственная связь, а именно:

- размещение магнитопровода с катушкой намагничивания под головкой рельса в пространстве между шейкой рельса и элементами рельсовых скреплений позволяет минимизировать размеры магнитопровода и эффективно намагничивать подошву рельса;

- направление полюсов магнитопровода на перо подошвы рельса, совместно с первым отличительным признаком, позволяет намагничивать подошву рельса до уровня, близкого к насыщению и реализовать магнитный (MFL) метод дефектоскопии подошвы;

- выполнение выгиба вверх магнитопровода в средней части с размерами, которые позволяют устанавливать и снимать устройство, минуя элементы рельсовых скреплений, позволяет обеспечивать максимальное использование ограниченного подголовочного пространства между шейкой и элементами рельсовых скреплений для обеспечения необходимого уровня намагничивания подошвы рельса. Совместная реализация всех существенных признаков в устройстве позволяет получить заявленный технический результат: обеспечение диагностики наиболее сложного элемента действующего рельсового пути при оптимальных энергопотреблении, габаритах и весе устройства.

Таким образом, заявляемое устройство намагничивания для дефектоскопии подошвы рельса может быть реализовано. Обеспечивает решение сравнительно сложной задачи - обнаружение дефектов в подошве рельса действующего пути. Конструктивные решения заявляемого устройства обеспечивают минимизацию энергетических затрат, а также уменьшение его габаритов и веса.

Источники информации

1. Марков А.А. Кузнецова Е.А. Дефектоскопия рельсов формирование и анализ сигналов. Книга 1. Основы. Практическое пособие в двух книгах. -СПб.: КультИнформПрессс.2010.- 292 с, стр. 11-34.

2. Патент RU №2586090.

3. Патент RU №2493561.

4. Патент RU №2680103.

5. Крейнис З.Л. Путь и путевое хозяйство железных дорог. Термины и определения. Словарь-справочник. М.; ГОУ «Учебно-методический центр по образованию на ж.д. транспорте», 2008 - 639 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм для дефектоскопии подошвы рельсов | 2020 |

|

RU2738663C1 |

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ ПОДОШВЫ РЕЛЬСОВ | 2020 |

|

RU2736177C1 |

| Электромагнитно-акустический преобразователь для ультразвукового контроля | 2016 |

|

RU2649636C1 |

| УСТРОЙСТВО НАМАГНИЧИВАНИЯ ДЛЯ СРЕДСТВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2006 |

|

RU2313782C2 |

| Устройство электромагнитно-акустического контроля рельсов | 2017 |

|

RU2653663C1 |

| Намагничивающее устройство дефектоскопа | 2019 |

|

RU2715473C1 |

| ИЗМЕРИТЕЛЬ МАГНИТНОГО ДЕФЕКТОСКОПА ПРОТЯЖЕННОГО ИЗДЕЛИЯ СЛОЖНОЙ ФОРМЫ | 2016 |

|

RU2645830C1 |

| Намагничивающий узел мобильного рельсового дефектоскопа | 2022 |

|

RU2793187C1 |

| УСТРОЙСТВО МАГНИТНОЙ ДЕФЕКТОСКОПИИ РЕЛЬСОВ | 2016 |

|

RU2634806C1 |

| ДЕФЕКТОСКОПНАЯ ТЕЛЕЖКА ДЛЯ СОВМЕЩЕННОГО МАГНИТНОГО И УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВОГО ПУТИ | 2001 |

|

RU2225308C2 |

Использование: для дефектоскопии подошвы рельса. Сущность изобретения заключается в том, что устройство намагничивания выполнено в виде электромагнита, содержащего П-образный магнитопровод, который охвачен катушкой намагничивания, а полюса электромагнита направлены на поверхность рельса с минимальным зазором, устройство выполнено с возможностью перемещения вдоль поверхности рельса, причем магнитопровод с катушкой намагничивания размещен под головкой рельса в пространстве между шейкой рельса и элементами рельсовых скреплений к шпалам, полюса магнитопровода направлены на перо подошвы рельса, магнитопровод в средней части имеет выгиб вверх, размеры которого позволяют устанавливать и снимать устройство, минуя элементы рельсовых скреплений. Технический результат: обеспечение возможности диагностики наиболее сложного элемента действующего рельсового пути при оптимальных энергопотреблении, габаритах и весе устройства. 2 ил.

Устройство намагничивания для дефектоскопии подошвы рельса, выполненное в виде электромагнита, содержащего П-образный магнитопровод, который охвачен катушкой намагничивания, а полюса электромагнита направлены на поверхность рельса с минимальным зазором, устройство выполнено с возможностью перемещения вдоль поверхности рельса, отличающееся тем, что магнитопровод с катушкой намагничивания размещен под головкой рельса в пространстве между шейкой рельса и элементами рельсовых скреплений к шпалам, полюса магнитопровода направлены на перо подошвы рельса, магнитопровод в средней части имеет выгиб вверх, размеры которого позволяют устанавливать и снимать устройство, минуя элементы рельсовых скреплений.

| ВИХРЕТОКОВО-МАГНИТНЫЙ СПОСОБ ДЕФЕКТОСКОПИИ ФЕРРОМАГНИТНЫХ ОБЪЕКТОВ | 2012 |

|

RU2493561C1 |

| СПОСОБ ВЫЯВЛЕНИЯ ПОДПОВЕРХНОСТНЫХ ДЕФЕКТОВ В ФЕРРОМАГНИТНЫХ ОБЪЕКТАХ | 2010 |

|

RU2442151C2 |

| US 20110037461 A1, 17.02.2011 | |||

| Способ вихретоковой дефектоскопии изделий | 1985 |

|

SU1335861A1 |

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ И ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2319955C2 |

Авторы

Даты

2021-03-30—Публикация

2020-07-22—Подача