Механизм для дефектоскопии подошвы рельсов относится к конструкциям устройств, предназначенных для анализа свойств объектов с использованием магнитных, акустических и электромагнито-акустических методов неразрушающего контроля. Механизм может быть использован для дефектоскопии подошвы рельсов, уложенных в путь, на рельсосварочных предприятиях и на металлургических комбинатах по производству рельсов.

Рельсы являются сложными объектами дефектоскопии вследствие значительной протяженности и сложной формы поперечного сечения. Задача усложняется в случае дефектоскопии рельсов, уложенных в путь, где ограничен доступ к разным поверхностям рельса, присутствуют конструктивные элементы рельсового пути (элементы рельсовых скреплений, противоугонные хомуты и т.п.), поверхности рельса часто загрязнены, имеются и другие факторы, мешающие проведению контроля.

Для дефектоскопии рельсового пути, как правило, используются ультразвуковые (УЗ), магнитодинамические (МД), вихретоковые (ВТ), а также (возможно) другие средства дефектоскопии [1].

При УЗ дефектоскопии применяются различные схемы прозвучивания рельсов, в которых используются совмещенные или разнесенные излучатели/приемники в виде электроакустических преобразователей (ЭАП). УЗ методы способны обнаруживать дефекты по всей глубине объекта.

При МД дефектоскопии, как правило, излучателем является двухполюсная система намагничивания рельса, а приемником - датчик магнитного поля, расположенный между полюсами. МД методы способны обнаруживать на небольшой (до 25 мм) глубине, в эту категорию относятся верхняя поверхность перьев подошвы рельса.

При ВТ дефектоскопии излучателем создается переменное магнитное поле, которое, отражаясь от дефектов, создает вихревые токи, которые воспринимаются приемником. Методы ВТ дефектоскопии обнаруживают, в основном, поверхностные трещины, а развитие дефектов в перьях подошвы рельса, как правило, происходит снизу подошвы рельса. Таким образом, ВТ методы мало актуальны для дефектоскопии через верхнюю поверхность подошвы рельса.

Все перечисленные средства дефектоскопии предполагают наличие двух типов оконечных устройств дефектоскопии:

1. Излучателей зондирующих сигналов.

2. Приемников ответных сигналов.

Анализ ответных сигналов позволяет выявить аномалии, обнаружить дефекты и оценить степень их опасности.

Для полной дефектоскопии сложного по конфигурации объекта - рельса -требуется размещение на всей поверхности его поперечного сечения множества излучателей/приемников [2], способных обнаружить аномалии в любой части рельса. При этом важным требованием к качеству дефектоскопии является надежный контакт излучателей/приемников с поверхностью рельса. В [2], как в большинстве устройств дефектоскопии, применяются пружины прижимающие излучатели/приемники к рельсу.

Известно устройство дефектоскопии подошвы рельса [3], в котором с верхней поверхности пера рельса излучают УЗ зондирующие сигналы, направленные в противоположное перо. Принимают отраженные сигналы, по которым пытаются обнаружить возможные дефекты.

Недостатком устройств [2 и 3] является невозможность их использования на действующем рельсовом пути.

В случае дефектоскопии уложенных в путь рельсов, большинство известных технических решений направлено на контроль головки рельсов, меньшее -на шейку и практически отсутствуют применимые на практике способы дефектоскопии подошвы эксплуатирующихся рельсов. Это связано с тем, что в действующем рельсовом пути подошва рельса снизу не доступна для сканирования. Доступ к верхней поверхности перьев подошвы ограничен с одной стороны шейкой рельса, а с другой средствами крепления подошвы рельса к шпалам.

В результате, при сплошной дефектоскопии между указанными элементами остается лишь небольшое пространство (зазор) - около 50 мм, величина которого зависит от типа рельсов и вида скреплений. Этот зазор, как правило, загрязнен, что создает дополнительные проблемы для дефектоскопии.

Рассмотрим способы дефектоскопии подошвы рельса действующего пути на примере УЗ средств. В этом случае применяются различные схемы прозвучивания рельсов, в которых используются совмещенные или разнесенные излучатели/приемники в виде ЭАП.

Известны способы дефектоскопии подошвы рельсов УЗ средствами [4], [5], в которых с поверхности катания рельса под небольшим углом излучают УЗ зондирующие сигналы, которые, проходя через шейку рельса и множества отражений, могут попасть в подошву рельса, а затем возвратиться к приемнику, совмещенному с излучателем, т.е. находящемуся на поверхности катания рельса.

Достоинством таких способов является возможность дефектоскопии без непосредственного доступа к поверхности пера рельса. Вероятность обнаружения дефектов таким способ представляется весьма сомнительной из-за проблем выделения на фоне помех крайне слабого УЗ сигнала после многочисленных переотражений.

Известен способ ультразвукового контроля подошвы рельсов [6], отличающийся от [4 и 5] тем, что приемники УЗ сигналов располагаются на перьях подошвы рельса.

Недостатками способа [6] являются:

- ограниченные функциональные возможности (только УЗ дефектоскопия);

- проблемы с выделением на фоне помех крайне слабого УЗ сигнала от дефектов подошвы после многочисленных переотражений;

- проблемы с размещением приемника, выполненного в виде ЭАП с призмой, задающей угол приема, в ограниченном зазоре на пере рельса.

Во всех перечисленных аналогах не рассматривается конструктивное исполнение средств дефектоскопии.

Каждая из перечисленных схем дефектоскопии предполагает соответствующее количество и пространственное положение излучателей и приемников соответствующих сигналов.

Важным требованием к средствам дефектоскопии является минимальный (желательно нулевой) зазор между излучателями/приемниками и соответствующей поверхностью рельса, что повышает чувствительность (точность) дефектоскопии. Кроме того, указанные зазоры вызывают энергетические потери при зондировании.

Для сплошного контроля применяется перемещение средств дефектоскопии вдоль рельса. При этом опорной поверхностью, практически всегда, является наиболее ровная и чистая поверхность катания рельса. При этом возникает проблема износа рельсов, при которой высота рельса меняется и необходимы технические решения, компенсирующие эти изменения.

Известно подвесное устройство [7] для дефектоскопии рельсов, содержащее каретку, способную перемещаться по поверхности катания рельса, на которой установлены поворотные рычаги, на концах которых расположена искательная балка, на которой могут быть установлены различные излучатели/приемники средств дефектоскопии. Основной задачей подвесного устройства [7] является дефектоскопия головки рельса, предлагаемым решением - центровка искательной балки относительно продольной оси головки рельса.

Недостатками устройства [7] являются ограниченные функциональные возможности:

- установка датчиков только на головку рельса - наиболее простого и доступного объекта дефектоскопии;

- невозможность дефектоскопии подошвы рельса - самого сложного, но актуального объекта дефектоскопии рельсов.

Наиболее близким к заявляемому устройству является подвесное устройство для дефектоскопии рельсов [8], содержащее каретку, способную перемещаться по поверхности катания рельса, на которой установлены поворотные рычаги, на концах которых установлены излучатели/приемники средств дефектоскопии. Устройство предназначено для сплошной дефектоскопии головки рельса.

В этом устройстве в качестве каретки может использоваться основание любого дефектоскопа способного передвигаться вдоль рельсов (тележка, автомотриса или вагон-дефектоскоп). Поворотные рычаги, направленные перпендикулярно зондируемой поверхности позволяют парировать неровности соответствующей поверхности рельсового пути. Излучатели/приемники средства дефектоскопии расположены вблизи поверхности рельсового пути с минимальным зазором.

Недостатками устройства [8] являются:

1. Ограниченные функциональные возможности:

- установка датчиков только на головку рельса - наиболее простой и доступный объект дефектоскопии;

- только МД способ дефектоскопии;

2. Низкие точность (чувствительность) и энергоэффективность дефектоскопа из-за отсутствия постоянного контакта измерителей/приемников с рельсом.

В принципе, аналогичная конструкция может быть размещена на пере рельса. Однако при этом возникает проблема: износ поверхности катания рельса приводит к изменению высоты рельса (до 10 мм при контроле одного типа рельсов и до 32 мм при контроле участков пути с уложенными рельсами типа Р65 и Р50), т.е. к значительному изменению расстояния между поверхностью катания и, в рассматриваемом случае, поверхностями перьев подошвы рельса.

Задачей заявляемого изобретения является обеспечение в процессе сканирования постоянного (нулевого) зазора между излучателями/приемниками средств дефектоскопии и поверхностями перьев подошвы рельса при переменной высоте рельса.

Техническим результатом заявляемого изобретения является повышение качества дефектоскопии за счет обеспечения постоянного контакта элементов средств дефектоскопии с поверхностями перьев подошвы. Кроме того, отсутствие зазоров уменьшает потери энергии зондирующих сигналов.

Для достижения этого результата в механизме для дефектоскопии подошвы рельсов, содержащем каретку, способную перемещаться по поверхности катания рельса, снабженную поворотными рычагами, на концах которых установлены излучатели/приемники средств дефектоскопии, рычаги направлены наклонно в зазор между шейкой рельса и скреплениями рельса к шпалам и обеспечивают постоянный контакт излучателей/приемников с верхней поверхностью перьев подошвы рельса.

Существенные отличия заявляемого изобретения, по сравнению с прототипом заключаются в следующем.

1. Рычаги с излучателями/приемниками направлены в зазор между шейкой рельса и скреплениями рельса к шпалам, что позволяет дефектоскопировать сложный объект - подошву рельса.

В прототипе рычаги направлены на поверхность катания рельса - простой объект дефектоскопии. Наличие рычагов позволяет парировать неровности рельса и (или) наличие посторонних предметов. В принципе, прототип можно использовать для дефектоскопии перьев рельса при другом размещении излучателей/приемников, однако такой вариант в [8] не рассматривается.

2. Рычаги направлены наклонно (под острыми углами), что позволяет

• добиться постоянного нулевого зазора между излучателями/приемниками и поверхностями перьев подошвы рельса;

• компенсировать неровности поверхностей катания рельса и пера рельса;

• компенсировать изменение высоты рельса.

3. Рычаги обеспечивают постоянный контакт колес с верхней поверхностью пера подошвы рельса, обеспечивая высокую чувствительность и энергоэффективность дефектоскопии.

В прототипе рычаги направлены перпендикулярно поверхности исследуемой части рельса, в результате возникает изначально ненулевой зазор между ней и излучателем/приемником, что снижает чувствительность дефектоскопии, а также требует неоправданных энергозатрат. Кроме того, такая ориентация рычагов не позволяет компенсировать изменение высоты рельса.

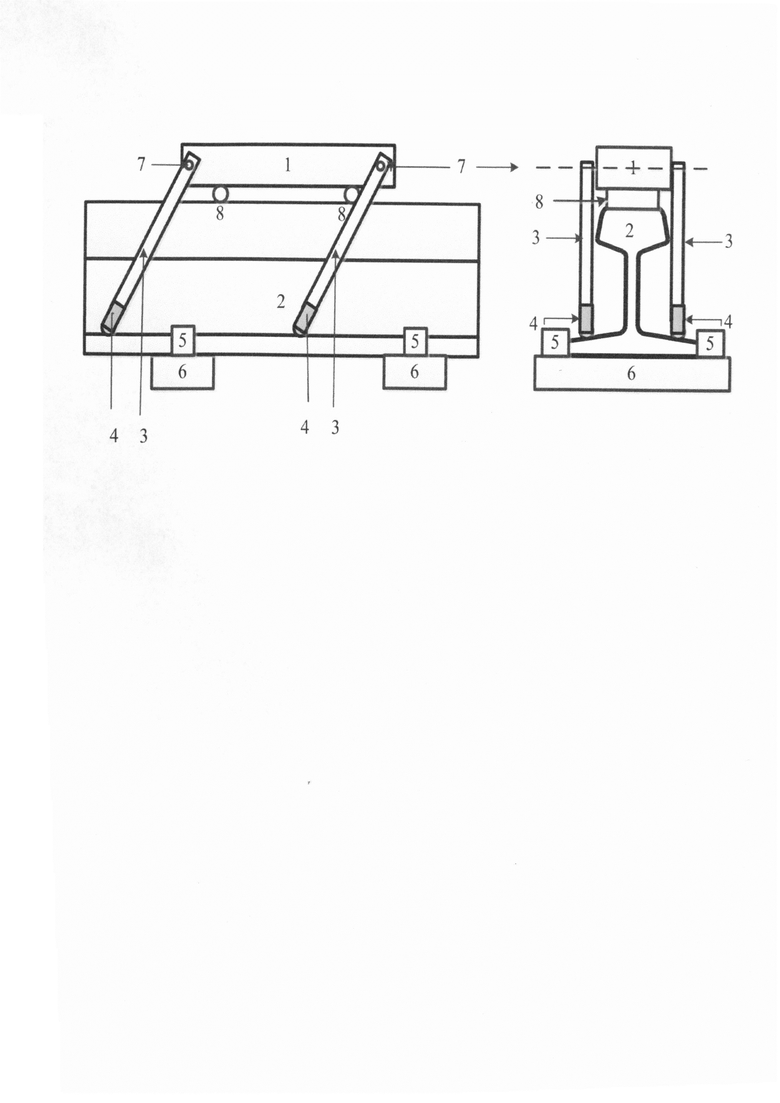

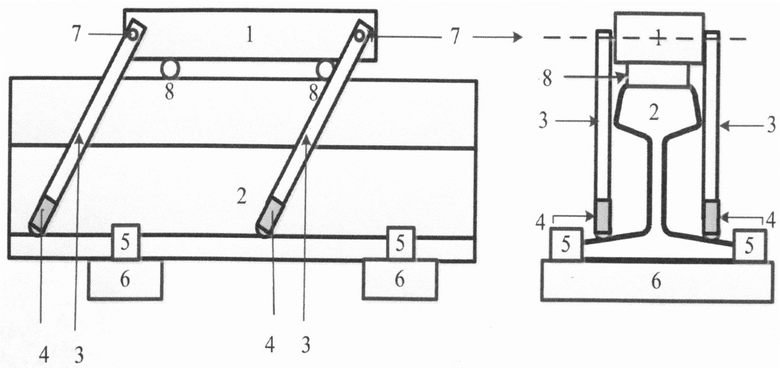

Заявляемое изобретение иллюстрируют следующие графические материалы.

Фиг. 1, где:

1. Каретка.

2. Рельс.

3. Рычаги.

4. Излучатели/приемники дефектоскопа.

5. Скрепления рельса

6. Шпалы.

7. Оси рычагов.

8. Ролики перемещения каретки 1.

Рассмотрим назначения элементов и особенности их реализации при различных средствах дефектоскопии.

Каретка 1 предназначена для перемещения механизма дефектоскопии вдоль рельса и крепления к ней остальных элементов конструкции. Перемещение каретки 1 может осуществляться вручную оператором дефектоскопической тележки, устанавливаться на автомотрису или вагон-дефектоскоп. Перемещение каретки 1 по (достаточно ровной и чистой) поверхности катания рельса может осуществляться простым скольжением или качению, благодаря роликам 8. В случае автомотрис или вагонов-дефектоскопов функцию каретки выполняют рамы соответствующих подвижных средств, а функцию роликов - их колеса.

Рельс 2 (подошва и ее перья) являются объектом дефектоскопии.

Рычаги 3 предназначены для обеспечения постоянного контакта излучателей/приемников 4 с перьями рельса. Рычаги 3 могут устанавливаться с одной или двух сторон рельса. Второй вариант является предпочтительным, поскольку дефекты подошвы рельса обычно возникают по всему сечению подошвы. Рычаги 3 располагаются наклонно, что обеспечивает постоянный контакт колес 4 с верхней поверхностью пера рельса, вне зависимости от мешающих факторов. Прижатие излучателей/приемников 4 к перьям может осуществляться за счет веса рычагов 3 и датчиков 4. Рычаги 3 могут снабжаться средствами прижима излучателей/приемников 4 к поверхности перьев подошвы: механическими (пружинами), пневматическими, гидравлическими и т.п.

Количество и технические характеристики рычагов выбираются в зависимости от выбранного средства дефектоскопии.

При УЗ дефектоскопии могут использоваться один, два и более рычагов 3, содержащих, соответственно, совмещенные или раздельные излучатели/приемники 4 - электроакустические преобразователи (ЭАП), в зависимости от выбранной схемы УЗ прозвучивания.

При МД дефектоскопии требуется три рычага 3. В этом случае для создания магнитного потока в перьях рельса каретка 1 может быть постоянным магнитом или сердечником электромагнита (с катушкой возбуждения). При этом передний и задний рычаги 3 являются магнитопроводами и должны быть выполнены из ферро-магнитного материала. В результате образуется магнитный поток по пути: каретка - рычаг - перо рельса - рычаг - каретка т.д. В этом случае ролики 8 и приемный рычаг, расположенный между указанными рычагами должны быть выполнены из немагнитного материала.

При ВТ дефектоскопии может использоваться один рычаг, содержащий излучающую и приемные катушки.

Излучатели/приемники 4 средств дефектоскопии перьев рельса располагаются на концах рычагов 3 и должны контактировать с верхней поверхностью пера рельса. Эта поверхность, как правило, загрязнена, что создает проблемы с ее постоянным контактом с излучателями/приемниками. В этих условиях конструктивное исполнение излучателей/приемников можно выбирать в виде обычных излучателей/приемников соответствующих средств дефектоскопии или в виде колес. В любом случае, излучатели/приемники, перемещаясь по верхней поверхности подошвы рельса 2 должны постоянно контактировать с ней.

При УЗ дефектоскопии при использовании колес в качестве излучателей/приемников, например, в [9] ЭАП размещаются внутри упругого колеса 4 с акустически прозрачным наполнением.

При МД дефектоскопии при использовании колес передние и задние излучатели/приемники 4 могут выполняться из ферромагнитных материалов, а среднее (приемник) - в виде катушки, размещенной в немагнитном колесе 4. Последнее решение пригодно и для ВТ способов.

Таким образом, заявляемый механизм может быть реализован и обеспечивает повышение качества дефектоскопии за счет постоянного контакта элементов средств дефектоскопии с поверхностями перьев рельса 2. Кроме того, отсутствие зазоров уменьшает потери энергии зондирующих сигналов.

ИСТОЧНИКИ ИНФОРМАЦИИ:

1. Марков А.А. Кузнецова Е.К. Дефектоскопия рельсов формирование и анализ сигналов. Книга 1. Основы. Практическое пособие в двух книгах. -СПб.: КультИнформПресс. 2010. - 292 с., стр. 11-34.

2. Патент RU 2645830.

3. Патент US 4593569.

4. Патент RU 2433397.

5. Патент RU 2353924.

6. Патент RU 2645818.

7. Патент RU 113225.

8. Патент RU 101678.

9. Патент RU 89235.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройства намагничивания для дефектоскопии подошвы рельса | 2020 |

|

RU2745662C1 |

| СПОСОБ ОЦЕНКИ КОРРОЗИОННОГО ПОВРЕЖДЕНИЯ ПОДОШВЫ РЕЛЬСА | 2010 |

|

RU2441789C2 |

| СПОСОБ ДИАГНОСТИКИ РЕЛЬСОВОГО ПУТИ | 2013 |

|

RU2521095C1 |

| Способ ультразвукового контроля локальных участков железнодорожных рельсов | 2023 |

|

RU2818035C1 |

| Способ ультразвукового контроля подошвы рельсов | 2016 |

|

RU2645818C1 |

| Устройство для ультразвукового контроля локальных участков рельсов | 2023 |

|

RU2813672C1 |

| Способ оценки работоспособности искательной системы дефектоскопических средств при высокоскоростном контроле рельсов | 2021 |

|

RU2758403C1 |

| Способ обнаружения дефектов в рельсах | 2018 |

|

RU2668941C1 |

| СПОСОБ МНОГОКАНАЛЬНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2023 |

|

RU2809185C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СВАРНОГО СТЫКА РЕЛЬСОВ | 2006 |

|

RU2308029C1 |

Изобретение относится к конструкциям устройств, предназначенным для анализа свойств объектов с использованием магнитных, акустических и электромагнито-акустических методов неразрушающего контроля. Механизм может быть использован для дефектоскопии подошвы рельсов, уложенных в путь, на рельсосварочных предприятиях и на металлургических комбинатах по производству рельсов. Механизм для дефектоскопии подошвы рельсов содержит каретку, способную перемещаться по поверхности катания рельса, снабженную поворотными рычагами, на концах которых установлены излучатели/приемники средств дефектоскопии. Рычаги направлены наклонно в зазор между шейкой рельса и скреплениями рельса к шпалам и обеспечивают постоянный контакт излучателей/приемников с верхней поверхностью перьев подошвы рельса. В результате повышается качество дефектоскопии за счет обеспечения постоянного контакта элементов средств дефектоскопии с поверхностями перьев подошвы, кроме того, отсутствие зазоров уменьшает потери энергии зондирующих сигналов. 1 ил.

Механизм для дефектоскопии подошвы рельсов, содержащий каретку, способную перемещаться по поверхности катания рельса, снабженную поворотными рычагами, на концах которых установлены излучатели/приемники средств дефектоскопии, отличающийся тем, что рычаги направлены наклонно в зазор между шейкой рельса и скреплениями рельса к шпалам и обеспечивают постоянный контакт излучателей/приемников с верхней поверхностью перьев подошвы рельса.

| Импульсный фотометр | 1954 |

|

SU101678A1 |

| Ванна для оксидирования магниевых сплавов | 1956 |

|

SU105248A1 |

| US 4674194 A, 23.06.1987 | |||

| DE 19510560 A1, 26.09.1996. | |||

Авторы

Даты

2020-12-15—Публикация

2020-07-03—Подача