Изобретение относится к обработке металлов давлением и позволяет на современном технологическом уровне изготавливать изделия, имеющие элементы в виде тонкого полотна.

Из уровня техники известен способ изготовления стержневых изделий с продольными ребрами из алюминиевых сплавов (Патент РФ 2484913 C1 В21К 1/12 2006).

К недостаткам известного способа следует отнести то, что ребра, имеющие относительно небольшую площадь, расположены равномерно вдоль цилиндрической образующей наружной поверхности стержневой детали на 1/3 общей длины в разных плоскостях параллельно оси симметрии заготовки.

Также из уровня техники известен способ по стадийной осадке плоских кованых заготовок из сплава АК6 на гидравлическом прессе номинальной силой 150 МН с использованием специально изготовленных заготовок трапецеидальной формы, полностью перекрывающих гравюру штампа, с максимальными габаритными размерами 25×500×500 мм. Перед началом штамповки температура заготовок составляла 380-400°C, штамп предварительно нагревался до температуры 420°C (Соломонов К.Н., Тищук Л.И., Листров Е.А., Романенко Е.Ф Моделирование формообразования поковки с контурным оребрением // Известия Юго-Западного государственного университета. Сер. Техника и технологии. 2016. №4(21). С. 45-51).

Недостатком известного способа является штамповка за два перехода, причем после первого перехода в центре поковки необходимо вырезать отверстие радиусом 30 мм, что снижает производительность и повышает себестоимость.

Наиболее близким по технической сущности к предлагаемому изобретению и выбранным в качестве прототипа, является способ и устройство для тиксоштамповки цилиндрических заготовок, включающий деформирование предварительно нагретой цилиндрической заготовки в предварительно нагретом штампе (Патент РФ №2356677 B21J 5/06 2006.01, B21J 13/02 2006.01).

Недостатком известного способа, в том числе технической проблемой, является то, что штампуют только круглые в плане поковки, и этим ограничивается номенклатура выпускаемых изделий.

В основу заявленного изобретения был положен технический результат - снижение металлоемкости изготавливаемой поковки, за счет уменьшения припусков на последующую механическую обработку, повышение качества поковки и эксплуатационных характеристик за счет создания и сохранения мелкозернистой структуры металла.

Технический результат достигается тем, что в способе формообразования тонкополотной поковки, заключающимся в установке нагретой цилиндрической заготовки в штамп, последующим ее деформировании в предварительно нагретом штампе, содержащим пуансон и две полуматрицы, в предложенном способе формообразования тонкополотной поковки до установки заготовки смыкают полуматрицы по вертикальной плоскости разъема с образованием полости, состоящей из двух участков - цилиндрического приемника диаметром D, образовавшегося в верхней части сомкнутых полуматриц, и сообщающейся с ним сужающейся полости клиновидной формы для формообразования тонкого полотна поковки в форме прямоугольной трапеции переменной толщины, далее в приемник устанавливают цилиндрическую заготовку диаметром, меньшим или равным диаметру приемника, из алюминиевого сплава в твердожидком состоянии, предварительно прошедшую этапы плавления, разливки в тонкостенные стаканы с изотермической выдержкой при заданной температуре в течение заданного времени с получением однородного температурного поля по сечению заготовки с термостабильным двухфазным состоянием с заданной долей твердой фазы, после чего пуансоном проводят прямое выдавливание металла заготовки в образовавшуюся при смыкании полуматриц сужающуюся полость, одновременно с прямым выдавливанием создают сопротивление течению металла за счет непрерывного увеличения площади контакта штампуемого металла с сужающейся полостью путем увеличения сил трения для бездефектного заполнения всех элементов сужающейся полости, причем температуру штампа поддерживают постоянной в течение всего цикла штамповки, далее выталкивают полуматрицы и извлекают поковку из штампа.

Изобретение поясняется графическими изображениями.

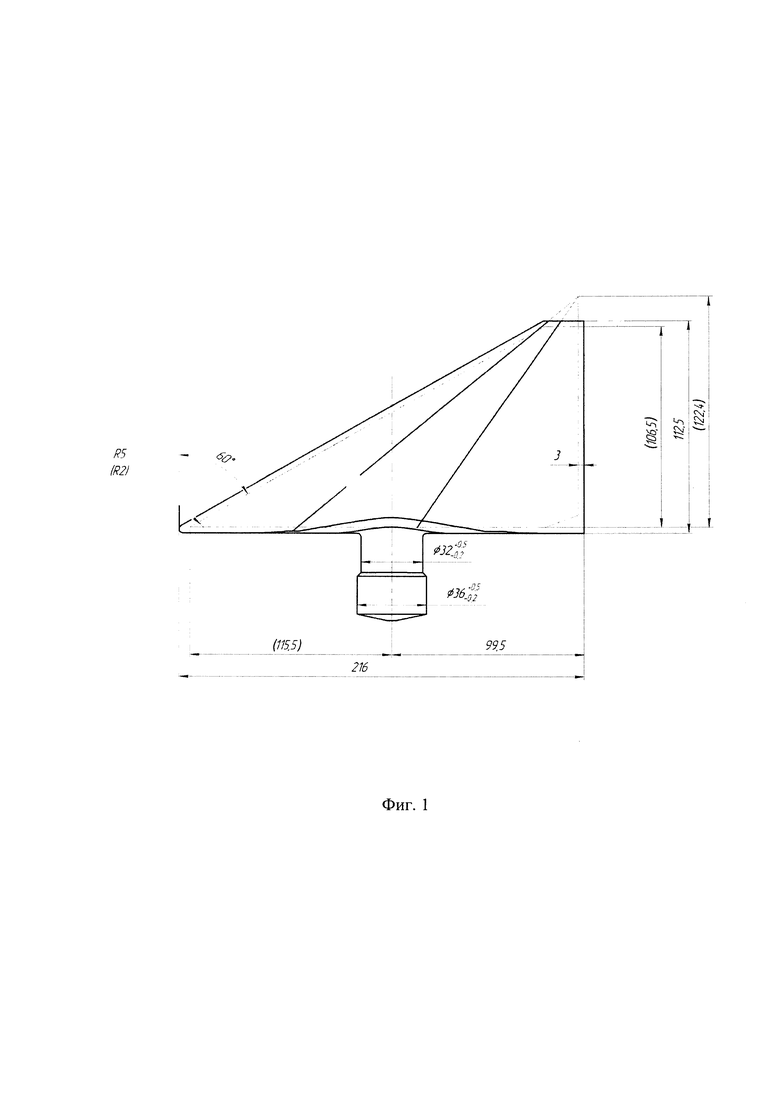

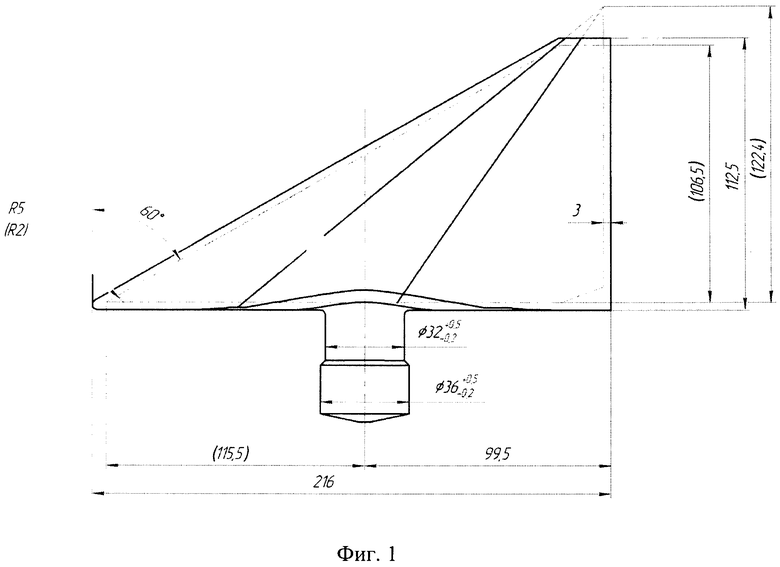

На фиг. 1 изображена тонкополотная поковка, вид в плане, где размеры в скобках относятся к механически обработанной детали.

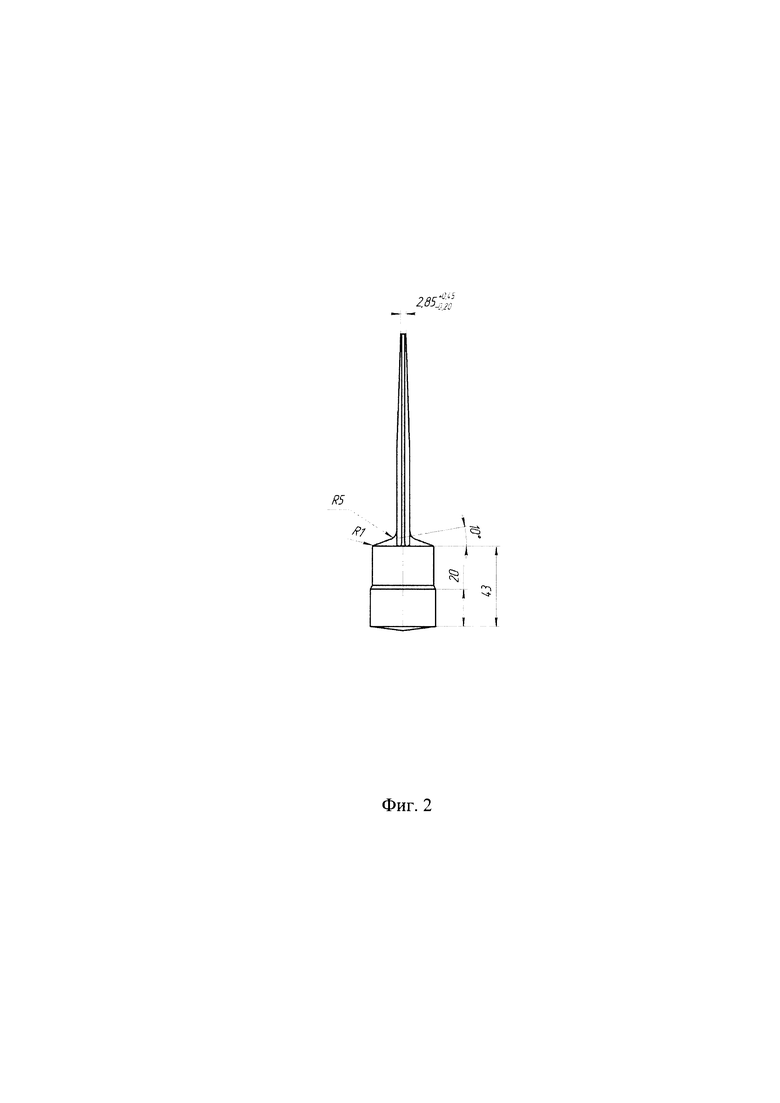

На фиг. 2 изображена тонкополотная поковка, вид сбоку.

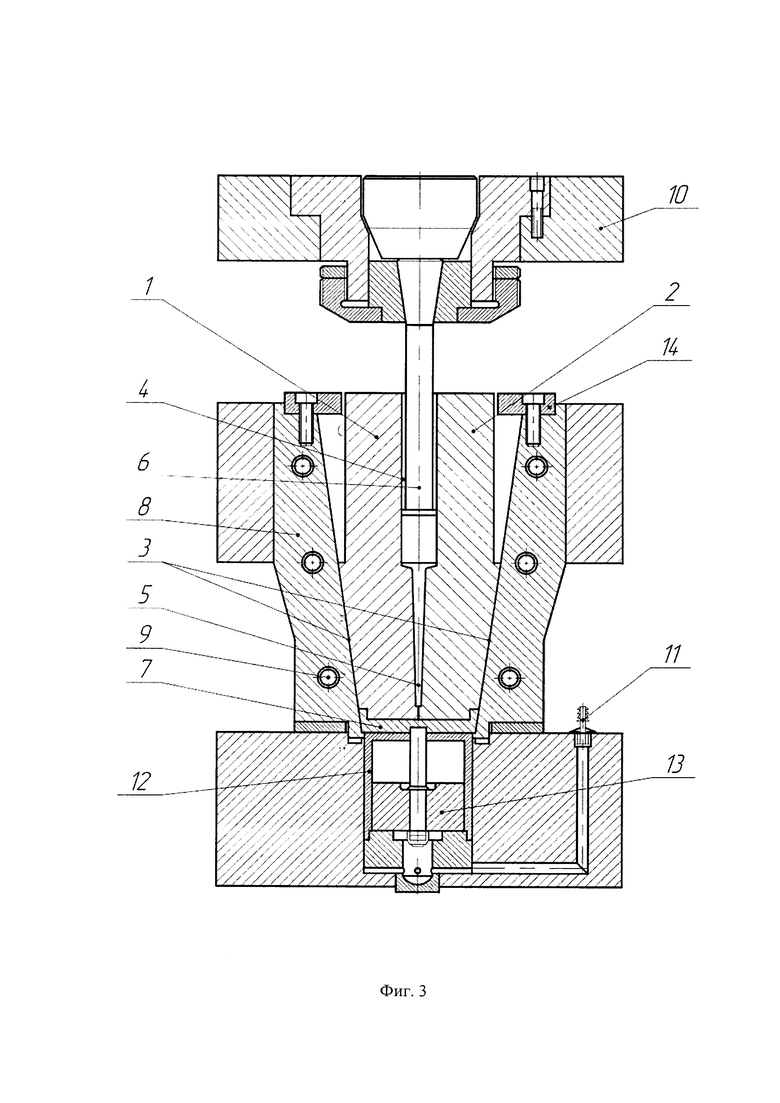

На фиг. 3 схематично изображен штамп для штамповки прямым выдавливанием алюминиевого сплава, разрез.

Сущность заявленного изобретения заключается в следующем.

Способ формообразования тонкополотной поковки (фиг. 1 и фиг. 2) осуществляют в один переход в следующей последовательности: до установки заготовки (на фиг. не показана) смыкают полуматрицы 1 и 2 (см. фиг. 3), части внешних поверхностей 3 которых выполнены наклонными, по вертикальной плоскости разъема с образованием полостей 4 и 5, состоящей из двух участков - цилиндрического приемника 4 диаметром D, образовавшегося в верхней части сомкнутых полуматриц 1 и 2, и сообщающейся с ним сужающейся полости 5 клиновидной формы для формообразования тонкого полотна поковки в форме прямоугольной трапеции переменной толщины (фиг. 1 и фиг. 2), далее в приемник 4 устанавливают цилиндрическую заготовку (на фиг. не показана) диаметром, меньшим или равным диаметру приемника Dз≤D, из алюминиевого сплава в твердожидком состоянии, предварительно прошедшую этапы плавления, разливки в тонкостенные стаканы с изотермической выдержкой при заданной температуре Тз<Тр (где Тз - температура заготовки; Тр - температура расплава) в течение заданного времени (t=35-55 с) с получением однородного температурного поля по сечению заготовки с термостабильным двухфазным состоянием с заданной долей твердой фазы (55-65%), после чего пуансоном 6 проводят прямое выдавливание металла заготовки в образовавшуюся при смыкании полуматриц сужающуюся полость 5, одновременно с прямым выдавливанием создают сопротивление течению металла за счет непрерывного увеличения площади контакта штампуемого металла с сужающейся полостью 5 путем увеличения сил трения для бездефектного заполнения всех элементов сужающейся полости 5, причем температуру штампа поддерживают постоянной (Тшт=400°C) в течение всего цикла штамповки, далее выталкивают полуматрицы 1 и 2 выталкивателем 7 и извлекают поковку из штампа.

Для реализации способа формообразования тонкополотной поковки используют разъемный штамп, показанный на фиг. 3, который предварительно нагревают до температуры 400°C и на протяжении всего цикла штамповки поддерживают в нем постоянную температуру, для чего в обойму 8 встраивают электрические нагреватели (ТЭНы) 9. Перед штамповкой прямым выдавливанием на внутреннюю рабочую поверхность полуматриц 1 и 2 наносят технологический смазочный материал, затем их смыкают по вертикальной плоскости разъема, тем самым, образуют полость, состоящую из двух участков 4 и 5 - цилиндрического приемника 4 диаметром D, образовавшегося в верхней части сомкнутых полуматриц 1 и 2, и сообщающейся с ним сужающейся полости 5 клиновидной формы для формообразования тонкого полотна поковки в форме прямоугольной трапеции (фиг. 1). Затем в приемник 4 устанавливают заготовку цилиндрической формы диаметром меньшим или равным диаметру приемника Dз≤D, из алюминиевого сплава в твердожидком состоянии (на фиг. 3 не показана), предварительно прошедшую этапы плавления, разливки в тонкостенные стаканы с изотермической выдержкой до температуры Тз=582-593°C в течение заданного времени (t=35-55 с) с получением однородного температурного поля по сечению заготовки с термостабильным двухфазным состоянием с заданной долей твердой фазы (55-65%). Время транспортировки заготовки в термостабильном состоянии к штампу должно быть минимальным не более 10 с, при этом температура заготовки снижается до 572-578°C, но остается однородной. Затем пуансоном 6 проводят прямое выдавливание металла заготовки в образовавшуюся при смыкании штампа сужающуюся полость 5 до заполнения всех ее элементов. Геометрия сужающейся полости 5 обеспечивает сопротивление течению металла, в связи с увеличением сил трения, за счет непрерывного увеличения площади его контакта со стенками при заполнении полости 5 и одновременного остывания деформируемого металла за счет теплообмена со штампом. Поддержание сопротивления течению металла необходимо для компенсации растягивающих напряжений на свободной границе растекающегося в полости 5 металла, что исключает вероятность образования трещин, обеспечивая сплошность штампуемого металла. После заполнения всех элементов полости 5, отводят вверх подвижные части штампа 9 с извлечением пуансона 6 из приемника 4, далее сжатым воздухом, поступающим через штуцер 11 приводят в действие пневмоцилиндр 12 путем перемещения поршня 13 с закрепленным на нем выталкивателем 7, с помощью которого поднимают одновременно полуматрицы 1 и 2 вместе с отштампованной поковкой до консольно расположенных упоров 14. Раскрытие полуматриц 1 и 2 осуществляют путем их перемещения по наклонным поверхностям 3 обоймы 8, после чего извлекают освобожденную поковку из штампа. Раскрытый штамп готов для следующего цикла выдавливания.

В вышеописанном примере представлена определенная конфигурация поковки и штампа. Однако необходимо учитывать, при реализации заявленного способа тонкополотная поковка может иметь другую конфигурацию в плане, может содержать бобышки с наружной поверхностью, отличной от цилиндрической, половины штампа могут иметь разъем в горизонтальной плоскости.

Экспериментальная реализация описанного способа формообразования тонкополотной поковки на производственных площадках показала, что заявленная совокупность существенных признаков, отраженная в независимом пункте формулы изобретения, обеспечивает получение заявленного технического результата - не только снижение металлоемкости изготавливаемой поковки на 30%, но и повышение ее качества, по сравнению с традиционными процессами литья и горячей штамповки, а значит и эксплуатационных характеристик.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для осуществления процесса обработки давлением кристаллизующихся расплавов металлов и сплавов для снижения металлоемкости изделий, повышения их качества и увеличения производительности;

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует критериям патентоспособности «новизна», «уровень техники» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формообразования тонкополотной поковки | 2018 |

|

RU2725541C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2011 |

|

RU2501626C2 |

| Способ и устройство для штамповки моноколес | 2018 |

|

RU2715761C1 |

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2357830C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2356677C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ С ОТВОДАМИ ПОСРЕДСТВОМ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ | 2013 |

|

RU2538888C1 |

| СПОСОБ ИЗОТЕРМИЧЕСКОЙ ШТАМПОВКИ ЗАГОТОВОК С ГЛОБУЛЯРНОЙ СТРУКТУРОЙ | 2011 |

|

RU2459683C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий из алюминиевого сплава с элементом в виде тонкого полотна в форме прямоугольной трапеции, имеющего переменную толщину. Нагретую цилиндрическую заготовку устанавливают в нагретый штамп, содержащий пуансон и две полуматрицы с вертикальной плоскостью разъема. При смыкании полуматриц образуется полость, состоящая из цилиндрического приемника в верхней части сомкнутых полуматриц и сообщающейся с ним сужающейся полости клиновидной формы для формообразования тонкого полотна поковки. Цилиндрическую заготовку в твердожидком состоянии устанавливают в приемник, после чего пуансоном проводят прямое выдавливание металла заготовки в сужающуюся полость. При выдавливании обеспечивают сопротивление течению металла за счет непрерывного увеличения площади его контакта с сужающейся полостью и роста сил трения. Температуру штампа поддерживают постоянной в течение всего цикла штамповки. В результате обеспечивается повышение качества эксплуатационных характеристик поковки и уменьшение припусков на ее механическую обработку. 3 ил.

Способ формообразования тонкополотной поковки из алюминиевого сплава, включающий установку нагретой цилиндрической заготовки в штамп, последующее ее деформирование в предварительно нагретом штампе, содержащем пуансон и две полуматрицы, отличающийся тем, что используют две полуматрицы с вертикальной плоскостью разъема, до установки цилиндрической заготовки полуматрицы смыкают по вертикальной плоскости разъема с образованием полости, состоящей из двух участков - цилиндрического приемника диаметром D, образованного в верхней части сомкнутых полуматриц, и сообщающейся с ним сужающейся полости клиновидной формы для формообразования тонкого полотна поковки в форме прямоугольной трапеции, имеющего переменную толщину, затем в приемник устанавливают цилиндрическую заготовку диаметром, меньшим или равным диаметру приемника D, в твердожидком состоянии, полученную путем плавления и разливки металла в тонкостенные стаканы с изотермической выдержкой при заданной температуре в течение заданного времени с получением однородного температурного поля по сечению заготовки с термостабильным двухфазным состоянием с заданной долей твердой фазы, после чего пуансоном производят прямое выдавливание металла заготовки в образовавшуюся при смыкании полуматриц сужающуюся полость, при этом одновременно с прямым выдавливанием обеспечивают сопротивление течению металла заготовки за счет непрерывного увеличения площади контакта штампуемого металла с сужающейся полостью и увеличения сил трения с получением бездефектного заполнения всех элементов сужающейся полости, причем температуру штампа поддерживают постоянной в течение всего цикла штамповки, после чего полуматрицы выталкивают из штампа и извлекают тонкополотную поковку.

| Штамп для объемной штамповки | 1982 |

|

SU1031625A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2356677C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ПОЛОСТЯМИ ТИКСОШТАМПОВКОЙ И ЗАКРЫТЫЙ ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2443496C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2009 |

|

RU2396142C1 |

| Способ получения -замещенных амидов карбоновых кислот | 1975 |

|

SU710515A3 |

| СЕМЕНОВ Б.И., КУШТАРОВ К.М., Производство изделий из металла в твердожидком состоянии | |||

| Новые промышленные технологии, М., Издательство МГТУ им | |||

| Н.Э.Баумана, 2010, c | |||

| Паровозный золотник (байпас) | 1921 |

|

SU153A1 |

Авторы

Даты

2020-06-22—Публикация

2018-07-10—Подача