ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Перекидные одноковшовые погрузчики, также известные как ковшовые погрузчики, перебрасывающие погрузчики или погрузчики, выгружающие материал опрокидыванием черпака в стоящий сзади приемник, появились на рынке около 60 лет назад. Они используются для перемещения или загрузки таких материалов, как земля или гравий, из положения перед погрузчиком в приемник, расположенный в положении позади погрузчика.

Как правило, погрузчики содержат черпак или ковш, расположенный на конце стрелы, установленной на машине. Транспортируемый материал загружают в черпак или ковш, расположенный перед одной осью машины. Затем стрелу и, соответственно, черпак поднимают по траектории, проходящей вверх над машиной, и опускают вниз с другой стороны, обеспечивая выгрузку материала либо в приемник, расположенный перед второй осью машины, либо на землю.

Энергию, необходимую для перемещения стрелы, обычно обеспечивают посредством гидравлических/электрических исполнительных механизмов или лебедок и кабелей.

Несмотря на то, что перекидные одноковшовые погрузчики имеют много очевидных преимуществ, они также имеют и ряд серьезных недостатков, среди которых не последнюю роль играет механическая проблема, вызванная тем, что черпак расположен на конце длинной стрелы, а это приводит к плохому рычажному механизму, требуя нежелательно глубокого зубчатого зацепления для создания высокого крутящего момента, но при этом низкой скорости, необходимой для отрыва, что неприемлемо для работ с использованием только подъема ковша, где требуется меньшее усилие, но более высокие скорости. Более того, ковш, расположенный на конце длинной стрелы, отрицательно влияет на устойчивость машины.

Другая трудность, присущая известным машинам, связана с обзором, когда оператор имеет хорошую видимость при выполнении одной операции, но не имеет обзора при выполнении другой операции, что теперь легко преодолевается с помощью современных качественных камер для технической съемки. Другие трудности, с которыми приходится сталкиваться, включают предотвращение просыпания груза из ковша, когда углы ковша относительно горизонтальной плоскости постепенно изменяются во время транспортировки.

Целью настоящего изобретения является создание механизма перекидного одноковшового погрузчика, который по крайней мере частично уменьшает степень влияния некоторых из вышеупомянутых проблем.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению предложен механизм перекидного одноковшового погрузчика, предназначенного для транспортировки материала по воздуху из положения наполнения на загрузочном конце транспортного средства в положение выгрузки на разгрузочном конце транспортного средства, причем указанный механизм содержит:

раму шасси, предназначенную для поддержки кузова транспортного средства,

по меньшей мере один рычаг управления, предназначенный для управления перемещением по меньшей мере одного грузового рычага, при этом один конец рычага управления шарнирно соединен с рамой шасси, а другой конец рычага управления шарнирно соединен с первым/упорным концом грузового рычага,

и ковш, шарнирно соединенный с загрузочным концом грузового рычага,

причем поворот и/или обратный поворот рычага управления вокруг его шарнирного соединения с рамой приводит к перемещению упорного конца грузового рычага от конечной верхней точки, когда ковш/загрузочный конец грузового рычага расположен около нижней точки своей траектории для наполнения и/или выгрузки, и конечной нижней точки, когда ковшовый конец грузового рычага расположен около верхней точки своей траектории, таким образом, уменьшая высоту расположения центра тяжести механизма погрузчика, сохраняя при этом высоту расположения ковша достаточной для того, чтобы освободить для обзора кабину оператора, расположенную на транспортном средстве.

Кроме того, механизм перекидного одноковшового погрузчика содержит по меньшей мере одну криволинейную направляющую, проходящую по меньшей мере частично вдоль длины рамы шасси, а грузовой рычаг дополнительно включает ролик, закрепленный в точке, расположенной вдоль длины рычага, причем ролик грузового рычага выполнен с возможностью размещения в процессе эксплуатации на криволинейной направляющей для направления и опоры при перемещении грузового рычага из положения наполнения в положение разгрузки.

В предпочтительном варианте выполнения изобретения механизм перекидного одноковшового погрузчика содержит поперечный вал, шарнирно установленный в направлении ширины рамы шасси, и рычаг управления, установленный на каждом конце поперечного вала. Каждый рычаг управления шарнирно соединен с грузовым рычагом.

Перекидной одноковшовый погрузчик дополнительно содержит две криволинейные направляющие, располагаемые на противоположных сторонах рамы шасси и разделенные расстоянием, достаточно большим для расположения по центру кабины оператора.

Более того, каждая криволинейная направляющая, расположенная с любой стороны рамы шасси, содержит загрузочную секцию криволинейной направляющей, проходящую от загрузочного конца рамы шасси к середине данной рамы, и разгрузочную секцию криволинейной направляющей, проходящую примерно от середины рамы шасси к разгрузочному концу указанной рамы.

Разгрузочная секция криволинейной направляющей может быть шарнирно соединена с загрузочной секцией криволинейной направляющей.

Профили загрузочной и разгрузочной секций криволинейной направляющей предназначены для обеспечения опоры для грузового рычага при транспортировке ковша по соответствующей траектории.

Профиль загрузочной секции криволинейной направляющей, в целом, является выпуклым, в то время как профиль разгрузочной секции криволинейной направляющей, в целом, является вогнутым.

Загрузочная секция криволинейной направляющей может дополнительно включать фиксатор, расположенный на самом нижнем конце секции и предназначенный для взаимодействия с роликом в положении наполнения ковша, тем самым, обеспечивая возможность приложения давления, направленного вниз, к ковшу во время наполнения.

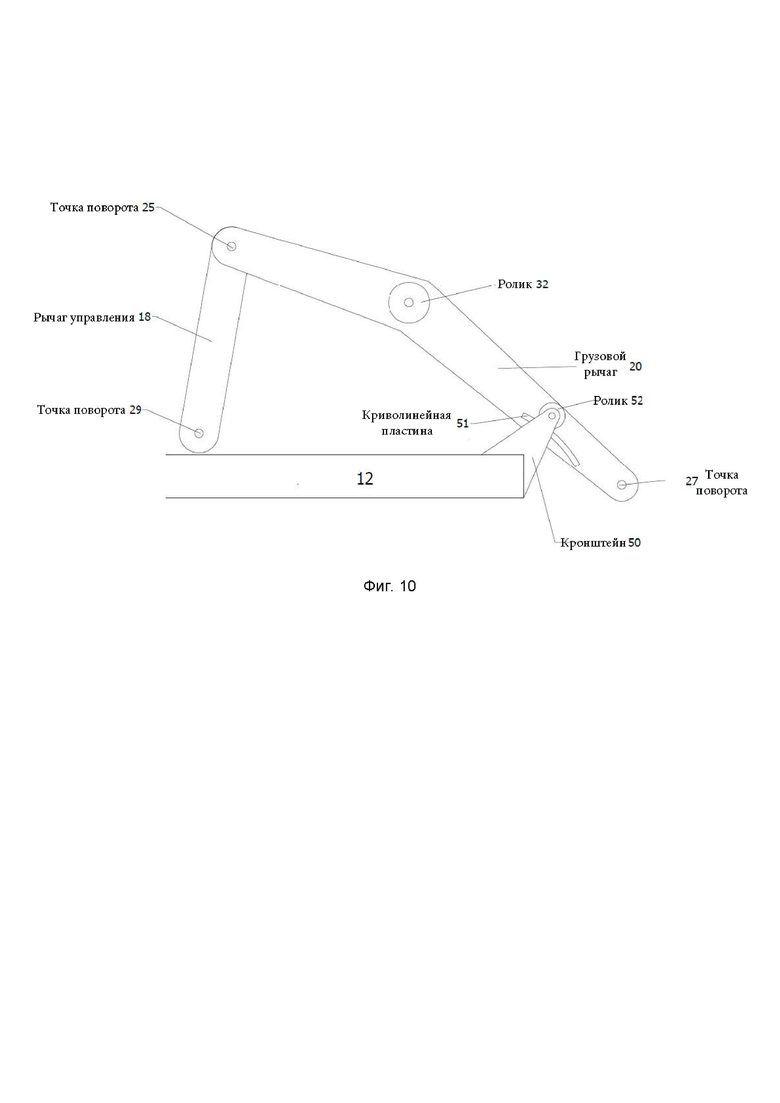

В качестве альтернативы, в улучшенном варианте выполнения изобретения, к грузовому рычагу может быть прикреплена криволинейная пластина, а к кронштейну, жестко установленному на раме шасси, может быть прикреплен ролик, при этом ролик взаимодействует с криволинейной пластиной для обеспечения возможности приложения прижимной силы к ковшу во время его наполнения.

Кроме того, разгрузочная секция криволинейной направляющей может быть выполнена с возможностью поворота для обеспечения возможности опускания грузовым рычагом ковша ближе к земле, в положение распределения материала по поверхности.

Рама шасси включает оси и колеса при установке на колесном погрузчике или гусеницы при установке на транспортном средстве гусеничного типа.

Ковш соединен с грузовым рычагом через систему штифтов и звеньев и шарнирным образом поворачивается под нагрузкой с помощью источника энергии.

Движение рычага управления может быть активировано гидравлическими цилиндрами, электрическим приводом или другими соответствующими источниками энергии.

Кроме того, один ход источника энергии обеспечивает перемещение упорного конца грузового рычага из его конечного верхнего положения в его конечное нижнее положение только для перемещения ковша из положения наполнения в верхнюю точку его траектории, и один обратный ход источника энергии обеспечивает перемещение упорного конца грузового рычага из его конечного нижнего положения обратно к его верхнему положению для перемещения ковша из верхней точки его траектории в положение разгрузки или положение распределения материала по поверхности, при этом прямой и обратный ход источника энергии обеспечиваются с помощью гидравлических средств с электронным управлением или подобных средств.

Поворот и обратный поворот поперечного вала и, следовательно, рычагов управления может быть запущен электронно, как и позиционирование ковша относительно грузового рычага в процессе его перемещения от точки наполнения до точки разгрузки, выполняемое для предотвращения просыпания материала. В качестве альтернативы могут быть использованы и другие соответствующие средства.

Геометрия криволинейной направляющей, положение ролика на грузовом рычаге и место эффективного крепления упорного конца грузового рычага в его конечном нижнем положении обеспечивают более низкую верхнюю траекторию движения ковша и пониженный центр тяжести при перемещении груза со стороны загрузки к стороне разгрузки транспортного средства, а также позволяют выдвигать ковш спереди и сзади транспортного средства для обеспечения достаточных дистанций при загрузке и разгрузке, когда упорный конец грузового рычага находится в своем конечном верхнем положении.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее, предпочтительный вариант выполнения изобретения описан исключительно в качестве примера и со ссылкой на прилагаемые чертежи, на которых:

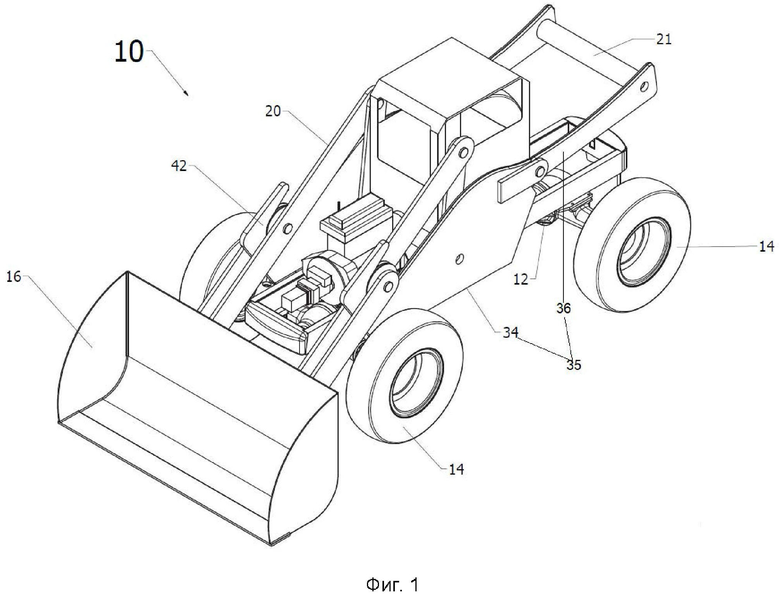

на Фиг. 1 представлено схематическое изображение перекидного одноковшового погрузчика согласно изобретению;

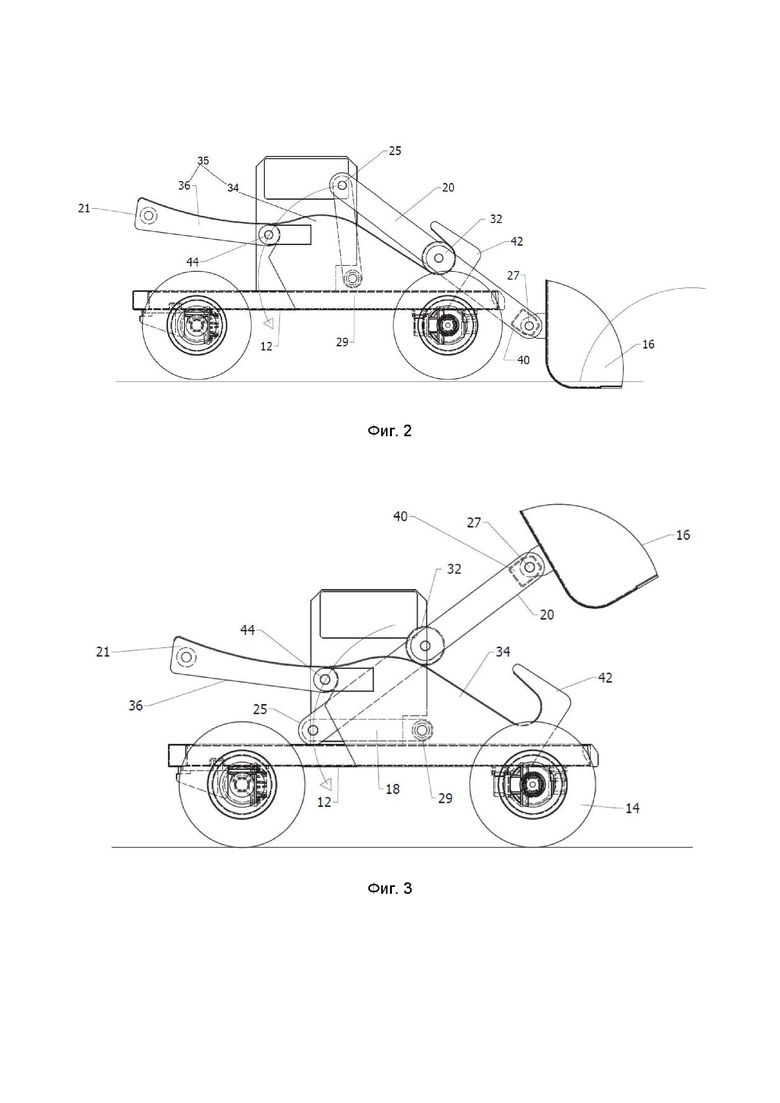

на Фиг. 2 представлен вид сбоку варианта выполнения изобретения в процессе наполнения ковша;

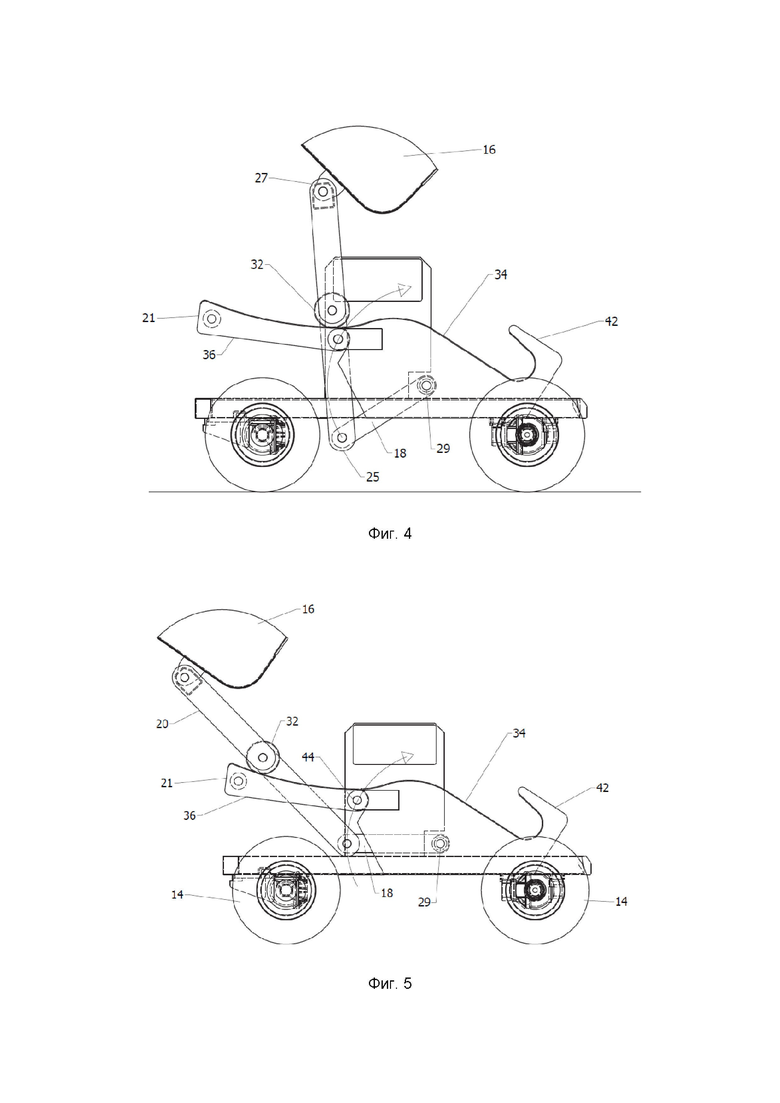

на Фиг. 3 представлен вид сбоку варианта выполнения изобретения, иллюстрирующий предыдущее положение, когда ковш приведен в движение из положения загрузки ковша к точке его зенита;

на Фиг. 4 представлен вид сбоку варианта выполнения изобретения, иллюстрирующий грузовой рычаг и ковш на пике траектории их движения;

на Фиг. 5 представлен вид сбоку варианта выполнения изобретения, иллюстрирующий начало хода разгрузки;

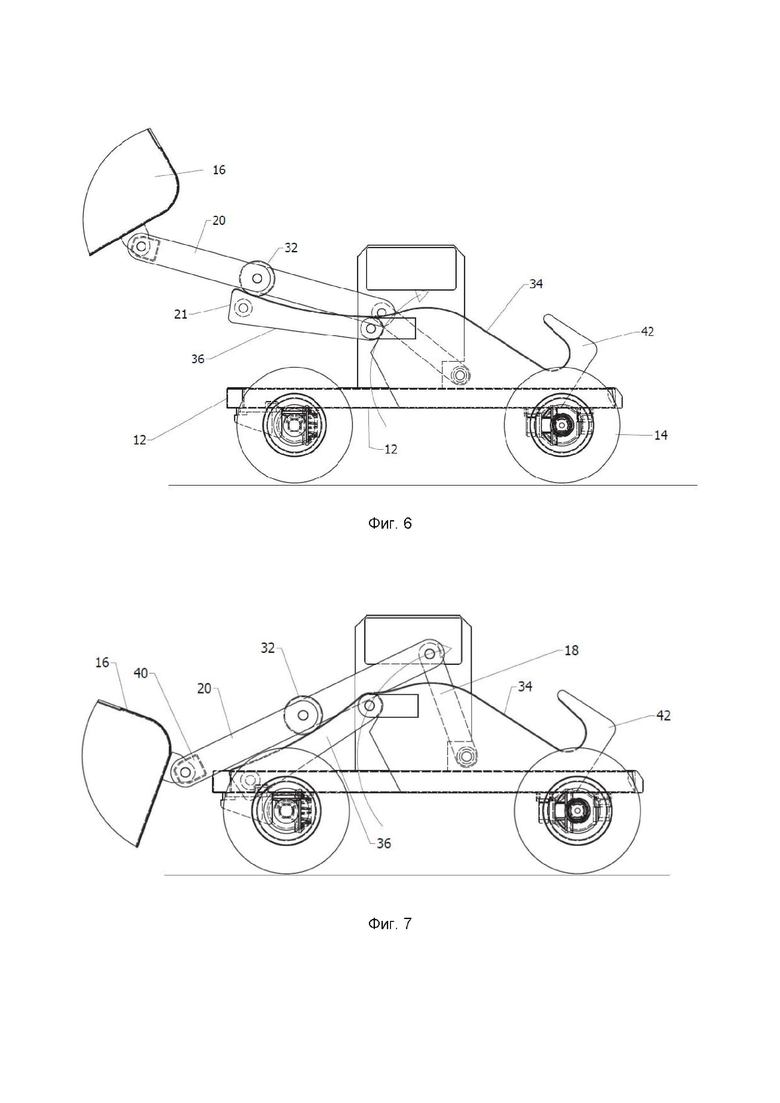

на Фиг. 6 представлен вид сбоку варианта выполнения изобретения, иллюстрирующий момент разгрузки;

на Фиг. 7 представлен вид сбоку варианта выполнения изобретения, иллюстрирующий ковш, расположенный вблизи уровня земли на стороне разгрузки;

на Фиг. 8 представлен вид сверху варианта выполнения изобретения;

на Фиг. 9 проиллюстрирована детализация работы криволинейных элементов, роликов, грузовых рычагов и рычагов управления, когда ковш последовательно приводится в движение от момента наполнения до разгрузки;

на Фиг. 10 представлен альтернативный вариант выполнения изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Как изображено на Фиг. 1-10, подобные детали изобретения обозначены подобными номерами позиций.

Как изображено на Фиг. 1-8, механизм (10) перекидного одноковшового погрузчика, предназначенного для транспортировки материала по воздуху из положения наполнения ковша на одном конце транспортного средства (Фиг. 2) в положение разгрузки на другом конце транспортного средства (Фиг. 6 и Фиг. 7) содержит раму (12) шасси, установленную на осях и колесах (14) для поддержки механизма. Поперечный вал (29) шарнирно установлен в направлении ширины поперек рамы (12) шасси (см. Фиг. 8). Один конец каждого из пары рычагов (18) управления прикреплен к соответствующему из противоположных концов поперечного вала (29). Другой конец каждого рычага (18) управления шарнирно присоединен к упорному концу грузового рычага (20) в осевой точке (25).

Свободные концы грузовых рычагов (20) жестко соединены посредством элемента (40) и шарнирно соединены с ковшом (16) в точке (27) поворота посредством штифтов и звеньев, а также источника энергии (детали не показаны). Таким образом, ковш (16) опосредованно соединен с центром масс машины (10), что обеспечивает определенную степень упругости, как предложено в изобретении.

Пара криволинейных направляющих (35), расположенных на противоположных сторонах машины, обеспечивает опору для ролика (32), закрепленного в фиксированной точке вдоль длины каждого грузового рычага (20) и расположенного в указанных направляющих (35) в процессе работы.

Каждая направляющая (35) содержит загрузочную секцию (34), прикрепленную к раме (12) шасси на загрузочном конце и проходящую частично вдоль длины указанной рамы, и разгрузочную секцию (36), шарнирно соединенную с загрузочной секцией (34) в точке (44) поворота и проходящую к разгрузочному концу рамы (12) шасси.

Как изображено на Фиг. 2 - Фиг. 7, профиль загрузочной секции (34) криволинейной направляющей обычно является выпуклым, в то время как разгрузочная секция (36) криволинейной направляющей описывает, в целом, вогнутый профиль. При этом следует понимать, что и другие профили могут обеспечить подобный результат.

Как изображено на Фиг. 1 - Фиг. 7, в одном варианте выполнения изобретения загрузочная секция (34) криволинейной направляющей дополнительно содержит фиксатор (42), расположенный на ее загрузочном конце, для взаимодействия с роликом (32), когда грузовой рычаг (20) находится в положении наполнения ковша, таким образом, удерживая ролик на указанной секции (34), что позволяет оператору во время наполнения оказывать направленное книзу давление на ковш (16) без отрыва ролика от загрузочной секции (34) криволинейной направляющей.

В качестве альтернативного варианта, как показано на Фиг. 10, в улучшенном варианте выполнения изобретения к грузовому рычагу (20) прикреплена криволинейная пластина (51), и ролик (52) прикреплен к кронштейну (50), который жестко закреплен на раме (12) шасси. Данные элементы обеспечивают возможность приложения к ковшу прижимной силы во время его наполнения.

Точка (44) поворота, в которой разгрузочная секция (36) криволинейной направляющей соединена с ее загрузочной секцией (34), обеспечивает возможность оператору устанавливать высоту разгрузочного конца указанной секции (36) таким образом, чтобы обеспечить соответствующую высоту при опорожнении ковша или даже опустить ковш (16) до уровня земли, как показано на Фиг. 7, чтобы обеспечить распределение материала по поверхности во время движения.

В процессе эксплуатации, как показано на Фиг. 2, в положении наполнения ковша точка (25) поворота, соединяющая рычаг (18) управления с грузовым рычагом (20), находится в своем самом высоком конечном положении, гарантируя расположение грузового рычага (20) на расстоянии над осью загрузочного конца, и в таком положении, в котором фиксатор (42) предотвращает отрыв ролика (32) от секции (34) криволинейной направляющей при приложении прижимной силы к ковшу (16).

Максимальная мощность потребляется при наполнении ковша (Фиг. 2). После этого энергетические потребности уменьшаются, так как энергия тратится только на подъем ковша (16). Профиль подъемной направляющей (34) выполнен с обеспечением направления данной избыточной энергии на ускорение массы ковша (16) при его перемещении к своей высшей точке (Фиг. 4).

Согласно Фиг. 3, после того как ковш заполнен, точка (25) поворота поворачивается под действием силы вокруг точки (29) поворота от своего конечного верхнего положения (Фиг. 2) к своему конечному нижнему положению, показанному на Фиг. 4.

Поскольку грузовой рычаг (20) соединен с рычагом (18) управления в точке (25) поворота, любое постепенное уменьшение высоты расположения точки (25) поворота перемещает ролик (32) вверх по склону загрузочной секции (34) криволинейной направляющей, перемещая грузовой рычаг (20) и ковш (16) из положения его загрузки, которое изображено на Фиг. 2, через положение, изображенное на Фиг. З, до тех пор, пока ковш не будет постепенно перемещен практически в вертикальное положение, которое показано на Фиг. 4, по мере того как точка (25) поворота перемещается по направлению к своему самому нижнему конечному положению (Фиг. 4), когда ковш (16) постепенно перемещается к своему зениту.

Следует иметь в виду, что геометрия криволинейных направляющих и всех звеньев спроектирована для уменьшенной высоты верхней траектории ковша (16) при соответствующем понижении центра тяжести загруженного ковша, в то же время обеспечивая достаточную дистанцию между верхней частью кабины оператора и узлом ковша.

Один ход источника энергии (не показан) будет обеспечивать только перемещение точки (25) поворота из ее верхнего положения, как проиллюстрировано на Фиг. 2, до ее конечного нижнего положения, как проиллюстрировано на Фиг. 4, и поэтому только приводить в движение грузовой рычаг (20) и ковш (16) из положения наполнения ковша, смещая его в более или менее вертикальное положение. Затем требуется выполнить обратный ход источника энергии для перемещения грузового рычага из положения, проиллюстрированного на Фиг. 4, через промежуточное положение, проиллюстрированное на Фиг. 5, до тех пор, пока указанный рычаг и ковш не достигнут положения разгрузки, проиллюстрированного на Фиг. 6, или даже положения распределения материала по поверхности, которое проиллюстрировано на Фиг. 7.

Точка (25) поворота, по определению, должна прийти в положение полной остановки при достижении своего самого нижнего конечного положения, прежде чем сможет начать свое обратное перемещение. Следует понимать, что нагруженный ковш и грузовой рычаг наберут значительную инерцию при ускорении к своему положению, которое проиллюстрировано на Фиг. 4. Данная инерция движущегося тела позволяет ковшу легко пройти впадину, образованную в точке (44).

Как показано на Фиг. 9, в точках 7А и 7b время задержки при реверсировании потока жидкости к гидроцилиндру или подобному устройству будет рассчитано таким образом, чтобы оно равнялось времени, которое требуется грузовому рычагу для пересечения впадины, образованной между загрузочной направляющей (34) и разгрузочной направляющей (36).

Поворот и обратный поворот рычага (18) управления вокруг его точки (29) поворота активируется источником энергии, который запускается электронно, или подобным устройством, как и положение ковша (16) относительно грузового рычага во время его пути от наполнения до разгрузки для предотвращения просыпания материала при эксплуатации.

Несмотря на то, что на чертежах изображено колесное транспортное средство, погрузчик также может быть использован на гусеничном транспортном средстве.

Следует иметь в виду, что одним из непременных условий, относящихся к обычному перекидному одноковшовому погрузчику, является то, что длина грузового рычага или стрелы, несущей ковш, не может быть меньше половины суммы длин, состоящей из длины транспортного средства плюс дистанция до загрузочного конца транспортного средства, необходимая для заполнения ковша, и дистанция до разгрузочного конца транспортного средства, необходимая для выгрузки ковша для заполнения приемника.

Например, если общая длина транспортного средства вместе с дистанциями составляет 5,6 м, то грузовой рычаг не может быть короче 2,8 м. Более того, в случае колесного перекидного одноковшового погрузчика упорный конец грузового рычага должен быть закреплен на транспортном средстве на минимальной высоте, чтобы данный рычаг не задевал одну ось во время наполнения ковша или другую ось во время распределения материала. Например, если длина грузового рычага составляет 2,8 м, то упорный конец данного рычага должен находиться над землей на высоте, составляющей по меньшей мере 2,2 м, чтобы не задевать ось, как было объяснено, при этом ковш будет находиться на высоте 5 м (2,2 м + 2,8 м) над землей по высоте траектории своего движения. Добавим еще 0,4 м для центра тяжести загруженного ковша, и общий центр тяжести загруженного ковша будет находиться на слишком большой высоте 5,4 м, когда на самом деле ковш должен находиться на высоте, составляющей всего 3,4 м над землей, чтобы не задевать верхнюю часть кабины оператора, как описано в данном примере.

Из этого следует, что для того чтобы максимально понизить центр тяжести, но при этом не задевать кабину, упорный штифт, соединяющий грузовой рычаг с ковшом, должен находиться всего лишь на высоте 3,4 м, чтобы не задевать кабину, и если вычесть длину грузового рычага, составляющую 2,8 м, то поворотный кулак в точке (25) будет находиться на высоте 0,6 м над землей.

В вышеописанном изобретении данное идеальное решение достигается путем установки пары рычагов (18) управления на концах поперечного вала (29), разделенных зазором, достаточно широким для размещения по центру кабины оператора. Свободные концы рычагов (18) управления могут совершать возвратно-поступательное движение между конечным верхним положением и конечным нижним положением, а именно, в данном примере это 2,2 м над землей в качестве минимальной высоты, чтобы не задевать переднюю ось во время заполнения ковша, и 0,6 м над землей, как расчетная высота, позволяющая не задевать кабину оператора ковшом, и все это при самом низком расположении центра тяжести.

Во время наполнения ковша свободный конец рычага (18) управления, находящийся в начальной верхней точке, становится идеальной точкой (25) фиксации для грузового рычага (20). Для обеспечения максимальной устойчивости транспортного средства необходимо держать нагруженный ковш как можно ниже во время его движения. Это достигается поворотом рычагов (18) управления и, соответственно, грузового рычага (20) и ковша (16) до минимально возможной низкой точки, в которой все еще остается достаточный зазор между кабиной и ковшом.

Кроме того, профиль загрузочной секции (34) криволинейной направляющей, которая поддерживает грузовой рычаг с помощью ролика, обеспечивает возможность перемещения ковша по траектории от положения его загрузки до верхней точки расположения ковша с зазором до кабины, и аналогичным образом, профиль разгрузочной секции (36) криволинейной направляющей обеспечивает транспортировку ковша по траектории от верхней точки расположения ковша до положения его разгрузки или даже до уровня земли.

Таким образом, изобретение удовлетворяет требованиям, предъявляемым к перекидному одноковшовому погрузчику, в котором ковш следует по соответствующей траектории от положения его наполнения до верхней точки расположения ковша, а затем от верхней точки расположения ковша до положения разгрузки, и который при необходимости может дополнительно распределять материал на уровне земли.

В изобретении предложена система, в которой упорный конец грузового рычага (25) приводится в движение от конечного верхнего положения, обеспечивающего загрузку ковша, как показано на Фиг. 2, до конечного нижнего положения, для перемещения ковша в самую высокую точку его расположения за один полный рабочий ход исполнительного устройства, как изображено на Фиг. 4. Обратный ход силового привода приводит к перемещению ковша из верхней точки его расположения в положение разгрузки, как изображено на Фиг. 6, или даже на уровень земли, как изображено на Фиг. 7.

Как изображено на Фиг. 9, использование криволинейных элементов определенного профиля гарантирует, что грузовой рычаг (20) всегда опирается на два взаимосвязанных элемента, что позволяет ковшу следовать по заданной траектории. Первый элемент представляет собой точку (25) фиксации грузового рычага, которая постепенно перемещается от своего самого высокого конечного положения к своему самому нижнему конечному положению. Вторым элементом является опора, прикрепленная к грузовому рычагу. Это достигается путем установки ролика (32) в точке, расположенной вдоль длины грузового рычага (20), который будет упираться в данную точку на загрузочной секции (34) криволинейной направляющей для заполнения ковша. По мере того как точка (25) упора грузового рычага (20) постепенно перемещается вниз, ролик будет иметь опору в точке, располагаемой все выше и выше на загрузочной направляющей (34), обеспечивая подъем ковша до его следующего положения по ходу движения. По мере продолжения данного постепенного перемещения, ролику (32) тоже требуется опора в каждой точке приращения движения, чтобы описать заданную траекторию. Соединяя данные опорные точки в плавную кривую, получаем профиль загрузочной направляющей (34), которая совместно с движущейся точкой (25) фиксации перемещает грузовой рычаг (20) таким образом, что задает необходимую траекторию движения ковша от положения его наполнения до высшей точки расположения ковша.

Для перемещения ковша (16) из самой высокой точки его расположения в положение опорожнения ковша или даже опускания до уровня земли, необходимо чтобы силовой привод начал изменять направление перемещения точки (25) фиксации от ее самого нижнего конечного положения к верхнему положению данной точки. По мере продолжения данного постепенного приращения для перемещения ковша к положению его опорожнения, необходимо чтобы ролик грузового рычага имел опору в каждой точке приращения. Соединяя данные опорные точки в плавную кривую, получаем профиль разгрузочной направляющей (36).

Таким образом, изобретение обеспечивает создание перекидного одноковшового погрузчика, который в результате является более эффективным и экономичным по сравнению с обычным погрузчиком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм перемещения погрузочно-разгрузочной лопаты фронтально-перекидного погрузчика | 1989 |

|

SU1735207A1 |

| Рабочее оборудование фронтального погрузчика | 2023 |

|

RU2823958C1 |

| КОВШОВЫЙ ПОГРУЗЧИК | 1969 |

|

SU257337A1 |

| Одноковшовый фронтальный погрузчик | 1990 |

|

SU1789603A1 |

| Погрузчик | 1981 |

|

SU987038A1 |

| САМОХОДНОЕ ШАССИ ДЛЯ АГРЕГАТИРОВАНИЯ СО СТРОИТЕЛЬНЫМ ОБОРУДОВАНИЕМ | 1994 |

|

RU2072019C1 |

| НАВЕСНОЕ УСТРОЙСТВО ДЛЯ ОТКРЫВАНИЯ И ЗАКРЫВАНИЯ КРЫШЕК ЛЮКОВ ПОЛУВАГОНОВ | 2019 |

|

RU2726337C1 |

| Одноковшовый автоматический погрузчик | 1983 |

|

SU1162742A1 |

| Одноковшовый погрузчик | 1961 |

|

SU144437A1 |

| КОРНЕКЛУБНЕУБОРОЧНЫЙ АГРЕГАТ И.Г.МУХИНА | 1996 |

|

RU2104630C1 |

В изобретении предложен механизм перекидного одноковшового погрузчика для транспортировки материала по проходящей поверху траектории от места загрузки до места выгрузки. Механизм перекидного одноковшового погрузчика содержит по меньшей мере один рычаг управления, шарнирно соединенный на одном конце с рамой шасси, а на другом конце с упорным концом грузового рычага (20), и ковш (16), шарнирно соединенный с загрузочным концом грузового рычага. Поворот рычага управления вокруг его шарнирного соединения обеспечивает перемещение упорного конца грузового рычага из конечной верхней точки, когда загрузочный конец грузового рычага расположен по направлению к низу своей траектории для наполнения ковша, и конечной нижней точки, когда загрузочный конец грузового рычага расположен по направлению к верху своей траектории, с обеспечением уменьшения высоты расположения центра тяжести механизма погрузчика, с сохранением при этом достаточной высоты расположения ковша для того, чтобы не задевать кабину оператора, расположенную на транспортном средстве. Изобретение обеспечивает устойчивость перекидного ковшового погрузчика, предотвращение просыпания груза, а также обеспечивает улучшение видимости для оператора. 17 з.п. ф-лы, 10 ил.

1. Механизм перекидного одноковшового погрузчика для транспортировки материала по проходящей поверху траектории из положения наполнения на загрузочном конце транспортного средства в положение разгрузки на разгрузочном конце транспортного средства, содержащий:

раму шасси, предназначенную для поддержки кузова транспортного средства,

по меньшей мере один рычаг управления, предназначенный для управления перемещением по меньшей мере одного грузового рычага, при этом один конец рычага управления шарнирно соединен с рамой шасси, а другой конец рычага управления шарнирно соединен с первым/упорным концом грузового рычага,

и ковш, шарнирно соединенный с загрузочным концом грузового рычага,

при этом поворот и/или обратный поворот рычага управления вокруг его шарнирного соединения с рамой шасси вызывает перемещение упорного конца грузового рычага, причем указанное перемещение обеспечено в диапазоне от конечной верхней точки упорного конца, в которой ковш и загрузочный конец грузового рычага расположены около нижней точки указанной траектории для наполнения и/или разгрузки ковша, до конечной нижней точки упорного конца, в которой ковш и загрузочный конец грузового рычага расположены около верхней точки указанной траектории, при этом указанный механизм перекидного погрузчика выполнен с возможностью снижения центра тяжести указанного механизма с сохранением высоты расположения ковша, которая является достаточной, чтобы не закрывать кабину оператора, расположенную на транспортном средстве,

отличающийся тем, что указанный механизм содержит также по меньшей мере одну криволинейную направляющую, проходящую по меньшей мере частично вдоль длины рамы шасси и имеющую профиль, обеспечивающий опору для грузового рычага при перемещении ковша по указанной траектории.

2. Механизм по п. 1, в котором грузовой рычаг содержит ролик, закрепленный в точке, расположенной вдоль длины рычага, причем ролик грузового рычага выполнен с возможностью размещения на криволинейной направляющей для направления и опоры при перемещении грузового рычага из положения наполнения в положение разгрузки при эксплуатации.

3. Механизм по п. 1 или 2, содержащий поперечный вал, шарнирно установленный в направлении ширины поперек рамы шасси, при этом на каждом конце поперечного вала установлен рычаг управления, причем каждый рычаг управления шарнирно соединен с грузовым рычагом.

4. Механизм по п. 3, который дополнительно содержит две криволинейные направляющие, располагаемые на противоположных сторонах рамы шасси.

5. Механизм по п. 4, в котором каждая криволинейная направляющая дополнительно содержит две секции: загрузочную секцию, проходящую от загрузочного конца рамы шасси по направлению к середине данной рамы, и разгрузочную секцию, шарнирно соединенную с загрузочной секцией и проходящую от примерно середины рамы шасси по направлению к разгрузочному концу данной рамы.

6. Механизм по п. 5, в котором профиль загрузочной секции криволинейной направляющей является в целом выпуклым, а профиль разгрузочной секции криволинейной направляющей является в целом вогнутым.

7. Механизм по п. 5 или 6, в котором разгрузочная секция криволинейной направляющей выполнена поворотной для обеспечения возможности опускания грузовым рычагом ковша ближе к земле, в положение распределения материала по поверхности.

8. Механизм по любому из пп. 5-7, в котором загрузочная секция криволинейной направляющей содержит фиксатор, расположенный на самом нижнем конце секции, для взаимодействия с роликом в положении наполнения ковша, тем самым обеспечивая возможность приложения направленного вниз давления к ковшу во время наполнения.

9. Механизм по любому из пп. 5-7, в котором к грузовому рычагу прикреплена криволинейная пластина, а к кронштейну, жестко установленному на раме шасси, прикреплен ролик, предназначенный для взаимодействия с криволинейной пластиной, для обеспечения возможности приложения направленной вниз силы к ковшу во время наполнения.

10. Механизм по любому из пп. 5-8, в котором геометрия криволинейной направляющей, положение ролика на грузовом рычаге и точка эффективного крепления упорного конца грузового рычага в его конечном нижнем положении обеспечивают сниженную проходящую поверху траекторию движения ковша и сниженный центр тяжести при перемещении груза от загрузочного конца транспортного средства к разгрузочному концу транспортного средства, а также гарантируют выдвижение ковша на загрузочном конце для наполнения ковша и на разгрузочном конце для обеспечения пространства для выгрузки в приемник или опускания ковша непосредственно к земле.

11. Механизм по любому из пп. 1-10, в котором поворот и обратный поворот рычага управления обеспечен гидроцилиндрами, электрическим приводом или другим соответствующим источником энергии.

12. Механизм по п. 11, в котором только один ход источника энергии необходим для приведения упорного конца грузового рычага в поступательное перемещение из его конечного верхнего положения до конечного нижнего положения с обеспечением тем самым поступательного перемещения ковша из положения его наполнения к вершине его траектории, и только один обратный ход источника энергии необходим для приведения упорного конца грузового рычага в поступательное перемещение из его конечного нижнего положения обратно к его верхнему положению с обеспечением, таким образом, поступательного перемещения ковша из его верхнего положения к положению разгрузки ковша или положению распределения материала на разгрузочном конце транспортного средства.

13. Механизм по п. 12, в котором только один ход источника энергии необходим для приведения упорного конца грузового рычага в поступательное перемещение из его верхнего положения в конечное нижнее положение с обеспечением тем самым поступательного перемещения ковша из положения его разгрузки или положения распределения материала обратно к вершине его траектории, и только один обратный ход источника энергии необходим для приведения упорного конца грузового рычага в поступательное перемещение обратно в его конечное верхнее положение с обеспечением, таким образом, поступательного перемещения ковша из его верхнего положения обратно к положению наполнения ковша, вниз к уровню земли на загрузочном конце транспортного средства.

14. Механизм по п. 12 или 13, в котором полный цикл от наполнения ковша до выгрузки и обратно в положение наполнения ковша требует выполнения только одного хода источника энергии с последующим обратным ходом, а затем еще раз выполнения одного хода источника энергии с последующим обратным ходом.

15. Механизм по любому из пп. 11-14, в котором пуск источника энергии обеспечивается с помощью гидравлических средств с электронным управлением или других соответствующих средств.

16. Механизм по любому из пп. 1-15, в котором ковш соединен с грузовым рычагом через систему штифтов и звеньев и выполнен с возможностью поворота под нагрузкой с помощью источника энергии.

17. Механизм по любому из пп. 1-16, в котором положение ковша относительно грузового рычага при его перемещении по траектории от места наполнения до места разгрузки постоянно меняется для предотвращения просыпания содержимого ковша по пути перемещения от наполнения до разгрузки.

18. Механизм по любому из пп. 1-17, в котором рама шасси содержит оси и колеса, когда она установлена на колесном погрузчике, или гусеницы, когда она установлена на гусеничном транспортном средстве.

| Устройство для определения параметра сопротивления гидравлических гасителей колебаний одностороннего действия тележек железнодорожных вагонов | 1971 |

|

SU541099A1 |

| Погрузочно-разгрузочная лопата к фронтально-перекидному погрузчику | 1974 |

|

SU525572A1 |

| Одноковшовый погрузчик | 1986 |

|

SU1435802A1 |

| EP 1559837 B1, 09.05.2012 | |||

| US 4741662 A1, 03.05.1988 | |||

| РАБОЧЕЕ ОБОРУДОВАНИЕ ЭКСКАВАТОРА | 1991 |

|

RU2007516C1 |

| МАЛОГАБАРИТНЫЙ ЭЛЕКТРОПОГРУЗЧИК | 2012 |

|

RU2539442C2 |

Авторы

Даты

2021-04-29—Публикация

2018-12-12—Подача