Изобретение касается улучшенного снособа получения триарилфосфатов, в частности триксилеиилфосфатов, которые применяются ,в качестве пластификаторов, а также в качестве рабочих жидкостей в системах регулирования .турбин высокого давления.

Известен способ получения триарилфосфатов взаимодействием фенолов с хлорокисью фосфора в присутствии катализатора, например хлористого магния, и включающий стадии этерификации, нейтрализации щелочным агентом, например карбонатом натрия, сушки, вакуум-дистилляции.

Предлагается .проводить нейтрализацию реакционной массы 10%-ным водным раствором аммиака. При нейтрализации аммиаком образуется водно-масляная эмульсия, которая легко расслаивается. Это объясняется малой вязкостью аммиачного растворам значительной разностью В плотностях реакционной массы и водного аммиака, которая составляет 0,183. Вследствие хорошего расслаивания реакционная масса после отделения водного слоя содержит не более 15% эмульсионной воды, а обш,ие потери продукта на стадии нейтрализадии не превышают 6%.

при промывке аммиачной водон снижается кислотность реакционной массы и почти не вымывается непрореагировавший фенол, в то время как при нейтрализации содой или щслочью фенол вымывается в сточные воды, которые требуется подвергать обесфеноливанию. Окончательная очистка продукта атосле в акуум-дистилляции по предлагаемому способу производится путем пропускания его через слой анионообменной смолы, например типа АВ-17. После очистки кислотное число продукта не превышает 0,06 мг КОП/г.

Использование для нейтрализации продукта 10%-ного раствора аммиака и окончательной очистки анионообменной смолы позволяет снизить нотери продукта до 2-3%, сократить объем сточных вод и снизить содержание феНОЛО.В до 0,4-0,8 г/л.

Предлагается технологическая схема ироизводства триарилфосфатов, состоящая из следующих основных стадий:

этерификации фенольной (ксиленольной) фракции хлорокисью фосфора в присутствии хлористого магния;

очистки фосфата-сырца путем пропускания его через слой анионообменной смолы;

абсорбции абгазов (хлористого водорода).

Технологическая схема ироизводства триарил|фосфатов, иредста.вленная на чертеже, иллюстрирует осуществление способа.

О и и с а и и е технологической с х ем ы производства т р и а р и л ф о с ф ат о в. Этерификация фенольных фракций, фенольно-крезольной, крезольной, кспленольной ссуществляется в этерифнкаторе 1, куда из хранилища 2 загружается хлоро-кнсь фосфора, а из хранилища 3 - фенольная фракция. Аппаратурное оформление и температурный режим стадии этерификации аналогичны применяемым в производстве фосфатных пластификаторов. Количество катализатора (хлористого магния) составляет 0,4-0,6% от загрузки фенолов.

Выделяющийся в процессе этернфикации хлористый водород улавливается в оросительном скруббере 4 водой. Пары хлорокиси и фосфора и фенолов конденсируются в холодильнике 5 и стекают в этерификатор.

Нейтрализация и мойка реакционной массы. Реакционная масса после окончания этерификации, имеющая содержание свободных фенолов до 15% и кислотное число около 20-25 мг КОН/г, засасывается в сборник 6 реакционной массы. Из сборника через подогреватель 7, где подогревается до 50°С, реакционная масса подается в центробежный экстрактор-сепаратор 8, туда же из хранилища 9 подается 10%-ный раствор водного аммиака. При нейтрализации аммиаком из продукта удаляются соляная, фосфорная, моно- и диарилфосфорная кислоты и частично фенолы. Верхний водный слой сливается в резервуар сточных вод 10, нейтрализованная реакционная масса поступает в экстракторсепаратор 8а для отмывки водой. Промывная вода (верхний слой) собирается в резервуар сточных вод, промытая реакционная масса поступает в сборник 11.

С у UJ к а реакционной массы. После нейтрализации и промывки реакционная масса содерл :ит обычно до 15% эмульсионной воды, которую необходимо удалить перед вакуум-дистилляцией. Сушка реакционной массы осуществляется в выпарном аппарате пленочного типа 12. Реакционная масса из сборнпка // подается в верхнюю часть аппарата и через распределительное устройство тонкой пленкой стекает но трубам. В межтрубное пространство посгунает пар. Обезвоженная реакционная масса с содержаннем воды от 0,2 до 1% собирается в сборник 13. Эмульсионная вода через конденсатор-холодильник 5а поступает в резервуар.

В а к у у м-д и с т и л л я :Д и я. Обезвоженная реакционная масса ,из сборника 13 поступает в дистилляционный куб 14. Дистилляция осуществляется при остаточном давлении около 20 мм рт. ст. Дистилля;ционный куб снабжен

колонкой 15 на 4-5 теоретических тарелках, вьшолняюпи х роль каплеотстойника-дефлегматора и обесиечивающих получение более четких фракций. Пары дистиллята по выходе из колонки 15 конденсируются в конденсаторе-холодильнике 56 и собираются в приемники фракций: 16, 17 и 18. Продукты из вакуумприемников поступают в сборники соответствующих 19, 20, 21. Первая фракция, состоящая на 80% из непрореагировавщих феНОЛОВ, возвращается на этирификацию, а вторая фракция, состоящая на 75-80% из триарилфосфата, наиравляется на повторную дистилляцию. По окончании вакуум-дистилляции кубовый

остаток выгружается в вакуум-приемник 22, откуда направляется на сжигание.

Анионитная очистка. Триарилфосфат после вакуум-дистилляции содержит до 0,5% фенолов и имеет кислотное число около 0,5 мг

кон/г. Для очистки до требуемых показателей по содерл анию фенола и кислотному числу Триарилфосфат пропускается через слой анионообменной смолы. Фильтрация фосфата проходит в колонне 23, заполненной анионитом и имеющей водяную рубащку. Триксиленилфосфат из сборника 21 через подогреватель 7 а насосом 24 подается в колонну 23, где для снижения вязкости продукта и облегчения прохождения его через фильтр поддерживаегся температура 45-50°С. Очищенный продукт поступает в сборник 25 готового продукта.

Абсорбция хлористого водорода. Хлористый водород, выделяющийся в процессе этерификации, через холодильник 5 поступает в скруббер 4, где улавливается водой.

Образующаяся при этом соляная кислота концентрацией 18-20% лодвергается ингибированию ингибитором «Уникод ПБ-5, иосле чего выдается как товарный .продукт.

Пример. Реакционная масса после этерификации загружалась в металлический куб емкостью 1 л, снабженный электрообо гревом, небольшой колонкой-дефлегматором, холодильником и устройством - небольшой колонкой-дефлегматором, холодильником и устройством для отбора фракций иод вакуумом. Дистилляция лроходит три остаточном давлении 5 льи рт. ст. Первую фракцию отбирают при темцературе 86-9б°С, вторую нри 110-195°С и третью -при 248-260°С.

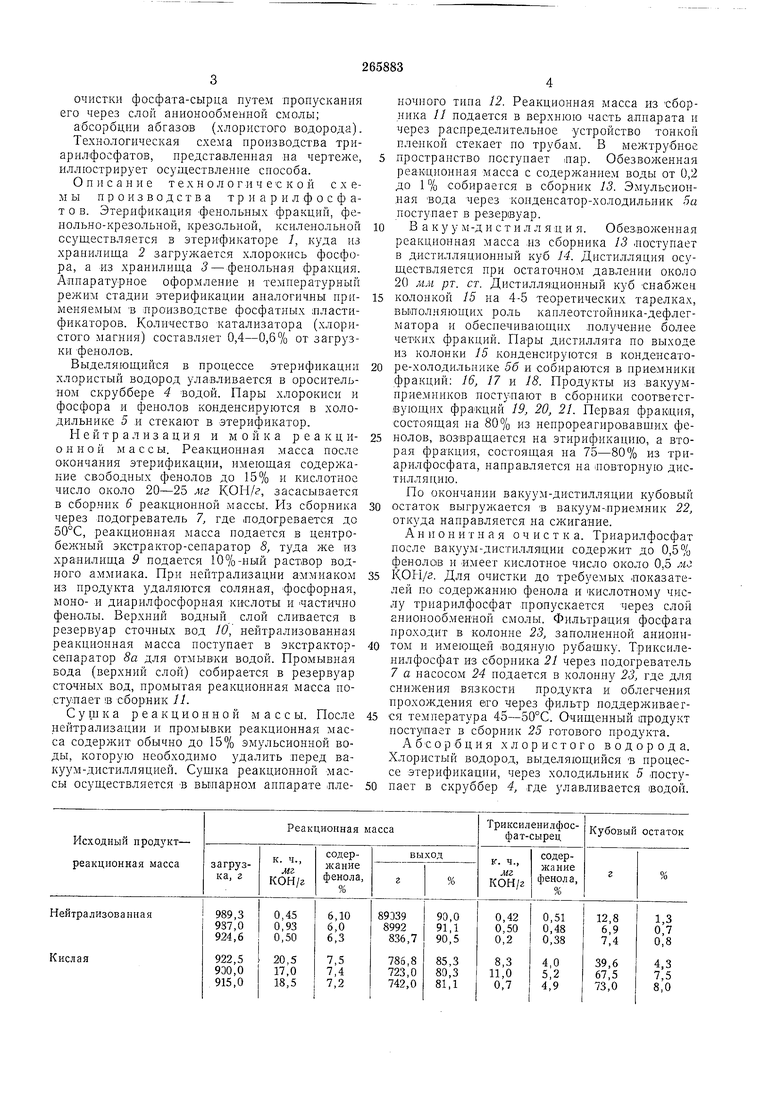

В тех же условиях проводят разгонку реакционной массы, предварительно нейтрализованной 0%-ным .водным раствором аммиака. Результаты опытов приведены в таблице.

Предмет изобретения

1.Способ получения триарилфосфатов взаимодействием фенола с хлорокисью фосфора з присутствии катализатора, .включающий стадии этерификации, нейтрализации, сушки, вакуум-дистилляции, отличающийся тем, что, с целью интенсификации нроцесса и улучшения качества продукта, нейтрализацию ведут водным раствором аммиака и после вакуумдистилляции продукт дополнительно очищают пропусканием его через слой аиионообменной смолы.

2.Способ ПО п. 1, отличающийся тем, что применяют 10%-ный .водный раствор аммиака.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения смешанных триарилфосфатов | 2018 |

|

RU2670105C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИАРИЛФОСФАТОВ | 1991 |

|

RU2028299C1 |

| СПОСОБ ОЧИСТКИ ТРИАРИЛФОСФАТОВ | 1992 |

|

RU2019545C1 |

| Способ регенерации отработанного триарилфосфатного огнестойкого турбинного масла | 2020 |

|

RU2750729C1 |

| Способ получения триарилфосфатов | 1990 |

|

SU1799385A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКОЙ ЖИДКОСТИ МЕЖФАЗНЫМ ФОСФОРИЛИРОВАНИЕМ | 1999 |

|

RU2165427C1 |

| Способ получения огнестойкой основы гидравлической жидкости | 2020 |

|

RU2751888C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА НА ОСНОВЕ ТРИАРИЛФОСФАТОВ | 1969 |

|

SU257373A1 |

| Способ производства огнестойкой жидкости | 2016 |

|

RU2627402C1 |

| Способ получения огнестойкой жидкости | 2018 |

|

RU2667059C1 |

f i у -Л 1П 1 М

Авторы

Даты

1970-01-01—Публикация