Область техники

Предложенное изобретение главным образом относится к сплаву с высокой стойкостью к окислению и к применениям для газовых турбин с использованием этого сплава.

Уровень техники.

Для применения в газовых турбинах (лопатки, сопла, бандажи, камеры сгорания) используют суперсплавы на основе никеля.

Однако в этой области обнаружено одно фундаментальное ограничение суперсплавов на основе никеля, а именно, их стойкость к окислению.

В этой связи следует учитывать, что повреждение при ползучести компонентов газовой турбины связано с зерно граничны ми выделениями. Такие частицы обеспечивают благоприятные центры зарождения пор и микротрещин по границам зерен. Образование карбидов HfC и М23С6 в виде зернограничных выделений также может привести к образованию обедненных зон на границах зерен металла, которые подвержены коррозионному воздействию.

Краткое описание изобретения

Таким образом, существует общая потребность в материалах, подходящих для применения в газовых турбинах, которые показывают хорошие свойства с точки зрения термической усталости в рабочих условиях, низкой плотности, сопротивления изгибу, свойств ползучести и вязкости разрушения, а также повышенную стойкость к окислению.

Важной идеей является обеспечение сплава, в котором выбранные элементы в выбранных диапазонах позволяют значительно повысить стойкость к окислению за счет уменьшения нежелательного образования карбида гафния и осаждения карбидов М23С6. Это позволяет избежать дополнительных расходов и технологической стадии нанесения препятствующих окислению покрытий.

Этот сплав может быть получен с помощью традиционных способов, таких как метод порошковой металлургии и прецизионное литье, а также с помощью новых технологий аддитивного производства (например, технологии прямого лазерного плавления металлов).

Первый аспект настоящего изобретения относится к сплаву с высокой стойкостью к окислению, имеющему номинальный состав, состоящий из:

Со 9,00-9,50 масс. %;

W 9,30-9,70 масс. %;

Cr 8,00-8,70 масс. %;

Al 4,00-15,50 масс. %;

Ti 0,60-0,90 масс. %;

Та 2,80-3,30 масс. %;

Мо 0,40-0,60 масс. %;

Hf вплоть до 1,20 масс. %;

Mn вплоть до 0,05 масс. %;

Si вплоть до 0,02 масс. %;

С вплоть до 0,065 масс. %;

Re 0,00-4,00 масс. %;

Mg, В, Zr, Fe, О, N, S или их смеси вплоть до 0,287 масс. %;

Ni остальное, исходя из массы сплава.

В целом, указанный сплав показывает заметно улучшенную стойкость к окислению по сравнению с традиционными суперсплавами на основе Ni.

Второй аспект настоящего изобретения относится к компонентам газовой турбины, таким как лопатки, сопла, бандажи и камеры сгорания, изготовленные из указанного сплава.

Краткое описание чертежей

На прилагаемых чертежах, которые включены в данный документ и составляют часть описания изобретения, проиллюстрированы примеры воплощений настоящего изобретения, и эти чертежи совместно с подробным описанием поясняют данные воплощения. На чертежах:

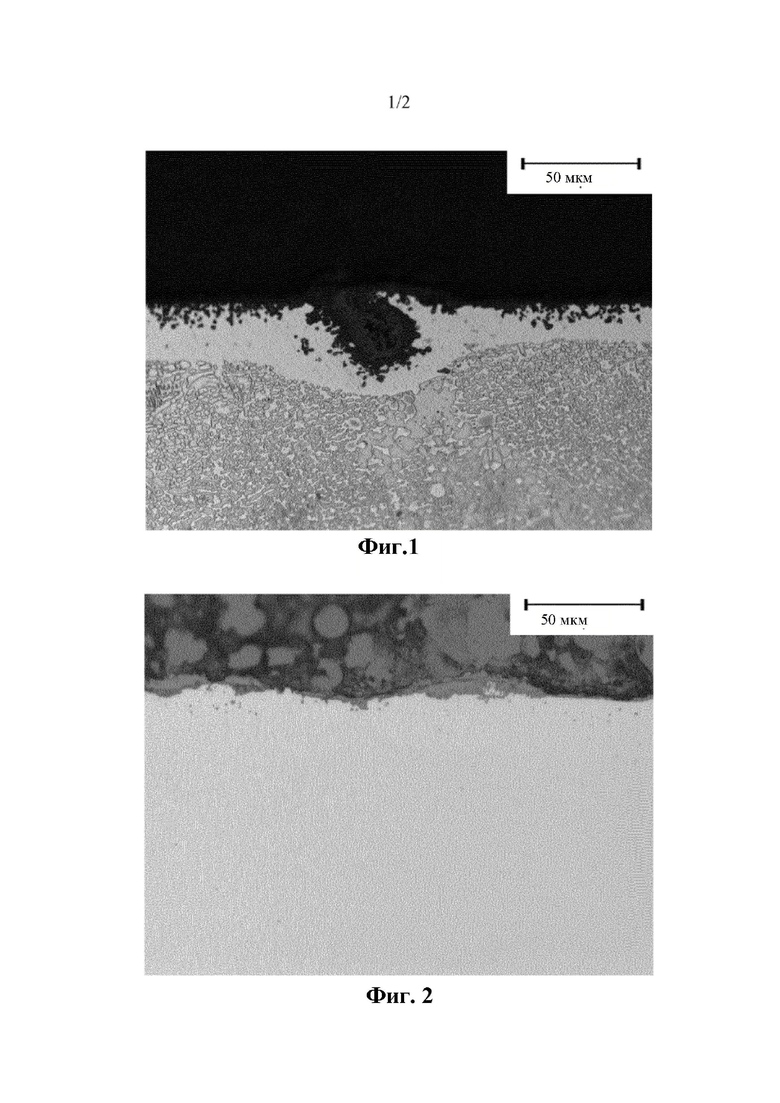

на Фиг. 1 представлена полученная на оптическим микроскопе электронная микрофотография окисленной поверхности обычного сплава «Mar М247 LC» через 1000 ч при температуре 980°С;

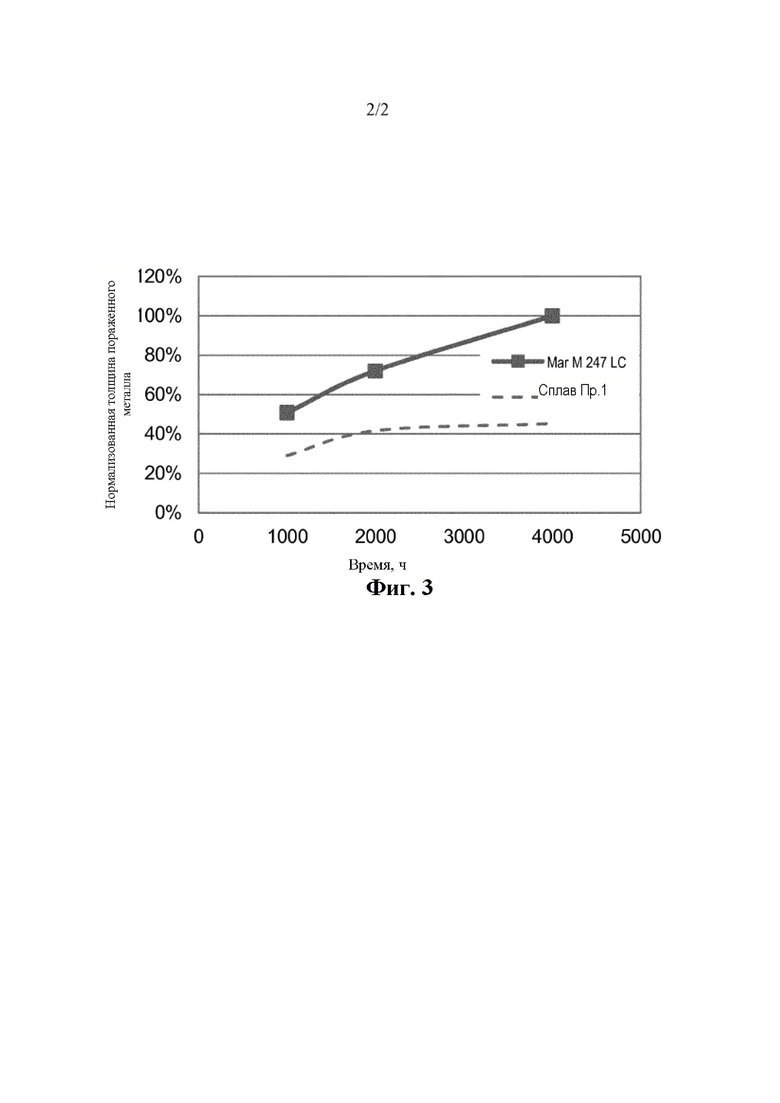

на Фиг. 2 представлена полученная на оптическом микроскопе электронная микрофотография окисленной поверхности сплава по примеру 1 через 1000 ч при температуре 980°С, и

на Фиг. 3 показана толщина поражения металла при температуре 980°С через различные периоды времени (от 1000 до 4000 ч) для сплава Mar М247 LC и сплава по примеру 1. Толщина нормализована относительно максимальной толщины поражения в сплаве Mar М 247 LC.

Подробное описание изобретения

Нижеследующее описание примеров воплощений сделано со ссылкой на прилагаемые чертежи.

Нижеследующее описание не ограничивает изобретение. Вместо этого, объем изобретения определен в прилагаемой формуле изобретения.

Ссылка на протяжении всего описания изобретения на «одно воплощение» или «воплощение» означает, что конкретный признак, конструкция или характеристика, описанные применительно к воплощению, включены по меньшей мере в одно воплощение раскрытого изобретения. Таким образом, появление фраз «в одном воплощении» или «в воплощении» в различных местах на протяжении всего описания изобретения необязательно относится к одному и тому же воплощению. Кроме того, конкретные признаки, конструкции или характеристики могут быть объединены любым подходящим способом в одном или более воплощений.

Первый аспект настоящего изобретения относится к сплаву с высокой стойкостью к окислению, имеющему номинальный состав, состоящий из:

Со 9,00-9,50 масс. %;

W 9,30-9,70 масс. %;

Cr 8,00-8,70 масс. %;

Al 4,00-15,50 масс. %;

Ti 0,60-0,90 масс. %;

Та 2,80-3,30 масс. %;

Мо 0,40-0,60 масс. %;

Hf вплоть до 1,20 масс. %;

Mn вплоть до 0,05 масс. %;

Si вплоть до 0,02 масс. %;

С вплоть до 0,065 масс. %;

Re 0,00-4,00 масс. %;

Mg, В, Zr, Fe, О, N, S или их смеси вплоть до 0,287 масс. %;

Ni остальное, исходя из массы сплава.

Следует отметить, что указанный выше сплав содержит пониженное количество гафния и углерода, так что достигается превосходная стойкость к окислению, как это показано в нижеследующих примерах. Кроме того, указанный выше сплав обладает улучшенной стойкостью к окислению благодаря определенным диапазонам содержания W и Cr.

В некоторых воплощениях сплава с высокой стойкостью к окислению Al присутствует в количестве 4,00-10,50 масс. %.

В других воплощениях сплава с высокой стойкостью к окислению Mg присутствует в количестве вплоть до 0,008 масс. % и Мо, В, Zr, Fe, О, N, S или их смеси присутствуют в количестве вплоть до 0,879 масс. %.

В других воплощениях сплава с высокой стойкостью к окислению Мо присутствует в количестве вплоть до 0,60 масс. %, предпочтительно 0,40-0,60 масс. %, и Mg, В, Zr, Fe, О, N, S или их смеси присутствуют в количестве вплоть до 0,287 масс. %.

В других воплощениях сплава с высокой стойкостью к окислению В присутствует в количестве вплоть до 0,015 масс. %, предпочтительно 0,005-0,015 масс. %, и Mg, Мо, Zr, Fe, О, N, S или их смеси присутствуют в количестве вплоть до 0,872 масс. %.

В других воплощениях сплава с высокой стойкостью к окислению, Zr присутствует в количестве вплоть до 0,015 масс. %, предпочтительно 0,005-0,015 масс. %, и Mg, Мо, В, Fe, О, N, S или их смеси присутствуют в количестве вплоть до 0,872 масс. %.

В других воплощениях сплава с высокой стойкостью к окислению Fe присутствует в количестве вплоть до 0,20 масс. %, и Mg, Мо, В, Zr, О, N, S или их смеси присутствуют в количестве вплоть до 0,687 масс. %.

В других воплощениях сплава с высокой стойкостью к окислению О присутствует в количестве вплоть до 0,02 масс. %, и Mg, Мо, В, Zr, Fe, N, S или их смеси присутствуют в количестве вплоть до 0,867 масс. %.

В других воплощениях сплава с высокой стойкостью к окислению N присутствует в количестве вплоть до 0,005 масс. %, и Mg, Мо, В, Zr, Fe, О, S или их смеси присутствуют в количестве вплоть до 0,882 масс. %.

В других воплощениях сплава с высокой стойкостью к окислению S присутствует в количестве вплоть до 0,004 масс. %, и Mg, Мо, В, Zr, Fe, О, N или их смеси присутствуют в количестве вплоть до 0,883 масс. %.

В предпочтительных воплощениях сплав с высокой стойкостью к окислению имеет номинальный состав, состоящий из:

Со 9,00-9,50 масс. %

W 9,30-9,70 масс. %

Cr 8,00-8,70 масс. %

Al 4,00-10,50 масс. %

Ti 0,60-0,90 масс. %

Та 2,80-3,30 масс. %

Hf вплоть до 1,20 масс. %

Mn вплоть до 0,05 масс. %

Mg вплоть до 0,008 масс. %

Мо вплоть до 0,60 масс. %

Si вплоть до 0,02 масс. %

В вплоть до 0,015 масс. %

Zr вплоть до 0,015 масс. %

Fe вплоть до 0,20 масс. %

О вплоть до 0,020 масс. %

N вплоть до 0,0050 масс. %

S вплоть до 0,0040 масс. %

С вплоть до 0,065 масс. %

Re 0,0-0,4 масс. %

Ni остальное,

исходя из массы сплава.

В конкретных предпочтительных воплощениях сплава с высокой стойкостью к окислению Al присутствует в количестве 5,25-5,75 масс. %.

В других предпочтительных воплощениях сплава с высокой стойкостью к окислению Hf присутствует в количестве 1,00-1,20 масс. %.

В других предпочтительных воплощениях сплава с высокой стойкостью к окислению Re присутствует в количестве 0,0-3,0 масс. %.

Конкретное предпочтительное воплощение соответствует сплаву с высокой стойкостью к окислению, имеющему номинальный состав, состоящий из:

Со 9,07 масс. %

W 9,36 масс. %

Cr 8,43 масс. %

Al 5,73 масс. %

Ti 0,65 масс. %

Та 2,93 масс. %

Мо 0,51 масс. %

Hf 1,02 масс. %

Mn вплоть до 0,001 масс. %

Mg вплоть до 0,060 масс. %

Si 0,06 масс. %

В 0,010 масс. %

Zr 0,012 масс. %

Fe 0,035 масс. %

О 0,014 масс. %

N 0,002 масс. %

S вплоть до 0,010 масс. %

С 0,043 масс. %

Re 0,0 масс. %

Ni остальное,

исходя из массы сплава.

Как показано на Фиг. 1, наблюдаемое повреждение от окисления обычного сплава «Mar М 247 LC» отличается пронизывающим разъеданием из-за окисления. Анализ методом ЭДС (энергодисперсионной спектроскопии) внутреннего окисления показывает, что преимущественно присутствует Al2O3, наряду с оксидами Hf и Та. Одним из возможных объяснений такого типа окисления является то, что карбиды Hf имеют большее сродство к кислороду, чем металл основы. Некоторые исследования, опубликованные в литературе, показывают, что частицы HfO2 действуют как пути диффузии по телу зерна для транспортировки кислорода в связи с тем, что диффузионная способность кислорода в HfO2 на несколько порядков выше, чем в Al2O3. Это приводит к преимущественной локализации наращивания окалины вблизи этих частиц, тем самым вызывая глубокое проникновение сформированных окалин HfO2 в основу. Кислород, транспортируемый через этот путь диффузии по телу зерна, реагирует с атомами Al в окружающих областях с образованием окалин Al2O3. Таким образом, образуются «стержни» окалины HfO2, окруженные окалиной А12О3.

Напротив, как показано на Фиг. 2, сплав по настоящему изобретению показывает однородный оксидный слой без преимущественного локализованного утолщения окалины, но со сплошным слоем воздействия, что приводит к получению половины толщины по сравнению с традиционным сплавом «Mar М 247 LC».

Окислительные испытания, выполненные со сплавом по настоящему изобретению, показали, что его стойкость к окислению повышена по сравнению с традиционным сплавом «Mar М 247 LC», т.е. сравнительным суперсплавом на основе Ni, как показано на Фиг. 3.

Сплав по настоящему изобретению может быть получен способом, известным в технике, таким как метод порошковой металлургии, прецизионное литье, прямое лазерное плавление металлов (ПЛПМ), селективное лазерное плавление (СЛП), селективное лазерное спекание (СЛС), лазерная формовка металлов (ЛФМ) или электронно-лучевое плавление (ЭЛП).

В целом, процесс получения сплава можно осуществлять до достижения заданной толщины и формы сплава.

Однако в предпочтительных способах сплав получают посредством прямого лазерного плавления металлов (ПЛПМ) с последующим процессом горячего изостатического прессования (ГИП). Затем полученный раствор сплава подвергают термической обработке и обеспечивают возможность его охлаждения и затвердевания.

В некоторых воплощениях сплав получают посредством ПЛПМ, при котором источник энергии имеет мощность 150-370 Вт, предпочтительно 350 Вт.

В других воплощениях полученная толщина порошкового слоя предпочтительно составляет менее 0,06 мм (т.е. 60 мкм). В частности, предпочтительной является толщина слоя приблизительно 0,04 мм.

Шаг сканирования источника питания предпочтительно устанавливают таким образом, чтобы обеспечить значительное перекрывание соседних полос сканирования. Перекрывание полос сканирования источника питания позволяет обеспечить снижение напряжений, создаваемых последующей смежной полосой сканирования, и позволяет эффективно обеспечить непрерывную термообработку материала.

Затем осуществляют процесс горячего изостатического прессования (ГИП) с целью получения сплава с заданными свойствами. Хороших результатов достигают по истечении 4 часов, при давлении 140 МПа и температуре 1260°С, при скорости нагрева и охлаждения 8-15°С/мин.

Затем полученный раствор сплава подвергают термической обработке и обеспечивают возможность его охлаждения и затвердевания.

Следует понимать, что все аспекты, определяемые как предпочтительные и преимущественные для сплава, следует рассматривать как предпочтительные и преимущественные также и для соответствующих способов получения.

Второй аспект настоящего изобретения относится к компонентам газовой турбины, таким как лопатка, сопло, камеры сгорания и бандаж, полученные из указанного сплава.

Также следует понимать, что все сочетания предпочтительных аспектов сплава и способа получения, а также их применения в газовых турбинах, как указано выше, можно считать раскрытыми в данном документе.

Хотя аспекты настоящего изобретения, раскрыты полностью и подробно в связи с несколькими примерами воплощений изобретения, специалисту в данной области техники очевидно, что возможно множество модификаций, изменений и опущений без существенного отступления от изобретательского замысла и преимуществ изобретения и от области защиты изобретения, определенной в прилагаемой формуле изобретения. Следовательно, правомерный объем защиты изобретения следует определять только путем самого широкого толкования прилагаемой формулы изобретения, чтобы охватить все такие модификации, изменения и опущения. Кроме того, порядок или последовательность любых стадий технологии или способа могут быть изменены или перераспределены в соответствии с альтернативными воплощениями.

Примеры Пример 1

Полученный сплав имел следующий номинальный состав:

Со 9,07 масс. %

W 9,36 масс. %

Cr 8,43 масс. %

Al 5,73 масс. %

Ti 0,65 масс. %

Та 2,93 масс. %

Мо 0,51 масс. %

Hf 1,02 масс. %

Mn вплоть до 0,001 масс. %

Mg вплоть до 0,060 масс. %

Si 0,06 масс. %

В 0,010 масс. %

Zr 0,012 масс. %

Fe 0,035 масс. %

О 0,014 масс. %

N 0,002 масс. %

S вплоть до 0,010 масс. %

С 0,043 масс. %

Re 0,0 масс. %

Ni остальное,

исходя из массы сплава.

Сплав получали посредством ПЛПМ, где источник мощности имел энергетическую мощность приблизительно 350 Вт. Полученная толщина порошкового слоя составляла приблизительно 0,04 мм.

Шаг сканирования источника питания предпочтительно устанавливали таким образом, чтобы обеспечить значительное перекрывание соседних полос сканирования. Перекрывание полос сканирования источника питания позволяет обеспечить снижение напряжений, создаваемых последующей смежной полосой сканирования, и позволяет эффективно обеспечить непрерывную термообработку материала.

Затем осуществляли процесс горячего изостатического прессования (ГИП) в течение 4 часов, при мощности 140 МПа и температуре 1260°С при скоростях нагрева и охлаждения 8-15°С/мин.

Затем полученный раствор сплава подвергали термической обработке и обеспечивали возможность его охлаждения и затвердевания.

Пример 2

Оценивали стойкость к окислению сплава по примеру 1 посредством осуществления статических окислительных испытаний при температуре 870°С в течение 4000 ч.

Испытания проводили на образцах в виде таблеток диаметром 25 мм и толщиной 3 мм.

Подвергнутые окислению образцы разрезали на две части и подготавливали традиционным способом для металлографического наблюдения их толщины. Толщину оценивали с помощью оптического микроскопа (ОМ) и измеряли весь пораженный окислением слой.

Представлены фотографии ОМ микроструктуры для традиционного сплава Mar М247 LC (на Фиг. 1) и сплава по примеру 1 (на Фиг. 2). В частности, повреждение в ходе окисления традиционного сплава Mar М247 LC, характеризующееся пронизывающим разъеданием из-за окисления, что связано с карбидами гафния, хорошо видно на Фиг. 1. С другой стороны, сплав по примеру 1 отличается однородным слоем окисления.

На Фиг. 3 представлена толщина пораженного металла при температуре 980°С по истечении различных периодов времени (от 1000 до 4000 ч) для традиционного сплава Mar М247 LC и сплава по примеру 1. Толщина нормализована относительно максимальной толщины поражения в сплаве Mar М 247 LC. Хорошо заметны улучшенные свойства сплава по примеру 1 при окислении, у которого толщина пораженного металла в два раза меньше по сравнению с традиционным сплавом Mar М247 LC.

Изобретение относится к металлургии, а именно к сплаву с высокой стойкостью к окислению, и может быть использовано при изготовлении компонентов газовой турбины. Сплав с высокой стойкостью к окислению содержит, мас.%: Со 9,00-9,50, W 9,30-9,70, Cr 8,00-8,70, Al от более 8,00 до 15,50, Ti 0,60-0,90, Та 2,80-3,30, Мо 0,40-0,60, Hf вплоть до 1,20, Ni - остальное. Сплав может быть получен посредством метода порошковой металлургии, прецизионного литья, прямого лазерного плавления металлов (ПЛПМ), селективного лазерного плавления (СЛП), селективного лазерного спекания (СЛС), лазерной формовки металлов (ЛФМ) или электронно-лучевого плавления (ЭЛП). Сплав характеризуется высокой стойкостью к окислению. 3 н. и 3 з.п. ф-лы, 3 ил., 2 пр.

1. Сплав с высокой стойкостью к окислению, содержащий, мас.%:

Со 9,00-9,50

W 9,30-9,70

Cr 8,00-8,70

Al от более 8,00 до15,50

Ti 0,60-0,90

Та 2,80-3,30

Мо 0,40-0,60

Hf вплоть до 1,20

Ni - остальное.

2. Сплав по п. 1, отличающийся тем, что содержание Al составляет от более 8,00 до 10,50 мас. %.

3. Сплав по п. 1, отличающийся тем, что содержание Hf составляет 1,00-1,20 мас.%.

4. Сплав по любому из пп. 1-3, отличающийся тем, что он получен посредством метода порошковой металлургии, прецизионного литья, прямого лазерного плавления металлов (ПЛПМ), селективного лазерного плавления (СЛП), селективного лазерного спекания (СЛС), лазерной формовки металлов (ЛФМ) или электронно-лучевого плавления (ЭЛП).

5. Применение сплава с высокой стойкостью к окислению по любому из пп. 1-4 в качестве материала для изготовления компонента турбомашины с использованием аддитивных технологий.

6. Компонент газовой турбины, представляющий собой лопатку, сопло, камеру сгорания или бандаж, характеризующийся тем, что он изготовлен из сплава по любому из пп. 1-4.

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ | 0 |

|

SU207874A1 |

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| DE 4126989 A1, 12.03.1992 | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| US 20040221925 A1, 11.11.2004 | |||

| US 20140199164 A1, 17.07.2014 | |||

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ПРИМЕНЕНИЯ В ГАЗОВЫХ ТУРБИНАХ | 2007 |

|

RU2443792C2 |

Авторы

Даты

2021-07-07—Публикация

2020-07-23—Подача