Изобретение относится к химии и технологии полимеров, в частности технологии получения полимерных материалов с открытыми порами, которые могут быть использованы в производстве пленок, фильтров, мембран, сорбентов и других газо- и жидкостно- проницаемых, а также теплоизолирующих изделий; сепараторов аккумуляторных батарей, матриц для получения нанокомпозитов, полимер-полимерных смесей и т.д.

Известны общие подходы к синтезу пористых полимерных материалов [Advanced sorbents for oil-spill cleanup: recent advances and future perspectives / J. Ge, H.-Y. Zhao, H.-W. Zhu, J. Huang // Advanced Materials. - 2016. - Vol. 28. - P. 10459-10490., Saleem, J. Oil sorbents from plastic wastes and polymers: A review / J. Saleem, M. A. Riaz, G. McKay // Journal of Hazardous Materials. - 2018. - Vol. 341. - P. 424-437., Handbook of Porous Solids / Edited by F. Schuth, K. S. W. Sing, and J. Weitkarnp. - WILEY-VCH Verlag GmbH, 2002. - P. 1964-2013., Gu, S. Open cell aerogel foams with hierarchical pore structures / S. Gu, S. C. Jana // Polymer. - 2017. - Vol. 127. - P. 1-9]: использование вспенивающих агентов различной природы [Основы технологии переработки пластмасс: Учебник для вузов / С.В. Власов, Л.Б. Кандырин, В.Н. Кулезнев и др. - М. : Мир, 2006. - 600 с.], формование на твердых и мягких шаблонах [Hou, Q. Preparation of interconnected highly porous polymeric structures by a replication and freeze-drying process / Q. Hou, D. W. Grijpma, J. Feijen // J. Biomed Mater Res. B. Appl. Biomater. - 2003. - Vol. 67. - P. 732-740], холодная вытяжка в присутствии жидких сред, вызывающих набухание полимера [патент США № 3426754, МПК A61F13/02 и др., 1969 г. и патент США № 3839516, МПК B29C44/00 и др., 1974 г.], термоиндуцированное фазовое разделение [Wang, G. Facile synthesis of flexible macroporous polypropylene sponges for separation of oil and water / G. Wang, H. Uyama// Scientific Reports. - 2016. - Vol. 6. - P. 21265-21269., Preparation and characterization of ECTFE hollow fiber membranes via thermally induced phase separation / H. Karkhanechi, S. Rajabzadeh, E. D. Nicolò, H. Usuda // Polymer. - 2016. - Vol. 99. - P. 515-524], сшивание полимерных порошков [авторское свидетельство СССР 1666476, МПК C08J 9/24, C08L 23/06, 1991 г.], использование фазового разделения, индуцированного действием нерастворителя и/или его паров [Superwetting polypropylene aerogel supported form-stable phase change materials with extremely high organics loading and enhanced thermal conductivity / H. Hong, Y. Pan, H. Sun, Z. Zhu // Solar Energy Materials and Solar Cells. - 2018. - Vol. 174. - P. 307-313., Additive-free poly(vinylidene fluoride) aerogel for oil/water separation and rapid oil adsorption / X. Chen, Y. N. Liang, X. Tang, W. Shen, X. Hu // Chemical Engineering Journal. - 2017. - Vol. 308. - P. 18-26], химически индуцированного фазового разделения, в котором при непосредственном разделении происходит реакция полимеризации [Facile Synthesis of Marshmallow-like Macroporous Gels Usable under Harsh Conditions for the Separation of Oil and Water / G. Hayase, K. Kanamori, M. Fukuchi, H. Kaji // Angewandte Chemie. - 2013. - Vol. 52. - P. 1-5., Handbook of Porous Solids / Edited by F. Schuth, K. S. W. Sing, and J. Weitkarnp. - WILEY-VCH Verlag GmbH, 2002. - 1964 - 2013], совмещение вышеуказанных способов [Gu, S. Open cell aerogel foams with hierarchical pore structures / S. Gu, S. C. Jana // Polymer. - 2017. - Vol. 127. - P. 1-9].

Лишь немногие из них предложены или реализованы для самых многотоннажных, дешевых и широко распространенных полиолефинов - полиэтилена и полипропилена, причем структуры с открытыми порами, пригодные для использования в качестве мембран и фильтров, описаны в единичных работах.

Так, в патенте РФ № 2224773 [МПК C08J 9/04, B29C 67/20 и др., 2004 г.] приводится технология получения вспененных полиолефинов с открытыми ячейками (порами), которые можно применить в качестве звукоизоляции. Образование пористой структуры обеспечивается за счет использования вспенивающих агентов непосредственно в процессе переработки. Недостатком технологий с использованием вспенивающих агентов является наличие закрытых и открытых пор.

Скорее всего, материал, полученный по технологии, отраженной в патенте РФ № 2194719 [МПК C08F 6/12, 2002 г.], является пористым, хотя прямых указаний на этот факт в тексте патента нет. В данной работе использовались полиолефины, патент посвящен способу выделения полиолефинов из растворов.

Известны способы получения нанопористых полимеров, в том числе полиолефинов, методом одноосной или двуосной вытяжки в физически активной среде [патент РФ № 2676765, МПК B29C 55/04, B29C 55/12, 2019 г.; патент РФ № 2308375, МПК B29C 55/06, C08J 9/28, 2007 г.; и др]. Недостатком данных методов является сложность технологии вытяжки и регулирования пористости изделий.

Известен способ получения пористых полимерных материалов различных размеров общей совокупностью методов, основанных на физическом разделении смеси полимер-растворитель. Растворитель представляет собой смеси веществ различной растворяющей способности по отношению к растворяемому полимеру. Так, самая простая система состоит из следующих составляющих: полимер, «хороший» растворитель, «плохой» растворитель. Общий принцип действия данной группы методов основан на образование гомогенной системы при определенных условиях (это условие является необходимым и достаточным) и последующем нарушении гомогенности с образованием границ разделов фаз: жидкость-твердое тело, жидкость-жидкость для повышения зародышеобразования выпадающего осадка полимера. Принцип физического разделения может быть реализован в следующих вариантах: термически индуцированное [Wang, G. Facile synthesis of flexible macroporous polypropylene sponges for separation of oil and water / G. Wang, H. Uyama// Scientific Reports. - 2016. - Vol. 6. - P. 21265-21269], химически индуцированное [Facile Synthesis of Marshmallow-like Macroporous Gels Usable under Harsh Conditions for the Separation of Oil and Water / G. Hayase, K. Kanamori, M. Fukuchi, H. Kaji // Angewandte Chemie. - 2013. - Vol. 52. - P. 1-5], индуцированное нерастворителем и/или его парами [Additive-free poly(vinylidene fluoride) aerogel for oil/water separation and rapid oil adsorption / X. Chen, Y. N. Liang, X. Tang, W. Shen, X. Hu // Chemical Engineering Journal. - 2017. - Vol. 308. - P. 18-26]. Общим недостатком является обязательное применение лиофильной сушки при извлечении одного из растворителей, что лимитирует процесс по следующим факторам: время, сложность процесса, производительность по массе готового продукта, ограничения по применяемым растворителям.

Известен способ формирования пористой структуры методом спекания порошков полиэтилена, облученного и необлученного ионизирующим излучением, с последующим уплотнением и спеканием [авторское свидетельство СССР 1666476, МПК C08J 9/24, C08L 23/06, 1991 г.]. В описании изобретения имеются только некоторые технические данные полученных мембран (прочность на растяжение, воздухопроницаемость, потери напора воздуха, размер пузырьков воздуха), необходимые для вывода о соответствии материала требованиям, предъявляемым к пористым пластинам для мелкопузырчатой аэрации в аэротенках. Данные о плотности, пористости и размерах пор не приведены.

Таким образом, известные способы изготовления открытопористых материалов на основе полиолефинов, в частности полиэтиленов немногочисленны.

В качестве ближайшего аналога принят способ получения пористого материала, применимый к различным полимерам: модифицированному поливиниловому спирту, альгинату натрия, карбоксиметилцеллюлозе, декстрановым полимерам, фосфоцеллюлозе и др. [патент РФ № 2035476, МПК C08J 9/00, 1995 г.]. Пористый материал получают путем приготовления водного раствора полимерной соли с последующим его замораживанием и удалением водного растворителя. Удаление водного растворителя осуществляют без размораживания замерзших исходных компонентов, после чего проводят обработку полимера раствором кислоты или соли в органическом растворителе, являющимся нерастворителем полимера, с последующим удалением обрабатывающего раствора. Способ характеризуется тем, что удаление водного растворителя осуществляется лиофильной сушкой или криоэкстрапцией.

Недостатком данного метода является ограничение в применимости только к водорастворимым полимерам.

Задачей, на решение которой направлено заявляемое изобретение, является разработка простого и удобного способа получения макропористых полиэтиленов высокой плотности с открытой структурой пор и с заданной порозностью.

Технический результат, который достигается при решении поставленной задачи, выражается в снижении трудоемкости изготовления, простоте аппаратурного оформления и получении материала:

- с заданной порозностью;

- макропористого с возможной мезопористостью (по классификации ИЮПАК) с размерами пор как 100-300 нм, так и группами полостей меньше 70 нм с наличием нитей полиэтилена (на основе SEM);

- с высокими значениями краевых углов по отношению к воде;

- проницаемого по отношению к неполярным органическим соединениям;

- ограниченно проницаемого по отношению к воде.

Поставленная задача решается тем, что способ получения полимерного материала с открытыми порами, включающий приготовление раствора полимера, добавление шаблона, удаление растворителя, формование материала, удаление шаблона, отличается тем, что смешивают полимер, в качестве которого используют полиэтилен высокой плотности, растворитель, в качестве которого используют толуол, и шаблон, в качестве которого используют парафин, при массовых соотношениях полиэтилен : толуол, равном 1:29 и полиэтилен : парафин, равном 1:2-58, при температуре 70-110°С и интенсивности перемешивания 400-600 об/мин до образования гомогенного раствора, полученный раствор охлаждают естественным путем до температуры 20-27°С и отделяют выпавший твердый осадок путем фильтрации, из которого формуют материал и удаляют из него остатки толуола, далее производят удаление парафина экстракцией хлористым метиленом, а после осуществляют сушку от остатков хлористого метилена.

Кроме того, материал формуют механическим путем, получая слои толщиной 4-40 мм.

Кроме того, выпадение твердого осадка происходит при температуре 40-43°С.

Кроме того, остатки толуола из материала удаляют с помощью естественной сушки в течение минимум 24 часов.

Кроме того, остатки толуола из материала удаляют вакуумированием.

Кроме того, парафин из материала с массовым соотношением полиэтилен : парафин 1:2-10 удаляют путем экстракции хлористым метиленом в течение 10-12 часов.

Кроме того, парафин из материала с массовым соотношением полиэтилен : парафин больше чем 1:10 удаляют путем экстракции хлористым метиленом в течение 15-17 часов.

Кроме того, остатки хлористого метилена из материала удаляют с помощью естественной сушки.

Кроме того, остатки хлористого метилена из материала удаляют вакуумированием.

Сопоставительный анализ совокупности существенных признаков предлагаемого технического решения и совокупности существенных признаков прототипа и аналогов свидетельствует о его соответствии критерию «новизна».

При этом отличительные признаки формулы изобретения решают следующие функциональные задачи.

Признак «в качестве [полимера] используют полиэтилен высокой плотности» описывает тип используемого сырья - многотоннажный, дешевый и широко распространенный полиолефин с большим диапазоном эксплуатационных свойств.

Признак «в качестве [растворителя] используют толуол» описывает тип растворителя для полимера, который должен удовлетворять следующим требованиям:

- полностью растворять полимер при повышенных температурах;

- прекращать растворение и приводить к осаждению полимера и шаблона при температурах в диапазонах, близких или достигающих нормальных значений (20-27°С).

Признак «в качестве [шаблона] используют парафин» описывают тип шаблона, который выступает в качестве структурообразователя и термофиксатора структуры раствора, который отвечает следующим требованиям:

- возможность получения гомогенных смесей с растворителем при определенных условиях;

- меньшая растворяющая способность по отношению к полимеру по сравнению растворителем;

- твердое агрегатное состояние при нормальных условиях;

- доступность и химическая устойчивость.

Признак «в массовом соотношении полиэтилен : толуол, равном 1:29» описывает соотношение компонентов по массе, которое определено исходя из растворяющей способности и условий процесса.

Признак «в массовом соотношении полиэтилен : парафин, равном 1:2-58» описывает соотношение компонентов по массе и позволяет задавать порозность получаемого материала в пределах не более 1:10.

Задание массового соотношения толуол : парафин (или превышение соотношения полиэтилен : парафин более чем 1:10) позволяет создавать материалы с большой порозностью, однако повышенной контракцией и хрупкостью полученного материала.

Признаки «смешивают полимер, растворитель и шаблон при температуре 70-110°С и интенсивности перемешивания 400-600 об/мин до образования гомогенного раствора» описывают технологию приготовления раствора, при этом минимальная температура 70°С и интенсивность перемешивания 400-600 об/мин обеспечивают растворение в толуоле как полиэтилена, так и парафина.

Признаки «[гомогенный раствор] охлаждают естественным путем до температуры 20-27°С и отделяют выпавший твердый осадок путем фильтрации» описывают процесс удаления части растворителя из раствора.

Признак «формуют материал» и признаки первого и второго зависимых пунктов формулы описывают процесс и режимные характеристики формования материала, а также описывают значение температуры, при которой полиэтилен застывает в растворе, содержащем полиэтилен, парафин и остатки толуола, как следствие, фиксируется структура этого раствора с образованием связанных друг с другом пор и формированием развитой внутренней поверхности, способной сорбировать и пропускать сконденсированные неполярные органические соединения и их смеси.

Признак «удаляют из [материала] остатки толуола», а также признаки третьего и четвертого зависимых пунктов формулы описывают процесс и режимные характеристики удаления остатков толуола.

Признак «производят удаление парафина экстракцией хлористым метиленом, а после осуществляют сушку от остатков хлористого метилена», а также признаки зависимых пунктов формулы с пятого по восьмой описывают процесс и режимные характеристики удаления парафина и остатков хлористого метилена из материала.

Причем растворитель, которым производится удаление парафина, должен удовлетворять следующим требованиям:

- иметь низкую температуру кипения, которая не менее чем на 10°С ниже температуры размягчения полимера;

- иметь значительную растворяющую способность по отношению к шаблону;

- быть инертным по отношению к полимеру при температуре кипения.

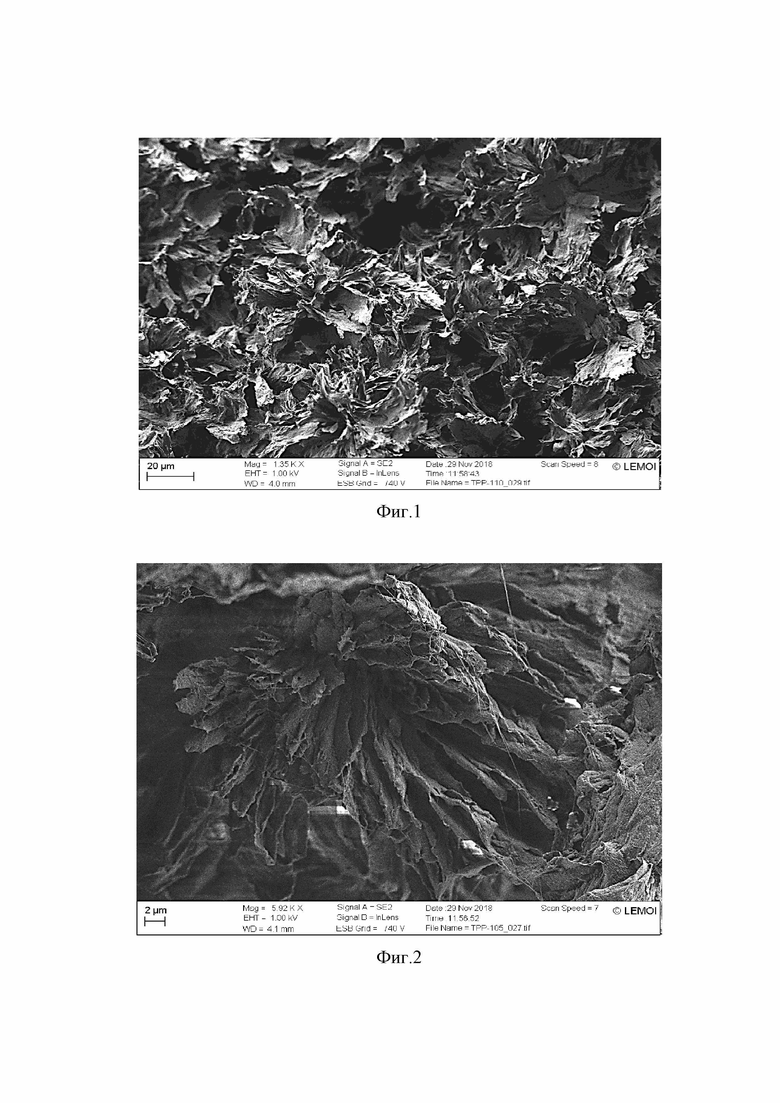

На фиг.1 показана структура образца по примеру 1 при 20 мкм.

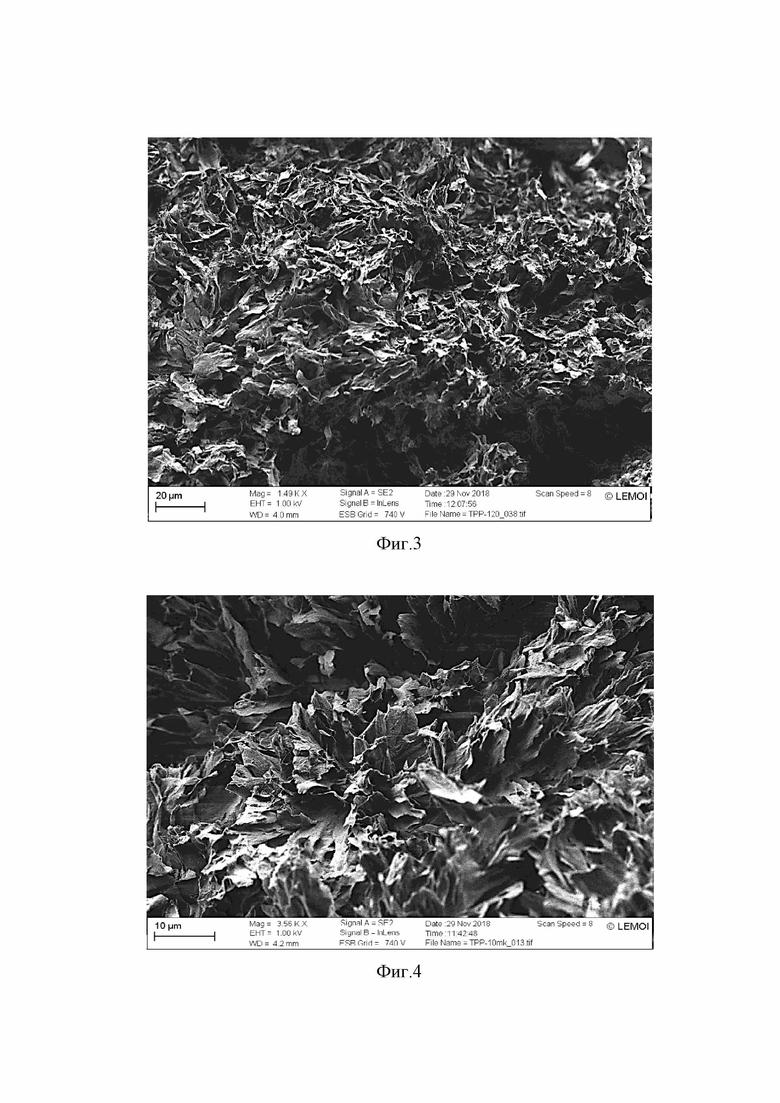

На фиг.2 показана структура образца по примеру 2 при 2 мкм.

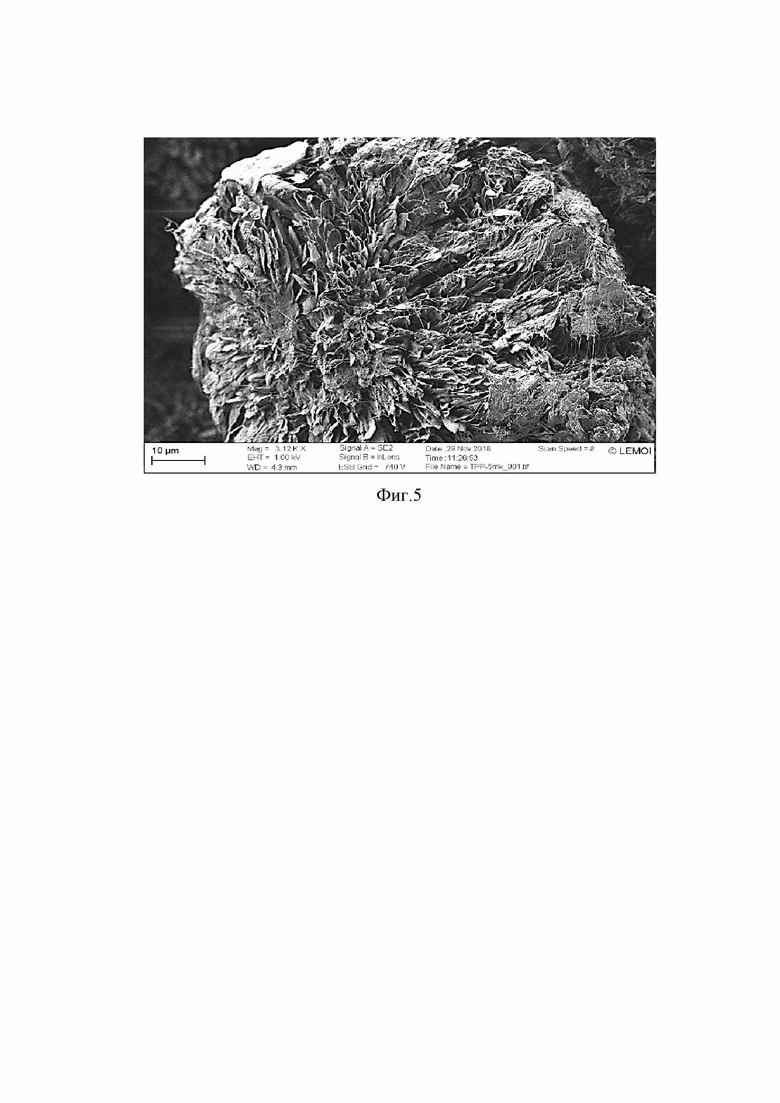

На фиг.3 показана структура образца по примеру 3 при 20 мкм.

На фиг.4 показана структура образца по примеру 4 при 10 мкм.

На фиг.5 показана структура образца по примеру 5 при 10 мкм.

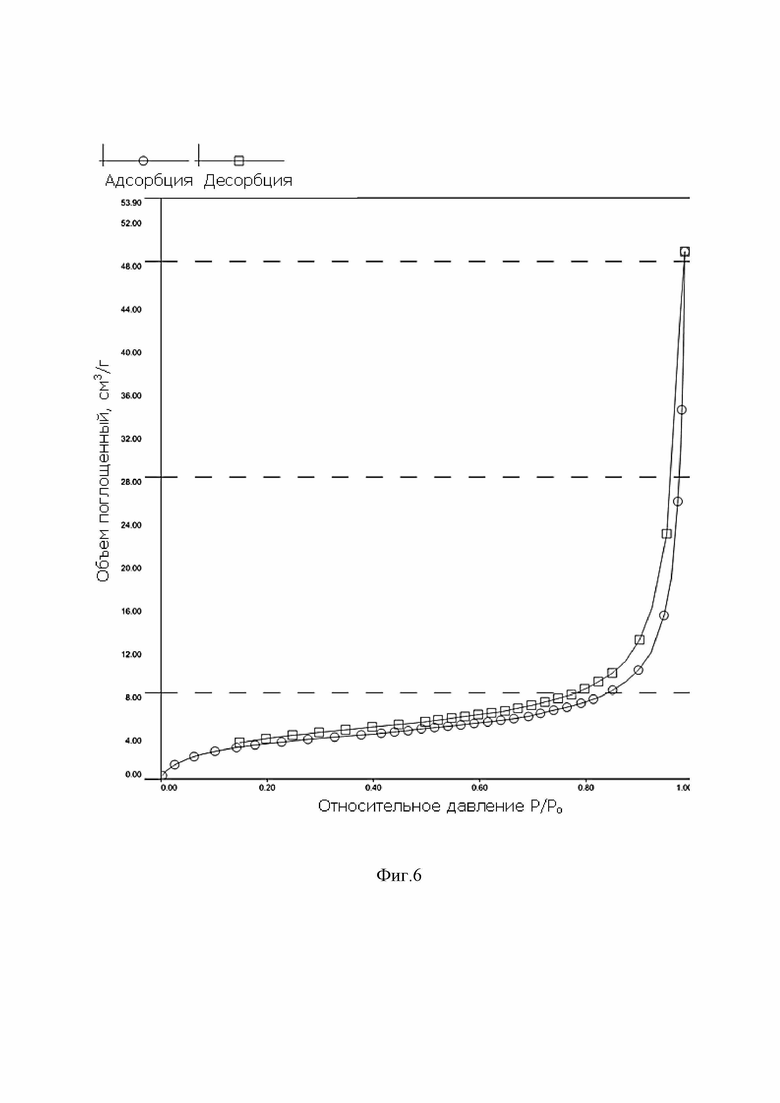

На фиг.6 приведены линейные изотермы адсорбции и десорбции для образца по примеру 1.

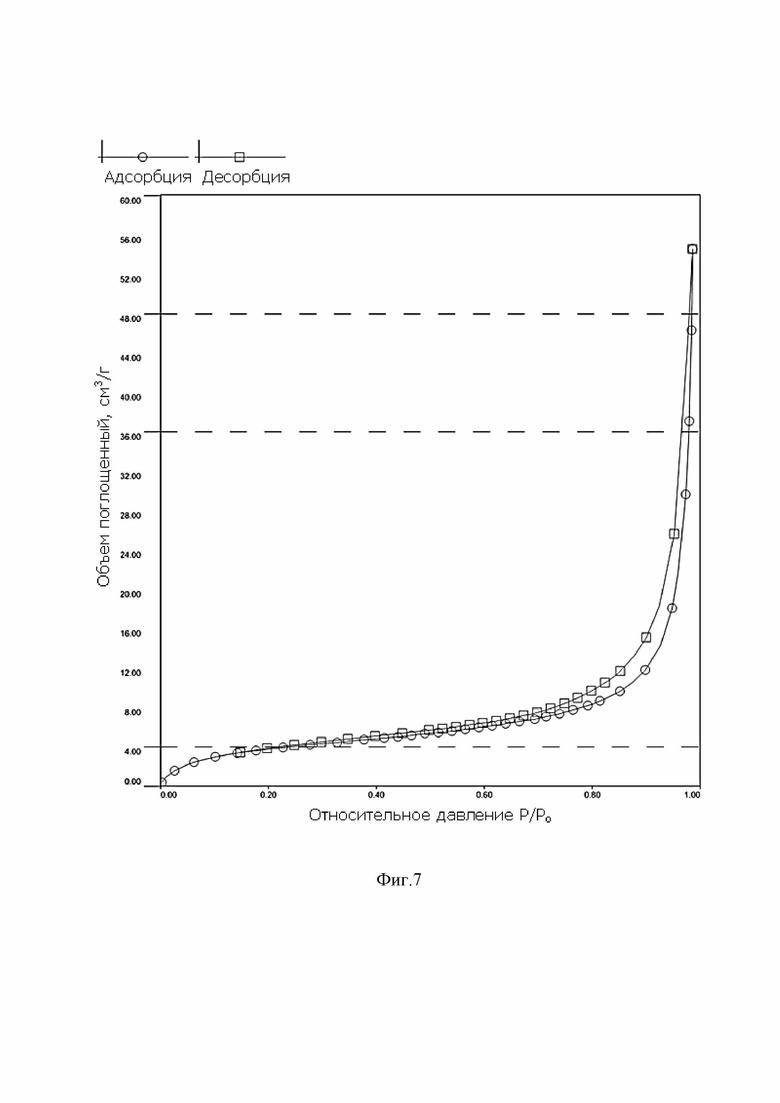

На фиг.7. приведены линейные изотермы адсорбции и десорбции для образца по примеру 2.

В качестве исходного сырья используют:

- полиэтилен низкого давления в форме порошка, гранул и т.п. - согласно ГОСТ 16338-85 или ТУ соответствующего производителя;

- толуол - в соответствии с ГОСТ 5789-78;

- твердый парафин - согласно ГОСТ 23683-89.

Заявляемый способ осуществляют в несколько этапов по стандартным методикам на известном оборудовании.

1. Смешивают полиэтилен высокой плотности, толуол и мелко нарезанный парафин в заданном соотношении при температуре 70-110°С и интенсивном перемешивании 400-600 об/мин, в результате в течение 50-55 мин (среднее значение, возможны изменения в сторону увеличения) образуется гомогенный раствор - здесь возможны 2 варианта:

- соединяют все компоненты сразу;

- полиэтилен высокой плотности добавляют в толуол, нагревают при перемешивании, и после растворения вносят парафин, не прекращая нагрев и перемешивание.

Возможно изменение условий процесса, которые задают исходя из необходимости полного растворения полимера, шаблона и достижения полной однородности раствора.

2. Полученный гомогенный раствор охлаждают естественным путем, при этом при температуре 40-43°С происходит выпадение твердого осадка.

Охлажденный до температуры 20-27°С гомогенный раствор фильтруют, чтобы отделить выпавший твердый осадок.

Необходимо отметить, что основная порозность обусловлена действием шаблона, в то время как наличие растворителя позволяет получить дополнительную порозность по механизму термически индуцированного фазового разделения при снижении температуры раствора и осаждении полиэтилена и парафина.

3. Формуют материал при температуре 20-27°С, для чего твердый осадок, содержащий полиэтилен, парафин и остатки толуола, подвергают механической обработке, получая слои толщиной 4-40 мм.

Повторное нагревание недопустимо вследствие нарушения пористой структуры.

4. В случае необходимости для получения гранул пластины нарезают на частицы требуемых размеров и удаляют остатки толуола естественной сушкой или вакуумированием.

5. Удаляют парафин, для чего материал, содержащий полимер и шаблон, в оболочке из нетканого полипропиленового материала помещают в аппарат Сокслета и экстрагируют хлористым метиленом при заданных режимных характеристиках.

Процесс необходимо проводить при отсутствии внешних механических воздействий, в том числе перемешивания, вибрации и т.п., так как может быть нарушена целостность конечного продукта. Рекомендуется использовать удерживающую сетку для избегания потери целостности и минимизации образования материла с размерами менее 3 мм.

Полноту экстракции проверяют гравиметрическим методом, исходя из известного соотношения полиэтилен : парафин.

6. Удаляют остатки хлористого метилена естественной сушкой или вакуумированием до полного испарения растворителя для шаблона.

Авторы использовали полиэтилен марки HD7000F Innoplus by PTT Global Chemical (производства Таиланд) и готовили гомогенный раствор с использованием обратного холодильника.

Соотношение компонентов приведено в таблице 1.

В примерах с соотношением полиэтилен : парафин не более чем 1:10 добавлена пометка о малой концентрации парафина (МК).

В примерах с соотношением полиэтилен : парафин более чем 1:10 дополнительно приведено соотношение толуол : парафин.

Таблица 1

Соотношение компонентов полимерного материала

толуол : парафин

Режимные характеристики получения полимерного материала приведены в таблице 2.

Таблица 2

Режимные характеристики получения полимерного материала

Далее исследовали полученные образцы.

1. Для определения структуры провели сканирующую электронную микроскопию отдельных образцов на микроскопе Carl Zeiss CrossBeam 1540XB.

Как видно на фиг. 1-5, с увеличением соотношения полиэтилен : парафин возрастает количество вытянутых углублений размером 4-6 мкм, пор, пустот и выступов материала. Помимо этого, увеличивается количество и распределения кластеров пор в диапазоне 2 мкм и менее. Также увеличивается количество нитей полимера. В целом, для данного материала характерна развитая поверхность с наличием значительных углублений в форме «ущелий» и несколько крупных впадин. Наличие неровностей на швах волокон ПЭ и наличию области с очень мелкими порами дает основание предположить о наличии мезопор в данных областях размерами менее 50 нм.

2. Изучили удельную поверхностную площадь, пористость и объем пор на аппарате Autosorb Quantachrome® ASiQwin™ адсорбцией N2 при 77,3 К.

Пробоподготовка осуществлялась при температуре 30°С. Результаты приведены в таблице 3.

Таблица 3

Показатели удельной поверхностной площади, пористости и объема пор

Как видно из таблицы 3, при более высоком соотношении полиэтилен : парафин удельная поверхностная площадь немного выше, однако объем и размер пор меньше. Величины практически равнозначны при большой разнице соотношений, что позволяет предположить, что для остальных соотношений значения параметров будут идентичными. В целом, же поверхность является мезопористой и макропористой.

1. Построили линейные изотермы адсорбции и десорбции, представленные на фиг.6 и 7.

Как видно на графиках, они идентичны друг другу с небольшим различием по значениям. Согласно классификации вида кривых изотермы Ленгмюра, для исследуемого пористого ПЭ характерна макропористая структура, что согласуется с данными SEM. Линия насыщения наступает достаточно рано (в районе 4 см3/г), однако при повышении относительного давления, несмотря не десорбцию, продолжается насыщение с достижением полислоев адсорбата.

2. Провели исследование краевого угла по отношению к воде (Θ) методом «плененного пузырька» с последующим измерением на гониометре. Измерения проводились на двух точках для серии образцов одной концентрации.

Также проведены измерения для изделий со свободным застыванием без обработки поверхности и ускоренного застывания, вызванного дополнительным охлаждением на стадии формования изделия. Повторные измерения проводились через краткий промежуток времени - 35 мин.

Перед измерением проводилась механическая обработка поверхности скальпелем до достижения ровной площадки. Полученные данные представлены в таблице 4.

Таблица 4

Значения краевого угла по отношению к воде

На основе данных таблицы 4 при обработке поверхности наблюдается увеличение показателя краевого угла. Однако при увеличении соотношения ПЭ : парафин не обнаружено значительного увеличения краевого угла, а основные значения расположены в диапазоне 150-158°. Уменьшение значений при повторных измерениях на тех же участках обусловлено удержанием микрокапель воды на неровностях, в порах, пустотах до полного высушивания материала. Помимо этого, установлено заметное влияние условий формования, при которых при отсутствии формы образуемая поверхность не является шероховатой, что приводит к существенному уменьшению величины краевого угла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимерного материала с открытыми порами | 2020 |

|

RU2773195C2 |

| Способ получения полимерного материала с открытыми порами | 2020 |

|

RU2750669C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОРАЗЛАГАЕМОГО КОМПОЗИТА НА ОСНОВЕ АЛИФАТИЧЕСКИХ СЛОЖНЫХ ПОЛИЭФИРОВ И ГИДРОКСИАПАТИТА | 2016 |

|

RU2664432C1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОВОССТАНАВЛИВАЮЩИХСЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ ПОВЫШЕННОЙ ТЕПЛОСТОЙКОСТИ, ПОЛУЧЕННЫХ НА ОСНОВЕ ТАНДЕМНОЙ РЕАКЦИИ ДИЛЬСА-АЛЬДЕРА | 2022 |

|

RU2804661C1 |

| Способ получения соединений 7- аминоцефем-3-ол-4-карбоновой кислоты или их солей в виде смеси изомеров 2-и 3-цефем или отдельных изомеров | 1975 |

|

SU655316A3 |

| МЕТАЛЛОЦЕНЫ С АРИЛ-ЗАМЕЩЕННЫМИ ПРОИЗВОДНЫМИ ИНДЕНИЛА, СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ОЛЕФИНА И КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1993 |

|

RU2118961C1 |

| Способ получения 4,4-дизамещенных 3-ацил-2-кетоацетидино/3,2- /тиазолидиновых соединений | 1966 |

|

SU485599A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРЕНИЛФОСФАТОВ | 2011 |

|

RU2471804C2 |

| Способ получения гидрофобного кремнийоксидного аэрогеля | 2024 |

|

RU2838461C1 |

| Способ получения производных 3,4-дигидро-2H-тиопирана | 2018 |

|

RU2670977C1 |

Изобретение относится к химии и технологии полимеров, в частности технологии получения полимерных материалов с открытыми порами. Описан способ получения полимерного материала с открытыми порами, включающий смешивание полиэтилена высокой плотности, толуола и парафина при массовых соотношениях полиэтилен : толуол, равном 1:29, и полиэтилен : парафин, равном 1:2-58, до образования гомогенного раствора. Смешивание осуществляют при температуре 70-110°С и интенсивности перемешивания 400-600 об/мин. Затем полученный раствор охлаждают до 20-27°С и отделяют выпавший твердый осадок путем фильтрации, из которого формуют материал и удаляют из него остатки толуола. Далее удаляют парафин экстракцией хлористым метиленом и сушат от остатков хлористого метилена. Технический результат заключается в снижении трудоемкости изготовления и простоте аппаратурного оформления при получении макропористого полиэтилена с открытой структурой пор с заданной порозностью, с высокими значениями краевых углов по отношению к воде, а также обладающего проницаемостью по отношению к неполярным органическим соединениям и ограниченно проницаемого по отношению к воде. 8 з.п. ф-лы, 7 ил., 4 табл.,10 пр.

1. Способ получения полимерного материала с открытыми порами, включающий приготовление раствора полимера, добавление шаблона, удаление растворителя, формование материала, удаление шаблона, отличающийся тем, что смешивают полимер, в качестве которого используют полиэтилен высокой плотности, растворитель, в качестве которого используют толуол, и шаблон, в качестве которого используют парафин, при массовых соотношениях полиэтилен : толуол, равном 1:29, и полиэтилен : парафин, равном 1:2-58, при температуре 70-110°С и интенсивности перемешивания 400-600 об/мин до образования гомогенного раствора, полученный раствор охлаждают естественным путем до температуры 20-27°С и отделяют выпавший твердый осадок путем фильтрации, из которого формуют материал и удаляют из него остатки толуола, далее производят удаление парафина экстракцией хлористым метиленом, а после осуществляют сушку от остатков хлористого метилена.

2. Способ по п.1, отличающийся тем, что материал формуют механическим путем, получая слои толщиной 4-40 мм.

3. Способ по п.1, отличающийся тем, что выпадение твердого осадка происходит при температуре 40-43°С.

4. Способ по п.1, отличающийся тем, что остатки толуола из материала удаляют с помощью естественной сушки в течение минимум 24 ч.

5. Способ по п.1, отличающийся тем, что остатки толуола из материала удаляют вакуумированием.

6. Способ по п.1, отличающийся тем, что парафин из материала с массовым соотношением полиэтилен : парафин 1:2-10 удаляют путем экстракции хлористым метиленом в течение 10-12 ч.

7. Способ по п.1, отличающийся тем, что парафин из материала с массовым соотношением полиэтилен : парафин больше чем 1:10 удаляют путем экстракции хлористым метиленом в течение 15-17 ч.

8. Способ по п.1, отличающийся тем, что остатки хлористого метилена из материала удаляют с помощью естественной сушки.

9. Способ по п.1, отличающийся тем, что остатки хлористого метилена из материала удаляют вакуумированием.

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1994 |

|

RU2035476C1 |

| Способ изготовления пористых изделий из полиэтилена | 1988 |

|

SU1666476A1 |

| СПОСОБ ВЫДЕЛЕНИЯ КОМПОНЕНТОВ ИЗ РАСТВОРОВ ПОЛИОЛЕФИНОВ В ОРГАНИЧЕСКИХ РАСТВОРИТЕЛЯХ | 2001 |

|

RU2194719C1 |

| Импульсный фазовый манипулятор | 1976 |

|

SU559440A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОЙ ПЛЕНКИ | 1991 |

|

RU2028329C1 |

Авторы

Даты

2021-07-15—Публикация

2020-11-17—Подача