Предлагаемое техническое решение относится микросборке, в частности к технологии монтажа бескорпусной электронной компонентной базы на гибкие подложки.

Известен способ монтажа электронных компонентов с шариковыми выводами, представленный в патенте РФ RU 2331993 C2, в котором монтаж осуществляется методом перевернутого кристалла, включающий установку компонента на монтажную поверхность подложки и расплавление шариков припоя. Однако известный способ обладает существенными недостатками:

- способ не пригоден для монтажа на низкотемпературные органические подложки, в том числе полиэтиленнафталат (ПЭН), так как базовым процессом является высокотемпературная термообработка для создания паяных соединений компонента с токоведущими слоями;

- способ приводит к увеличению толщины изделия на протяженность слоя расплавленных шариковых выводов и припоя;

- способ требует высокоточного совмещения электронного компонента с многослойной коммутацией в процессе монтажа для достижения требуемого электрического контакта.

Также известен способ изготовления микроэлектронного узла на пластичном основании (патент РФ RU 2597210 С1), согласно которому многокристальный модуль изготавливается методом заливки бескорпусных электронных компонентов кремнийорганическим полимером для образования планарной структуры в виде кристаллов бескорпусных электронных компонентов интегрированных в подложку, для последующей их коммутации. Недостатком данного способа также является необходимость высокотемпературной обработки кремнийорганического полимера на этапе задубливания (до 250°С), что существенно ограничивает спектр совместимых материалов, повышает жесткость всей конструкции и предъявляет высокие требования к технологии обеспечения плоскостности поверхности полимера при его нанесении и после термической обработки с учетом дальнейшего использования в качестве базиса для реализации металлической токоразводки.

Наиболее близким техническим решением (прототипом) является способ встраивания компонента в основание и формирования электрического контакта с компонентом, описанный в патенте РФ RU 2297736 C2, который является способом изготовления микросборки бескорпусных электронных компонентов на гибких органических подложках, включающим создание многослойной коммутации и формирование электрического контакта между многослойной коммутацией и выводами электронных компонентов. В предложенном способе в подложке фактически формируется микрорельеф в виде полостей, в которые размещаются компоненты, а затем свободный объем полости заполняется смолой для фиксации бескорпусных компонентов внутри подложки. После чего на поверхности полученной псевдопланарной структуры наносится коммутация.

Недостатком данного способа является необходимость реализации операции формирования полостей в подложке и обеспечения плоскостности поверхности при заполнении полученных полостей смолой. Кроме того гетерогенность получаемой таким образом подложки снижает механическую прочность изделия в целом, в том числе в отношении гибкости, а также ограничивает возможность использования ультратонких подложек для создания изделия, так как фиксация бескорпусного электронного компонента в подложке производится за счет сцепления его торца с заполнителем (смолой), а также заполнителя с подложкой по границе сформированной полости.

Задачей заявляемого изобретения является создание способа, позволяющего изготавливать сверхтонкие гибридные сборки на основе утоненных кристаллов бескорпусных электронных компонентов на гибких органических подложках для обеспечения возможности их дальнейшей конформной интеграции в функциональные изделия.

Технический результат, полученный при решении указанной задачи, заключается в упрощении технологии изготовления микросборки бескорпусных компонентов на гибкие подложки, при этом обеспечивается достижение гибкости получаемого изделия и уменьшение его толщины.

Указанный технический результат достигается за счет того, что в способе изготовления микросборки бескорпусных электронных компонентов на гибких органических подложках, включающем создание многослойной коммутации с формированием электрических контактов между многослойной коммутацией и выводами бескорпусных электронных компонентов, предварительно утоненные до толщины менее 100 мкм кристаллы бескорпусных электронных компонентов устанавливаются на адгезив выводами вверх на гибкую органическую подложку, далее выравнивают перепад высот на границе бескорпусного электронного компонента и подложки путем локального нанесения методом каплеструйной печати по периметру вокруг бескорпусного электронного компонента слоев диэлектрического материала с постепенным увеличением периметра зоны печати, при котором за счет перекрытия с предыдущим слоем нанесенного диэлектрического материала происходит постепенное сглаживание ступеньки на границе компонента и подложки, при этом после каждого прохода печати все выравнивающие слои диэлектрического материала, кроме последнего, отверждаются ультрафиолетовым излучением для достижения максимальной толщины слоя, последний слой задубливается, в результате чего образуется однородная гладкая поверхность для формирования многослойной коммутации, на которую наносят нижний слой коммутации токопроводящими чернилами с температурой спекания менее 150°С, обеспечивающий электрическое присоединение выводов бескорпусных электронных компонентов к многослойной коммутации, далее методом каплеструйной печати осуществляется последовательное нанесение диэлектрических и токопроводящих слоев для создания многослойной коммутации, при этом в процессе печати в диэлектрических слоях оставляются окна, через которые обеспечивается электрический контакт между уровнями многослойной коммутации.

Данный способ основывается на использовании технологии каплеструйной печати для формирования многослойной коммутации на гибких подложках с размещенными на них кристаллами электронных компонентов, предварительно утоненными до толщины менее 100 мкм. При этом формирование коммутации и электрическое присоединение компонента выполняется одновременно в едином цикле процесса каплеструйной печати. Выбор материала подложки несущественен для процесса, он может проводиться как с жестким основанием (например, текстолит FR4), так и с использованием сверхтонкой гибкой органической подложкой (например, ПЭН пленка толщиной 30 мкм). Возможность применения органических полимеров в качестве материала подложки обеспечивается тем, что в предложенном способе применяются только низкотемпературные процессы (до 150°С).

После размещения и фиксации электронного компонента на подложке для обеспечения последующего доступа к выводам электронного компонента и его конформного механического закрепления на подложке производится псевдопланаризация поверхности путем выравнивания перепада высот на границе компонента и подложки. Для этого каплеструйным методом наносятся слои диэлектрического материала вокруг компонента с постепенным увеличением периметра зоны печати, при этом за счет перекрытия с предыдущим слоем происходит постепенное сглаживание ступеньки на границе компонента и подложки. Все выравнивающие слои диэлектрика наносятся с отверждением ультрафиолетовым излучением после каждого прохода печати для достижения максимальной толщины слоя, а последний слой наносится с засветкой после окончания печати. При этом сглаживается рельеф поверхности за счет увеличенного времени растекания чернил и образуется однородная гладкая поверхность, требуемая для формирования многослойной коммутации.

Полученная поверхность пригодна для печати нижнего слоя коммутации, причем наносимый слой также обеспечивают электрическое присоединение выводов электронного компонента к коммутации. Использование токопроводящих чернил с температурой спекания менее 150°С обеспечивает возможность реализации процесса на сверхтонких органических подложках, поскольку их отжиг не приводит к повреждению подложки.

Далее в рамках унифицированной технологии каплеструйной печати возможно дальнейшее последовательное наращивание количества токопроводящих и диэлектрических слоев для создания многослойной коммутации. При этом в диэлектрических слоях оставляются окна, области в которых материал не наносится, обеспечивающие электрический контакт между коммутационными слоями. На полученную; вышеуказанным способом многослойную коммутацию возможен монтаж базовых компонентов схемы.

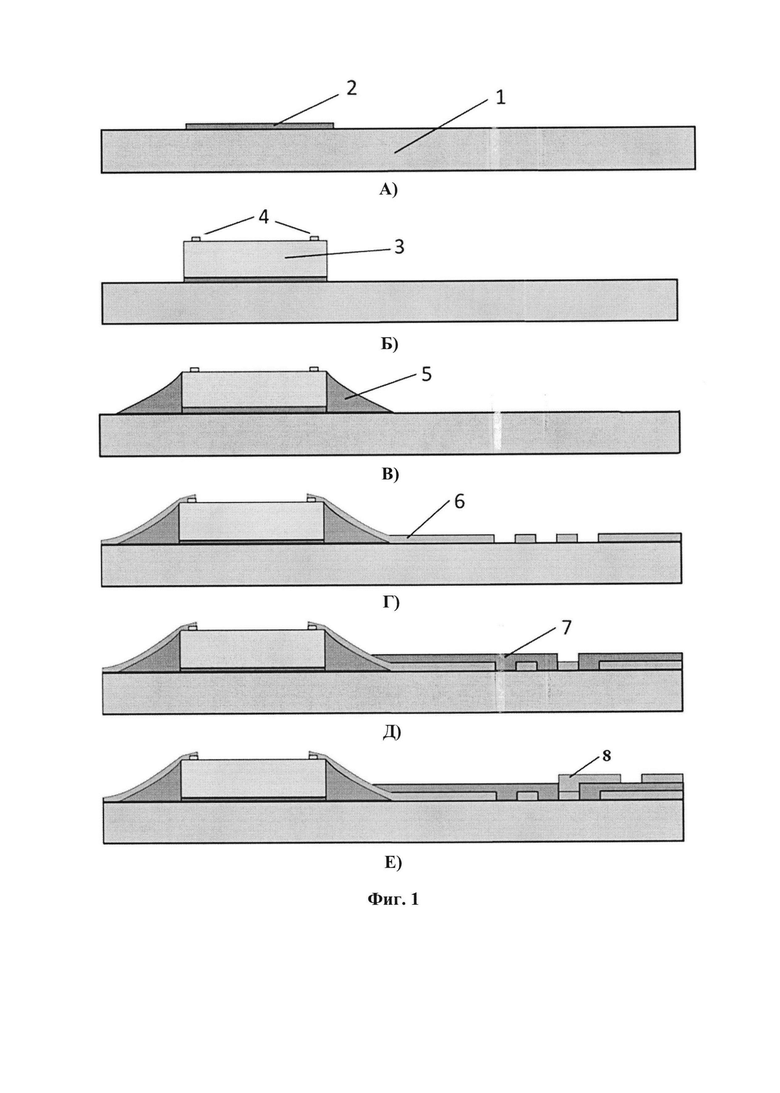

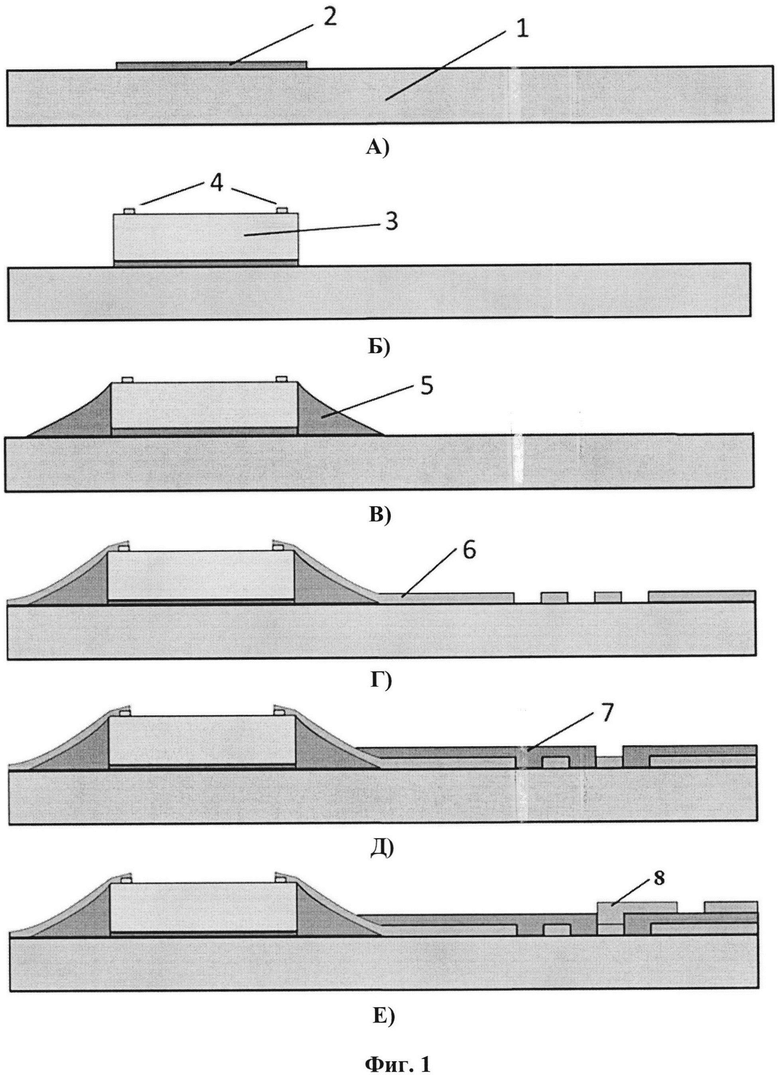

Предлагаемое изобретение иллюстрируется фиг. 1 (а, б, в, г, д, е) - последовательность технологических операций способа изготовления микросборки бескорпусных электронных компонентов на гибких органических подложках.

Микросборка (Фиг. 1) содержит:

1 - органическая полимерная подложка,

2 - слой адгезива,

3 - бескорпусной электронный компонент,

4 - выводы электронного компонента,

5 - выравнивающая диэлектрическая структура,

6 - нижний слой многослойной коммутации,

7 - слой диэлектрика (межслойная изоляция многослойной коммутации),

8 - второй слой многослойной коммутации.

Пример реализации технологического процесса приведен на фиг. 1 и отображает весь технологический процесс согласно изобретению. Далее процесс, изображенный на фиг. 1, рассматривается поэтапно.

На этапе А (фиг. 1А) На исходную органическую подложку 1, например из ПЭН, в области предполагаемого монтажа бескорпусных электронных компонентов любым из известных доступных способов локально наносят адгезив 2.

Размещение и фиксация бескорпусного электронного компонента 3 производится на этапе Б (фиг. 1Б). Утоненный кристалл компонента устанавливается на адгезив на подложку выводами 4 вверх, после чего производится задубливание адгезива 2.

На этапе В (фиг. 1В) производится псевдопланаризация поверхности путем локального нанесения каплеструйным методом по периметру вокруг компонента совокупности диэлектрических слоев 5 с последовательным уменьшением их количества по мере увеличения расстояния от торца компонента. После каждого прохода, чтобы уменьшить растекание и обеспечить набор высоты все слои, кроме последнего, отверждаются. Последний слой задубливается по завершении процесса печати для получения гладкой псевдопланарной поверхности.

Далее (фиг. 1Г) производится каплеструйная печать нижнего слоя многослойной коммутации 6, причем одновременно с формированием коммутации в процессе печати токопроводящими чернилами реализуется контакт коммутации с электрическими выводами компонента.

После чего осуществляется последовательное нанесение диэлектрических 7 (фиг. 1Д) и токопроводящих 8 (фиг. 1Е) слоев, образующих многослойную коммутационную структуру. Для обеспечения контакта между слоями коммутации, в процессе печати диэлектрических слоев создаются окна, осуществляющие связь между уровнями коммутации.

В результате изготовлена ультратонкая микросборка на основе утоненных кристаллов бескорпусных электронных компонентов на гибкой органической подложке, обладающая гибкостью в пределах гибкости электронного компонента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОЙ МИКРОСБОРКИ | 2023 |

|

RU2803556C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОЙ МИКРОСБОРКИ | 2024 |

|

RU2830562C1 |

| СПОСОБ МОНТАЖА МИКРОЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2015 |

|

RU2571880C1 |

| Способ изготовления микроэлектронного узла | 2016 |

|

RU2651543C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАДИОЭЛЕКТРОННЫХ УЗЛОВ | 2014 |

|

RU2575641C2 |

| Способ изготовления печатного источника энергии на основе цианобактерий и печатный источник энергии | 2022 |

|

RU2790356C1 |

| Способ изготовления микромодуля | 2021 |

|

RU2773807C1 |

| Способ изготовления микроэлектронного узла | 2016 |

|

RU2645151C1 |

| МНОГОСЛОЙНАЯ КОМБИНИРОВАННАЯ ПЛАТА ГИС И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2629714C2 |

| СПОСОБ СБОРКИ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2012 |

|

RU2492549C1 |

Изобретение относится к относится микросборке, в частности к технологии монтажа бескорпусной электронной компонентной базы на гибкие подложки. Технический результат - обеспечение гибкости получаемого изделия и уменьшение его толщины при изготовлении микросборки бескорпусных компонентов на гибких подложках. Достигается тем, что создают многослойную коммутацию с формированием электрических контактов с выводами бескорпусных электронных компонентов (БЭК), кристаллы которых предварительно утонены до толщины менее 100 мкм и установлены на адгезив выводами вверх на гибкую органическую подложку. Выравнивают перепад высот на границе БЭК и подложки локальным нанесением методом каплеструйной печати по периметру вокруг БЭК слоев диэлектрического материала с постепенным увеличением периметра зоны печати, при котором происходит постепенное сглаживание ступеньки на границе компонента и подложки с образованием однородной гладкой поверхности для формирования многослойной коммутации, на которую наносят нижний слой коммутации, обеспечивающий электрическое присоединение выводов БЭК к многослойной коммутации. Далее методом каплеструйной печати осуществляется последовательное нанесение диэлектрических и токопроводящих слоев для создания многослойной коммутации. При этом в процессе печати в диэлектрических слоях оставляются окна, через которые обеспечивается электрический контакт между уровнями многослойной коммутации. 1 ил.

Способ изготовления микросборки бескорпусных электронных компонентов на гибких органических подложках, включающий создание многослойной коммутации с формированием электрических контактов между многослойной коммутацией и выводами бескорпусных электронных компонентов, отличающийся тем, что предварительно утоненные до толщины менее 100 мкм кристаллы бескорпусных электронных компонентов устанавливаются на адгезив выводами вверх на гибкую органическую подложку, далее выравнивают перепад высот на границе бескорпусного электронного компонента и подложки путем локального нанесения методом каплеструйной печати по периметру вокруг бескорпусного электронного компонента слоев диэлектрического материала с постепенным увеличением периметра зоны печати, при котором за счет перекрытия с предыдущим слоем нанесенного диэлектрического материала происходит постепенное сглаживание ступеньки на границе компонента и подложки, при этом после каждого прохода печати все выравнивающие слои диэлектрического материала, кроме последнего, отверждаются ультрафиолетовым излучением для достижения максимальной толщины слоя, последний слой задубливается, в результате чего образуется однородная гладкая поверхность для формирования многослойной коммутации, на которую наносят нижний слой коммутации токопроводящими чернилами с температурой спекания менее 150°С, обеспечивающий электрическое присоединение выводов бескорпусных электронных компонентов к многослойной коммутации, далее методом каплеструйной печати осуществляется последовательное нанесение диэлектрических и токопроводящих слоев для создания многослойной коммутации, при этом в процессе печати в диэлектрических слоях оставляются окна, через которые обеспечивается электрический контакт между уровнями многослойной коммутации.

| СПОСОБ ВСТРАИВАНИЯ КОМПОНЕНТА В ОСНОВАНИЕ И ФОРМИРОВАНИЯ ЭЛЕКТРИЧЕСКОГО КОНТАКТА С КОМПОНЕНТОМ | 2003 |

|

RU2297736C2 |

| ПЕЧАТНАЯ ПЛАТА С ВНУТРЕННИМ МОНТАЖОМ ЭЛЕМЕНТОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2639720C2 |

| Способ изготовления микроэлектронного узла | 2016 |

|

RU2645151C1 |

| СПОСОБ 2D-МОНТАЖА (ВНУТРЕННЕГО МОНТАЖА) ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 2015 |

|

RU2604209C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОЭЛЕКТРОННОГО УЗЛА НА ПЛАСТИЧНОМ ОСНОВАНИИ | 2015 |

|

RU2597210C1 |

| Способ изготовления микроэлектронного узла | 2016 |

|

RU2651543C1 |

| US 8975116 B2, 10.03.2015 | |||

| US 8455994 B2, 04.06.2013. | |||

Авторы

Даты

2021-07-21—Публикация

2020-10-26—Подача