со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из жапропрочных никелевых сплавов | 1969 |

|

SU1765248A1 |

| Способ обработки изделий из жаропрочных никелевых сплавов | 1969 |

|

SU1765245A1 |

| Способ производства прутков диаметром менее 60 мм из жаропрочного сплава на никелевой основе ВЖ175-ВИ методом горячей экструзии | 2020 |

|

RU2752819C1 |

| Способ получения сложнопрофильных изделий из высоколегированных жаропрочных никелевых сплавов, содержащих более 30% упрочняющей γ'-фазы | 2021 |

|

RU2753103C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2004 |

|

RU2256722C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2008 |

|

RU2371512C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОЛЕГИРОВАННОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2008 |

|

RU2368695C1 |

| Способ производства изделий из жаропрочных сплавов на никелевой основе, содержащих более 30% упрочняющей γ'-фазы | 2021 |

|

RU2753105C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ ПОРОШКОВ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2002 |

|

RU2224622C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ИЗ ВЫСОКОЛЕГИРОВАННОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2004 |

|

RU2256721C1 |

Изобретение относится к металлургии, в частности к обработке металлов давлением. Заготовку нагревают, проводят горячую пластическую деформацию, затем с температуры конца горячей пластической деформации проводят рекристаллизационный отжиг, после чего ведут охлаждение с печью до 350°С, далее на воздухе. Заключительный этап - упрочняющая термообработка. Для сплавов системы в процессе охлаждения после рекристаллизационного отжига осуществляют изотермическую выдержку при температуре дисперсионного твердения. Перед упрочняющей термообработкой для сплавов указанной системы возможно дополнительное проведение термоциклической обработки, заключающейся в многократном нагреве до максимальной рабочей температуры сплава, выдержке и охлаждении на воздухе. Способ позволяет сократить разброс длительной прочности до 10-25%. 3 ил.

Предлагаемое изобретение относится к области металлургии, в частности, к обработке давлением.

Известный способ изготовления деталей из сплавов на никелевой основе горячей обработкой давлением предусматривает нагрев заготовки до температуры наилучшей пластичности, деформации заготовки до заданной формы и размеров (например, ковкой, штамповкой, прессованием, прокаткой), охлаждение изделия после деформации на воздухе и последующую термическую обработку.

Характерной особенностью деформированных сплавов на никелевой основе является наличие разброса жаропрочных свойств по сечению.

Целью предлагаемого изобретения является снижение трещинообразования, повышение жаропрочности и стабильности механических свойств,

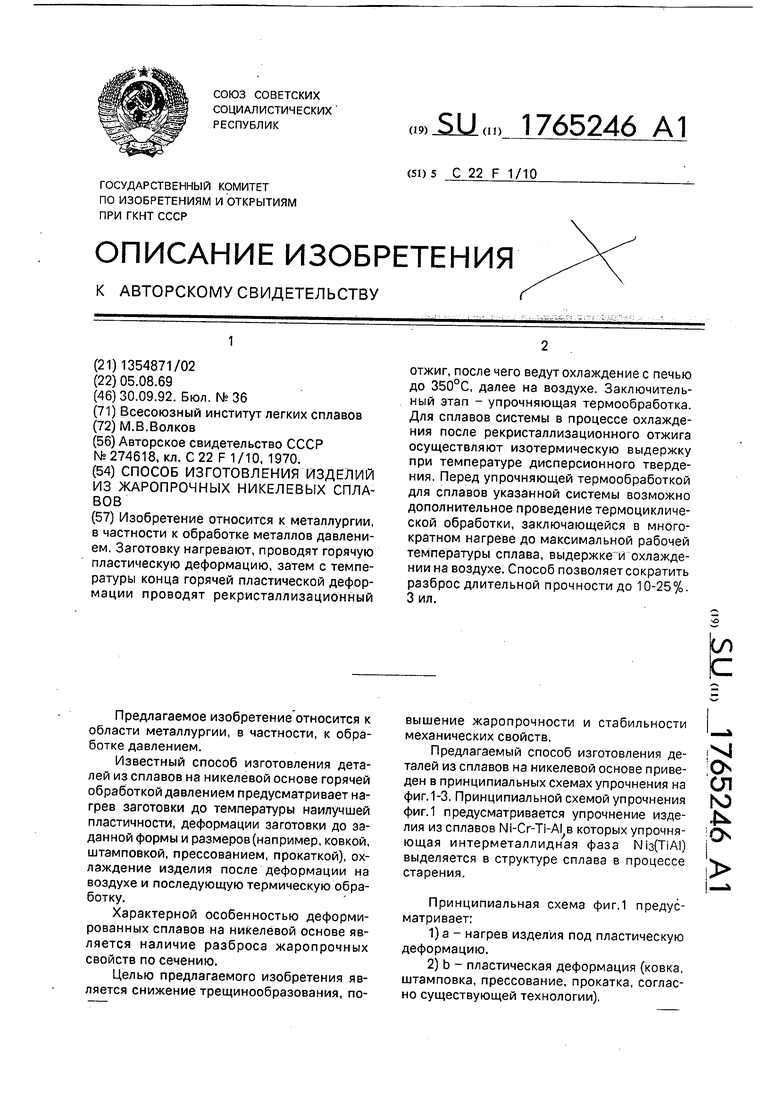

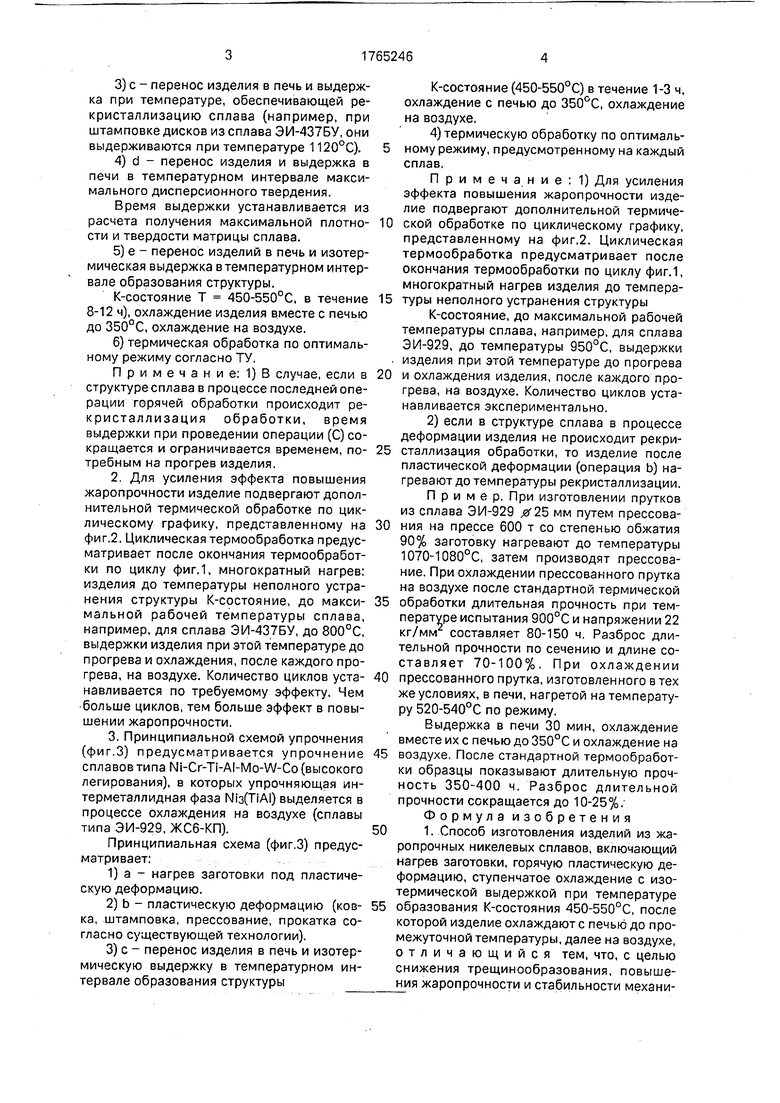

Предлагаемый способ изготовления деталей из сплавов на никелевой основе приведен в принципиальных схемах упрочнения на фиг. 1-3. Принципиальной схемой упрочнения фиг.1 предусматривается упрочнение изделия из сплавов Ni-Cr-Ti-AI B которых упрочняющая интерметаллидная фаза NiaCTiAl) выделяется в структуре сплава в процессе старения.

Принципиальная схема фиг.1 предусматривает:

1)а - нагрев изделия под пластическую деформацию.

2)b - пластическая деформация (ковка, штамповка, прессование, прокатка, согласно существующей технологии).

l4

9s ел

ю

4 О

3)с - перенос изделия в печь и выдержка при температуре, обеспечивающей рекристаллизацию сплава (например, при штамповке дисков из сплава ЭИ-437БУ, они выдерживаются при температуре 1120°С).

4)d - перенос изделия и выдержка в печи в температурном интервале максимального дисперсионного твердения.

Время выдержки устанавливается из расчета получения максимальной плотности и твердости матрицы сплава.

5)е - перенос изделий в печь и изотермическая выдержка в температурном интервале образования структуры.

К-состояние Т 450-550°С, в течение 8-12 ч), охлаждение изделия вместе с печью до 350°С, охлаждение на воздухе.

6)термическая обработка по оптимальному режиму согласно ТУ.

Примечание:) В случае, если в структуре сплава в процессе последней операции горячей обработки происходит рекристаллизация обработки, время выдержки при проведении операции (С) сокращается и ограничивается временем, потребным на прогрев изделия.

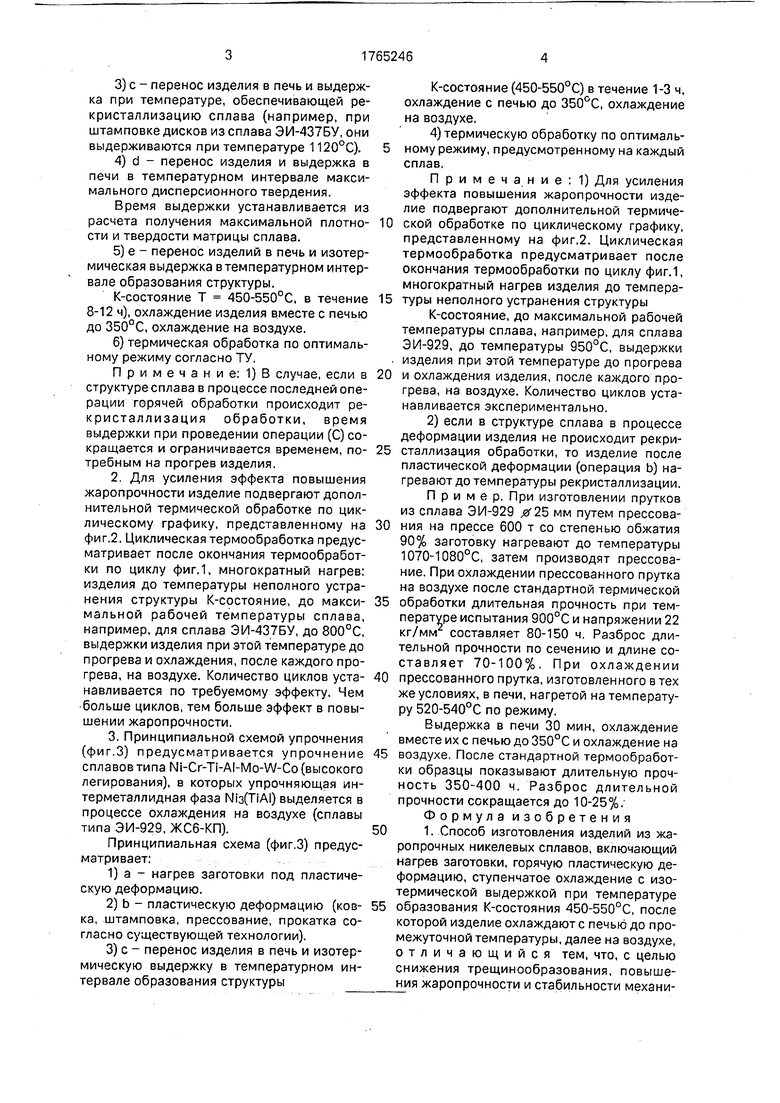

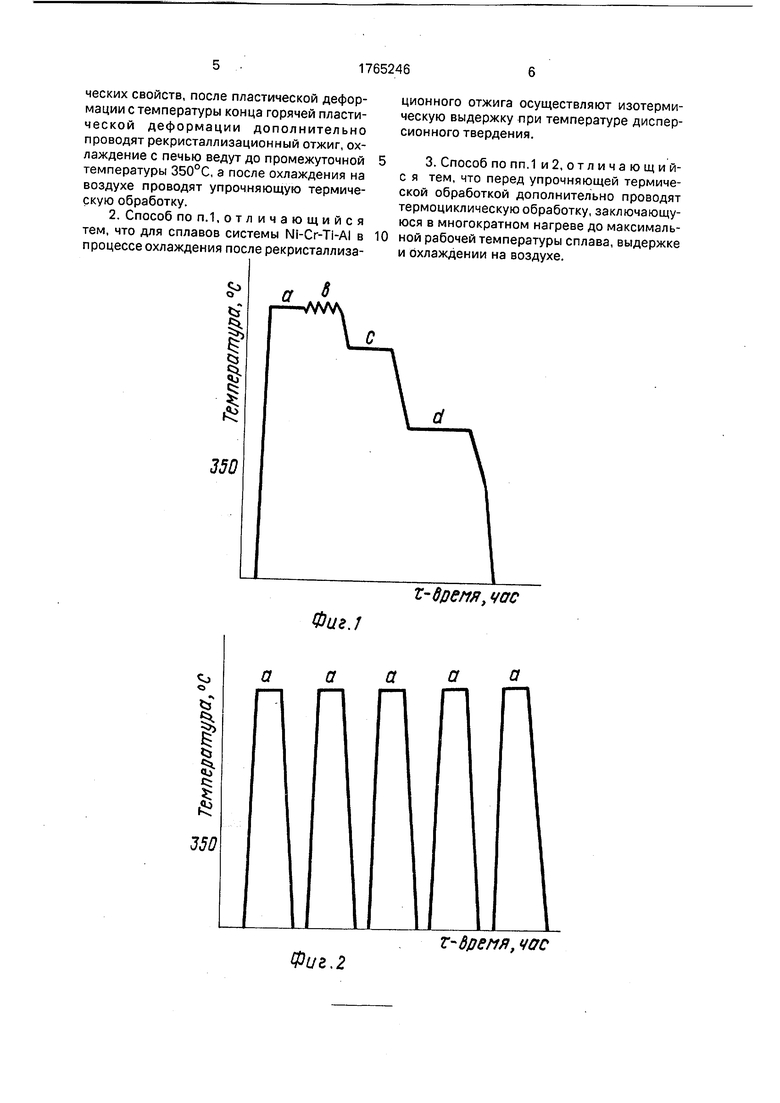

2 Для усиления эффекта повышения жаропрочности изделие подвергают дополнительной термической обработке по циклическому графику, представленному на фиг.2. Циклическая термообработка предусматривает после окончания термообработки по циклу фиг.1, многократный нагрев: изделия до температуры неполного устранения структуры К-состояние, до максимальной рабочей температуры сплава, например, для сплава ЭИ-437БУ, до 800°С, выдержки изделия при этой температуре до прогрева и охлаждения, после каждого прогрева, на воздухе. Количество циклов устанавливается по требуемому эффекту. Чем больше циклов, тем больше эффект в повышении жаропрочности.

Принципиальная схема (фиг.З) предусматривает:

1)а - нагрев заготовки под пластическую деформацию.

2)b - пластическую деформацию (ковка, штамповка, прессование, прокатка согласно существующей технологии).

3)с - перенос изделия в печь и изотермическую выдержку в температурном интервале образования структуры

К-состояние (450-550°С) в течение 1-3 ч, охлаждение с печью до 350 С, охлаждение на воздухе.

4) термическую обработку по оптимальному режиму, предусмотренному на каждый сплав,

Примечание:) Для усиления эффекта повышения жаропрочности изделие подвергают дополнительной термиче0 ской обработке по циклическому графику, представленному на фиг.2. Циклическая термообработка предусматривает после окончания термообработки по циклу фиг.1, многократный нагрев изделия до темпера5 туры неполного устранения структуры

К-состояние, до максимальной рабочей температуры сплава, например, для сплава ЭИ-929, до температуры 950°С, выдержки изделия при этой температуре до прогрева

0 и охлаждения изделия, после каждого прогрева, на воздухе. Количество циклов устанавливается экспериментально.

2) если в структуре сплава в процессе деформации изделия не происходит рекри5 сталлизация обработки, то изделие после пластической деформации (операция Ь) нагревают до температуры рекристаллизации. Пример. При изготовлении прутков из сплава ЭИ-929 25 мм путем прессова0 ния на прессе 600 т со степенью обжатия 90% заготовку нагревают до температуры 1070-1080°С, затем производят прессование. При охлаждении прессованного прутка на воздухе после стандартной термической

5 обработки длительная прочность при температуре испытания 900°С и напряжении 22 кг/мм составляет 80-150 ч. Разброс длительной прочности по сечению и длине составляет 70-100%. При охлаждении

0 прессованного прутка, изготовленного в тех же условиях, в печи, нагретой на температуру 520-540°С по режиму.

Выдержка в печи 30 мин, охлаждение вместе их с печью до 350°С и охлаждение на

5 воздухе. После стандартной термообработки образцы показывают длительную прочность 350-400 ч. Разброс длительной прочности сокращается до 10-25%. Формула изобретения

0 1. Способ изготовления изделий из жаропрочных никелевых сплавов, включающий нагрев заготовки, горячую пластическую деформацию, ступенчатое охлаждение с изотермической выдержкой при температуре

5 образования К-состояния 450-550°С, после которой изделие охлаждают с печью до промежуточной температуры, далее на воздухе, отличающийся тем, что, с целью снижения трещинообразования, повышения жаропрочности и стабильности механических свойств, после пластической деформации с температуры конца горячей пластической деформации дополнительно проводят рекристаллизационный отжиг, охлаждение с печью ведут до промежуточной температуры 350°С, а после охлаждения на воздухе проводят упрочняющую термическую обработку.

I

&

Фиг. 7

Фиг. 2

ционного отжига осуществляют изотермическую выдержку при температуре дисперсионного твердения.

ъ-врепя, час

-дрепя, час

Фиг.З

т-дремя, we

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 0 |

|

SU274618A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-30—Публикация

1969-08-05—Подача