Изобретение касается способа обработки глубоких отверстий для изготовления трубы, инструмента для станка для сверления глубоких отверстий и станка для сверления глубоких отверстий.

Глубокое сверление или сверление глубоких отверстий представляет собой способ обработки резанием для изготовления и обработки сверлений, диаметры которых составляют от d=0,2 до 2000 мм, и глубина сверления которых обычно больше их трехкратного диаметра.

Из EP 1525289 B9 известна ребристая труба для термического расщепления углеводородов, которая имеет наклоненные относительно оси трубы, винтообразно проходящие внутренние ребра.

Из WO 2010/043375 A1 известен никелево-хромовый сплав, имеющий высокую стойкость к окислению и цементации, предел длительной прочности и предел ползучести, из 0,4-0,6% углерода, 28-33% хрома, 15-25% железа, 2-6% алюминия, до 2% кремния, до 2% марганца, до 1,5% ниобия, до 1,5% тантала, до 1,0% вольфрама, до 1,0% титана, до 1,0% циркония, до 0,5% иттрия, до 0,5% церия, до 0,5% молибдена, до 0,1% азота, остаток никель, включая обусловленные расплавлением примеси.

В связи с этим в основе изобретения лежала задача, предложить способ изготовления и устройство для изготовления трубы, имеющей внутренний профиль, который имеет по меньшей мере одну спиралеобразно проходящую по внутренней стороне трубы выемку.

Эта задача решается с помощью инструмента для станка для сверления глубоких отверстий по п.1 формулы изобретения, станка для сверления глубоких отверстий по п.6 формулы изобретения и способа обработки глубоких отверстий по п.8 формулы изобретения. Предпочтительные варианты осуществления воспроизведены в зависимых пунктах и в последующем здесь описании.

Изобретение исходит из той основной мысли, что преимущества достигаются, когда лезвие инструмента не движется в одном определенном месте внутри трубы только в окружном направлении, и путем радиальной подачи лезвия создается лежащий в этом месте участок внутреннего профиля. В соответствии с изобретением направление реза лезвия при способе сверления глубоких отверстий не должно больше проходить только в окружном направлении. Наоборот, изобретение предлагает вести лезвие инструмента по внутренней стороне трубы спиралеобразно и таким образом создавать спиралеобразно проходящую по внутренней стороне трубы выемку. Для этого изобретение предлагает в рамках предлагаемого изобретением способа сверления глубоких отверстий с помощью станка для сверления глубоких отверстий проталкивать или протягивать инструмент, который имеет проходящую по продольной оси основную часть (основное тело) и по меньшей мере одно расположенное на наружном периметре основной части лезвие, сквозь внутреннее пространство трубы и при этом вращать инструмент вокруг его продольной оси и/или вращать трубу вокруг ее продольной оси, так чтобы лезвие совершало рез по спиралеобразной линии реза на внутренней стороне трубы. Альтернативно изобретение предусматривает, чтобы с помощью устройства толкать или тянуть трубу вдоль ее продольной оси поверх инструмента, который имеет проходящую вдоль продольной оси основную часть и по меньшей мере одно расположенное на наружном периметре основной части лезвие, и при этом вращать трубу вокруг ее продольной оси и/или вращать инструмент вокруг его продольной оси, так чтобы лезвие совершало рез по спиралеобразной линии реза на внутренней стороне трубы.

Этот метод дает то преимущество, что лезвие чаще выходит из инструмента и благодаря этому существует возможность, в частности у предпочтительно применяемых поворотных режущих пластин, на которых выполняется лезвие, обеспечить замену поворотной режущей пластины, когда лезвие изношено. Резание только в окружном направлении и пошаговом движении инструмента в осевом направлении, когда резание в окружном направлении бывает закончено в соответствующем месте, приводит к длительным периодам врезания лезвия в трубу и скрывает в себе ту проблему, что при возможно необходимой замене лезвия инструмент должен возвращаться точно в то место, где был закончен процесс резания перед заменой лезвия.

Таким образом, предлагаемый изобретением способ предусматривает во время резания совмещенное вращательное движение и осевое движение инструмента относительно трубы. При этом вращательное движение и осевое движение могут согласовываться друг с другом таким образом, чтобы получалась спиралеобразная линия реза лезвия на внутренней стороне трубы, которая имеет такой же подъем, который имеет изготавливаемая на внутренней стороне трубы, спиралеобразно проходящая на внутренней стороне трубы выемка.

Изобретение описывается с использованием терминов «способ сверления глубоких отверстий», «сверление глубоких отверстий» и «станок для сверления глубоких отверстий». При этом исходят из того, что эти термины обычно используются для описания способа обработки резанием, соответственно, применяемого при таком способе обработки резанием сверлильного станка, которые применяются для изготовления и обработки сверлений (отверстий), диаметры которых составляют от d=0,2 до 2000 мм, и глубина сверления которых обычно больше их трехкратного диаметра. Однако в контексте описания изобретения термины «способ сверления глубоких отверстий», «сверление глубоких отверстий» и «станок для сверления глубоких отверстий» должны пониматься так, что они описывают вообще способ обработки и применяемый для такого способа обработки станок (устройство), с помощью которых во время резания может выполняться предусмотренное в соответствии с изобретением совмещенное вращательное движение и осевое движение инструмента относительно трубы. Так, например, возможно, чтобы предлагаемый изобретением способ выполнялся с помощью токарного станка или станка с ЧПУ. Как токарный станок, так и станок с ЧПУ дают возможность выполнять во время резания совмещенное изобретением вращательное движение и осевое движение инструмента относительно трубы. Только в одном особенно предпочтительном варианте осуществления термины «способ сверления глубоких отверстий», «сверление глубоких отверстий» и «станок для сверления глубоких отверстий» понимаются так, что они описывают способ обработки резанием, соответственно, применяемый для такого способа обработки сверлильный станок, которые применяются для изготовления и обработки сверлений, диаметры которых составляют от d=0,2 до 2000 мм, и глубина сверления которых обычно больше их трехкратного диаметра.

Предусмотренное в соответствии с изобретением совмещенное вращательное движение и осевое движение инструмента относительно трубы во время резания может производиться различными способами.

В одном из предпочтительных вариантов осуществления с помощью станка для сверления глубоких отверстий инструмент протягивается сквозь внутреннее пространство и при этом вращается вокруг его продольной оси, так что лезвие совершает рез по спиралеобразной линии реза на внутренней стороне трубы. В частности, при этом предпочтительно труба не вращается вокруг ее продольной оси. В одном из предпочтительных вариантов осуществления с помощью станка для сверления глубоких отверстий инструмент проталкивается сквозь внутреннее пространство трубы и при этом вращается вокруг его продольной оси, так что лезвие совершает рез по спиралеобразной линии реза на внутренней стороне трубы. В частности, при этом предпочтительно труба не вращается вокруг ее продольной оси. В одном из предпочтительных вариантов осуществления с помощью станка для сверления глубоких отверстий инструмент протягивается внутри трубы, и при этом труба вращается вокруг ее продольной оси, так что лезвие совершает рез по спиралеобразной линии реза на внутренней стороне трубы. В частности, при этом предпочтительно инструмент не вращается вокруг его продольной оси. В одном из предпочтительных вариантов осуществления с помощью станка для сверления глубоких отверстий инструмент проталкивается внутри трубы, и при этом труба вращается вокруг ее продольной оси, так что лезвие совершает рез по спиралеобразной линии реза на внутренней стороне трубы. В частности, при этом предпочтительно инструмент не вращается вокруг его продольной оси. В одном из предпочтительных вариантов осуществления с помощью станка для сверления глубоких отверстий инструмент протягивается внутри трубы, и при этом труба вращается вокруг ее продольной оси, и инструмент вращается вокруг его продольной оси, так что лезвие совершает рез по спиралеобразной линии реза на внутренней стороне трубы. В одном из предпочтительных вариантов осуществления с помощью станка для сверления глубоких отверстий инструмент проталкивается через внутреннее пространство трубы, и при этом труба вращается вокруг своей продольной оси и инструмент вращается вокруг своей продольной оси, так что лезвие совершает рез по спиралеобразной линии реза на внутренней стороне трубы. В одном из предпочтительных вариантов осуществления труба с помощью устройства протягивается поверх инструмента, и при этом инструмент вращается вокруг его продольной оси, так что лезвие совершает рез по спиралеобразной линии реза на внутренней стороне трубы. В частности, предпочтительно при этом труба не вращается вокруг своей продольной оси. В одном из предпочтительных вариантов осуществления труба с помощью устройства проталкивается поверх инструмента, и при этом инструмент вращается вокруг своей продольной оси, так что лезвие совершает рез по спиралеобразной линии реза на внутренней стороне трубы. В частности, предпочтительно при этом труба не вращается вокруг своей продольной оси. В одном из предпочтительных вариантов осуществления труба с помощью устройства протягивается поверх инструмента, и при этом труба вращается вокруг ее продольной оси, так что лезвие совершает рез по спиралеобразной линии реза на внутренней стороне трубы. В частности, предпочтительно при этом инструмент не вращается вокруг своей продольной оси. В одном из предпочтительных вариантов осуществления труба с помощью устройства проталкивается поверх инструмента, и при этом труба вращается вокруг ее продольной оси, так что лезвие совершает рез по спиралеобразной линии реза на внутренней стороне трубы. В частности, предпочтительно при этом инструмент не вращается вокруг своей продольной оси. В одном из предпочтительных вариантов осуществления труба с помощью устройства протягивается поверх инструмента, и при этом труба вращается вокруг своей продольной оси, и инструмент вращается вокруг своей продольной оси, так что лезвие совершает рез по спиралеобразной линии реза на внутренней стороне трубы. В частности, предпочтительно при этом труба не вращается вокруг своей продольной оси. В одном из предпочтительных вариантов осуществления труба с помощью устройства проталкивается поверх инструмента, и при этом труба вращается вокруг своей продольной оси и инструмент вращается вокруг своей продольной оси, так что лезвие совершает рез по спиралеобразной линии реза на внутренней стороне трубы.

В одном из предпочтительных вариантов осуществления предлагаемый изобретением способ предусматривает, что спиралеобразно проходящая по внутренней стороне трубы выемка создается несколькими резами, при этом инструмент при каждом резе протягивается через внутреннее пространство трубы и при этом вращается вокруг своей продольной оси, и/или труба вращается вокруг своей продольной оси, так что лезвие совершает соответствующий рез по спиралеобразной линии реза на внутренней стороне трубы. В одном из альтернативных, тоже предпочтительных вариантов осуществления труба при каждом резе протягивается или проталкивается поверх инструмента, и при этом труба вращается вокруг своей продольной оси и/или инструмент вращается вокруг своей продольной оси, так что лезвие совершает соответствующий рез по спиралеобразной линии реза на внутренней стороне трубы. И этот метод позволяет как можно меньше нагружать лезвие за счет того, что поддерживается небольшой съем материала за один рез, и выемка изготавливается за несколько резов. В одном из предпочтительных вариантов осуществления выемка создается по меньшей мере тремя, в частности предпочтительно по меньшей мере четырьмя, в частности предпочтительно по меньшей мере пятью и совсем особо предпочтительно по меньшей мере шестью резами.

В одном из предпочтительных вариантов осуществления вышеописанного варианта осуществления, при котором выемка создается несколькими резами, радиальное расстояние от лезвия до продольной оси основной части между первым резом и вторым резом изменяется. Благодаря этому лезвие может адаптироваться к увеличивающейся глубине выемки.

Дополнительно или альтернативно в одном из предпочтительных вариантов осуществления может быть предусмотрено, образование лезвия поворотными режущими пластинами и изменение поворотной режущей пластины между первым резом и вторым резом. Таким образом, термин «лезвие» в настоящем описании изобретения не ограничен конкретным лезвием на каком-либо инструменте, а используется вообще для описания лезвия, находящегося в соответствующем шаге способа в данный момент на инструменте. Если в первом шаге способа выполненное на инструменте лезвие образуется лезвием первой поворотной режущей пластины, и находящееся на инструменте лезвие во втором шаге способа образуется лезвием другой поворотной режущей пластины, то ниже, если отчетливо не указывается иное, несмотря на смену поворотной режущей пластины и, возможно, сопутствующее этому изменение геометрии лезвия, речь идет по-прежнему о «лезвии» инструмента.

В одном из предпочтительных вариантов осуществления первый рез выполняется с первой геометрией реза, а второй рез со второй геометрией реза. В частности, предпочтительно применяются поворотные режущие пластины из группы, имеющей обозначения типа RNMG 160500, RPMT 160500, RCMT 160500 или RDMT 160500.

В одном из предпочтительных вариантов осуществления каждый совершаемый рез ведет от одного конца трубы к другому концу трубы. Правда, возможны варианты осуществления, при которых труба должна изготавливаться со спиралеобразной выемкой на внутренней стороне трубы, которая проходит только по некоторой части продольной протяженности трубы, например, на каждом из концов трубы предусмотрены концевые зоны без выемки. Однако, в частности предпочтительно, изготавливаются трубы, имеющие на внутренней стороне трубы спиралеобразную выемку, которая проходит по всей трубе. Кроме того, это обнаруживает преимущество в начале каждого реза, когда лезвие в начале реза врезается в материал трубы.

В одном из предпочтительных вариантов осуществления в соответствующем шаге способа изготавливаются несколько выемок трубы. В одном из предпочтительных вариантов осуществления труба имеет n спиралеобразно проходящих по внутренней стороне трубы выемок. Предлагаемый изобретением способ предусматривает для этого по одному из предпочтительных вариантов осуществления с помощью станка для сверления глубоких отверстий протягивание или проталкивание через внутреннее пространство трубы инструмента, который имеет проходящую вдоль продольной оси основную часть и n расположенных на наружном периметре основной части лезвий, и при этом вращение его вокруг его продольной оси и/или вращение трубы вокруг ее продольной оси, так чтобы лезвия совершали каждое рез по спиралеобразной линии реза на внутренней стороне трубы. В одном из альтернативных, тоже предпочтительных вариантов осуществления труба с помощью устройства проталкивается или протягивается вдоль ее продольной оси поверх инструмента, который имеет проходящую вдоль продольной оси основную часть и n расположенных на наружном периметре основной части лезвий, и при этом труба вращается вокруг своей продольной оси и/или инструмент вращается вокруг своей продольной оси, так что лезвия совершают каждое рез по спиралеобразной линии реза на внутренней стороне трубы. Как описано выше в связи с одной выемкой, каждая выемка из n выемок может также создаваться несколькими резами, при этом инструмент при каждом резе протягивается или проталкивается сквозь внутреннее пространство трубы и при этом вращается вокруг своей продольной оси так, что лезвие совершает соответствующий рез по спиралеобразной линии реза на внутренней стороне трубы. Правда, в одном из альтернативных вариантов осуществления у трубы, имеющей n расположенных на внутренней стороне трубы выемок, можно изготавливать эти выемки поочередно (при необх. при выполнении нескольких резов для каждой выемки). Однако периоды обработки уменьшаются, когда за один рабочий шаг одновременно выполняются несколько резов. В одном из предпочтительных вариантов осуществления число n выемок трубы > 3. Не обязательно одновременно за один рабочий шаг работать над изготавливаемыми выемками трубы. Так, например, можно обрабатывать трубу, имеющую шесть спиралеобразно проходящих по внутренней стороне трубы выемок, так, чтобы одним инструментом, который имеет проходящую вдоль продольной оси основную часть и три расположенных на наружном периметре основной части лезвия, в первой последовательности рабочих шагов изготавливать только три из шести выемок, а затем во второй последовательности рабочих шагов изготавливать оставшиеся три выемки из шести выемок. Можно также сначала при первом проходе трубы выполнять соответственно первые резы для первых трех выемок, при втором проходе трубы выполнять соответственно первые резы для вторых трех выемок, чтобы затем при третьем проходе - при необх. после смены имеющей лезвие поворотной режущей пластины - выполнять соответственно второй рез для первых трех выемок, чтобы при четвертом проходе трубы выполнять соответственно вторые резы для вторых трех выемок.

В одном из предпочтительных вариантов осуществления внутрь трубы вводится масло для сверления или охлаждающая смазка, которая течет по трубе против направления протягивания, соответственно, проталкивания инструмента. Эта масло для сверления или охлаждающая смазка служит, в частности, для удаления стружки изнутри трубы и/или охлаждения и/или смазки инструмента и/или заготовки.

В одном из предпочтительных вариантов осуществления радиальное расстояние от лезвия до продольной оси тела по окончании первого реза сокращается (лезвие смещается внутрь в направлении продольной оси основной части (тело)), основная часть снова вводится в трубу, пока она не будет находиться в исходном положении, откуда должен выполняться следующий рез, после чего радиальное расстояние от лезвия до продольной оси основной части снова увеличивается и - в одном из предпочтительных вариантов осуществления - выбирается еще больше по сравнению с предыдущим шагом. Благодаря этому «втягиванию» лезвия, в то время как основная часть снова движется к исходной точке для следующего реза, уменьшается опасность столкновения лезвия с выступающим участком на внутренней стороне трубы или с возможно еще находящейся в трубе стружкой. Кроме того, таким образом можно отказаться от одновременного вращения также основной части при возврате в исходное положение во время продольного движения, то есть, так сказать, возврата снова по спиралеобразному ходу выемок. То есть в одном из предпочтительных вариантов осуществления основная часть движется со «втянутыми лезвиями» только в продольном направлении, и лишь при достижении своего осевого исходного положения для следующего реза путем вращения приводится в положение, при котором лезвие принимает правильное исходное положение для следующего реза.

В одном из предпочтительных вариантов осуществления радиальное расстояние от лезвия до продольной оси основной части во время реза не изменяется. Благодаря этому может заметно упрощаться конструкция инструмента, так как можно обойтись без механизмов, которые во время реза должны выполнять движение подачи лезвия.

В одном из предпочтительных вариантов осуществления инструмент протягивается или проталкивается сквозь внутреннее пространство трубы со скоростью больше 6 м/мин., в частности предпочтительно больше 9 м/мин., или, соответственно, труба проталкивается или протягивается поверх инструмента со скоростью больше 6 м/мин., в частности предпочтительно больше 9 м/мин. Оказалось, что с помощью более высоких скоростей может достигаться большее спокойствие процесса резания, в частности более низкие вибрации инструмента, трубы и/или лезвий. Это относится, в частности, к заготовкам (трубам), включающим в себя вязкие материалы. Это указание скорости относится, в частности, к линейной компоненте движения, то есть скорости движения в направлении продольной оси трубы, соответственно, инструмента.

Предлагаемый изобретением инструмент для станка для сверления глубоких отверстий имеет проходящую вдоль продольной оси основную часть и по меньшей мере одно расположенное на наружном периметре основной части лезвие. В частности, предпочтительно основная часть выполнена трубчатой.

В одном из предпочтительных вариантов осуществления инструмент имеет несколько, в частности больше трех расположенных на наружном периметре основной части лезвий.

В одном из предпочтительных вариантов осуществления по меньшей мере два лезвия расположены на одинаковой высоте вдоль продольной протяженности основной части, но в различных положениях по периметру основной части. В частности, предпочтительно лезвия, которые расположены на одинаковой высоте вдоль продольной протяженности основной части, но в различных положениях по периметру основной части, симметрично распределены по периметру основной части. В одном из предпочтительных вариантов осуществления геометрия лезвий, которые расположены на одинаковой высоте вдоль продольной протяженности основной части, но в различных положениях по периметру основной части, одинакова.

В одном из предпочтительных вариантов осуществления по меньшей мере два лезвия расположены на различной высоте вдоль продольной протяженности основной части и в различных положениях по периметру основной части. В частности, предпочтительно два лезвия расположены на различной высоте вдоль продольной протяженности основной части и в различных положениях по периметру основной части таким образом, что они лежат на спиралеобразной линии. В частности, предпочтительно положение второго лезвия меньше, чем на 90° повернуто вокруг продольной оси относительно положения первого лезвия, в частности предпочтительно меньше, чем на 45°. В одном из предпочтительных вариантов осуществления геометрия лезвий, которые расположены на различной высоте по продольной протяженности основной части, но в различных положениях по периметру основной части, одинакова. В одном из альтернативных вариантов осуществления геометрия лезвий, которые расположены на различной высоте вдоль продольной протяженности основной части, но в различных положениях по периметру основной части, различна. Также возможны различные геометрии лезвий, например, одно лезвие, например, переднее лезвие, имеющее прерванную геометрию, а другое лезвие, например, следующее лезвие, имеющее полную, замкнутую геометрию.

В одном из предпочтительных вариантов осуществления лезвие выполнено на поворотной режущей пластине, причем эта поворотная режущая пластина предусмотрена с возможностью отсоединения, как часть кассеты. В частности, предпочтительно поворотная режущая пластина свинчена с частью кассеты.

В одном из предпочтительных вариантов осуществления кассета выполнена подвижной относительно основной части. В одном из предпочтительных вариантов осуществления кассета точно отшлифована по периметру и направляется в выполненном кармане в основной части инструмента. В одном из предпочтительных вариантов осуществления кассеты могут скользить в карманах в направлении настройки.

В одном из предпочтительных вариантов осуществления кассета может смещаться вдоль косой плоскости, которая располагается под некоторым углом к продольной оси основной части. Благодаря этому может осуществляться движение настройки лезвия и изменяться радиальное расстояние от лезвия до продольной оси основной части. В одном из предпочтительных вариантов осуществления это может достигаться за счет того, что дно кармана в основной части инструмента, в котором располагается кассета, проходит под некоторым углом к продольной оси основной части. В одном из альтернативных вариантов осуществления это может достигаться за счет того, что карманы в основной части инструмента не имеют дна (открыты снизу), и расположенная в кармане кассета подпирается расположенной внутри основной части сдвижной штангой, причем эта сдвижная штанга на своем наружном периметре имеет проходящие под углом к продольной оси основной части участки поверхности, на которые опирается кассета. Когда сдвижная штанга движется относительно карманов, то кассета движется по проходящему под углом к продольной оси основной части участку поверхности и при этом изменяет свое расстояние до продольной оси основной части.

В одном из предпочтительных вариантов осуществления предусмотрена стержневая пружина, которая давит на кассету в направлении продольной оси основной части. Альтернативно или дополнительно кассета может принудительно вестись по выработанному в косой плоскости сдвижной штанги T-образному пазу.

В одном из предпочтительных вариантов осуществления предусмотрен механизм настройки положения подвижной относительно основной части кассеты относительно основной части. Этот механизм настройки имеет, в частности, предпочтительно установочный стержень, например, сдвижную штангу, на наружную поверхности которой опирается находящаяся в кармане кассета. Может быть предусмотрен отдельный привод, с помощью которого может изменяться положение установочного стержня относительно остальной части основной части. Благодаря этому становится возможной автоматическая настройка положения установочного стержня относительно основной части. Альтернативно может быть предусмотрена возможность настройки, производимой вручную.

В одном из предпочтительных вариантов осуществления предусмотрена опорная пластина, предусмотренная на наружном периметре основной части. С ее помощью может устанавливаться положение основной части внутри трубы во время движения реза. В одном из предпочтительных вариантов осуществления предусмотрены распределенные по периметру несколько опорных пластин. В одном из предпочтительных вариантов осуществления на одном конце инструмента предусмотрена первая группа распределенных по периметру опорных пластин, а на противоположном конце инструмента вторая группа распределенных по периметру опорных пластин.

В одном из предпочтительных вариантов осуществления опорные пластины пружинящим образом оперты в направлении, радиальном к основной части. Пружинящая опора может достигаться с помощью пружин, например, листовых пружин или спиральных пружин, которые могут быть расположены под опорной пластиной. Также можно достичь пружинящей опоры с помощью «жидких подушек», например, газовых или гидравлических подушек, которые расположены под опорной пластиной. Пружинящая опора опорных пластин дает то преимущество, что опорные пластины могут изменять свое положение, в зависимости от радиально действующих на них сил. Это делает возможным, во-первых, отклонение опорных пластин при снятии стружки. Но при нескольких распределенных по периметру опорных пластинах это делает возможной функцию центрирования. Благодаря этому инструмент может самоцентрироваться в трубе. Инструмент по своему положению становится более терпимым к отклонениям размера трубы, в частности к прогибу или к отклонениям от круглого поперечного сечения. Инструмент удерживается в трубе плавающим образом с помощью опорных пластин.

В одном из предпочтительных вариантов осуществления предлагаемый изобретением инструмент имеет зажимной цанговый узел, в частности предпочтительно первый зажимной цанговый узел на одном конце инструмента и второй зажимной цанговый узел – на втором конце инструмента. Зажимной цанговый узел имеет по меньшей мере три, в частности предпочтительно больше трех зажимных цанг, которые приобретают каждая функцию опорной пластины. Каждая зажимная цанга подвижно закреплена на наружном периметре основной части, в частности оперта с возможностью поворота вокруг проходящей в окружном направлении основной части оси поворота. Далее, зажимной цанговый узел имеет для каждой зажимной цанги ответную часть, которая тоже соединена с наружным периметром основной части и может двигаться в осевом направлении по наружному периметру основной части. Ответная часть подпружинена, так что осевое движение ответной части по наружному периметру основной части из первого положения во второе положение напрягает эту пружину. Зажимные цанги могут своим свободным концом поворачиваться, прилегая к ответной части. При этом, в частности, предпочтительно, если ответная часть и/или свободный конец зажимной цанги имеют наклонно проходящие контактные поверхности. Применение косых контактных поверхностей может приводить к тому, что при повороте зажимной цанги к наружному периметру основной части сначала возникает первый контакт между свободным концом зажимной цанги и ответной частью, и при дальнейшем повороте зажимной цанги к наружному периметру основной части скольжение свободного конца основной части по ответной части вызывает осевое движение ответной части, которое преднапрягает пружину (ответная часть отодвигается к пружине). Таким образом у зажимного цангового узла зажимная цанга может приобретать функцию пружинящим образом опертой в радиальном направлении опорной пластины. Со стороны пружины на ответную часть действует возвратная сила, которая через наклонно проходящую контактную поверхность преобразуется в радиально действующую на зажимную цангу возвратную силу.

В одном из предпочтительных вариантов осуществления зажимного цангового узла все ответные части зажимных цанг объединены в одном элементе, предпочтительно в кольце, которое может смещаться в осевом направлении на наружном периметре основной части. Это кольцо предпочтительно выполнено с конической поверхностью, которая может образовывать наклонно проходящие контактные поверхности ответных частей. В частности, предпочтительно кольцо оперто на наружном периметре основной части с зазором, так что оно может наклоняться вокруг оси, перпендикулярной продольной оси инструмента. При наклоне кольца находящийся позади кольца пакет пружин может сжиматься с различной силой, благодаря чему могут создаваться распределенные по периметру кольца различной величины действующие в осевом направлении возвратные силы, которые через косую коническую поверхность кольца могут преобразовываться в различно действующие на зажимные цанги радиальные возвратные силы.

В одном из предпочтительных вариантов осуществления зажимного цангового узла ответная часть преднапряжена в предпочтительное положение. В одном из предпочтительных вариантов осуществления это преднапряжение может изменяться.

В одном из предпочтительных вариантов осуществления зажимного цангового узла пружина ответной части имеет контрорпору. В одном из предпочтительных вариантов осуществления положение контропоры на основной части может настраиваться в осевом направлении. Путем осевого смещения контропоры на основной части может настраиваться преднапряжение.

В одном из предпочтительных вариантов осуществления зажимного цангового узла пружины ответных частей образуются одним единственным, имеющим форму втулки пакетом пружин. Наличие имеющего форму втулки пакета пружин дает преимущества, в частности, при взаимодействии с кольцом, которое является объединением всех ответных частей.

Применение зажимного цангового узла, имеющего поворотные зажимные цанги в качестве опорных пластин, дает то преимущество, что косая поверхность, а именно, радиально указывающая наружу поверхность наклонно располагающейся зажимной цанги, приходит в контакт с внутренней поверхностью трубы. Это дает преимущества, в частности, у вязких материалов, которые склонны к размазыванию. При вязких материалах у неподвижных планок существует опасность, что кромка неподвижной планки закопается в вязкий материал, или материал соберется перед этой кромкой, что может приводить к отрыву планки.

В одном из предпочтительных вариантов осуществления на наружном периметре основной части предусмотрена форсунка для масла для сверления или охлаждающей смазки. В частности, предпочтительно внутри основной части предусмотрен канал, который ведет от входа масла для сверления или охлаждающей смазки основной части к форсунке. В частности, предпочтительно на наружном периметре основной части предусмотрены несколько форсунок для масла для сверления или охлаждающей смазки. Дополнительно или альтернативно в контексте предлагаемого изобретением способа, соответственно, в контексте предлагаемого изобретением станка для сверления глубоких отверстий может быть предусмотрена промывка промежуточного пространства между наружным периметром инструмента и внутренней стороной трубы маслом для сверления или охлаждающей смазкой. Это может осуществляться, в частности, таким образом, что масло для сверления или охлаждающая смазка вводится в это промежуточное пространство на одном конце трубы, а на другом конце трубы выходит из этого промежуточного пространства. В одном из предпочтительных вариантов осуществления направление течения масла для сверления или охлаждающей смазки является встречным движению лезвия во время реза. Если, соответственно этому, лезвие движется от одного конца трубы к другому концу трубы, то в этом предпочтительном варианте осуществления масло для сверления или охлаждающая смазка течет от другого конца трубы к одному концу трубы. Альтернативно может быть предусмотрен выбор направления течения масла для сверления или охлаждающей смазки в одном направлении с движением лезвия во время реза.

Предлагаемый изобретением станок для сверления глубоких отверстий имеет предлагаемый изобретением инструмент и линейный привод для инструмента, а также вращательный привод для инструмента.

В одном из предпочтительных вариантов осуществления вращательный привод может подавать лезвие по меньшей мере в две различные начальные точки для реза, причем эти начальные точки различаются по их положению вращения вокруг продольной оси. Выше был описан один из вариантов осуществления, при котором основная часть движется с «втянутыми лезвиями» только в продольном направлении и только при достижении своего осевого исходного положения для следующего реза путем вращения ведется в положение, при котором лезвие принимает правильное исходное положение для следующего реза. Насколько должна вращаться основная часть после достижения осевого исходного положения, зависит от формы изготавливаемой спирали, то есть в каком положении вращения лезвие на конце реза вышло из заготовки по отношению в начальной точке спирали. Чтобы станок для сверления глубоких отверстий мог применяться для изготовления множества различных спиралеобразных выемок, он должен иметь возможность подавать лезвие по меньшей мере в две различные начальные точки для реза, причем эти начальные точки отличаются по своему положению вращения вокруг продольной оси. В частности, предпочтительно станок для сверления глубоких отверстий может подавать лезвие в каждую точку градуировки 360°, то есть всего в 360 или 3600 или 36000 или 360000 различных начальных точек. В частности, предпочтительно станок для сверления глубоких отверстий может подавать лезвие больше, чем в 360 различных начальных точек для реза, причем эти начальные точки отличаются по своему положению вращения вокруг продольной оси.

Предлагаемая изобретением система имеет предлагаемый изобретением станок для сверления глубоких отверстий, имеющий предлагаемый изобретением инструмент, причем для инструмента предусмотрены несколько различных кассет, на которых может разъемно крепиться имеющая лезвие поворотная режущая пластина. С помощью формы кассеты, в частности с помощью варьирования расстояния от точки соединения поворотной режущей пластины с кассетой (чаще всего резьба, в которую ввертывается винт, удерживающий поворотную режущую пластину на кассете) до поверхности, которой кассета опирается на основную часть, можно влиять на расстояние от точки соединения поворотной режущей пластины до продольной оси основной части и вместе с тем на расстояние от лезвия до продольной оси основной части. С помощью такой системы можно, при сохранении основной части, выбирая надлежащую кассету, обрабатывать трубы, имеющие различные внутренние диаметры.

В одном из предпочтительных вариантов осуществления предлагаемый изобретением способ выполняется с помощью предлагаемого изобретением станка для сверления глубоких отверстий. В одном из предпочтительных вариантов осуществления труба представляет собой центробежнолитую трубу (труба, изготовленная методом центробежного литья).

В одном из предпочтительных вариантов осуществления предлагаемая изобретением центробежнолитая труба изготовлена из сплава, имеющего 0,4-0,6% углерода, 28-33% хрома, 15-25% железа, 2-6% алюминия, до 2% кремния, до 2% марганца, до 1,5% ниобия, до 1,5% тантала, до 1,0% вольфрама, до 1,0% титана, до 1,0% циркония, до 0,5% иттрия, до 0,5% церия, до 0,5% молибдена, до 0,1% азота, остальное никель, включая обусловленные расплавлением примеси. В частности, предпочтительно из сплава, который отдельно и наряду друг с другом содержит 0,4-0,6% углерода, 28-33% хрома, 17-22% железа, 3-4,5% алюминия, 0,01-1% кремния, 0,01-0,5% марганца, 0,01-1,0% ниобия, 0,01-0,5% тантала, 0,01-0,6% вольфрама, 0,001-0,5% титана, 0,001-0,3% циркония, 0,001-0,3% иттрия, 0,001-0,3% церия, 0,01-0,5% молибдена, 0,001-0,1% азота.

Предлагаемая изобретением центробежнолитая труба имеет внутренний профиль, который имеет по меньшей мере одну спиралеобразно проходящую по внутренней стороне трубы выемку, причем эта центробежнолитая труба была изготовлена предлагаемым изобретением способом. Центробежнолитая труба отличается, в частности, наклоненными под углом наклона от 20° до 40° относительно оси трубы, винтообразно проходящими внутренними ребрами и зеркально-симметрично примыкающими друг к другу в виде волновой линии, имеющей всегда одинаковый радиус кривизны, впадинами ребер и гребнями ребер, у которых угол (β) скоса каждой касательной в точке соприкосновения двух радиусов (R) кривизны относительно перпендикуляра к радиусу (Ri) окружности, касающейся гребней ребер в точке вершины каждой впадины ребра, соответственно, вершины ребра, составляет 16°-25°. Центробежнолитая труба имеет, в частности, предпочтительно описанные в EP 1 525 278 A1 геометрии внутренних ребер и впадин ребер и гребней ребер.

Ниже изобретение поясняется подробнее с помощью чертежей, изображающих только примеры осуществления изобретения. На них показано:

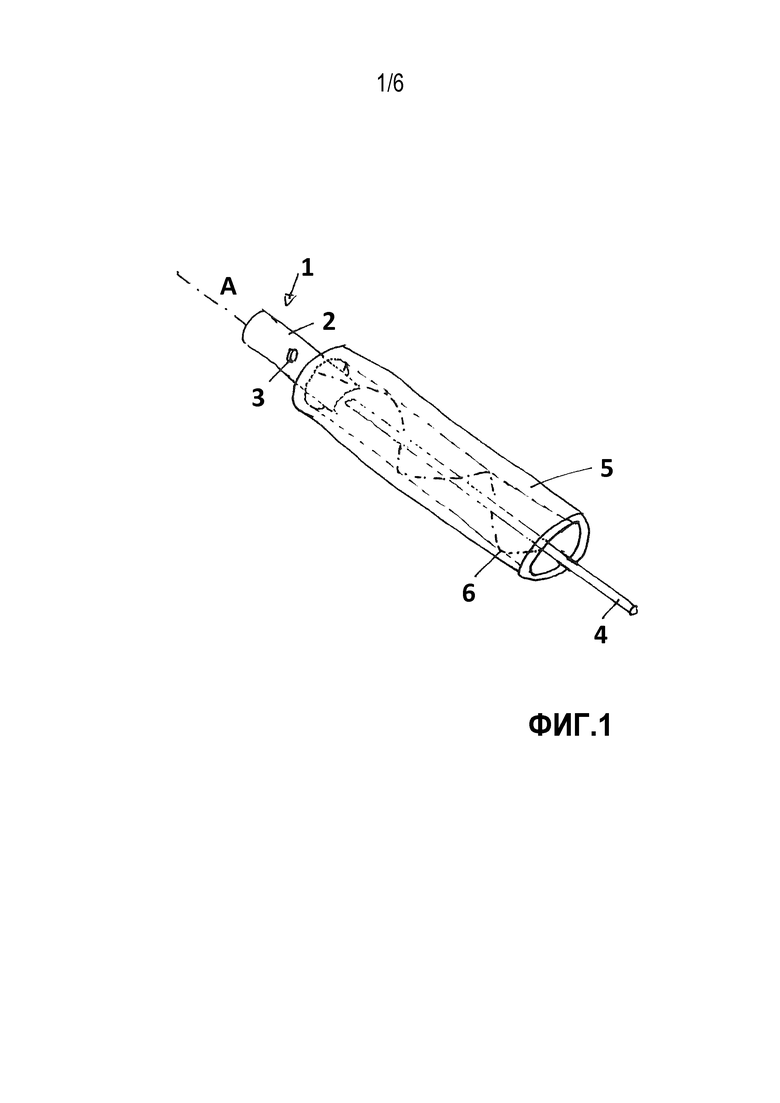

фиг. 1: схематичный вид в перспективе предлагаемого изобретением инструмента в трубе с изображением линии реза, совершаемого лезвием инструмента;

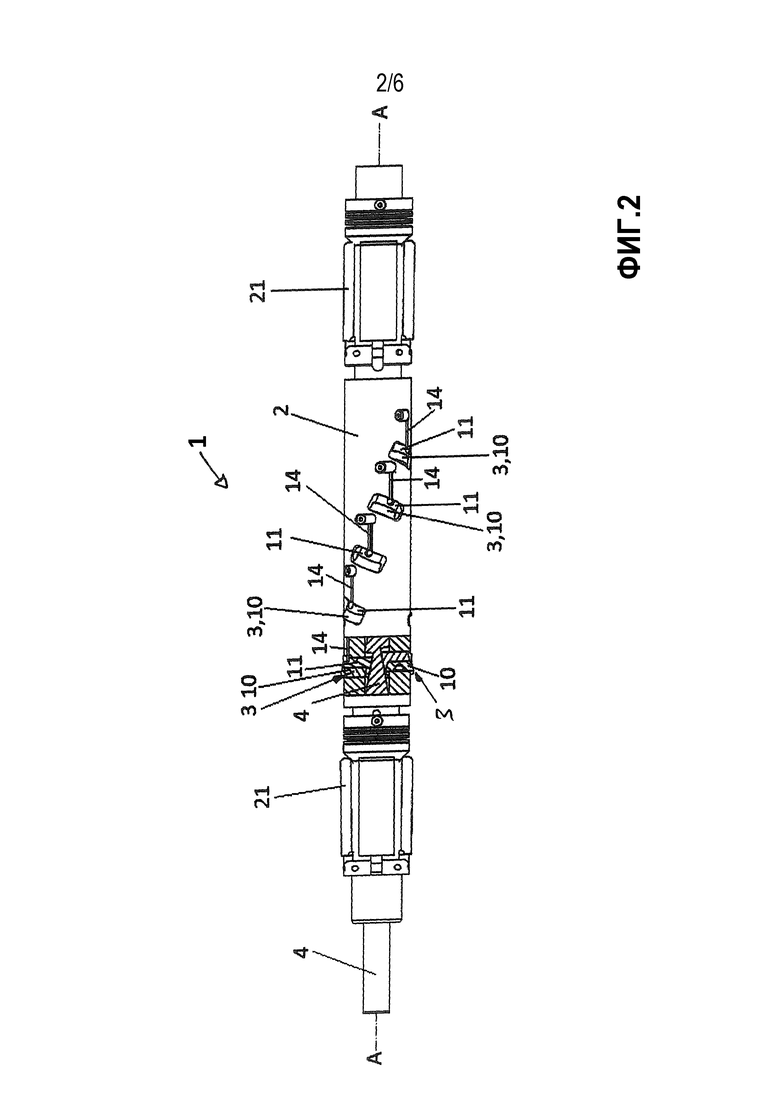

фиг. 2: вид в перспективе предлагаемого изобретением инструмента;

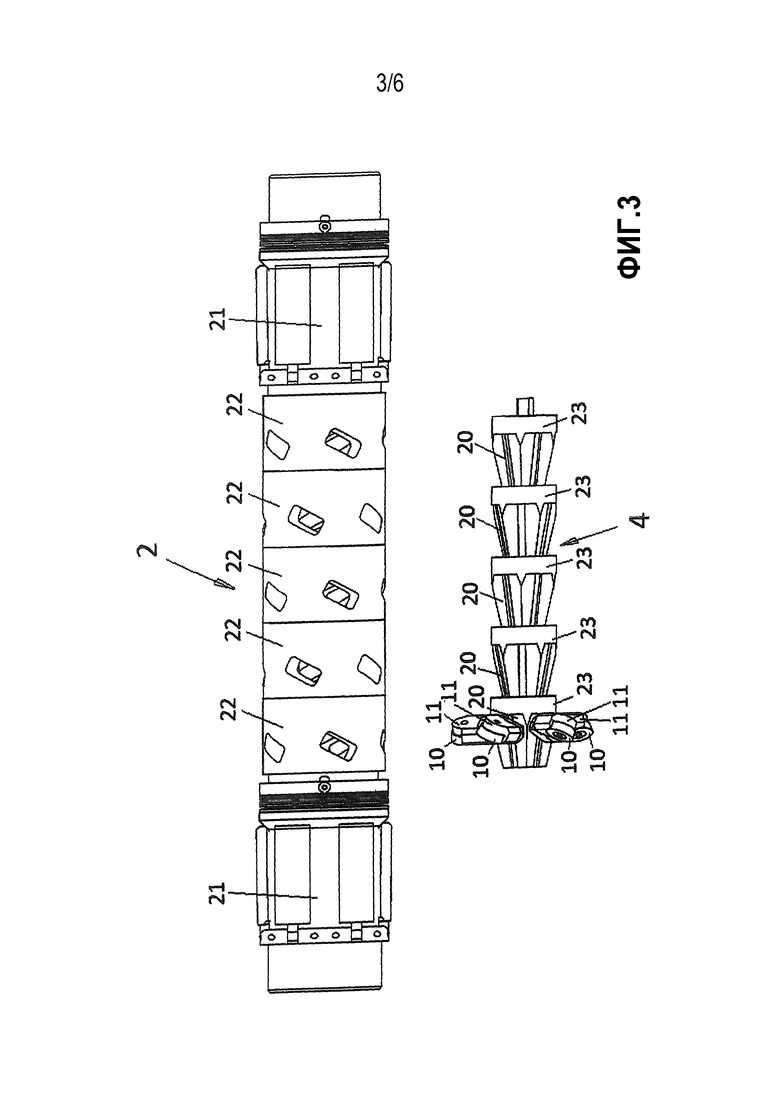

фиг. 3: вид в перспективе основной части предлагаемого изобретением инструмента с участком вынутой сдвижной штанги;

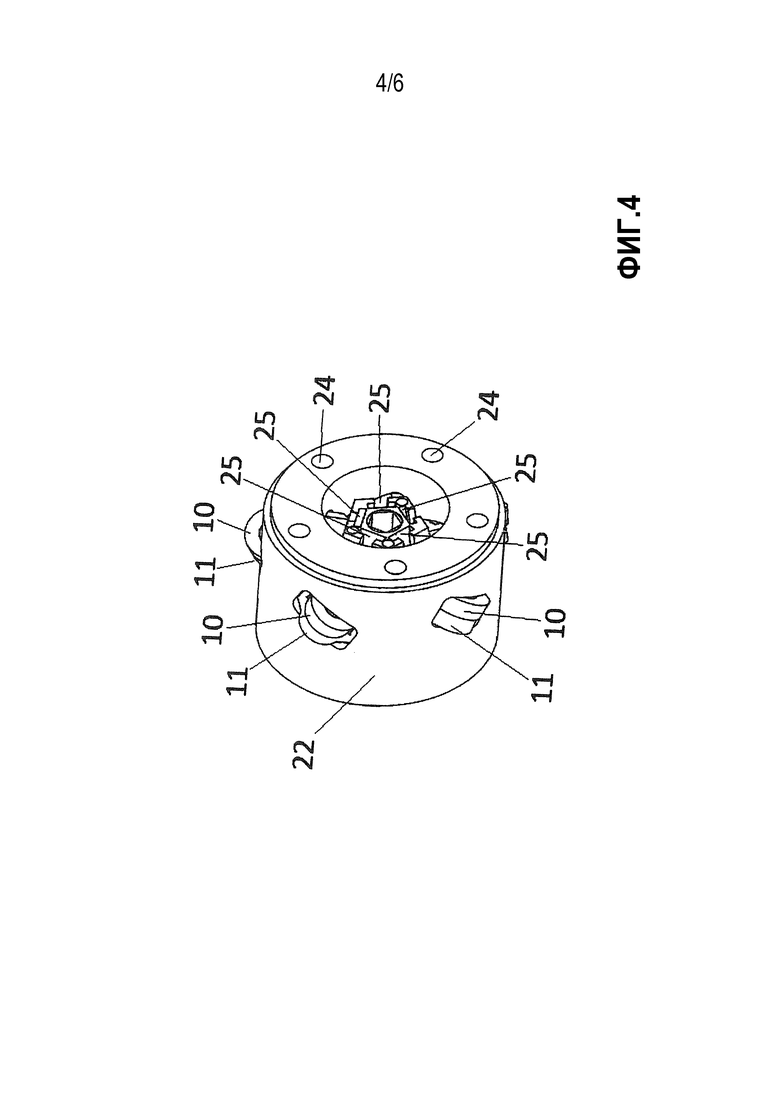

фиг. 4: подузел основной части в соответствии с фиг. 3 с вдвинутым подузлом сдвижной штанги;

фиг. 5: схематичный вид сбоку предлагаемого изобретением станка для сверления глубоких отверстий и

фиг. 6: схематичный вид сбоку зажимного цангового узла.

На фиг. 1 показан предлагаемый изобретением инструмент 1, имеющий проходящую вдоль продольной оси A основную часть 2 и расположенное на наружном периметре основной части 2 лезвие 3. В основной части 2 предусмотрена сдвижная штанга 4, которая может двигаться относительно основной части 2. Основная часть 2 инструмента 1 с помощью не изображенной на фиг. 1 резьбы соединена с (не изображенным на фиг. 1) стеблем 101 сверла станка 100 для сверления глубоких отверстий. Станок 100 для сверления глубоких отверстий может как протягивать основную часть 2 посредством стебля 101 сверла через тоже изображенную на фиг. 1 центробежнолитую трубу 5, так и вращать во время движения протягивания. Штрихпунктирной линией 6 на фиг. 1 изображена линия реза, по которой лезвие режет материал центробежнолитой трубы 5, в то время как основная часть 2 протягивается через центробежнолитую трубу 5 и вращается.

Как явствует из фиг. 1, в варианте осуществления, в котором основная часть 2 имеет на своем наружном периметре другое лезвие, которое расположено на такой же высоте, что и отображенное лезвие 3, но в другом положении в окружном направлении, например, напротив изображенного лезвия 3, в центробежнолитой трубе 5 одновременно выполняется второй спиралеобразный рез.

В показанном на фиг. 2 варианте осуществления предлагаемый изобретением инструмент 1 имеет основную часть 2, на наружном периметре которой выполнены лезвия 3. Лезвия 3 выполнены на поворотных режущих пластинах 10. Поворотные режущие пластины 10 соединены каждая с возможностью отсоединения с частью кассеты 11, то есть привернуты к ней. Кассета 11 расположена с возможностью смещения в выемке (кармане) на основной части 2. Они удерживаются в выемках (карманах) стержневыми пружинами 14.

Из изображенной в сечении области фиг. 2 можно видеть, что сдвижная штанга 4 в области карманов и расположенных в карманах кассет 11 имеет участок 20 поверхности, который проходит под некоторым углом к продольной оси A основной части 2. При этом в изображенном на фиг. 2 варианте осуществления предусмотрено, что сдвижная штанга 3 имеет два противоположных участка 20 поверхности, которые проходят каждый под некоторым углом к продольной оси A основной части 2, так как в изображенном на фиг. 2 варианте осуществления на противоположных друг другу поворотных режущих пластинах 10 на одной и той же высоте по продольной оси A основной части 2 предусмотрены по два противоположных друг другу лезвия 2, которые привернуты каждое к части предназначенной для каждого из них кассеты 11, при этом каждая кассета 11 находится в основной части 2 в предназначенном для каждой из них кармане, и опирается на предназначенный для каждой из низ участок 20 поверхности сдвижной штанги 4.

Из изображенной в сечении области фиг. 2 можно видеть, что, когда сдвижная штанга 4 движется относительно основной части 2, каждая кассета 11 скользит по косо проходящему, предназначенному для нее участку 20 поверхности сдвижной штанги 4, и при этом может изменяться положение лезвия 3 относительно продольной оси A.

По пять лезвий 3 расположены на различной высоте по продольной протяженности основной части 2 в различных положениях по периметру основной части 2 таким образом, что они лежат на спиралеобразной линии. По два лезвия расположены на одинаковой высоте по продольной протяженности основной части 2, но в различных положениях по периметру основной части 2.

На фиг. 2, кроме того, показано, что основная часть 2 инструмента 1 удерживается между двумя зажимными цанговыми узлами 21, которые подвергаются воздействию пружин.

На фиг. 3 показан вид в перспективе основной части 2 предлагаемого изобретением инструмента 1 с участком вынутой сдвижной штанги 4. Можно различить, что основная часть 2 может состоять из подузлов 22. Тем самым создается возможность адаптации длины основной части 2 и/или количества лезвий основной части 2 к желаемой обработке.

Изображенный на фиг. 3 участок вынутой сдвижной штанги 4 показывает, что и сдвижная штанга 4 может состоять из подузлов 23, так что адаптация основной части 2 может также выражаться в адаптации сдвижной штанги 4. Кроме того, из фиг. 3 хорошо видно, как могут выполняться участки 20 поверхности, проходящие под углом к продольной оси A.

На фиг. 3 показано также, что основная часть 2 может выполняться с пятью выемками (карманами) на одинаковой высоте по продольной протяженности основной части 1, в каждой из которых могут располагаться кассеты 11, имеющие поворотные режущие пластины 10. При этом с помощью такой основной части 2 одним резом могут создаваться пять спиралеобразно распространяющихся по внутренней стороне трубы выемок. Кассеты 11 и поворотные режущие пластины 10 для лучшей наглядности изображены один раз, установленные на крайнем левом подузле 23 сдвижной штанги 4 на участках 20 поверхности.

На фиг. 4 показан подузел 22 основной части 2 в соответствии с фиг. 3 с вдвинутым подузлом 23 сдвижной штанги 4. Фиг. 4 поясняет, что подузел 22 основной части 2 имеет проходные отверстия 24, через которые продеваются установочные винты, которыми могут соединяться друг с другом отдельные подузлы 22 основной части 2.

Далее, на фиг. 4 показано, что каждый подузел 22 сдвижной штанги 4 имеет T-образный паз 25, проходящий тоже под углом, как часть проходящего под углом участка 20 поверхности. Кассета 11 имеет (не изображенную на фиг. 4) T-образную ножку, которая вставляется в T-образный паз 25 и установлена в нем с возможностью смещения. Между T-образной ножкой и остальными частями кассеты 11 может быть предусмотрена пружина, которая действует на остальные части кассеты 11 относительно ножки в направлении предпочтительного положения. При движении сдвижной штанги 4 в продольном направлении A ножка движется внутри T-образного паза 25 и идет по этому пазу наружу, так что может настраиваться положение кассеты 11 относительно продольной оси A.

На фиг. 5 показан схематичный вид сбоку предлагаемого изобретением станка 100 для сверления глубоких отверстий. Различим предлагаемый изобретением инструмент 1, который посредством резьбы соединен со стеблем 101 сверла. Первый узел 102 привода может вращать и смещать в осевом направлении (толкать) или тянуть стебель 101 сверла (и вместе с тем соединенный со стеблем 101 сверла инструмент 1). Узел 102 привода имеет угловую индексацию, так что заготовка 1 может точно вводиться в желаемом угловом положении в обрабатываемую трубу 104.

В стебле 101 сверла проходит сдвижная штанга 4. На узле 102 привода предусмотрен другой узел 103 привода, с помощью которого может настраиваться осевое положение сдвижной штанги 4 относительно основной части 2 инструмента 1.

На фиг. 1 изображен инструмент в положении между левым концом обрабатываемой трубы 104 и правым концом обрабатываемой трубы. Для создания спиралеобразно проходящей по внутренней стороне трубы 104 выемки инструмент 1 с втянутыми лезвиями 3 передвигается к левому концу трубы 4 и там приводится в желаемое угловое положение в окружном направлении внутренней стороны трубы 104. После этого лезвия 3 путем осевого движения сдвижной штанги 4 выдвигаются относительно основной части 2, и после этого с помощью станка 100 для сверления глубоких отверстий инструмент 1 протягивается внутри трубы 104 и при этом вращается вокруг его продольной оси, чтобы лезвия 3 совершали рез по спиралеобразной линии реза на внутренней стороне трубы 104.

Станок 100 для сверления глубоких отверстий имеет другой узел 105 привода, с помощью которого обрабатываемая труба может двигаться в осевом направлении и вращаться. Предусмотренное в соответствии с изобретением совмещенное вращательное движение осевое движение инструмента относительно трубы во время резания может, таким образом, достигаться только с помощью узла 102 привода или только узла 105 привода, или с помощью комбинации узлов 102, 105 привода.

Изображенный на фиг. 6 зажимной цанговый узел 21 имеет три зажимные цанги 40, которые приобретают каждая функцию опорной пластины. Каждая зажимная цанга 40 оперта с возможностью поворота вокруг проходящей в окружном направлении основной части 2 оси 41 поворота (см. стрелку B поворота). Далее, зажимной цанговый узел 21 имеет коническое кольцо 42, которое оперто с возможностью смещения в осевом направлении на наружном периметре основной части 2. Кольцо 42 объединяет в одном элементе предусмотренные для каждой зажимной цанги 40 ответные части. Кольцо 42 подпружинено имеющим форму втулки пакетом 43 пружин, так что осевое движение кольца 42 по наружному периметру основной части 2 из первого положения (сравн. фиг. 6) во второе положение (правее от изображенного на фиг. 6 положения) напрягает пакет 43 пружин. Кольцо 42 оперто на наружном периметре с зазором и поэтому может наклоняться вокруг оси, перпендикулярной продольной оси A, например, двигаться, начиная от изображенного на фиг. 6 положения, вправо больше вверх, чем вниз. Поэтому по периметру кольца 42 создаются возвратные силы различной величины.

Объединяющее ответные части в один элемент кольцо 42 имеет конически проходящую контактную поверхность 44. Свободные концы зажимных цанг 40 имеют наклонно проходящую контактную поверхность 45. Применение наклонных контактных поверхностей приводит к тому, что при движении зажимной цанги 40 к кольцу 42 сначала возникает первый контакт между свободным концом зажимной цанги 40 и кольцом 42, а при дальнейшем повороте зажимной цанги 40 к наружному периметру основной части 2 скольжение свободного конца зажимной цанги 40 по контактной поверхности 44 кольца 42 вызывает осевое движение ответной части, которая преднапрягает пакет 43 пружин. На фиг. 6 изображается расположение, при котором зажимные цанги 40 не преднапряжены; они прилегают к наружному периметру основной части 2. Кольцо 42 и контропора пакета 43 пружин на фиг. 6 были сдвинуты вправо настолько, что пакет 43 пружин распружинен, и кольцо 42 не давит на свободный конец зажимных цанг 40. Эта настройка является той, которая представляет собой минимальный диаметр зажимного цангового узла 21. На фиг. 2 и 3 в качестве примера показаны варианты осуществления, в которых зажимные цанги 40 прилегают к кольцу 42. Можно различить, что зажимные цанги 40 радиально выдаются за остальные части основной части 2.

Поворот зажимных цанг 40 к наружному периметру основной части 2 осуществляется путем не изображенного на фиг. 6 контакта радиально указывающих наружу поверхностей 46 зажимных цанг 40 с внутренним периметром трубы. Меньший внутренний периметр трубы вытесняет зажимные цанги 40 внутрь дальше, чем широкий внутренний периметр трубы. Очевидно, что при наличии нескольких зажимных цанг 40 могут также улавливаться отклонения внутреннего периметра трубы от окружности.

На конце пакета 43 пружин предусмотрена контропора в виде резьбового кольца 47. Резьбовое кольцо 47 имеет внутреннюю резьбу и при вращении может двигаться в осевом направлении по предусмотренной на наружном периметре основной части 2 наружной резьбе 48. Путем осевого смещения резьбового кольца 47 может настраиваться преднапряжение пакета 43 пружин.

На фиг. 6 основная часть 2 продолжается вправо частью основной части 2, которая имеет кассеты 11. Слева на фиг. 6 предусмотрена наружная резьба 49, которой основная часть 2 может соединяться со стеблем 101 сверла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРЛИЛЬНАЯ ГОЛОВКА ИНСТРУМЕНТА ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ, В ЧАСТНОСТИ, ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ ПО ТЕХНОЛОГИИ ВТА, И ИНСТРУМЕНТ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 2011 |

|

RU2570269C2 |

| ГОЛОВКА ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ И СПОСОБ ГЛУБОКОГО СВЕРЛЕНИЯ ИЗГОТАВЛИВАЕМОГО ИЗДЕЛИЯ | 2005 |

|

RU2385203C2 |

| Многошпиндельный автомат для глубокого сверления | 1974 |

|

SU564106A1 |

| СВЕРЛО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 2014 |

|

RU2661684C2 |

| Способ сверления глубоких отверстий в меди | 2018 |

|

RU2676123C1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2005 |

|

RU2288812C1 |

| Способ сверления глубокого отверстия в стальной заготовке | 2018 |

|

RU2672458C1 |

| Устройство для сверления глубоких отверстий | 1975 |

|

SU576709A1 |

| Способ сверления глубоких отверстий и сверлильная головка для глубокого сверления | 1975 |

|

SU695073A1 |

| Способ сверления глубокого отверстия в медной заготовке на токарно-винторезном станке | 2018 |

|

RU2672459C1 |

Изобретение касается способа обработки глубоких отверстий для изготовления трубы, инструмента для станка для сверления глубоких отверстий и станка для сверления глубоких отверстий. С помощью станка (100) для сверления глубоких отверстий инструмент (1), который имеет проходящую вдоль продольной оси основную часть и по меньшей мере одно расположенное на наружном периметре основной части лезвие, протягивается или проталкивается внутри трубы (104) и при этом вращается вокруг его продольной оси так, что лезвие совершает рез по спиралеобразной линии реза на внутренней стороне трубы (104). Достигается изготовление трубы (104), имеющей внутренний профиль, который имеет по меньшей мере одну спиралеобразно проходящую по внутренней стороне трубы (104) выемку. 3 н. и 11 з.п. ф-лы, 6 ил.

1. Инструмент для станка для сверления глубоких отверстий, содержащий трубчатую, проходящую вдоль продольной оси (A) основную часть (2) и по меньшей мере одно расположенное на наружном периметре основной части (2) лезвие (3).

2. Инструмент по п.1, отличающийся тем, что лезвие (3) выполнено на поворотной режущей пластине (10), разъемно соединенной с частью кассеты (11).

3. Инструмент по п.2, отличающийся тем, что кассета (11) выполнена подвижной относительно основной части (2).

4. Инструмент по п.3, отличающийся тем, что кассета (11) выполнена с возможностью смещения вдоль косой плоскости, расположенной под углом к продольной оси (A) основной части (2).

5. Инструмент по любому из пп.1-4, отличающийся тем, что он снабжен установленной на наружном периметре основной части (2) опорной пластиной (16).

6. Станок для сверления глубоких отверстий, имеющий инструмент по любому из пп.1-5, линейный привод для инструмента и вращательный привод для инструмента.

7. Станок по п.6, отличающийся тем, что вращательный привод выполнен с возможностью подачи лезвия (3) по меньшей мере в две различные начальные точки для реза, причем эти начальные точки различаются по их положению вращения вокруг продольной оси (A).

8. Способ обработки глубоких отверстий для изготовления трубы с внутренним профилем, который имеет по меньшей мере одну спиралеобразно проходящую по внутренней стороне трубы выемку, отличающийся тем, что

- используют станок для сверления глубоких отверстий, в котором инструмент (1), имеющий проходящую вдоль продольной оси основную часть (2) и по меньшей мере одно расположенное на наружном периметре основной части (2) лезвие (3), протягивают или проталкивают сквозь внутреннее пространство трубы и при этом инструмент и/или трубу вращают вокруг продольной оси (A) так, что лезвие (3) совершает рез по спиралеобразной линии реза на внутренней стороне трубы,

или

- трубу толкают или тянут вдоль ее продольной оси (A) поверх инструмента (1) станка для сверления глубоких отверстий, который имеет проходящую вдоль продольной оси основную часть (2) и по меньшей мере одно расположенное на наружном периметре основной части (2) лезвие (3), и при этом трубу вращают и/или инструмент (1) вращают вокруг продольной оси (A) так, что лезвие (3) совершает рез по спиралеобразной линии реза на внутренней стороне трубы.

9. Способ по п.8, отличающийся тем, что спиралеобразно проходящую по внутренней стороне трубы выемку создают несколькими резами, при этом

- инструмент (1) при каждом резе протягивают или проталкивают сквозь внутреннее пространство трубы и при этом инструмент и/или трубу вращают вокруг продольной оси (А) так, что лезвие (3) совершает соответствующий рез по спиралеобразной линии реза на внутренней стороне трубы,

или

- трубу при каждом резе протягивают или проталкивают поверх инструмента (1) станка для сверления глубоких отверстий, и при этом трубу вращают вокруг ее продольной оси (A) так, что лезвие (3) совершает соответствующий рез по спиралеобразной линии реза на внутренней стороне трубы.

10. Способ по п.8 или 9, отличающийся тем, что радиальное расстояние от лезвия (3) до продольной оси (A) основной части (2) изменяют между первым резом и вторым резом.

11. Способ по любому из пп.8-10, отличающийся тем, что внутренний профиль имеет n спиралеобразно проходящих по внутренней стороне трубы выемок, и

- используют станок для сверления глубоких отверстий, в котором инструмент (1), имеющий трубчатую, проходящую вдоль продольной оси (A) основную часть (2) и n расположенных на наружном периметре основной части (2) лезвий (3), протягивают или проталкивают сквозь внутреннее пространство трубы и при этом вращают вокруг его продольной оси (A) так, что каждое лезвие (3) совершает рез по спиралеобразной линии реза на внутренней стороне трубы,

или

- трубу проталкивают или протягивают вдоль ее продольной оси поверх инструмента (1) станка для сверления глубоких отверстий, который имеет проходящую вдоль продольной оси основную часть (2) и n расположенных на наружном периметре основной части (2) лезвий (3), и при этом трубу и/или инструмент (1) вращают вокруг продольной оси (A) так, что каждое лезвие (3) совершает рез по спиралеобразной линии реза на внутренней стороне трубы.

12. Способ по любому из пп.8-11, отличающийся тем, что внутрь трубы вводят масло для сверления или охлаждающую смазку так, что оно/она течет по трубе против направления протягивания, соответственно, проталкивания инструмента (1).

13. Способ по любому из пп.8-12, отличающийся тем, что используют станок для сверления глубоких отверстий по п.6 или 7.

14. Способ по любому из пп.8-13, отличающийся тем, что изготавливают трубу, которая представляет собой центробежнолитую трубу (5).

| WO 2012154866 A1, 15.11.2012 | |||

| Станок для обработки отверстий сВиНТОВыМи КАНАВКАМи | 1978 |

|

SU818765A1 |

| СПОСОБ НАРЕЗАНИЯ ПРОДОЛЬНЫХ КАНАВОК НА ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКОГО КАНАЛА | 2008 |

|

RU2369468C1 |

| ЖЕЛЕЗНОДОРОЖНАЯ ГИДРАВЛИЧЕСКАЯ КОЛОНКА | 1935 |

|

SU46962A1 |

| US 20030019533 A1, 30.01.2003 | |||

| КЛАПАН ПРЕДОХРАНИТЕЛЬНЫЙ ЗАПОРНЫЙ | 2012 |

|

RU2493463C1 |

Авторы

Даты

2021-10-15—Публикация

2017-10-26—Подача