(54) МНОГОШПИКДЕЛЬНЫЙ АВТОМАТ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство к токарному автоматудля СВЕРлЕНия ОТВЕРСТий | 1979 |

|

SU804212A1 |

| Станок для глубокого сверления отверстий близко расположенных по окружности | 1975 |

|

SU562387A1 |

| Роторный автомат для сверления | 1975 |

|

SU509350A1 |

| АВТОМАТ ДЛЯ ШЛИФОВАНИЯ КАНАВОК И СПИНОК СВЕРЛ | 1971 |

|

SU295650A1 |

| Устройство для подачи сверла при глубоком сверлении | 1983 |

|

SU1142232A1 |

| Автомат для шлифования сквозных цилиндрических отверстий подшипниковых колец | 1961 |

|

SU150029A1 |

| Роторный сверлильный автомат | 1979 |

|

SU772742A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СВЕРЛЕНИЯ ПРОДОЛЬНЫХОТВЕРСТИЙ | 1972 |

|

SU343780A1 |

| Токарно-револьверный автомат | 1974 |

|

SU663487A1 |

| Устройство для направления инструмента с подводом смазочно-охлаждающей жидкости (СОЖ) при глубоком сверлении | 1985 |

|

SU1348079A1 |

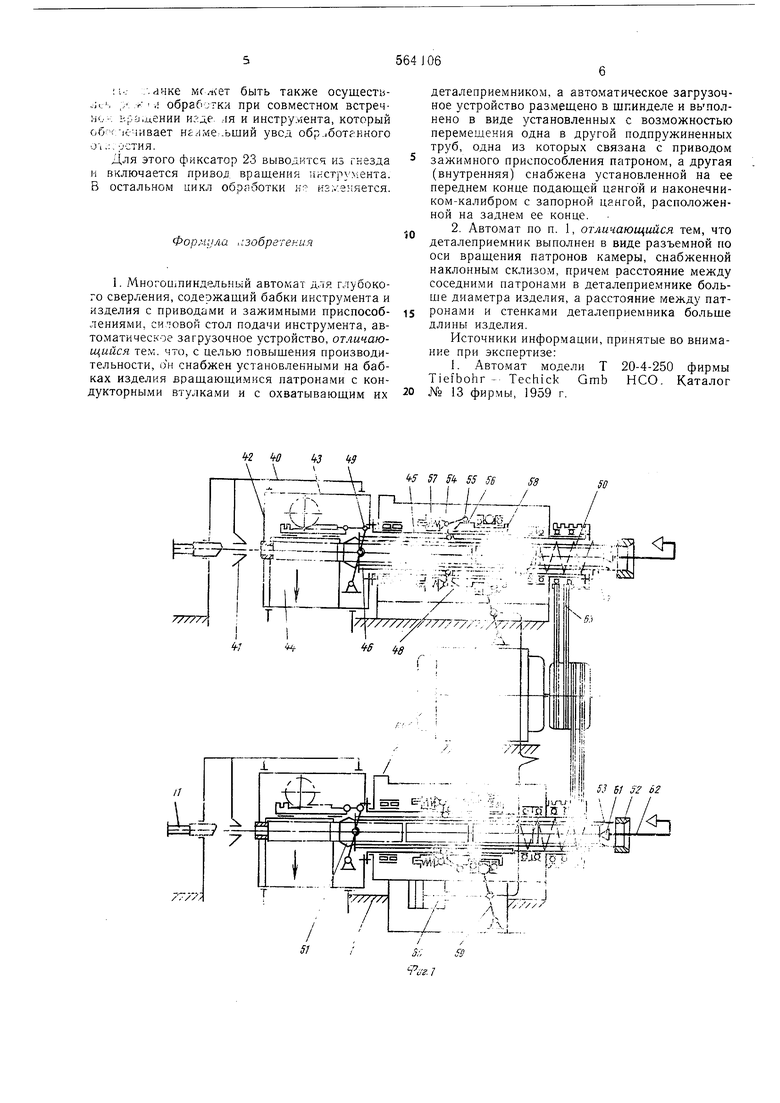

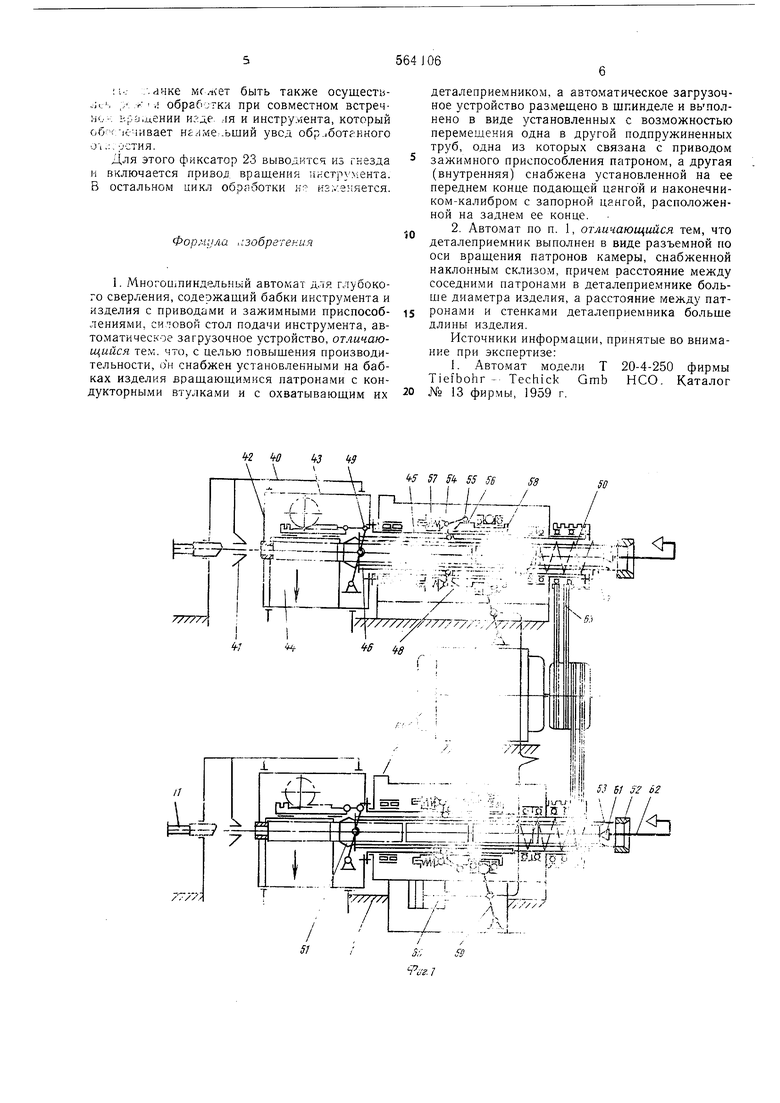

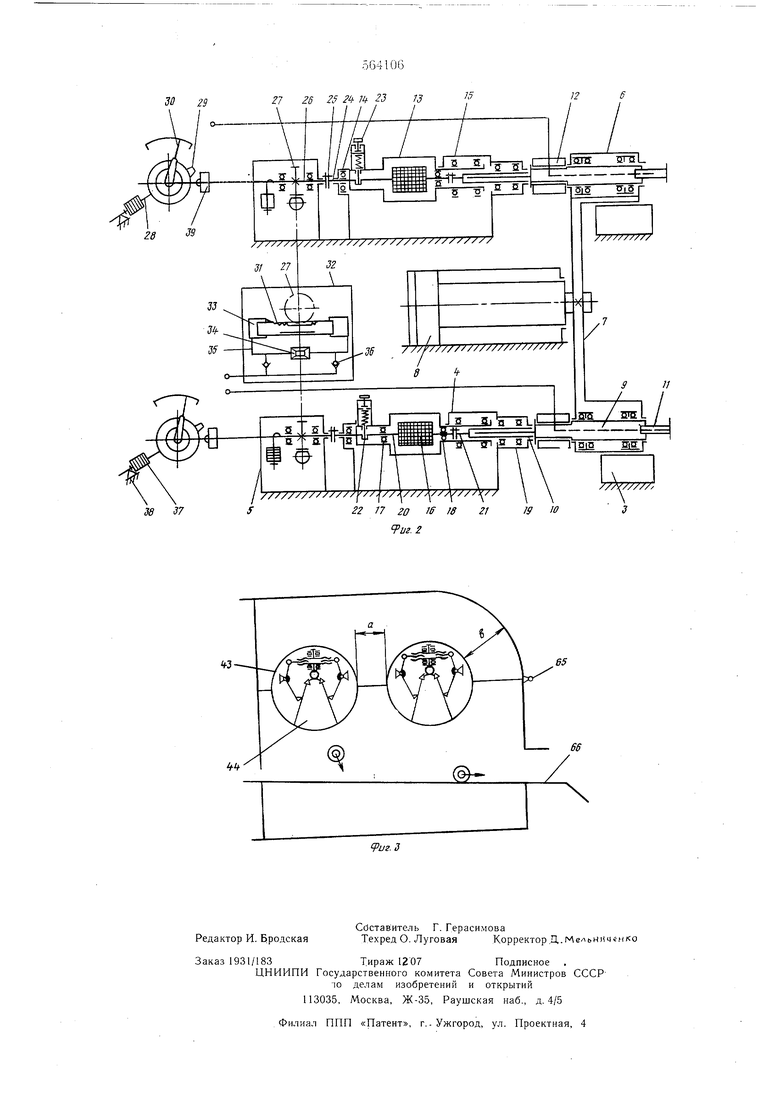

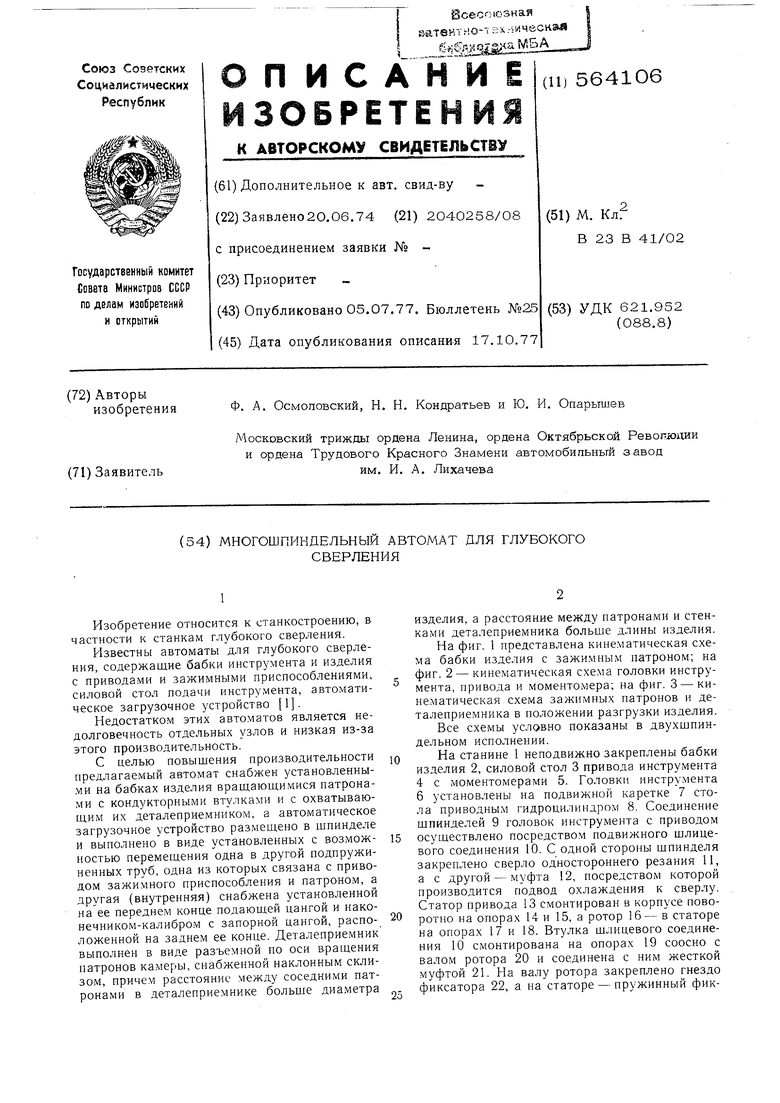

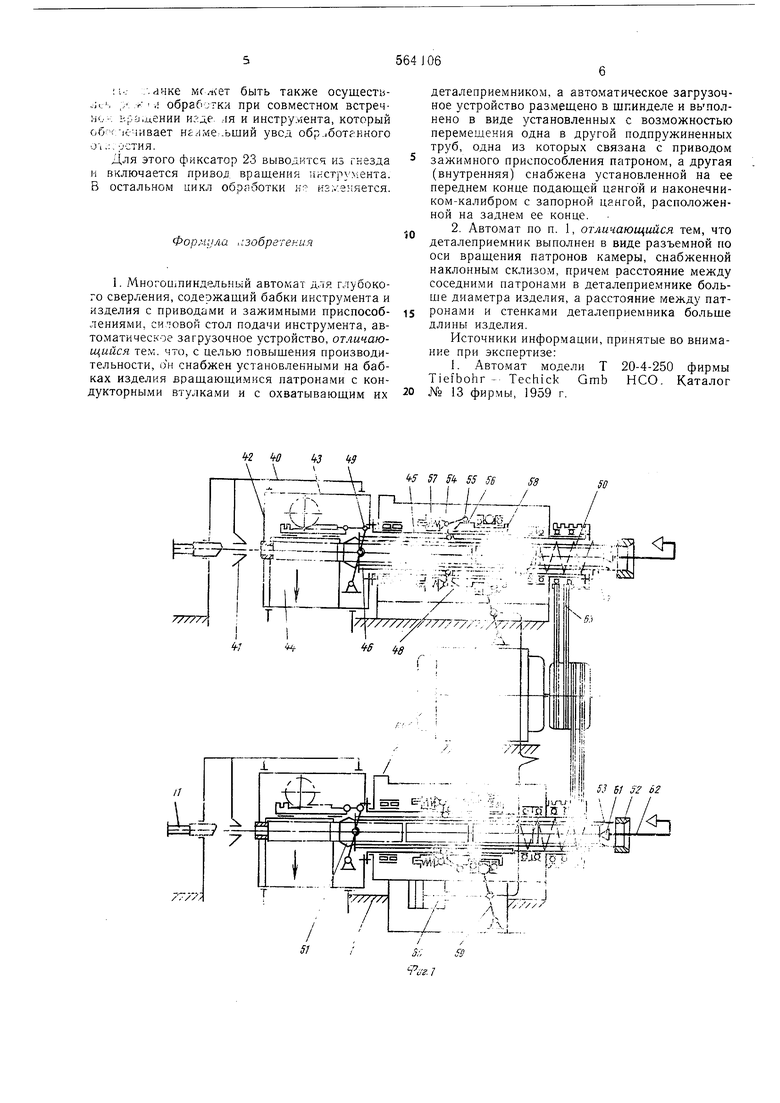

Изобретение относится к станкостроению, в частности к станкам глубокого сверления. Известны автоматы для глубокого сверления, содержащие бабки инструмента и изделия с приводами и зажимными приспособлениями, силовой стол подачи инструмента, автоматическое загрузочное устройство 1. Недостатком этих автоматов является недолговечность отдельных узлов и низкая из-за этого производительность. С целью повышения производительности предлагаемый автомат снабжен установленными на бабках изделия вращающимися патронами с кондукторными втулками и с охватывающим их деталеприемником, а автоматическое загрузочное устройство размещено в шпинделе и выполнено в виде установленных с возможностью перемещения одна в другой подпружиненных труб, одна из которых связана с приводом зажимного приспособления и патроном, а другая (внутренняя) снабжена установленной переднем конце подающей цангой и наконечником-калибром с запорной цангой, расположенной на заднем ее конце. Деталеприемник выполнен в виде разъемной но оси вращения патронов камеры, снабженной наклонным склизом, причем расстояние между соседними патронами в деталеприемнике больше диаметра изделия, а расстояние между патронами и стенками деталеприемника больше длины изделия. На фиг. 1 представлена кинематическая схема бабки изделия с зажимным патроном; на фиг. 2 - кинематическая схема головки инструмента, привода и моментомера; на фиг. 3 - кинематическая схема зажимных патронов и деталеприемника в положении разгрузки изделия. Все схемы условно показаны в двухщпиндельном исполнении. На станине 1 неподвижно закреплены бабки изделия 2, силовой стол 3 привода инструмента 4 с моментомерами 5. Головки инструмента б установлены на подвижной каретке 7 стола приводным гидроцилиндром 8. Соединение шпинделей 9 головок инструмента с приводом осуществлено посредством подвижного шлицевого соединения 10. С одной стороны шпинделя закреплено сверло одностороннего резания 11, а с другой - муфта 12, посредством которой производится подвод охлаждения к сверлу. Статор привода 13 смонтирован в корпусе поворотно на опорах 14 и 15, а ротор 16- в статоре на опорах 17 и 18. Втулка шлицевого соединения 10 смонтирована на опорах 19 соосно с валом ротора 20 и соединена с ним жесткой муфтой 21. На валу ротора закреплено гнездо фиксатора 22, а на статоре - пружинный фиксатор 23, который может быть установлен в .,Ба положения: разомкнутое, при котором роiop свободно аращается относительно статора, ..амкнутое, при отсутствии возможности такого -, ращения.

Вал статора 24 жесткой л;уфтой 25 соединен 1 Ешлом ЛЮ.ментомера 26, на котором закреплены шестерни 27, рычаг 28, кулачок 29 и стрелка 30.

Шестерня 27 находится в зацеплении с рейкой 31 гидравлического амортизатора 32, выполненного в виде двухстороннего цилиндра 33 с одинаковыми поршнями, дросселя 34 и соединительной магистрали 35.

Для компенсации утечек з цилиндрах к соединительной магистрали подведено давление через обратные клапаны 36 одинаковой настройки.

На рычаге 28 установлен пере.мецдае.мый по не.му мря настройке груз 37. Рычаг в нерабочем положении установлен на упор 38. Кулачком 29 осуществлено взги.модействие с бесконтактным конечным переключателем 39.

Сверло i 1 через отверстие в деталеприемкике 40 и отражатель 41 помещено в кондукторную атулку 42, закрепленную в патроье 43, сн име.г радиальный паз 44 и устаноьл.пк на ши-гнд-.ме 45, в котором смонт/фованы :1..,движгм iao,,u оси две трубы - зажимная тр}ба 46 и no.ja;r)JibH труба 47. Зажимная труба соединена : jiji ьугами 48, ее передний конец связан с ры|-:1.ч ,; системой 49 зажима изделия, а 5.дний на пружину 50. которая в :;..:. D очгре: ) опеотз на бурт подающей трубы.

Потающгя 1 ,пба пружиной 50 поджата к задме:1у топну .пинделя, ее передний конец несет ua:rv ) i, ,i задний снабжен наконечнико.л-к;; NHO : V , япорной цангой 53. Наконечни.; -л- ;- ; л,;-),еращает заклинивание в трубе 47 издет. :(:...;ьшого диаметра. 3 - рнэя цанга удерживает столб изделий от off 2;:0; о смещения. Рычаги 48 смонтированы ПОБ-::/:: ::о в ступице 54 и н :ут ролики 55, когорь.е i iS и.но связаны с кшном 56, последний -;,:.:;т три участка: крутой-участок быгтос- rfo.aвоаа, пологий - участок зажима и i р;:;;.: тальчый - участок фиксации. Сту;;;(;г Ilinpy м п:ич пружинами 5 и имеет воз ;:ли ;:;ть ограниченного осевого смещения относительно ч.и ;- н:;еля.

cиoнтиpoвa на щпинделе npi втулки 58, которая приведена рычаго.эд 59 от гидроцилиндра 60. Наконечник-калибр 52 взаимодействует с упорами 61 толкателя 62 загрузочного устройства.

Привод щнинделя 45 осуществляется через клиноременную передачу. 63 от электродвигателя 64 с регулированием скорсст; в широком 1пазоне

Пагроны 43 размещены в камере деталеприе.,г,|.и;:а 40, выполненного горизонтально-разъемныл и поворотным на оси 65. Стенки деталеприемника охватывают патроны таким образом ITO расстояние но радиусу между ни.ми и патронами (размер з) было больше длины F. изделия.

Для Гредотвращения заклинивания при забросе В/;р-жаемого.изделия вверх размещение пгтроиио в деталеприемнике осуществлено на расстоянии а, большем, диаметра d изделия.

. :;м;не1 части . .егалеприе. смонтирован гк.ь.з 66. наклонный в сторону вращения патi;ci:0ii.

.--iBio.viaT работает следующ;;:Л образом. На фиг. I и 2 автомат показан в исходном

г,с.,1о кении, при этом изделие зажато и вращается с малой скоростью (скорость разгрузки). Подающая цанга отведена вправо (по чертежу) , инструмент неподвижен.

С началом щкла цилиндр 60 через рычаг 59 перемещает клин 56 вправо но чертежу, освобождая ролики 55 рычагов 48. Пружина 50 перемещает зажимную трубу 46 влево, в результате чего изделие разжимается и находу выпадает Б радиа /ьный паз 44 и далее на склиз 66 деталеприемыика 40. Толкатель 62 загрузочного устройств;- .заталкивает через наконечниккалибр 52 очередное изделие. Весь С1;олб изделий смещается и ближайшее из них упирается в кондукгорную втулку 42. При этом часть изделий проходит но подаю дей трубе 47, а часть ьместе с . тач ка;- последняя приводится

упором 6.. .0 peay/jbTfit --ого изделие удерживается в /.,/;pOti. jT .ij;;.:. при разжатых кулачкзх. ,: .:л,,;:н;г.; 30 перемещает клин влево, pSi-.sr . 48 0сорачиваясь вокруг своих осей Б стугм :.,е 54, перемещают зажимную тру.бу вправо и она, преодолевая усилие пружины, сводит кулаЧ -::; п.rpotsr-. После того, как кулачки патрон . ;;уг..я у .-„да.ие, движение трубы истанавл ..„.-.,.:я. г ра./1икл 55 ,: этому моменту выходят - / . -iOPHft уч;:сто,ч клина. Дальнейщее перемещг;. . клина смещение ступицы влев1-. ,:; ужины с ;имаются, г ролики выходят на горизонтальны: у i,-сток к.-;;на, последующее перемещение клина не вь. сжатия гружин. В результате этого ссуществляогся надежну| ..жим изделия, фиксация p.binajOB, кеобхо,../.,. перебег, компенсирующий несогласовак .ov - рычагов 59 на нескольких щпинделях h ;;с13)-рузка шпиндельных опор от зажимного уск.шя 30 время обработки. После зажима изделие, толкатель уходит в исходное положение, а пружина возвращает трубу со столбом изделий до упора во втулку. При этом подающая цанга выводится из зоны об рабатываемого изделия, освобождая радиальный паз патрона для разгрузки. Одновременно с этим повышается скорость вращения изделия (скорость обработки), цилиндр 8 начинает перемещение голоj вок инструмента 6 на рабочей подаче и происходит сверление.

Реактивный момент статора 13 поворачивает вал моментомера 26. рычаг 28 и груз 37 до положения динамического равновесия, которое указывается стрелкой 30. Гидравлический амортизатор 32 предохраняет от возникновения вибраций. По завершении сверления головки инструмента отводятся в исходное положение, скорость вращения изделий снижается и цикл повторяется. При достижении предельно допустимой величины момента кулачок 29 входит в паз бесконтактного конечного переключателя 39 и головки инструмента отходят в исходное положение (аварийный отвод).

Выше был описан режим обработки при

0 врасдающемся изделии и неподвижно.м инструменте.

;i.; .-, анке мгл(ет быть также осущесть.,;i,:, ,;.,/, обработки при совместном встречно , ,iteHHH изде, ля и инструмента, который o6f г-|ечивает н.-1ме,-ьший увсд обр..ботгкного

Ol .:. ости я.

Для этого фиксатор 23 выводится из гнезда и включается привод вращения инструмента. В остальном цикл обработки ке изу.е.чяется.

Формула , зобрегекия

деталеприемником, а автоматическое загрузочное устройство размещено в щпинделе и выполнено в виде установленных с возможностью перемещения одна в другой подпружиненных труб, одна из которых связана с приводом зажимного приспособления патроном, а другая (внутренняя) снабжена установленной на ее переднем конце подающей цзнгои и наконечником-калибром с запорной цангой, расположенной на заднем ее конце.

Источники информации, принятые во внимание при экспертизе:

/

W

Авторы

Даты

1977-07-05—Публикация

1974-06-20—Подача