1

Изобретение относится к металлорежущим станкам и может быть использовано для обработки отверстий, а также продольных и винтовых канавок в деталях типа труб.

Известен стволонарезной горизонтальный станок, содержащий станину с установленной на ее направляющих шпиндельной головкой, кинематически связанной с приводом возвратно-поступательного перемещения вдоль продольной оси станка. В щпиндельной головке размещен шпиндель для зажима режущего инструмента, снабженный шестерней, находящейся в постоянном зацеплении с зубчатой рейкой. Последняя установлена на горизонтальной ползущке щпиндельной бабки, перпендикулярной продольной оси станка, с возможностью возвратно-поступательного перемещения в горизонтальной плоскости перпендикулярно продольной оси станка, и снабжена пальцем с сухарем, входящим в продольный горизонтальный паз плоского поворотного копира. Плоский копир при помощи портала и двух кронштейнов укреплен над станиной и может поворачиваться в горизонтальной плоскости на угол, соответствующий углу наклона винтовой канавки (шага резьбы). Для нарезания винтовых канавок разных направлений портал выполнен симметричным, охватывающим станину с двух сторон, и крепится на двух кронштейнах станины. Проем в портале выбирают так, чтобы под ним свободно проходила щпиндельная головка с зубчатой рейкой. Ширина щпиндельной головки зависит от длины обработки и от охватываемого диапазона шагов обрабатываемых винтовых канавок 1.

Данный станок выбран в качестве прототипа.

Недостатком станка является то, что такое расположение копира и зубчатой рейки ведет к значительному увеличению габаритов станка, создает неудобства в обслуживании и наладке станка. Сам портал очень громоздкий и металлоемкий, т. к. должен обеспечить определенную жесткость.

Цель изобретения - сокращение габаритов и обеспечение удобства обслуживания.

Указанная цель достигается тем, что поворотный копир закреплен на задней стенке станины с возможностью поворота в вертикальной плоскости, направляющая на щпиндельной головке выполнена вертикальной, а зубчатая рейка установлена на направляющей щпиндельной головки, выполненной вертикально с возможностью перемещения.

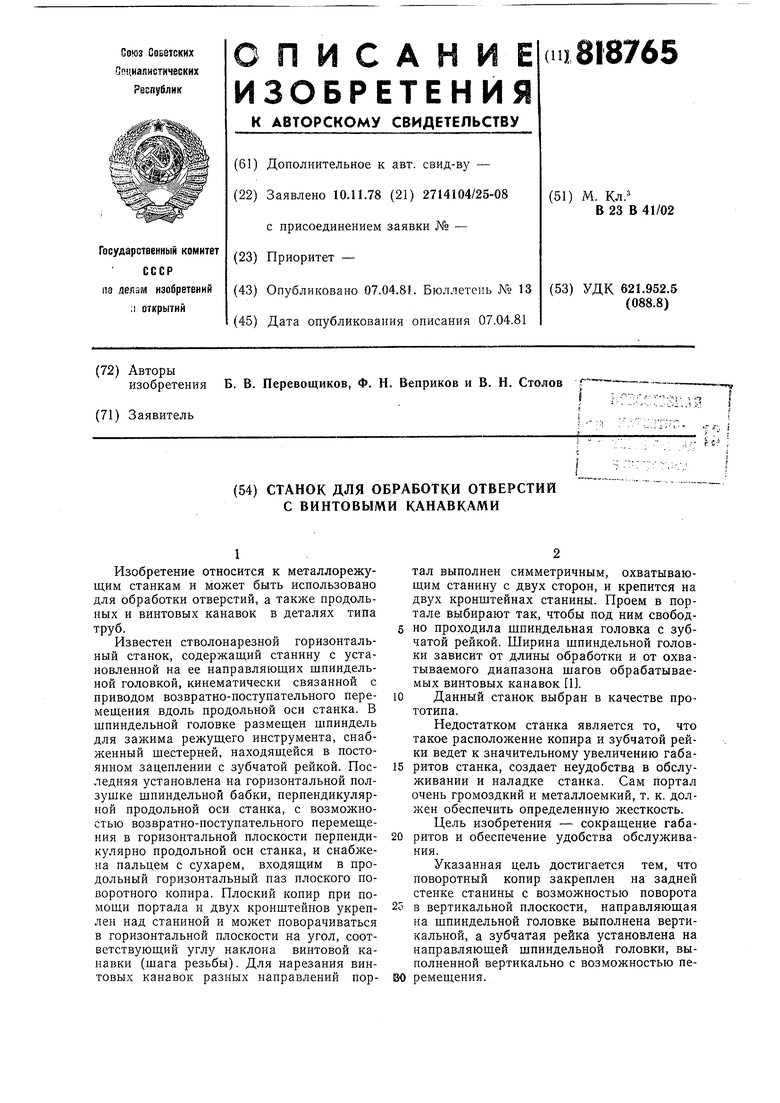

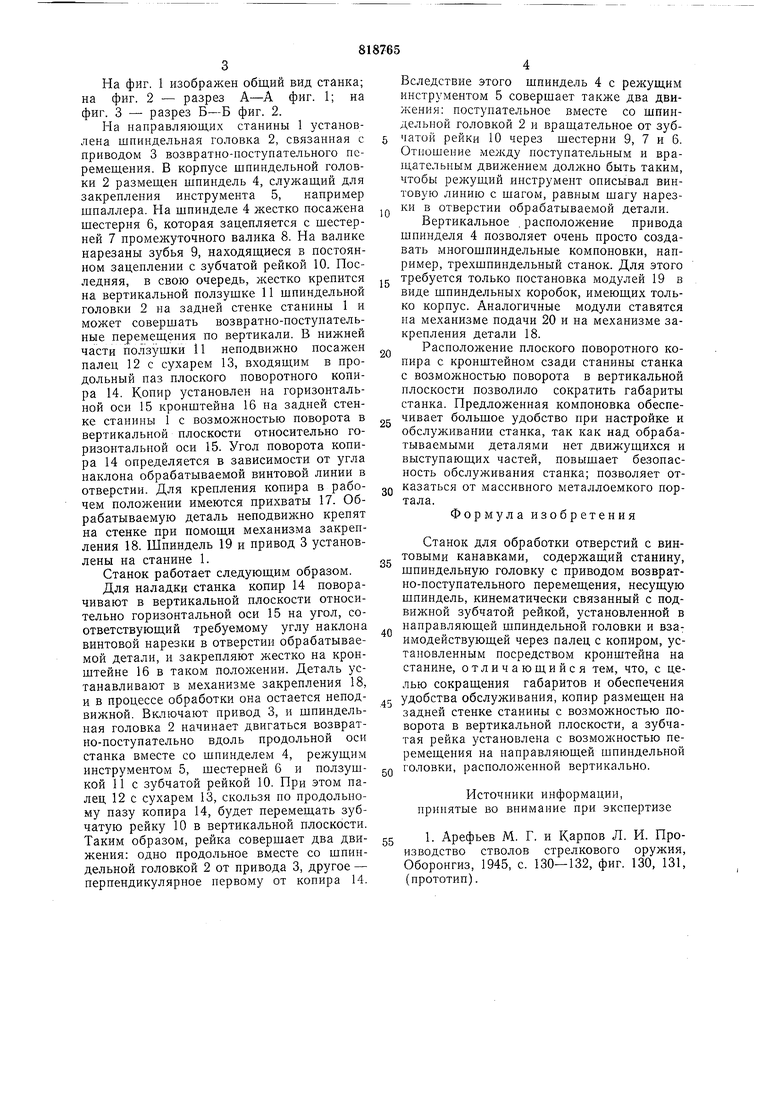

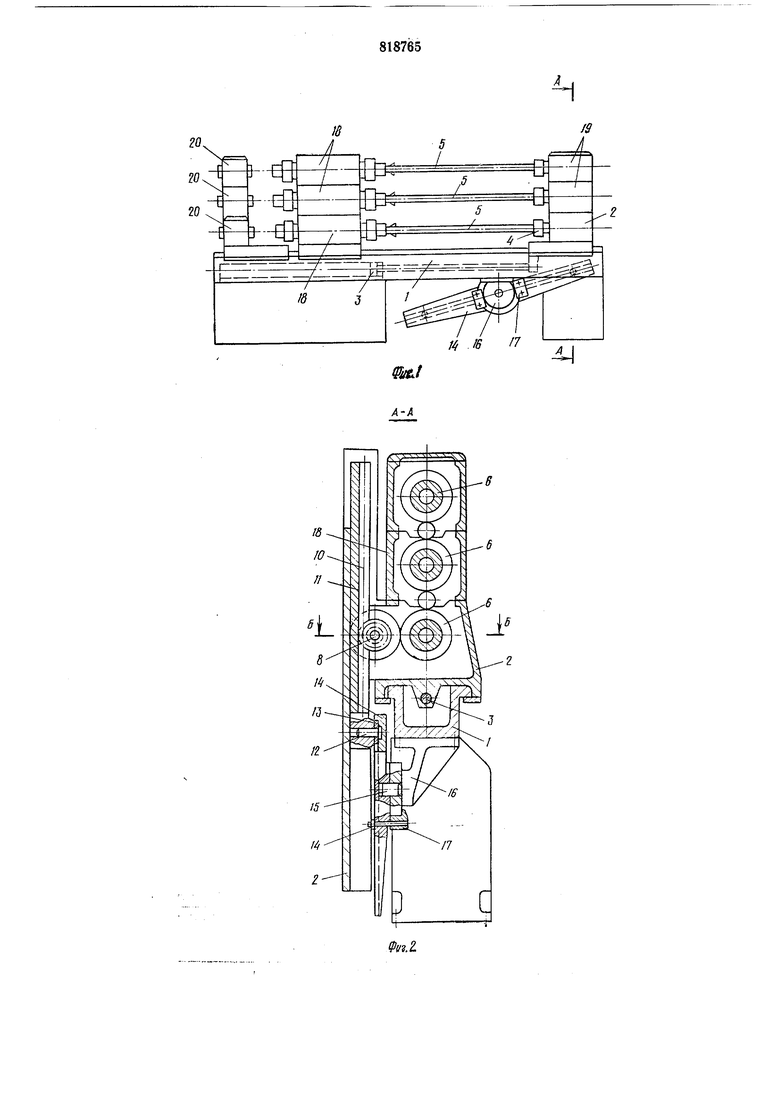

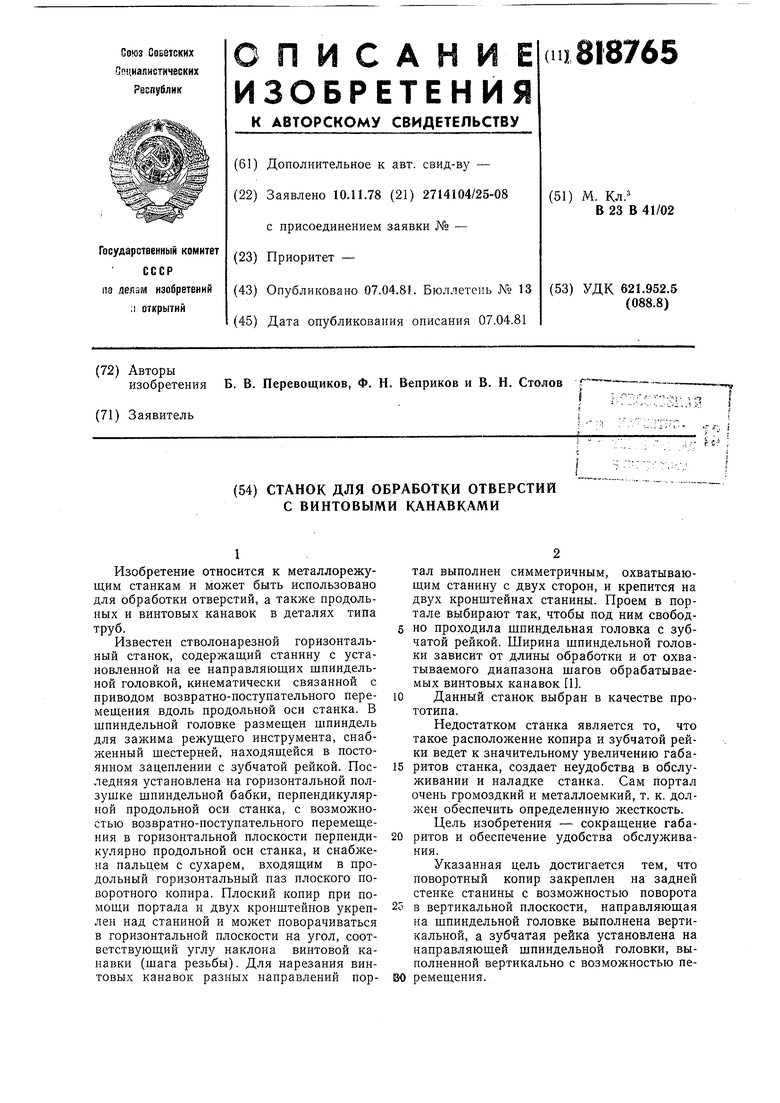

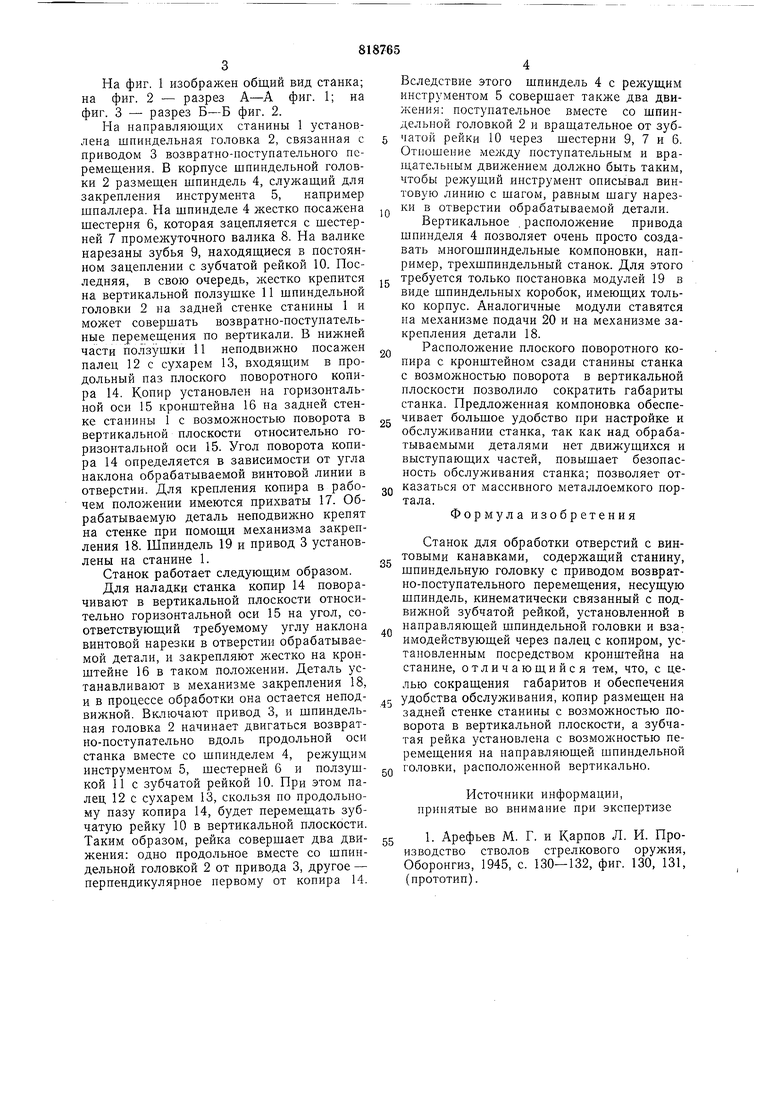

На фиг. 1 изображен общий вид станка; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 2.

На направляющих станины 1 установлена шпиндельная головка 2, связанная с приводом 3 возвратно-поступательного перемещения. В корпусе шпиндельной головки 2 размещен шпиндель 4, служащий для закрепления инструмента 5, например шпаллера. На шпинделе 4 жестко посажена шестерня 6, которая зацепляется с шестерней 7 промежуточного валика 8. На валике нарезаны зубья 9, находящиеся в постоянном зацеплении с зубчатой рейкой 10. Носледняя, в свою очередь, жестко крепится на вертикальной ползушке 11 шпиндельной головки 2 на задней стенке станины 1 и может совершать возвратно-поступательные перемещения по вертикали. В нижней части ползушки 11 неподвижно посажен палец 12 с сухарем 13, входящим в продольный паз плоского поворотного копира 14. Копир установлен на горизонтальной оси 15 кронштейна 16 на задней стенке станины 1 с возможностью поворота в вертикальной плоскости относительно горизонтальной оси 15. Угол поворота копира 14 определяется в зависимости от угла наклона обрабатываемой винтовой линии в отверстии. Для крепления копира в рабочем положении имеются прихваты 17. Обрабатываемую деталь неподвижно крепят на стенке при помощи механизма закрепления 18. Шпиндель 19 и привод 3 установлены на станине 1.

Станок работает следующим образом.

Для наладки станка копир 14 поворачивают в вертикальной плоскости относительно горизонтальной оси 15 на угол, соответствующий требуемому углу наклона винтовой нарезки в отверстии обрабатываемой детали, и закрепляют жестко на кронщтейне 16 в таком положении. Деталь устанавливают в механизме закрепления 18, и в процессе обработки она остается неподвижной. Включают привод 3, и щпиндельная головка 2 начинает двигаться возвратно-поступательно вдоль продольной оси станка вместе со шпинделем 4, режущим инструментом 5, шестерней 6 и ползушкой 11 с зубчатой рейкой 10. При этом палец 12 с сухарем 13, скользя но продольному пазу копира 14, будет перемещать зубчатую рейку 10 в вертикальной плоскости. Таким образом, рейка совершает два движения: одно продольное вместе со шпиндельной головкой 2 от привода 3, другое - перпендикулярное первому от копира 14.

Вследствие этого шпиндель 4 с режущим инструментом 5 совершает также два движения: поступательное вместе со шпиндельной головкой 2 и вращательное от зубчатой рейки 10 через шестерни 9, 7 и 6. Отношение между поступательным и вращательным движением должно быть таким, чтобы режущий инструмент описывал винтовую линию с шагом, равным шагу нарезки в отверстии обрабатываемой детали.

Вертикальное .расположение привода шпинделя 4 позволяет очень просто создавать многошпиндельные компоновки, например, трехшпиндельный станок. Для этого

требуется только постановка модулей 19 в виде шпиндельных коробок, имеющих только корпус. Аналогичные модули ставятся на механизме подачи 20 и на механизме закрепления детали 18.

„ Расположение плоского поворотного копира с кронштейном сзади станины станка с возможностью поворота в вертикальной плоскости позволило сократить габариты станка. Предложенная комноновка обеспес чивает большое удобство при настройке и обслуживании станка, так как над обрабатываемыми деталями нет движущихся и выступающих частей, повыщает безопасность обслуживания станка; позволяет отQ казаться от массивного металлоемкого портала.

Формула изобретения

Станок для обработки отверстий с винтовыми канавками, содержащий станину, шпиндельную головку с приводом возвратно-поступательного перемещения, несущую шпиндель, кинематически связанный с подвижной зубчатой рейкой, установленной в направляющей шпиндельной головки и взаимодействующей через палец с копиром, установленным посредством кронщтейна на станине, отличающийся тем, что, с целью сокращения габаритов и обеспечения

удобства обслуживания, копир размещен на задней стенке станины с возможностью поворота в вертикальной плоскости, а зубчатая рейка установлена с возможностью перемещения на направляющей шпиндельной

Q головки, расположенной вертикально.

Источники информации, принятые во внимание при экспертизе

5 1. Арефьев М. Г. и Карпов Л. И. Производство стволов стрелкового оружия, Оборонгиз, 1945, с. 130-132, фиг. 130, 131, (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ протяжки длинных изделий, в частности, клинков палашей, и станок для осуществления способа | 1948 |

|

SU82661A1 |

| Станок для фрезерования каблука обуви | 1954 |

|

SU99469A1 |

| Вертикальный многошпиндельный станок | 1983 |

|

SU1135615A1 |

| Фрезерный станок для разделки переменных малок и разладок на кромках досок наружной обшивки и настила палуб деревянных и композитных судов | 1949 |

|

SU87261A1 |

| Станок для нарезания зубчатой рейки с переменным шагом и наклоном зубьев | 1984 |

|

SU1326184A3 |

| Устройство для обработки кромок листа | 1981 |

|

SU998006A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ И ФУНКЦИОНАЛЬНЫМ СЛОЕМ ПОНИЖЕННОЙ ЖЕСТКОСТИ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА | 2010 |

|

RU2446033C1 |

| Устройство для нарезания и заточки зубьев многолезвийного фасонного инструмента | 1983 |

|

SU1122480A1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| Станок для вибрационного накатывания | 1976 |

|

SU653097A1 |

Авторы

Даты

1981-04-07—Публикация

1978-11-10—Подача