Изобретение может быть использовано при выделении фторида водорода из флюорита и других фторсодержащих материалов сернокислотным способом.

Известен ряд вариантов способа получения фторида водорода из флюорита (основной способ промышленного получения) [1-4]. При этом обогащенный флюоритовый концентрат и серную кислоту непрерывно подают питателями в смеситель, например шнековый, расположенный непосредственно у печи, а готовую смесь - во вращающуюся барабанную печь с внутренним обогревом. Газы, образующиеся в печи, пропускают через систему газоочистки для улавливания фторида водорода. Недостатки данного способа заключаются в образовании в печи настылей, осложняющих ее работу, и в сложности отмывки образующегося сульфата кальция от избыточной серной кислоты [5] при его утилизации.

Наиболее близок к изобретению по технической сущности способ получения безводного фторида водорода, заключающийся в смешивании предварительно подогретого с целью ускорения начала реакции до температуры 50-200°С природного флюорита со 100%-ной серной кислотой с последующей термической обработкой шихты. Однако и этому способу присущи те же недостатки, что и указанному ранее, вследствие получения шихты в виде пасты [6].

Технический результат, на достижение которого направлен предлагаемый способ, заключается в достижении высокой степени отгонки фторида водорода при ликвидации отложений (настылей) в печи, осложняющих ее работу, и получении сульфата кальция в виде прочных гранул, не разрушающихся в воде при их нейтрализации известковым молоком. Для его достижения необходимо обеспечить условия грануляции шихты, состоящей из флюорита и серной кислоты, определяющие одновременно максимально полное выделение из гранул фторида водорода при дальнейшей термической обработке.

Результат достигается тем, что согласно предлагаемому способу фторид кальция предварительно (перед подачей в печь) гранулируют с серной кислотой при температуре 95-250°С и соотношении CaF2:H2SO4=1:1-1,1. Гранулятор с наружным обогревом устанавливают непосредственно перед трубчатой вращающейся печью для отгонки из шихты фторида водорода. В гранулятор, работающий при заданной температуре, непрерывно подают питателями флюоритовый концентрат и, на слой гранулируемого материала, концентрированную серную кислоту в количестве, стехиометрически необходимом с избытком до 10%, т.е. соотношение CaF2:Н2SO4=1:1,1 для прохождения реакции

CaF2+H2SO4=2HF↑+CaSO4 (1)

Гранулированную шихту и выделяющийся в грануляторе фторид водорода подают в трубчатую, вращающуюся печь, где в обычном режиме происходит термообработка шихты для окончания процесса разложения флюорита. Отходящие газы из печи поступают в систему газоочистки, где происходит улавливание фторида водорода и пыли. Гранулированный прокаленный продукт (сульфат кальция) направляют на нейтрализацию остаточной серной кислоты известковым молоком, после чего отделяют от пульпы на сетке (например, с диаметром ячеек 0,5-1,0 мм) и сушат.

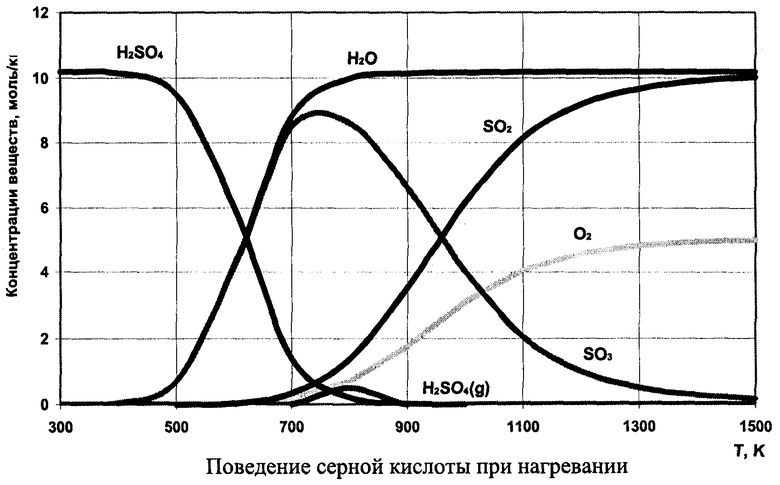

Температурный интервал (см. чертеж) процесса гранулирования, 95-250°С, определяется двумя факторами:

1) нижний предел температуры - необходимостью введения в шихту требуемого для полного прохождения реакции (1) количества кислоты,

2) верхний предел - началом разложения серной кислоты.

Пример 1.

Проведено гранулирование флюоритового концентрата (99,8% CaF2) с 96% серной кислотой при температуре 25°С. При указанной температуре грануляции расход серной кислоты составил 79% от требуемого количества по стехиометрии реакции (1).

В результате прокалки гранулированного продукта переведено во фторид водорода 77% фтора и получен сульфат кальция с содержанием фтор-иона 23%.

Пример 2.

Проведено гранулирование флюоритового концентрата (99,8% CaF2) с 96% серной кислотой при температуре 95°С. При указанной температуре грануляции расход серной кислоты составил 101% (соотношение CaF2:H2SO4=1:1,01) от требуемого количества по стехиометрии реакции (1).

В результате прокалки гранулированного продукта переведено во фторид водорода 95% фтора и получены гранулы сульфата кальция с содержанием фтор-иона 4,3%

Пример 3.

Проведено гранулирование флюоритового концентрата (99,8% СаF2) с 96% серной кислотой при температуре 150°С при соотношении CaF2:H2SO4=1:1,1. В результате прокалки гранулированного продукта переведено во фторид водорода 99% фтора и получены гранулы сульфата кальция с содержанием фтор-иона 0,9%. Содержание свободной серной кислоты в гранулах - 0,5%.

Таким образом, из примеров 1-3 видно, что необходимое для реакции разложения фторида кальция количество концентрированной серной кислоты можно ввести в гранулы, проводя процесс гранулирования при температуре 95°С и выше. В то же время оптимальной следует признать более высокую температуру, 150-200°С, которая существенно ниже температуры начала разложения серной кислоты, но обеспечивает высокую степень разложения флюорита при незначительном содержании остаточной серной кислоты в прокаленных гранулах.

Полученные в результате гранулирования и прокалки гранулы сульфата кальция устойчивы в воде и легко отделяются на сетке от известковой пульпы после нейтрализации избыточной серной кислоты.

Пример 4.

Гранулы, полученные в примере 3, с содержанием свободной серной кислоты 0,5%, погружали в известковое молоко. Нейтрализованные гранулы отделяли от пульпы на сетке, сушили и взвешивали. Вес сухих гранул не уменьшился, что говорит об их устойчивости к действию влаги. Водная вытяжка из обработанных таким образом гранул показала значение рН 8,3, что говорит об отсутствии в них свободных кислот.

Техническая эффективность предлагаемого способа получения фторида водорода заключается в высокой степени использования серной кислоты на разложение флюорита (вследствие хорошего смешивания компонентов шихты в процессе гранулирования), незначительной остаточной кислотности огарка, ликвидации отложений (настылей) в трубчатой вращающейся печи, получении сульфата кальция в виде прочных водостойких гранул, что существенно облегчает нейтрализацию содержащейся в них непрореагировавшей серной кислоты и отделение нейтрализованных гранул от пульпы.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Краткая химическая энциклопедия. - М.: Советская энциклопедия, 1967, т.5.

2. А. с. 1549914 СССР, МКИ5 С 01 В 7/19. Способ получения фтористого водорода/ И.Н. Власов, Ю.А. Будаев, С.П. Родионов, В.П. Сигаев, В.Т. Степанов / / Опубл. 15.03.90. Бюл. N10.

3. Пищулин В.П., Гришин С.Н., Зарипова Л.Ф., Романов В.А., Хлебников А.В. Интенсификация процесса сернокислотного разложения флюорита/ Том. политехн. ин-т. - Томск, 1992. Деп. в НИИТЭХИМ г.Черкассы 28.02.92, N88-xп92.

4. Пат. 251.538 ГДР, МКИ С 01 В 7/19. Verfahren zur Herstellung von Fluorwasserstoff/ D. Hass, E. Kemnitz, B. Fischer, D. Schmidt, W. Baronius, H. Furtig, V. Schmidt, W. Oese, H. Lehmann / / Опубл. 18.11.86.

5. А. с. 1613426 СССР, МКИ5 С 01 В 7/09, С 01 F 11/46.Способ получения фтористого водорода и сульфата кальция/ И.Н. Власов, В.П. Сигаев, Ю.А. Будаев, В.Т. Степанов, В.В. Гашков, С.П. Родионов, Р.К. Давлетьяров, В.П. Поддымов, В.И. Лысов / / Опубл. 15.12.90, Бюл. N46.

6. Пат. 92769 СРР, МКИ С 01 В 7/19. Procedeu si instalatie de obtinere a acidului fluorhidric anhidru/ Gheorghiu Calin / / Опубл. 30.10.87.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фторида водорода из смеси дифторида кальция и диоксида кремния | 2020 |

|

RU2757017C1 |

| Способ вскрытия флюорита | 2019 |

|

RU2702883C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ КИСЛЫХ ОТХОДОВ | 2008 |

|

RU2383494C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕФТОРИСТОВОДОРОДНОЙ КИСЛОТЫ ИЗ РУДНЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2324644C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЕРИЛЛИЙСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2006 |

|

RU2309122C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА ВОДОРОДА ИЗ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2013 |

|

RU2534792C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 1989 |

|

SU1621378A1 |

| СПОСОБ ОБЕСФТОРИВАНИЯ И ВЫДЕЛЕНИЯ БЕЗВОДНОГО СУЛЬФАТА НАТРИЯ ИЗ ОБОРОТНЫХ РАСТВОРОВ ГАЗООЧИСТКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2020 |

|

RU2742987C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ БЕРИЛЛИЕВЫХ КОНЦЕНТРАТОВ | 2013 |

|

RU2547060C1 |

| Синтетический флюорит высокой чистоты, способ его изготовления и установка для осуществления способа | 2016 |

|

RU2819540C1 |

Изобретение предназначено для химической и горной промышленности и может быть использовано при выделении фторида водорода из флюорита и других фторсодержащих материалов. Флюоритовый концентрат с содержанием CaF2 99,8% гранулируют с 96% Н2SO4 в стехиометрическом соотношении 1:1-1,1 соответственно при температуре 95-250°С. Гранулированную шихту подают в трубчатую вращающуюся прокалочную печь, прокаливают до окончательного разложения флюорита. Отходящие газы подают в систему газоочистки, отделяют фторид водорода. Гранулы сульфата кальция обрабатывают известковым молоком, отделяют от пульпы и сушат. Изобретение позволяет перевести 95-99% фтора во фторид водорода, получить гранулы сульфата кальция с содержанием фтор-иона 0,9-4,3% и свободной серной кислоты – 0,5%. Гранулы устойчивы к действию влаги. Отсутствуют отложения в трубчатой печи. 1 ил.

Способ получения фторида водорода, включающий шихтовку фторида кальция и серной кислоты, прокалку шихты и переработку отходящих газов и сульфата кальция, отличающийся тем, что перед подачей в прокалочную печь шихту фторида кальция и серной кислоты предварительно гранулируют при температуре 95-250°С и стехиометрическом соотношении CaF2:H2SO4=1:1-1,1.

| 0 |

|

SU92769A1 | |

| Способ получения фтористого водорода | 1986 |

|

SU1549914A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 1989 |

|

SU1621378A1 |

| Способ получения фтористого водорода | 1989 |

|

SU1731724A1 |

| Способ получения фтористого водорода | 1990 |

|

SU1757998A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 1995 |

|

RU2110470C1 |

| US 5219551 A, 15.06.1993 | |||

| СПОСОБ ЛЕЧЕНИЯ АДЕНОИДИТА | 1999 |

|

RU2159136C1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2004-04-10—Публикация

2003-01-21—Подача