Изобретение относится к области металлургии.

Техническая проблема, на решение которой направлено заявляемое изобретение, заключается в улучшении качества отливок, в отработке технологии изготовления отливок (любых), а в дальнейшем для контроля правильности работы оборудования - литейных машин (в частном варианте исполнения работающих под низким давлением) и для контроля соблюдения технологии изготовления отливок.

Техническим результатом является определение с высокой степенью точности времени заполнения металлом полостей литейной формы (как металлических, так и неметаллических, как разовых, так и многоразовых), то есть определение с высокой степенью точности возможности нахождения металла в определенной (ых) точке (ах) полости (ей) литейной формы в определенный (ые) момент (ы) времени, возможность сопоставления времени заполнения полости (ей) литейной формы, рассчитанного теоретически, с фактическим временем заполнения полости (ей) литейной формы. Это также может быть необходимо для осуществления корректировки заполнения расплавленным металлом литейной формы на основе высоты поверхности расплавленного металла в полости литейной формы при осуществлении и отработке любой заданной технологии заливки металла в литейную форму (в частном варианте исполнения при литье под низким давлением).

Кроме того, дополнительным техническим результатом является дополнительный отвод воздуха при заполнении полости (ей) литейной формы, а также газов, образовавшихся в процессе сгорания литейных связующих, а также отсутствие полости (ей), возникающих в результате внедрения корпуса устройства или его выступающих частей в тело отливки, что приводит в дальнейшем к исключению таких дефектов отливок как, окисные плены и неспаи, минимальное вмешательство в геометрию тела отливки, отсутствие в ней полостей, не предусмотренных технологией. Наличие полостей приводит к тому, что фактические (полученные) размеры отливки и ее геометрия не соответствуют чертежным размерам, заданным технологически.

Из уровня техники известно изобретение «УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ И СПОСОБ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ», патент № 2669657. В описании патента № 2669657 описаны устройство и способ, которые, по мнению Заявителя, являются ближайшими аналогами (прототипами), заявленного устройства и способа.

Так в абзацах [0010], [0011] и [0029] охарактеризованы устройство и способ:

«…устройство для литья под низким давлением по настоящему изобретению содержит датчик поверхности расплавленного металла в металлопроводе, при этом, после подачи расплавленного металла в печи для выдержки в литейную форму через металлопровод, затвердевшее литое изделие вынимается при поддержании поверхности расплавленного металла в металлопроводе в положении выше поверхности расплавленного металла в печи для выдержки, и процесс переходит к следующему этапу литья».

«Кроме того, способ литья под низким давлением по настоящему изобретению характеризуется поддержанием поверхности расплавленного металла в металлопроводе в положении выше поверхности расплавленного металла в печи для выдержки на основе поверхности расплавленного металла, обнаруживаемой предусмотренным в металлопроводе датчиком поверхности расплавленного металла».

«Датчик 19 поверхности расплавленного металла бесконтактного типа обнаруживает точную поверхность расплавленного металла в металлопроводе и предоставляет обратную связь устройству регулирования давления. ПЛК устройства регулирования давления управляет электропневматическим пропорциональным клапаном на основе точной поверхности расплавленного металла и корректирует высоту поверхности расплавленного металла в заданное положение. Следовательно, положение поверхности расплавленного металла в металлопроводе поддерживается на одинаковой высоте для каждого залива. Тогда, при корректировке режима повышения давления из соотношения между скорректированной высотой поверхности расплавленного метала и давлением в печи для выдержки, даже если количество расплавленного металла в печи для выдержки, т.е., соотношение между давлением в печи для выдержки и высотой поверхности расплавленного металла в металлопроводе, изменяется, характер движения расплавленного металла для каждого залива делается единообразным, и могут быть сформированы единообразные и высококачественные литые изделия».

В абзаце [0030] и [0031] описывается датчик и его применение:

«В качестве описанного выше датчика 19 поверхности расплавленного металла бесконтактного типа может быть применен оптический датчик с использованием света лазера и т.д.. Поскольку бесконтактный тип датчика позволяет выполнять измерения за короткий период времени и из местоположения, удаленного от расплавленного металла, возможно предохранять датчик от воздействия на него агрессивной среды высокой температуры и сильной пыли, и т.д., в течение длительного периода времени, поэтому возможно высокоточное измерение в течение длительного периода времени».

«Дополнительно, предпочтительно предусмотреть датчик 20 поверхности расплавленного металла в печи, предназначенный для обнаружения поверхности расплавленного металла в печи 2 для выдержки. При корректировке вместе с количеством расплавленного металла в печи 2 для выдержки возможно сделать характер движения расплавленного металла еще более равномерным. Поскольку устройство 4 регулирования давления по настоящему изобретению содержит электропневматический пропорциональный клапан, который приспособлен осуществлять бесступенчатое регулирование, и объемный бустер, причем объемный бустер управляет выходным давлением на основе пневматических сигналов от электропневматического пропорционального клапана, возможно осуществлять корректировку поверхности расплавленного металла и управление наполнением с высокой точностью».

Недостатками технических решений, принятых за прототипы, является то, что при заполнении литейной формы технологу или заливщику приходится ориентироваться при необходимости прекращения заливки по визуальным признакам, таким как: переполненная литниковая чаша, появление металла в выпорах и др. Таким образом, при существующей технологии изготовления отливок технолог или заливщик не может с высокой степенью точности определить фактическое время нахождения металла в определенной точке (точках) полости (ей) литейной формы в определенный момент времени (в частном варианте исполнения время заливки металла в полость литейной формы), не смотря на то, что данная информация важна для соблюдения и отработки технологии. Недостатками является и то, что при определении возможности нахождения жидкого металла в определенной точке литейной формы в определенный момент времени, невозможно обеспечить дополнительный отвод воздуха, а также газов, образовавшихся в процессе сгорания литейных связующих, при заполнении полостей литейной формы жидким металлом.

Сущность предлагаемого изобретения состоит в следующем.

Устройство осуществляется следующим образом.

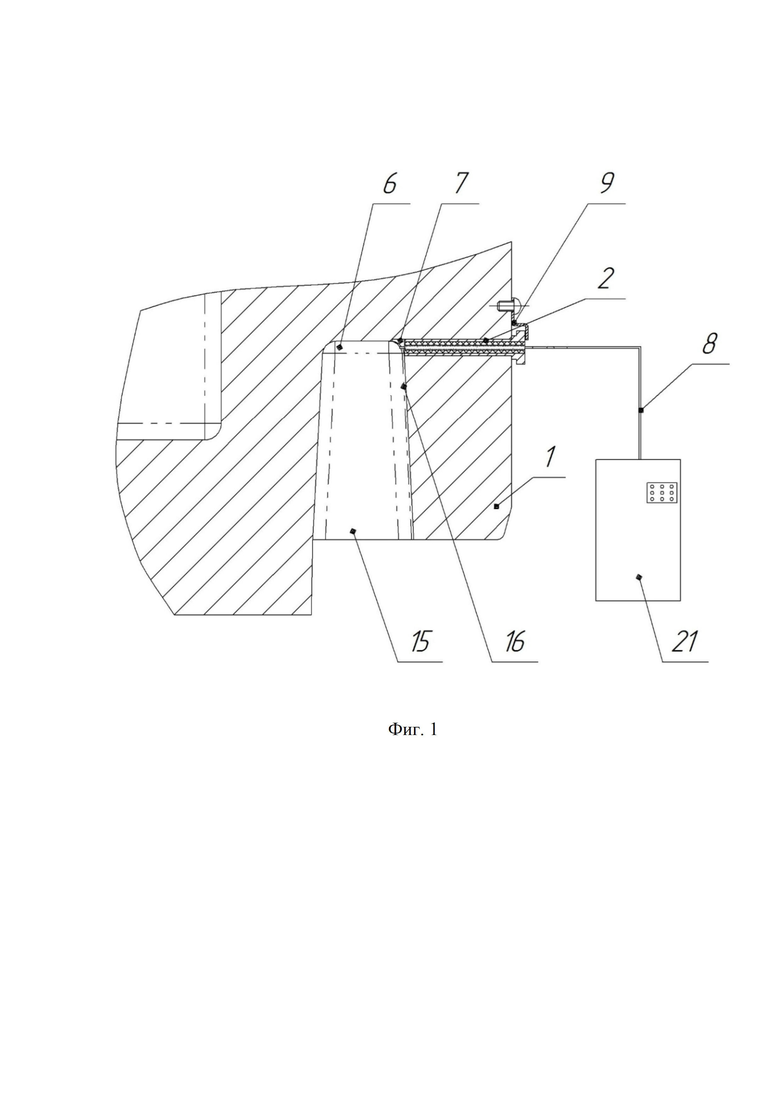

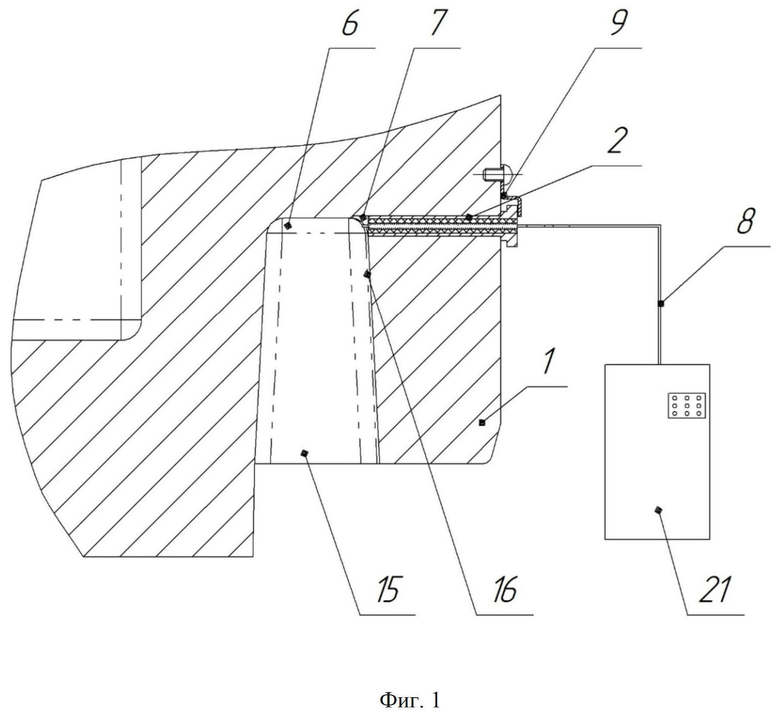

При изготовлении корпуса литейной формы, поз. 1, в него устанавливают устройство, корпус которого имеет форму тела вращения, но преимущественно цилиндрической формы. При невозможности установления устройства в корпус литейной формы при ее формовке, если материал корпуса обладает высокой твердостью, например, является металлом или глиной, то в корпусе литейной формы высверливают отверстие с размерами, заданными технологически.

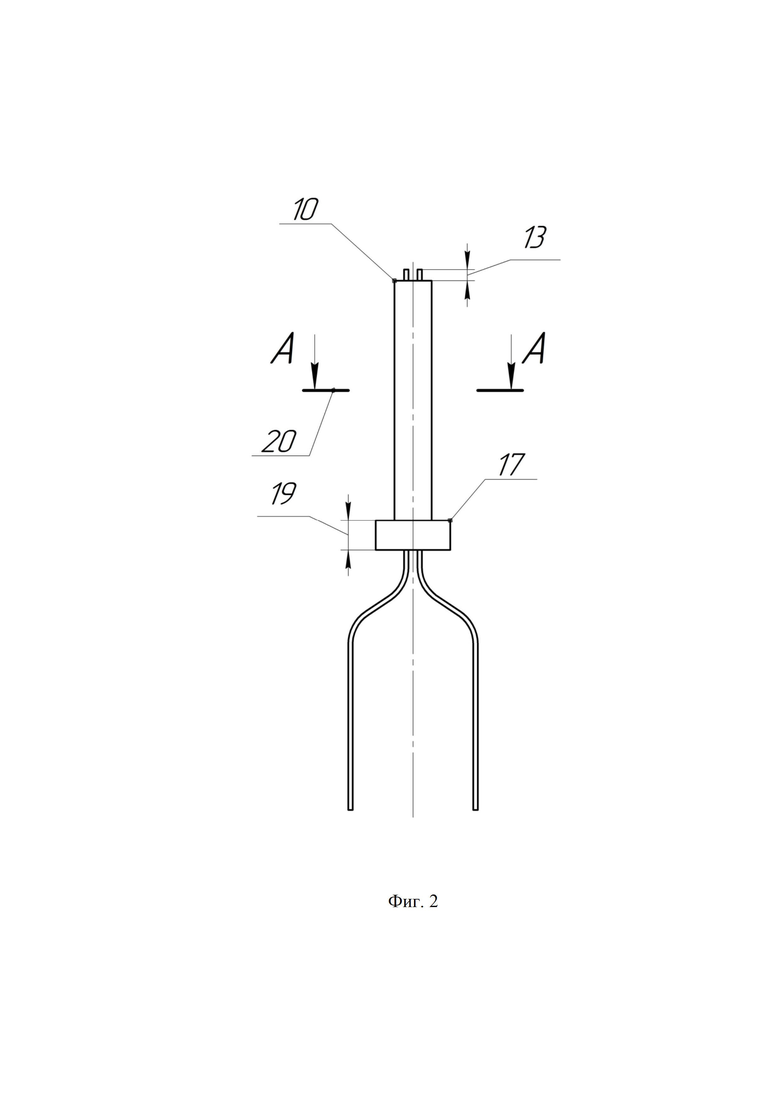

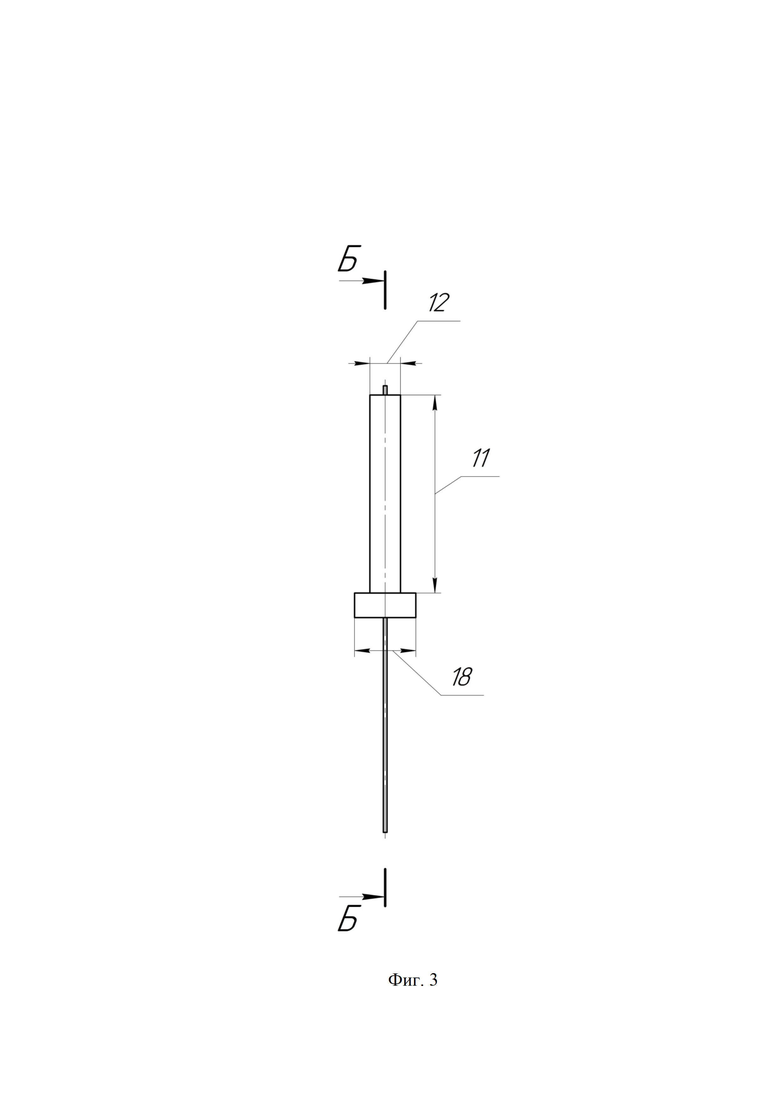

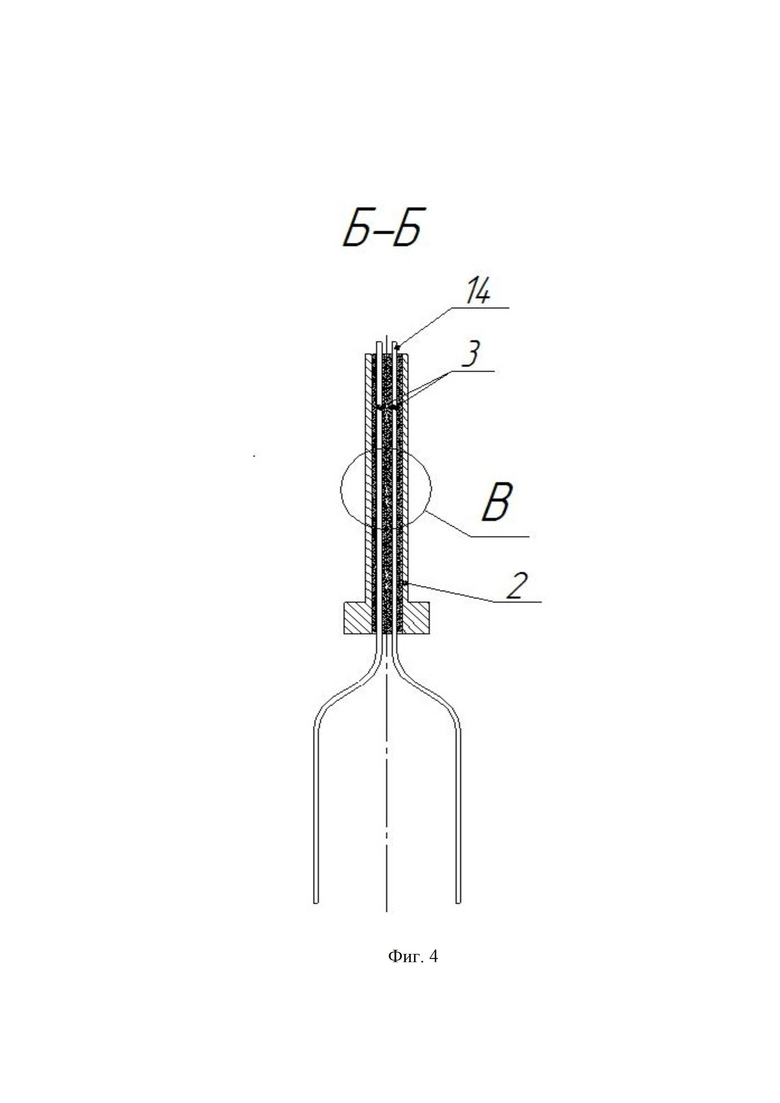

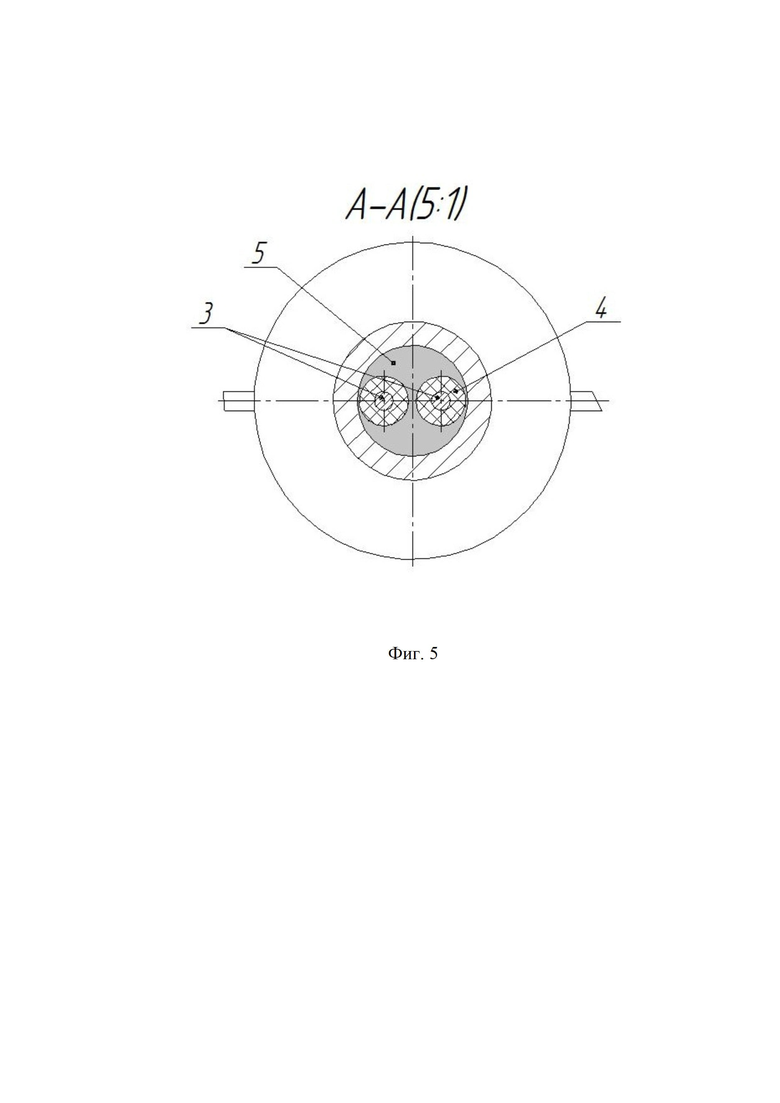

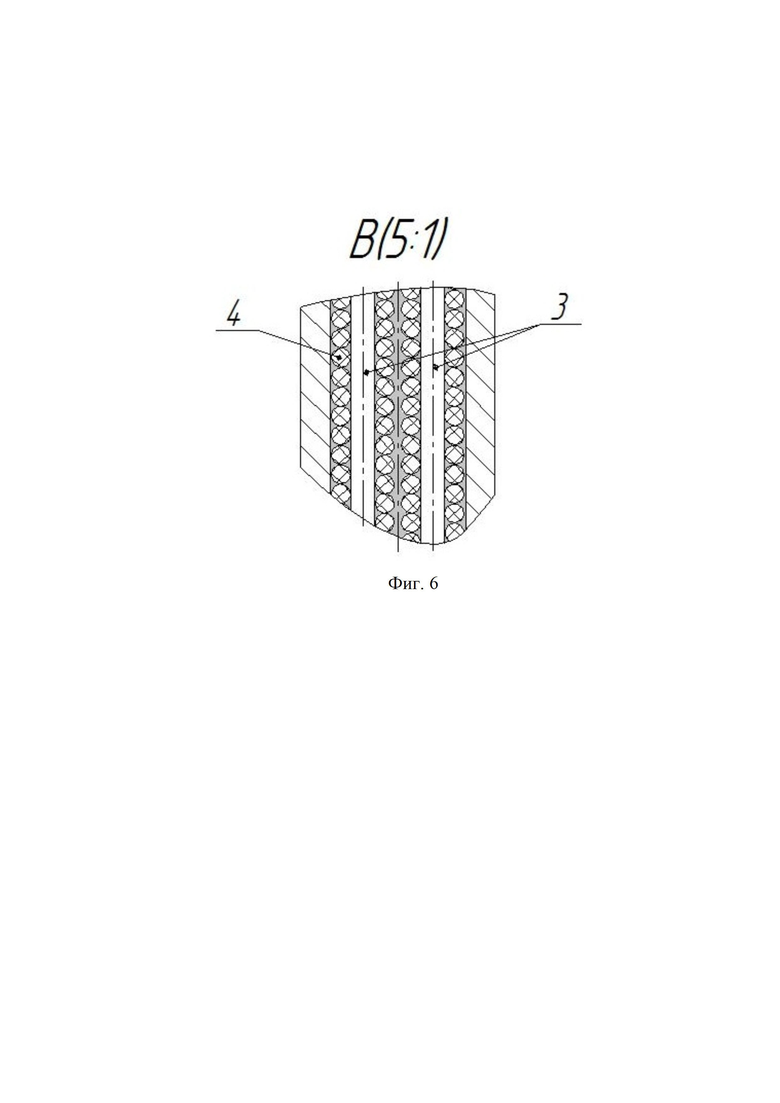

Устройство имеет корпус, поз. 2, температура плавления материала которого выше, чем температура заливаемого жидкого металла (в частном варианте исполнения корпус изготавливается из металла, а именно из стали). При рассечении устройства сечением, поз. 20, перпендикулярным горизонтальной оси вращения устройства, получается линия сечения. Линия сечения может быть любой конфигурации, но преимущественно линия сечения представляет собой форму окружности, как показано на фиг. 5. Устройство может устанавливаться в горизонтальном, вертикальном, наклонном положении, то есть в любом положении, в любом месте контакта с полостью литейной формы. Заявитель устанавливает устройство в том месте, где его удобно обслуживать по заданной технологии, как, например, на фиг. 1. В частном варианте исполнения, фиг. 1, устройство устанавливают в горизонтальном положении, в зоне верхнего уровня литейной формы, поз. 6, при этом верхняя граница верхнего уровня литейной формы совпадает (соединяется) с верхней границей устройства, поз. 7. Длина рабочей части устройства l, поз. 11, и его высота рабочей части устройства h, поз. 12, могут быть любые. Размеры l и h зависят от конструкции литейной формы, и их подбирают по заданной технологии в зависимости от формы и размеров отливки. В частном варианте исполнения l>h. Корпус устройства на фиг. 2, 3, 4, 5 в частном варианте исполнения выполнен в виде втулки цилиндрической формы, диаметр рабочей части устройства – d (соответственно d=h), а длина рабочей части устройства l, поэтому l>d. Внутри корпуса устройства, фиг. 4, поз. 2, устанавливают два электрода, поз. 3, выполненные из электропроводного материала (в частном варианте исполнения медная проволока), которые не пересекаются, находятся в непосредственной близости друг к другу, фиг. 5 и 6. Количество электродов равно двум, так как данное количество электродов необходимо и достаточно для возникновения электрической цепи. Каждый из двух электродов, поз. 3, заизолирован изолирующим термостойким диэлектрическим материалом, поз. 4 (в частном варианте исполнения асбестовым шнуром или муллитокремнеземистым волокном). В частном варианте исполнения электроды обматывают изолирующим термостойким диэлектрическим материалом. Кроме того, все пространство между корпусом, поз. 2, и электродами, поз. 3, заполнено также газопроницаемым изолирующим термостойким диэлектрическим материалом, поз. 5, (в частном варианте исполнения асбестовым шнуром или муллитокремнеземистым волокном). Наличие изолирующего газопроницаемого термостойкого диэлектрического материала, поз. 5, во всем пространстве, имеющимся между корпусом, поз. 2, и электродами, поз. 3, необходимо для предотвращения утечки (проникновения) заливаемого жидкого металла в устройство (задержки жидкого металла внутри полостей литейной формы), а его газопроницаемость необходима для дополнительного отвода воздуха при заполнении любой полости литейной формы, например, полости литейной формы, поз. 15, обозначенной на фиг. 1, а также отвода газов, образовавшихся в процессе сгорания литейных связующих при заливке металла. Материал, поз. 4, должен быть диэлектрическим, чтобы не происходило замыкания электродов между собой или, если литейная форма выполнена из металла, то не происходило замыкания на корпусе при заполнении металлом полостей литейной формы, например, полости литейной формы, поз. 15. Материал, поз. 4, должен обладать термостойкостью, иначе произойдет его расплавление из-за нагрева от корпуса литейной формы либо нагрева от заливаемого жидкого металла.

Устройство выполняют таким образом, чтобы длина L, поз. 13, выступающих частей, поз. 14, каждого из двух электродов, поз. 3, которая взаимодействует с жидким металлом и полностью погружена внутрь литейной формы, составляла 2 мм и более от формообразующей поверхности, поз. 16, а торцевая рабочая часть устройства, поз. 10, была выполнена заподлицо с формообразующей поверхностью литейной формы, поз. 16. Длины L, поз. 13, выступающих частей, поз. 14, могут быть как равными, так и неравными. В частном варианте исполнения на фиг. 2, 3, 4 они имеют одинаковую длину.

При длине L=2 мм, поз. 13, выступающей части, поз. 14, каждого из двух электродов, поз. 3, происходит минимальное вмешательство в геометрию тела отливки, которое в отдельных технологиях можно не исправлять и не дорабатывать. В тех случаях, когда L≥2 мм, поз. 13, выступающей части, поз. 14, каждого из двух электродов, поз. 3, и в соответствии с заданной технологией не допустимо наличие углублений в теле отливки, возникающих (остающихся) при взаимодействии жидкого металла с электродами, поз. 3, предусматривают (в частном варианте исполнения) наличие местного прилива (не показан на фигурах). Местный прилив выполняют с размерами, заданными технологически, но при этом необходимыми и достаточными для полного взаимодействия электродов, поз. 3, с жидким металлом, попадающим в полость корпуса литейной формы, выполненную под местный прилив. Его длина равна длине - L, поз. 13, выступающих частей электродов, поз. 14. В дальнейшем полученный при затвердевании жидкого металла местный прилив удаляют при зачистке отливки. Торцевая рабочая часть устройства, поз. 10, должна быть выполнена заподлицо с формообразующей поверхностью, поз. 16, в противном случае, будет происходить вмешательство частей устройства в геометрию тела отливки, что недопустимо в предлагаемом техническом решении.

Устройство имеет буртик (ограничитель), поз. 17, ширина буртика S, поз. 18, должна быть больше его высоты h, поз. 19 с целью фиксации устройства в литейной форме. При рассечении буртика (ограничителя), поз. 17, вертикальным сечением, перпендикулярным оси вращения устройства, получается линия сечения. Данная линия сечения может быть в заявленном изобретении любой конфигурации, но преимущественно все же линия сечения представляет собой форму окружности, как показано на фиг. 5. Буртик (ограничитель), поз. 17, фиксируется прижимным элементом, поз. 9. Буртик (ограничитель), поз. 17, необходим для того, чтобы в процессе эксплуатации предлагаемое к патентованию устройство не провалилось внутрь корпуса литейной формы, поз. 1. Прижимной элемент, поз. 9, необходим для того, чтобы предлагаемое устройство при воздействии на него силы давления жидкого металла или излишнего воздуха и газа не имело возможности сдвигаться с места установки в корпусе литейной формы, поз. 1. Буртик в частном варианте исполнения выполнен цилиндрической формы, при этом диаметр буртика - D (при этом D=S). Ширина буртика S (а в частном варианте его диаметр D), а также другие размеры буртика (ограничителя), поз. 17, устанавливаются в соответствии с заданной технологией. В частном варианте исполнения, как показано на фиг. 1, прижимной элемент выполнен в виде изогнутой пластины, которая фиксируется с корпусом литейной формы, поз. 1, при помощи винтового соединения, а буртик имеет ступеньку (или ступенчатый переход).

Способ осуществляется следующим образом.

Заливщик заполняет жидким металлом полости литейной формы. Предварительно перед заливкой металла в корпус литейной формы устанавливают устройство или несколько устройств, описанное (ых) выше. Заливаемый жидкий металл заполняет корпус литейной формы, поз. 1, волнообразно. Соответственно, если длина L выступающей части, поз. 13, каждого из двух электродов, поз. 3, будет менее 2 мм, то тогда не во всех случаях при соприкосновении жидкого металла с выступающей частью, поз. 13, каждого из двух электродов, поз. 3, будет обеспечиваться смачиваемость, достаточная для обеспечения электрического контакта жидкого металла с электродами, поз. 3. Металл, смачивая электроды, поз. 3, становится частью электрической цепи, замыкает электроды, поз.3, в результате получается замкнутая электрическая цепь, состоящая из двух металлических электродов, поз. 3, электрического кабеля, поз. 8, источника питания (отдельной позицией не показан), находящегося в частном варианте исполнения в шкафу управления, поз. 21, и регистратора (отдельной позицией не показан), находящегося в частном варианте исполнения в шкафу управления, поз. 21. В частном варианте исполнения регистратором является контроллер (отдельной позицией не показан). Регистратор регистрирует и записывает в память тот момент времени t, когда замыкается электрическая цепь. Таким образом, посредством электрической связи подается электрический сигнал на регистратор (в том числе контроллер), который свидетельствует, что заливаемый жидкий металл поднялся в определенный момент времени t до определенной точки в полости литейной формы, поз. 5. Если рассматривать частный вариант исполнения заявленного изобретения при расположении устройства в положении, как показано на фиг.1, то сигнал, поданный на регистратор (контроллер), будет свидетельствовать о том, что полость литейной формы заполнена полностью.

Полученные фактические значения времени t сравнивают с теоретическими показателями времени t, вычисленными заранее и при необходимости осуществляют корректировку заполнения расплавленным металлом литейной формы на основе высоты поверхности расплавленного металла в полости литейной формы. Поэтому заявляемые способ и устройство используются на этапе отработке технологии изготовления отливок (любых), а в дальнейшем для контроля правильности работы оборудования - литейных машин (в частном варианте исполнения работающих под низким давлением) и для контроля соблюдения технологии изготовления отливок.

На Фиг. 1 показан Общий вид устройства с частью корпуса литейной формы.

На фиг. 2 изображено устройство (вид спереди).

На фиг. 3 изображено устройство (вид сбоку).

На фиг. 4 показан разрез Б-Б.

На фиг. 5 показан разрез А-А.

На фиг. 6 показан вид В.

Указанные устройство и способ, предназначенные для контроля времени заполнения литейных форм, используются в производстве, в литейном цехе предприятия Акционерное общество «Научно-производственная корпорация «Уралвагонзавод» имени Ф.Э. Дзержинского», на участке «машина литья под низким давлением», и подтвердили свою технико-экономическую эффективность.

Источники информации

1. Патент № 2669657 на изобретение «УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ И СПОСОБ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ», опубл. 12.10.2018, Бюл. №29.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ В МЕТАЛЛИЧЕСКУЮ ЛИТЕЙНУЮ ФОРМУ | 2024 |

|

RU2830088C1 |

| Установка литья под низким давлением | 1978 |

|

SU789233A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 1991 |

|

RU2014946C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Металлопровод для литья под низким давлением | 1982 |

|

SU1060304A1 |

| Способ литья вакуумным всасыванием в керамические формы и устройство для его осуществления | 1984 |

|

SU1296294A1 |

| Способ литья вакуумным всасыванием в керамическую газопроницаемую форму и устройство для его осуществления | 1981 |

|

SU996089A1 |

| Способ литья с формированием однородной мелкозернистой структуры металла | 2020 |

|

RU2765031C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

Изобретение относится к области металлургии и может быть использовано для фиксации момента заполнения литейной формы жидким металлом. Устройство содержит корпус с установленными в нем двумя электродами, изолированными термостойким диэлектрическим материалом и имеющими выступающие из корпуса неизолированные части, выполненные с возможностью взаимодействия с жидким металлом, при этом электроды выполнены с возможностью подключения к регистратору с источником питания. Корпус выполнен в форме тела вращения с буртиком с возможностью встраивания в корпус литейной формы с фиксацией буртика посредством прижимного элемента к корпусу литейной формы, причем все пространство корпуса вокруг и между электродами заполнено газопроницаемым термостойким диэлектрическим материалом. Представлен также способ фиксации момента заполнения литейной формы с применением данного устройства. Использование изобретений позволяет повысить качество литейных отливок. 2 н. и 15 з.п. ф-лы, 6 ил.

1. Устройство для фиксации момента заполнения литейной формы жидким металлом, содержащее корпус с установленными в нем двумя электродами, изолированными термостойким диэлектрическим материалом, непересекающимися между собой и имеющими выступающие из корпуса неизолированные части, выполненные с возможностью взаимодействия с жидким металлом, при этом электроды выполнены с возможностью подключения к регистратору с источником питания, отличающееся тем, что упомянутый корпус изготовлен из материала, температура плавления которого выше, чем температура заливаемого жидкого металла, при этом корпус выполнен в форме тела вращения с буртиком, ширина которого больше его высоты, с возможностью встраивания в корпус литейной формы с фиксацией буртика посредством прижимного элемента к корпусу литейной формы, причем все пространство корпуса вокруг и между электродами заполнено газопроницаемым термостойким диэлектрическим материалом, а длина упомянутой выступающей части каждого из электродов составляет не менее 2 мм от торцевой части корпуса.

2. Устройство по п. 1, отличающееся тем, что корпус выполнен в виде втулки цилиндрической формы.

3. Устройство по п. 2, отличающееся тем, что корпус выполнен с длиной, большей его диаметра.

4. Устройство по п. 1, отличающееся тем, что корпус выполнен из стали.

5. Устройство по п. 1, отличающееся тем, что электроды выполнены из медной проволоки.

6. Устройство по п. 1, отличающееся тем, что каждый из двух электродов заизолирован асбестовым шнуром.

7. Устройство по п. 1, отличающееся тем, что каждый из двух электродов заизолирован муллитокремнеземистым волокном.

8. Устройство по п. 1, отличающееся тем, что длины упомянутых выступающих частей электродов равны.

9. Устройство по п. 1, отличающееся тем, что упомянутый прижимной элемент выполнен в виде изогнутой пластины.

10. Устройство по п. 1, отличающееся тем, что прижимной элемент выполнен с возможностью фиксации к корпусу литейной формы при помощи винтового соединения.

11. Устройство по п. 1, отличающееся тем, что буртик выполнен цилиндрической формы.

12. Устройство по п. 1, отличающееся тем, что буртик выполнен со ступенькой.

13. Способ контроля времени заполнения литейной формы жидким металлом, включающий

установку на корпус литейной формы устройства для фиксации момента заполнения литейной формы, присоединенного к регистратору с источником питания при помощи электрического провода,

определение при заполнении литейной формы жидким металлом посредством регистратора момента времени достижения жидким металлом заданного уровня литейной формы по электрическому контакту электродов упомянутого устройства с жидким металлом,

контрольное сопоставление фактического времени заполнения литейной формы с теоретически рассчитанным временем,

отличающийся тем, что

в качестве устройства для фиксации момента заполнения литейной формы используют устройство по любому из пп. 1-12,

которое устанавливают в корпус литейной формы с расположением торцевой части корпуса устройства заподлицо с формообразующей поверхностью литейной формы, а выступающей части каждого из электродов устройства – полностью размещенной внутри литейной формы, при этом упомянутый буртик фиксируют к корпусу литейной формы прижимным элементом.

14. Способ по п. 13, отличающийся тем, что упомянутое устройство устанавливают в корпус литейной формы в горизонтальном положении.

15. Способ по п. 13, отличающийся тем, что источник питания размещают в шкафу управления.

16. Способ по п. 13, отличающийся тем, что регистратор размещают в шкафу управления.

17. Способ по п. 13, отличающийся тем, что в качестве регистратора используют контроллер.

| JPS 62179612 A, 06.08.1987 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ЛАЗЕРА СВЕРХЖЕСТКОГО ИЗЛУЧЕНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2142666C1 |

| УСТАНОВКА ДЛЯ РЕГИСТРАЦИИ ПАРАМЕТРОВ ПРОЦЕССА РАЗЛИВКИ СТАЛИ В ИЗЛОЖНИЦУ | 0 |

|

SU209669A1 |

| Установка для литья под низким давлением | 1985 |

|

SU1304984A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ ПОСРЕДСТВОМ ИСПОЛЬЗОВАНИЯ ПРИСПОСОБЛЕНИЯ ДЛЯ ЛИТЬЯ И ФОРМОВАНИЯ | 2014 |

|

RU2593054C2 |

| US 6505677 B1, 14.01.2003 | |||

| JPS 60187455 A, 24.09.1985 | |||

| CN 203711806 U, 16.07.2014. | |||

Авторы

Даты

2021-11-12—Публикация

2020-11-19—Подача