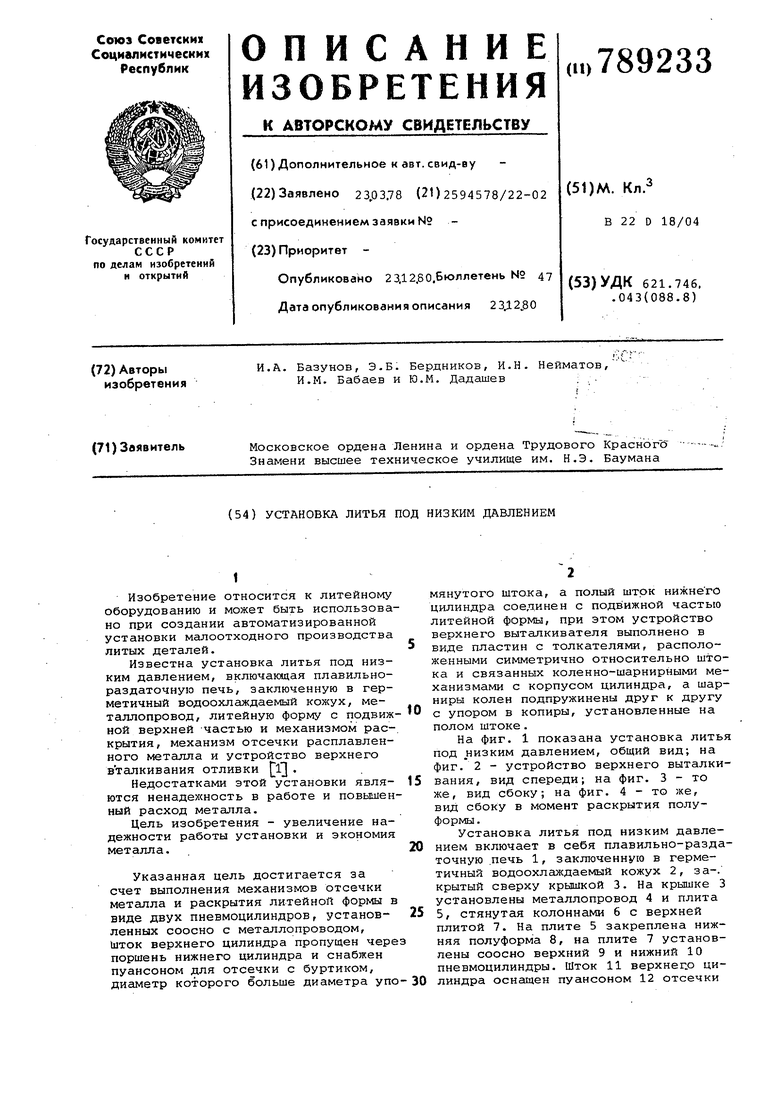

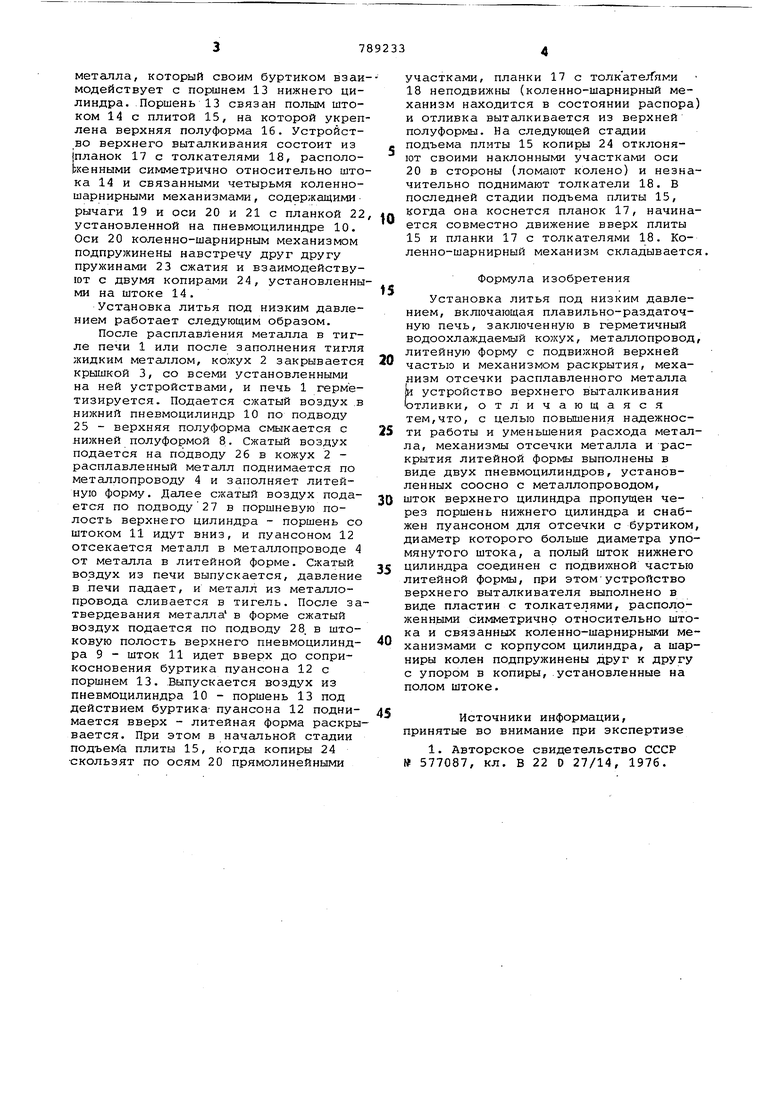

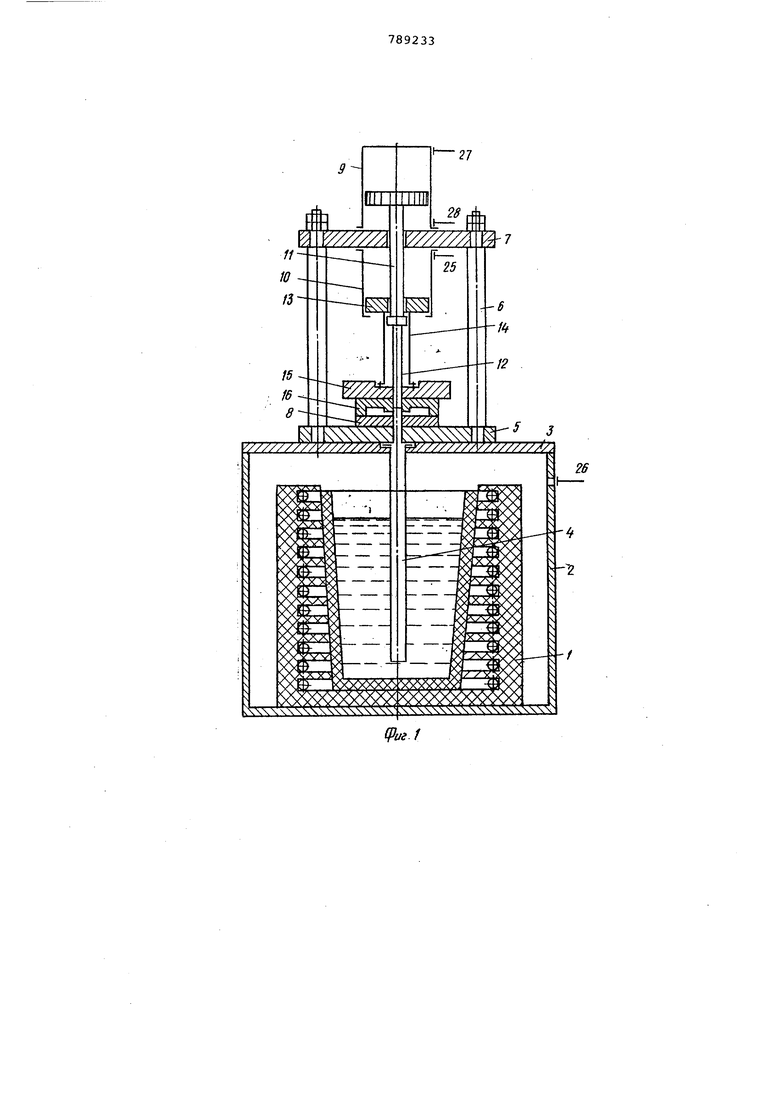

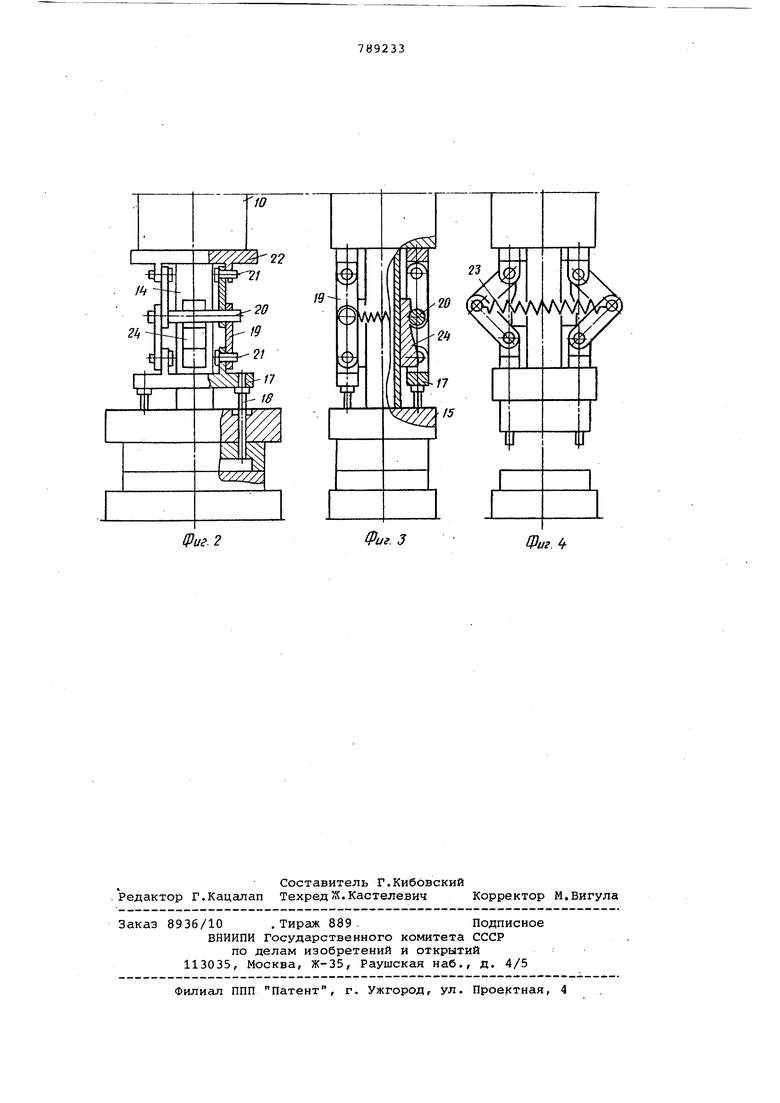

Изобретение относится к литейному оборудованию и может быть использова но при создании автоматизированной установки Мсшоотходного производства литых деталей. Известна установка литья под низким давлением, включающая плавильнораздаточную печь, заключенную в герметичный водоохлаждаемый кожух, металлопровод, литейную форму с подвиж ной верхней -частью и механизмом раскрытия, механизм отсечки расплавленного металла и устройство верхнего вталкивания отливки . Недостатками этой установки являются ненадежность в работе и повышен ный расход металла. Цель изобретения - увеличение надежности работы установки и экономия металла, Указанная цель достигается за счет выполнения механизмов отсечки металла и раскрытия литейной формы в виде двух пневмоцилиндров, установленных соосно с металлопроводом, luTOK верхнего цилиндра пропущен чере поршень нижнего цилиндра и снабжен пуансоном для отсечки с буртиком, диаметр которого больше диаметра упо мянутого штока, а полый шток нижнего цилиндра соединен с ПОДБ;ИЖНОЙ частью литейной формы, при этом устройство верхнего выталкивателя выполнено в виде пластин с толкателями, расположенными симметрично относительно штока и связанных коленно-шарнирными механизмами с корпусом цилиндра, а шарниры колен подпружинены друг к другу с упором в копиры, установленные на полом штоке. На фиг. 1 показана установка литья под низким давлением, общий вид; на фиг. 2 - устройство верхнего выталкивания, вид спереди; на фиг, 3 - то же, вид сбоку; на фиг, 4 - то же, вид сбоку в момент раскрытия полуформы. Установка литья под низким давлением включает в себя плавильно-раздаточную .печь 1, заключенную в герметичный водоохлаждаемый кожух 2, за-, крытый сверху крышкой 3, На крышке 3 установлены металлопровод 4 и плита 5, стянутая колоннами 6 с верхней плитой 7, На плите 5 закреплена нижняя полуформа 8, на плите 7 установлены соосно верхний 9 и нижний 10 пневмоцилиндры. Шток 11 верхнег.о цилиндра оснсоден пуансоном 12 отсечки

металла, который своим буртиком взаимодействует с поршнем 13 нижнего цилиндра. Поршень 13 связан полым штоком 14 с плитой 15, на которой укреплена верхняя полуформа 16. Устройство верхнего выталкивания состоит из |планок 17 с толкателями 18, располоЬкенными симметрично относительно штока 14 и связанными четырьмя коленношарнирными механизмами, содержащими рычаги 19 и оси 20 и 21 с планкой 22 установленной на пневмоцилиндре 10. Оси 20 коленно-шарнирным механизмом подпружинены навстречу друг другу пружинами 23 сжатия и взаимодействуют с двумя копирами 24, установленными на штоке 14.

Установка литья под низким давлением работает следующим образом.

После расплавления металла в тигле печи 1 или после заполнения тигля жидким металлом, кожух 2 закрывается крышкой 3, со всеми установленными на ней устройствами, и печь 1 герметизируется. Подается сжатый воздух в нижний пневмоцилиндр 10 по подводу 25 - верхняя полуформа смыкается с нижней полуформой 8. Сжатый воздух подается на подводу 26 в кожух 2 расплавленный металл поднимается по металлопроводу 4 и заполняет литейную форму. Далее сжатый воздух подается по подводу27 в поршневую полость верхнего цилиндра - поршень со штоком 11 идут вниз, и пуансоном 12 отсекается металл в металлопроводе 4 от металла в литейной форме. Сжатый воздух из печи выпускается, давление в печи падает, и металл из металлопровода сливается в тигель. После затвердевания металла в форме сжатый воздух подается по подводу 28. в штоковую полость верхнего пневмоцилиндра 9 - шток 11 идет вверх до соприкосновения буртика пуансона 12 с поршнем 13. Выпускается воздух из пневмоцилиндра 10 - поршень 13 под действием буртика- пуансона 12 поднимается вверх - литейная форма раскрывается. При этом в начальной стадии подъема плиты 15, когда копиры 24 скользят по осям 20 прямолинейными

участками, планки 17 с тoлкaтeJfями 18 неподвижны (коленно-шарнирный механизм находится в состоянии распора и отливка выталкивается из верхней полуформы. На следующей стадии подъема плиты 15 копиры 24 отклоняют своими наклонными участками оси 20 в стороны (ломают колено) и незначительно поднимают толкатели 18. В последней стадии подъема плиты 15, когда она коснется планок 17, начинается совместно движение вверх плиты 15 и планки 17 с толкателями 18. Коленно-шарнирный механизм складываетс

Формула изобретения

Установка литья под низким давлением, включающая плавильно-раздаточную печь, заключенную в герметичный водоохлаждаемый кожух, металлопровод литейную форму с подвижной верхней частью и механизмом раскрытия, механизм отсечки расплавленного металла |и устройство верхнего выталкивания отливки, отличающаяся тем,что, с целью повышения надежности работы и уменьшения расхода металла, механизмы отсечки металла и раскрытия литейной формы выполнены в виде двух пневмоцилиндров, установленных соосно с металлопроводом, шток верхнего цилиндра пропущен через поршень нижнего цилиндра и снабжен пуансоном для отсечки с буртиком диаметр которого больше диаметра упомянутого штока, а полый шток нижнего цилиндра соединен с подвижной частью литейной формы, при этом-устройство верхнего выталкивателя выполнено в виде пластин с толкателями, расположенными симметрично относительно штока и связанных коленно-шарнирными механизмами с корпусом цилиндра, а шарниры колен подпружинены друг к другу с упором в копиры, установленные на полом штоке.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 577087, кл. В 22 О 27/14, 1976.

27 Фиг. 2 Фиг.З Фцг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для литья под низким давлением | 1978 |

|

SU789234A1 |

| Машина для литья под низким давлением | 1980 |

|

SU900969A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| Машина для литья под давлением | 1973 |

|

SU445516A1 |

| Установка для литья металлов с подачей и кристаллизацией под давлением | 1988 |

|

SU1719153A1 |

| Машина для литья под давлением | 1987 |

|

SU1637659A3 |

| Установка для литья под низким дав-лЕНиЕМ | 1979 |

|

SU850298A1 |

| Установка для литья под низким давлением | 1972 |

|

SU424653A1 |

| Установка для литья с газовым протидавлением | 1976 |

|

SU576156A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

Авторы

Даты

1980-12-23—Публикация

1978-03-23—Подача