Изобретение относится к порошковой металлургии, в частности к технологии плакирования композиционных порошковых материалов.

Известен способ плакирования композиционных порошковых материалов (патент на изобретение 2556854, МПК B22F 1/02, опубл. 20.07.2015), по которому порошок зернистостью менее 20 мкм обрабатывают в растворе плакирования, содержащем соль осаждаемого металла, комплексообразователь и восстановитель. Причем перед обработкой смачивают порошок изопропиловым спиртом, перемешивают, вводят в раствор плакирования и ведут обработку порошка в нем при перемешивании сначала при температуре 25-30°С в течение 15-20 мин, затем при температуре 55-60°С с обеспечением полного восстановления ионов осаждаемого металла из раствора плакирования. Изопропиловый спирт используют в количестве 50 мл/л.

Недостатком этого способа является трудоемкость процесса и ограничение по зернистости порошка.

Известен также способ магнитно-импульсного прессования изделий из порошковых материалов (авт. свидетельство на изобретение №425734, МПК B22F 3/02, опубл. 30.04.1974), выбранный за прототип и включающий загрузку порошка в электропроводящую оболочку, обжатие ее энергией импульсного магнитного поля и снятие оболочки с изделия, при этом перед загрузкой порошка в оболочку на поверхность оболочки наносят промежуточный слой из легкоплавкого материала и обжатие порошка осуществляют при передаче давления через расплав материала этого слоя.

Недостатком описанного способа являются существенные энергетические затраты, а также необходимость использования трех конструктивных элементов: порошка, легкоплавкого материала и оболочки.

Задачей предлагаемого технического решения является повышение эффективности плакирования порошковых композиций путем регулирования глубины плакирования расплавом металла.

Поставленная задача решается за счет того, что согласно способу плакирования порошковой композиции расплавом металла, включающему загрузку порошка в металлическую оболочку и обжатие ее энергией импульсного магнитного поля, перед загрузкой порошка в оболочку, с одной из ее сторон устанавливают заглушку, затем, после того как порошок загружен, устанавливают заглушку с другой стороны с помощью магнитно-импульсного обжима, далее помещают в керамическую матрицу и производят статическую предварительную подпрессовку, после чего помещают полученный сборочный узел в печь и осуществляют нагрев до температуры, превышающей температуру плавления металлической оболочки, после того как металлическая оболочка расплавится, сборочный узел извлекают из печи, размещают в индукторе и осуществляют магнитно-импульсное воздействие на расплав, при этом зазор между индуктором и порошковой композицией предусматривают равным сумме толщин стенок керамической матрицы и металлической оболочки.

Реализация способа характеризуется следующими чертежами:

на фиг. 1 изображена технологическая схема пропитки расплавом наружных слоев порошковой композиции без применения индуктора (свободное плакирование);

на фиг. 2 изображена технологическая схема пропитки расплавом наружных слоев порошковой композиции с применением магнитно-импульсного нагружения на расплав (принудительное плакирование);

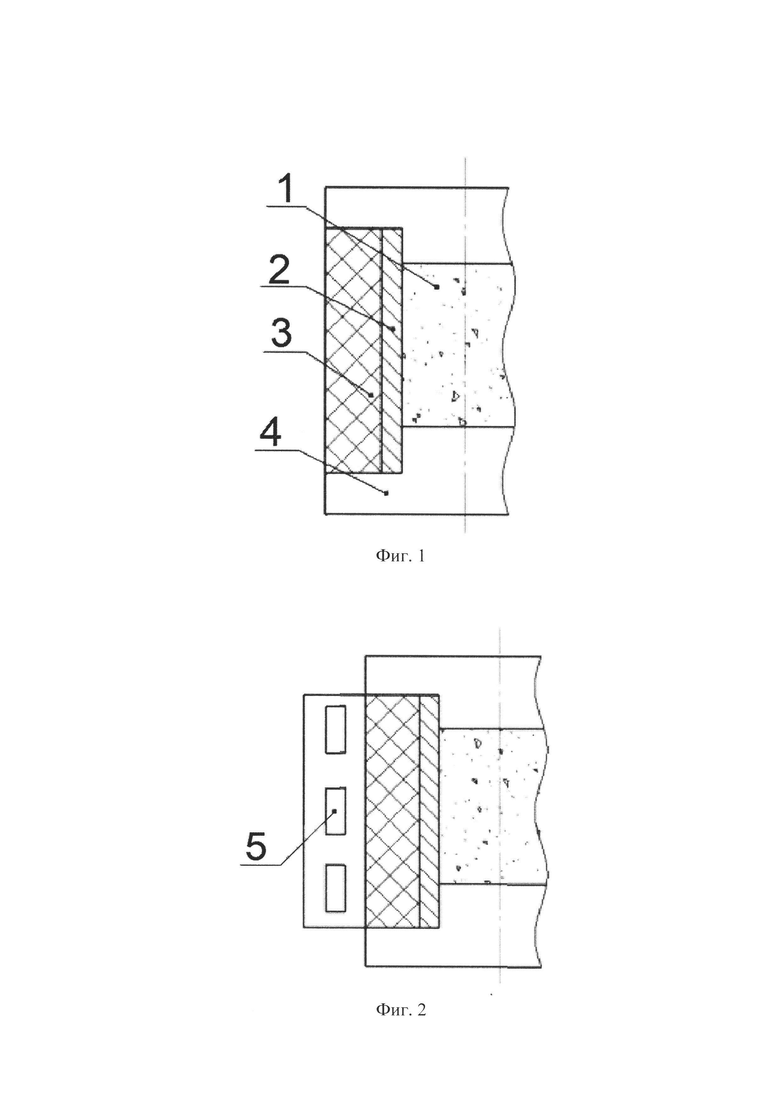

на фиг. 3 изображена структура и состав элементов спеченного образца, полученного при энергии магнитно-импульсного воздействия в 0,3 кДж.;

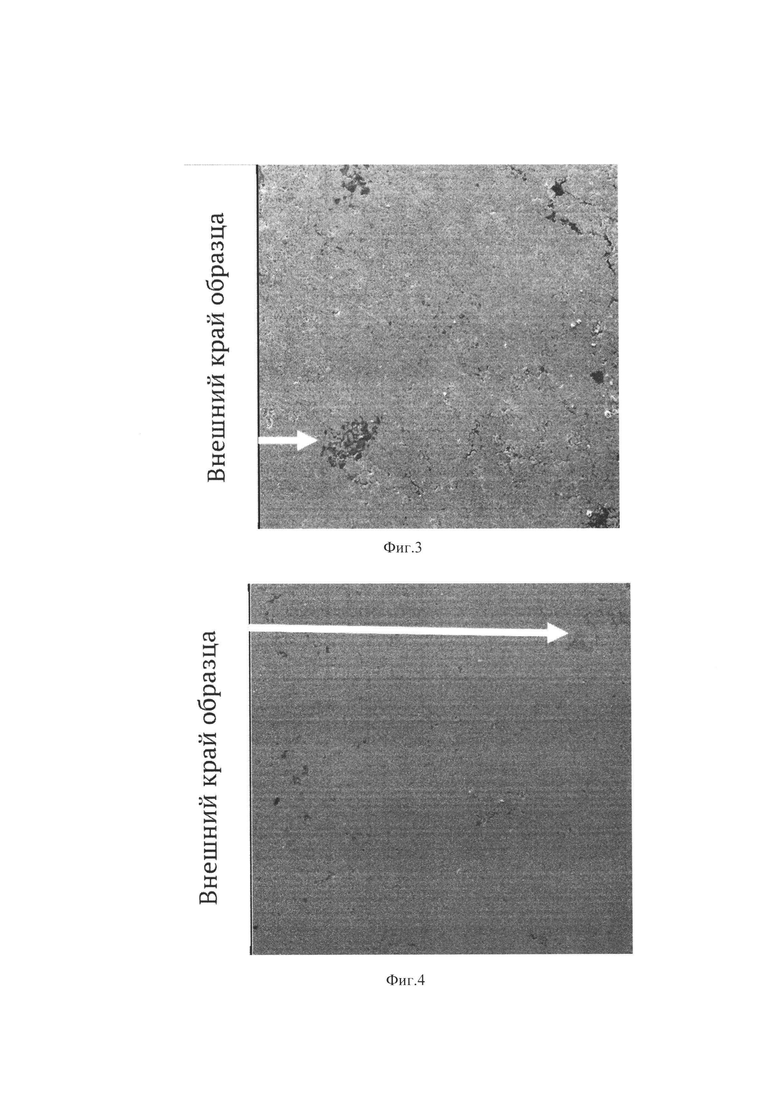

на фиг. 4 изображена структура и состав элементов спеченного образца, полученного при энергии магнитно-импульсного воздействия в 0,5 кДж.;

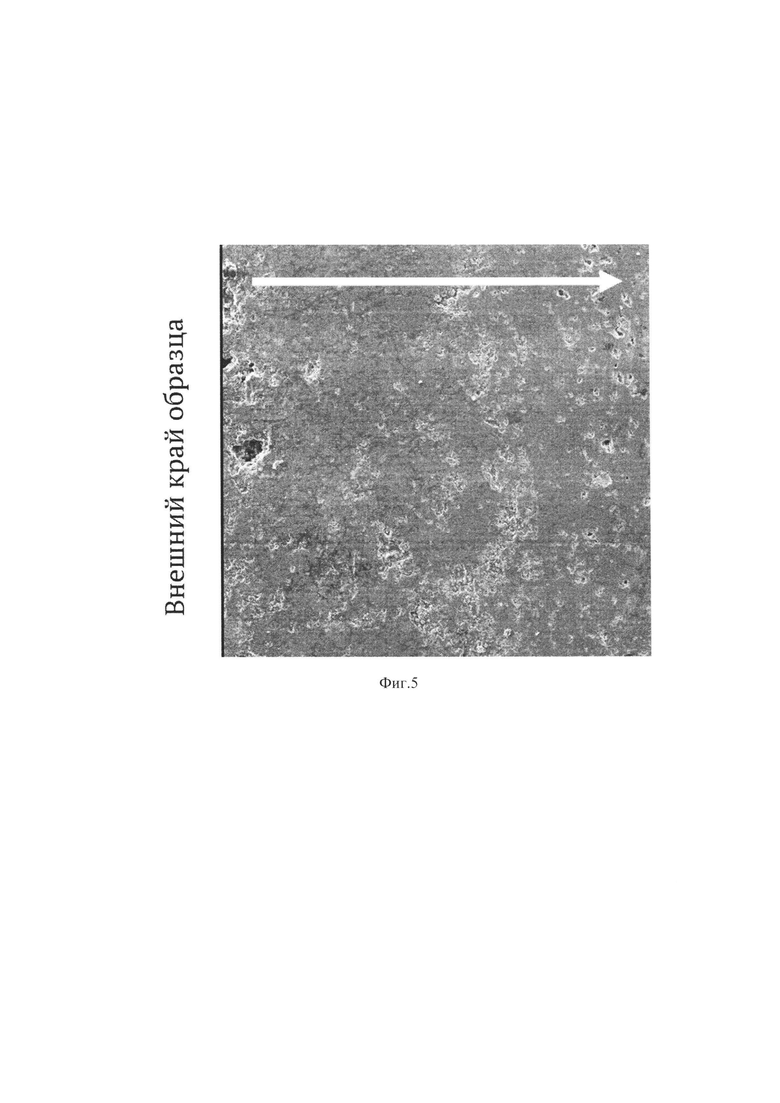

на фиг. 5 изображена структура и состав элементов спеченного образца, полученного при энергии магнитно-импульсного воздействия в 1 кДж.

Сборочный узел для реализации способа содержит порошковую композицию 1, металлическую трубку 2, керамическую матрицу 3, заглушки 4 индуктор 5, подключенный к магнитно-импульсной установке.

Реализацию способа плакирования порошковой композиции расплавом металла осуществляют в изобретении следующим образом.

В тонкостенную металлическую (алюминиевую) трубчатую заготовку 2 засыпают порошковую композицию 1. Заготовку с порошком, помещают в керамическую матрицу 3. Осуществляют статическую предварительную подпрессовку. Весь сборочный узел (матрица-заготовка-порошок) подается в печь с температурой, превышающей температуру плавления металлической оболочки 2. Расплавленный металл сначала самотеком проникает в поры порошка (свободное плакирование), образуя после остывания на поверхности тонкий плакирующий слой. Далее сборочный узел извлекают из печи, размещают в индукторе 5 и осуществляют магнитно-импульсное воздействие на расплав (магнитное поле свободно проходит через керамику). Таким образом, нагрев оболочки до температуры расплава и воздействие на него импульсным магнитным полем (ИМП) способствуют проникновению металла в поры порошка (принудительное плакирование). При остывании получают образец, поверхностные слои которого, пропитаны плакирующим металлом.

Пример реализации способа

В качестве порошковой композиции используется порошок, химический состав которого приведен в таблице 1. Металлическая оболочка представляла собой алюминиевую (АМг6) трубу ∅18 мм и толщиной стенки t=1 мм.

Используемый для плакирования индуктор имеет три витка и подключается к магнитно-импульсной установке МИУ-10.

Программа эксперимента предусматривает оценку эффективности планирования путем варьирования силового магнитно-импульсного воздействия на расплав, т.е. при различных энергиях разряда МИУ на индуктор.

На различных энергиях фиксируются величины разрядного тока «I». Напряженность магнитного поля «Н» оценивается по формуле:

где I - ток в разрядной цепи;

n - число витков индуктора;

- часть длины заготовки, находящейся в индукторе.

- часть длины заготовки, находящейся в индукторе.

Значения W, I и Н приведены в таблице 2.

На фиг. 3, 4, 5 приведены фотографии микрошлифов, полученных на образцах, плакированных расплавом при различных энергиях магнитно-импульсного воздействия. На приведенных шлифах видно проникновение алюминия в порошок «В-Al-W», причем интенсивность проникновения возрастает с увеличением силового воздействия. За глубину проникновения принято максимальное удаление (расстояние) от поверхности порошковой композиции, где обнаруживается фрагмент алюминия (таблица 3).

Расстояние от поверхности до фрагмента алюминия на микрошлифах выделено масштабной стрелкой. Фрагменты представляют собой поры порошковой композиции, заполненные расплавом алюминиевого сплава. В этих зонах процент алюминиевой составляющей возрастает от максимального значения 7,3% при W=0,3 кДж до 89,6% при W=0,5 кДж и 97,1% при W=1 кДж.

Таким образом, глубина плакирования зависит от энергии воздействия импульсного магнитного поля и может достигать значений эквивалентных исходной толщине металлической плакирующей заготовки. Предложенное техническое решение дает возможность создания новых порошковых материалов с плакированным поверхностным слоем, состав и свойства которого определяются специальным назначением изделия (по трению, износу, твердости и др.).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования порошковой композиции в деформируемой электропроводящей оболочке (варианты) | 2017 |

|

RU2651094C1 |

| Способ изготовления изделий из порошковых материалов | 1981 |

|

SU959922A1 |

| Способ получения покрытий из ме-ТАлличЕСКиХ пОРОшКОВ | 1979 |

|

SU804208A1 |

| УСТАНОВКА ДЛЯ УДАРНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1992 |

|

RU2029661C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МАГНИТНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2196660C2 |

| КОМПОЗИЦИОННЫЙ НАНОСТРУКТУРИРОВАННЫЙ ПОРОШОК ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2013 |

|

RU2553763C2 |

| Способ получения покрытий из металлических порошков | 1987 |

|

SU1785818A1 |

| Способ плакирования стального порошка | 2022 |

|

RU2811510C1 |

| Способ восстановления деталей с внутренней полостью | 1982 |

|

SU1093398A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СЛОИСТОГО КОМПОЗИТА НА ОСНОВЕ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2444416C2 |

Изобретение относится к порошковой металлургии, в частности к технологии плакирования композиционных порошковых материалов. Перед загрузкой порошковой композиции в оболочку с одной из ее сторон устанавливают заглушку. После загрузки порошковой композиции устанавливают заглушку с другой стороны оболочки путем магнитно-импульсного обжима. Оболочку помещают в керамическую матрицу и осуществляют предварительную статическую подпрессовку с формированием сборочного узла. Размещают сборочный узел в печи и осуществляют нагрев до температуры, превышающей температуру плавления металлической оболочки. После расплавления металлической оболочки сборочный узел извлекают из печи, размещают в индукторе и осуществляют магнитно-импульсное воздействие на расплав. Обеспечивается повышение эффективности плакирования порошковых композиций путем регулирования глубины плакирования расплавом металла. 5 ил., 3 табл., 1 пр.

Способ плакирования порошковой композиции расплавом металла, включающий загрузку порошковой композиции в металлическую оболочку и обжатие энергией импульсного магнитного поля, отличающийся тем, что перед загрузкой порошковой композиции в оболочку с одной из ее сторон устанавливают заглушку, после загрузки порошковой композиции устанавливают заглушку с другой стороны оболочки путем магнитно-импульсного обжима, затем оболочку помещают в керамическую матрицу и осуществляют предварительную статическую подпрессовку с формированием сборочного узла, размещают сборочный узел в печи и осуществляют нагрев до температуры, превышающей температуру плавления металлической оболочки, после расплавления металлической оболочки сборочный узел извлекают из печи, размещают в индукторе и осуществляют магнитно-импульсное воздействие на расплав.

| СПОСОБ МАГНИТНО-ИМПУЛЬСНОГОПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХМАТЕРИАЛОВВ ТТТбФОНД З^^Г^РТО! | 1972 |

|

SU425734A1 |

| СПОСОБ ПЛАКИРОВАНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2556854C2 |

| Способ плакирования порошковыхМАТЕРиАлОВ | 1979 |

|

SU821063A1 |

| Способ получения композиционного порошкового материала плакированием | 2016 |

|

RU2629416C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОКРЫТЫХ МЕТАЛЛОМ ЧАСТИЦ ПАЛЛАДИЯ ИЛИ СПЛАВА ПАЛЛАДИЯ | 2005 |

|

RU2393942C2 |

| CN 101362201 A, 11.02.2009. | |||

Авторы

Даты

2021-11-22—Публикация

2020-04-03—Подача