Изобретение относится к области получения полиэфиров, способных отверждаться на холоду, и широко применяется в различных областях производства, например, в качестве связующих для стеклопластиков, для приготовления лакокрасочных материалов, в качестве полимерных компаундов для заливки деталей радио- и электротехнического оборудования, для пропитки пористых металлических отливок с целью их герметизации и др.

Одним из существенных свойств синтетических смол, является способность отвердевать при комнатной температуре. Этому свойству в значительной степени удовлетворяют пластики, полученные на основе ненасыщенных полиэфирных смол.

Известен способ получения полиэфирных смол, образованных из следующих мономеров: 2,5-фурандикарбоновой кислоты, 1,4-бутандиола, терефталевой кислоты, этиленгликоля или 2,5-фурандикарбоновой кислоты, или ее сложного низшего алкилэфира, 1,4-бутандиола, изосорбида или их сочетания, терефталевой кислоты, и этиленгликоля, и способ изготовления на основе 2,5-фурандикарбоновой кислоты. Данный способ включает: объединение мономеров 2,5-фурандикарбоновой кислоты или ее сложного низшего алкилэфира, 1,4-бутандиола, изосорбида или их сочетания, терефталевой кислоты, этиленгликоля и катализатора для изготовления реакционной смеси; перемешивание реакционной смеси в потоке азота; постепенное нагревание реакционной смеси до первой температуры, составляющей приблизительно 200÷230°С, и поддержание первой температуры в течение 8÷12 часов; постепенное нагревание реакционной смеси до второй температуры, составляющей 240÷260°С, и поддержание второй температуры в течение 12-48 часов; удаление воды из реакционной смеси; и извлечение получаемого в результате сложного сополиэфира. (патент RU № 2606515).

Недостатками данного способа получения полиэфирных смол являются длительное время их синтеза, термопластичность и неспособность полученного продукта к отверждению.

Широкое практическое применение нашли ненасыщенные полиэфиры полиалкиленгликольмалеинаты, способные отверждаться. Малеиновый ангидрид имеет большое значение в производстве ненасыщенных полиэфирных смол, применяющихся в качестве связующего материала при получении стеклопластиков. Наряду с малеиновым ангидридом в качестве модифицирующих добавок используют адипиновую, себациновую, изофталевую, ортофталевую кислоты. Варьируя состав и соотношение таких кислотных добавок, можно получать полиэфирмалеинаты с различной степенью ненасыщенности, а также влиять на эластичность и химическую стойкость отвержденных полиэфиров.

Известен способ получения ненасыщенных полиэфирных смол на основе этиленгликоля, диэтиленгликоля, малеинового ангидрида и дифеновой кислоты, заключающийся в нагревании смеси исходных веществ в определенных молярных соотношениях, а именно:

- диэтиленгликоля, малеинового ангидрида и дифеновой кислоты в молярном соотношении - 1,1:0,67:0,33;

- этиленгликоля, малеинового ангидрида и дифеновой кислоты в молярном соотношении - 1,1:0,5:0,5.

Синтез осуществляют при температуре 160-170°С в атмосфере инертного газа (а.с. № 132816).

Недостатком данного способа синтеза полиэфиров является использование дифеновой кислоты, производимой из невозобновляемого сырья.

Все рассмотренные выше способы получения ненасыщенных полиэфирных смол, не позволяют получить продукт с необходимыми прочностными характеристиками.

Технической задачей, на решение которой направлено данное изобретение, является создание способа получения ненасыщенных полиэфирных смол с повышенными термическими и механическими характеристиками, стойких к воздействиям различных внешних условий для формирования композиционных материалов.

Указанный технический результат достигается за счет использования предлагаемого способа получения ненасыщенных полиэфирных смол, включающего изготовление реакционной смеси на основе диэтиленгликоля и малеинового ангидрида, перемешивание реакционной смеси в потоке инертного газа и нагревание. В состав смеси при следующем молярном соотношении компонентов: диэтиленгликоль - 1,1, 2,5-фурандикарбоновая кислота - 0,26÷0,33, малеиновая кислота - 0,67÷0,74 вводят 2,5-фурандикарбоновую кислоту. Смесь нагревают до 200°С и выдерживают, перемешивая при этой температуре до достижения значения кислотного числа 40÷50, затем охлаждают до 90÷100°С, вводят в качестве стабилизатора 0,002% гидрохинона, перемешивают до полного его растворения и вводят 30 масс. % стирола для последующего отверждения.

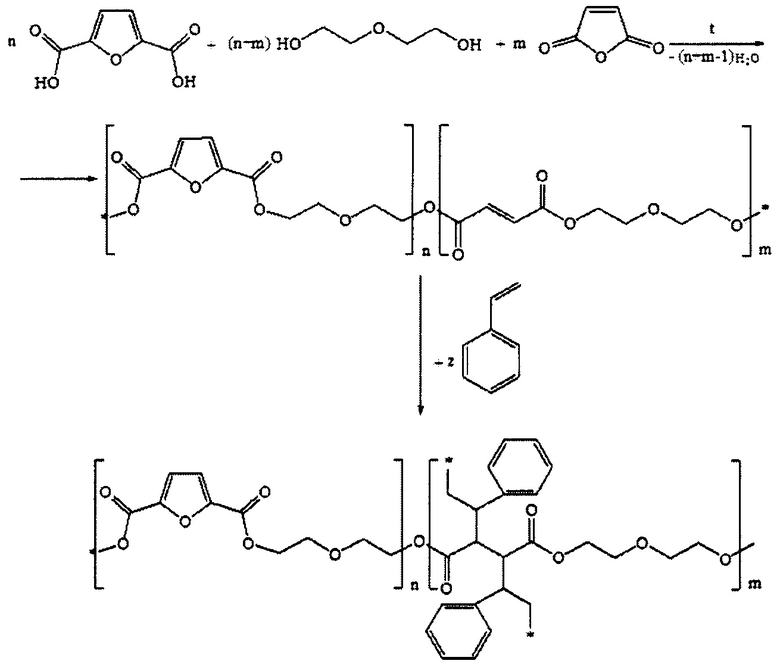

Существенным и новым в предложенном способе получения ненасыщенных полиэфирных смол является использование 2,5-фурандикарбой кислоты в качестве кислотного компонента. Процесс осуществляют по схеме:

Технический результат предлагаемого изобретения заключается в создании способа, позволяющего получить ненасыщенные полиэфирные смолы, способные отверждаться на холоду, с повышенными термическими и механическими характеристиками, что подтверждается результатами экспериментов.

Сущность изобретения поясняется Примерами и Таблицей.

Способ осуществляется следующим образом. В 3х-горлую колбу, снабженную магнитной мешалкой и устройством для подачи инертного газа, загружают диэтиленгликоль, 2,5 - фурандикарбоновую кислоту и малеиновый ангидрид. В колбу, в нашем примере, подают азот, скорость подачи которого регулируют расходным вентилем, выставляя значение 0,6 л/ч на ротаметре. Смесь нагревают до 200°С и выдерживают при этой температуре и перемешивании в течение необходимого времени. Контроль осуществляют по изменению кислотного числа (КЧ). Поликонденсацию заканчивают, когда КЧ достигнет значения 40÷50. По окончании процесса смолу охлаждают до 90÷100°С, вводят в качестве стабилизатора 0,002% гидрохинона, перемешивают до полного растворения гидрохинона, затем к смеси приливают 30 масс. % стирола для последующего отверждения смолы по ненасыщенным связям малеинового ангидрида.

Пример 1. Технология изготовления осуществляется при следующем соотношении компонентов, моль: диэтиленгликоль - 1,1 моль, 2,5 - фурандикарбоновая кислота - 0,26 моль и малеиновый ангидрид - 0,74 моль.

Пример 2. Технология изготовления осуществляется при следующем соотношении компонентов, моль: диэтиленгликоль - 1,1 моль, 2,5 - фурандикарбоновая кислота - 0,33 моль и малеиновый ангидрид - 0,67 моль.

Пример 3. Технология изготовления осуществляется при следующем соотношении компонентов, моль: диэтиленгликоль - 1,1 моль, 2,5-фурандикарбоновая кислота - 0,46 моль и малеиновый ангидрид - 0,54 моль.

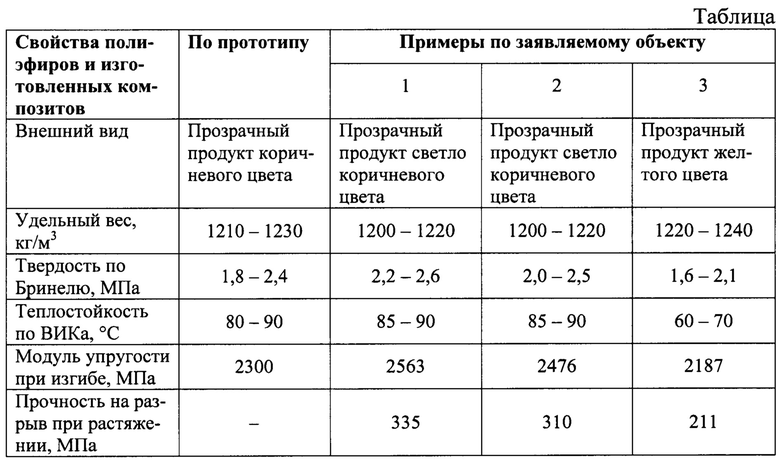

Данные по примерам конкретного выполнения заявляемого объекта и прототипа, а также свойства ненасыщенных полиэфиров приведены в Таблице.

Для определения физико-механических характеристик стеклопластиков стеклоткань пропитывали изготовленными смолами, укладывали в пакеты по 8 слоев. Прессование изделия проводили при давлении 100 кг/см2. После этого смолы отверждали при комнатной температуре в присутствии известного инициатора (перекись метилэтилкетона) в течение суток.

По ГОСТ 9550-81 определяли максимальное напряжение при изгибе. Сущность метода заключается в определении модуля упругости при изгибе как отношения приращения напряжения к соответствующему приращению относительной деформации. За результат испытания приняли среднеарифметическое значение всех параллельных определений.

По ГОСТ 11262-2017 определяли прочность на разрыв при растяжении. Сущность метода заключается в том, что образец для испытания растягивают вдоль его главной продольной оси с постоянной скоростью, в процессе растяжения измеряют нагрузку, выдерживаемую образцом, и удлинение образца и определяют заданные показатели. За результат испытания приняли среднеарифметическое значение всех параллельных определений.

В результате получили, что заявленные полиэфиры по сравнению с прототипом позволяют увеличить модуль упругости при изгибе до 2563 МПа, увеличить твердость по Бринелю до 2,6 МПа, увеличить прочность на разрыв в 1,6 раза, снизить плотность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЭС на основе ПЭТФ | 2022 |

|

RU2802475C1 |

| Способ получения ненасыщенных полиэфирных смол | 1960 |

|

SU132816A1 |

| Способ получения ненасыщенныхпОлиэфиРНыХ СМОл | 1979 |

|

SU834001A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОЙ ПОЛИЭФИРНОЙ СМОЛЫ | 1992 |

|

RU2072368C1 |

| Способ получения ненасыщенныхпОлиэфиРОВ | 1979 |

|

SU834000A1 |

| Способ получения ненасыщенных полиэфиров | 1978 |

|

SU763372A1 |

| Способ получения ненасыщенных смол на основе отходов полиэфирного шинного корда без введения стабилизатора | 2023 |

|

RU2830438C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ | 1973 |

|

SU407926A1 |

| Формовочный состав | 1975 |

|

SU651709A3 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ПОЛИЭФИРОВ | 1965 |

|

SU176063A1 |

Настоящее изобретение относится к способу получения ненасыщенных полиэфирных смол. Способ включает изготовление реакционной смеси, включающей при следующем молярном соотношении компонентов: диэтиленгликоль – 1,1, 2,5-фурандикарбоновую кислоту – 0,26-0,33 и малеиновый ангидрид – 0,67-0,74, нагревание полученной реакционной смеси до 200°С и выдерживание при этой температуре до достижения значения кислотного числа 40-50, охлаждение до 90-100°С и введение гидрохинона в качестве стабилизатора, перемешивание и введение 30 мас.% стирола для последующего отверждения. Указанный способ позволяет получать ненасыщенные полиэфирные смолы, способные отверждаться на холоде и обладающие повышенными термическими и механическими характеристиками. 1 табл., 3 пр.

Способ получения ненасыщенных полиэфирных смол, включающий изготовление реакционной смеси на основе диэтиленгликоля и малеинового ангидрида, перемешивание реакционной смеси в потоке инертного газа и нагревание, отличающийся тем, что смесь при следующем молярном соотношении компонентов: диэтиленгликоль – 1,1, 2,5-фурандикарбоновая кислота – 0,26÷0,33, малеиновый ангидрид – 0,67÷0,74 нагревают до 200°С и выдерживают, перемешивая при этой температуре до достижения значения кислотного числа 40÷50, затем охлаждают до 90÷100°С и вводят в качестве стабилизатора гидрохинон, перемешивают до полного его растворения, и вводят 30 мас.% стирола для последующего отверждения.

| Способ получения ненасыщенных полиэфирных смол | 1960 |

|

SU132816A1 |

| Прибор для разлива полужидких веществ | 1930 |

|

SU21704A1 |

| Способ получения ненысыщенных полиэфирных смол | 1977 |

|

SU703543A1 |

| RU 2010130443 A, 27.01.2012 | |||

| AU 2013237797 B2, 24.08.2017 | |||

| US 2019248954 A1, 15.08.2019 | |||

| US 2019055376 A1, 21.02.2019. | |||

Авторы

Даты

2021-11-26—Публикация

2020-12-02—Подача