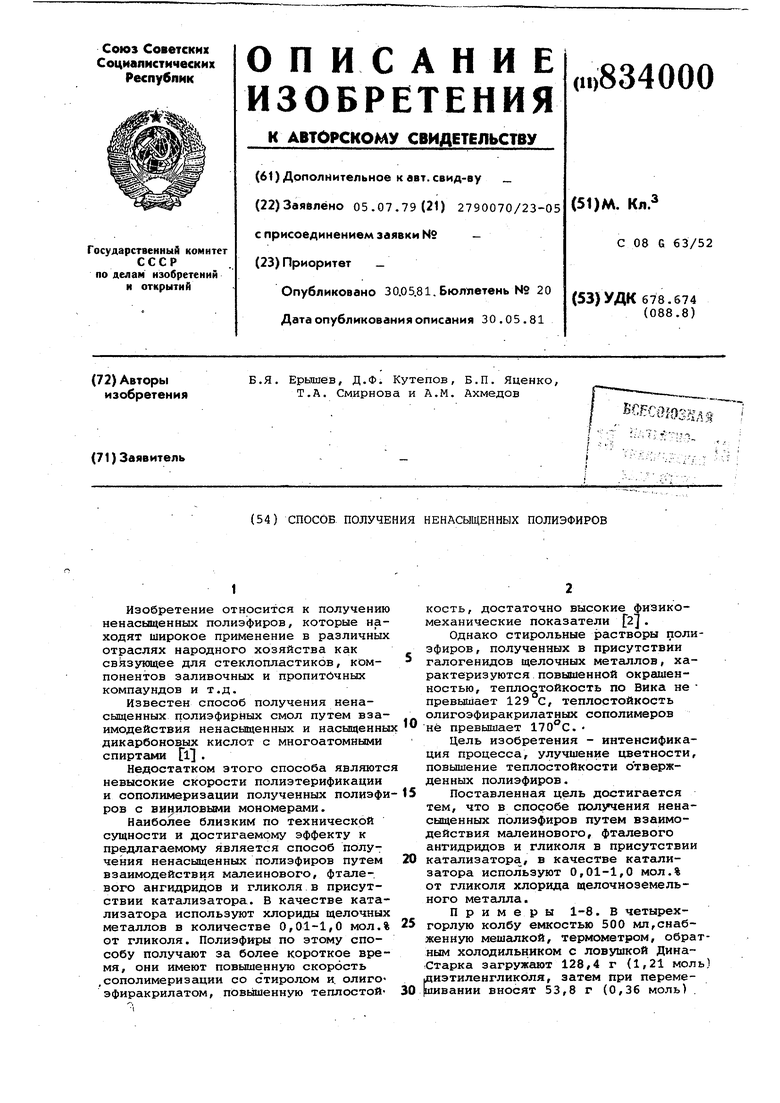

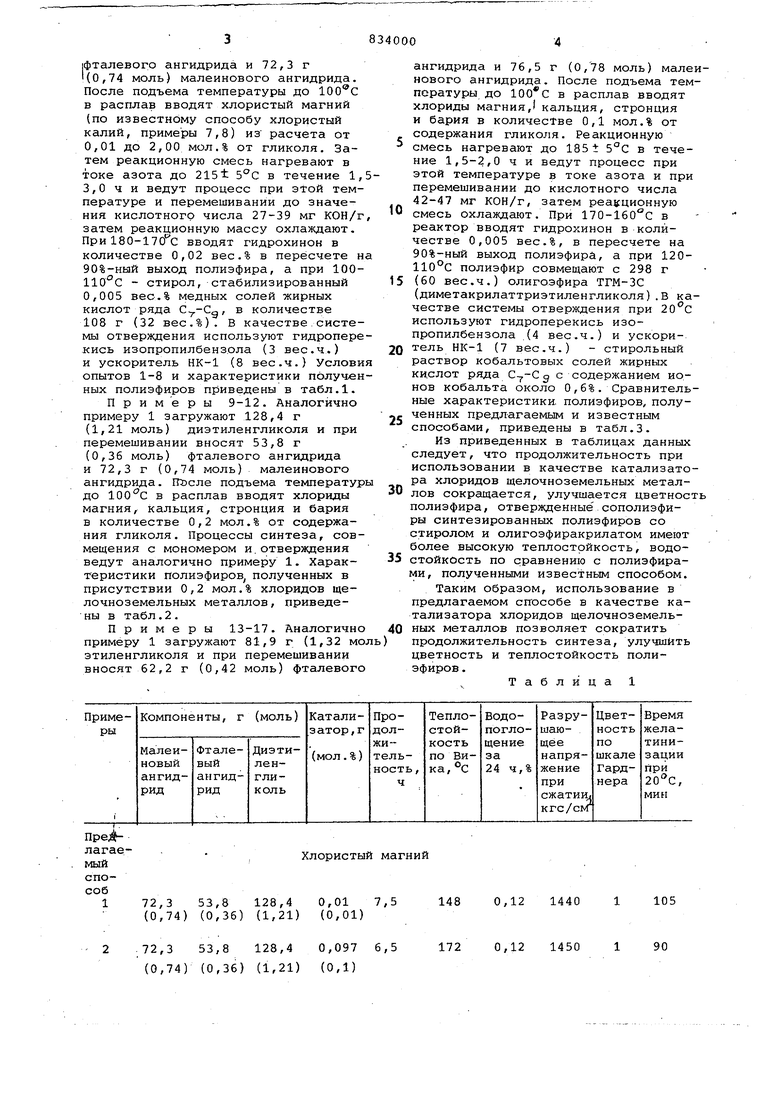

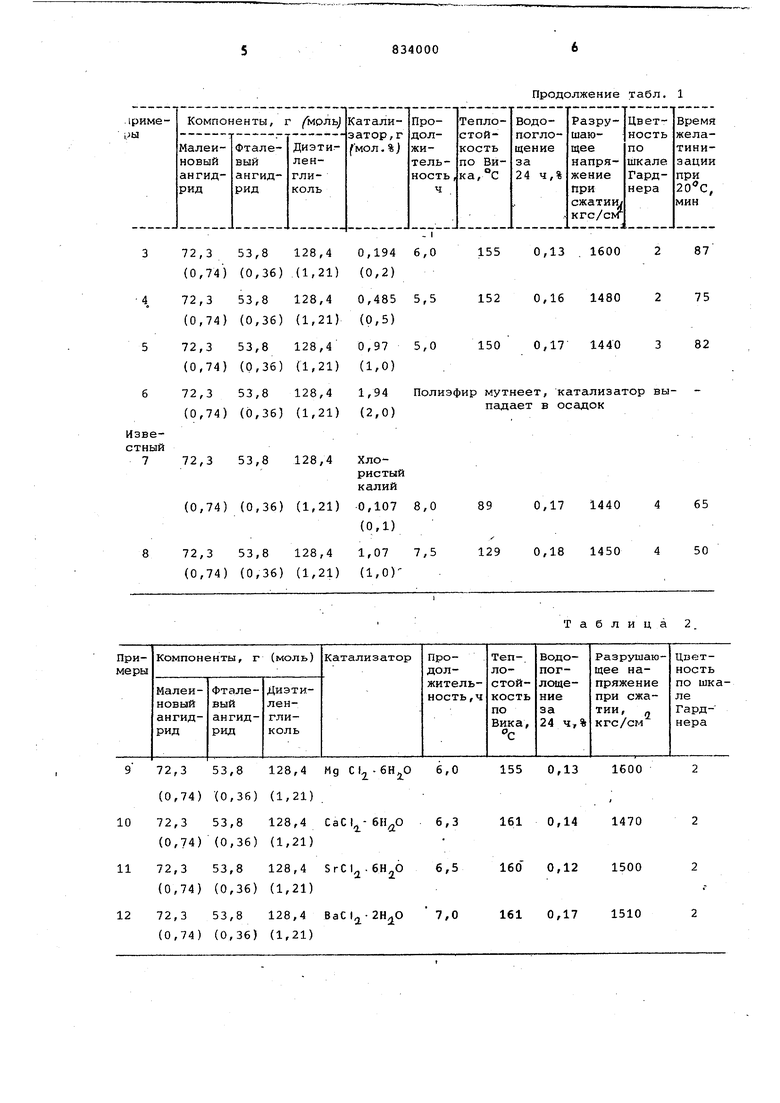

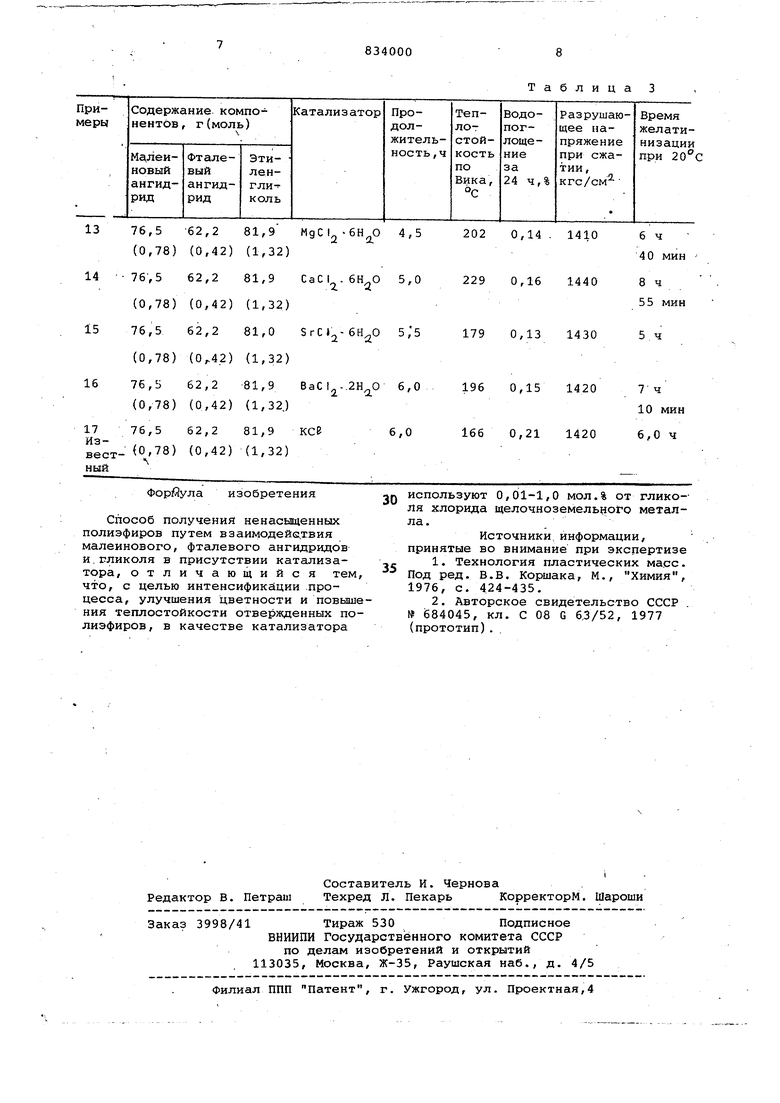

Изобретение относится к получению ненасыщенных полиэфиров, которые находят широкое применение в различных отраслях народного хозяйства как CBk3yKaaee для стеклопластиков, компонентов заливочных и пропиточных компаундов и т.д. Известен способ получения ненасыщенных полиэфирных смол путем взаимодействия ненасыщенных и насыщенны дикарбоновых кислот с многоатомными спиртами Til . Недостатком этого способа являютс невысокие скорости полиэтерификации и сополимеризации полученных полиэфи ров с ви иловыми мономерами. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ получения ненасыщенных полиэфиров путем взаимодействия Мсшеинового, фталевого ангидридов и гликоля в присутствии катализатора. В качестве катализатора используют хлориды щелочных металлов в количестве 0,01-1,0 мол.% от гликоля. Полиэфиры по этому способу получают за более короткое время, они имеют повышенную скорость .сополимеризации со стирол:ом и. олигО эфиракрилатом, повьошенную теплостойкость, достаточно высокие физикомеханические показатели 2j. Однако стирольные растворы полиэфиров, полученных в присутствии галогенидов щелочных металлов, характеризуются повышенной окрашенностью, теплостойкость по Вика не превышает 129 С, теплостойкость олигоэфиракрилатных сополимеров не превышает . Цель изобретения - интенсификация процесса, улучшение цветности, повышение теплостойкости отвержденных полиэфиров. Поставленная цель достигается тем, что в способе получения ненасыщенных полиэфиров путем взаимодействия малеинового, фталевого ангидридов и гликоля в присутствии катализатора, в качестве катализатора используют 0,01-1,0 мол.% от гликоля хлорида щелочноземельного металла. Примеры 1-8. В четырехгорлую колбу емкостью 500 мл,снабженную мешалкой, термометром, обратным холодильником с ловушкой ДинаСтарка загружают 128,4 г (1,21 моль) диэтиленгликоля, затем при перемер1ивании вносят 53,8 г (0,36 моль) . |фталевого ангидрида и 72,3 г (0,74 моль) малеинового ангидрида. После подъема температуры до в расплав вводят хлористый магний (по известному способу хлористый калий, примеры 7,8) из расчета от 0,01 до 2,00 мол.% от гликоля. Затем реакционную смесь нагревают в токе азота до 215t 5°С в течение 1 3,0 ч и ведут процесс при этой тем пературе и перемешивании до значения кислотного числа 27-39 мг КОН/ затем реакционную массу охлаждают. При 180-170с вводят гидрохинон в количестве 0,02 вес.% в пересчете 90%-ный выход полиэфира, а при 100 110с - стирол, стабилизированный 0,005 вес.% медных солей жирных кислот ряда , в количестве 108 г (32 вес.%). В качестве систе мы отверждения используют гидропер кись изопропилбензола (3 вес.ч.) и ускоритель НК-1 (8 вес.ч.) Услов опытов 1-8 и характеристики получе ных полиэфиров приведены в табл.1. Примеры 9-12. Аналогично примеру 1 загружают 128,4 г (1,21 моль) диэтиленгликоля и при перемешивании вносят 53,8 г (0,36 моль) фталевого ангидрида и 72,3 г (0,74 моль) малеинового ангидрида. Шзсле подъема температур до в расплав вводят хлориды магния, кальция, стронция и бария в количестве 0,2 мол.% от содержания гликоля. Процессы синтеза, сов мещения с мономером и.отверждения ведут аналогично примеру 1. Характеристики Полиэфиров, полученных в присутствии 0,2 мол.% хлоридов щелочноземельных металлов, приведены в табл.2. Примеры 13-17. Аналогично примеру 1 загружают 81,9 г (1,32 мо этиленгликоля и при перемешивании вносят 62,2 г (0,42 моль) фталевого ангидрида и 76,5 г (0,78 моль) малеинового ангидрида. После подъема температуры до в расплав вводят хлориды магния,) кальция, стронция и бария в количестве 0,1 мол.% от содержания гликоля. Реакционную смесь нагревают до 185± 5°С в течение 1,5-2,0 ч и ведут процесс при этой температуре в токе азота и при перемешивании до кислотного числа 42-47 мг КОН/Г, затем реа1|:ционную смесь охлаждают. При 170-160°С в реактор вводят гидрохинон в количестве 0,005 вес.%, в пересчете на 90%-ный выход полиэфира, а при 120110°С полиэфир совмещают с 298 г (60 вес.ч.) олигоэфира ТГМ-ЗС (диметакрилаттриэтиленгликоля).в качестве системы отверждения при используют гидроперекись изопропилбензола Х4 вес.ч.) и ускоритель НК-1 (7 вес.ч.) - стирольный раствор кобальтовых солей жирных кнслот ряда g с содержанием ионов кобальта около 0,6%. Сравнительные характеристики, полиэфиров, полученных предлагаемым и известным способами, приведены в табл.3. Из приведенных в таблицах данных следует, что продолжительность при использовании в качестве катализатора хлоридов щелочноземельных металлов сокращается, улучшается цветность полиэфира, отвержденные сополизфиры синтезированных полиэфиров со стиролом и олигоэфиракрилатом имеют более высокую теплостойкость, водостойкость по сравнению с полиэфирами, полученными известным способом. Таким образом, использование в предлагаемом способе в качестве катализатора хлоридов щелочноземельных металлов позволяет сократить продолжительность синтеза, улучшить цветность и теплостойкость полиэфиров . Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ненасыщенных полиэфиров | 1977 |

|

SU684045A1 |

| Способ получения ненасыщенных полиэфирных смол | 1974 |

|

SU573126A3 |

| Способ получения ненасыщенных азотосодержащих полиэфиров | 1976 |

|

SU621689A1 |

| Формовочный состав | 1975 |

|

SU651709A3 |

| Способ получения ненасыщенных полиэфиров | 1974 |

|

SU529180A1 |

| Способ получения ненасыщенных полиэфиров | 1978 |

|

SU763372A1 |

| Способ получения ненасыщенных полиэфирных смол | 1973 |

|

SU478031A1 |

| Способ получения линейных ненасыщенных полиэфиров с высокой степенью изомеризации | 1972 |

|

SU474251A1 |

| Способ получения изоциануратсодержащих пенопластов | 1974 |

|

SU472558A1 |

| Способ получения ненасыщенных полиэфирных смол | 1977 |

|

SU730718A1 |

Хлористый магний

0,01 7,5

72,3 53,8 128,4 (0,74) (0,36) (1,21) (0,01)

72,3 53,8 128,4 0,097 (0,74) (0,36) (1,21) (0,1)

148

105

0,12 1440

172

90

0,12 1450 3 72,3 53,8 128,4 0,194 6,0 (0,74) (0,36) (1,21) (0,2) 72,3 53,8 128,4 0,485 5,5 (0,74) (0,36) (1,21) (0,5) 572,3 53,8 128,4 0,97 5,0 (0,74) (0,36) (1,21) (1,0) 672,3 53,8 128,4 1,94 Поли (0,74) (0,36) (1,21) (2,0) Изве772,3 53,8 128,4 Хло(0,74) (0,36) (1,21) 0,107 8,0 872,3 53,8 128,4 1,07 7,5 (0,74) (0,36) (1,21) (1,0)

72,353,8128,4 Мд 6,0

(0,74)-(0,36)(1,21)

72,353,8128,4 СаС 1,, - 6,3 (0,74)(0,36)(1,21)

72,353,8128,4 SrCI,.6H,O 6,5 (0,74)(0,36)(1,21)

72,353,8128,4 ВаС l,j 2Н,.О 7,0 (0,74)(0,36)(1,21)

Продолжение табл. 1 ристый калий

Таблица

155 0,13 1600

161 0,14 1470

160 0,12 1500

161 0,17 1510 155 0,13 . 1600 2 87 152 0,16 1480 2 75 150 0,17 1440 3 82 мутнеет, катализатор . 89 0,17 1440 4 65 1290,18 1450450

76,5 62,281,9

MgCl2.6H,.

(0,78) (0,42)(1,32)

76-,5 62,281,9

СаСI - 6Н О

(0,78) (0,42)(1,32)

76,5 62,281,0

SrC,-

(0,78) (0,.42)(1,32)

76,562,281,9

BaCI,..2H,

(0,78)(0,42)(1,32,)

76,562,281,9 КСВ

078)(0,42)(1,32)

Форйула изобретения

Способ получения ненасыщенных полиэфиров путем взаимодейе твия малеинового, фталевого ангидридов и.гликоля в присутствии катализатора, отличающийся тем, что, с целью интенсификации .процесса, улучшения цветности и повышения теплостойкости отвержденных полиэфиров, в качестве катализатора

Таблица 3

202 0,14 . 1410 6 ч

40 мин

229 0,16 1440 8 ч

55 мин

179 0,13 1430 5ч

6,0 196 0,15 1420 7 ч

10 мин

6,0 166 0,21 1420 6,0 ч

используют 0,01-1,0 мол.% от гликоля хлорида щелочноземель €ого металла.

Источники, информации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-30—Публикация

1979-07-05—Подача