Изобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин, изготовленных из углеродистой стали.

Известен способ модификации металлических покрытий под действием низкоэнергетического сильноточного пучка электронов. При этом способе на поверхности низкоуглеродистой стали Ст3 вначале методом электрохимического осаждения из хромовокислого электролита при температуре 57oС и плотности тока Iк= (4÷6)•103 А/м2 получают диффузионные хромовые покрытия толщиной 1-8 мкм. Затем эти покрытия облучают электронным пучком в вакууме при следующих режимах: плотность тока электронного пучка 5•106-2,5•107 А/м2 при длительности импульса 2 мкс, что соответствует плотности потока энергии от 4,5•104 до 1,2•105 Дж/м2. В результате обработки электронным пучком происходит значительное уменьшение коэффициента трения скольжения (см. Погребняк А.Д., Шумакова Н.И. Модификация металлических покрытий под действием энергетического сильноточного пучка электронов //Физика и химия обработки материалов, 1999, 6, с.13-16).

Недостатком данного способа является малая толщина покрытий (<8 мкм), что делает малоэффективным применение данного способа для упрочнения деталей машин, работающих в условиях трения.

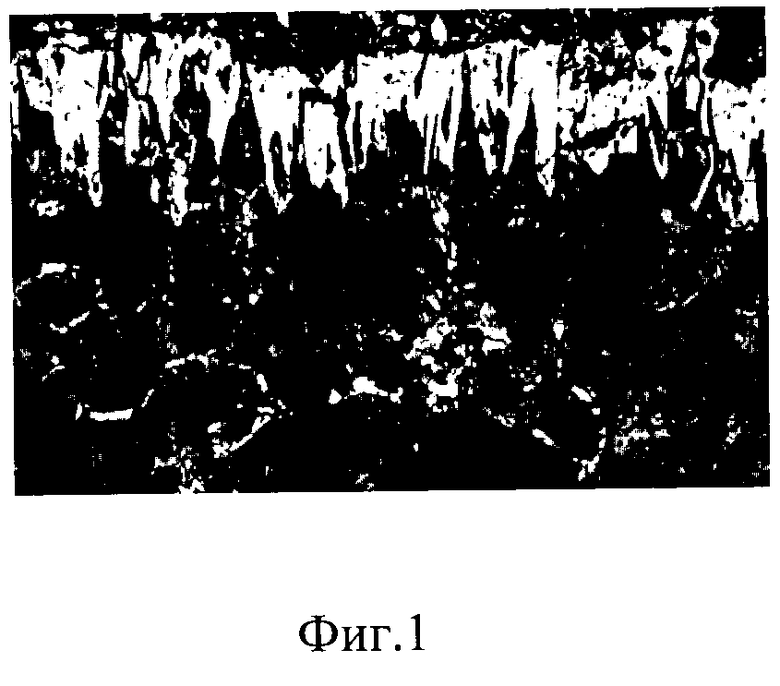

Наиболее близким способом по технической сущности к заявляемому изобретению является способ твердофазного борирования в порошковой смеси в контейнере с плавким затвором. Упрочняемое изделие помещают в герметичный контейнер (плавкий затвор состоит из 50%SiО2+50%В2О3) с насыщающей смесью из 100% В4С с последующим нагревом в печи при температуре 940oС в течение 3 часов. В результате обработки на поверхности образуется боридный слой толщиной 80-100 мкм (фиг.1) (см. Химико-термическая обработка металлов и сплавов. //Справочник под ред. Ляховича Л.С. М.: Металлургия. 1981. 424 с.).

Недостатком данного способа является высокая хрупкость боридных слоев.

Техническим результатом предлагаемого изобретения является снижение хрупкости боридного слоя, увеличение глубины и равномерности борированного слоя.

Указанный технический результат при осуществлении изобретения достигается тем, что в предлагаемом способе комбинированного борирования углеродистой стали, включающем борирование при температуре 940oС в течение 3 часов в контейнере с плавким затвором с насыщающей смесью, состоящей из 100% В4С, согласно изобретению после борирования дополнительно проводят обработку поверхности электронным пучком в вакууме (Р=2•10-3 Ра) в течение 15-50 с при удельной мощности 2,9•104 Вт/см2.

Экспериментально обнаружено, что при обработке боридных слоев электронным пучком в вакууме происходит изменение морфологии боридов. Кроме того, боридные слои становятся гетерогенными, сочетающими твердые и мягкие структурные составляющие, что приводит к снижению хрупкости боридного слоя. Гетерогенность боридного слоя обеспечивается благодаря наличию существенного признака в изобретении, а именно последующей обработкой электронным пучком в вакууме по предлагаемым режимам боридного слоя, сформированного твердофазным борированием. Хрупкость боридных слоев оценивалась с помощью прибора ПМТ-3 при нагрузке 20-150 г (см. Глазов В.М., Вигдорович В.М. Микротвердость металлов. Металлургиздат, 1962, 224 с.).

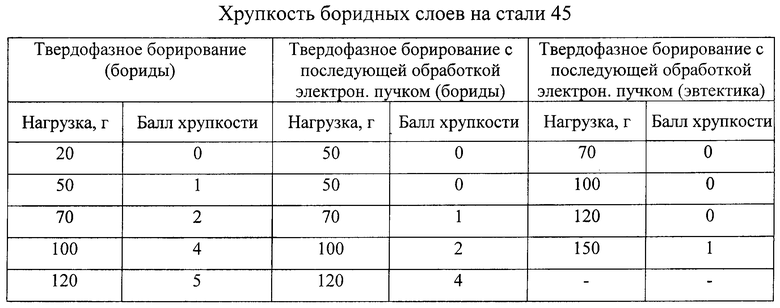

Как следует из таблицы, при одинаковой нагрузке на индентор боридный слой после предлагаемой обработки имеет более низкий балл хрупкости по сравнению с боридным слоем, полученным при традиционном твердофазном борировании. Например, при нагрузке в 100 г боридные слои имеют соответственно 0, 2 и 4 балла хрупкости.

Одним из направлений поверхностного упрочнения является обработка концентрированными потоками энергии (ионными и электронными пучками, лазерным излучением и др.) покрытий, сформированных традиционными способами (химико-термической обработкой, электрохимическим осаждением и др.). Такая комбинированная обработка позволяет дополнительно повышать механические, химические и др. свойства поверхностных слоев.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условиям "новизна" и "изобретательский уровень".

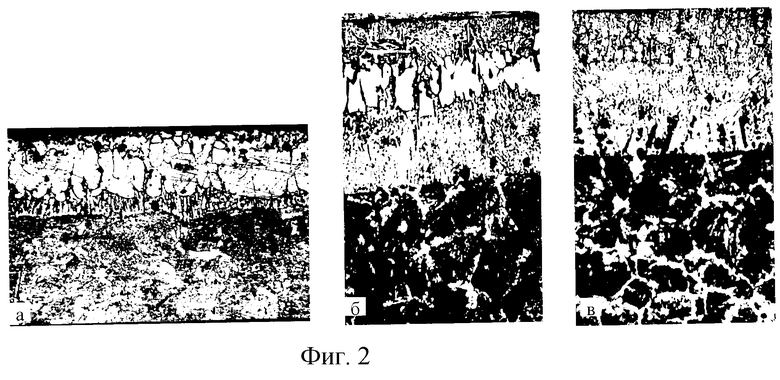

Предлагаемый способ комбинированного борирования поясняется иллюстрациями, где на фиг.1 изображена структура боридного слоя после твердофазного борирования (прототип) •200; а на фиг.2 - структура боридного слоя после твердофазного борирования и последующей обработки электронным пучком в вакууме: а - по примеру 1 •200; б - по примеру 2 •320; в - по примеру 3 •250.

Осуществляется предлагаемый способ следующим образом. Упрочняемое изделие помещают в герметичный контейнер (плавкий затвор состоит из 50%SiО2+50%В2О3) с насыщающей смесью из 100% В4С и проводят нагрев в печи при температуре 940oС в течение 3 часов. Затем осуществляют обработку поверхности изделия электронным пучком в вакууме (Р=2•10-3 Па) в течение 15-50 с при удельной мощности 2,9•104 Вт/см2. Время обработки выбрано с учетом того факта, что при обработке с продолжительностью до 15 с изменение морфологии боридов не происходит, а при большей (свыше 50 с) наблюдается оплавление поверхности. Указанное давление в вакуумной камере обеспечивается применяемыми стандартными средствами откачки.

В ходе экспериментальных исследований были установлены оптимальные условия обработки электронным пучком боридных слоев на стали 45 с целью получения боридных слоев с гетерогенной структурой.

Примеры конкретного выполнения

Пример 1. Образец из стали 45 в форме параллелепипеда размером 5•5•10 мм помещают в контейнер с плавким затвором (50%SiО2+50%В2О3) с насыщающей смесью, состоящей из 100% В4С, и производят нагрев в печи при температуре 940oС в течение 3 часов. Затем производят обработку поверхности электронным пучком в вакууме (Р=2•10-3 Па) в течение 15 с при удельной мощности 2,9•104 Вт/см2. В результате на поверхности формируются боридные слои с гетерогенной структурой глубиной 110-120 мкм (фиг.2.а).

Пример 2. Образец из стали 45 в форме параллелепипеда размером 5•5•10 мм помещают в контейнер с плавким затвором (50%SiO2+50%В2О3) с насыщающей смесью, состоящей из 100% В4С, и производят нагрев в печи при температуре 940oС в течение 3 часов. Затем производят обработку поверхности электронным пучком в вакууме (Р=2•10-3 Па) в течение 30 с при удельной мощности 2,9•104 Вт/см2. В результате на поверхности формируются боридные слои с гетерогенной структурой глубиной 180-200 мкм (фиг.2.б).

Пример 3. Образец из стали 45 в форме параллелепипеда размером 5•5•10 мм помещают в контейнер с плавким затвором (50%SiO2+50%В2О3) с насыщающей смесью, состоящей из 100% В4С, и производят нагрев в печи при температуре 940oС в течение 3 часов. Затем производят обработку поверхности электронным пучком в вакууме (Р=2•10-3 Па) в течение 50 с при удельной мощности 2,9•104 Вт/см2. В результате на поверхности формируются боридные слои с гетерогенной структурой глубиной 230-240 мкм (фиг.2.в).

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленного способа следующей совокупности условий:

- средство, воплощающее заявленный способ при его осуществлении, предназначено для использования в промышленности, а именно в машиностроении для поверхностного упрочнения деталей машин;

- для заявленного способа в том виде, как он охарактеризован в изложенной формуле изобретения, подтверждена возможность его осуществления с помощью описанных в заявке средств и методов.

Следовательно, заявленное изобретение соответствует условию "промышленная применимость".

Предлагаемое изобретение по сравнению с известным способом борирования имеет следующие преимущества:

- снижение хрупкости боридного слоя;

- увеличение глубины и равномерности боридного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БОРИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2293789C1 |

| СПОСОБ ЭЛЕКТРОННОЛУЧЕВОГО БОРИРОВАНИЯ СТАЛИ И ЧУГУНА | 2000 |

|

RU2186872C2 |

| Способ комбинированного бороалитирования углеродистой стали | 2020 |

|

RU2760770C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО (ВАРИАНТЫ) | 2000 |

|

RU2196748C2 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2778544C1 |

| Способ обработки поверхности подложки из ниобия | 2023 |

|

RU2821978C1 |

| Способ борирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791477C1 |

| СПОСОБ БОРИРОВАНИЯ ПОВЕРХНОСТИ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2784536C1 |

| СОСТАВ ГЕТЕРОГЕННОЙ ПОРОШКОВОЙ СМЕСИ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2022 |

|

RU2782461C1 |

| Способ борирования поверхностных слоев углеродистой стали при помощи индукционного воздействия | 2018 |

|

RU2693416C1 |

Изобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин, изготовленных из углеродистой стали. Задачей изобретения является снижение хрупкости боридного слоя, увеличение глубины и равномерности борированного слоя. Предложен способ, включающий борирование при 940oС в течение 3 ч в контейнере с плавким затвором с насыщающей смесью, состоящей из 100% В4С. После борирования проводят обработку поверхности электронным пучком в вакууме (Р=2•10-3 Па) в течение 15-50 с при удельной мощности 2,9•104 Вт/см2. Техническим результатом данного изобретения является поверхностное упрочнение деталей машин. 1 табл., 2 ил.

Способ комбинированного борирования углеродистой стали, включающий борирование при температуре 940oС в течение 3 ч в контейнере с плавким затвором с насыщающей смесью, состоящей из 100% В4C, отличающийся тем, что после борирования дополнительно проводят обработку поверхности электронным пучком в вакууме при Р= 2•10-3 Па в течение 15-50 с при удельной мощности 2,9•104 Вт/см2.

| ЛЯХОВИЧ Л.С | |||

| Химико-термическая обработка металлов и сплавов | |||

| - М.: Металлургия, 1981, с.81-82 | |||

| Состав для борирования стальных изделий | 1980 |

|

SU876781A1 |

| Способ борирования стальных изделий | 1989 |

|

SU1715885A1 |

| US 3994750, 30.11.1976 | |||

| Комбинированная сцепная муфта | 1974 |

|

SU480870A1 |

Авторы

Даты

2003-08-20—Публикация

2001-11-29—Подача