Изобретение относится к области обработки металлов давлением и может быть использовано для получения труб из разнородных металлов прочно-плотно сваренных по всей их контактной поверхности, которые предназначены, например, для работы в условиях агрессивных жидкостей или газов.

Наиболее близким по технической сущности и достигаемому результату является способ изготовления биметаллических труб, заключающийся в том, что трубчатые компоненты из разнородных металлов с подготовленными контактными поверхностями вставляют с зазором один в другой, вакуумируют, затем нагревают составную заготовку, после чего в нагретом состоянии деформируют [Король В. К., Гильденгорн М. С. Основы технологии производства многослойных металлов. - М.: Металлургия, 1970. - 209 - 212 с.].

Однако, известный способ не обеспечивает широкие технологические возможности применения и высокое качество биметаллических труб из-за неравномерной прочности сварки компонентов по длине труб, разрывов менее прочного компонента и низкой точности геометрических размеров. Это обусловлено возникновением значительных напряжений связанных с неравномерным течением металлов компонент, которое вызвано различным их сопротивлением деформации, имеющим место после нагрева составной заготовки.

Целью изобретения является расширение технологических возможностей применения разнородных металлов и повышение качества биметаллических труб путем обеспечения прочности сварки компонентов по всей длине трубы.

Указанная цель достигается тем, что согласно способу изготовления биметаллических труб вакуумирование кольцевого зазора между компонентами осуществляют с одновременным введением в зазор кольцевых токоизолирующих клиньев, а нагревают электроконтактным способом только компоненту с  сопротивлением деформации.

сопротивлением деформации.

Пример конкретного выполнения.

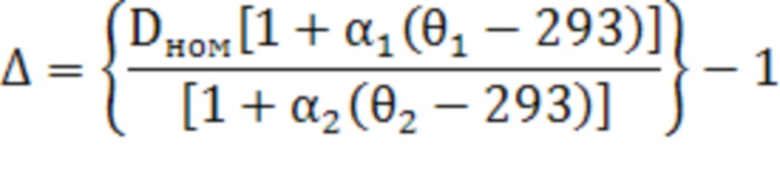

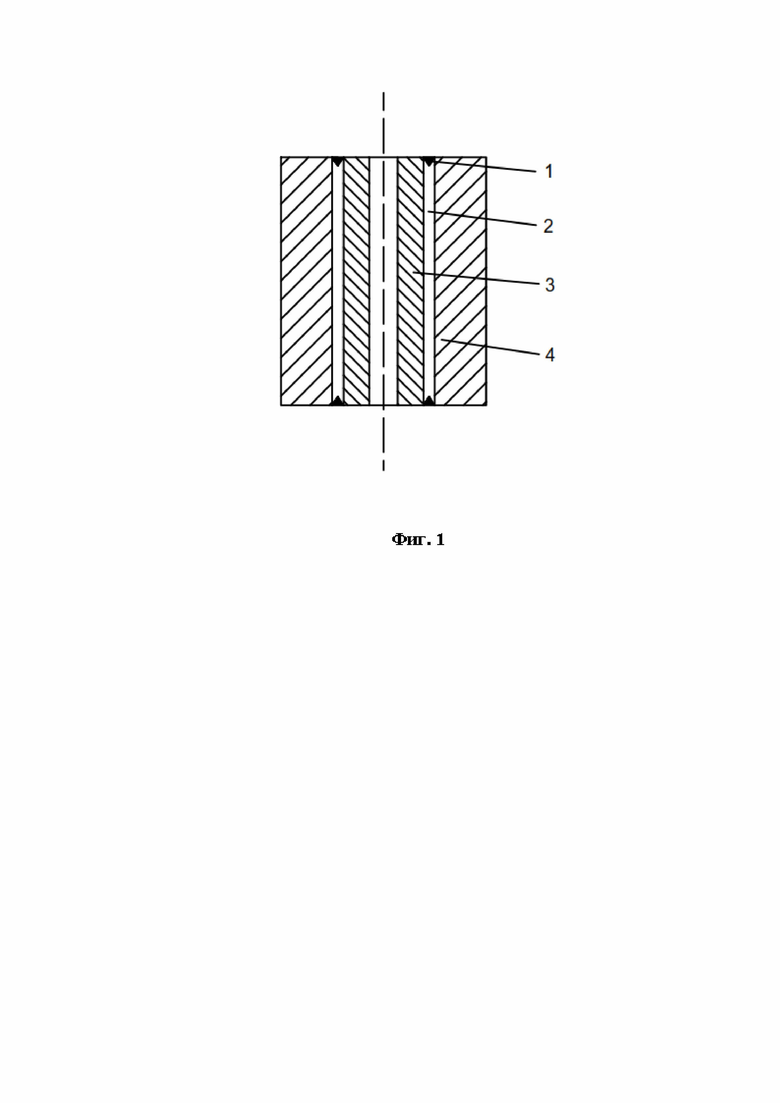

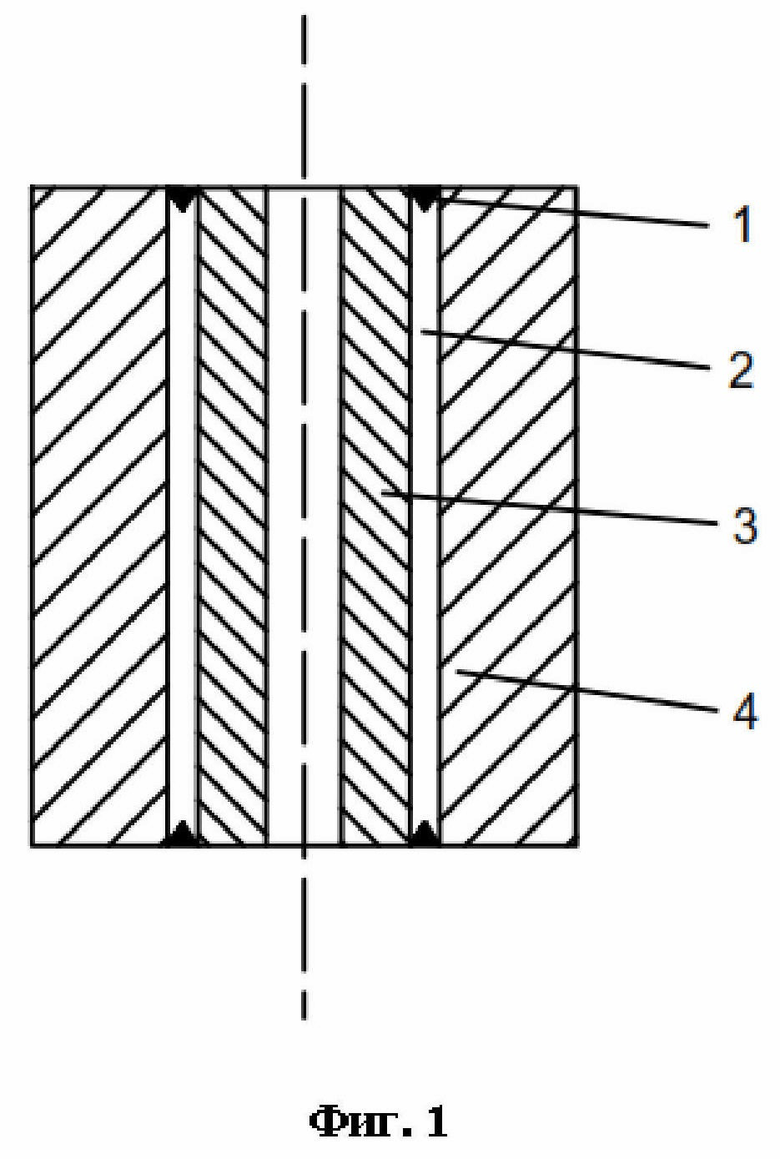

На фиг. 1 изображена составная заготовка с вакуумированным посредством кольцевых токоизолирующих клиньев (1) кольцевым зазором (2) между внутренней трубчатой компонентой (3) и внешней трубчатой компонентой (4).

Трубчатые компоненты - внутренняя (3) из сплава ВТ6с и внешняя (4) из сплава 1201, с предварительно подготовленными механическим способом и обезжиренными контактными поверхностями, собирали коаксиальной сборкой в составную заготовку внешним диаметром 98 мм и высотой 100 мм. При этом между внутренней трубчатой компонентой (3) и внешней трубчатой компонентой (4) оставлялся зазор шириной 2 мм. Вакуумирование зазора осуществляли с помощью кольцевых токоизолирующих клиньев (1), изготовленных из смеси порошка дисульфида молибдена с кремнийорганической смолой К-55 (ГОСТ 2082.3-81). Клинья (1) запрессовывали в зазор (2) между внутренней трубчатой компонентой (3) и внешней трубчатой (4) компонентой на сварочной диффузионной вакуумной установке А306-06, обеспечивающей глубину вакуума на уровне от 0,013 до 0,026 Па. Величину зазора (2) рассчитывали по формуле:

где:  - величина зазора, мм;

- величина зазора, мм;

Dном - диаметр внутренней трубчатой компоненты при 293 К, мм;

α1, α2 - температурные коэффициенты линейного расширения внутренней и внешней трубчатых компонент, К-1;

θ1, θ2 - температура нагрева внутренней и внешней трубчатых компонент, К.

Нагрев заготовок перед деформацией осуществляли на установке электроконтактного нагрева типа 2921 мощностью 500 кВт, причем, систему токоподвода подключали только к компоненте с  сопротивлением деформации (3) из сплава ВТ6с. Нагрев компоненты (3) вели до температуры 973-1073 К в течение 480 сек, причем температура компоненты (4) не превысила 383-413 К через 12 сек после окончания нагрева (время транспортировки от нагревателя к прессу). Такой градиент температуры по сечению составной заготовки достигнут благодаря нагреву только компоненты (3) из сплава ВТ6с с

сопротивлением деформации (3) из сплава ВТ6с. Нагрев компоненты (3) вели до температуры 973-1073 К в течение 480 сек, причем температура компоненты (4) не превысила 383-413 К через 12 сек после окончания нагрева (время транспортировки от нагревателя к прессу). Такой градиент температуры по сечению составной заготовки достигнут благодаря нагреву только компоненты (3) из сплава ВТ6с с  сопротивлением деформации, поскольку передача тепла к компоненте (4) из сплава 1201 через вакуумированный зазор (2) происходит только излучением (коэффициент теплопроводности вакуума близок к нулю). Указанная последовательность операций позволяет расширить технологические возможности предлагаемого способа, т.к. впервые удалось обеспечить к началу процесса деформации соотношение между сопротивлениями деформации сплавов ВТ6с и 1201 на уровне 1,8÷2,1. Известные схемы изготовления биметаллических труб не позволяют достичь к началу процесса пластического формоизменения соотношения между сопротивлениями деформации сплавов ВТ6с и 1201 менее 3,7, что исключает возможность устойчивого совместного течения трубчатых компонент при деформации.

сопротивлением деформации, поскольку передача тепла к компоненте (4) из сплава 1201 через вакуумированный зазор (2) происходит только излучением (коэффициент теплопроводности вакуума близок к нулю). Указанная последовательность операций позволяет расширить технологические возможности предлагаемого способа, т.к. впервые удалось обеспечить к началу процесса деформации соотношение между сопротивлениями деформации сплавов ВТ6с и 1201 на уровне 1,8÷2,1. Известные схемы изготовления биметаллических труб не позволяют достичь к началу процесса пластического формоизменения соотношения между сопротивлениями деформации сплавов ВТ6с и 1201 менее 3,7, что исключает возможность устойчивого совместного течения трубчатых компонент при деформации.

В результате деформации составной заготовки (гидропрессованием) изготовлены биметаллические трубы без нарушения сплошности с чистой и гладкой поверхностью и минимальной неравномерностью распределения слоев. Макроструктура на всех участках пресс-остатка однородная у обоих сплавов, размер макрозерна соответствует 2-4 баллам (ГОСТ 5639082). Результаты испытаний на растяжение и ударный изгиб при комнатной температуре показали высокую прочность соединения (σs = 430÷440 МПа, σ0,2 = 320÷340 МПа, δ = 8÷10 %, KCU = 0,0105÷0,018 кДж/м2), что соответствует свойствам сплава 1201.

Использование способа изготовления биметаллических труб позволяет обеспечить к началу процесса деформации соотношение между сопротивлениями деформации любых компонент составной заготовки на уровне не более 1,8÷2,1, что гарантирует устойчивое совместное течение трубчатых компонент при деформации и, таким образом, расширяет технологические возможности применения разнородных металлов и повышает качество биметаллических труб путем достижения прочности сварки компонентов по всей длине трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических труб из двухфазных (α+β)-титановых и деформируемых алюминиевых сплавов | 2022 |

|

RU2791931C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ТРУБЫ | 2010 |

|

RU2438842C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБЧАТЫХ ДЕТАЛЕЙ ТИПА ПЕРЕХОДНИКОВ | 1989 |

|

RU2016724C1 |

| ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ТРУБЫ, СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОЙ ТРУБЫ И ТРУБА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 1990 |

|

RU2007239C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ МАЛОГО ДИАМЕТРА МНОГОПЕРЕХОДНОЙ ШТАМПОВКОЙ | 2008 |

|

RU2403117C2 |

| СПОСОБ ВАКУУМИРОВАНИЯ ЗАГОТОВКИ ДЛЯ СВАРКИ СОВМЕСТНЫМ ПРЕССОВАНИЕМ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2229366C1 |

| Способ контактной стыковой сварки | 1986 |

|

SU1425010A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2311274C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ТРУБЫ | 2015 |

|

RU2599947C1 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

Изобретение может быть использовано для получения биметаллических труб из разнородных металлов, предназначенных, в частности, для работы в условиях агрессивных жидкостей или газов. Осуществляют коаксиальную сборку трубчатых компонентов в составную заготовку с вакуумированием кольцевого зазора между компонентами, нагрев заготовки и её деформацию. Вакуумирование кольцевого зазора между компонентами осуществляют с одновременным введением в зазор кольцевых токоизолирующих клиньев. Нагревают электроконтактным способом только компонент с  сопротивлением деформации Величину зазора между трубчатыми компонентами и время нагрева выбирают из условия получения перед деформацией составной заготовки градиента температур трубчатых компонентов, обеспечивающего соотношение между сопротивлениями их деформации на уровне 1,8-2,1. Использование способа позволяет обеспечить устойчивое совместное течение компонентов при деформации заготовки, повышение качества биметаллических труб путем достижения прочности сварки компонентов заготовки по всей длине трубы. 1 ил.

сопротивлением деформации Величину зазора между трубчатыми компонентами и время нагрева выбирают из условия получения перед деформацией составной заготовки градиента температур трубчатых компонентов, обеспечивающего соотношение между сопротивлениями их деформации на уровне 1,8-2,1. Использование способа позволяет обеспечить устойчивое совместное течение компонентов при деформации заготовки, повышение качества биметаллических труб путем достижения прочности сварки компонентов заготовки по всей длине трубы. 1 ил.

Способ изготовления биметаллических труб из разнородных сплавов, имеющих разное сопротивление деформации, включающий подготовку контактных поверхностей трубчатых компонентов, их коаксиальную сборку в составную заготовку с вакуумированием кольцевого зазора между компонентами, нагрев заготовки и ее деформацию, отличающийся тем, что вакуумирование кольцевого зазора между трубчатыми компонентами проводят с одновременным введением в зазор кольцевых токоизолирующих клиньев, а нагрев заготовки осуществляют электроконтактным способом с подключением токоподвода к трубчатому компоненту с большим сопротивлением деформации, при этом выбирают величину зазора между трубчатыми компонентами и время нагрева из условия получения перед деформацией составной заготовки градиента температур трубчатых компонентов, обеспечивающего соотношение между их сопротивлением деформации на уровне 1,8-2,1.

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ | 0 |

|

SU332997A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ В ВАКУУМЕ БИМЕТАЛЛИЧЕСКИХ ТРУБ | 0 |

|

SU198110A1 |

| ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ТРУБЫ, СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОЙ ТРУБЫ И ТРУБА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 1990 |

|

RU2007239C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ТРУБЫ | 2010 |

|

RU2438842C1 |

| WO 1998025712 A1, 18.06.1998. | |||

Авторы

Даты

2021-12-30—Публикация

2021-06-10—Подача