Изобретение относится к области обработки металлов давлением и может быть использовано для изготовления биметаллических труб из разнородных металлов прочно-плотно сваренных по всей их контактной поверхности, которые предназначены, например, для работы в условиях агрессивных жидкостей или газов.

Известен способ изготовления биметаллических труб из разнородных сплавов, имеющих разное сопротивление деформации, заключающийся в том, что трубчатые компоненты из разнородных сплавов с подготовленными контактными поверхностями собирают в составную заготовку, проводят вакуумирование кольцевого зазора между компонентами с одновременным введением в зазор кольцевых токоизолирующих клиньев, нагревают электроконтактным способом компоненту с большим сопротивлением деформации при этом выбирают величину зазора между трубчатыми компонентами и время нагрева из условия получения перед деформацией составной заготовки градиента температур трубчатых компонентов, обеспечивающего соотношение между их сопротивлением деформации на уровне 1,8÷2,1 [ патент РФ №2763714, В23К 20/22, В21С 23/22, В21С 37/06, опубл. 30.12.2021].

Недостатком указанного способа является низкая прочность сцепления слоев по периметру труб из-за значительных термических остаточных напряжений, возникающих в зоне формирования твердофазного соединения градиентно-нагретых компонентов и высокая трудоемкость изготовления биметаллических труб ввиду необходимости подготовки контактных поверхностей трубчатых компонентов, вакуумирования кольцевого зазора между трубчатыми компонентами с одновременным введением в зазор кольцевых токоизолирующих клиньев и последующего нагрева заготовки электроконтактным способом с подключением токоподвода к трубчатому компоненту с большим сопротивлением деформации.

Целью изобретения является повышение качества биметаллических труб из двухфазных (α+β) - титановых и деформируемых алюминиевых сплавов за счет увеличения прочности сцепления слоев по периметру труб и снижения трудоемкости изготовления путем исключения операций подготовки контактных поверхностей трубчатых компонентов, вакуумирования кольцевого зазора между трубчатыми компонентами с одновременным введением в зазор кольцевых токоизолирующих клиньев и последующего нагрева заготовки электроконтактным способом с подключением токоподвода к трубчатому компоненту с большим сопротивлением деформации.

Указанная цель достигается тем, что согласно способу изготовления биметаллических труб из двухфазных (α+β) - титановых и деформируемых алюминиевых сплавов компоненту из (α+β) титанового сплава подвергают термомеханической обработке путем двухциклового горячего гидропрессования при температуре не выше 0,5 от температуры полиморфного превращения сплава (ТПП) с коэффициентом вытяжки λ=8÷10 для получения круглого прутка, который непосредственно закаливают с горячего гидропрессования в воду. Интенсивная пластическая деформация при температуре не выше 0,5ТПП сплава обеспечивает получение ультрамелкозернистой (УМЗ) структуры, а непосредственная закалка с горячего гидропрессования в воду предотвращает рост зерен в прутке. Затем пруток вновь нагревают до температуры не выше 0,5ТПП сплава и подвергают горячему гидропрессованию в направлении противоположном первоначальному с коэффициентом вытяжки λ=4÷5 для получения круглого прутка с диаметром, необходимым для сборки составной заготовки и вновь закаливают с горячего гидропрессования в воду. Смена направления деформации необходима для ликвидации текстуры деформации, имеющей место после первого цикла горячего гидропрессования из-за пониженной температуры деформации. В результате термомеханической обработки в титановом прутке создается однородная в продольном и поперечном его сечении, равноосная УМЗ структура с зернами и субзернами α- и β-фазы размером 0,2÷0.4 мкм. Известно, что такая УМЗ структура обеспечивает эффект сверхпластичности в двухфазных (α+β)-титановых сплавах, при этом, сопротивление деформации снижается на порядок [Кайбышев О.А. Сверхпластичность промышленных сплавов. - М.: Металлургия, 1984. - 264 с.]. Сборку составной заготовки осуществляют прошивкой алюминиевой компоненты нагретой до температуры ее горячей деформации, титановой компонентой с одновременным ее скальпированием и последующим высверливанием сквозного осевого отверстия под прессовую иглу, после чего составную заготовку подвергают горячему гидропрессованию с коэффициентом вытяжки λ>8 при температуре, обеспечивающей соотношение между сопротивлениями деформации компонентов на уровне 0,8÷1,2. Согласно теории кинетики топохимических реакций при указанном коэффициенте вытяжки, соответствующем степени деформации ε>50%, происходит физико-химическое взаимодействие ювенильных поверхностей совместнодеформируемых разнородных металлов [Розовский А.Я. Кинетика топохимических реакций. - М. Химия. 1974. - 224 с. ; Шоршоров М.Х. Особенности и перспективы развития сварки в твердой фазе. / М.Х. Шоршоров, Ю.Л. Красулин. // Вестник машиностроения. 1973. - №11. - с. 32-37.].

Таким образом, предложенная совокупность признаков способа позволяет получить биметаллические трубы с равномерной прочностью сварки компонентов по длине и периметру труб, без разрывов алюминиевой компоненты и высокой точностью геометрических размеров, что связано с подготовкой ювенильных поверхностей путем сборки составной заготовки, осуществляемой прошивкой алюминиевой компоненты нагретой до температуры ее горячей деформации, титановой компонентой с одновременным ее скальпированием и квазиламинарным течением компонентов, обусловленным сближением их сопротивлений деформации имеющим место после термомеханической обработки титановой компоненты.

Пример конкретного выполнения поясняется следующими чертежами, где:

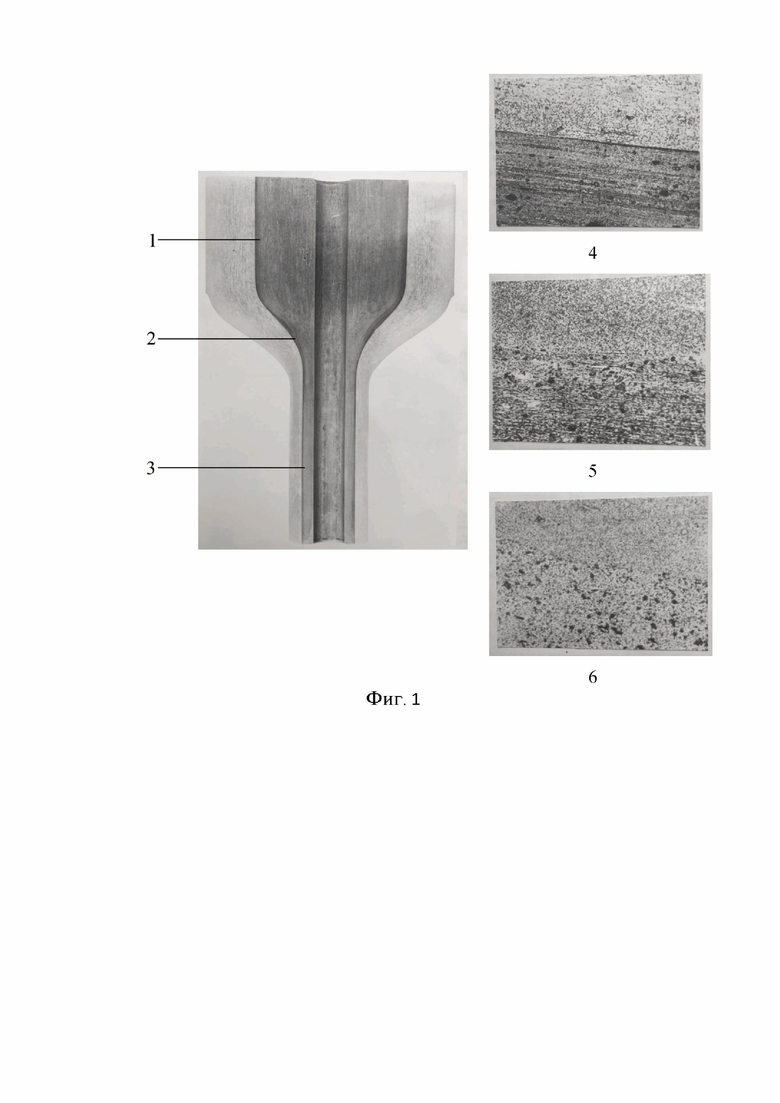

- на фиг. 1 - представлена макроструктура пресс - остатка с указанием контрольных точек и показана микроструктура зоны соединения слоев в соответствующих контрольных точках (x340);

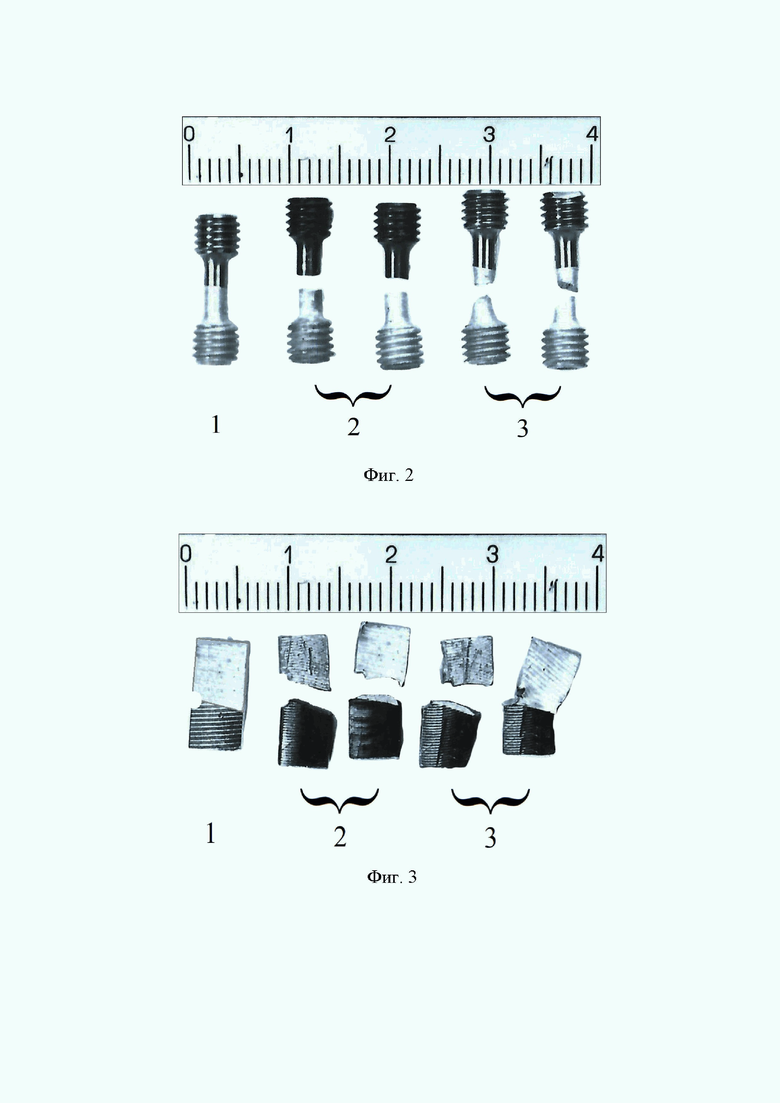

- на фиг. 2 - представлены результаты испытаний на растяжение;

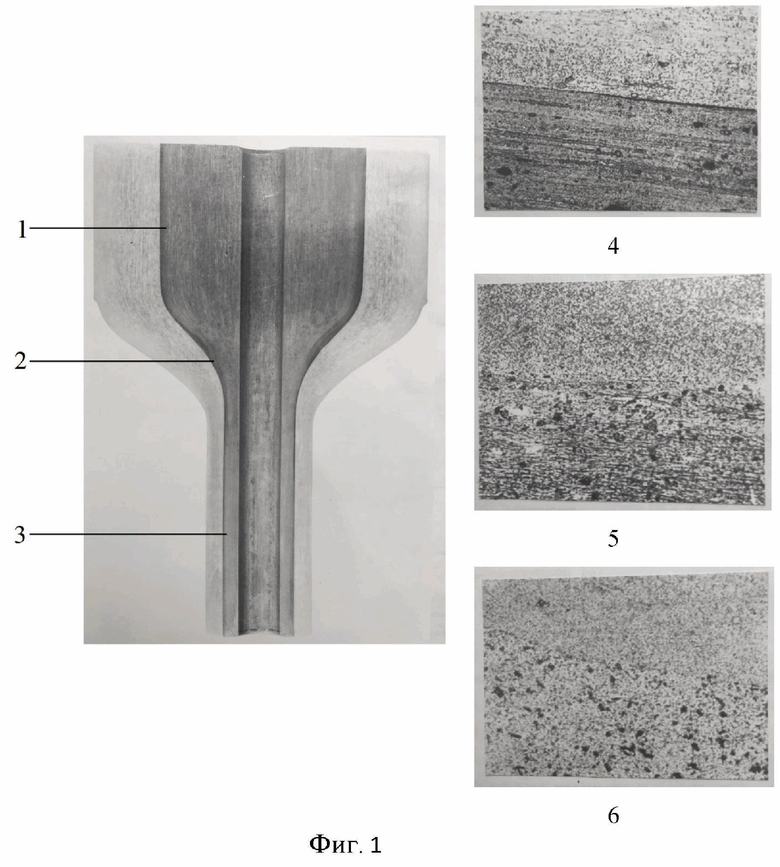

- на фиг. 3 - представлены результаты испытаний на ударный изгиб

и введены следующие обозначения:

1 - контрольная точка в составной заготовке, 4 - микроструктура зоны соединения слоев в точке 1;

2 - контрольная точка в очаге деформации, 5 - микроструктура

зоны соединения слоев в точке 2;

3 - контрольная точка в биметаллической трубе, 6 - микроструктура

зоны соединения слоев в точке 3.

Пример конкретного выполнения.

Пруток из двухфазного (α+β)-титанового сплава ВТ6с диаметром 150 мм и длиной 200 мм, температура полиморфного превращения 965°С, производства ПАО «ВСМПО - АВИСМА» по ГОСТ 26492 - 85 подвергали термомеханической обработке путем двухциклового горячего гидропрессования при температуре 450°С с коэффициентом вытяжки на первом цикле λ=9, а полученный пруток диаметром 50 мм непосредственно с горячего гидропрессования закаливали в воду, предотвращая рост зерен в материале прутка. После резки прутка на мерные заготовки их вновь нагревали до температуры 450°С и подвергали горячему гидропрессованию в направлении противоположном первичному с коэффициентом вытяжки λ=4,7 для получения круглого прутка диаметром 23 мм, затем непосредственно с горячего гидропрессования закаливали в воду. Смена направления деформации необходима для ликвидации текстуры деформации, имеющей место после первого цикла горячего гидропрессования. В результате создается двухфазная УМЗ структура с размером зерен 0,2÷0.4 мкм. Пруток сплава ВТ6с разрезали на мерные части, а сборку составной заготовки осуществляли прошивкой компоненты из деформируемого алюминиевого сплава 1201 в виде прутка по ГОСТ 4784-97 диаметром 150 мм, нагретого до температуры 420°С, титановым прутком с одновременным его скальпированием на величину 0,4÷0,5 мм на сторону и последующим высверливанием сквозного осевого отверстия под прессовую иглу. Затем составную заготовку ВТ6с÷1201 длиной 200 мм и диаметром 150 мм подвергали горячему гидропрессованию с коэффициентом вытяжки λ=8,3 при температуре горячей деформации сплава 1201 равной 420°С, с получением биметаллической трубы длиной 1600 мм (после обрезки концов), внешним диаметром 23 мм и внутренним диаметром 8 мм. Указанная последовательность операций позволяет повысить качество биметаллических труб, за счет увеличения прочности сцепления слоев по периметру труб на 6÷12% и снизить трудоемкость изготовления биметаллических труб из двухфазных (α+β)-титановых и деформируемых алюминиевых сплавов на 22÷24% за счет исключения операций подготовки контактных поверхностей трубчатых компонентов, вауумирования кольцевого зазора между трубчатыми компонентами с одновременным введением в зазор кольцевых токоизолирующих клиньев и последующего нагрева заготовки электроконтактным способом с подключением токоподвода к трубчатому компоненту с большим сопротивлением деформации.

В результате изготовлены биметаллические трубы без нарушения сплошности с чистой и гладкой поверхностью и минимальной неравномерностью распределения слоев (фиг. 1). Макроструктура и микроструктура зоны соединения на всех участках пресс-остатка однородная у обоих сплавов, размер макрозерна соответствует 5÷7 баллам (ВТ6с) и 2÷4 баллу (1201) по ГОСТ 5639-82. Результаты испытаний на растяжение (фиг. 2) и ударный изгиб (фиг. 3) при комнатной температуре показали высокую прочность соединения по длине и периметру труб (σs=440÷450 МПа, σ0,2=330÷360 МПа, δ=10÷12%, KCU = 0,0110÷0,020 кДж/м2), что соответствует свойствам сплава 1201.

Использование способа изготовления биметаллических труб из двухфазных (α+β)-титановых и деформируемых алюминиевых сплавов позволяет обеспечить к началу процесса деформации контакт ювенильных поверхностей компонентов и соотношение между сопротивлениями деформации компонентов составной заготовки на уровне 0,8÷1.2, что гарантирует квазиламинарное течение компонентов при деформации и, таким образом, повышает качество биметаллических труб путем достижения прочности сварки компонентов по всей длине и периметру трубы и снижает трудоемкость изготовления путем исключения операций подготовки контактных поверхностей трубчатых компонентов, вакуумирования кольцевого зазора между трубчатыми компонентами с одновременным введением в зазор кольцевых токоизолирующих клиньев и последующего нагрева заготовки электроконтактным способом с подключением токоподвода к трубчатому компоненту с бóльшим сопротивлением деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических труб | 2021 |

|

RU2763714C1 |

| Способ изготовления прутков из сплавов на основе титана | 2015 |

|

RU2644714C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ С МЕЛКОКРИСТАЛЛИЧЕСКОЙ ГЛОБУЛЯРНОЙ СТРУКТУРОЙ В α И α+β-ТИТАНОВЫХ СПЛАВАХ | 2009 |

|

RU2390395C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРУТКОВ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ ДЛЯ ПОЛУЧЕНИЯ НИЗКИХ ЗНАЧЕНИЙ ТЕРМИЧЕСКОГО КОЭФФИЦИЕНТА ЛИНЕЙНОГО РАСШИРЕНИЯ В НАПРАВЛЕНИИ ОСИ ПРУТКА | 2016 |

|

RU2625376C1 |

| ГОРЯЧАЯ ПРАВКА РАСТЯЖЕНИЕМ ВЫСОКОПРОЧНОГО ТИТАНОВОГО СПЛАВА, ОБРАБОТАННОГО В ОБЛАСТИ АЛЬФА/БЕТА-ФАЗ | 2011 |

|

RU2538467C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЕЖУТОЧНОЙ ЗАГОТОВКИ ИЗ α- ИЛИ α+β-ТИТАНОВЫХ СПЛАВОВ | 2005 |

|

RU2314362C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВЫХ ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА С ОРТО-ФАЗОЙ | 2022 |

|

RU2807232C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ТРУБНОЙ ЗАГОТОВКИ ДЛЯ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ ПСЕВДО α И (α+β) ТИТАНОВЫХ СПЛАВОВ | 1998 |

|

RU2127160C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЕЖУТОЧНОЙ ЗАГОТОВКИ ИЗ α- И (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2002 |

|

RU2217260C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНОЙ ЗАГОТОВКИ ИЗ ТИТАНОВОГО СПЛАВА | 2014 |

|

RU2563083C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано для изготовления биметаллических труб из (α+β)-титанового сплава и алюминиевой компоненты прочно-плотно сваренных по всей их контактной поверхности, предназначенных для работы в условиях агрессивных жидкостей или газов. Из (α+β)-титанового сплава получают круглый пруток двухцикловым горячим гидропрессованием, температура не выше 0,5 от температуры полиморфного превращения сплава, коэффициент вытяжки λ=8-10. Непосредственно после гидропрессования пруток закаливают в воду, затем пруток нагревают до температуры не выше 0,5 от температуры полиморфного превращения сплава и подвергают горячему гидропрессованию в направлении, противоположном первоначальному, для получения круглого прутка с необходимым диаметром, коэффициент вытяжки λ=4-5. Затем пруток закаливают с горячего гидропрессования в воду, после чего составную заготовку собирают прошивкой алюминиевой компоненты, нагретой до температуры её горячей деформации, титановой компонентой с одновременным скальпированием титановой компоненты и последующим высверливанием сквозного осевого отверстия под прессовую иглу. Далее составную заготовку подвергают горячему гидропрессованию с коэффициентом вытяжки λ>8 при температуре, обеспечивающей соотношение между сопротивлениями деформации компонент на уровне 0,8-1,2. Технический результат – получение биметаллических труб с равномерной прочностью сварки компонентов по длине и периметру труб, без разрывов алюминиевой компоненты и высокой точностью геометрических размеров. 1 пр., 3 ил.

Способ изготовления биметаллических труб из двухфазных (α+β)-титановых сплавов и деформируемых алюминиевых сплавов, имеющих разное сопротивление деформации, включающий коаксиальную сборку компонентов в составную заготовку, нагрев заготовки и её деформацию, отличающийся тем, что компоненту из (α+β)-титанового сплава подвергают термомеханической обработке путем двухциклового горячего гидропрессования при температуре не выше 0,5 от температуры полиморфного превращения сплава, с коэффициентом вытяжки λ=8-10 для получения круглого прутка, который непосредственно закаливают с горячего гидропрессования в воду, после чего пруток вновь нагревают до температуры не выше 0,5 от температуры полиморфного превращения сплава и подвергают горячему гидропрессованию в направлении, противоположном первоначальному с коэффициентом вытяжки λ=4-5 для получения круглого прутка с диаметром, необходимым для сборки составной заготовки, и вновь закаливают с горячего гидропрессования в воду, а сборку составной заготовки осуществляют прошивкой алюминиевой компоненты, нагретой до температуры её горячей деформации, титановой компонентой с одновременным её скальпированием и последующим высверливанием сквозного осевого отверстия под прессовую иглу, после чего составную заготовку подвергают горячему гидропрессованию с коэффициентом вытяжки λ > 8 при температуре, обеспечивающей соотношение между сопротивлениями деформации компонент на уровне 0,8-1,2.

| Способ изготовления биметаллических труб | 2021 |

|

RU2763714C1 |

| Способ изготовления биметаллических изделий | 1977 |

|

SU733756A1 |

| Способ получения биметалических заготовок | 1973 |

|

SU495117A1 |

| US 5259547 A1, 09.11.1993 | |||

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ЗУБНЫХ ОТЛОЖЕНИЙ | 2000 |

|

RU2187280C2 |

Авторы

Даты

2023-03-14—Публикация

2022-10-28—Подача