Изобретение относится к черной металлургии и машиностроению, в част ности к производству калиброванной стали для холодной высадки. В современном машиностроении широ ко применяют калиброванную сталь для холодной высадки. Одним из основных требований к ней является наличие структуры зернистого перлита и способность стали воспринимать осадку с большой степенью деформации. Освоение новых мощностей в мгииино строении требует получения калиброванной стали для холодной высадки сечением до 38-40 мм. Известен способ производства калиброванной крупносортной стали, который связан с многократным проведением операций продолжительного отжига, он включает горячую прокатку, ускоренное охлаждение, темный сфероидизирующий отжиг, подготовку поверх ности, калибровку со степенью деформации 10-20%, светлый рекристаллизационный отжиг. Все это значительно усложняет производство калиброванной стали ll . Известен также способ изготовления калиброванной стали, включающий горячую прокатку, охлаждение, повторный нагрев выше Ас деформацию н последующий отжиг при подкритической температуре 2. Недостаток известного способа заключается в том, что деформация стали выше Ас со степенью до 25% в отдельных участках проката может осуществляться с критической степенью, вызывая тем самым образование крупных зерен, при рекристаллизации, что приводит к падению свойств. Наиболее близким к предлагаемому по технической сущности и достигаемому положительному эффекту является способ изготовления калиброванной стали для холодной высадки, включающий горячую прокатку, охлаждение со скоростью больше критической до температуры 7,60-500°С и далее на воздухе, травление, подготовку поверхности, волочение со степенью деформации 21-40%, отжиг при 550-700°С в течение 2-5 ч с последующим охлаждением с печью до 500°С и далее на воздухе з. Однако известный способ обработки не позволяет получать калиброванную сталь для холодной высадки сечением выше 20-22 мм.

Это обусловлено тем, что для сечения вьпие 20-22 мм ускоренное охлаждение не эффективно, так как сердцевина подката ускорено не охлаждается что не позволяет получить в ней этим способом мелкопластинчатый перлит (сорбит) по всему сечению и в дальнейшем структуру зернистого перлита.

Решить же вопрос получения калиброванной стали дЛя холодной высадки сечением выше20-22 мм путем увеличения теплоотвода практически невозможно, так как в случае большого сечения при ускоренном охлаждении поверхность охлаждается быс.тро, в то время как внутренние слои остаются горячими, поскольку на существующих установках ускоренного охлаждения невозможно реализовать- коэффициент температуропроводности металла. Микролегирование также не решает этой проблемы, так как может дать увеличение глубины ускоренно-охлажденного слоя не более чем на 2-4 мм, а в на,стоящее время для машиностроения требуется калиброванная сталь для холодной высадки сечением до 38-40 мм.

Цель изобретения - получение струтуры зернистого перлита в крупных профилях.

Поставленная цель достигается тем, что волочен1 е ведут со степенью деформации 45-52% после предварительного нагрева стали до 580-650°С, а отжиг осуществляют ступенчато, при этом на первой ступени его ведут при 740-76 оС с выдержкой в течение 10-30 мин, а выдержка на второй ступени составляет 5-7 ч.

Предлагаемый способ производства калиброванной стали для холодной высадки осуществляют следующим образом

Горячая прокатка, охлаждение с температуры конца прокатки на воздух или в душирующих установках, далее следует травление, подготовка поверхности к волочению - калибровка (включая нанесение высокотемпературной смазки), нагрев до 580-650°С (нагрев возможен индукционный, электроконтактный и др.), волочение при этой температуре со степенью деформации 45-52% за один проход. Калиброванную сталь отжигают при 740-760 в течение 10-30 мин, охлаждают с печью до 680°С-690 С, выдерживают при этой температуре в течение 5-7 часов и далее на воздухе.

Достаточно высокая пластичность стали при температуре 580-650°С позволяет калибровать ее с высокой степенью деформации. При нагреве ниже 5 пластические свойства стали недостаточны и при данных степенях обжатий сопротивление пластической деформации настолько велико, что возможен обрыв. Нагрев выше 650.°С нежелателен, поскольку в этом случае при деформировании уменьшаются искажения

структуры, облегчающие последующую сфероидизацию цементита. Нагрев до 580-650®С выбран как наиболее технологический для конструкционных углеродистых сталей, при этом обеспечивается большая степень деформирования и значительно уменьшается стабильность структуры, что в дальнейшем способствует ускоренному протеканию процесса сфероидизации.

Волочение со степенью деформации 45-52% за один проход при температуре 580-650°С увеличивает скорость сфероидизации перлита. Это достигается благодаря тому, что деформирование при этих температурах значительно изменяет первоначальное расположение и форму пластин феррита и цементита. Пластины .цементита изгибаются, в них возникает множество дефектов в виде микротрещин и скоплений дислокаций. С тдественно искажается решетка феррита, это повышает растворимость в нем цементита и увеличивает подвижность атомов углерода. В общем пластическая деформация при температурах 580-650-с существенно уменьшает стабильность структуры перлита и облегчает протекание диффузионных процессов, повышающих устойчивость системы. Одним из таких процессов и является сфероидизация пластин цементита. Калибровка со степенью деформации менее 45% не позволяет достаточно деформировать перлит, чтобы получить эффект ускорения сфероидизации, а калибровка с деформацией выше 52% не может быть выполнена за один проход из-за обрывности металла.

Хотя деформация на 52% и ускоряет сфероидизацию-цементита, однако быстрее она протекает после кратковременного нагрева калиброванной стали в интервале критических температур. При этих температурах в стали появляется аустенит, в котором растворяется цементит. Наиболее быстро растворяются пластины цементита в участках, строение которых нарушено при деформации. В результате через небольшой промежуток времени структура калиброванной стали состоит из избыточного феррита, аустенита и мелких (точечных) включений в нем недораст.ворившегося цементита. Если сталь с такой структурой охладить ниже эвтектоидной температуры и выдержать при этой температуре, то будет происходить звтектоидный распад аустенита на цементит и феррит, эвтектоидный цементит наслаивается на включениях недорастворившегося при нагреве цементита. В результате и образуется структура зернистого (сфероидизированного) перлита. Этот процесс протекает значительно быстрее, если перед нагревом в область критических температур сталь была продеформирована при субкритических температурах с достаточной степенью обжатия.

Значительное ускорение сфероидизации цементита стали, калиброванной при 580-650 С, достигается после ступенчатого отжига,- при этом на первой ступени его ведут в интервале критических температур при 740-7 б .

Продолжительность отжига при этих температурах тем меньше, чем выше температура и составляет 10-30 мин. При температурах ниже 740с даже 30-ти минутная выдержка не обеспечивает достаточного растворения цементита и его сфероидизация при 680- 690°С не завершается и за семь часов. При температуре отжига выше 7бО°С уже за 10 минут происходит полное растворение цементита в аустените и влияние комплекса предшествующих операций на сфероидизацию при субкритических температурах практически исчезает.

После нагрева на первой ступени при 740 7бООс сфероидизирующий отжиг при 680-690°G (вторая ступень) завершается за 5-7 часов, в зависимости

от химического состава стали, температуры нагрева и времени вьодержки на первой ступени отжига.

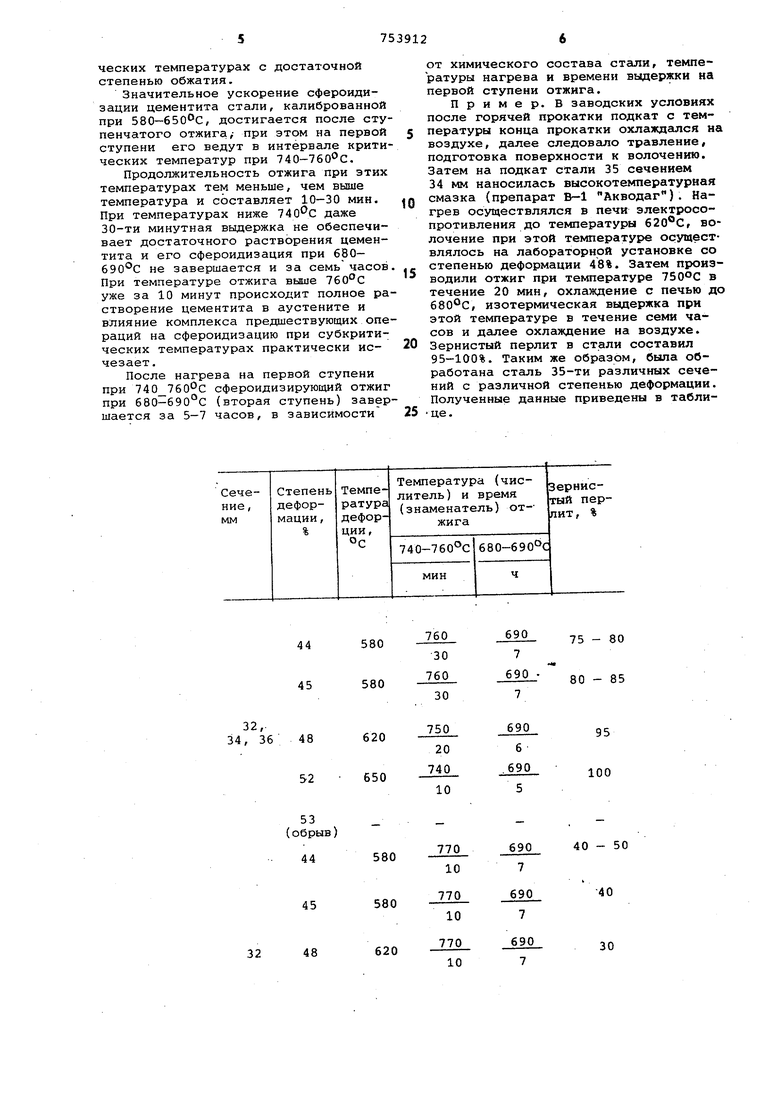

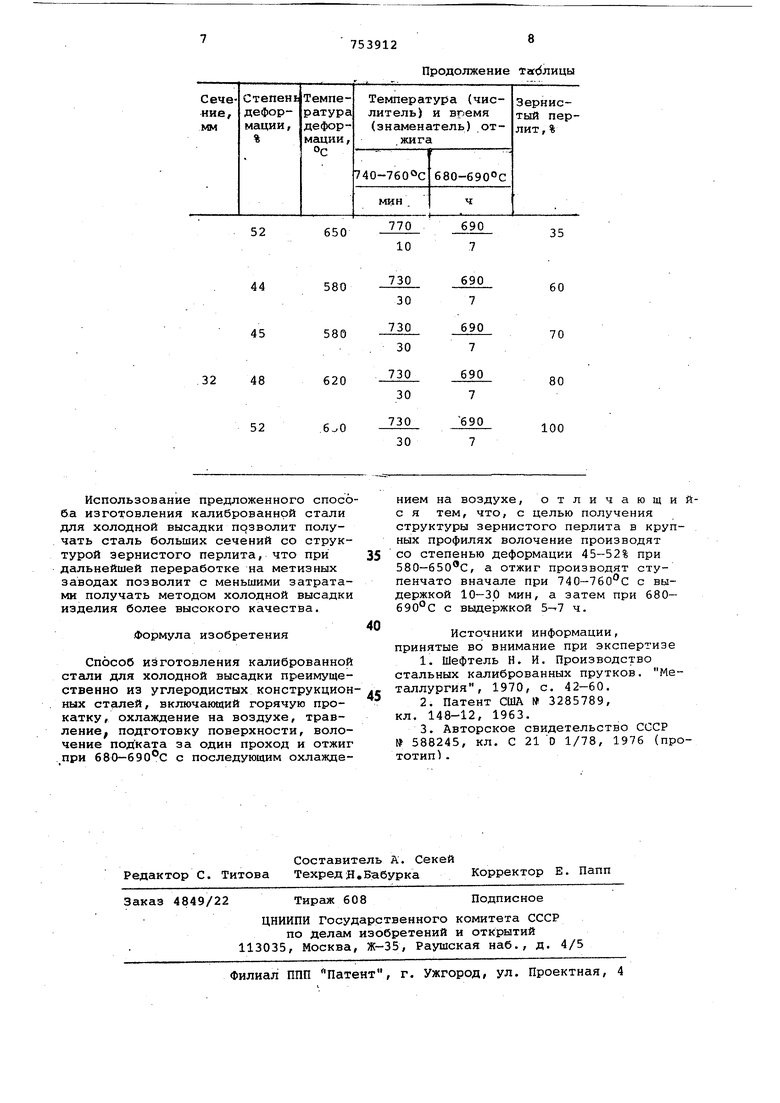

Пример, в заводских условиях после горячей прокатки подкат с температуры конца прокатки охлаждался на воздухе, далее следовсьло травление, подготовка поверхности к волочению. Затем на подкат стали 35 сечением 34 мм наносилась высокотемпературная смазка (препарат В-1 Акводаг). На0грев осуществлялся в печи электросопротивления до температуры волочение при этой температуре осуществлялось на лабораторной установке со степенью деформации 48%. Затем произ5водили отжиг при температуре 750°С в течение 20 мин, охлаждение с печью до 680°С, изотермическая выдержка при этой температуре в течение семи часов и далее охлаждение на воздухе.

0 Зернистый перлит в стали составил 95-100%. Таким же образом, была обработана сталь 35-ти различных сечений с различной степенью деформации. Полученные данные приведены в табли5це.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления калиброванной стали для холодной высадки | 1979 |

|

SU876743A1 |

| Способ производства калиброванной стали для холодной высадки | 1976 |

|

SU588245A1 |

| Способ изготовления сортовой стали для холодной высадки | 1983 |

|

SU1147762A1 |

| СПОСОБ ПРОИЗВОДСТВА КАЛИБРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ВЫСАДКИ | 2020 |

|

RU2763981C1 |

| Способ изготовления подката для холодной высадки | 1980 |

|

SU964014A1 |

| Способ термической обработки прокатаиз дОэВТЕКТОидНыХ СТАлЕй | 1979 |

|

SU829687A1 |

| Способ обработки инструментальных сталей | 1991 |

|

SU1813107A3 |

| Способ сфероидизирующего отжига среднеуглеродистых сталей для холодной высадки | 1984 |

|

SU1312111A1 |

| Способ производства подката из заэвтектоидных сталей в бунтах большой массы | 1989 |

|

SU1775195A1 |

| Способ термической обработки сортового проката | 1989 |

|

SU1668414A1 |

44 45

32,.

48 &2 34, 36

53 (обрыв)

44

45

48

32

760 30

75 - 80

760 30 80 - 85

690

750 20

95

740 10 100

40 - 50

770

10 40

770 10

770 10

30

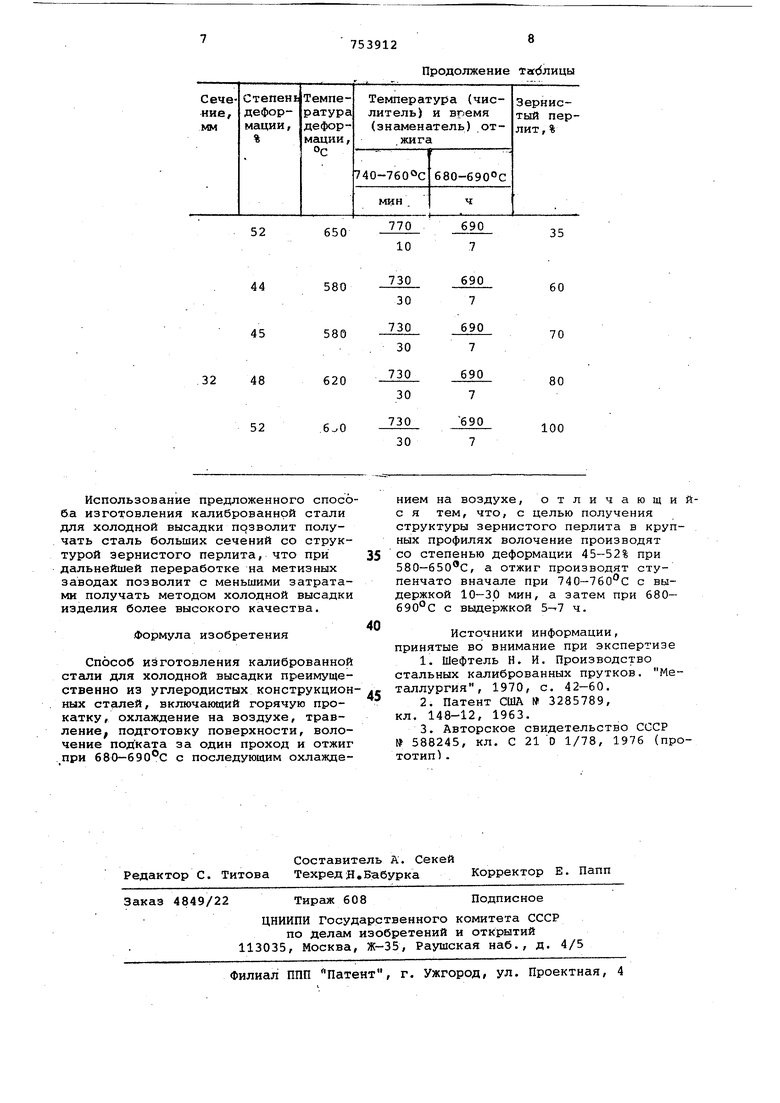

52

650

44

580

45

580

32

48

620

52

.6-.0 Использование предложенного спосо ба изготовления калиброванной стали для холодной высадки позволит получать сталь больших сечений со структурой зернистого перлита, что при дальнейшей переработке на метизных заводах позволит с меньшими затратами получать методом холодной высадки изделия более высокого качества. Формула изобретения Способ изготовления калиброванной стали для холодной высадки преимущественно из углеродистых конструкцион ных сталей, включающий горячую прокатку, охлаждение на воздухе, травление подготовку поверхности, волочение подката за один проход и отжиг при 680-690®С с последующим охлаждеПродолжение чгвгдлицы

690 7

35

690

60

7

690 7

70

690 7

80

690

100 нием на воздухе, отличающийс я тем, что, с целью получения структуры зернистого перлита в крупных профилях волочение производят со степенью деформации 45-52% при 580-650 С, а отжиг производят ступенчато вначале при 740-760с с выдержкой 10-30 мин, а затем при 680- 690°С с выдержкой 5--7 ч. Источники информации, принятые во внимание при экспертизе 1.Шефтель Н. И. Производство стальных калиброванных прутков. Металлургия, 1970, с. 42-60. 2.Патент США № 3285789, кл. 148-12, 1963. 3.Авторское свидетельство СССР № 588245, кл. С 21 О 1/78, 1976 (прототип .

Авторы

Даты

1980-08-07—Публикация

1978-03-17—Подача