ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к покрытому электроду и к способу дуговой сварки плавящимся покрытым электродом и, более конкретно, к покрытому электроду, у которого капли могут равномерно переноситься с предотвращением отклонения от дуги и поддержанием хорошей стабильности дуги, и может быть получена превосходная свариваемость, и к способу дуговой сварки плавящимся покрытым электродом для выполнения дуговой сварки с использованием этого покрытого электрода.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Дуговая сварка плавящимся покрытым электродом представляет собой способ сварки для соединения объекта с основным металлом с использованием покрытого электрода (также называемого просто «электродом», «сварочным электродом» или т.п.), в котором на металлическом стержне (электродной проволоке) имеется флюс или защитный материал, называемый покрывающим составом, созданием дуги между покрытым электродом и основным металлом и плавлением электрода и основного металла под действием тепла дуги. Дуговая сварка плавящимся покрытым электродом является самым простым способом сварки, для которого не требуется защитный газ. Дуговая сварка плавящимся покрытым электродом может выполняться даже вне помещений при сильном ветре и широко применяется на различных производственных предприятиях, в строительстве, на судах, транспортных средствах и тому подобное.

[0003] Покрывающий состав, составляющий покрытый электрод, содержит сырьевые материалы с такими функциями, как газообразователь, шлакообразователь, раскислитель, легирующая добавка, стабилизатор дуги и фиксирующий агент. В дополнение, покрытые электроды классифицируют в зависимости от сорта покрывающих составов, и существуют разнообразные типы покрытых электродов, такие как электрод с покрытием на основе ильменита, электрод с покрытием на основе оксида титана, электрод с покрытием на основе извести-диоксида титана, электрод с покрытием на основе железного порошка-оксида титана, электрод с покрытием на основе целлюлозы, электрод с низководородным покрытием, и электрод с низководородным покрытием на основе железного порошка.

[0004] Среди различных типов описанных выше покрытых электродов, покрытый электрод, в котором ограничено содержание кислорода в электродной проволоке и надлежащим образом отрегулированы содержания карбонатов металлов, фторидов металлов и воды в покрывающем составе, был предложен в качестве электрода с низководородным покрытием, описанного в патентном документе 1. Патентный документ 1 описывает, что компоненты в электродной проволоке и покрывающем составе покрытого электрода надлежащим образом отрегулированы для обеспечения хорошей свариваемости, без ухудшения физических свойств металла сварного шва.

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0005] Патентный документ 1: JP-A-S57-85696

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ЗАДАЧА

[0006] Однако сварку с использованием покрытого электрода выполняют в различных сварочных положениях, таких как угол опережения и угол отставания. Так, когда электрод наклоняют, часть покрывающего состава, являющаяся более близкой к основному металлу, легко расплавляется (это называется односторонним плавлением), и дуга отклоняется, что нарушает сварочную работу. Что касается покрытого электрода, описанного в вышеуказанном патентном документе 1, то в нем нет никаких указаний относительно одностороннего плавления и отклонения дуги, и под покрытым электродом конкретно подразумевают электрод с низководородным покрытием. Таким образом, другие покрытые электроды, описанные в патентном документе 1, не могли бы улучшать свариваемость, оцениваемую способностью переносить капли и стабильностью дуги для других типов покрытых электродов.

[0007] Цель настоящего изобретения состоит в создании покрытого электрода, посредством которого может быть получена превосходная свариваемость, поскольку могут быть предотвращены одностороннее плавление и отклонение дуги, капли могут равномерно переноситься, и является высокой хорошая стабильность дуги.

РЕШЕНИЕ ЗАДАЧИ

[0008] Покрытый электрод по настоящему изобретению имеет следующую конфигурацию (1).

(1) Покрытый электрод, включающий:

электродную проволоку; и

покрывающий состав, который покрывает электродную проволоку,

причем покрывающий состав содержит по меньшей мере один из карбоната металла и фторида металла,

сумма содержания (значения конверсии СО2) карбоната металла с диаметром зерен 75 мкм или более (CCO2, 75 мкм) и содержания (значения конверсии F) фторида металла с диаметром зерен 75 мкм или более (CF, 75 мкм) относительно общей массы покрывающего состава (Cпокр, общее) составляет 6,0 мас.% или более (где включен случай, когда по меньшей мере одно из CCO2, 75 мкм и CF, 75 мкм составляет 0 мас.%), и

на стороне дальнего конца электрода после применения покрытого электрода отношение D2 к D1 (D2/D1) составляет 0,40 или менее (включая случай, когда это отношение составляет 0),

где D1 – расстояние между участком дальнего конца электродной проволоки и участком самого дальнего конца покрывающего состава, остающегося вокруг электродной проволоки, в продольном направлении электрода, а

D2 – расстояние между участком самого дальнего конца покрывающего состава, остающегося вокруг электродной проволоки, и самым задним участком покрывающего состава, остающегося вокруг электродной проволоки, в продольном направлении электрода.

[0009] В дополнение, предпочтительные варианты осуществления покрытого электрода по настоящему изобретению предусматривают следующую конфигурацию (2) или (3).

(2) Покрытый электрод по вышеуказанному пункту (1), в котором D1 составляет 2,2 мм или менее.

(3) Покрытый электрод по вышеуказанному пункту (1) или (2), в котором отношение D1 к диаметру d электродной проволоки в покрытом электроде (D1/d) составляет 1,3 или менее.

[0010] В дополнение, покрытый электрод по настоящему изобретению имеет следующую конфигурацию (4).

(4) Покрытый электрод, включающий:

электродную проволоку; и

покрывающий состав, который покрывает электродную проволоку,

причем покрывающий состав содержит по меньшей мере один из карбоната металла и фторида металла, и

сумма содержания (значения конверсии СО2) карбоната металла с диаметром зерен 75 мкм или более (CCO2, 75 мкм) и содержания (значения конверсии F) фторида металла с диаметром зерен 75 мкм или более (CF, 75 мкм) относительно общей массы покрывающего состава (Cпокр, общее) составляет 6,0 мас.% или более (где включен случай, когда по меньшей мере одно из CCO2, 75 мкм и CF, 75 мкм составляет 0 мас.%).

[0011] В дополнение, предпочтительные варианты осуществления покрытого электрода по настоящему изобретению предусматривают следующие конфигурации (5)-(10).

(5) Покрытый электрод по любому из вышеуказанных пунктов (1)-(4),

причем в сечении, перпендикулярном продольному направлению электрода,

отношение S2 к S1 (S2/S1) составляет 0,06 или более и 0,15 или менее,

где S1 – площадь сечения всего покрывающего состава, и

S2 – общая площадь по меньшей мере одного из карбоната металла и фторида металла, каждый из которых имеет диаметр эквивалентной окружности 30 мкм или более.

(6) Покрытый электрод по любому из вышеуказанных пунктов (1)-(5),

причем в качестве карбоната металла покрывающий состав содержит по меньшей мере один, выбранный из CaCO3, BaCO3, SrCO3, MgCO3 и MnCO3, и

общее содержание (значение конверсии СО2) карбоната металла в покрывающем составе (CCO2, общее) относительно общей массы покрывающего состава (Cпокр, общее) составляет 6,0 мас.% или более и 26,0 мас.% или менее.

(7) Покрытый электрод по любому из вышеуказанных пунктов (1)-(6),

причем в качестве фторида металла покрывающий состав содержит по меньшей мере один, выбранный из CaF2, BaF2, SrF2 и MgF2, и

общее содержание (значение конверсии F) фторида металла в покрывающем составе (CF, общее) относительно общей массы покрывающего состава (Cпокр, общее) составляет 15,0 мас.% или менее (включая 0 мас.%).

(8) Покрытый электрод по любому из вышеуказанных пунктов (1)-(7),

причем покрывающий состав содержит карбонат металла и фторид металла, и

отношение общего содержания (значения конверсии F) фторида металла в покрывающем составе (CF, общее) относительно суммы общего содержания (значения конверсии СО2) карбоната металла в покрывающем составе (CCO2, общее) и общего содержания (значения конверсии F) фторида металла (CF, общее) в покрывающем составе {CF, общее/(CCO2, общее+CF, общее)} составляет 0,10 или более и 0,30 или менее.

(9) Покрытый электрод по любому из вышеуказанных пунктов (1)-(8),

причем покрывающий состав дополнительно содержит по меньшей мере одно из Si и соединения Si, и

общее содержание (значение конверсии Si) Si и соединения Si (CSi, общее) относительно общей массы покрывающего состава (Cпокр, общее) составляет 6,0 мас.% или более и 9,0 мас.% или менее.

(10) Покрытый электрод по любому из вышеуказанных пунктов (1)-(9), причем покрытый электрод применяется при дуговой сварке в сварочном положении, в котором покрытый электрод перпендикулярен основному металлу или имеет угол отставания более 0° и 30° или менее.

[0012] В дополнение, способ дуговой сварки плавящимся покрытым электродом по настоящему изобретению имеет следующую конфигурацию (11).

(11) Способ дуговой сварки плавящимся покрытым электродом с использованием покрытого электрода, включающего электродную проволоку и покрывающий состав, который покрывает электродную проволоку,

причем покрывающий состав содержит по меньшей мере один из карбоната металла и фторида металла, и

сумма содержания (значения конверсии СО2) карбоната металла с диаметром зерен 75 мкм или более (CCO2, 75 мкм) и содержания (значения конверсии F) фторида металла с диаметром зерен 75 мкм или более (CF, 75 мкм) относительно общей массы покрывающего состава (Cпокр, общее) составляет 6,0 мас.% или более (где включен случай, когда по меньшей мере одно из CCO2, 75 мкм и CF, 75 мкм составляет 0 мас.%).

[0013] В дополнение, предпочтительные варианты осуществления способа дуговой сварки плавящимся покрытым электродом по настоящему изобретению предусматривают следующие конфигурации (12)-(15).

(12) Способ дуговой сварки плавящимся покрытым электродом по вышеуказанному пункту (11),

при котором на стороне дальнего конца электрода после применения покрытого электрода, отношение D2 к D1 (D2/D1) составляет 0,40 или менее (включая случай, когда это отношение составляет 0),

где D1 – расстояние между участком дальнего конца электродной проволоки и участком самого дальнего конца покрывающего состава, остающегося вокруг электродной проволоки, в продольном направлении электрода, а

D2 – расстояние между участком самого дальнего конца покрывающего состава, остающегося вокруг электродной проволоки, и самым задним участком покрывающего состава, остающегося вокруг электродной проволоки, в продольном направлении электрода.

(13) Способ дуговой сварки плавящимся покрытым электродом по вышеуказанному пункту (12), при котором дуговую сварку выполняют так, что D1 составляет 2,2 мм или менее.

(14) Способ дуговой сварки плавящимся покрытым электродом по вышеуказанному пункту (12) или (13), при котором дуговую сварку выполняют так, что отношение D1 к диаметру d электродной проволоки в покрытом электроде (D1/d) составляет 1,3 или менее.

(15) Способ дуговой сварки плавящимся покрытым электродом по любому из вышеуказанных пунктов (11)-(14), при котором дуговую сварку выполняют в сварочном положении, в котором покрытый электрод перпендикулярен основному металлу или имеет угол отставания более 0° и 30° или менее.

ПРЕИМУЩЕСТВЕННЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0014] В настоящем изобретении заданное количество зерен, имеющих надлежащий размер, содержится для регулирования размера зерен по меньшей мере одного вида зерен, выбранных из карбонатов металлов и фторидов металлов, содержащихся в покрывающем составе, и поэтому покрывающий состав расплавляется равномерно, благодаря чему во время сварки образуется защитная оболочка, предотвращается одностороннее плавление и предотвращается отклонение дуги. Соответственно, возможно создание покрытого электрода и способа дуговой сварки плавящимся покрытым электродом, посредством которых может быть получена превосходная свариваемость даже для всех типов покрытых электродов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

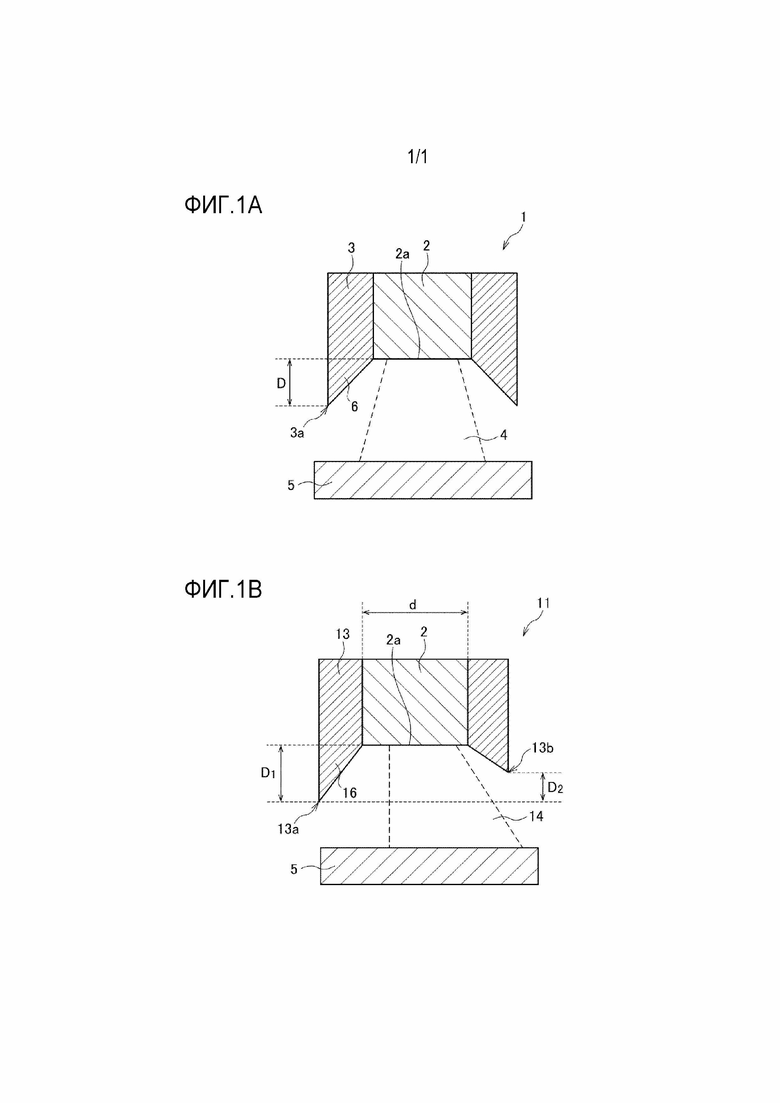

[0015] ФИГ. 1А представляет собой вид в сечении, иллюстрирующий состояние покрытого электрода в случае, когда во время сварки предотвращается отклонение дуги.

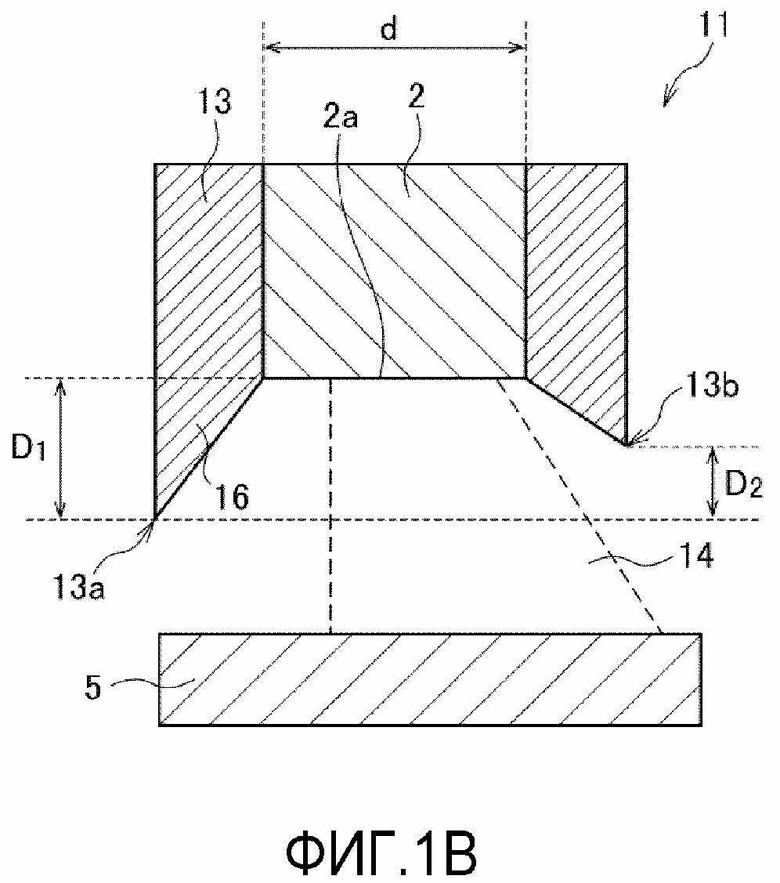

ФИГ. 1В представляет собой вид в сечении, иллюстрирующий состояние покрытого электрода в случае, когда во время сварки возникает существенное отклонение дуги.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0016] Ниже подробно описаны варианты осуществления настоящего изобретения. Должно быть понятно, что настоящее изобретение не ограничивается описываемыми здесь вариантами осуществления и может быть необязательно изменено без выхода за пределы объема настоящего изобретения.

[0017] Авторы настоящего изобретения сосредоточились на размере зерен (величине зерен) карбоната металла или фторида металла, содержащихся в покрывающем составе, и провели интенсивные исследования для получения покрытого электрода, при котором могут быть достигнуты равномерный перенос капель и хорошая стабильность дуги. В результате авторы настоящего изобретения установили, что эффективным является регулирование содержащихся в заданном количестве зерен, имеющих большой размер, среди зерен карбоната металла или фторида металла.

[0018] Сначала ниже подробно описано влияние (то есть действие и эффект) размера зерен (то есть диаметра крупных зерен) карбоната металла или фторида металла на перенос капель.

[0019] Авторы настоящего изобретения установили, что размер зерен карбоната металла или фторида металла также влияет на форму защитной оболочки, образующейся во время дуговой сварки, и тем самым сохраняется направленность дуги, то есть предотвращается отклонение дуги, так что может быть получена хорошая стабильность дуги. То есть когда в покрывающем составе содержатся карбонат металла или фторид металла, имеющие большой размер зерен, удельная площадь поверхности становится малой и покрывающий состав расплавляется с трудом, а значит покрывающий состав равномерно плавится во время сварки, тем самым равномерно образуя защитную оболочку во время сварки (для подробностей смотри описанное позже изложение). Поэтому сохраняется направленность дуги, так что дополнительно улучшается стабильность дуги.

[0020] Карбонат металла или фторид металла представляет собой компонент, который может содержаться в покрывающем составе в качестве газообразователя, и играет роль в предотвращении доступа кислорода, азота или тому подобного из атмосферы в металл сварного шва за счет образования защитного газа, когда покрытый электрод используют в качестве сварочного электрода и между покрытым электродом и основным металлом создают дугу. Когда размер зерен карбоната металла или фторида металла, содержащихся в покрывающем составе, регулируют на бóльшую величину, карбонат металла или фторид металла, имеющие большой размер зерен, удерживаются на месте, пока полностью не преобразуются в газ на дальнем конце покрытого электрода (в точке формирования дуги на стороне электрода). Благодаря такому сохранению на месте газ интенсивно выделяется в одном направлении (направлении расплавляемого электродной проволоки), и стимулируется проявление сжатия капель в результате объемного расширения газа. На этом основании эффективно действует усилие сдвига для высвобождения капель, такое как электромагнитная сила сжатия или поверхностное натяжение, и капли могут отделяться в состоянии мелких частиц. В дополнение, капли высвобождаются, будучи стабильно удерживаемыми в периоде отделения, так что улучшается стабильность дуги, и может быть получена превосходная свариваемость.

[0021] С другой стороны, в случае, когда размер зерен карбоната металла или фторида металла является малым, становится незначительным количество выделяемого газа. А значит, генерируется малый объем газа, и направление выделившегося газа не фиксируется на одном направлении, и поэтому содействующая отделению капель сила оказывается малой по сравнению со случаем, когда размер зерен карбоната металла или фторида металла является большим.

[0022] Далее, в отношении покрытого электрода в варианте осуществления настоящего изобретения подробно описаны размер зерен, соотношение площадей сечения электрода в продольном направлении, причина добавления других компонентов, причина количественного ограничения и т.п. по газообразователю, содержащемуся в покрывающем составе.

[0023] Покрытый электрод в настоящем варианте осуществления включает:

электродную проволоку; и

покрывающий состав, который покрывает электродную проволоку, причем

покрывающий состав содержит по меньшей мере один из карбоната металла и фторида металла,

сумма содержания (значения конверсии СО2) карбоната металла с диаметром зерен 75 мкм или более (CCO2, 75 мкм) и содержания (значения конверсии F) фторида металла с диаметром зерен 75 мкм или более (CF, 75 мкм) относительно общей массы покрывающего состава (Cпокр, общее) составляет 6,0 мас.% или более (где включен случай, когда по меньшей мере одно из CCO2, 75 мкм и CF, 75 мкм составляет 0 мас.%), и

на стороне дальнего конца электрода после применения покрытого электрода, отношение D2 к D1 (D2/D1) составляет 0,40 или менее (включая случай, когда это отношение составляет 0),

где D1 – расстояние между участком дальнего конца электродной проволоки и участком самого дальнего конца покрывающего состава, остающегося вокруг электродной проволоки, в продольном направлении электрода, а

D2 – расстояние между участком самого дальнего конца покрывающего состава, остающегося вокруг электродной проволоки, и самым задним участком покрывающего состава, остающегося вокруг электродной проволоки, в продольном направлении электрода.

[Покрывающий состав]

[0024] Сначала ниже описаны подробности относительно покрывающего состава.

<Общее значение содержания (значения конверсии СО2) карбоната металла с диаметром зерен 75 мкм или более (CCO2, 75 мкм) и содержания (значения конверсии F) фторида металла с диаметром зерен 75 мкм или более (CF, 75 мкм) относительно общей массы покрывающего состава (Cпокр, общее): 6,0 мас.% или более>

[0025] Когда размер зерен карбоната металла или фторида металла, содержащихся в покрывающем составе, увеличивается, это может содействовать проявлению сжатия капель во время дуговой сварки, и может быть достигнут равномерный перенос капель, как описано выше. В дополнение, покрывающий состав равномерно расплавляется во время дуговой сварки, так что равномерно формируется защитная оболочка во время сварки. Поэтому предотвращается отклонение дуги и сохраняется направленность дуги, так что дополнительно улучшается стабильность дуги.

[0026] Когда покрывающий состав содержит карбонат металла, имеющий диаметр зерен 75 мкм или более, или когда покрывающий состав содержит фторид металла, имеющий диаметр зерен 75 мкм или более, могут быть получены описанные выше эффекты равномерного переноса капель и хорошей стабильности дуги. В этом случае, поскольку содержание карбоната металла, имеющего диаметр зерен, равный или больший, чем заданное значение, или фторида металла, имеющего диаметр зерен, равный или больший, чем заданное значение, может влиять также на равномерный перенос капель и стабильность дуги, в покрытом электроде согласно настоящему варианту осуществления также задается содержание карбоната металла или фторида металла, каждый из которых имеет диаметр зерен, равный или больший, чем заданное значение.

[0027] То есть, когда сумма содержания (значения конверсии СО2) карбоната металла с диаметром зерен 75 мкм или более (CCO2, 75 мкм) и содержания (значения конверсии F) фторида металла с диаметром зерен 75 мкм или более (CF, 75 мкм) относительно общей массы покрывающего состава (Cпокр, общее) составляет 6,0 мас.% или более, капли могут равномерно переноситься, улучшается стабильность дуги, и может быть эффективно получен эффект улучшения свариваемости. Следует отметить, что сюда входит случай, когда по меньшей мере одно из CCO2, 75 мкм и CF, 75 мкм составляет 0 мас.%.

[0028] Когда сумма содержания (значения конверсии СО2) карбоната металла с диаметром зерен 75 мкм или более (CCO2, 75 мкм) и содержания (значения конверсии F) фторида металла с диаметром зерен 75 мкм или более (CF, 75 мкм) является слишком большой относительно общей массы покрывающего состава (Cпокр, общее), возникает опасение возрастания разбрызгивания или влияния на адгезионную способность покрывающего состава во время процесса изготовления. Поэтому сумма CCO2, 75 мкм и CF, 75 мкм предпочтительно составляет 15,0 мас.% или менее, а более предпочтительно 12,0 мас.% или менее.

[0029] Чтобы в большей степени получить вышеописанные эффекты равномерного переноса капель и хорошей стабильности дуги, сумма содержания (значения конверсии СО2) карбоната металла с диаметром зерен 106 мкм или более (CCO2, 106 мкм) и содержания (значения конверсии F) фторида металла с диаметром зерен 106 мкм или более (CF, 106 мкм) относительно общей массы покрывающего состава (Cпокр, общее) предпочтительно составляет 5,0 мас.% или более. С другой стороны, вышеуказанное значение предпочтительно составляет 9,0 мас.% или менее, поскольку существует опасение возрастания разбрызгивания или влияния на адгезионную способность покрывающего состава во время процесса изготовления, как описано выше.

[0030] Чтобы в большей степени получить вышеописанные эффекты равномерного переноса капель и хорошей стабильности дуги, сумма содержания (значения конверсии СО2) карбоната металла с диаметром зерен 150 мкм или более (CCO2, 150 мкм) и содержания (значения конверсии F) фторида металла с диаметром зерен 150 мкм или более (CF, 150 мкм) относительно общей массы покрывающего состава (Cпокр, общее) предпочтительно составляет 2,5 мас.% или более, а более предпочтительно 3,0 мас.% или более. В дополнение, вышеуказанное значение предпочтительно составляет 5,0 мас.% или менее, а более предпочтительно 4,0 мас.% или менее, поскольку существует опасение возрастания разбрызгивания или влияния на адгезионную способность покрывающего состава во время процесса изготовления, как описано выше.

[0031] В покрывающем составе должен содержаться по меньшей мере один из вышеописанного карбоната металла и вышеописанного фторида металла, и могут содержаться оба из них. Описываемый в настоящем варианте осуществления «диаметр зерен» измеряют методом измерения в соответствии со стандартом JIS Z 8801-2006. В дополнение, размер зерен (диаметр зерен) карбоната металла и фторида металла, содержащихся в покрывающем составе, обычно составляет примерно 600 мкм максимум.

<Отношение D2 к D1 (D2/D1): 0,40 или менее (включая случай, когда отношение составляет 0)>

[0032] Как описано выше, размер зерен карбоната металла и фторида металла также влияет на форму защитной оболочки после дуговой сварки. То есть, защитная оболочка после дуговой сварки может быть образована с хорошей формой при задании размера зерен и содержания карбоната металла и фторида металла. В результате этого улучшается направленность дуги и улучшается стабильность дуги.

[0033] Здесь состояние покрытого электрода в случае, когда дуговую сварку проводят с использованием покрытых электродов двух типов, описано со ссылкой на чертежи. На ФИГ. 1А и ФИГ. 1В одни и те же компоненты обозначены одинаковыми ссылочными номерами, а подробное описание их опущено.

[0034] ФИГ. 1А представляет собой вид в сечении, иллюстрирующий состояние покрытого электрода в случае, когда предотвращено отклонение дуги во время сварки. Как иллюстрировано на ФИГ. 1А, покрытый электрод 1 включает в себя электродную проволоку 2 и покрывающий состав 3, который покрывает электродную проволоку 2. Покрывающий состав 3 содержит соединение по меньшей мере одного вида, выбранное из карбонатов металлов и фторидов металлов. Компоненты покрывающего состава 3 определены так, что сумма содержания (значения конверсии СО2) карбоната металла с диаметром зерен 75 мкм или более (CCO2, 75 мкм) и содержания (значения конверсии F) фторида металла с диаметром зерен 75 мкм или более (CF, 75 мкм) относительно общей массы покрывающего состава (Cпокр, общее) составляет 6,0 мас.% или более (где включен случай, когда по меньшей мере одно из CCO2, 75 мкм и CF, 75 мкм составляет 0 мас.%).

[0035] Когда дуговую сварку выполняют на основном металле 5 с использованием вышеописанного покрытого электрода 1, диаметр зерен и общее содержание указанного соединения (то есть, по меньшей мере одного, выбранного из карбонатов металлов и фторидов металлов), содержащегося в покрывающем составе 3, ограничено, как указано выше, и поэтому удельная площадь поверхности вышеописанного соединения сокращается. В результате этого расплавление или размягчение покрывающего состава 3, строго говоря, защитной оболочки 6, которая является частью, выступающей из участка дальнего конца 2а электродной проволоки 2, и является частью покрывающего состава 3, едва ли происходит, и защитная оболочка 6 склонна сохраняться во время дуговой сварки. Поэтому предотвращается одностороннее расплавление покрывающего состава 3, и покрывающий состав 3 равномерно расплавляется по всему окружному направлению покрытого электрода 1. В результате этого во время или после сварки пространство, окруженное внутренней периферийной поверхностью защитной оболочки 6, приобретает равномерную коническую форму на виде в сечении покрытого электрода. В результате этого расстояние D между дальним концом 3а защитной оболочки 6 и участком 2а дальнего конца электродной проволоки 2 в продольном направлении электрода является по существу одинаковым в любом положении и проявляет малую вариацию. Поэтому предотвращается отклонение дуги 4 во время сварки, и улучшается направленность дуги, и улучшается стабильность дуги.

[0036] Как описано позже, в случае, когда в покрывающем составе 3 содержатся как карбонат металла, так и фторид металла, и надлежащим образом отрегулировано отношение общего содержания (значения конверсии F) фторида металла (CF, общее) к общему содержанию (значению конверсии СО2) карбоната металла, содержащегося в покрывающем составе 3 (CCO2, общее), и общему содержанию (значению конверсии F) фторида металла (CF, общее) может быть повышена температура размягчения покрывающего состава. Поэтому форма защитной оболочки 6 может быть сохранена равномерной вплоть до надлежащей длины, и защитная оболочка 6 служит как направляющая для повышения направленности дуги. Соответственно, дополнительно предотвращается отклонение капель, и может поддерживаться хорошая стабильность дуги, тем самым улучшая свариваемость.

[0037] С другой стороны, ФИГ. 1В представляет вид в сечении, иллюстрирующий состояние покрытого электрода в случае, когда во время сварки возникает заметное отклонение дуги. Как иллюстрировано на ФИГ. 1В, в случае, когда дуговую сварку выполняют с использованием покрытого электрода 11, имеющего покрывающий состав 13, в котором диаметр зерен и содержание карбоната металла и фторида металла не отрегулированы, как описано выше, наблюдается разница между расстоянием между участком 2а дальнего конца электродной проволоки 2 и участком 13а самого дальнего конца покрывающего состава 13 (защитной оболочки 16), остающегося после сварки, и расстоянием между участком 2а дальнего конца электродной проволоки 2 и самым дальним участком 13b покрывающего состава 13 (защитной оболочки 16). В результате этого во время сварки происходит заметное отклонение дуги 14, а значит, снижается стабильность дуги.

[0038] В настоящем варианте осуществления заданы вариации длин покрывающих составов 3, 13, остающихся вокруг электродной проволоки 2 (или длин защитных оболочек 6, 16) после применения покрытого электрода. Поэтому метод преобразования вариации в цифровую форму подробно описан со ссылкой на ФИГ. 1В.

[0039] Как иллюстрировано на ФИГ. 1В, на стороне дальнего конца электрода (нижней стороне покрытого электрода 11 на ФИГ. 1В) после применения покрытого электрода расстояние между участком 2а дальнего конца электродной проволоки 2 и участком 13а самого дальнего конца покрывающего состава 13, остающегося вокруг электродной проволоки 2, в продольном направлении электрода (направлении сверху вниз на ФИГ. 1В) определено как D1, а расстояние между участком 13а самого дальнего конца покрывающего состава 13, остающегося вокруг электродной проволоки 2, и самым задним участком 13b покрывающего состава 13, остающегося вокруг электродной проволоки 2, в продольном направлении электрода определено как D2.

[0040] Когда отношение D2 к D1 (D2/D1) составляет 0,40 или менее, это значит, что сформирована защитная оболочка 16 с хорошей формой при малой вариации по длине. Когда это требование удовлетворяется, получается направленность дуги, и улучшается стабильность дуги. Отношение D2 к D1 (D2/D1) предпочтительно составляет 0,30 или менее, более предпочтительно 0,25 или менее, а наиболее предпочтительно 0.

[0041] Здесь состояние после применения покрытого электрода (то есть состояние после окончания дуговой сварки) относится к состоянию, в котором покрывающий состав остается после истечения непрерывного периода генерирования дуги в течение 5 секунд или дольше после начала дуговой сварки. Как правило, даже после того, как покрытый электрод был однократно использован, покрытый электрод может быть использован повторно, пока сохраняется покрывающий состав. Следует отметить, что после применения покрытого электрода на участок дальнего конца электродной проволоки 2 может налипать шлак, и в настоящем варианте осуществления участок 2а дальнего конца электродной проволоки 2 описан в состоянии, в котором шлак удален, и форма участка 2а дальнего конца является по существу плоской. В дополнение, «участок самого дальнего конца», описываемый в настоящем варианте осуществления, относится к самой выступающей части дальних концов покрывающих составов 3, 13, а «самый задний участок» относится к наименее выступающей части дальних концов покрывающих составов 3, 13.

<D1: 2,2 мм или менее>

[0042] Предпочтительно, чтобы на стороне дальнего конца электрода после применения покрытого электрода покрывающий состав 13 вокруг электродной проволоки 2 оставался с длиной, равной или большей, чем определенная длина, и была сформирована защитная оболочка 16. Однако когда расстояние D1 между участком 2а дальнего конца электродной проволоки 2 и участком 13а самого дальнего конца покрывающего состава 13, оставшегося вокруг электродной проволоки 2, в продольном направлении электрода составляет более 2,2 мм, возрастает расстояние между электродной проволокой и основным металлом и увеличивается длина дуги вследствие чрезмерной длины защитной оболочки 16. Когда длина дуги является чрезмерно большой, длина дуги склонна меняться. А значит, возникает прерывистая дуга, и снижается стабильность дуги. В результате этого может ухудшаться свариваемость вследствие нарушения внешнего вида наплавленного валика и усиления разбрызгивания. Соответственно, вышеуказанное значение D1 предпочтительно составляет 2,2 мм или менее, а более предпочтительно 1,7 мм или менее. Когда вышеуказанное значение D1 является предельно малым, не достигается направленность дуги, и ухудшается стабильность дуги. Поэтому D1 предпочтительно составляет 1,0 мм или более, а более предпочтительно 1,3 мм или более.

<Отношение D1 к диаметру d электродной проволоки покрытого электрода (D1/d): 1,3 или менее>

[0043] Как правило, вышеуказанное значение D1 является пропорциональным диаметру d (смотри d на ФИГ. 1B) электродной проволоки покрытого электрода. Чтобы поддерживать хорошую стабильность дуги, D1/d предпочтительно составляет 1,3 или менее, более предпочтительно 1,0 или менее, а еще более предпочтительно 0,8 или менее. Когда D1 является крайне малым относительно вышеописанного диаметра d, не достигается направленность дуги, и ухудшается стабильность дуги. Поэтому D1/d предпочтительно составляет 0,1 или более, а более предпочтительно 0,3 или более. В настоящем варианте осуществления диаметр d конкретно не ограничен, но предпочтительно составляет от 3,0 до 5,0 мм, исходя из диапазона обычно применяемых диаметров d.

<Отношение S2 к S1 (S2/S1): 0,06 или более и 0,15 или менее>

[0044] В описанном выше настоящем варианте осуществления равномерный перенос капель и хорошую стабильность дуги достигают заданием такого требования, чтобы в покрывающем составе содержалось заданное количество зерен, имеющих большой размер зерен, среди зерен по меньшей мере одного вида, выбранных из карбонатов металлов и фторидов металлов, содержащихся в покрывающем составе. С другой стороны, в настоящем варианте осуществления в качестве еще одного способа задания для достижения этих характеристик принято следующее. Более конкретно, в покрытом электроде, в сечении, перпендикулярном продольному направлению электрода, когда площадь сечения всего покрывающего состава определена как S1, а общая площадь по меньшей мере одного из карбоната металла и фторида металла, каждый из которых имеет диаметр эквивалентной окружности 30 мкм или более, определена как S2, отношение S2 к S1 (S2/S1) составляет 0,06 или более и 0,15 или менее.

[0045] Когда отношение S2 к S1 (S2/S1) составляет 0,06 или более, эффект содействия высвобождению капель проявляется более выраженно, и может достигаться более равномерный перенос капель. Соответственно, вышеуказанное отношение S2/S1 предпочтительно составляет 0,06 или более, а более предпочтительно 0,07 или более. С другой стороны, когда вышеуказанное отношение S2/S1 составляет 0,15 или менее, легко получить металл сварного шва, имеющий желательные характеристики. Соответственно, вышеуказанное отношение S2/S1 составляет 0,15 или менее, а более предпочтительно 0,10 или менее.

[0046] Вышеописанные эффекты могут быть получены, даже когда только фторид металла, имеющий диаметр эквивалентной окружности 30 мкм или более, содержится в покрывающем составе в пределах вышеописанного диапазона, но более предпочтительно, чтобы в пределах вышеописанного диапазона содержался только карбонат металла. В дополнение, наиболее предпочтительно, чтобы в пределах вышеописанного диапазона содержались как карбонат металла, так и фторид металла соответственно.

[0047] Примеры способа регулирования вышеуказанного отношения S2/S1, как описано выше, включают способ регулирования диаметра зерен карбоната металла или фторида металла как сырьевого материала покрывающего состава, способ регулирования содержания карбоната металла или фторида металла и способ регулирования давления при нанесении покрытия из покрывающего состава во время изготовления покрытого электрода. Вышеуказанное отношение S2/S1 можно регулировать с использованием одного из этих способов по отдельности или с применением этих способов в комбинации. Однако вышеуказанный способ получения представляет собой только пример, и настоящее изобретение не ограничено этим примером.

[0048] В настоящем варианте осуществления термин «диаметр эквивалентной окружности» относится к диаметру окружности, имеющей площадь, равную площади проекции зерен, как определено в стандарте JIS Z 8827-1, и может быть определен с помощью программного обеспечения для анализа изображений или т.п. на основе компьютера. Размер зерен (диаметр эквивалентной окружности) содержащихся в покрывающем составе карбоната металла и фторида металла обычно составляет примерно 600 мкм максимум.

[0049] Здесь вышеуказанное отношение S2/S1 может быть измерено, например, следующим образом. Сначала анализируют поперечное сечение электрода (при 400-кратном увеличении) при ускоряющем напряжении 15 кВ и токе облучения 5×10-10 А с использованием электронно-зондового микроанализатора (EPMA) JXA-8200 производства фирмы JEOL Ltd., для комбинированного энергодисперсионного (ED) и волнового (WD) анализа. Затем для всего поперечного сечения электрода площадь по меньшей мере одного из карбоната металла и фторида металла, каждый из которых имеет диаметр эквивалентной окружности 30 мкм или более, и других площадей преобразуют в двоичную форму с использованием программного обеспечения для анализа изображений JTrim. Соответственно, можно рассчитать отношение общей площади S2 по меньшей мере одного из карбоната металла и фторида металла, каждый из которых имеет диаметр эквивалентной окружности 30 мкм или более, к площади S1 сечения всего покрывающего состава (то есть S2/S1).

<Общее содержание (значение конверсии СО2) карбоната металла в покрывающем составе (CCO2, общее) относительно общей массы покрывающего состава (Cпокр, общее): 6,0 мас.% или более и 26,0 мас.% или менее>

[0050] Карбонат металла, такой как CaCO3 и BaCO3, который содержится в покрывающем составе покрытого электрода, представляет собой компонент, имеющий функцию защиты ванны расплава от кислорода, азота и влаги из атмосферы путем выделения СО2, который представляет собой защитный газ, в результате термического разложения при температуре, близкой к температуре генерирования дуги. Например, CaCO3 разлагается при температуре около 825°С с образованием СаО и газообразного СО2. Когда содержание карбоната металла в покрывающем составе является слишком низким, происходит вовлечение атмосферы вследствие плохого экранирования, что вызывает ухудшение свариваемости, образование дефектов сварного шва, таких как газовые раковины, и снижение ударной вязкости металла сварного шва. Напротив, когда общее содержание карбоната металла в покрывающем составе является чрезмерным, покрывающий состав с меньшей вероятностью расплавляется во время сварки. То есть, увеличивается описанное выше расстояние D1, а значит, становится чрезмерно большим расстояние между плавящейся границей раздела электродной проволоки и ванной расплава, и длина дуги отклоняется от надлежащего условия. Соответственно, может возникать неустойчивая дуга, или может снижаться стабильность дуги, и может возрастать количество брызг. Как описано выше, в результате содержания карбоната металла с размером, равным или бóльшим, чем заданный размер, может быть стабилизирован период переноса капель.

[0051] Когда общее содержание (значение конверсии СО2) карбоната металла в покрывающем составе (CCO2, общее) относительно общей массы покрывающего состава (Cпокр, общее) составляет 6,0 мас.% или более, эти эффекты могут быть получены в достаточной мере. Соответственно, содержание вышеописанного карбоната металла (CCO2, общее), как значение конверсии СО2, предпочтительно составляет 6,0 мас.% или более, а более предпочтительно 10,0 мас.% или более. С другой стороны, когда общее содержание (значение конверсии СО2) карбоната металла в покрывающем составе (CCO2, общее) относительно общей массы покрывающего состава (Cпокр, общее) составляет 26,0 мас.% или менее, дополнительно улучшается стабильность дуги, и сокращается количество брызг. Соответственно, содержание вышеописанного карбоната металла (CCO2, общее), как значение конверсии СО2, предпочтительно составляет 26,0 мас.% или менее, а более предпочтительно 25,0 мас.% или менее. По той же причине, как и описанная выше, общее содержание (значения конверсии СО2) карбоната металла в покрытом электроде относительно общей массы покрытого электрода Cэлектрод, общее предпочтительно составляет 4,0 мас.% или более и 10,0 мас.% или менее, более предпочтительно 4,5 мас.% или более и 9,0 мас.% или менее, а еще более предпочтительно 4,5 мас.% или более и 7,5 мас.% или менее.

[0052] Карбонатом металла, используемым в покрывающем составе в настоящем варианте осуществления, предпочтительно является по меньшей мере один, выбранный из карбоната кальция (CaCO3), карбоната бария (BaCO3), карбоната стронция (SrCO3), карбоната магния (MgCO3) и карбоната марганца (MnCO3). По соображениям затрат на изготовление, более предпочтительным является применение CaCO3 и BaCO3, а наиболее предпочтительно использование CaCO3. Может быть применен любой сорт вышеописанных различных карбонатов металлов, или множественные различные карбонаты металлов могут быть применены в комбинации. В случае, когда применяют множество карбонатов металлов, общее содержание, как значение конверсии СО2, предпочтительно составляет в пределах диапазона 6,0 мас.% или более и 26,0 мас.% или менее.

[0053] В случае, когда в качестве карбоната металла в покрывающем составе содержится CaCO3, содержание CaCO3, как значение конверсии СО2, в покрывающем составе относительно общей массы покрывающего состава предпочтительно составляет 6,0 мас.% или более и 26,0 мас.% или менее, и более предпочтительно 10,0 мас.% или более и 25,0 мас.% или менее. Содержание CaCO3 в покрытом электроде относительно общей массы покрытого электрода предпочтительно составляет 10,0 мас.% или более и 20,0 мас.% или менее, более предпочтительно 11,0 мас.% или более и 19,0 мас.% или менее, а еще более предпочтительно 11,0 мас.% или более и 17,0 мас.% или менее.

[0054] Когда в качестве карбоната металла в покрывающем составе содержится BaCO3, содержание BaCO3, как значение конверсии СО2, в покрывающем составе относительно общей массы покрывающего состава предпочтительно составляет более 0,0 мас.% и 4,0 мас.% или менее, из соображений свариваемости.

<Общее содержание (значение конверсии F) фторида металла в покрывающем составе (CF, общее) относительно общей массы покрывающего состава Cпокр, общее: 15,0 мас.% или менее (включая 0 мас.%)>

[0055] Фторид металла, такой как CaF2, содержащийся в покрывающем составе покрытого электрода, представляет собой компонент, проявляющий эффект улучшения формы наплавленного валика в результате снижения температуры плавления шлака и улучшения текучести шлака. В дополнение, фторид металла является компонентом, обладающим функцией предотвращения повышения количества кислорода или водорода в металле сварного шва и улучшения стабильности дуги в результате выделения большого количества восстановительного защитного газа (газообразного фторпроизводного) при разложении фторида металла под действием тепла дуги. Когда фторид металла добавляют в покрывающий состав, фторсодержащий продукт разложения реагирует с водородом в расплавленном металле или расплавленном шлаке, и парциальное давление водорода в расплавленном металле может быть снижено. Поэтому также может быть снижено количество водорода в металле сварного шва. Как описано выше, когда покрывающий состав содержит фторид металла с размером, равным или большим, чем заданный размер, может быть улучшена переносимость капель. Однако когда содержание фторида металла в покрывающем составе является избыточным, становится чрезмерной текучесть шлака, и может возникать такой дефект, как шлаковое включение, что может ухудшать качество сварки.

[0056] Покрывающий состав совсем не обязательно содержит фторид металла, и нижний предел конкретно не установлен и может составлять 0,0 мас.%. Однако чтобы в достаточной мере получать эти эффекты, предпочтительно добавлять фторид металла, и содержание фторида металла предпочтительно составляет более 0,0 мас.%, а более предпочтительно 3,0 мас.% или более. С другой стороны, когда общее содержание (значение конверсии F) фторида металла в покрывающем составе (CF, общее) относительно общей массы покрывающего состава Cпокр, общее составляет 15,0 мас.% или менее, может быть получена лучшая стабильность дуги, и улучшена свариваемость. Соответственно, содержание фторида металла (CF, общее) предпочтительно составляет 15,0 мас.% или менее, а более предпочтительно 7,5 мас.% или менее. По той же причине, как и описанная выше, общее содержание (значение конверсии F) фторида металла в покрытом электроде (Cэлектрод, общее) предпочтительно составляет 0,5 мас.% или более и 2,7 мас.% или менее, более предпочтительно 0,7 мас.% или более и 2,5 мас.% или менее, а еще более предпочтительно 0,9 мас.% или более и 2,3 мас.% или менее.

[0057] Фторидом металла, используемым в покрывающем составе в настоящем варианте осуществления, предпочтительно является по меньшей мере один, выбранный из фторида кальция (CaF2), фторида бария (BaF2), фторида стронция (SrF2) и фторида магния (MgF2). По соображениям затрат на изготовление, более предпочтительным является применение CaF2 и BaF2, а наиболее предпочтительно использование CaF2. Может быть применен любой сорт вышеописанных различных фторидов металлов, или множественные различные фториды металлов могут быть применены в комбинации. В случае, когда применяют множество фторидов металлов, общее содержание, как значение конверсии F, предпочтительно составляет в пределах диапазона 15,0 мас.% или менее (включая 0 мас.%).

[0058] В случае, когда в качестве фторида металла в покрывающем составе содержится CaF2, содержание, как значение конверсии F, в покрывающем составе относительно общей массы покрывающего состава предпочтительно составляет более 0,0 мас.% и 15,0 мас.% или менее, а более предпочтительно 3,0 мас.% или более и 7,5 мас.% или менее. Содержание CaF2 в покрытом электроде относительно общей массы покрытого электрода предпочтительно составляет 1,0 мас.% или более и 6,0 мас.% или менее, более предпочтительно 1,5 мас.% или более и 5,5 мас.% или менее, а еще более предпочтительно 1,8 мас.% или более и 5,2 мас.% или менее.

<Отношение общего содержания (значения конверсии F) фторида металла (CF, общее) к сумме общего содержания (значения конверсии СО2) карбоната металла (CCO2, общее) и общего содержания (значения конверсии F) фторида металла (CF, общее) в покрывающем составе {CF, общее/(CCO2, общее+CF, общее)}: 0,10 или более и 0,30 или менее>

[0059] Когда покрывающий состав содержит как карбонат металла, так и фторид металла, может быть повышена температура размягчения флюса надлежащим регулированием массового соотношения между фторидом металла и карбонатом металла. В результате этого может быть стабильно сформирована защитная оболочка с желательной длиной, и может быть улучшена направленность дуги. Соответственно, дополнительно сокращается отклонение капель, получается хорошая стабильность дуги и улучшается свариваемость.

[0060] Когда вышеописанное соотношение {CF, общее/(CCO2, общее+CF, общее)} составляет 0,10 или более и 0,30 или менее, температура размягчения флюса может быть надлежащей, защитная оболочка может сохраняться с достаточной длиной, и дополнительно улучшается свариваемость. Поэтому вышеописанное соотношение предпочтительно составляет 0,10 или более. Вышеописанное соотношение предпочтительно составляет 0,30 или менее, а более предпочтительно 0,15 или менее.

<Общее содержание (значение конверсии Si) CSi, общее Si и соединений Si в покрывающем составе (CSi, общее) относительно общей массы покрывающего состава Cпокр, общее: 6,0 мас.% или более и 9,0 мас.% или менее>

[0061] Кремний (Si) и соединения Si представляют собой соединения, которые находятся в покрывающем составе в форме SiO2 и действуют как катализатор, стимулирующий разложение карбоната металла (CaCO3). Например, CaCO3 в присутствии SiO2 образует CaO∙SiO2 и газообразный CO2, и когда CaCO3, имеющий диаметр зерен 75 мкм или более, присутствует с содержанием, равным или более высоким, чем заданное количество, возрастает количество газообразного CO2, образующегося в единицу времени, и эффективно действует сила сжатия, стимулируя тем самым проявление сжатия капель. Когда происходит термическое разложение CaCO3, образовавшийся при этом CaO реагирует с SiO2, и теплота этой реакции способствует термическому разложению неразложившегося CaCO3. Si и соединение Si находятся в покрывающем составе в форме SiO2 и реагируют с фторидом металла с образованием фторсодержащего газа. Например, 2CaF2 реагирует с SiO2 с образованием 2CaO и газообразного SiF4. В этом случае образовавшийся по этой реакции газообразный SiF4 имеет меньший объем, чем объем газообразного CO2, образованного из карбоната металла с использованием SiO2 в качестве катализатора, так что газообразный SiF4 оказывает относительно малое влияние на высвобождение капель.

[0062] Как описано выше, в настоящем варианте осуществления заданы общее содержание фторида металла с диаметром зерен 75 мкм или более в покрывающем составе или общая площадь фторида металла с диаметром эквивалентной окружности 30 мкм или более в сечении, перпендикулярном продольному направлению электрода, и это значит, что в покрывающем составе содержится фторид металла с большим диаметром зерен. Таким образом, количество образовавшегося газа возрастает, стимулируя проявление сжатия капель. Когда в покрывающем составе содержится фторид металла с большим диаметром зерен, могут быть дополнительно получены следующие эффекты. А именно, поскольку фторид металла с большим диаметром зерен имеет малую удельную площадь поверхности, фторид металла с большим диаметром зерен может ингибировать реакцию между фторидом металла (например, CaF2) и SiO2 по сравнению с фторидом металла с малым диаметром зерен. Как описано выше, количество газообразного SiF4, образовавшегося по реакции между фторидом металла и SiO2, не является значительным по сравнению с количеством газообразного CO2, образовавшегося из вышеописанного карбоната металла с использованием SiO2 в качестве катализатора. Поэтому, например, ингибируя реакцию между CaF2 и SiO2, можно в достаточной мере обеспечить количество SiO2, действующего в качестве катализатора для карбоната металла, и можно содействовать более равномерному высвобождению капель.

[0063] В случае, когда покрывающий состав дополнительно содержит по меньшей мере одно из Si и соединений Si, и общее содержание (значение конверсии Si) Si и соединений Si в покрывающем составе (CSi, общее) относительно общей массы покрывающего состава (Cпокр, общее) составляет 6,0 мас.% или более, можно дополнительно способствовать выделению газообразного СО2 и фторсодержащего газа. Поэтому вышеописанное значение CSi, общее предпочтительно составляет 6,0 мас.% или более. С другой стороны, когда вышеописанное значение CSi, общее составляет 9,0 мас.% или менее, легче обеспечивать заданные механические характеристики и стабильную форму наплавленного валика в металле сварного шва. Поэтому вышеописанное значение CSi, общее предпочтительно составляет 9,0 мас.% или менее, а более предпочтительно 8,0 мас.% или менее.

[0064] Далее, покрывающий состав в настоящем варианте осуществления может содержать сплав, оксид и тому подобные, в дополнение к карбонату металла, фториду металла, Si и соединениям Si. Эти другие компоненты описаны ниже. В нижеследующем описании количество каждого компонента в покрывающем составе задано как содержание относительно общей массы покрывающего состава. Содержание каждого компонента во всем покрытом электроде задано как содержание относительно общей массы электрода.

<Содержание Fe в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее): 0,0 мас.% или более (включая 0 мас.%) и 35,0 мас.% или менее>

[0065] Fe представляет собой компонент, добавляемый в покрывающий состав покрытого электрода с целью улучшения механических свойств металла сварного шва посредством раскисляющего действия, или добавления сплава и улучшения эффективности сварки за счет повышения количества навариваемого металла, и Fe содержится в форме Fe-Si, Fe-Mn или тому подобной, в дополнение к тому, что оно содержится в покрывающем составе в форме железного порошка. Fe в покрывающем составе может быть необязательно добавлено в зависимости от необходимости вышеописанного эффекта, и нижний предел не требуется конкретно задавать, и он может составлять 0,0 мас.%. Однако в случае желательного дополнительного улучшения механических характеристик, предпочтительно добавление Fe в количестве 0,1 мас.% или более, чтобы сократить содержание О в металле сварного шва. Когда содержание Fe в покрывающем составе составляет 35,0 мас.% или менее, можно сократить размер капель, переносимых в ванну расплава, и дополнительно улучшить свариваемость. Соответственно, в плане нижнего предела содержания Fe в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее), содержание Fe более предпочтительно составляет 0,1 мас.% или более. В отношении верхнего предела содержания Fe в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее), содержание Fe относительно общей массы покрывающего состава предпочтительно составляет 35,0 мас.% или менее, более предпочтительно 32,0 мас.% или менее, а еще более предпочтительно 30,0 мас.% или менее. По той же причине, как и описанная выше, содержание Fe в покрытом электроде относительно общей массы покрытого электрода (Cэлектрод, общее) предпочтительно составляет 60,0 мас.% или более и 85,0 мас.% или менее, более предпочтительно 70,0 мас.% или более и 85,0 мас.% или менее, и еще более предпочтительно 72,0 мас.% или более и 85,0 мас.% или менее.

<Содержание Al в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее): 0,0 мас.% или более (включая 0 мас.%) и 1,0 мас.% или менее>

[0066] Al (металлический Al) представляет собой компонент, проявляющий эффект улучшения устойчивости к растрескиванию металла сварного шва и улучшения коррозионной стойкости и стойкости к окислению, и может быть добавлен по мере необходимости. Нижний предел Al не обязательно должен быть задан и может составлять 0,0 мас.%. В случае, когда Al добавляют в покрывающий состав и содержание Al в покрывающем составе составляет 1,0 мас.% или менее, металл сварного шва может иметь достаточную пластичность, в дополнение к вышеописанным эффектам. Соответственно, содержание Al в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее) предпочтительно составляет 1,0 мас.% или менее, более предпочтительно 0,8 мас.% или менее, а еще более предпочтительно 0,6 мас.% или менее. По той же причине, как и описанная выше, содержание Al в покрытом электроде относительно общей массы покрытого электрода (Cэлектрод, общее) предпочтительно составляет 0,50 мас.% или менее (включая 0 мас.%), более предпочтительно 0,30 мас.% или менее, а еще более предпочтительно 0,10 мас.% или менее.

<Содержание Ni в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее): 0,0 мас.% или более (включая 0 мас.%), и 4,0 мас.% или менее>

[0067] Ni представляет собой компонент, проявляющий эффект улучшения усталостной прочности сварного шва, и может быть добавлен при необходимости. Нижний предел Ni не обязательно должен быть задан и может составлять 0,0 мас.%. В случае, когда Ni добавляют в покрывающий состав и содержание Ni в покрывающем составе составляет 4,0 мас.% или менее, могут быть дополнительно предотвращены горячие трещины в металле сварного шва. Соответственно, содержание Ni в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее) предпочтительно составляет 4,0 мас.% или менее, более предпочтительно 3,0 мас.% или менее, а еще более предпочтительно 2,5 мас.% или менее. По той же причине, как и описанная выше, содержание Ni в покрытом электроде относительно общей массы покрытого электрода (Cэлектрод, общее) предпочтительно составляет 1,00 мас.% или менее, более предпочтительно 0,60 мас.% или менее, а еще более предпочтительно 0,30 мас.% или менее.

<Содержание Mn в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее): 1,5 мас.% или более и 6,0 мас.% или менее>

[0068] Mn представляет собой компонент, проявляющий эффект улучшения прочности материала сплава, и может быть добавлен по необходимости. Нижний предел Mn не обязательно должен быть задан и может составлять 0,0 мас.%. Когда содержание Mn в покрывающем составе находится в пределах диапазона 1,5 мас.% или более и 6,0 мас.% или менее, может быть предотвращено образование горячих трещин, с сохранением прочности металла сварного шва. Соответственно, содержание Mn в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее) предпочтительно составляет 1,5 мас.% или более и 6,0 мас.% или менее, более предпочтительно 1,7 мас.% или более и 4,8 мас.% или менее, а еще более предпочтительно 1,8 мас.% или более и 4,2 мас.% или менее. По той же причине, как и описанная выше, содержание Mn в покрытом электроде относительно общей массы покрытого электрода (Cэлектрод, общее) предпочтительно составляет 0,8 мас.% или более и 1,8 мас.% или менее, более предпочтительно 0,8 мас.% или более и 1,6 мас.% или менее, а еще более предпочтительно 0,8 мас.% или более и 1,4 мас.% или менее.

<Содержание Si в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее): 1,0 мас.% или более и 9,0 мас.% или менее>

[0069] Si (металлический Si) представляет собой раскислитель и является компонентом, проявляющим эффект снижения количества кислорода в металле сварного шва и улучшения прочности металла сварного шва. Si может быть добавлен при необходимости. Нижний предел Si не обязательно должен быть задан и может составлять 0,0 мас.%. Однако когда содержание Si в покрывающем составе составляет в пределах диапазона 1,0 мас.% или более и 9,0 мас.% или менее, может быть дополнительно сокращен размер капель, переносимых в ванну расплава, и улучшена свариваемость. Соответственно, содержание Si в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее) предпочтительно составляет 1,0 мас.% или более и 9,0 мас.% или менее, более предпочтительно 2,4 мас.% или более и 7,0 мас.% или менее, а еще более предпочтительно 2,8 мас.% или более и 6,6 мас.% или менее. По той же причине, как и описанная выше, содержание Si в покрытом электроде относительно общей массы покрытого электрода (Cэлектрод, общее) предпочтительно составляет 0,8 мас.% или более и 2,2 мас.% или менее, более предпочтительно 1,0 мас.% или более и 2,0 мас.% или менее, а еще более предпочтительно 1,1 мас.% или более и 1,9 мас.% или менее.

<Содержание Mo в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее): 0,0 мас.% или более (включая 0 мас.%) и 2,0 мас.% или менее>

[0070] Mo представляет собой компонент, проявляющий эффект улучшения прочности металла сварного шва, и может быть добавлен при необходимости. Нижний предел Mo не обязательно должен быть задан и может составлять 0,0 мас.%. В случае, когда в покрывающий состав добавляют Mo и содержание Mo в покрывающем составе составляет 2,0 мас.% или менее, может быть дополнительно предотвращено растрескивание, с сохранением прочности. Соответственно, содержание Mo в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее) предпочтительно составляет 2,0 мас.% или менее, более предпочтительно 1,2 мас.% или менее, а еще более предпочтительно 0,8 мас.% или менее. По той же причине, как и описанная выше, содержание Mo в покрытом электроде относительно общей массы покрытого электрода (Cэлектрод, общее) предпочтительно составляет 0,65 мас.% или менее (включая 0 мас.%), более предпочтительно 0,45 мас.% или менее, а еще более предпочтительно 0,30 мас.% или менее.

<Содержание Al2O3 в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее): 0,02 мас.% или более и 3,0 мас.% или менее>

[0071] Al2O3 представляет собой компонент, проявляющий эффект стабилизации дуги и эффект шлакообразователя. Когда содержание Al2O3 в покрывающем составе составляет 3,0 мас.% или менее, может быть получен более высокий эффект стабилизации дуги. Соответственно, содержание Al2O3 в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее) предпочтительно составляет 0,02 мас.% или более и 3,0 мас.% или менее, более предпочтительно 0,03 мас.% или более и 2,6 мас.% или менее, а еще более предпочтительно 0,05 мас.% или более и 2,0 мас.% или менее. По той же причине, как и описанная выше, содержание Al2O3 в покрытом электроде относительно общей массы покрытого электрода (Cэлектрод, общее) предпочтительно составляет 0,01 мас.% или более и 0,90 мас.% или менее, более предпочтительно 0,02 мас.% или более и 0,80 мас.% или менее, а еще более предпочтительно 0,02 мас.% или более и 0,70 мас.% или менее.

<Содержание SiO2 в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее): 1,5 мас.% или более и 15,0 мас.% или менее>

[0072] SiO2 представляет собой компонент, действующий как плавильный агент или адгезив. Когда содержание SiO2 в покрывающем составе составляет 1,5 мас.% или более, вышеописанные эффекты могут быть получены в достаточной мере. В дополнение, когда содержание SiO2 в покрывающем составе составляет 15,0 мас.% или менее, дополнительно улучшается отслаиваемость шлака. Соответственно, содержание SiO2 в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее) предпочтительно составляет 1,5 мас.% или более и 15,0 мас.% или менее, более предпочтительно 2,0 мас.% или более и 10,0 мас.% или менее, а еще более предпочтительно 4,0 мас.% или более и 8,0 мас.% или менее. По той же причине, как и описанная выше, содержание SiO2 в покрытом электроде относительно общей массы покрытого электрода (Cэлектрод, общее) предпочтительно составляет 0,40 мас.% или более и 4,00 мас.% или менее, более предпочтительно 0,60 мас.% или более и 3,60 мас.% или менее, а еще более предпочтительно 0,80 мас.% или более и 3,20 мас.% или менее, относительно общей массы покрытого электрода.

<Содержание TiO2 в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее): 0,2 мас.% или более и 10,0 мас.% или менее>

[0073] TiO2 представляет собой компонент, обладающий шлакообразующим действием в покрывающем составе покрытого электрода, образуя шлак с хорошей текучестью, придавая блеск поверхности наваренного валика и придавая превосходный внешний вид металлу сварного шва. В дополнение, TiO2 также представляет собой компонент, который содействует предотвращению отклонения (флуктуации) дуги и получению хорошей свариваемости. Когда содержание TiO2 в покрывающем составе относительно общей массы покрывающего состава составляет в пределах диапазона 0,2 мас.% или более и 10,0 мас.% или менее, дополнительно улучшаются описанные выше эффекты. Соответственно, содержание TiO2 в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее) предпочтительно составляет 0,2 мас.% или более и 10,0 мас.% или менее, более предпочтительно 0,5 мас.% или более и 8,0 мас.% или менее, а еще более предпочтительно 1,0 мас.% или более и 6,0 мас.% или менее. По той же причине, как и описанная выше, содержание TiO2 в покрытом электроде относительно общей массы покрытого электрода (Cэлектрод, общее) предпочтительно составляет 1,00 мас.% или более и 4,00 мас.% или менее, более предпочтительно 1,20 мас.% или более и 3,00 мас.% или менее, а еще более предпочтительно 1,40 мас.% или более и 2,60 мас.% или менее.

<Содержание MgO в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее): более 0,01 мас.% и 4,0 мас.% или менее>

[0074] MgO представляет собой компонент, проявляющий эффект повышения отслаиваемости шлака. Когда содержание MgO в покрывающем составе составляет более 0,01 мас.% и 4,0 мас.% или менее, дополнительно улучшаются вышеописанные эффекты. Соответственно, содержание MgO в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее) предпочтительно составляет более 0,01 мас.% и 4,0 мас.% или менее, более предпочтительно 0,2 мас.% или более и 1,0 мас.% или менее, а еще более предпочтительно 0,5 мас.% или более и 0,8 мас.% или менее. По той же причине, как и описанная выше, содержание MgO в покрытом электроде относительно общей массы покрытого электрода (Cэлектрод, общее) предпочтительно составляет 0,01 мас.% или более и 1,00 мас.% или менее, более предпочтительно 0,01 мас.% или более и 0,80 мас.% или менее, а еще более предпочтительно 0,01 мас.% или более и 0,50 мас.% или менее.

<Общее содержание K2O, Li2O и Na2O в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее): 1,6 мас.% или более и 3,6 мас.% или менее>

[0075] K2O, Li2O и Na2O представляют собой компоненты, содержащиеся в большом количестве в жидком стекле, используемом в качестве неорганического связующего в покрывающем составе, и также добавляются в виде порошкообразных сырьевых материалов и являются эффективными компонентами для улучшения стабильности дуги с получением хорошей стабильности дуги и надлежащего давления дуги. Чтобы дополнительно усилить вышеописанные эффекты, общее содержание K2O, Li2O и Na2O в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее) предпочтительно составляет 1,6 мас.% или более и 3,6 мас.% или менее, более предпочтительно 1,8 мас.% или более и 3,2 мас.% или менее, а еще более предпочтительно 2,0 мас.% или более и 3,0 мас.% или менее. По той же причине, как и описанная выше, общее содержание K2O, Li2O и Na2O в покрытом электроде относительно общей массы покрытого электрода (Cэлектрод, общее) предпочтительно составляет 0,20 мас.% или более и 1,40 мас.% или менее, более предпочтительно 0,40 мас.% или более и 1,20 мас.% или менее, а еще более предпочтительно 0,60 мас.% или более и 1,00 мас.% или менее. В дополнение, Li2O также проявляет эффект улучшения устойчивости покрытого электрода к поглощению влаги и снижения способного к диффузии водорода в металле сварного шва.

<Содержание C в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее): 0,0 мас.% или более (включая 0 мас.%) и 0,15 мас.% или менее>

[0076] С (углерод) представляет собой компонент, содействующий улучшению прочности металла сварного шва, и может быть добавлен при необходимости. Нижний предел содержания С не обязательно должен быть задан и может составлять 0,0 мас.%. В случае, когда в покрывающий состав добавляют С, содержание С предпочтительно составляет 0,15 мас.% или менее, чтобы предотвратить снижение пластичности металла сварного шва и растрескивание. Соответственно, содержание С в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее) предпочтительно составляет 0,0 мас.% или более и 0,15 мас.% или менее. По соображениям улучшения свариваемости, содержание С более предпочтительно составляет 0,01 мас.% или более и 0,10 мас.% или менее, а еще более предпочтительно 0,02 мас.% или более и 0,08 мас.% или менее. Примеры источника С включают органические вещества, различные минералы, легирующие добавки, графит и тому подобные. По той же причине, как и описанная выше, содержание С в покрытом электроде относительно общей массы покрытого электрода (Cэлектрод, общее) предпочтительно составляет 0,15 мас.% или менее (включая 0 мас.%), более предпочтительно 0,01 мас.% или более и 0,10 мас.% или менее, а еще более предпочтительно 0,02 мас.% или более и 0,08 мас.% или менее.

<Остальное>

[0077] Остальное в покрывающем составе по настоящему варианту осуществления составляют неизбежные примеси. Примеры неизбежных примесей включают Nb2O5, V2O5, ZrO2, Fe2O3∙FeO, SnO, P, S и тому подобные. Общее содержание неизбежных примесей в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее) предпочтительно составляет 5,0 мас.% или менее (включая 0 мас.%). В дополнение, более предпочтительно, чтобы содержание Nb2O5 в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее) было ограничено до 0,3 мас.% или менее (включая 0 мас.%), содержание V2O5 было ограничено до 0,3 мас.% или менее (включая 0 мас.%), содержание ZrO2 было ограничено до 0,4 мас.% или менее (включая 0 мас.%), и содержание Fe2O3∙FeO было ограничено до 3,50 мас.% или менее (включая 0 мас.%). Следует отметить, что понятие примесей также включает те, которые не предусмотрены в конструкции электрода. Например, ильменитовые сырьевые материалы добавляют в покрывающий состав электрода с покрытием на основе ильменита, а значит, Fe2O3∙FeO, не предусмотренный в конструкции электрода, может содержаться в количестве 3,50 мас.% максимум, и они определяются как примеси.

[0078] Далее описаны электродная проволока и доля покрытия.

[Электродная проволока]

[0079] Электродная проволока в настоящем варианте осуществления конкретно не ограничена, и, например, может быть использована электродная проволока, имеющая диаметр d от 2,6 мм до 6,0 мм, а особенно предпочтительно может быть использована электродная проволока с диаметром 4,0 мм. Состав электродной проволоки в настоящем варианте осуществления описан ниже.

<Содержание O: 0,0005 мас.% или более и 0,0150 мас.% или менее>

[0080] Когда содержание О в электродной проволоке является избыточным, становится чрезмерным количество О в полученном металле сварного шва, и может снижаться вязкость разрушения металла сварного шва. В дополнение, поскольку кислород в электродной проволоке реагирует с Fe-Si или Fe-Mn, который является добавленным в покрывающий состав раскислителем, с образованием шлака, возрастает количество шлака, что может вызывать ухудшение текучести шлака и свариваемости, и, кроме того, может вызвать ухудшение механических свойств вследствие уменьшения количества Si или Mn в металле сварного шва или увеличение количества кислорода. В дополнение, возрастает текучесть расплавленного металла, и может оказаться невозможным удерживание металла сварного шва во время сварки в положении стоя, в верхнем положении или тому подобном, и поэтому может ухудшаться свариваемость. С другой стороны, когда содержание О в электродной проволоке является слишком низким, становится недостаточным растекание ванны расплава под действием давления дуги, и не может быть получен металл сварного шва, в котором однородно распределены легирующие компоненты. По вышеуказанным соображениям, содержание О в электродной проволоке относительно общей массы электродной проволоки предпочтительно составляет 0,0005 мас.% или более, более предпочтительно 0,0013 мас.% или более, а еще более предпочтительно 0,0016 мас.% или более. Содержание О в электродной проволоке предпочтительно составляет 0,0150 мас.% или менее, более предпочтительно 0,0125 мас.% или менее, а еще более предпочтительно 0,0100 мас.% или менее.

<Другие компоненты>

[0081] Хотя это конкретно не ограничено, в качестве электродной проволоки в настоящем варианте осуществления, например, может быть предпочтительно использована электродная проволока на основе железа, содержащая Fe в качестве основного компонента. Более конкретно, в качестве электродной проволоки может быть применена SWRY11, указанная в стандарте JIS G 3503:2006. В дополнение к O и Fe, в электродной проволоке могут содержаться C, Si, Mn, P, S, N, Cu и тому подобные. Предпочтительно, чтобы содержание С в электродной проволоке относительно общей массы электродной проволоки было ограничено до 0,09 мас.% или менее, содержание Si было ограничено до 0,03 мас.% или менее (включая 0 мас.%), содержание Mn было ограничено до 0,35 мас.% или более и 0,65 мас.% или менее, содержание P было ограничено до 0,020 мас.% или менее (включая 0 мас.%), содержание S было ограничено до 0,023 мас.% или менее (включая 0 мас.%), и содержание Cu было ограничено до 0,20 мас.% или менее (включая 0 мас.%).

[Доля покрытия]

[0082] В настоящем варианте осуществления доля покрытия из покрывающего состава на наружной поверхности электродной проволоки конкретно не ограничена, но, например, предпочтительно составляет 20% или более, более предпочтительно 22% или более, а еще более предпочтительно 24% или более, из соображений обеспечения прочности покрывающего состава. В дополнение, по соображениям стабильности дуги и тому подобным, доля покрытия, например, предпочтительно составляет 40% или менее, более предпочтительно 38% или менее, а еще более предпочтительно 36% или менее.

[0083] Настоящий вариант осуществления также относится к способу дуговой сварки с использованием покрытого электрода, в котором отрегулированы компоненты в вышеописанном покрывающем составе. В способе дуговой сварки по настоящему варианту осуществления причины ограничения компонентов (диаметра зерен, соотношения площадей и тому подобных) в покрывающем составе используемого электрода, длины покрывающего состава, оставшегося после применения дуги, и тому подобных являются такими, как описано выше, и поэтому их описание опущено. Далее конкретно описано сварочное положение в способе дуговой сварки в настоящем варианте осуществления.

[Сварочное положение]

<Покрытый электрод перпендикулярен основному металлу или имеет угол отставания более 0° и 30° или менее относительно основного металла>

[0084] Покрытый электрод в настоящем варианте осуществления предпочтительно применяют при дуговой сварке в сварочном положении, в котором покрытый электрод перпендикулярен основному металлу (то есть покрытый электрод расположен перпендикулярно основному металлу), или угол отставания покрытого электрода относительно основного металла составляет более 0° и 30° или менее. Как описано выше, сварку с использованием покрытого электрода часто выполняют в различных сварочных положениях, таких как угол опережения и угол отставания, и в случае, когда сварку проводят в этих сварочных положениях (то есть в случае, когда покрытый электрод соответственно наклонен), происходит заметное одностороннее плавление по сравнению со случаем, когда покрытый электрод перпендикулярен основному металлу. При дуговой сварке плавящимся покрытым электродом в случае угла отставания более 0° и 30° или менее, покрытый электрод в настоящем варианте осуществления позволяет получить по существу такой же эффект, как в случае, когда покрытый электрод перпендикулярен основному металлу. Вышеописанный угол отставания более предпочтительно составляет 5° или более и 25° или менее. Даже в случае, когда сварочное положение является перпендикулярным, сама ванна расплава в некоторых случаях может не быть горизонтальной относительно основного металла. Однако покрытый электрод в настоящем варианте осуществления имеет высокую надежность и позволяет предотвращать одностороннее плавление, даже если происходит какое-то нарушение или ошибка.

[0085] Покрытый электрод в настоящем варианте осуществления может быть применен в качестве сварочного электрода на основе различных типов электродов, таких как электрод с покрытием на основе ильменита, электрод с покрытием на основе оксида титана, электрод с покрытием на основе извести-диоксида титана, электрод с покрытием на основе железного порошка-оксида титана, электрод с целлюлозным покрытием, электрод с низководородным покрытием и электрод с низководородным покрытием на основе железного порошка. Поскольку в покрывающий состав электрода с низководородным покрытием добавлено большое количество газообразователя с целью снижения способного к диффузии водорода, становится превосходным эффект высвобождения капель газообразователем, когда покрытый электрод по настоящему варианту осуществления применяют в качестве электрода с низководородным покрытием. Кроме того, в покрывающий состав электрода с низководородным покрытием на основе железного порошка добавлено большое количество железного порошка с целью получения желательного количества металла сварного шва, и этот железный порошок вызывает сильный рост капель. А значит, возникает такая проблема, что не может быть получена равномерная переносимость капель, и происходит интенсивное разбрызгивание капель. Соответственно, наиболее предпочтительно, чтобы покрытый электрод по настоящему варианту осуществления, с помощью которого может быть улучшено высвобождение капель, использовали в качестве электрода с низководородным покрытием на основе железного порошка.

[0086] Способ получения описанного здесь покрытого электрода конкретно не ограничен. Например, покрытый электрод по настоящему варианту осуществления может быть получен замешиванием сырьевого материала покрывающего состава вместе с жидким стеклом, нанесением полученной смеси на наружную поверхность электродной проволоки и выполнением сушки и обжига.

Примеры

[0087] Далее настоящее изобретение подробно описано со ссылкой на Примеры и Сравнительные примеры, но настоящее изобретение ими не ограничено.

[Изготовление покрытого электрода, дуговая сварка и расчет различных параметров]

[0088] SWRY 11 с диаметром от 3,2 до 5,0 мм использовали в качестве электродной проволоки, и на наружные поверхности электродных проволок нанесли покрывающие составы (покрывающие составы №№ C1-C15), имеющие химический состав, показанный в Таблице 1, с долями покрытия от 26,9% до 35,6%, как показано в Таблице 3, соответственно, с последующей сушкой для получения различных покрытых электродов (тесты №№ T1-T19, показанные в Таблице 3).

[0089] Таблица 1 показывает содержание каждого компонента в покрывающем составе относительно общей массы покрывающего состава (Cпокр, общее). В Таблице 1 остальное составляют неизбежные примеси, и количество каждого компонента в покрывающем составе указывает содержание (мас.%) относительно общей массы покрывающего состава (Cпокр, общее). Таблица 4 показывает содержание каждого компонента в покрытом электроде относительно общей массы покрытого электрода (Cэлектрод, общее). В Таблице 4 остальное составляют неизбежные примеси, и количество (мас.%) каждого компонента в покрытом электроде указывает содержание (мас.%) относительно общей массы электрода (Cэлектрод, общее).

[0090] Кроме того, Таблица 2 показывает список значений различных физических свойств, относящихся к содержанию карбоната металла, содержащегося в покрывающем составе, или содержанию фторида металла, содержащегося в покрывающем составе. В Таблице 2, C[CO2, 75 мкм] означает общее содержание (значение конверсии СО2) карбоната металла с диаметром зерен 75 мкм или более, C[F, 75 мкм] означает общее содержание (значение конверсии F) фторида металла с диаметром зерен 75 мкм или более, C[CO2, 106 мкм] означает общее содержание (значение конверсии СО2) карбоната металла с диаметром зерен 106 мкм или более, C[F, 106 мкм] означает общее содержание (значение конверсии F) фторида металла с диаметром зерен 106 мкм или более, C[CO2, 150 мкм] означает общее содержание (значение конверсии СО2) карбоната металла с диаметром зерен 150 мкм или более, и C[F, 150 мкм] означает общее содержание (значение конверсии F) фторида металла с диаметром зерен 150 мкм или более. В дополнение, C[CO2, общее] означает общее содержание (значение конверсии СО2) карбонатов металлов, содержащихся в покрывающем составе, и C[F, общее] означает общее содержание (значение конверсии F) фторидов металлов, содержащихся в покрывающем составе. C[покр, общее] означает общую массу покрывающего состава, и C[Si, общее] означает общее содержание (значение конверсии Si) Si и соединения Si.

[0091] Здесь, например, C[CO2, 75 мкм]/C[CO2, общее], показанное в колонке (1) в Таблице 2, означает отношение содержания (значения конверсии СО2) карбоната металла с диаметром зерен 75 мкм или более (CCO2, 75 мкм) относительно общего содержания (значения конверсии СО2) карбонатов металлов, содержащихся в покрывающем составе (CCO2, общее). То же применимо к другим колонкам.