Изобретение относится к сварочным материалам, применяющимся в металлургическом, нефтехимическом и общем машиностроении, и может быть применено в процессах ручной дуговой сварки или наплавки для модифицирования наплавленного металла наноразмерными тугоплавкими частицами.

Известен электрод для дуговой сварки (Авторское свидетельство СССР №1825701 Al, В23К 35/365, 35/02, опубл. Бюл. №25, 07.07.1993 г.), который представляет собой металлический стержень с двухслойным покрытием, внутренний слой которого выполнен из композиции: пластифицированная нитроцеллюлоза и пороха на основе нитроцеллюлозы. Однако в конструкции такого электрода не предусмотрено соотношение толщин слоев, что не позволяет выбирать их оптимальные размеры.

Известен электрод (Авторское свидетельство СССР №77181 от 27.08.1949 г.), который представляет собой металлический стержень и трехслойное покрытие. Внутренней слой покрытия, наносимый непосредственно на металлический стержень, содержит легирующие элементы, а остальные слои покрытия содержат шлако- и газообразующие компоненты. Контактируя в процессе сварки с высокотемпературным столбом дуги, внутренний слой покрытия быстро расплавляется, и расплав легирующих компонентов смешивается с расплавом стержня, образую капли. Таким образом, вводить во внутренний слой покрытия электрода цельные микро- и/или наноразмерные тугоплавкие компоненты нерационально, так как это приведет к их полному расплавлению в столбе дуги и не позволит получить эффект наномодифицирования наплавленного метала.

Известен электрод (патент РФ №2244615 C1, В23К 35/365, 35/10, опубл. 20.01.2005 г.), покрытие которого разделено на два слоя, один из которых содержит шлакообразующие и газообразующие компоненты, а другой состоит из активирующих компонентов. Слои покрытия допускается располагать на поверхности металлического стержня в различном порядке. Недостатком такого электрода является возможное разрушение его покрытия при термической обработке, а также в результате нагрева электрода в процессе сварки вследствие различного значения коэффециентов термического расширения слоев покрытия.

Наиболее близким техническим решением к заявляемому электроду является электрод для дуговой сварки (патент РФ №539723, В23К 35/365, 35/04, опубл. 25.12.1976 г.), покрытие которого разделено на два слоя, внутренний слой электродного покрытия содержит шлакообразующие и газообразующие компоненты, а в наружный слой электродного покрытия добавлены частицы тугоплавких соединений, выбранных из группы нитриды, карбиды, бориды и эксиды размером 0,1-1,5 мм. Недостатком такого электрода является высокая (в % от диаметра металлического стержня электрода) значение соотношения толщин внутреннего и наружного слоев, что при введении в наружный слой покрытия микро- и наноразмерных порошков тугоплавких соединений неизбежно приведет к попаданию их в высокотемпературную область сварочной дуги, где они диссоциируют, а продукты реакции растворяются в металле капель, температура которых (2200…2400°С) значительно превышает температуру сварочной ванны (1700…1800°С), эффект модифицирования металла шва не реализуется.

Также возможно разрушение внутреннего слоя покрытия при нанесении на него опресовкой наружного слоя.

Технический результат заключается в создании электрода, обладающего повышенной технологической надежностью, и обеспечении возможности получить в наплавленном металле цельные микро- и/или наноразмерные тугоплавкие компоненты, за счет расположения их в наружном слое покрытия электрода, что обеспечивает переход тугоплавких компонентов в сварочную ванну через низкотемпературную периферийную область дугового пространства.

Технический результат достигается тем, что в электроде для дуговой сварки и наплавки, состоящем из металлического стержня и двухслойного покрытия, нанесенного на поверхность этого стержня, внутренний слой покрытия содержит шлако- и газообразующие компоненты, а наружный слой покрытия состоит из порошкообразной смеси микро- и/или наноразмерных тугоплавких компонентов со связующим, при этом толщина наружного слоя покрытия составляет от 1,8 до 9% от диаметра металлического стержня в зависимости от толщины внутреннего слоя покрытия.

Наружный слой покрытия выполнен в виде сплошного слоя.

Наружный слой покрытия выполнен в виде дискретного слоя.

Наружный дискретный слой образован размещением его компонентов в продольно или спирально расположенных пазах, равномерно распределенных на поверхности внутреннего слоя покрытия и на расстоянии от 0,5 до 3,0 мм друг от друга.

Пазы на поверхности внутреннего слоя выполнены V, U и П-образной формы.

В качестве тугоплавких компонентов он содержит элементы группы переходных металлов и их тугоплавких химических соединений с углеродом или азотом, или бором, или фосфором, или серой.

Наружный слой покрытия содержит микро- и/или наноразмерные тугоплавкие компоненты, которые при введении в расплав сварочной ванны являются центрами кристаллизации, что обеспечивает модифицирование металла сварных швов и соответственно улучшает механические и эксплуатационные свойства сварных соединений и наплавленного металла. В качестве тугоплавких компонентов используют элементы группы переходных металлов и их тугоплавких химических соединений с такими элементами, как углерод, азот, бор, фосфор и сера.

Толщину наружного слоя покрытия электрода, находящуюся в интервале 1,8-9% от диаметра d металлического стержня, выбирают исходя из толщины внутреннего слоя покрытия, за которую принимают толщину покрытия стандартных электродов, регламентированных ГОСТ 9466-75, в котором регламентировано в зависимости от отношения D/d (D - диаметр стержня с нанесенным на него покрытием) электроды подразделять: с тонким, со средним, с толстым и особо толстым покрытием. Учитывая данные ГОСТа 9466-75, толщина наружного слоя покрытия будет выбираться из диапазонов:

для электродов с тонким покрытием 1,8%d≤S'обм<6%d;

для электродов со средним покрытием 2,1%d<S'обм<7,25%d;

для электродов с толстым покрытием 2,7%d<S'обм<9%d,

где Sобм - толщина наружного слоя покрытия.

Толщину наружного слоя покрытия электродов с особо толстым типом покрытия выбирают экспериментально, в связи с тем, что максимальная толщина внутреннего слоя покрытия не указана в ГОСТ 9466-75.

Предложенные интервалы толщины наружного слоя покрытия электрода обеспечивают переход частиц тугоплавких компонентов в периферийную часть дугового пространства. При уменьшении толщины наружного слоя покрытий электродов менее 1,8%d, 2,1%d и 2,7%d, соответственно для электродов с тонким, средним и толстым покрытием, количество тугоплавких компонентов, вводимых в металл, значительно уменьшается, что не позволяет модифицировать наплавленный металл. При увеличении толщины наружного слоя покрытий электродов более 6%d, 7,25%d и 9%d соответственно количество тугоплавких компонентов, вводимых в металл, существенно увеличивается, что приводит к снижению уровня пластичности и образованию трещин в наплавленном металле, вследствие избыточного содержания тугоплавких компонентов по границам его зерен.

В электроде с тонким внутренним слоем покрытия наружный слой может быть выполнен сплошным (фиг.1). В этом случае термическое напряжение в тонком слое невелико и его разрушение не происходит. В электроде со средним и толстым внутренним слоем покрытия наружный слой покрытия выполняют дискретным, что способствует снижению вероятности разрушения и растрескивания слоев покрытия. В обоих случаях наружный слой покрытия электрода состоит из порошкообразной смеси со связующим. В состав порошкообразной смеси входят микро- и/или наноразмерные тугоплавкие компоненты, что позволяет наносить наружный слой покрытия известными способами. В качестве компонентов наружного слоя покрытия электродов используют тугоплавкие элементы группы переходных металлов и их тугоплавких химических соединений. Такими соединениями являются карбиды, нитриды, бориды, фториды, сульфиды, карбонитриды, карбобориды, карбосильфиды и нитрокарбиды элементов этой группы.

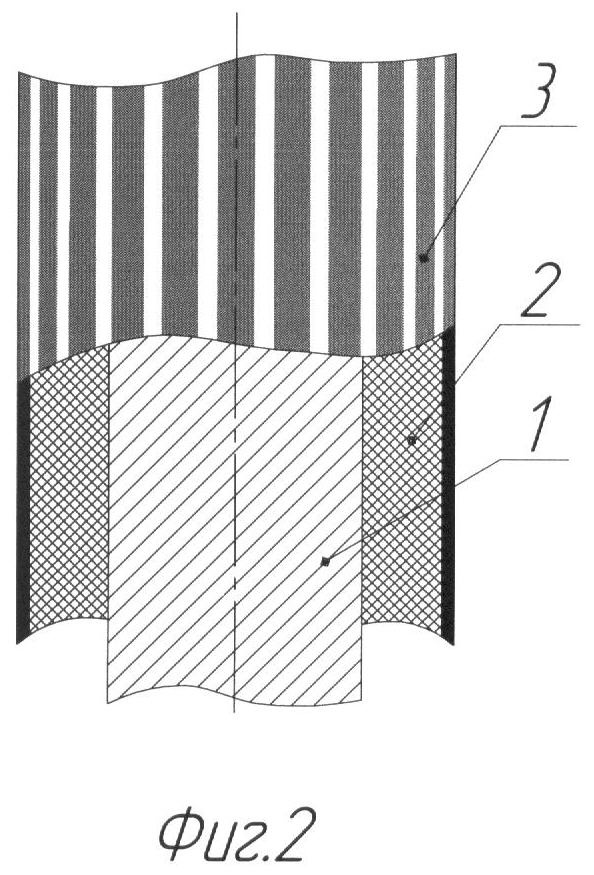

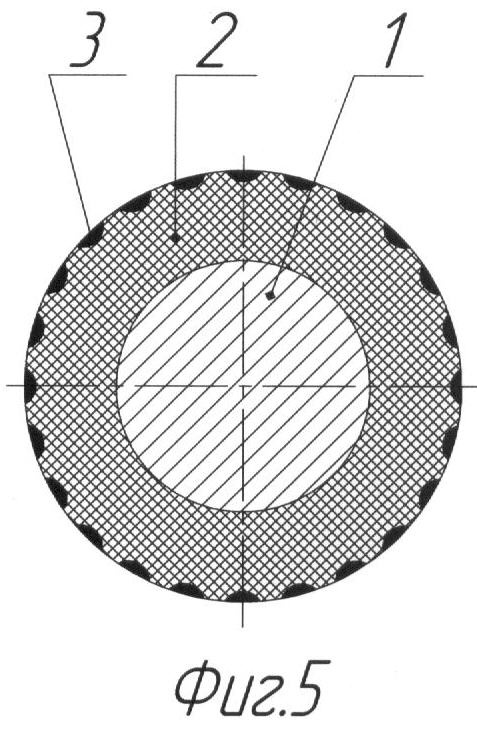

В случае выполнения наружного слоя в дискретном варианте, он представляет собой продольные (фиг.2) или спиральные (фиг.3) пазы V, U и П-образной формы (фиг.4, 5 и 6), равномерно распределенные на поверхности внутреннего слоя покрытия и расположенные друг от друга на расстоянии не менее 0,5 мм. В случае расположения пазов ближе указанной величины они будут являться концентраторами напряжений, что увеличивает вероятность разрушения внутреннего слоя покрытия электродов.

Сущность изобретения пояснена чертежами.

На Фиг.1 изображен электрод со сплошным наружным слоем покрытия;

На фиг.2 изображен электрод с дискретным наружным слоем покрытия, пазы которого расположены продольно;

На фиг.3 изображен электрод с дискретным наружным слоем покрытия, пазы которого расположены спиралевидно;

На фиг.4 изображен электрод с V-образной формой пазов наружного дискретного слоя покрытия;

На фиг.5 изображен электрод с U-образной формой пазов наружного дискретного слоя покрытия;

На фиг.6 изображен электрод с П-образной формой пазов наружного дискретного слоя покрытия;

На фиг.7 показана микроструктура наплавленного металла (x1000).

Предлагаемый электрод для дуговой сварки и наплавки содержит металлический стержень 1 и покрытие, состоящее из двух слоев. Внутренний слой 2 покрытия нанесен непосредственно на стержень 1 и содержит шлако- газообразующие компоненты. На поверхность внутреннего слоя 2 покрытия нанесен наружный слой 3 покрытия, состоящий из порошкообразной смеси микро- и/или наноразмерных тугоплавких компонентов со связующим. В качестве этих компонентов используются элементы группы переходных металлов и их тугоплавкие химические соединения. Толщина наружного слоя 3 покрытия, в зависимости от толщины внутреннего слоя 2 покрытия, находится в интервале 1,8-9% от диаметра металлического стержня 1. Наружный слой 3 покрытия может быть как сплошным (фиг.1), так и дискретным. Дискретный наружный слой 3 покрытия может быть выполнен на поверхности внутреннего слоя 2 в виде равномерно распределенных продольно расположенных пазов (фиг.2) или в виде спиралевидных пазов, расположенных с постоянным шагом (фиг.3). Пазы дискретного наружного слоя 3 покрытия могут иметь V-образную форму (фиг.4), U-образную форму (фиг.5) и П-образную форму (фиг.6).

Пример 1

Исходными материалами для изготовления электрода с двухслойным покрытием служили: электрод марки УОНИ 13/45 по ГОСТ 9466-75 с диаметром стержня 3 мм с тонким покрытием основного типа, выполненный с тонкой обмазкой, и композиционный порошок Ni+WC, состоящий из электролитического порошка никеля с размером частиц 50-80 мкм, содержащего 30% наноразмерного (20-70 нм) карбида WC, полученного с помощью ионно-плазменного распыления, а также связующее вещество - жидкое калий-натриевое стекло.

На поверхность покрытия стандартного электрода, которое в данном случае являлось внутренним слоем покрытия заявляемого электрода, наносили тонкий слой жидкого стекла, затем слой композиционного порошка Ni+WC толщиной S'обм=2%·d=0,02·3 мм=0,06 мм. Далее электрод сушили на воздухе при температуре 25°С в течение 12 часов, а затем производили термообработку в электропечи в течение двух часов при температуре 300°С. Ручную дуговую наплавку производили на пластину из стали 20 на постоянном токе обратной полярности. Сила сварочного тока составляла 120 А.

Аналогично проводили эксперименты с использованием электродов с различными толщинами наружного слоя покрытия. Результаты испытаний приведены в таблице 1.

Пример 2

Исходными материалами для изготовления электрода с двухслойным покрытием служили: электрод марки УОНИ 13/45 по ГОСТ 9466-75 с диаметром стержня 3 мм со средней толщиной покрытия основного типа, выполненный с тонкой обмазкой, и композиционный порошок Ni+WC, состоящий из электролитического порошка никеля с размером частиц 50-80 мкм, содержащего 30% наноразмерного (20-70 нм) карбида WC, полученного с помощью ионно-плазменного распыления, а также связующее вещество - жидкое калий-натриевое стекло.

На поверхность покрытия стандартного электрода, которое в данном случае являлось внутренним слоем покрытия заявляемого электрода, наносили пазы V-образной формы на расстояние 1 мм друг от друга. Глубина пазов (толщина наружного слоя покрытия) составляла S'обм=4%·d=0,04·3 мм=0,12 мм. Затем приготавливали смесь: мас.%, 10% жидкого калий-натриевоко стекла и 90% композиционного порошка Ni+WC, и ей заполняли пазы, выполненные на поверхности покрытия стандартного электрода. Далее электрод сушили на воздухе при температуре 25°С в

границах зерен

дефектов нет

течение 12 часов, а затем производили термообработку в течение двух часов в электропечи при температуре 300°С. Ручную дуговую наплавку производили на пластину из стали 20 на постоянном токе обратной полярности. Сила сварочного тока 120 А.

Аналогично проводили эксперименты с использованием электродов с различными толщинами наружного слоя покрытия, выполненного в виде пазов. Результаты испытаний приведены в таблице 1. Также проводили испытания электродов, у которых пазы в наружном слое были расположены на различном расстоянии. Результаты испытаний представлены в таблице 2.

Наплавленный предлагаемым электродом металл характеризуется мелкозернистым строением. В структуре металла, представляющей собой однородный твердый раствор, равномерно распределены наноразмерные карбиды WC (фиг.7).

В показанных примерах в наружный слой покрытия электродов вводили наноразмерный порошок карбида WC. Поскольку WC имеет одну из самых низких температур плавления среди известных тугоплавких химических компонентов. Использование в качестве наноразмерных составляющих наружного слоя других компонентов из группы переходных металлов и их тугоплавких соединений не меняет характер перехода этих компонентов через дугу и не исключает возможность модифицирования наплавленного металла.

наплавленного металла

Изготовление электрода предлагаемой конструкции дает в сравнении с известными конструкциями электродов следующий положительный эффект:

- увеличение технологической надежности электрода в процессе его изготовления и использования;

- возможность получения в наплавленном металле цельных микро- и/или наноразмерных тугоплавких компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВОЧНЫХ СТЕРЖНЕЙ | 2013 |

|

RU2536839C1 |

| КОМПОЗИЦИОННАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ СВАРКИ И НАПЛАВКИ | 2011 |

|

RU2478029C2 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| НАНОСТРУКТУРИРОВАННЫЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2013 |

|

RU2544317C2 |

| НАНОСТРУКТУРИРОВАННАЯ ПОРОШКОВАЯ ПРОВОЛОКА | 2013 |

|

RU2538875C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТОДОМ НАПЛАВКИ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ С УЛЬТРАМЕЛКОДИСПЕРСНОЙ СТРУКТУРОЙ И УПРОЧНЯЮЩИМИ ЧАСТИЦАМИ В НАНОРАЗМЕРНОМ ДИАПАЗОНЕ | 2007 |

|

RU2350441C2 |

| НАНОСТРУКТУРИРОВАННАЯ СВАРОЧНАЯ ПРОВОЛОКА | 2013 |

|

RU2538228C1 |

| НАНОСТРУКТУРИРОВАННАЯ НАПЛАВОЧНАЯ ПРОВОЛОКА | 2013 |

|

RU2538227C1 |

| ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 2017 |

|

RU2717429C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТУЧНОГО ЭЛЕКТРОДА | 2009 |

|

RU2458772C2 |

Изобретение может быть использовано при ручной дуговой сварке или наплавке для модифицирования наплавленного металла наноразмерными тугоплавкими частицами. На поверхность металлического стержня нанесено двухслойное покрытие. Внутренний слой покрытия содержит шлако- и газообразующие компоненты. Наружный слой состоит из порошкообразной смеси микро- и/или наноразмерных тугоплавких компонентов со связующим. Толщина наружного слоя покрытия составляет 1,8-9% от диаметра металлического стержня в зависимости от толщины внутреннего слоя покрытия. Наружный слой покрытия может быть дискретным или сплошным. Наружный дискретный слой выполнен в виде продольно или спирально расположенных пазов V, U или П-образной формы, равномерно распределенных на поверхности внутреннего слоя покрытия. Предложенная конструкция электрода повышает его технологическую надежность в процессе его изготовления и использования. 5 з.п. ф-лы, 7 ил., 2 табл.

1. Электрод для дуговой сварки и наплавки, состоящий из металлического стержня и двухслойного покрытия, нанесенного на поверхность этого стержня, внутренний слой покрытия содержит шлако- и газообразующие компоненты, а наружный слой - тугоплавкие компоненты, отличающийся тем, что наружный слой покрытия состоит из порошкообразной смеси микро- и/или наноразмерных тугоплавких компонентов со связующим, при этом толщина наружного слоя покрытия составляет от 1,8 до 9% от диаметра металлического стержня в зависимости от толщины внутреннего слоя покрытия.

2. Электрод по п.1, отличающийся тем, что наружный слой покрытия выполнен в виде сплошного слоя.

3. Электрод по п.1, отличающийся тем, что наружный слой покрытия выполнен в виде дискретного слоя.

4. Электрод по п.3, отличающийся тем, что наружный дискретный слой образован размещением его компонентов в продольно или спирально расположенных пазах, равномерно распределенных на поверхности внутреннего слоя покрытия на расстоянии от 0,5 до 3,0 мм друг от друга.

5. Электрод по п.4, отличающийся тем, что пазы на поверхности внутреннего слоя выполнены V, U и П-образной формы.

6. Электрод по п.1, отличающийся тем, что в качестве тугоплавких компонентов он содержит элементы группы переходных металлов и их тугоплавких химических соединений с углеродом, или азотом, или бором, или фосфором, или серой.

| Двухслойное электродное покрытие | 1975 |

|

SU539723A1 |

| Способ изготовления электродного прутка | 1983 |

|

SU1184634A1 |

| Двухслойное электродное покрытие | 1982 |

|

SU1057220A1 |

| Состав электродного покрытия | 1981 |

|

SU996049A1 |

| Установка для абсорбции газа | 1986 |

|

SU1431813A1 |

Авторы

Даты

2010-12-27—Публикация

2009-06-15—Подача