Область техники

Изобретение относится к области тканевой инженерии и биотехнологий. Заявляемое техническое решение может использоваться для культивирования животных клеток в составе биоискусственных клеточных систем для клеточных технологий, тканевой инженерии, регенеративной медицины, биофармакологии.

Уровень техники

В заявке определены:

* Композитный матрикс, состоящий из жидко-волокнистого субстрата и формирующего каркаса, объединенных в культуральной жидкости в единый блок, который пространственно трансформируется в процессе иммобилизации в нем клеток.

* Жидко-волокнистый субстрат для клеток, который состоит из клубка длинных полимерных волокон толщиной масштаба микрометров в культуральной жидкости.

* Арматурно-сеточный формирующий каркас, который связан с жидко-волокнистым субстратом, и который пространственно трансформируют в ходе иммобилизации клеток на волокнах субстрата.

* Устройство для культивирования животных клеток (устройство КЖК), которое состоит из композитного матрикса и биореакторной камеры, обеспечивающей необходимые условия существования, контроля и функционирования клеток, иммобилизованных в композитном матриксе.

* Клетки, иммобилизованные на композитном матриксе, образуют матрично-клеточный блок.

* Биоискусственная клеточная система (БИКС), которая состоит из сообщества взаимодействующих клеток и устройства КЖК, в котором эти клетки иммобилизованы, и где созданы условия для их существования, развития и заданного контролируемого функционирования.

* Тканеподобная БИКС характеризуется параметрами матрично-клеточного блока, свойственными параметрам живой ткани, которую эта БИКС моделирует.

* Композитный матрикс для иммобилизации клеток в тканеподобной биоискусственной клеточной системе и способ его пространственной трансформации в процессе иммобилизации клеток являются заявляемым предметом изобретения.

С позиций цитологии, тканеподобная БИКС представляет собой трехмерное самоорганизующееся сообщество культур животных клеток, изначально иммобилизованных на компактном, трехмерно структурированном биосовместимом носителе искусственного происхождения. Вариантов конкретных схем БИКС-имплантатов и БИКС для in vitro моделирования может быть много. Можно назвать некоторые усредненные технологические параметры устройства тканеподобной БИКС. Число клеток в одной БИКС - до 10 млн. Матрикс: объем ~0,1-1,0 см3, толщина ~1-3 мм, плотность ~0,1-0,01 г/см3,

структура - односвязная полимодальная трехмерная сетка, или пористая среда с размером ячейки (поры) в десятки микрометров.

Из уровня техники известно устройство - имплантируемый матрикс, описанный в Патенте США № US 8,853,298 В2 «Fiber wadding for filling bone defects» и публикации Preparation of Cotton-Wool-Like Poly(lactic acid)-Based Composites Consisting of Core-Shell-Type Fibers// JianWang, Pin Zhou, Akiko Obata, Julian R. Jones and Toshihiro Kasuga // Materials 2015, 8, 7979-7987; doi:10.3390/ma8115434 www.mdpi.corn/journal/materials.

Суть известного устройства состоит в том, что для регенерации разрушенной костной ткани путем заполнения полостных дефектов кости биоактивным материалом, производится имплантируемый матрикс в виде ваты из полимерных волокон. Для создания этого матрикса используется технология электроформования, при которой создается эластичная волокнистая среда, объемный клубок с неупорядоченной трехмерной структурой из полимерных волокон. Волокна этого известного имплантируемого матрикса слабо связаны друг с другом.

В заявляемом композитном матриксе также применяется малоплотный клубок слабосвязанных длинных полимерных волокон. В этом состоит аналогия известного устройства и заявляемого композитного матрикса. Однако у известного устройства и у заявляемого композитного матрикса разные задачи. В известном устройстве решается задача заполнения биоактивным материалом патологической полости, каверны внутри кости. Это узкая конкретная задача. Напротив, заявляемый композитный матрикс должен выполнять необходимые функции для многих, различных биоискусственных клеточных систем, автономных или имплантируемых в живую ткань. При этом технологические решения по созданию матриксов для этих систем должны быть, в своей основе, унифицированными, с целью развития соответствующих гибких технологий, обеспечивающих биологический, технический и коммерческий успех.

Отсюда следуют два существенных различия известного устройства и заявляемого композитного матрикса.

1. Для известного устройства слабая связь между волокнами позволяет осуществлять значительную деформацию созданной эластичной волокнистой среды при ее вводе в зону имплантации (каверна внутри кости) через малое отверстие в твердой оболочке кости. Волокна упруги, их деформация обратима, последующее самовосстановление объема ватоподобного клубка-имплантата позволяет равномерно заполнить волокнами каверну произвольной формы внутри твердой костной оболочки. Это весьма существенно для последующего зарастания каверны регенерируемой клеточной средой. Но для имплантации в мягкую живую ткань такой эластичный матрикс не годится. Эластичная волокнистая среда будет деформирована, смята тканью органа-реципиента. Поэтому в заявляемом композитном матриксе предусмотрен силовой формирующий каркас. С его помощью возможно, во-первых, трансформировать малоплотную волоконную композицию, погруженную в культуральную жидкость, в жидко-волокнистый субстрат с клетками, который имеет требуемые размеры, структуру и форму при необходимой концентрации клеток. Во-вторых, применением формирующего каркаса, неотъемлемой составной части заявляемого композитного матрикса, достигаются упругость, прочность и сохранение геометрических характеристик имплантата. Такой композитный матрикс можно имплантировать в мягкие биологические объекты, живые ткани, без изменения его формы и размеров.

2. В известном устройстве волокна матрикса производятся из многокомпонентных растворов полимеров в коаксиальном сопле аппарата электроспиннинга с коллектором в виде сосуда, заполненного этанолом. При попадании электроформуемого волокна в этанол, электрический заряд волокна нейтрализуется. В результате волокна не прикрепляются к заземленной пластине, погруженной в этанол, так что в его толще получается ватоподобный клубок размером ~20-30 мм. Такая технология специфична, не универсальна. Для работы по этой технологии требуется, в частности, соответствующий выбор полимера (PLA, PLGA), его растворителя (хлороформ), электрода-коллектора (этанол). Напротив, задача заявляемого композитного матрикса состоит в унификации выбранных материалов и технологий для решения различных задач в области клеточных технологий, тканевой инженерии, регенеративной медицины, биофармакологии.

Композиционно ближайшим к заявляемому изобретению является решение, описанное в заявке на изобретение США № US 20110293685 А1, где подробно рассмотрены матриксы, применяемые в клеточных системах для иммобилизации клеток, и методы создания таких матриксов. В этом решении для создания матрикса авторы также выбирают метод электроформования (электроспиннинга) полимерных волокон. В известном стандартном методе электроформования полимерное волокно микро-нанометрового диаметра генерируется из раствора полимера путем приложения высокого напряжения к источнику - игольчатому электроду, покрытому этим раствором. Вязкость, поверхностное натяжение раствора, его электропроводность и испаряемость подбираются так, чтобы с игольчатого высоковольтного электрода вытягивалась электрическим полем полимерная струя малого диаметра, которая, по мере своего перемещения в межэлектродном пространстве, теряет испаряющийся растворитель и превращается в плотное полимерное волокно.

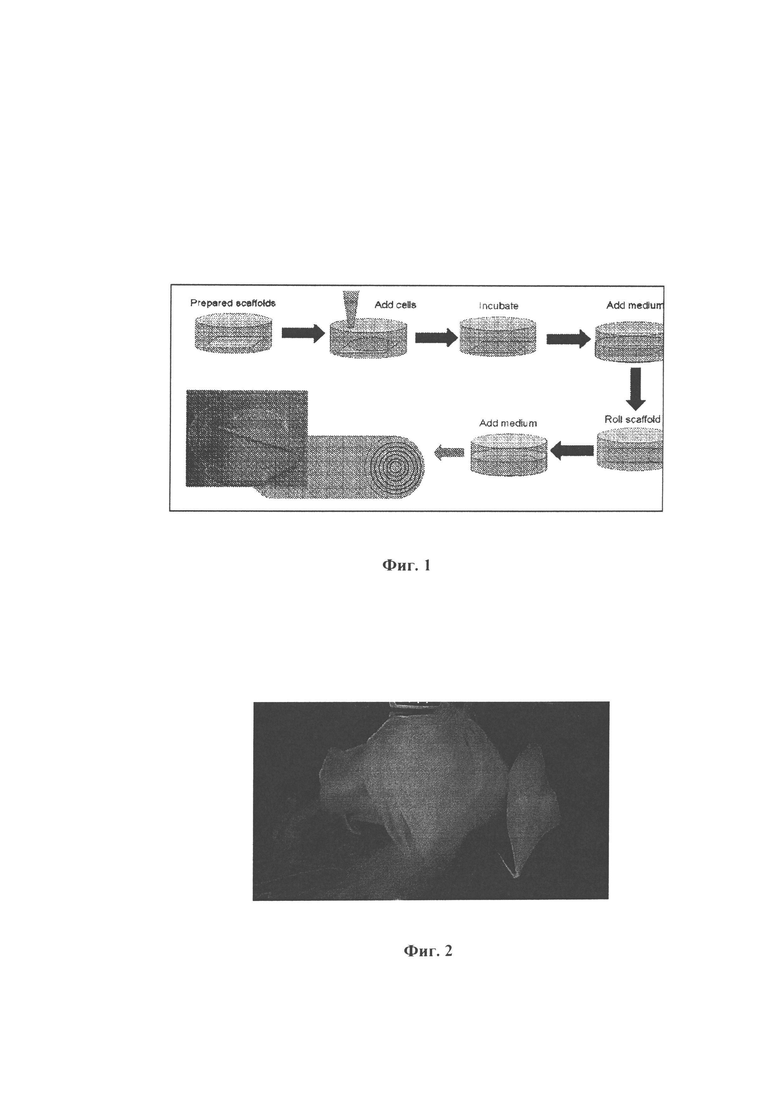

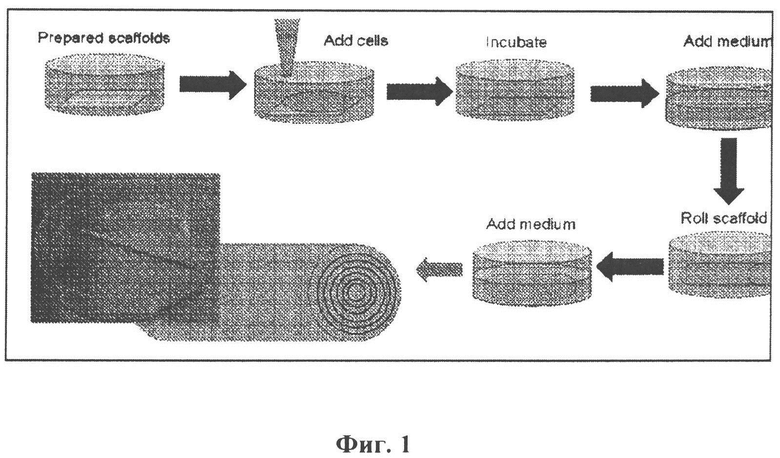

В известном стандартном методе электроформования приемный электрод-коллектор формируют и располагают так, чтобы на нем волокно собиралось в виде «пористого листа волокнистого материала», нетканого материала, который затем можно снять и употребить в качестве матрикса для иммобилизации на нем клеток в культуральной жидкости. Последующим скручиванием листа с клетками получают рулонообразный, слоистый, объемный матрично-клеточный блок, который и является основной целью данного решения. Последовательность этих операций показана на Фиг. 1, взятой из заявки US № 20110293685 A1.

Известный рулонообразный матрикс и клеточная композиция, создаваемая на его основе, имеют следующие недостатки.

1. Пористый лист волокнистого материала, создаваемый на коллекторном электроде системы электроформования, имеет вид двумерного нетканого материала (типа тонкого дыропробивного полотна), в котором межволоконные зазоры оказываются малыми, так что клетки, иммобилизуемые на нем, фактически, образуют двумерную (2D) структуру. Для создания трехмерной клеточной композиции в заявке US 20110293685 А1 производится скручивание такого листа с клетками. В результате скручивания получается многослойная цилиндрическая система из двумерного полотна с клетками. Эта система не полностью соответствует трехмерной живой ткани. Жесткая связь между волокнами в полотне, возникающая при его изготовлении методом электроформования на электроде-коллекторе, препятствует получению реальной трехмерной клеточной структуры. Полотно можно скручивать, складывать или сворачивать, но при этом нет возможности изменять его тонкую структуру клеточного масштаба из двумерной (2D) в трехмерную (3D). В результате, получается многоклеточная трехмерная композиция, в которой клетки функционируют в 2D условиях.

2. Многослойная система из 2D листов затрудняет поперечную конвективно-диффузионную перфузию культуральной среды, которая питает живые клетки и отводит продукты их метаболизма изнутри толстой многослойной системы. Эффективный метаболизм такой слоистой клеточной среды на тканеподобном уровне не может быть обеспечен, если для этого не сделаны специальные каналы. В заявке US 20110293685А1 такие каналы не предусмотрены.

3. Листовой матрикс, скручиваемый в рулон, или формируемый в 3D-композицию каким-либо другим образом, должен обеспечить еще и необходимую механическую прочность всей композиции. Поэтому исходный матрикс не может быть слишком редким, а волокна, образующие его структуру, должны быть жестко связаны в точках их пересечения друг с другом. Отсюда и возникает малый, фиксированный межволоконный зазор. Требование прочности противоречит требованию комфортного размещения клеток в системе. Функцию элемента прочности, равно как и функцию мезоструктурирования матрикса для его канализации, мог бы взять на себя специальный каркас, но он в заявке US 20110293685 А1 не предусматривается.

Раскрытие изобретения

Технической проблемой, на решение которой направлено заявляемое изобретение, является обеспечение объемного заселения трехмерного, геометрически сформированного матрикса клетками, взвешенными в культуральной жидкости, в которую погружен матрикс.

Технический результат заявленного изобретения заключается в создании композитного матрикса из жидко-волокнистого субстрата с формирующим каркасом и объемного заселения матрикса животными клетками за счет поэтапного процесса иммобилизации клеток в нем. При этом учтена необходимость унификации выбранных материалов и технологий приготовления заявляемого композитного матрикса с целью развития соответствующих гибких технологий, обеспечивающих биологический, технический и коммерческий успех.

Для достижения указанного технического результата предлагается:

Композитный матрикс для иммобилизации клеток в тканеподобной биоискусственной клеточной системе, характеризующийся:

- жидко-волокнистым субстратом для заселения животными клетками, состоящим из гидрофилизированного клубка полимерных волокон с диаметром волокон менее 5 мкм, полученных методом электроформования,

- формирующим каркасом из биорезорбируемого материала с толщиной прутков 200-500 мкм при этом клубок полимерных волокон размещен в объеме охватываемым каркасом.

Также предлагается способ пространственной трансформации композитного матрикса в процессе иммобилизации клеток, характеризующийся тем, что с помощью формирующего каркаса производится сбор волокон жидко-волокнистого субстрата до образования плотного волокнистого матрично-клеточного блока.

Возможны следующие предпочтительные варианты:

Композитный матрикс может содержать питающие и/или дренажные трубки системы внешнего питания, которые являются частью каркаса.

Сбор жидко-волокнистого субстрата осуществляется посредством трансформации каркаса за счет использования элементов каркаса в виде поршня с отверстиями.

Сбор жидко-волокнистого субстрата осуществляется частичным сливом культуральной жидкости.

Сбор жидко-волокнистого субстрата осуществляется посредством трансформации каркаса при частичном сливе культуральной жидкости.

В заявляемом изобретении осуществляется композитный подход: создаются жидко-волокнистый субстрат для клеток и каркас для обеспечения макроскопических геометрических и механических характеристик матрично-клеточного блока как целого;

иммобилизация клеток осуществляется поэтапно, в ходе приготовления матрично-клеточного блока;

вся заявляемая композиция допускает применение гибких технологий с использованием соответствующей технологической и контрольной аппаратуры, поэтому возможно унифицирование всех конструктивных и технологических решений заявляемого композитного матрикса, учитывающих функциональное многообразие создаваемых тканеподобных БИКС. Это является необходимым условием, определяющим коммерческий успех при реализации заявляемого изобретения.

Совокупность приведенных выше существенных признаков приводит к тому, что:

- Создается композитный матрикс, который состоит из жидко-волокнистого субстрата, размещаемого на силовом формирующем каркасе.

- Жидко-волокнистый субстрат и формирующий каркас связаны пространственно и механически, но при этом выполняют разные функции. Субстрат обеспечивает существование и функционирование клеточной компоненты. Каркас обеспечивает форму, мезо-макроструктуру, механические свойства и прочность матрикса как целого. Разделение функций жидко-волокнистого субстрата и формирующего каркаса позволяет оптимизировать клеточные и конструкционные параметры матрично-клеточного блока независимым образом.

- За счет размещения на каркасе в суспензии клеток в культуральной жидкости малоплотного клубка волокон с большими межволоконными зазорами клетки равномерно заполняют объем жидко-волокнистого субстрата и иммобилизуются на волокнах.

- Перемещением элементов формирующего каркаса в культуральной жидкости, и/или ее управляемым сливом, осуществляется контролируемое сближение волокон, при этом образуется матрично-клеточный блок с оптимизированными межволоконными зазорами, обеспечивающими необходимое межклеточное взаимодействие при достаточной обменной перфузии, питающей культуральной среды.

- Имеется возможность технологически доступными методами регулировать в широком диапазоне форму, структуру, размеры матрикса, равно как и материал, диаметр, межволоконные расстояния и ориентировку тонких волокон субстрата в жидкости.

- Арматурные прутья и сетки каркаса позволяют реализовать возможность изготовления слоистых волоконно-клеточных систем, которые трехмерно моделируют эпителиальные ткани, базальные мембраны, строму, сосуды живой ткани.

- Диаметр и материал волокон в субстрате, независимо от их механических параметров, могут выбираться оптимальными для иммобилизации и последующих функций клеток.

- Сетка и прутья арматуры каркаса могут, независимо от субстрата, оптимизироваться для выполнения конкретных задач как при создании клеточного имплантата, так и для создания сложных многослойных матрично-клеточных блоков при in vitro моделировании процессов в живой ткани.

- При использовании композитного матрикса в качестве имплантата, с клетками или без них, для целей регенеративной медицины, он может быть связан с экстракорпоральными источниками питания и устройствами дренажа по соединительным трубкам, укрепленным на формирующем каркасе заявляемого композитного матрикса.

Краткое описание чертежей.

На фиг. 1 показана схема приготовления клеточной композиции на скручиваемом листовом матриксе с иммобилизованными на нем клетками представленная в заявке US 20110293685 А1.

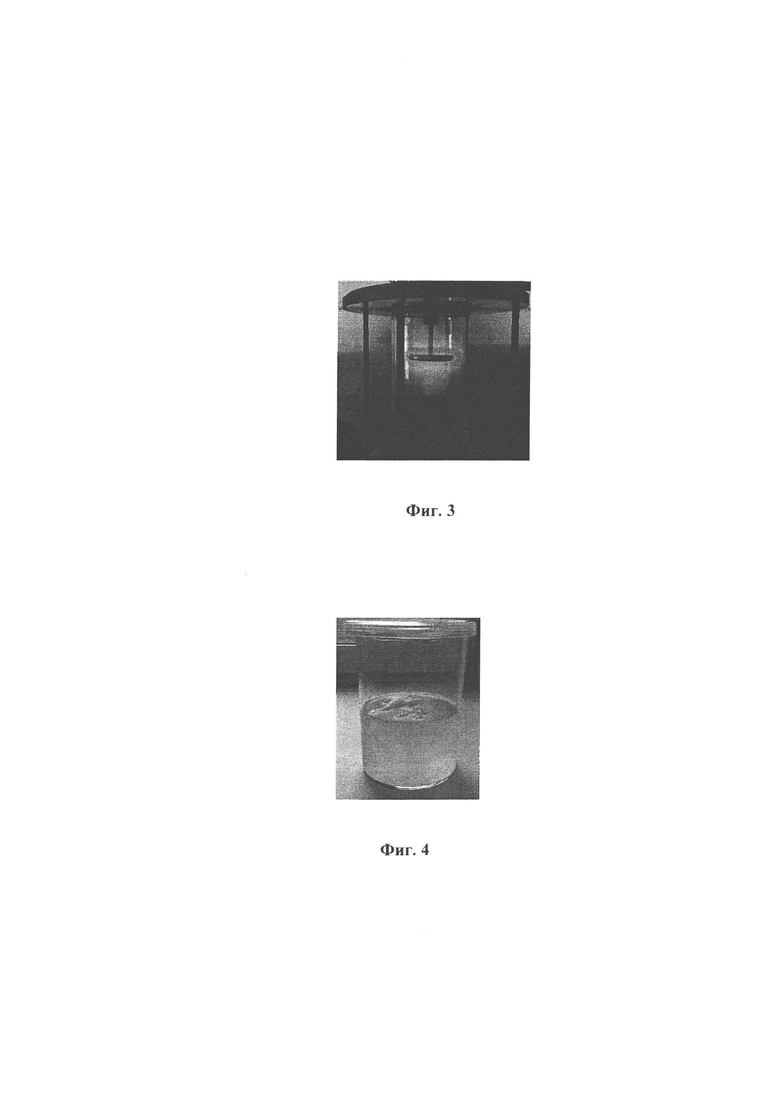

На фиг. 2 показан малоплотный клубок длинных тонких полимерных волокон, образующийся в межэлектродном пространстве из-за неустойчивости движения волокна в процессе электроформования. Размер клубка ~50-100 мм.

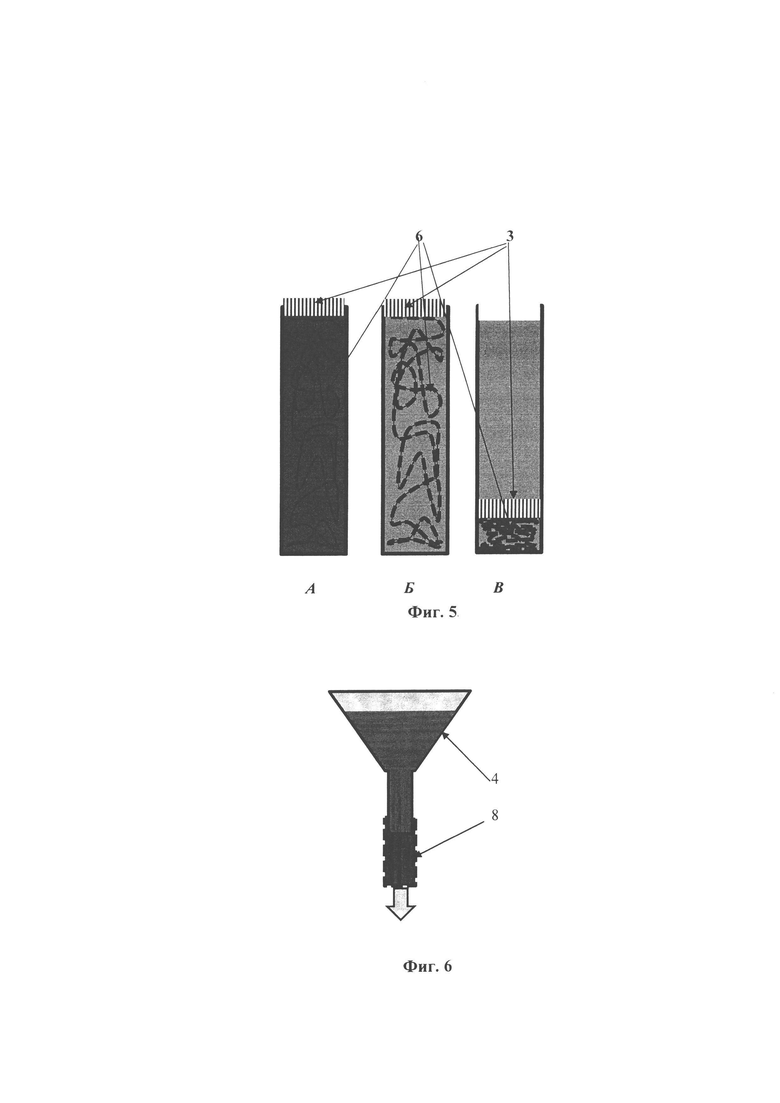

На фиг. 3 показана гидрофилизация клубка в плазме частотно-импульсного тлеющего разряда.

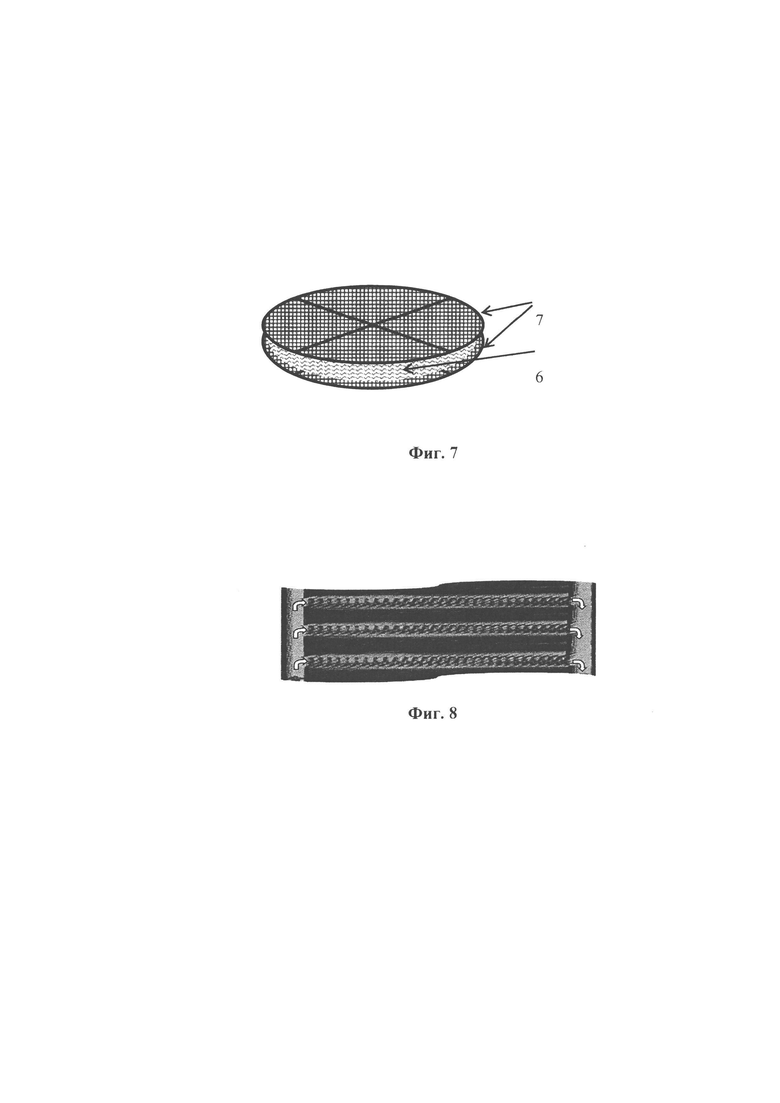

На фиг. 4 показан малоплотный клубок, затопленный в воде после плазменной гидрофилизации. Получен исходный жидко-волокнистый субстрат для клеток.

На фиг. 5 показана схема пространственной трансформации жидко-волокнистого субстрата при создании матрично-клеточного блока, A-сосуд с клеточной суспензией в культуральной жидкости) и с жидко-волокнистым субстратом 6. Б-клетки иммобилизовались на волокнах субстрата 6. В - матрично-клеточный блок после сбора, уплотнения, субстрата 6 с иммобилизованными клетками. Цифрами обозначены:

3 - перемещаемый поршень-каркас с отверстиями;

6 - жидко-волокнистый субстрат

На фиг. 6 схематически показан способ пространственной трансформации субстрата сливом части культуральной жидкости при сохранении формы каркаса. Цифрами обозначены:

4 - корпус биореакторной камеры;

8 - цилиндрический каркас.

На фиг. 7 показана схема дискового композитного матрикса с плоским слоем жидко-волокнистого субстрата, ограниченным каркасом и сеткой (элементы каркаса условно раздвинуты). Цифрами обозначены:

7 - элементы формирующего кольцевого каркаса с сеткой;

6 - жидко-волокнистый субстрат.

На фиг. 8 показана схема канального структурирования жидко-волокнистого субстрата применением каркаса в виде спиральных вставок, локально распирающих субстрат при его объемной трансформации. Стрелками показано направление потоков культуральной жидкости.

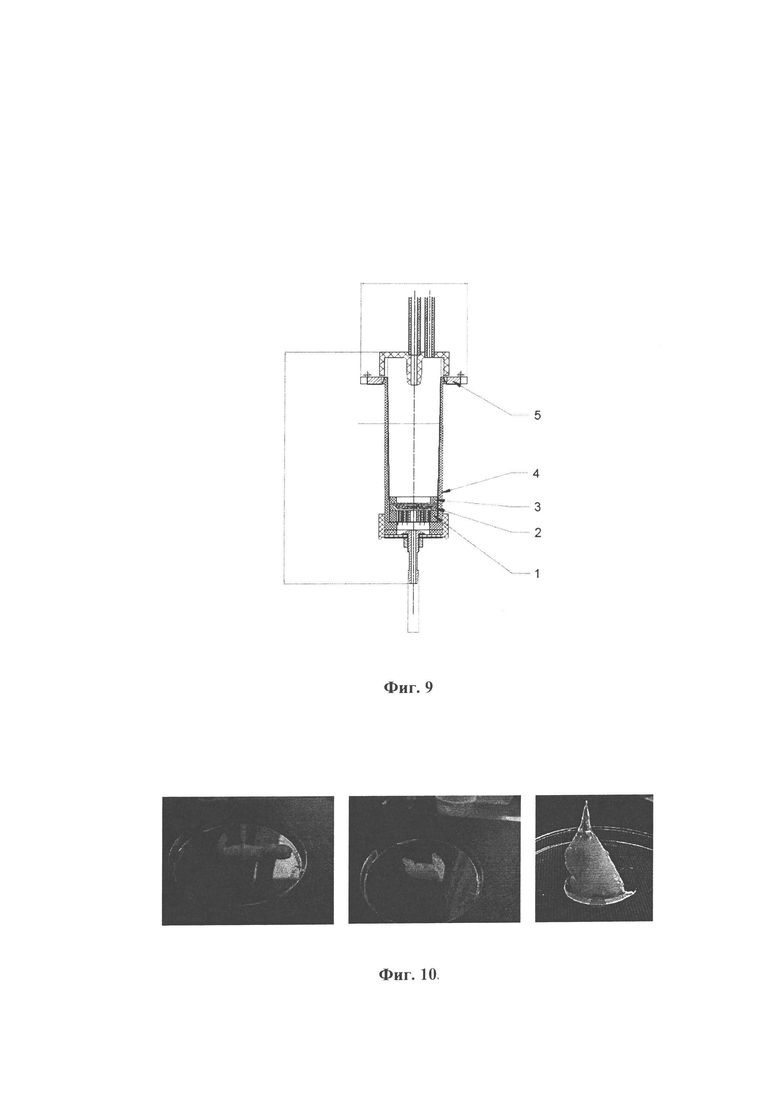

На фиг. 9 приведен пример конструктивного исполнения варианта устройства КЖК. Цифрами обозначены:

1 - круговая вставка; 2 - кольцо с сетчатым дном; 3 - поршень-каркас; 4 - корпус биореакторной камеры; 5 - верхняя крышка.

На фиг. 10 показаны фотографии блоков жидко-волокнистого субстрата, удерживающих воду. Диаметр чашки 80 мм.

Осуществление и примеры реализации изобретения, методы и технологии, использованные для достижения указанного технического результата.

Заявленное решение позволяет обеспечивать объемное заселение трехмерного, геометрически сформированного матрикса клетками, взвешенными в культуральной жидкости, в которую погружен матрикс. При разработке тканеподобных клеточных систем на основе моноблочного матрикса возникает комплекс требований, противоречащих друг другу. Тонкая структура, высокая пористость материала моноблочного матрикса, необходимая для эффективной иммобилизации, дальнейшего развития и функционирования клеток в моноблочном матрично-клеточном блоке, затрудняет решение проблем механической прочности клеточного имплантата. Эти требования противоречивы.

Для реализации заявляемого изобретения предлагается новая совокупность конструктивно-технологических решений, выполняемых поэтапно:

* Создание технологией электроформования малоплотного клубка полимерных волокон с межволоконными зазорами, допускающими проникновение клеток внутрь объема клубка волокон в культуральной жидкости.

* Изготовление силового формирующего каркаса в исходной форме для размещения в нем клубка волокон в культуральной жидкости и последующей пространственной трансформации клубка.

* Плазменная гидрофилизация волокон в частотно-импульсном тлеющем газовом разряде.

* Последующее погружение гидрофилизованного малоплотного клубка волокон в культуральную жидкость с формирующим каркасом и создание тем самым жидко-волокнистого субстрата, связанного с формирующим каркасом, и имеющего большие межволоконные зазоры.

* Однородное по объему заселение волокон субстрата адгерентными клетками, взвешенными в культуральной жидкости.

* Сбор, с помощью формирующего каркаса, заселенных клетками волокон с образованием плотного волокнистого матрично-клеточного блока, имеющего необходимые биологические, геометрические, структурные и прочностные характеристики.

Вышеуказанные технологические процессы реализуются в широком диапазоне параметров и материалов биоискусственных клеточных систем, применяемых в области клеточных технологий, тканевой инженерии, регенеративной медицины, биофармакологии.

Получение малоплотного клубка полимерных волокон.

Для получения жидко-волокнистого субстрата приготавливается малоплотный клубок полимерных волокон. Известна и широко используется технология электроформования, в которой полимерное волокно микронной или субмикронной толщины формируется из раствора полимера неоднородным электрическим полем высокой напряженности, создаваемым игольчатым электродом. Обычно в технологиях электроформования получаемое волокно собирается на электроде-коллекторе в виде нетканого волокнистого материала.

В заявляемом способе применяется метод электроформования волокна, в котором параметры технологического процесса подобраны так, что получаемое волокно не собирается на электроде-коллекторе, а формирует в межэлектродном пространстве в воздухе клубок, с плотностью упаковки ≤0,1% из волокон диаметром ≤5,0 мкм с длиной, значительно большей 1000 диаметров волокна.

Для этого применяются два высоковольтных источника с положительным и отрицательным выходным напряжением. Для дозировки растворов взяты шприцевые насосы, а в качестве форсунок - капилляры с перепадом давления 10 мм вод. ст.в рабочем режиме. Межэлектродное расстояние 50-80 см, позволяющее получить волокна без липкости. Производительность (по раствору) для (+) и (-) источников подбираются в зависимости от свойств полимерной системы и необходимого диаметра волокна.

Фотография клубка приведена на Фиг. 2. Волокна в клубке хаотически изогнуты и хаотически ориентированы в пространстве. Характерный размер клубка 50÷100 мм, масса 50÷100 мг. Объем вещества волокна в клубке составляет примерно тысячные доли объема, занимаемого клубком. Для волокон диаметром 4÷5 мкм, межволоконное расстояние в клубке оценивается как ~50 мкм. Длинные волокна в таком клубке слабо связаны друг с другом, в отличие от волокнистых материалов, собираемых на поверхности электрода-коллектора.

Изготовление формирующего каркаса

Для обеспечения необходимых технологических операций с жидко-волокнистым субстратом заранее приготавливается арматурно-сетчатый формирующий каркас. Он определяет геометрические и прочностно-механические параметры имплантируемого матрично-клеточного блока. Формирующий каркас может включать в себя диффузионно-пористые трубки керна для питания и дренажа жидко-волокнистого субстрата. Его прочность должна быть достаточной для поддержания формы имплантата в ходе хирургических операций и при дальнейшем нахождении в организме-реципиенте.

Формирующий каркас изготавливается из биорезорбируемого материала, в виде, например, объемной арматуры из полимерных прутков толщиной в диапазоне 200-500 мкм. В его конструкции должна быть предусмотрена возможность пространственной трансформации и монтажа арматуры для выполнения последующих операций сбора волокон субстрата в культуральной жидкости с клетками, или без них. Конструкция и технология изготовления формирующего каркаса могут быть различными в зависимости от конкретной цели имплантата.

Возможны реализации матрикса с питающими и дренажными трубками системы внешнего питания, которые являются частью каркаса.

Гидрофилизация клубка волокон в плазме газового разряда.

После получения малоплотного клубка, для иммобилизации клеток на его волокнах, клубок надо ввести в культуральную жидкость. Если волокно смачивается культуральной жидкостью, то силами поверхностного натяжения клубок втягивается в нее и тонет в ней. Существуют различные способы гидрофилизации поверхности волокна. В заявляемом решении гидрофилизация поверхности волокна в клубке осуществляется путем плазменной обработки клубка в слаботочном частотно-импульсном тлеющем газовом разряде низкого давления. В данном конкретном случае источником электропитания разряда служит частотно-импульсный генератор 12 кВ, 30 мА, применяемый для питания электроразрядных неоновых трубок. Длительность обработки 10÷15 мин при давлении воздуха в разрядной камере 1÷10 Па. Фотография процесса плазменной гидрофилизации представлена на Фиг. 3.

Получение жидко-волокнистого субстрата.

Подготовленный формирующий каркас вводится в объем с культуральной жидкостью. После плазменной гидрофилизации клубок волокон самопроизвольно погружается в культуральную жидкость в объеме, охватываемом каркасом. Образуется жидко-волокнистый субстрат 6 для клеток. Фотография жидко-волокнистого субстрата в воде представлена на Фиг. 4.

Заселение жидко-волокнистого субстрата клетками.

В зависимости от назначения имплантата, полученный волокнистый субстрат может быть заселен клетками, которые предстоит имплантировать. Необходимое количество клеток, их вид и биологические характеристики зависят от биомедицинских требований к имплантату. Они могут существенно различаться. Во всяком случае, клетки размещают в культуральной жидкости в виде однородной суспензии при соблюдении необходимых биохимических условий. В начальный момент, волокна малоплотного субстрата, погруженного в культуральную жидкость со взвешенными клетками, находятся на расстояниях друг от друга, в среднем, много больших, чем эффективные размеры клеток. Поэтому взвешенные клетки заполняют объем жидко-волокнистого субстрата и иммобилизуются на волокнах равномерно.

Уплотнение жидко-волокнистого субстрата трансформацией каркаса и частичным сливом культуральной жидкости.

После получения исходного жидко-волокнистого субстрата и заселения его волокон клетками, жидко-волокнистый субстрат пространственно трансформируют в культуральной жидкости, собирая волокна контролируемым образом. Процесс уплотнения субстрата производят в камере с культуральной жидкостью с помощью заранее приготовленного формирующего каркаса. Расстояние между волокнами при этом уменьшается, исходный малоплотный субстрат превращается в плотный субстрат с иммобилизованными в нем клетками. Объединенные в культуральной жидкости, жидко-волокнистый субстрат и формирующий каркас с трубчатым керном или без него составляют заявляемый композитный матрикс.

Возможны различные варианты уплотнения субстрата.

Пример операции уплотнения жидко-волокнистого субстрата сбором волокон схематически показан на Фиг. 5.

Здесь А-сосуд с клеточной суспензией в культуральной жидкости и с жидко-волокнистым субстратом 6. Б-клетки иммобилизованы на волокнах субстрата. В-матрично-клеточный блок после сбора субстрата с иммобилизованными клетками. Для сбора субстрата использован перемещаемый поршень-каркас с отверстиями 3, пропускающими культуральную жидкость. Полный объем культуральной жидкости в сосуде не изменился.

Возможны и другие способы пространственной трансформации субстрата, например, сливом части культуральной жидкости при сохранении формы каркаса. Схематически это показано на Фиг. 6. Здесь корпус биореакторной камеры 4 представляет собой воронку. С ней соединен цилиндрический каркас 8. Жидко-волокнистый субстрат, размещенный исходно в конусной части воронки, при сливе культуральной жидкости перемещается вместе с ней в арматурную часть каркаса, уплотняясь при этом. Волокна субстрата длинные. Арматурная решетка удерживает их внутри каркаса, а излишек культуральной жидкости уходит, как показано стрелкой.

Значимость разделения функций субстрата и формирующего каркаса в композитном матриксе.

Жидко-волокнистый субстрат, в зависимости от назначения тканеподобной БИКС, должен принимать разную форму и может быть многослойным. В заявляемом способе и матриксе эти требования реализуются с помощью формирующего каркаса. Необходимость каркаса возникает по следующим причинам.

Жидко-волокнистый субстрат, приготовленный в культуральной жидкости из малоплотного клубка длинных полимерных волокон, имеет механические характеристики, подобные характеристикам распушенной хлопковой ваты в воде. Фактически, среда длинных тонких волокон в сосуде с жидкостью - это облако отдельных тонких волокон большой длины, ограниченное стенками сосуда и свободной поверхностью жидкости, если поверхность имеется. Тонкие волокна в клубке практически не связаны друг с другом фиксирующими контактами. Иммобилизация клеток на волокнах не изменяет ситуации.

В известной электроформованной нетканой структуре из волокон, применяемой в качестве матрикса в заявке US 20110293685 А1, волокна фактически зафиксированы в точках межволоконного контакта. Фиксация происходит при формировании волокнистого слоя на электроде-коллекторе. Этим определяются форма, структура и механические характеристики матрикса из нетканого материала. Этим же определяются и трудности с объемным, трехмерным, заселением матрикса клетками.

Напротив, в жидко-волокнистом субстрате заявляемого матрикса, взаимодействие волокон слабое, взаимная адгерентность волокон мала. Фактически, трение между волокнами жидкое, и это радикально изменяет ситуацию. Волокна в жидкости могут перемещаться относительно друг друга. Малоплотный клубок, погруженный в смачивающую жидкость, можно легко деформировать - вытягивать, стягивать, скручивать и т.д., с помощью простейших приспособлений. Клетки, иммобилизованные на волокнах, будут следовать за волокнами, если деформацию субстрата выполнять достаточно аккуратно.

В заявляемом композитном матриксе, который располагается в устройстве КЖК, для формования жидко-волокнистого субстрата нужной геометрии и размеров, применяется формирующий каркас - арматура и сетки. Редкая сетка нужна, в том числе, для удержания волокон от проскальзывания между арматурными «прутьями» каркаса. Конструктивные решения композитного матрикса с каркасом могут быть различными.

В заявляемом композитном матриксе жидко-волокнистый субстрат и формирующий каркас связаны пространственно и механически, но при этом выполняют разные функции. Субстрат обеспечивает существование и функционирование клеточной компоненты. Каркас обеспечивает форму, мезо-макроструктуру, механические свойства и прочность матрикса как целого. Кроме того, каркас обеспечивает гидравлическую связь клеток, иммобилизованных в субстрате, с питающими и дренажными трубками системы внешнего питания. Трубки являются составной частью формирующего каркаса.

Разделение функций субстрата и каркаса - важное качество композитного матрикса. Оно позволяет оптимизировать клеточные и конструкционные параметры матрично-клеточного блока независимым образом. Объединенные жидко-волокнистый субстрат и каркас определяют и структуру композитного матрикса, и его клеточные характеристики как единого целого.

Варианты геометрии композитного матрикса

В рассматриваемом композитном матриксе возможны различные варианты геометрии: слой волокон, пучок волокон, клубок волокон и их комбинации. На Фиг. 7 в качестве примера схематически представлен композитный матрикс с плоским дисковым слоем жидко-волокнистого субстрата, который ограничен каркасом и сеткой. Диаметр блока ~10-20 мм, толщина ~3-5 мм.

Структурирование жидко-волокнистого субстрата в композитном матриксе.

В тканеподобных клеточных средах объемная концентрация животных клеток должна быть близкой к таковой в живой ткани, то есть ~ >108 клеток/см3. Образующиеся в жидко-волокнистом субстрате новые клетки и внеклеточный матрикс уменьшают межволоконные зазоры. В этом случае, при расходе культуральной жидкости, требуемом для питания плотной клеточной среды, уменьшение поперечных размеров зарастающих клетками пор, по которым прокачивается культуральная жидкость, первым делом приведет к увеличению сдвиговых сил, действующих на клетки, иммобилизованные в зоне каналов-пор. Это затруднит локализацию новых клетки и отростков внеклеточного матрикса, образующихся в субстрате.

Выход может быть найден путем канального мезо-структурирования жидко-волокнистого субстрата с помощью каркаса, на котором размещен субстрат. Канальное структурирование жидко-волокнистого субстрата может быть осуществлено на стадии приготовления матрично-клеточного блока, например, применением элементов каркаса в виде спиральных вставок, распирающих субстрат, как показано на Фиг. 8. Число вставок, их диаметр и материал определяются требованиями клеточной компоненты тканеподобной БИКС.

Примеры реализации

Конструктивное выполнение варианта заявляемого композитного матрикса.

Простейший пример конструктивного исполнения варианта устройства КЖК с композитным матриксом показан на Фиг. 9.

В цилиндрический корпус биореакторной камеры 4, заполняемой культуральной жидкостью, загружают малоплотный клубок тонких длинных волокон и осуществляют его уплотнение с помощью поршня-каркаса 3. У поршня-каркаса сетчатое дно, прикрепленное к кольцу поршня-каркаса.

Как и на Фиг. 5, поршень-каркас может свободно опускаться вниз до упора в кольцо 2 с коническим внутренним отверстием. При этом он уплотняет субстрат, заводя его в коническое отверстие кольца 2, и удерживает его там в дальнейшем. Кольцо 2 также имеет сетчатое дно, которым оно примыкает к перфорированной круговой вставке 1, Верхняя крышка камеры 5 и днище камеры имеют патрубки для залива, слива и замены культуральной жидкости. Этим схема устройства КЖК на Фиг. 9 отличается от схемы на Фиг. 5. Степень объемного уплотнения субстрата определяется отношением начальной высоты клубка к высоте кольца 2, равной высоте уплотненного жидко-волокнистого субстрата. Дополнительные приспособления в виде нитей, соединяющих узел 1, 2, 3 с верхней крышкой 5, позволяют вынимать узел 1, 2, 3 из камеры для дальнейших операций, необходимых при работе с клетками.

Ориентировочно внутренний диаметр реакторной камеры 10-30 мм, высота ~50 мм. Высота субстрата 3-5 мм. Оценочно, для субстрата диаметром 30 мм, высотой 3 мм, из волокна диаметром 5 мкм и суммарной массы полимерного волокна 50 мг, среднее значение величины межволоконного зазора составляет ~40 мкм.

Смена культуральной жидкости в камере 4 с жидко-волокнистым субстратом проточная, через верхний и нижний патрубки. Сливом жидкости через нижний патрубок можно осуществлять уплотнение субстрата без поршня-каркаса 3. При сливе культуральная жидкость, смачивающая субстрат, удерживается в нем, если суммарный объем субстратного волокна, имеющего диаметр ~ 4-5 мкм, превышает примерно ~ >3% от объема отверстия в кольце 2. Удержание жидкости связано с ее поверхностным натяжением и упругостью волокон субстрата.

Конкретная технология создания малоплотного клубка волокон методом электроформования.

Малоплотный клубок длинных тонких волокон с необходимыми массой, размерами, с заданными диаметром и материалом волокон создается методом электроформования волокон. Для получения жидко-волокнистых структур с малой плотностью упаковки используется метод электроформования без коллекторного электрода. В опытах применялись два высоковольтных источника Spellman с положительным и отрицательным выходным напряжением. Для дозировки растворов взяты шприцевые насосы, а в качестве форсунок - капилляры с перепадом давления 10 мм вод. ст.в рабочем режиме. Расстояние между высоковольтными электродами 80 см. Величины производительности и напряжения были подобраны таким образом, чтобы образование клубка волокон происходило в центральной части межэлектродного пространства.

Производительность (по раствору) для (+) источника 10 см3/ч, напряжение 21,5 кВ; для (-) источника 5 см3/ч и 25,1 кВ, соответственно. Марка полимера: PLLA 40320 (D), состав раствора 8,5% в смеси хлороформ + этанол (90%-10%).

Особенности плазменной гидрофилизации поверхностей волокон в малоплотном клубке.

Для плазменной гидрофилизации поверхности полимерных волокон в малоплотном клубке, наиболее серьезной является проблема обеспечения пространственной однородности разряда в гетерогенной двухфазной среде и отсутствия его контракции, стягивания в узкий канал с высокой плотностью тока в нем. Пространственная неоднородность разрядного тока не должна локально перегревать волокна и разрушать структуру клубка. Разряд должен модифицировать только поверхность тонких волокон. Как известно, контракция и филаментация самостоятельных разрядов в плотной плазмообразующей среде это естественное свойство самостоятельного разряда, проявление его перегревной неустойчивости. Необходимы меры, предотвращающие контракцию разряда. Один из путей - применение частотно-импульсного тлеющего разряда в газе малого давления, когда время развития контракции самостоятельного разряда больше длительности импульса разрядного тока.

Для заявляемого матрикса реализована методика гидрофилизации малоплотных жидко-волокнистых композиций в вакуумном частотно-импульсном тлеющем разряде низкого давления (порядка нескольких Па). Источником электропитания разряда был промышленно выпускаемый частотно-импульсный генератор 12 кВ, 30 мА, применяемый для питания электроразрядных неоновых трубок. Длительность обработки не превышала 10 мин. Иллюстрация процессов плазменной обработки гидрофобного малоплотного клубка волокон, позволившей гидрофилизировать его и получить из него жидко-волокнистый субстрат, показаны на Фиг. 3, 4.

Характеристики жидко-волокнистого субстрата, удерживающего воду.

В заявляемом решении указан способ перевода исходного жидко-волокнистого субстрата в плотный субстрат. В этом способе уменьшается объем субстрата с иммобилизованными в нем клетками. Для этого культуральная жидкость свободно утекает из сосуда с субстратом, в котором производилась иммобилизация клеток. Слив жидкости осуществляют через малые отверстия (сетку) в дне сосуда. Волокна при этом остаются в объеме. Свободная поверхность жидкости оказывается верхней границей субстрата, поскольку упругость тонких длинных слабосвязанных волокон мала и силы поверхностного натяжения не дают им возможности разорвать верхний слой жидкости. Свободное истечение жидкости, происходящее под действием силы тяжести, прекращается, когда сила упругости волокон субстрата и сила поверхностного натяжения жидкости уравновешивают гравитационную силу.

Для иллюстрации этого свойства жидко-волокнистого субстрата, клубок полилактидных волокон массой Мƒ=78 мг для гидрофилизации обработан плазмой частотно-импульсного тлеющего разряда в стандартном режиме. Затем клубок погружен в воду, вынут из нее (длительность погружения 2 мин) и взвешен. Масса образовавшегося блока жидко-волокнистого субстрата с водой Mtot=2,940 г. При внешнем механическом воздействии блоки жидко-волокнистого субстрата с удерживаемой водой могут принимать, а затем удерживать, самую разнообразную форму, как показано на Фиг. 10. Поверхность всех блоков жидко-волокнистого субстрата с водой ограничена волокнами. Волокнистость образовавшегося субстрата ƒ=Mƒ/Mtot ~ 2,6%. Коэффициент водозахвата w, величина, обратная ƒ, оценивается как w ~ 37-38.

Таким образом, заявляемый композитный матрикс представляется перспективным для ряда клеточных систем, за счет того, что: появляется возможность регулирования его параметров, возможно трехмерное моделирование волоконно-клеточных систем, каркас может оптимизироваться в зависимости от задач и независимо от субстрата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРЕХМЕРНЫЙ БИОАКТИВНЫЙ НОСИТЕЛЬ ДЛЯ КУЛЬТИВИРОВАНИЯ ЖИВОТНЫХ КЛЕТОК И ТКАНЕЙ | 1992 |

|

RU2014359C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХМЕРНЫХ МАТРИЦ ДЛЯ ТКАНЕПОДОБНЫХ СТРУКТУР ИЗ КЛЕТОК ЖИВОТНОГО ПРОИСХОЖДЕНИЯ | 2008 |

|

RU2396342C1 |

| БИОКОМПОЗИТЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2500432C2 |

| МАТРИЦА ДЛЯ КУЛЬТИВИРОВАНИЯ КЛЕТОК | 2014 |

|

RU2571215C2 |

| СПОСОБ СОЗДАНИЯ И ПРИМЕНЕНИЯ МИЦЕЛИАЛЬНЫХ СКАФФОЛДОВ | 2022 |

|

RU2805473C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ИММОБИЛИЗОВАННОГО ПРЕПАРАТА БАКТЕРИАЛЬНЫХ КЛЕТОК С АКТИВНОСТЬЮ АМИЛАЗЫ И ЛИПАЗЫ | 2022 |

|

RU2804526C1 |

| СПОСОБ РАЗМНОЖЕНИЯ/ПОДДЕРЖАНИЯ НЕДИФФЕРЕНЦИРОВАННЫХ ГЕМОПОЭТИЧЕСКИХ СТВОЛОВЫХ КЛЕТОК ИЛИ КЛЕТОК-ПРЕДШЕСТВЕННИКОВ (ВАРИАНТЫ), СПОСОБ ПРИГОТОВЛЕНИЯ КОНДИЦИОНИРОВАННОЙ СРЕДЫ СТРОМАЛЬНЫХ КЛЕТОК, СПОСОБ ТРАНСПЛАНТАЦИИ НЕДИФФЕРЕНЦИРОВАННЫХ ГЕМОПОЭТИЧЕСКИХ СТВОЛОВЫХ КЛЕТОК ИЛИ КЛЕТОК-ПРЕДШЕСТВЕННИКОВ (ВАРИАНТЫ) | 2000 |

|

RU2249039C2 |

| СПОСОБ ИММОБИЛИЗАЦИИ ОСТЕОГЕННЫХ СТРОМАЛЬНЫХ СТВОЛОВЫХ КЛЕТОК КОСТНОГО МОЗГА | 2006 |

|

RU2329055C2 |

| КОНДИЦИОНИРОВАННАЯ СРЕДА И КОМПОЗИЦИИ НА ОСНОВЕ ВНЕКЛЕТОЧНОГО МАТРИКСА ИЗ КЛЕТОК, КУЛЬТИВИРОВАННЫХ В ГИПОКСИЧЕСКИХ УСЛОВИЯХ | 2010 |

|

RU2631488C2 |

| СПОСОБ ПОВЫШЕНИЯ РЕГЕНЕРАЦИОННОГО ПОТЕНЦИАЛА ИМПЛАНТАТОВ ДЛЯ ВОССТАНОВИТЕЛЬНОЙ ХИРУРГИИ СОЕДИНИТЕЛЬНОЙ ТКАНИ | 2014 |

|

RU2561830C1 |

Группа изобретений относится к области тканевой инженерии и биотехнологий и может быть использована для культивирования животных клеток в составе биоискусственных клеточных систем для клеточных технологий, тканевой инженерии, регенеративной медицины, биофармакологии. Жидко-волокнистый субстрат, состоящий из гидрофилизованного клубка полимерных волокон, полученных методом электроформования, диаметр волокон менее 5 мкм, арматурно-сеточного формирующего каркаса из биорезорбируемого материала с толщиной прутков 200-500 мкм. При этом клубок полимерных волокон размещен в культуральной жидкости со взвешенными клетками в объеме, охватываемом элементами каркаса. Смещением элементов формирующего каркаса и/или частичным сливом культуральной жидкости производится сбор волокон жидко-волокнистого субстрата с иммобилизованными клетками до образования плотного волокнистого матрично-клеточного блока. Группа изобретений обеспечивает достижение технического результата, заключающегося в создании плотного композитного матрикса из жидко-волокнистого субстрата с формирующим каркасом, и объемное заселение матрикса животными клетками за счет поэтапного процесса иммобилизации клеток. 2 н. и 5 з.п. ф-лы, 10 ил.

1. Композитный матрикс для иммобилизации клеток в тканеподобной биоискусственной системе, характеризующийся жидко-волокнистым субстратом, состоящим из гидрофилизованного клубка материала волокон с диаметром волокон менее 5 мкм, полученных методом электроформования, и формирующим каркасом из биорезорбируемого материала с толщиной прутков 200-500 мкм, при этом клубок полимерных волокон размещен в культуральной жидкости в объеме, охватываемом каркасом.

2. Композитный матрикс по п. 1, отличающийся тем, что он содержит питающие и/или дренажные трубки системы внешнего питания, которые являются частью каркаса.

3. Композитный матрикс по п. 1, отличающийся тем, что он содержит, по крайней мере, один подвижный элемент каркаса в виде поршня с отверстием.

4. Способ пространственной трансформации композитного матрикса по любому из пп. 1-3 в процессе иммобилизации клеток, характеризующийся тем, что с помощью смещения элементов формирующего каркаса в культуральной жидкости производят сбор волокон жидко-волокнистого субстрата до образования плотного волокнистого матрично-клеточного блока.

5. Способ по п. 4, отличающийся тем, что сбор волокон жидко-волокнистого субстрата осуществляют при частичном сливе культуральной жидкости.

6. Способ по п. 4, отличающийся тем, что сбор волокон жидко-волокнистого субстрата осуществляют посредством смещения подвижных элементов каркаса.

7. Способ по пп. 4, 6, отличающийся тем, что для сбора волокон жидко-волокнистого субстрата используют подвижный элемент каркаса в виде поршня с отверстием.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Токарный резец | 1924 |

|

SU2016A1 |

| БИОРЕЗОРБИРУЕМЫЙ БИОЛОГИЧЕСКИЙ МАТРИКС ДЛЯ ЗАМЕЩЕНИЯ ДЕФЕКТОВ КОСТНОЙ ТКАНИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2665962C1 |

Авторы

Даты

2022-02-04—Публикация

2021-04-30—Подача