Изобретение относится к технологии получения сульфокатионитов сульфированием каменных углей для деминерализации воды на тепловых электростанциях и котельных установках.

Использование сорбентов на основе угля в качестве средства деминерализации воды вызывает экономически оправданный интерес.[G.S. Simate, N. Maledi, A. Ochieng. S. Ndlovu, J. Zhang, L.F. Walubita. Coal-based adsorbents for water and wastewater treatment. // Journal of Environmental Chemical Engineering. 2016. V. 4. P. 2291-2312]. Известен способ получения сульфоугля (патент РФ 2213693 С1, 2002) путем обработки олеумом бурого угля, имеющего фракционный состав 0,25-1,25 мм, в соотношении 3-3,5:1 (олеум: бурый уголь) при температуре 50-10°С и продолжительности обработки не более 1 часа. Способ позволяет получить обменную емкость до 300 мг-моль/дм3 (миллимолей однозарядных катионов на дм3 сульфоугля).

Известен способ получения сорбента из бурого угля (патент RU 2508248 С1, 2012), отличающийся тем, что измельчение бурого угля проводят до кусков размером 50±25 мм, после этого измельченный уголь подвергают пиролизу с получением карбонизата, затем карбонизат измельчают до кусков размером 2,5±0,5 мм и проводят его термическую обработку водяным паром с получением активированного карбонизата, полученный активированный карбонизат обрабатывают дихлорэтаном, после чего производят обработку олеумом. Оптимальное значение сорбционной обменной емкости по СаСl2 достигнуто при соотношении активированный карбонизат: олеум 1:7 при температуре 70-90°С в течение 3-5 ч и равно 0,82 мг-экв/г (миллиэквивалентов катионов на грамм сухого сульфоугля). Изобретение относится к способам получения сорбентов для селективного извлечения ионов ртути из технологических растворов.

Общий недостаток всех сульфированных бурых углей, в том числе получаемых по патентам РФ 2213693, RU 2508248, состоит в том, что их нельзя использовать в процессах ионного обмена для деминерализации воды. Известно [C.J. Lafferty, M.D. Hobday, The use of low rank brown coal as an ion exchange material 1. Basic parameters and the ion exchange mechanism, Fuel 69 (1) (1990) 78-83], что они легко выщелачиваются и разрушаются, загрязняя воду.

Известен способ получения сульфоугля (патент РФ 2010000 С1, 1994) путем обработки каменного угля олеумом при температуре 110-140°С в течение 3-5 минут с последующей нейтрализацией, промывкой и сушкой полученного сульфоугля (прототип). Уголь используют в виде угольной крупки размером 0,7-4 мм. Обменная емкость получаемого таким образом сульфоуголя составляет 268-275 мг-моль/дм3. Недостатком прототипа является высокая температура обработки каменного угля и небольшая обменная емкость сульфоугля.

Известен способ получения сульфокатионита (патент SU 966003 А1, 1981), включающий сульфирование рядового донецкого угля олеумом. Уголь перед сульфированием обрабатывают 5-15% раствором хлорного железа. Обменная емкость сульфоуголя составляет 283 мг-моль/дм3. Недостатком является небольшая обменная емкость сульфоугля.

Задача настоящего изобретения состоит в получении сульфокатионита на основе каменных углей с увеличенной катионообменной емкостью по сильнокислотным группам, высокой механической прочностью и химической устойчивостью, большими факторами разделения в ряду катионов.

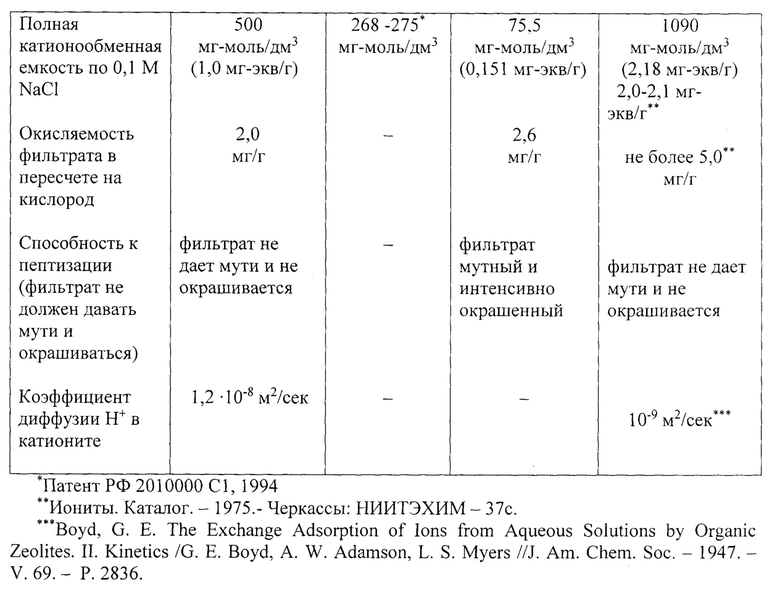

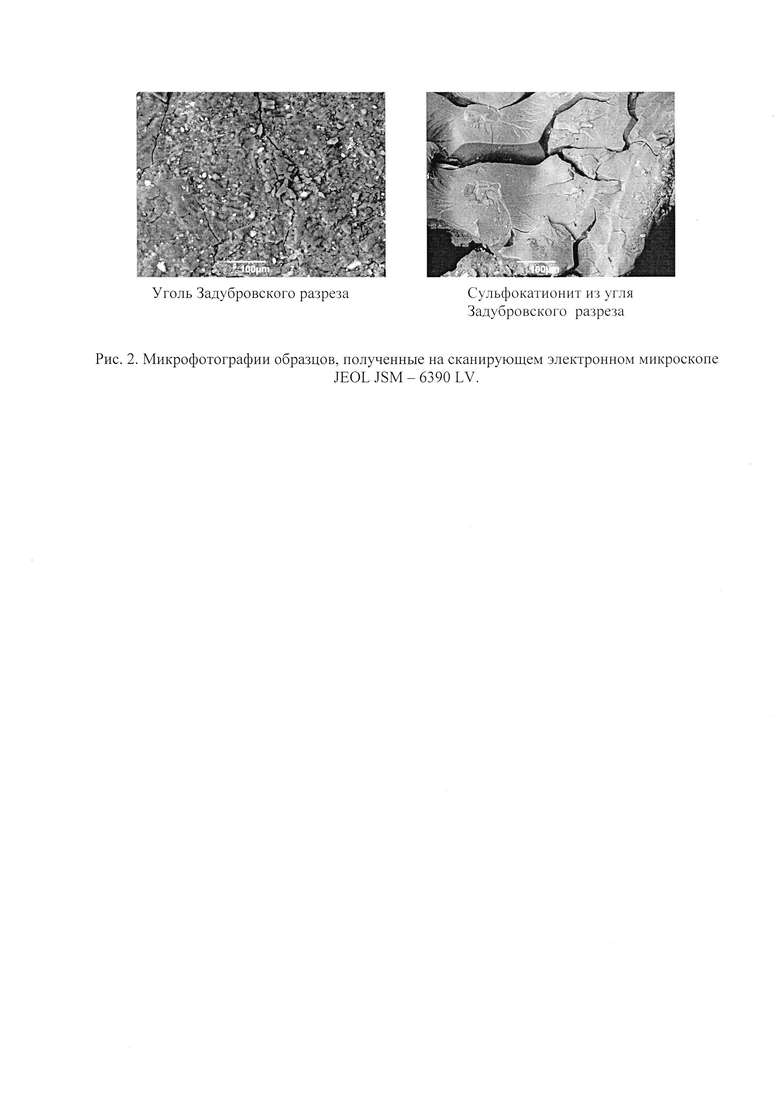

Технический результат заключается в том, что сульфирование концентрированной серной кислотой и олеумом длиннопламенных каменных углей (углей низкой степени углефикации) способствует протеканию реакций поликонденсации и превращению исходного угля в сульфоуголь, который имеет стекловидную гелеобразную структуру. При этом повышается химическая устойчивость и механическая прочность сульфоугля. Таким образом, полученные сульфоугли по характеристикам приближаются к гелевым поликонденсационным сульфокатионитам на основе синтетических смол. Технический результат достигается обработкой набухшего в дихлорэтане длиннопламенного каменного угля концентрированной серной кислотой, затем смесью концентрированной серной кислоты с олеумом при соотношении объемных частей 3:2 соответственно.

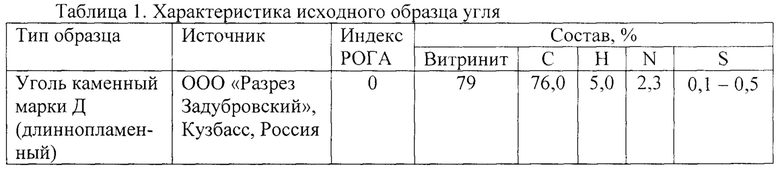

В качестве сырья для получения сульфокатионита использовался длиннопламенный каменный уголь Задубровского разреза Кузбасского угольного бассейна (таблица 1).

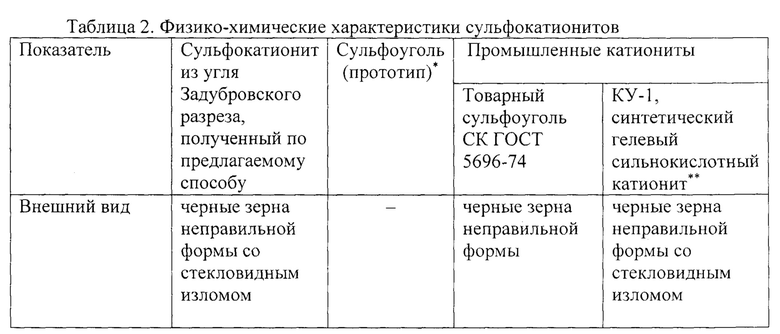

Получен сульфокатионит (сульфоуголь) с хорошими эксплуатационными характеристиками: катионообменная емкость сульфокатионита (сульфоугля) по сильнокислотным группам равна 1,0 мг-экв/г (500 мг-моль/дм3): сульфокатионит (сульфоуголь) имеет механическую прочность и химическую устойчивость (низкую окисляемость фильтрата). Большие факторы разделения в ряду катионов Н+, Na+ << Са2+ <Fe3+, возрастающие при уменьшении концентрации кальция, железа в растворе (рис. 1), обеспечивают глубокую деминерализацию воды при ее сорбционной очистке с применением сульфоугля.

Известно [Справочник химика 21. https://chem21.info/info/313534/], что обработка ароматических соединений концентрированной серной кислотой приводит к введению ионогенных сульфогрупп (-SO3H) в ароматические кольца по механизму электрофильного замещения и к протеканию реакций поликонденсации с образованием сульфоновых мостиков (мостиковых -SO2-групп), соединяющих соседние молекулы. Вероятно, сульфирование концентрированной серной кислотой и олеумом каменных углей низкой степени углефикации (длиннопламенных каменных углей) сопровождается реакциями поликонденсации, что способствует превращению исходного угля в сульфоуголь, который имеет стекловидную гелеобразную структуру (рис. 2).

После сульфирования набухшего в дихлорэтане длиннопламенного каменного угля Задубровского разреза концентрированной серной кислотой, затем смесью концентрированной серной кислоты и олеума получен сульфокатионит (сульфоуголь), по катионообменной емкости превосходящий прототип и товарный сульфоуголь по химической устойчивости и механической прочности. Физико-химические характеристики сульфокатионитов приведены в таблице 2.

Получен сульфокатионит на основе длиннопламенного каменного угля Задубровского разреза путем обработки угля концентрированной серной кислотой при массовом соотношении 1:9 соответственно, которую проводят дважды, при этом повторную обработку проводят сульфирующим агентом, содержащим концентрированную серную кислоту и олеум в соотношении объемных частей 3:2. Предварительно перед сульфированием уголь заливают дихлорэтаном для набухания. Используют серную кислоту с концентрацией 96%.

После каждой обработки продукт многократно промывают серной кислотой с последовательным снижением ее концентрации после каждого промывания.

Пример

10 г угля, имеющего фракционный состав 0,25-2 мм, заливали 50 мл дихлорэтана (ДХЭ) на 24 часа. Затем избыток ДХЭ сливали, добавляли 50 мл концентрированной серной кислоты (96%) и выдерживали 5 часов при 98°С. Сульфированный продукт отфильтровывали на воронке Бюхнера через стеклоткань с помощью вакуум-насоса, последовательно промывали 60, 40, 20, 10% растворами серной кислоты, а затем дистиллированной водой. Высушивали на воздухе 24 часа. Повторное сульфирование проводили сульфирующим агентом, состоящим из 3 объемных частей серной кислоты (96%) и 2 объемных частей олеума (25% свободного SO3 в серной кислоте) при 98°С в течение 5 часов. Полученный сульфокатионит (сульфоуголь) отфильтровывали на воронке Бюхнера через стеклоткань с помощью вакуум-насоса, промывали серной кислотой с последовательным снижением ее концентрации после каждого промывания, а затем дистиллированной водой. Получали 9,0 г сульфокатионита в пересчете на продукт, высушенный при 105°С до постоянной массы. Выход 90%. Катионообменная емкость сульфокатионита равна 1,0 мг-экв/г (500 мг-моль/дм3).

Сочетание вышеуказанных условий позволяет получать сульфокатионит с увеличенной катионообменной емкостью по сильнокислотным группам, высокой механической прочностью и химической устойчивостью, большими факторами разделения в ряду катионов Н+, Na+, Са2+, Fe3+. Катионообменная емкость сульфокатионита равна 1,0 мг-экв/г (500 мг-моль/дм3), что значительно больше величины, полученной при обработке каменного угля по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОУГЛЯ | 2002 |

|

RU2213693C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2012 |

|

RU2508248C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТА | 1995 |

|

RU2085561C1 |

| Способ получения сульфированного стирол-дивинилбензольного сополимера | 1982 |

|

SU1060627A1 |

| Способ выделения салициловой кислоты | 1975 |

|

SU559917A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОУГЛЯ | 1992 |

|

RU2010000C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТА | 1993 |

|

RU2050367C1 |

| Способ получения сульфированных асфальтенов (варианты) | 2021 |

|

RU2766217C1 |

| Способ получения сульфокатионита | 1981 |

|

SU966003A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛЬНОКИСЛОТНЫХ КАТИ | 1972 |

|

SU432161A1 |

Изобретение относится к технологии получения сульфокатионитов сульфированием длиннопламенных каменных углей для деминерализации воды на тепловых электростанциях и котельных установках. Способ осуществляют последовательным сульфированием набухшего в дихлорэтане длиннопламенного каменного угля концентрированной серной кислотой. Затем смесью концентрированной серной кислоты с олеумом при соотношении объемных частей 3:2 соответственно. Технический результат заявленного изобретения заключается в получении сульфокатионита с увеличенной катионообменной емкостью по сильнокислотным группам, высокой механической прочностью и химической устойчивостью, большими факторами разделения в ряду катионов. 2 ил., 2 табл., 1 пр.

Способ получения сульфокатионита на основе каменных углей (сульфоугля), отличающийся последовательным сульфированием набухшего в дихлорэтане длиннопламенного каменного угля концентрированной серной кислотой, затем смесью концентрированной серной кислоты с олеумом при соотношении объемных частей 3:2 соответственно.

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОУГЛЯ | 1992 |

|

RU2010000C1 |

| Способ получения сульфокатионита | 1981 |

|

SU966003A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОУГЛЯ | 2002 |

|

RU2213693C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2012 |

|

RU2508248C1 |

| 0 |

|

SU184450A1 | |

| БЕЗАЛКОГОЛЬНЫЙ НАПИТОК | 2008 |

|

RU2376896C1 |

Авторы

Даты

2024-07-29—Публикация

2023-09-20—Подача