Область техники, к которой относится предлагаемое изобретение

Предлагаемое изобретение относится к способу и установке для горячего производства металлической полосы.

В частности, предлагаемая установка обеспечивает возможность подачи на прокатную линию как тонких, так и обычных слябов согласно конкретным требованиям производства. Поэтому предлагаемые способ и установка позволяют осуществить следующие режимы работы:

- прокатка тонких слябов,

- прокатка обычных слябов,

- чередующаяся прокатка тонких и обычных слябов.

Здесь и далее в описании и формуле изобретения под термином «тонкий сляб» следует понимать сляб толщиной от 50 мм до 150 мм, предпочтительно - от 70 мм до 130 мм, а под термином «обычный сляб» следует понимать сляб толщиной от 160 мм до 300 мм, предпочтительно - от 180 мм до 250 мм.

Предпосылки создания предлагаемого изобретения

В отрасли известны установки для горячего производства металлической полосы, начиная с отливки слябов.

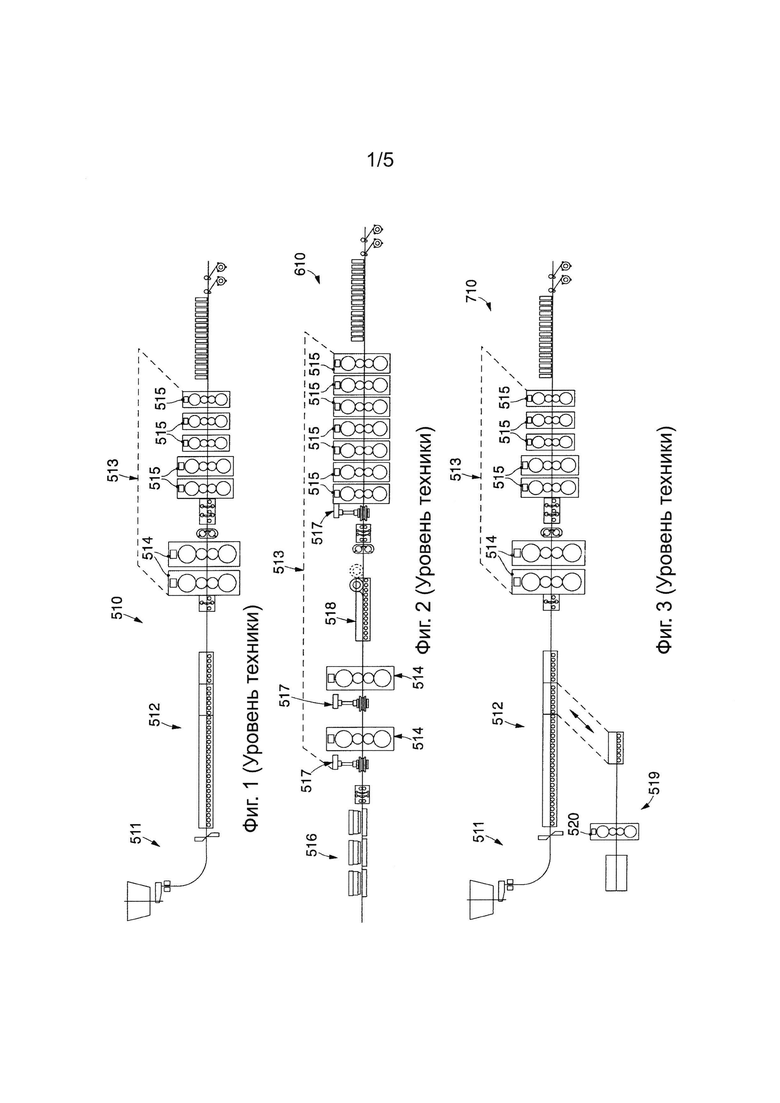

Один из примеров такой установки проиллюстрирован на фиг. 1 (обозначена в целом позицией 510).

Установка 510 содержит линию литья 511 тонких слябов и линию прокатки 513, которая находится за линией литья 511 на одной линии с последней. Сразу за линией литья 511 обычно установлена туннельная печь 512 для подогрева и/или поддержания температуры слябов перед их прокаткой на определенном уровне.

Линия прокатки 513 имеет черновые клети 514 и чистовые клети 515, которые расположены одна за другой и в которых толщину тонкого сляба постепенно уменьшают, чтобы получить, например, металлическую полосу.

Известно, что некоторые материалы, например, стали с определенными механическими и/или химическими свойствами, такие как легированные стали, сортовые стали, перитектические стали, нержавеющие стали, трудно поддаются отливке в тонкие слябы, их надо отливать с большей толщиной; например, с толщиной обычных слябов, и поэтому их нельзя обрабатывать с помощью устройств, подобных изображенному на фиг. 1.

На фиг. 2 проиллюстрирован другой пример установки (обозначена в целом позицией 610), пригодной для обработки обычных слябов. Эта установка имеет нагревательные печи 516, называемые также печами с шагающим балочным подом, предназначенные для нагрева до пригодной для прокатки температуры обычных слябов, имеющих температуру окружающего воздуха, например, доставленных со склада. За нагревательными печами 516 на одной линии с ними находится линия прокатки 513. Линия прокатки 513 содержит реверсивные черновые клети 514, чистовые клети 515 и устройства 517 для прокатки кромок, называемые также эджерами.

Кроме того, между черновыми клетями 514 и чистовыми клетями 515 может быть установлена моталка для намотки прокатанного продукта, вышедшего из черновой клети 514, и размотки и подачи его в чистовую клеть 515.

Известны также установки для производства полосы, обеспечивающие возможность обрабатывать как тонкие, так и обычные слябы, прокатываемые для получения полосы.

Один из примеров такой известной установки проиллюстрирован на фиг. 3 (обозначена в целом позицией 710), эта установка имеет линию литья 511 для тонких слябов, расположенную на одной линии с туннельной печью 512 и линией прокатки 513.

Линия прокатки 513 имеет черновые клети 514 и чистовые клети 515.

Установка 710 снабжена также вспомогательной линией прокатки 519, которая имеет прокатный узел 520, обеспечивающий возможность прокатывать обычные слябы, которые, будучи предварительно прокатаны с помощью прокатного узла 520, расположенного на вспомогательной линии прокатки 519, подвергают боковой подаче в туннельную печь 512 для дальнейшей прокатки в линии прокатки 513.

Такое решение повышает эффективность и производительность установки, однако оно сопряжено с очень громоздким оборудованием и большими экономическими затратами, а также его трудно применить к существующим установкам в рамках реконструкции и развития.

С другими примерами прокатных установок можно ознакомиться из документов US-B-6.941.636 и US-B-5.544.408.

Известен также документ JP2000317501, в котором описана установка для производства металлической полосы. Эта установка имеет первое устройство для непрерывного литья для отливки слябов средней толщины, с которым связано расположенное за ним прокатное устройство, обеспечивающее возможность прокатывать как тонкие слябы, так и слябы средней толщины, то есть, слябы толщиной больше 300 мм, до 400 мм и более. Между первым устройством для непрерывного литья и прокатным устройством установлена печь для поддержания температуры слябов средней толщины.

Кроме того, эта установка содержит второе устройство для непрерывного литья для отливки тонких слябов, которое автономно относительно первого устройства для непрерывного литья для отливки слябов средней толщины и не имеет непрерывного соединения с упомянутым прокатным устройством. А именно, второе устройство для непрерывного литья присоединено за нагревательной печью, независимой от упомянутой поддерживающей печи, и обеспечивает возможность нагревать тонкие слябы и поддерживать их температуру перед подачей их в прокатное устройство.

Чтобы обеспечить возможность подачи тонких слябов, эта известная установка требует увеличения длины линии между печью для поддержания температуры слябов средней толщины и узлом черновой прокатки, что влечет за собой такую проблему, как охлаждение сляба средней толщины, что может негативно сказаться на производственном процессе.

Эта известная установка, имеющая две независимые печи, не взаимодействующие между собой, имеет высокое энергопотребление, низкую гибкость эксплуатации и большие габариты. Поэтому есть потребность в усовершенствовании способа и установки для производства металлической полосы, которые были бы свободны хотя бы от одного из недостатков уровня техники.

Одна из целей предлагаемого изобретения состоит в создании установки для горячего производства металлической полосы и способа, обеспечивающего получение металлической полосы как готового изделия с однородными геометрическими и механическими параметрами для широкого диапазона сортов стали.

Еще одной целью изобретения является создание установки с ограниченными габаритами для производства металлической полосы.

Еще одна цель изобретения состоит в создании установки для производства металлической полосы, которая требовала бы меньших вложений и затрат на техническое обслуживание по сравнении с известными установками.

Еще одной целью изобретения является создание способа и установки для прокатки слябов, которые можно было бы легко применять в существующих производственных объектах для непрерывного литья.

Еще одна цель изобретения состоит в совершенствовании способа производства металлопродукции, от тонких до обычных слябов, с однородными свойствами.

Для преодоления недостатков уровня техники и достижения указанных выше и других целей и преимуществ заявитель разработал, испытал и осуществил предлагаемое изобретение.

Краткое описание предлагаемого изобретения

Предлагаемое изобретение по сути изложено и охарактеризовано в независимых пунктах формулы изобретения. В зависимых пунктах формулы изобретения приведены другие признаки предлагаемого изобретения или варианты главной изобретательской идеи.

Согласно указанным выше целям изобретения предлагаемая установка для производства металлической полосы содержит следующие расположенные последовательно один за другим компоненты:

- литейную машину, обеспечивающую возможность отливать тонкие слябы,

- нагревательное устройство, обеспечивающее возможность поддерживать температуру тонкого сляба и/или нагревать его, содержащее концевой элемент, который может работать как передаточное устройство,

- по меньшей мере один узел черновой прокатки, обеспечивающий возможность производить черновую прокатку по меньшей мере тонкого сляба,

- узел чистовой прокатки, обеспечивающий возможность производить дальнейшую прокатку сляба и получать металлическую полосу.

Согласно одному аспекту изобретения литейная машина для тонких слябов, нагревательное устройство и узел чистовой прокатки расположены на одной линии по линии главной подачи, образующей общую рабочую ось.

Согласно другому аспекту изобретения предлагаемая установка содержит линию боковой подачи, которая находится рядом с упомянутой общей рабочей осью и обеспечивает возможность подавать обычный сляб с толщиной большей, чем у тонкого сляба, и передаточное устройство, обеспечивающее возможность передавать обычный сляб с линии боковой подачи на линию главной подачи перед узлом черновой прокатки в положении в пределах габаритов нагревательного устройства на рабочей оси.

Согласно еще одному аспекту изобретения узел черновой прокатки содержит по меньшей мере одну черновую клеть, обеспечивающую возможность принимать первое рабочее состояние однонаправленной прокатки тонкого сляба вдоль рабочей оси и второе рабочее состояние двусторонней прокатки обычного сляба вдоль рабочей оси.

Следовательно, эта черновая клеть является реверсивной.

Таким образом, в первом рабочем состоянии черновая клеть принимает подлежащий прокатке тонкий сляб непосредственно из литейной машины. Этот тонкий сляб перемещается только в одном направлении, то есть, к узлу чистовой прокатки для получения металлической полосы. А во втором рабочем положении в черновую клеть поступает обычный сляб, который подвергается прокатке в черновой клети с перемещением его в обратном направлении по рабочей оси.

Такое решение позволяет уменьшить сложность установки по сравнению с известными решениями, а также позволяет уменьшить габариты установки.

На практике предлагаемое изобретение, согласно которому узел черновой прокатки и узел чистовой прокатки расположены на одной линии, не требует других линий прокатки, расположенных вне рабочей оси.

Предлагаемая установка позволяет начинать производство полосы как с тонкого, так и с обычного сляба.

Кроме того, предлагаемое изобретение позволяет работать с разными типами металла, обычно со сталями, что повышает общую гибкость установки. Можно работать, например, с традиционными сталями, используя литейную машину непрерывного литья тонких слябов, но можно работать и со сталями высокого качества, если их подавать по линии боковой подачи в виде обычных слябов.

Предлагаемое изобретение может быть осуществлено также как способ производства металлической полосы, содержащий стадии, на которых

- с помощью литейной машины отливают тонкий сляб,

- в нагревательном устройстве поддерживают температуру тонкого сляба и/или подогревают его,

- прокаткой в узле черновой прокатки и узле чистовой прокатки производят металлическую полосу.

Согласно еще одному аспекту изобретения предлагаемый способ предусматривает также, что упомянутые стадии отливки, подогрева и производства выполняют одну за другой на главной подающей линии, задающей общую рабочую ось.

Предлагаемый способ содержит также стадии, на которых

- с помощью линии боковой подачи, расположенной рядом с рабочей осью, подают обычный сляб, толщина которого больше, чем у тонкого сляба,

- с помощью нагревательной печи осуществляют подогрев,

- с помощью передаточного устройства перед узлом черновой прокатки в положении в пределах общих габаритов нагревательного устройства на рабочей оси передают обычный сляб с линии боковой подачи на линию главной подачи.

Согласно еще одному аспекту изобретения предлагаемый способ предусматривает, что прокатка включает черновую прокатку тонкого сляба и обычного сляба с помощью одного и того же узла черновой прокатки.

Узел черновой прокатки содержит по меньшей мере одну черновую клеть, которая принимает первое рабочее состояние однонаправленной прокатки тонкого сляба вдоль рабочей оси и второе рабочее состояние двунаправленной прокатки обычного сляба вдоль рабочей оси.

Краткое описание прилагаемых графических материалов

Эти и другие признаки изобретения станут понятны из последующего подробного описания некоторых не ограничивающих, а иллюстративных вариантов его осуществления со ссылками на прилагаемые графические материалы (чертежи).

На фиг. 1, фиг. 2 и фиг. 3 схематично изображены известные установки для производства металлической полосы.

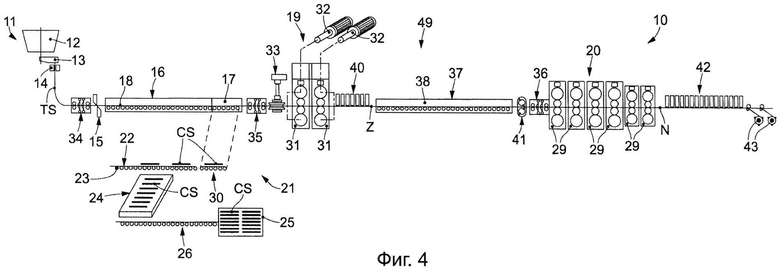

На фиг. 4 схематично изображена установка для производства полосы согласно первому варианту осуществления предлагаемого изобретения.

На фиг. 5 схематично изображена установка для производства полосы согласно второму варианту осуществления изобретения.

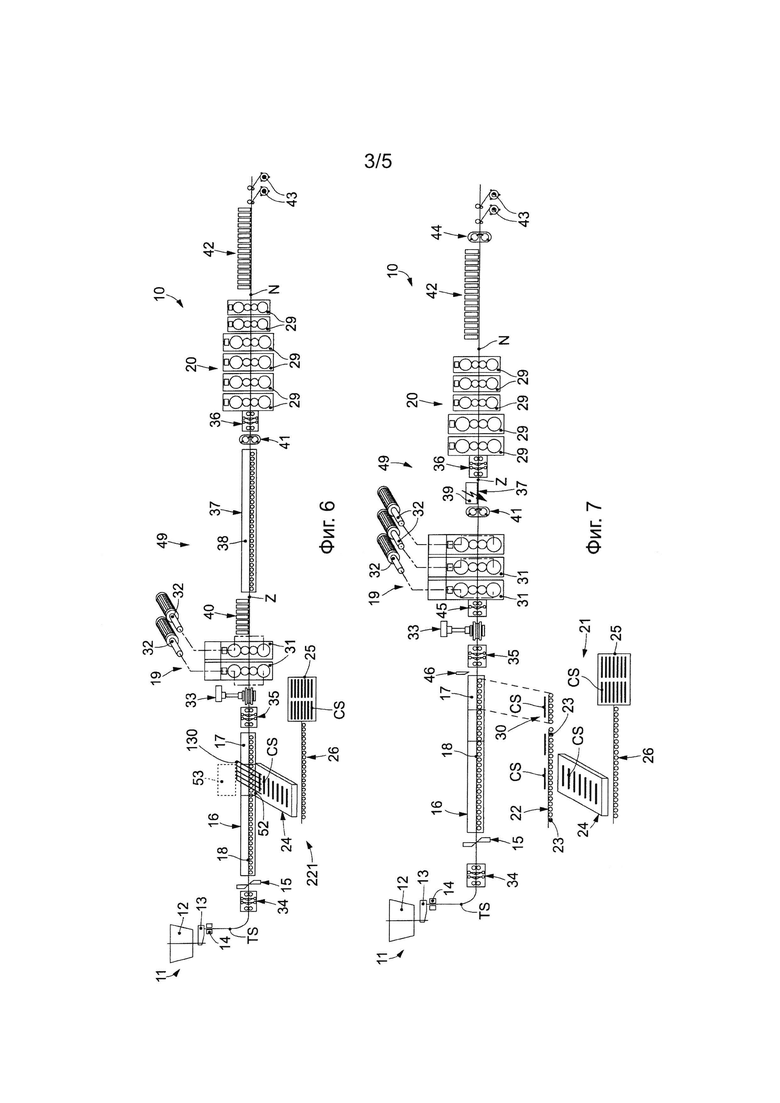

На фиг. 6 схематично изображена установка для производства полосы согласно третьему варианту осуществления изобретения.

На фиг. 7 схематично изображена установка для производства полосы согласно четвертому варианту осуществления изобретения.

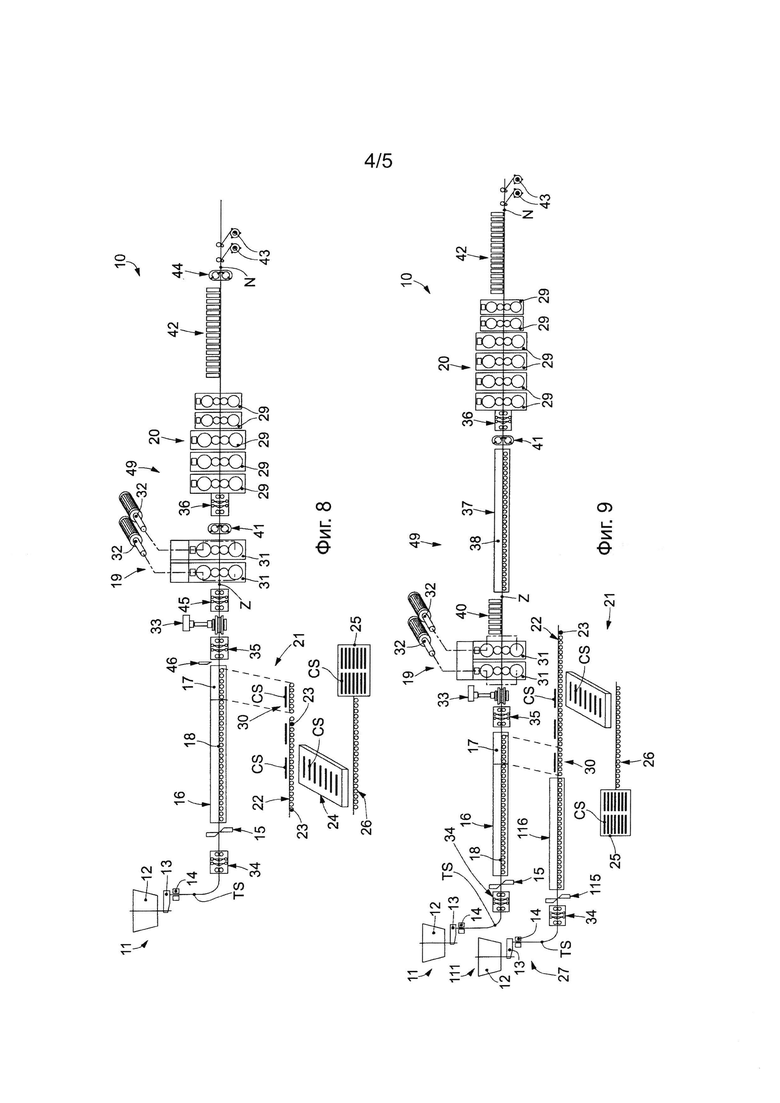

На фиг. 8 схематично изображена еще одна установка для производства металлической полосы согласно пятому варианту осуществления предлагаемого изобретения.

На фиг. 9 изображена другая версия установки, изображенной на фиг. 4.

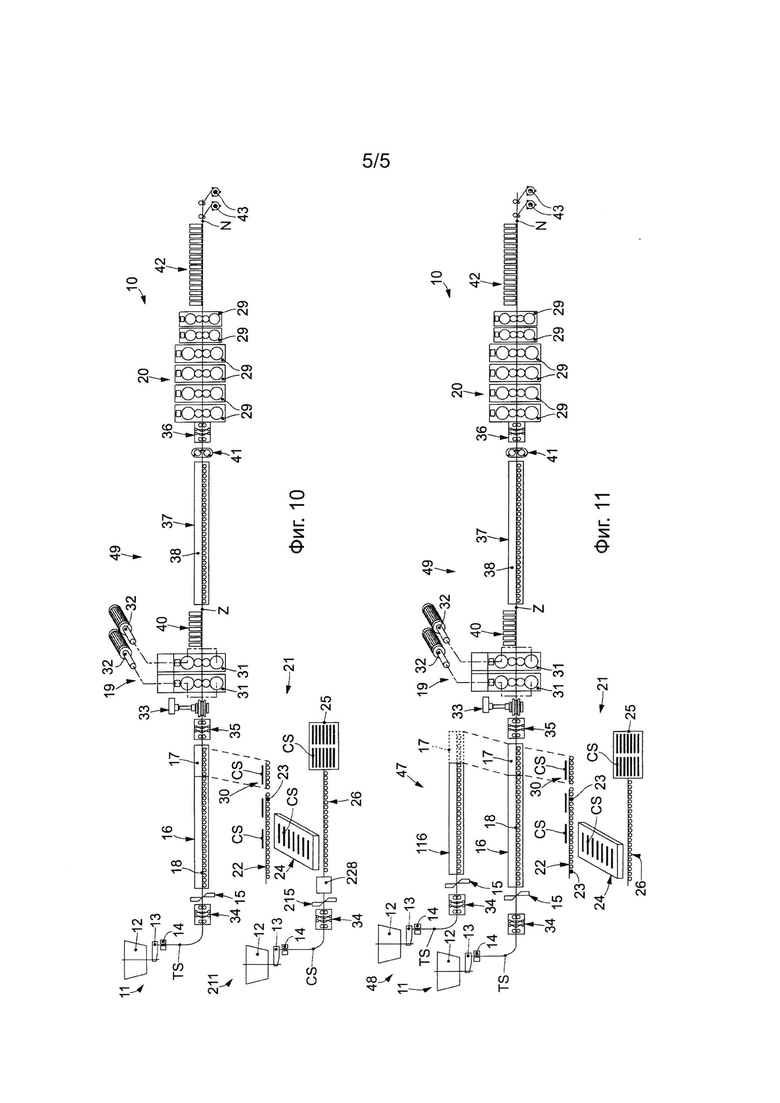

На фиг. 10 изображена еще одна версия установки, изображенной на фиг. 4.

На фиг. 11 изображена еще одна версия установки, изображенной на фиг. 4.

С целью облегчения понимания для идентичных элементов на разных чертежах где возможно использованы идентичные ссылочные обозначения.

Должно быть понятно, что признаки одного варианта осуществления изобретения могут быть введены в другие варианты без дополнительных пояснений.

Подробное описание некоторых вариантов осуществления предлагаемого изобретения

Далее следует подробное описание различных вариантов осуществления изобретения, некоторые из которых проиллюстрированы на прилагаемых чертежах. Все эти варианты являются иллюстративными и не ограничивают объем изобретения. В частности, признаки, показанные или описанные как относящиеся к одному варианту, могут быть приняты в других вариантах или в связи с другими вариантами для получения еще одного варианта. Должно быть понятно, что в объем изобретения попадают все такие модификации и вариации.

На прилагаемых чертежах предлагаемая установка для горячего производства полосы N в целом обозначена позицией 10.

Установка 10 имеет в своем составе литейную машину 11, обеспечивающую возможность отливать тонкий сляб TS.

В одном из вариантов литейная машина 11 содержит литейную форму 14, обеспечивающую возможность отливать тонкие слябы. Литейная форма 14 может относиться к тому типу литейных форм, которые имеют лицевую и тыльную пластины и образуют литейную полость, в которую заливают жидкий металл, где он по меньшей мере частично затвердевает.

Литейная машина 11 может быть снабжена устройствами, обеспечивающими подачу жидкого металла, к которым в данном конкретном случае относятся ковш 12 и разливочный желоб 13.

Литейная машина 11 может содержать устройства для предварительной прокатки жидкой сердцевины (не показаны), обеспечивающие возможность уменьшать толщину сляба, выходящего из литейной формы 14, когда его сердцевина еще жидкая, то есть, они выполняют мягкое обжатие слитка.

Возможны варианты, когда сразу за литейной машиной 11 установлено резальное устройство 15, например, маятниковые ножницы, для нарезания отлитых слябов TS заданной длины.

В некоторых вариантах установка 10 содержит нагревательное устройство 16, обеспечивающее возможность поддерживать температуру тонких слябов TS, поступающих из литейной машины 11, или нагревать эти тонкие слябы.

Возможны решения, когда нагревательное устройство 16 представляет собой туннельную печь для поддержания температуры тонких слябов TS или их подогрева.

Туннельная печь 16 позволяет также создавать для тонких слябов TS буфер накопления, с помощью которого удается справиться с возможными остановками прокатки без особых последствий для процесса литья, который будет продолжаться в течение определенного времени, называемого также буферным временем.

В частности, буферная емкость туннельной печи 16 предотвращает прерывание литья при запрограммированных вмешательствах с целью технического обслуживания компонентов установки, расположенных за литейной машиной 11 или в случае мелких неполадок в процессе прокатки.

Возможны решения, когда туннельная печь 16 имеет длину от 60 м до 300 м, предпочтительно- от 80 м до 250 м. В частности, длину туннельной печи 16 можно рассчитывать как функцию требуемого буферного времени.

В одном из вариантов туннельная печь 16 на определенной длине, например, на первых 50-60 м, выполняет нагрев тонких слябов, а на остальной своей длине только поддерживает достигнутую температуру.

В другом варианте туннельная печь 16 только поддерживает температуру тонких слябов. В частности, режим только поддержания температуры осуществляют при достаточно высоких скоростях литья.

Температура тонких слябов, выходящих из туннельной печи 16, может составлять, например, от 1050°С до 1200°С, предпочтительно- от 1100°С до 1150°С.

Туннельная печь 16 может быть снабжена рольгангом 18, по которому перемещаются тонкие слябы TS и - в некоторых вариантах осуществления предлагаемого изобретения (см. фиг. 5 и фиг. 6) - также обычные слябы CS.

В некоторых вариантах литейная машина 11 и нагревательное устройство 16 установлены по линии главной прокатки 50.

В некоторых вариантах нагревательное устройство 16 можно поделить на серию отдельных участков или модулей. Один или больше модулей, в частности последний и/или предпоследний, могут быть подвижными с возможностью перемещаться вбок от линии 50 главной прокатки.

В некоторых вариантах нагревательное устройство 16 содержит концевой элемент 17, который может работать как передаточное устройство.

В вариантах, проиллюстрированных на прилагаемых чертежах с фиг. 4 по фиг. 11, упомянутый конечный элемент на конечном участке туннельной печи 16 реализован в виде челночного элемента 17 или подвижного модуля.

Челночный элемент 17 обеспечивает возможность, по выбору оператора, перемещения его в направлении, поперечном по отношению к линии литья, с обеспечением расположения других рабочих компонентов как описано ниже.

Челночный элемент 17 может подвергаться нагреву с помощью подходящих нагревательных устройств, которые могут быть теми же, что использованы в туннельной печи 16.

Согласно одному аспекту изобретения установка 10 содержит узел 19 черновой прокатки, обеспечивающий возможность производить черновую прокатку по меньшей мере тонкого сляба TS, поступающего из литейной машины 11.

Кроме того, установка 10 содержит также узел 20 чистовой прокатки, расположенный за узлом 19 черновой прокатки и обеспечивающий возможность выполнять дальнейшую прокатку полосы, выходящей из узла 19 черновой прокатки, для получения полосы N.

Узел 19 черновой прокатки и узел 20 чистовой прокатки вместе образуют линию прокатки 49.

В некоторых вариантах литейная машина 11, нагревательное устройство 16, узел 19 черновой прокатки и узел 20 чистовой прокатки расположены на линии главной подачи 50, образующей общую рабочую ось Z.

Возможны решения, когда узел 20 чистовой прокатки содержит чистовые клети 29, каждая из которых обеспечивает возможность прокатки сляба, или полосы, или заготовки, прошедшей черновую прокатку в узле 19 черновой прокатки.

Возможны решения, когда число чистовых клетей 29 от двух до восьми, предпочтительно - от четырех до шести.

Литейная машина 11 для тонких слябов TS, нагревательное устройство 16 и линия прокатки 49 расположены последовательно по общей рабочей оси Z.

При таком решении тонкий сляб TS, отливаемый литейной машиной 11, можно подавать непосредственно, то есть, без смещения с рабочей оси Z, по направлению к узлу 19 черновой прокатки и узлу 20 чистовой прокатки.

Согласно одному аспекту изобретения установка 10 имеет в своем составе линию боковой подачи 21, 121, 221, расположенную рядом с рабочей осью Z и обеспечивающую возможность подавать обычный сляб CS, толщина которого больше, чем толщина тонкого сляба TS.

Обычный сляб CS может быть выполнен из материала, то есть, из стали, отличающейся от той, из которой выполнен тонкий сляб TS. Обычный сляб CS может, например, состоять из стали, имеющей механические и/или химические свойства, отличающиеся от свойств стали, из которой выполнен тонкий сляб TS.

Обычный сляб CS может иметь длину от 5 м до 15 м, предпочтительно - от 8 м до 13 м.

Возможно решение, когда линия боковой подачи 21, 121, 221 содержит нагревательную печь 24, обеспечивающую возможность нагревать обычные слябы CS перед их подачей в узел 19 черновой прокатки.

Возможно решение, когда нагревательная печь 24 обеспечивает возможность нагревать обычный сляб CS до температуры от 1100°С до 1300°С, предпочтительно - от 1150°С до 1250°С.

Нагревательная печь 24 может быть выбрана из группы, состоящей из печи с подвижными боковыми элементами, называемая также печью с шагающим балочным подом, и печи с толкателями.

Нагревательная печь 24 может быть известным образом снабжена загрузочным проемом и разгрузочным проемом, с которыми связаны, соответственно, загрузочные устройства и разгрузочные устройства. Эти загрузочные и разгрузочные устройства обеспечивают возможность, соответственно, загружать обычные слябы CS в нагревательную печь 24 и выгружать их из нагревательной печи 24 и подавать на линию боковой подачи 21, 121, 221. Загрузочные и разгрузочные устройства могут, например, представлять собой устройства, известные как вталкиватели и выталкиватели.

Возможно решение (см. фиг. 4, фиг. 7, фиг. 8, фиг. 9, фиг. 10 и фиг. 11), когда линия боковой подачи 21 имеет тракт переноса 22, обеспечивающий возможность перемещения обычных слябов CS из нагревательной печи 24 в направлении, параллельном рабочей оси Z.

Тракт переноса 22 может быть снабжен рольгангом 23, находящимся в той же плоскости, в которой осуществляется перемещение обычных слябов CS.

Нагревательная печь 24 может обеспечивать возможность перемещать обычные слябы CS и подавать их на тракт переноса 22 в направлении, перпендикулярном простиранию последнего.

В другом варианте линия боковой подачи 21 имеет накопитель 25, обеспечивающий возможность хранения некоторого количества обычных слябов CS, предназначенных для последующей подачи их в нагревательную печь 24.

Линия боковой подачи 21 имеет в своем составе также средство перемещения 26, расположенное между накопителем 25 и нагревательной печью 24 и предназначенное для перемещения обычных слябов CS из накопителя 25 в нагревательную печь 24.

В частности, как можно видеть на фиг. 4, фиг. 7, фиг. 8, фиг. 9, фиг. 10 и фиг. 11, линия боковой подачи 21 снабжена накопителем 25 для обычных слябов CS, средством перемещения 26, нагревательной печью 24 и трактом переноса 22.

В варианте, проиллюстрированном на фиг. 9, линия боковой подачи 21 связана со второй линией литья 27, обеспечивающей возможность отливать тонкие слябы TS для последующей подачи их, с помощью той же линии боковой подачи 21, к узлу 19 черновой прокатки.

Линия литья 27 может иметь в своем составе подобную описанной выше литейной машине 11 вспомогательную литейную машину 111, предназначенную для отливки тонкого сляба TS.

Вспомогательная литейная машина 111 может иметь в своем составе ковш 12, разливочный желоб 13 и литейную форму 14, описанные выше. За вспомогательной литейной машиной 111 может быть установлено подобное описанному выше резальному устройству 15 резальное устройство 215, обеспечивающее возможность нарезания отлитых тонких слябов TS заданного размера.

Линия литья 27 может иметь в своем составе, например, подобное описанному выше нагревательному устройству 16, нагревательное устройство 116, обеспечивающее возможность поддерживать температуру отливаемых на линии литья 27 тонких слябов TS и/или подогревать их.

За нагревательным устройством 116 на одной линии с ним находится подобный описанному выше тракту переноса тракт переноса 22, предназначенный для подачи обычных слябов CS, поступающих из нагревательной печи 24.

В варианте, проиллюстрированном на фиг. 10, линия боковой подачи 21 содержит накопитель 25 для обычных слябов CS, средство перемещения 26, нагревательную печь 24 и тракт переноса 22.

Кроме того, линия боковой подачи 21 содержит подобную описанной выше литейной машине 11 литейную машину 211, предназначенную для отливки обычных слябов CS. За литейной машиной 211 установлено резальное устройство 215, предназначенное для нарезания отлитых литейной машиной 211 обычных слябов CS заданного размера.

Литейная машина 211 находится на одной линии со средством перемещения 26 для приема обычных слябов CS, нарезанных резальным устройством 215.

Между резальным устройством 215 и средством перемещения 26 расположен гратосниматель 228, предназначенный для удаления заусенцев с боковых кромок обычных слябов CS.

В варианте, проиллюстрированном на фиг. 11, установка содержит другую линию литья 47 для тонких слябов TS, расположенную рядом с литейной машиной 11 и обеспечивающей возможность подавать тонкие слябы TS в узел 19 черновой прокатки.

Линия литья 47 может иметь в своем составе подобную описанной выше литейной машине 11 литейную машину 48, и расположенное рядом с нею подобное описанному выше нагревательному устройству 16 нагревательное устройство 116.

Нагревательное устройство 116 может быть оснащено передаточным элементом 117, или челночным элементом, обеспечивающим возможность перемещать тонкие слябы TS с линии литья 47 и располагать вдоль по рабочей оси Z.

В одном из аспектов изобретения установка 10 имеет в своем составе передаточное устройство 17, 30, 130, обеспечивающее возможность передачи обычного сляба CS с линии боковой подачи 21, 121, 221 на линию главной подачи 50 перед узлом 19 черновой прокатки.

В частности, передаточное устройство 17, 30, 130 обеспечивает возможность передавать обычный сляб CS с линии боковой подачи 21, 121, 221 на линию главной подачи 50 в положении в пределах общих габаритов нагревательного устройства 16, то есть, нагревательной печи.

Такое решение позволяет поддерживать ограниченный общий габарит установки 10 по длине, так как отпадает необходимость в удлинении линии главной подачи 50, чтобы обеспечить возможность подачи обычных слябов CS, а также это решение позволяет обеспечивать адекватную температуру тонких слябов TS на входе узла 19 черновой прокатки.

В некоторых решениях (см. фиг. 4, фиг. 5, фиг. 7, фиг. 8, фиг. 9, фиг. 10 и фиг. 11) передаточное устройство 17, 30 выполнено перемещаемым между первым положением, в котором оно перемещает обычные слябы CS с линии боковой подачи 21, 121, и вторым положением, в котором оно ориентировано по рабочей оси Z. Передаточное устройство 17, 30 заменяет часть туннельной печи 16 или является частью последней во втором положении.

Это решение позволяет избежать нахождения участков рабочей линии в среде наружного воздуха, что не только увеличивает длину установки, но приводит также к температурным потерям при работе с тонкими слябами TS.

Возможны решения (см. фиг. 4, фиг. 7, фиг. 8, фиг. 9, фиг. 10 и фиг. 11), когда передаточное устройство имеет в своем составе роликовый стол 30, по выбору оператора перемещаемый в направлении, поперечном относительно рабочей оси Z для перемещения по меньшей мере в положение подачи, в котором он установлен по рабочей оси Z.

Возможны решения, когда роликовый стол 30, когда он в положении подачи, расположен сразу перед узлом 19 черновой прокатки.

Возможны решения, когда роликовый стол 30, когда он в положении подачи, по меньшей мере частично расположен в подвижном модуле 17 нагревательного устройства 16 или заменяет часть этого модуля.

В некоторых вариантах роликовый стол 30 может быть по выбору оператора размещен вместо челночного элемента 17, когда последний совершает боковое перемещение, как было описано выше, для выравнивания по линии рабочей оси Z.

Благодаря тому что размещение роликового стола 30 выполняют в пределах габаритов туннельной печи 16, а не за нею, можно не увеличивать участок перемещения в среде наружного воздуха от выхода туннельной печи 16 до входа в первую черновую клеть 31, избежав таким образом температурных потерь при работе с тонким слябом TS. Кроме того, не увеличивается общая длина линии.

В некоторых вариантах роликовый стол 30 по выбору оператора может перемещаться между трактом переноса 22 и нагревательным устройством 16.

Длина роликового стола может составлять от 10 м до 40 м, предпочтительно - от 15 м до 30 м, или же он может иметь длину, вмещающую по меньшей мере один из подаваемых обычных слябов CS.

На фиг. 5 проиллюстрирован один из возможных вариантов предлагаемого изобретения.

В варианте, проиллюстрированном на фиг. 5, передаточное устройство содержит челночный элемент 17, описанный выше, который является частью туннельной печи 16.

Кроме того, в этом варианте возможно наличие линии боковой подачи, описанной со ссылками на фиг. 4, фиг. 7, фиг. 8, фиг. 9, фиг. 10 и фиг. 11, которая в целом обозначена позицией 121.

Линия боковой подачи 121 имеет в своем составе также нагревательную печь 24, подобную описанной выше, и предназначенную для подогрева обычных слябов CS.

Перед нагревательной печью 24 так же, как описывалось выше, установлены средство перемещения 26 и накопитель 25 для хранения обычных слябов CS.

Внутри нагревательной печи 24 установлен подающий рольганг 51, обеспечивающий подачу обычных слябов CS к челночному элементу 17.

Подающий рольганг 51 обеспечивает возможность подавать сляб внутри челночного элемента 17 в осевом направлении, то есть, по той же продольной оси, что и обычный сляб CS.

Челночному элементу 17 можно придавать первое рабочее положение, в котором он находится на одной линии с подающим рольгангом 51 для приема обычных слябов CS от последнего, и второе рабочее положение, в котором он находится на одной линии с рабочей осью Z, чтобы брать обычные слябы CS на рабочую ось Z в одном из модулей туннельной печи 16 и затем посылать их в черновую клеть 31. Во втором рабочем положении челночный элемент 17 обеспечивает возможность перехода тонких слябов TS из литейной машины 11.

Когда линия прокатки 49 должна обрабатывать тонкие слябы TS, поступающие от литейной машины 11, челночный элемент 17 остается в положении вдоль рабочей оси Z, а когда на прокатную линию 49 должны подаваться обычные слябы CS, челночный элемент 17 совершает перемещения между его первым и вторым рабочими положениями, забирая обычные слябы CS из нагревательной печи 24 и доставляя их на линию прокатки 49.

На фиг. 6 проиллюстрирован еще один вариант линии боковой подачи 21, описанной со ссылками на фиг. 4, фиг. 7, фиг. 8, фиг. 9, фиг. 10 и фиг. 11 и в целом обозначенной позицией 221.

Линия подачи 221 имеет в своем составе нагревательную печь 24, предназначенную для подачи обычных слябов 25 как описывалось выше.

Нагревательная печь 24 имеет разгрузочный проем 52, по выбору оператора открываемый и закрываемый с помощью запирающего элемента, функция которого состоит в предотвращении температурных потерь нагревательной печи 24.

Разгрузочный проем 52 обращен к участку, или модулю, туннельной печи 16 для выгрузки в нее обычных слябов CS. В свою очередь, туннельная печь 16 оснащена загрузочной дверью 53, по выбору оператора открываемой и закрываемой для размещения обычных слябов CS на рольганге туннельной печи 16.

Например, загрузочная дверь 53 может быть частью колпака нагревательного устройства 16, который в положении подачи обычного сляба CS по выбору оператора может быть снят на участке, соответствующем по размеру обычному слябу CS.

В некоторых вариантах разгрузочный проем 53 может быть выполнен на концевом элементе 17 нагревательного устройства 16 или на модуле перед ним. В последнем случае конечный элемент 17 работает как дополнительный элемент для подогрева и/или поддержания температуры обычного сляба CS вдоль рабочей оси Z.

В соответствии с разгрузочным проемом 52 установлено передаточное устройство 130, обеспечивающее возможность перемещения обычного сляба CS из нагревательной печи 24 нагревательного устройства 16.

Это перемещение может осуществляться при поддержании обычного сляба CS параллельно рабочей оси Z.

Возможны решения, когда передаточное устройство 130 содержит подъемно-транспортные средства, известные как выталкиватели, хотя не исключается и применение передаточных средств других типов.

Согласно одному из аспектов изобретения узел 19 черновой прокатки имеет хотя бы одну черновую клеть 31, в рассматриваемом случае - две черновые клети 31.

Согласно другому аспекту изобретения узел 19 черновой прокатки способен принимать первое рабочее состояние с однонаправленной прокаткой тонкого сляба TS вдоль рабочей оси Z и второе рабочее состояние с двунаправленной прокаткой обычного сляба CS вдоль рабочей оси Z.

Черновая клеть 31 может быть реверсивной, то есть, обеспечивающей возможность прокатывать, в частности, обычные слябы CS как в одном направлении, так и в противоположном направлении вдоль рабочей оси Z.

Каждая черновая клеть 31 может быть оснащена хотя бы одним приводным элементом 32, обеспечивающим возможность приводить валки черновой клети 31 во вращение по часовой стрелке или против часовой стрелки относительно их осей вращения и перемещать сляб вперед или назад вдоль рабочей оси Z.

Когда черновая клеть 31 приведена в ее первое рабочее состояние, в нее подают тонкие слябы TS непосредственно из литейной машины 11. В этом случае выполняют только однократную прокатку тонкого сляба TS с одним проходом через черновую клеть 31.

Когда черновая клеть 31 приведена в ее второе рабочее состояние, в нее подают от передаточного устройства 17, 30, 130 обычные слябы CS, которые перед подачей в чистовую клеть 20 прокатывают по меньшей мере дважды, сначала пропуская в одном, а затем в другом направлении вдоль рабочей оси Z.

Это позволяет получить компактную, функциональную и эффективную установку 10.

С обеспечением преимущества температура, с которой обычный сляб CS выводят из нагревательной печи 24, такова, что в течение реверсивной прокатки не возникает необходимости в подогреве.

Следовательно, черновая клеть 31 выполняет плоскую реверсивную прокатку в том смысле, что обычный сляб CS прокатывают с помощью черновой клети 31 назад и вперед вдоль рабочей оси Z без необходимости наматывать его в дополнительных нагревательных устройствах или печах с моталкой для регулирования температуры.

В процессе перемещения для прокатки обычного сляба CS в направлении расположенного перед ним нагревательного устройства 16 обычный сляб CS по меньшей мере частично вводят в передающее устройство 30, 17 и оставляют на его роликах.

Благодаря тому что длина передаточного устройства 30, 17 больше длины обычного сляба CS, который первоначально подан, обеспечена возможность при реверсивной прокатке во время перемещения обычного сляба по направлению к нагревательному устройству 16 предотвратить его повторное введение в нагревательное устройство 16.

Этим предотвращается повреждение нагревательного устройства 16, то есть, его функциональных компонентов, и всякого увеличения габаритов установки 10, в частности, в направлении рабочей оси Z.

Число реверсивных проходов обычного сляба CS в черновой клети 31 зависит от начальной толщины обычного сляба CS и от толщины полосы, которая должна быть подана в узел 20 чистовой прокатки.

В некоторых вариантах число проходов обычного сляба CS сквозь черновую клеть 31 составляет по меньшей мере два, предпочтительно - три.

Возможны варианты, в которых установка 10 имеет в своем составе по меньшей мере одну клеть 33 обработки краев, обеспечивающую возможность линеаризовать боковые края слябов перед их прокаткой. Эта операция обрезки краев улучшает качество краев готового продукта и повышает выход продукции.

Клеть 33 обработки краев может быть расположена перед узлом 19 черновой прокатки.

В одном из вариантов установка 10 имеет в своем составе по меньшей мере одно шелушильное устройство 34, 35, 36, 45, функция которого состоит в удалении окалины, которая образуется в результате окисления сляба, то есть, полосы по причине высокой температуры.

В частности, установка 10 может иметь первое шелушильное устройство 34, расположенное между литейной машиной 11 и резальным устройством 15.

Кроме того, установка 10 может быть оснащена вторым шелушильным устройством 35, которое расположено перед узлом 19 черновой прокатки, в данном случае перед клетью 33 обработки краев.

Установка 10 может быть оснащена также третьим шелушильным устройством 36, которое расположено между узлом 19 черновой прокатки и узлом 20 чистовой прокатки.

В одном варианте установка 10 имеет в своем составе промежуточное шелушильное устройство 45, установленное между клетью 33 обработки краев и узлом 19 черновой прокатки.

Возможны решения (см. фиг. 4, фиг. 5, фиг. 6, фиг. 9, фиг. 10 и фиг. 11), когда установка 10 содержит подогреватель 37, расположенный между узлом 19 черновой прокатки и узлом 20 чистовой прокатки и обеспечивающий подогрев передаваемой полосы или полосы, прошедшей черновую прокатку в узле 19 черновой прокатки, и подачу ее для чистовой прокатки с надлежащей температурой.

Возможен вариант (см. фиг. 4, фиг. 5, фиг. 6, фиг. 9, фиг. 10 и фиг. 11), в котором подогреватель 37 содержит нагретый передаточный стол 38.

Возможны решения, когда нагретый передаточный стол 38 содержит снабженные горелками активные кожухи с открываемыми крышками, обеспечивающими возможность боковой выгрузки пластины (с помощью выталкивателей) в случае аварии в узле 20 чистовой прокатки.

Нагретый передаточный стол 38 позволяет отделить узел 19 черновой прокатки от узла 20 чистовой прокатки с обеспечением возможности много более быстрой прокатки в узле 19 черновой прокатки, благодаря чему сокращаются потери тепла и образование окалины.

Нагретый передаточный стол 38 позволяет также поддерживать и равномерно распределять температуру прошедшей черновую прокатку полосы с целью стабилизации условий прокатки в узле 20 чистовой прокатки.

В варианте, проиллюстрированном на фиг. 7, подогреватель 37 содержит индукционную печь 39, обеспечивающую возможность быстрого нагрева прошедшей черновую прокатку полосы или передаваемой полосы перед ее подачей в узел 20 чистовой прокатки.

В зависимости от рабочих режимов, которые описываются ниже, индукционной печи 39 можно придать рабочее состояние, в котором она находится на рабочей оси Z и нагревает сляб, прошедший черновую прокатку, и неактивное состояние, в котором она смещена вбок относительно рабочей оси Z.

В некоторых вариантах (см. фиг. 4, фиг. 5, фиг. 6, фиг. 9, фиг. 10 и фиг. 11) между узлом 19 черновой прокатки и узлом 20 чистовой прокатки размещен охладитель 40, обеспечивающий возможность быстро охладить прошедший черновую прокатку сляб, вышедший из узла 19 черновой прокатки.

Это решение позволяет придавать материалу заданные механические свойства и особенно пригодно для обработки конкретных сортов стали, например, трубных сталей.

Возможны решения, когда установка 10 снабжена по меньшей мере одними обрезными ножницами 41, которые расположены между узлом 19 черновой прокатки и узлом 20 чистовой прокатки и обеспечивают возможность обрезать сляб, прошедший черновую прокатку, например, в случае аварии или затора в узле 20 чистовой прокатки, или же обрезать передний и задний концы полосы перед ее поступлением в узел 20 чистовой прокатки.

В некоторых вариантах установка 10 снабжена охлаждающим устройством 42, которое расположено за узлом 20 чистовой прокатки для охлаждения полосы N перед ее намоткой.

За охлаждающим устройством 42 установка 10 может содержать намоточные устройства или моталки 43 для намотки полосы N.

В других вариантах (см. фиг. 7 и фиг. 8) непосредственно перед моталками 43 предусмотрены летучие ножницы 44, обеспечивающие возможность резать полосу, подаваемую узлом 20 чистовой прокатки, в процессе ее движения в случае прокатки в полунепрерывном или непрерывном режиме.

Установка 10, проиллюстрированная на фиг. 7 и фиг. 8, имеет резак 46, например, кислородный резак, обеспечивающий возможность резки сляба, поступающего в узел 19 черновой прокатки, в процессе непрерывной или полунепрерывной прокатки в случае аварии.

В вариантах, иллюстрируемых на фиг. 4, фиг. 5 фиг. 6, фиг. 9, фиг. 10 и фиг. 11, установка 10 содержит следующие установленные последовательно вдоль рабочей оси Z компоненты: литейную машину 11 для тонких слябов TS, первое шелушильное устройство 34, резальное устройство 15, нагревательное устройство 16, второе шелушильное устройство 35, клеть 33 обработки краев, узел 19 черновой прокатки, охладитель 40, нагретый передаточный стол 38, обрезные ножницы 41, третье шелушильное устройство 36, узел 20 чистовой прокатки, охлаждающее устройство 42 и моталки 43.

Конфигурация установки 10 позволяет, например, обрабатывать тонкие слябы TS и обычные слябы CS в режиме «виток к витку», в котором длина сляба, подаваемого в узел 19 черновой прокатки в каждом случае задает окончательную длину полосы N, наматываемой на моталки, без промежуточной резки. Полоса N, которую можно получить с помощью этой установки, может иметь толщину от 1,2 мм до 25,4 мм.

Эта конфигурация (см. фиг. 4, фиг. 5 фиг. 6, фиг. 9, фиг. 10 и фиг. 11) особенно подходит, например, для непрерывной отливки тонких слябов TS толщиной приблизительно 100 мм на выходе из литейной формы 14, и толщиной 90 мм после мягкого обжатия слитка. Резальное устройство 15 обеспечивает возможность резать тонкие слябы TS на длину, соответствующую желаемому весу рулона (обычно 25-35 м сляба), чтобы осуществлять намотку в режиме «виток к витку».

Линия прокатки 49 обеспечивает возможность работать в режиме «виток к витку» при подаче как обычного сляба CS, так и тонкого сляба TS.

Установка 10, проиллюстрированная на фиг. 7, содержит следующие компоненты, расположенные последовательно по рабочей оси Z: литейная машина 11 для тонких слябов TS, первое шелушильное устройство 34, резальное устройство 15, нагревательное устройство 16, резак 46, второе шелушильное устройство 35, клеть 33 обработки краев, промежуточное шелушильное устройство 45, узел 19 черновой прокатки, обрезные ножницы 41, индукционная печь 39, третье шелушильное устройство 36, узел 20 чистовой обработки, охлаждающее устройство 42, летучие ножницы 44 и моталки 43.

В данном случае узел 19 черновой прокатки имеет три черновые клети 31.

В данном случае узел 20 чистовой прокатки имеет пять чистовых клетей 29.

Эта конфигурация установки 10 обеспечивает работу в непрерывном режиме, в полунепрерывном режиме и в режиме «виток к витку» при подаче тонких слябов TS или в режиме «виток к витку» при подаче обычных слябов CS.

Установка, проиллюстрированная на фиг. 7, может обеспечивать, например, толщину отлитого тонкого сляба TS после мягкого обжатия слитка приблизительно 110 мм. Резальное устройство 15 в режиме «виток к витку» может нарезать слябы длиной, соответствующей желаемому весу рулона (обычно 20-28 м), или же, в полунепрерывном режиме, на кратную длину от трехкратной до пятикратной.

Индукционную печь 39 задействуют и устанавливают на рабочей оси Z только в непрерывном режиме работы.

Летучие ножницы 44 расположены перед моталками 43 и используются для работы в непрерывном и полунепрерывном режимах.

Установка 10, проиллюстрированная на фиг. 8, содержит следующие компоненты, расположенные последовательно по рабочей оси Z: литейная машина 11 для тонких слябов TS, первое шелушильное устройство 34, резальное устройство 15, нагревательное устройство 16, резак 46, второе шелушильное устройство 35, клеть 33 обработки краев, промежуточное шелушильное устройство 45, узел 19 черновой прокатки, обрезные ножницы 41, третье шелушильное устройство 36, узел 20 чистовой обработки, охлаждающее устройство 42, летучие ножницы 44 и моталки 43.

Узел 19 черновой прокатки имеет две черновые клети 31.

Узел 20 чистовой прокатки имеет две чистовые клети 29.

Конфигурация установки 10, проиллюстрированной на фиг. 8, пригодна, в частности, для работы в режиме «виток к витку» и в полунепрерывном режиме при подаче тонких слябов TS и в режиме «виток к витку» при подаче обычных слябов CS.

Толщина тонкого сляба TS, выходящего из литейной формы 14, может составлять, например, приблизительно 80 мм и приблизительно 65 мм после мягкого обжатия слитка. Резальное устройство 15 обеспечивает возможность резать, в режиме «виток к витку», нарезать слябы длиной, соответствующей желаемому весу рулона (обычно 35-48 м), или же, в полунепрерывном режиме, на кратную длину от трехкратной до пятикратной. Нагревательное устройство 16 может иметь длину приблизительно 240 м.

Узел 19 черновой прокатки и узел 20 чистовой прокатки образуют компактную линию рабочих клетей, расположенных последовательно одна за другой, из которых в данном конкретном случае две черновые клети 31 и от четырех до пяти чистовых клетей 29. Летучие ножницы 44 используются только в полунепрерывном режиме работы. Кроме того, установка такой конфигурации (фиг. 8) обеспечивает возможность полунепрерывной прокатки с длинными слябами, например, 200 м длиной. Поэтому можно производить полосы толщиной менее 1 мм, например, 0,8 мм.

При всех описанных выше конфигурациях установки выгрузка обычного сляба на главную линию успешно осуществляется всегда в пределах габаритов туннельной печи, так что не приходится удлинять установку и термически отягощать процесс при работе с тонким слябом.

Должно быть понятно, что описанные выше установка 10 и способ производства полосы могут быть модифицированы или дополнены без выхода за пределы объема изобретения.

Должно быть понятно также, что хотя изобретение описано на некоторых конкретных вариантах его осуществления, специалист соответствующего профиля определенно сможет создать много других эквивалентных вариантов предлагаемых установки 10 и способа производства металлической полосы, имеющих признаки, приведенные в формуле изобретения, и следовательно, попадающих в объем правовой охраны.

Изобретение относится к установке для горячего производства полосы. Установка содержит установленные последовательно литейную машину, выполненную с возможностью отливать тонкий сляб, нагревательное устройство, по меньшей мере один узел черновой прокатки, узел чистовой прокатки, обеспечивающие возможность получения полосы, а также линию боковой подачи и передаточное устройство. Нагревательное устройство содержит концевой элемент, который может выполнять функцию передаточного устройства и выполнен с возможностью поддерживать температуру и/или подогревать упомянутый тонкий сляб. Линия боковой подачи выполнена с возможностью подавать обычный сляб. Передаточное устройство выполнено с возможностью передавать обычный сляб с линии боковой подачи на линию главной подачи. Передаточное устройство содержит челночный элемент, образующий часть нагревательного устройства, и роликовый стол, по выбору оператора помещаемый вместо челночного элемента для замены или образования части упомянутого нагревательного устройства. В результате обеспечивается получение металлической полосы с однородными геометрическими и механическими параметрами. 2 н. и 7 з.п. ф-лы, 11 ил.

1. Установка для горячего производства полосы (N), содержащая установленные последовательно литейную машину (11), выполненную с возможностью отливать тонкий сляб (TS), нагревательное устройство (16), содержащее концевой элемент (17), который может выполнять функцию передаточного устройства и выполнен с возможностью поддерживать температуру и/или подогревать упомянутый тонкий сляб (TS), по меньшей мере один узел (19) черновой прокатки и узел (20) чистовой прокатки, обеспечивающие возможность получения полосы (N), причем упомянутые литейная машина (11), нагревательное устройство (16), узел (19) черновой прокатки и узел (20) чистовой прокатки расположены в линию вдоль линии главной подачи (50), образующей общую рабочую ось (Z),

характеризующаяся тем, что

она содержит линию боковой подачи (21, 121, 221), расположенную рядом с упомянутой рабочей осью (Z) и выполненную с возможностью подавать обычный сляб (CS), имеющий толщину большую, чем у тонкого сляба (TS), и передаточное устройство (17, 30, 130), выполненное с возможностью передавать упомянутый обычный сляб (CS) с упомянутой линии боковой подачи (21, 121, 221) на упомянутую линию главной подачи (50) в положении в пределах общих габаритов упомянутого нагревательного устройства перед упомянутым узлом (19) черновой прокатки,

при этом

упомянутый узел (19) черновой прокатки содержит по меньшей мере одну черновую клеть (31), выполненную с возможностью принимать первое рабочее состояние однонаправленной прокатки упомянутого тонкого сляба (TS) вдоль упомянутой рабочей оси (Z) и второе рабочее состояние двусторонней прокатки упомянутого обычного сляба (CS) вдоль упомянутой рабочей оси (Z), при этом упомянутое передаточное устройство содержит челночный элемент (17), образующий часть упомянутого нагревательного устройства (16), и роликовый стол (30), по выбору оператора помещаемый вместо челночного элемента (17) для замены или образования части упомянутого нагревательного устройства (16), когда роликовый стол (30) перемещен и выровнен по рабочей оси (Z).

2. Установка по п. 1, характеризующаяся тем, что линия боковой подачи (21, 121, 221) имеет в своем составе нагревательную печь (24), выполненную с возможностью нагревать обычные слябы (CS) перед подачей их в узел (19) черновой прокатки.

3. Установка по п. 2, характеризующаяся тем, что нагревательная печь (24) выполнена с возможностью передавать обычные слябы (CS) и подавать их на тракт переноса (22) в направлении, перпендикулярном простиранию последнего.

4. Установка по п. 2 или 3, характеризующаяся тем, что нагревательная печь (24) снабжена подающим рольгангом 51 для подачи обычных слябов (CS) к челночному элементу (17).

5. Установка по п. 4, характеризующаяся тем, что упомянутый челночный элемент (17) выполнен с возможностью принимать первое рабочее положение, в котором он находится на одной линии с подающим рольгангом (51) для приема обычных слябов (CS) от последнего, и второе рабочее положение, в котором он находится на одной линии с рабочей осью (Z), чтобы брать обычные слябы (CS) на рабочую ось (Z) и доставлять их в упомянутую черновую клеть (31),

при этом

в упомянутом втором рабочем положении упомянутый челночный элемент (17) обеспечивает возможность перехода тонких слябов (TS) из упомянутой литейной машины (11).

6. Установка по любому из пп. 2-5, характеризующаяся тем, что линия боковой подачи (21, 121, 221) имеет накопитель (25), выполненный с возможностью хранить некоторое количество обычных слябов (CS), предназначенных для последующей подачи их в нагревательную печь (24).

7. Установка по любому из пп. 1-6, характеризующаяся тем, что черновая клеть (31) является реверсивной при прокатке обычных слябов (CS) в одном направлении и в обратном направлении вдоль рабочей оси (Z).

8. Установка по любому из пп. 1-7, характеризующаяся тем, что линия боковой подачи (21) скомбинирована со второй линией литья (27), выполненной с возможностью отливать тонкие слябы (TS) для последующей подачи к узлу (19) черновой прокатки (19).

9. Способ горячего производства полосы (N), включающий следующие стадии:

- с помощью литейной машины (11) отливают тонкий сляб (TS),

- с помощью нагревательного устройства (16), содержащего концевой элемент (17), который может выполнять функцию передаточного устройства, поддерживают температуру упомянутого тонкого сляба (TS) и/или подогревают его и

- производят полосу (N) путем прокатки в узле (19) черновой прокатки и в узле (20) чистовой прокатки,

причем упомянутые операции отливки, подогрева и производства выполняют одну за другой вдоль линии главной подачи (50), образующей общую рабочую ось (Z),

характеризующийся тем, что

- с помощью линии боковой подачи (21, 121, 221), расположенной рядом с рабочей осью (Z), выполняют подачу обычного сляба (CS), толщина которого больше, чем у тонкого сляба (TS),

- с помощью нагревательной печи (24) подогревают упомянутый обычный сляб (CS) и с помощью передаточного устройства (17; 30; 130) передают его с упомянутой линии боковой подачи (21, 121, 221) на упомянутую линию главной подачи (50) в положении, находящемся в пределах общих габаритов упомянутого нагревательного устройства (16) перед упомянутым узлом (19) черновой прокатки, при этом упомянутое передаточное устройство содержит челночный элемент (17), образующий часть упомянутого нагревательного устройства (16) и роликовый стол (30), по выбору оператора помещаемый вместо челночного элемента (17) для замены или образования части упомянутого нагревательного устройства (16), когда роликовый стол (30) перемещен и выровнен по рабочей оси (Z),

- с помощью упомянутого узла (19) черновой прокатки в процессе прокатки выполняют черновую прокатку упомянутого тонкого сляба (TS) и упомянутого обычного сляба (CS), причем упомянутый узел (19) черновой прокатки содержит по меньшей мере одну черновую клеть (31), которой придают первое рабочее состояние однонаправленной прокатки тонкого сляба (TS) вдоль рабочей оси (Z) и второе рабочее состояние двусторонней прокатки обычного сляба (CS) вдоль рабочей оси (Z).

| JP 2000317501 A, 21.11.2000 | |||

| МЕТАЛЛУРГИЧЕСКИЙ КОМБИНАТ | 2014 |

|

RU2571980C2 |

| КОМПАКТНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ПОЛОСЫ | 2004 |

|

RU2368438C2 |

| EP 0770433 A1, 02.05.1997 | |||

| US 5544408 A, 13.08.1996. | |||

Авторы

Даты

2022-03-15—Публикация

2019-12-06—Подача