Область техники, к которой относится изобретение

Изобретение относится к технической области металлургии и, в частности, к устройству для аддитивной технологии изготовления с матричным распылением и способу изготовления крупногабаритных слитков из алюминиевого сплава с равноосным кристаллическим зерном.

Уровень техники

Полунепрерывное литье - это процесс, традиционно используемый в промышленности для изготовления крупногабаритных слитков алюминиевого сплава, в основном включающий в себя два способа: один из них – это литье с прибыльной надставкой, а другой - литьё в кристаллизатор прямым охлаждением. Преимущество литья с прибыльной надставкой состоит в том, что уровень жидкости остается стабильным во время процесса разливки, но в центре слитка образуется относительно глубокая полость для жидкости, а затвердевшая структура содержит большую площадь столбчатой кристаллической зоны. Макроскопическая сегрегация является серьезной от центра к краю слитка, и остается относительно высокое внутреннее напряжение, в результате чего слиток легко раскалывается с низким выходом годных слитков, что не подходит для производства слитков из алюминиевого сплава с высоким содержанием сплава. Преимущество литья в кристаллизатор прямым охлаждением состоит в том, что оно может значительно уменьшить глубину жидкостной полости в центре слитка, тем самым уменьшая макроскопическую сегрегацию и внутреннее напряжение слитка; тем не менее, во время процесса литья уровень жидкости является нестабильным, легко улавливается шлак, и столбчатая кристаллическая зона также становится неизбежной. Поэтому получение крупногабаритных слитков с хорошей однородностью традиционными способами является чрезвычайно затруднительным.

Аддитивная технология изготовления изменила режим разливки для затвердевания жидкого алюминия больших объемов. Крупногабаритные слитки получают путем непрерывного плавления и наложения зон микроэлементов во избежание образования полости для жидкости. В то же время увеличение скорости охлаждения способствует формированию равноосной кристаллической структуры и устраняет диапазон недостатков традиционных способов литья. В настоящее время типичные способы в основном содержат формообразование распылением и селективный лазерный переплав. Формообразование распылением можно использовать для получения слитков без макроскопической сегрегации компонентов, но алюминиевые слитки, полученные этим способом, имеют высокую пористость, некомпактную структуру и сильное окисление. Способ селективного лазерного переплава не имеет вышеперечисленных проблем, а затвердевшая структура идеальна, тем не менее, его трудно применять в крупномасштабном производстве крупногабаритных промышленных слитков из-за низкой эффективности производства, требуемой продолжительности по времени и высокой стоимости. В предшествующем уровне техники существует способ аддитивной технологии изготовления капель металла для их прямого осаждения и формирования с использованием магнитного поля для управления заряженными каплями металла. Но из-за низкой эффективности формования металлических капель его нельзя использовать для производства крупногабаритных слитков. В настоящее время не существует способа формирования крупногабаритных слитков и слитков специальной формы с равноосной кристаллической структурой с отсутствием сегрегации посредством распыления расплавов большого объема путем создания отрицательного давления с образованием стабильного непрерывного столба металлической жидкости и быстрой конденсации.

Раскрытие изобретения

Учитывая вышеупомянутые недостатки предшествующего уровня техники, в настоящем описании предложены устройство для аддитивной технологии изготовления с матричным распылением и способ изготовления крупногабаритных слитков из алюминиевого сплава с равноосным кристаллическим зерном, которые распыляют расплавы большого объема путем создания отрицательного давления, чтобы сформировать стабильный непрерывный столб металлической жидкости, благодаря конструкции множества сопел, жидкий алюминий большого объема равномерно диспергирован с образованием от десятков до сотен непрерывных потоков жидкости, и позволяет, комбинируя трехмерное перемещение стола быстрой конденсации, расположенного ниже, распыление тонкого слоя жидкого алюминия по большой площади, который затем непрерывно затвердевает с образованием слитков. Этот способ имеет высокую эффективность производства и позволяет получать слитки алюминиевого сплава сверхбольших размеров, затвердевшая структура которых представляет собой равноосный кристалл и не имеет макроскопической сегрегации.

Настоящее раскрытие реализуется посредством следующих технических решений.

Настоящее раскрытие изобретения содержит: механизм распыления жидкого алюминия, имеющий матрицу сопел и расположенный в камере атмосферного давления, а также подвижный конденсационный механизм и механизм управления, которые расположены в камере атмосферного давления и ниже механизма распыления жидкого алюминия, при этом механизм управления посылает команду направления вверх к механизму высвобождения и выдает команду трехмерного перемещения соответственно на подвижный конденсационный механизм, в результате чего жидкий алюминий в механизме распыления жидкого алюминия распыляется на поверхность подвижного конденсационного механизма в форме непрерывной матрицы потоков жидкости по заданному пути и быстро конденсируется, с образованием слитка.

Камера атмосферного давления обеспечивается вакуумным насосом, подключенным к механизму управления, а внутреннее давление воздуха дополнительно регулируется с помощью вакуумного насоса.

Камера атмосферного давления соединена с источником инертного газа для обеспечения защиты инертным газом внутри камеры.

Механизм распыления жидкого алюминия содержит: механизм высвобождения, камеру для жидкого алюминия и матрицу сопел, причем сопла матрицы расположены на дне камеры жидкого алюминия, а механизм высвобождения соединен с механизмом управления для управления запуском и завершением процесса распыления жидкого алюминия.

Механизм высвобождения содержит направляющее устройство для перемещения вверх и пробку штепсельного типа, при этом пробка штепсельного типа совмещена с матричными соплами, а направляющее устройство для перемещения вверх соответственно соединено с пробкой штепсельного типа и механизмом управления для приема команды высвобождения и управления пробкой штепсельного типа для подъема вверх, чтобы освободить матричные сопла.

Внутрикамерные нагреватели, которые связаны с механизмом управления, дополнительно расположены внутри камеры жидкого алюминия.

Измеритель уровня жидкости расположен в камере для жидкого алюминия.

Канал для впуска жидкости с затвором расположен на одной стороне камеры для жидкого алюминия, чтобы позволить ввод жидкого алюминия.

Снаружи камеры для жидкого алюминия расположена теплоизоляционная конструкция.

Нагреватели сопел дополнительно расположены за пределами матричных сопел.

Подвижный конденсационный механизм содержит: конденсационный стол, расположенный прямо напротив сопел матрицы, двухмерный подвижный механизм с возможностью перемещаться по вертикали, расположенный под конденсационным столом, и направляющее устройство для перемещения вниз, при этом двухмерный подвижный механизм и направленное вниз направляющее устройство, соответственно, подключены к механизму управления и принимают команду двумерного перемещения и команду вертикального перемещения, чтобы реализовать трехмерное перемещение.

Настройка вертикального перемещения реализуется с помощью направленного вниз направляющего устройства, расположенного под двухмерным подвижным механизмом.

Внутри конденсационного стола расположен канал для потока охлаждающей жидкости.

Механизм управления содержит: блок управления перемещением и общий блок управления, причем блок управления перемещением подключен к общему блоку управления и передает информацию о перемещении подвижного конденсационного механизма, а общий блок управления соединен с механизмом высвобождения и соответственно вакуумным насосом, и передает информацию о перемещении механизма высвобождения и информацию об открытии и закрытии вакуумного насоса; соединен с двухмерным подвижным механизмом и передает информацию о перемещении двухмерного подвижного механизма; а также соединен с направленным вниз направляющим устройством и передает информацию о перемещении направляющего устройства для перемещения вниз.

Настоящее изобретение относится к способу аддитивной технологии изготовления с матричным распылением для изготовления крупногабаритных слитков из алюминиевого сплава с равноосным кристаллическим зерном на основе вышеуказанных устройств, содержащему следующие этапы:

Этап 1: размещение пробки штепсельного типа в самом нижнем положении, чтобы сопла были в закрытом состоянии; включение внутрикамерных нагревателей для выполнения предварительного нагревания, для достижения температуры жидкого алюминия и поддержания этой температуры, открытие впускного затвора, чтобы позволить жидкому алюминию протекать в камеру жидкого алюминия, и закрытие впускного затвора после того, как жидкий алюминий контролируется с помощью измерителя уровня жидкости с возможностью достижения заданной высоты, включение нагревателей сопел для предварительного нагрева сопел, герметизация воздухонепроницаемой конденсационной камеры и включение вакуумного насоса для вакуумирования воздухонепроницаемой конденсационной камеры; выключение вакуумного насоса, когда степень вакуума удовлетворяет требованиям, и введение инертного газа из источника инертного газа для достижения заданного давления;

Этап 2: включение охлаждающей воды, управление направляющим устройством для перемещения вниз с помощью блока управления перемещением, чтобы расстояние между соплами и конденсационным столом достигло заданного расстояния, затем включение устройства двумерного перемещения, чтобы позволить соплам перемещаться относительно конденсационного стола периодически и многократно; включение направляющего устройства для перемещения вверх, чтобы поднять вверх пробку штепсельного типа, и таким образом позволить жидкому алюминию входить в сопла; включение вакуумного насоса для выполнения откачки, чтобы давление в воздухонепроницаемой конденсационной камере составляло меньше 1 атм, при этом жидкий алюминий распыляется в виде стабильных жидких столбов через сопла под воздействием вышеупомянутого отрицательного давления, создаваемого внутри воздухонепроницаемой конденсационной камеры, и распыляется на конденсационный стол для формирования слитка; и управление, после начала подготовки слитка, направляющим устройством для перемещения вниз, чтобы перемещать конденсационный стол вниз, причем во время процесса подготовки слитка с непрерывным потреблением жидкого алюминия, когда уровень жидкости в камере жидкого алюминия падает до уровня предупреждения, впускной затвор открывается для пополнения жидкого алюминия до тех пор, пока жидкий алюминий не достигнет стабильного уровня, а затем впускной затвор закрывается; и

Этап 3: отключение, после завершения подготовки слитков, пробки штепсельного типа для блокировки вытекания жидкого алюминия из сопел, выключение устройства двухмерного перемещения и направленного вниз направляющего устройства, выключение источника электропитания для нагревания, и отключение охлаждающей воды после охлаждения слитков, таким образом завершая процесс подготовки.

Технические эффекты

По сравнению с предшествующим уровнем техники настоящее раскрытие распыляет большой объем расплавов путем создания отрицательного давления, чтобы сформировать стабильный непрерывный столб металлической жидкости, благодаря конструкции множества сопел жидкий алюминий большого объема равномерно диспергирован для формирования от десятков до сотен непрерывных потоков жидкости, и позволяет, комбинируя трехмерное перемещение стола быстрой конденсации, расположенного ниже, распыление тонкого слоя жидкого алюминия по большой площади, который затем непрерывно затвердевает с образованием слитков.

Краткое описание чертежей

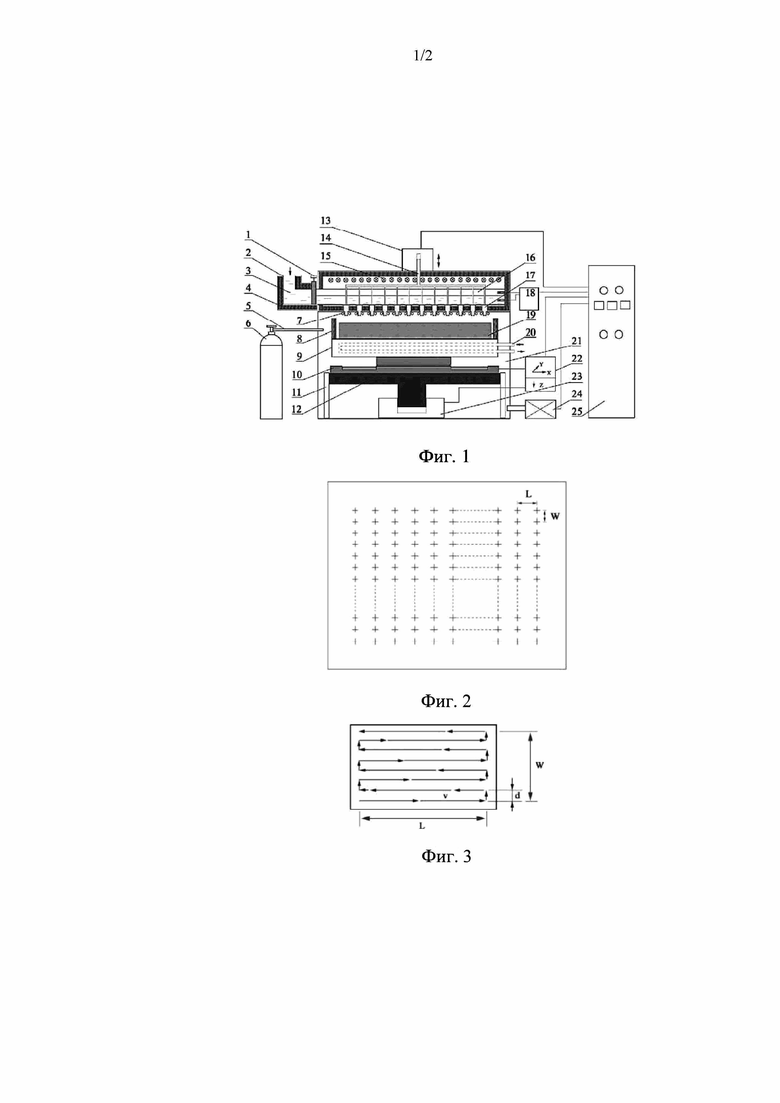

Фиг. 1 схематически показывает блок-схему конструкции настоящего раскрытия;

фиг. 2 схематически показывает блок-схему конструкции сопел;

фиг. 3 схематически показывает схему траектории перемещения столба жидкости в сопле;

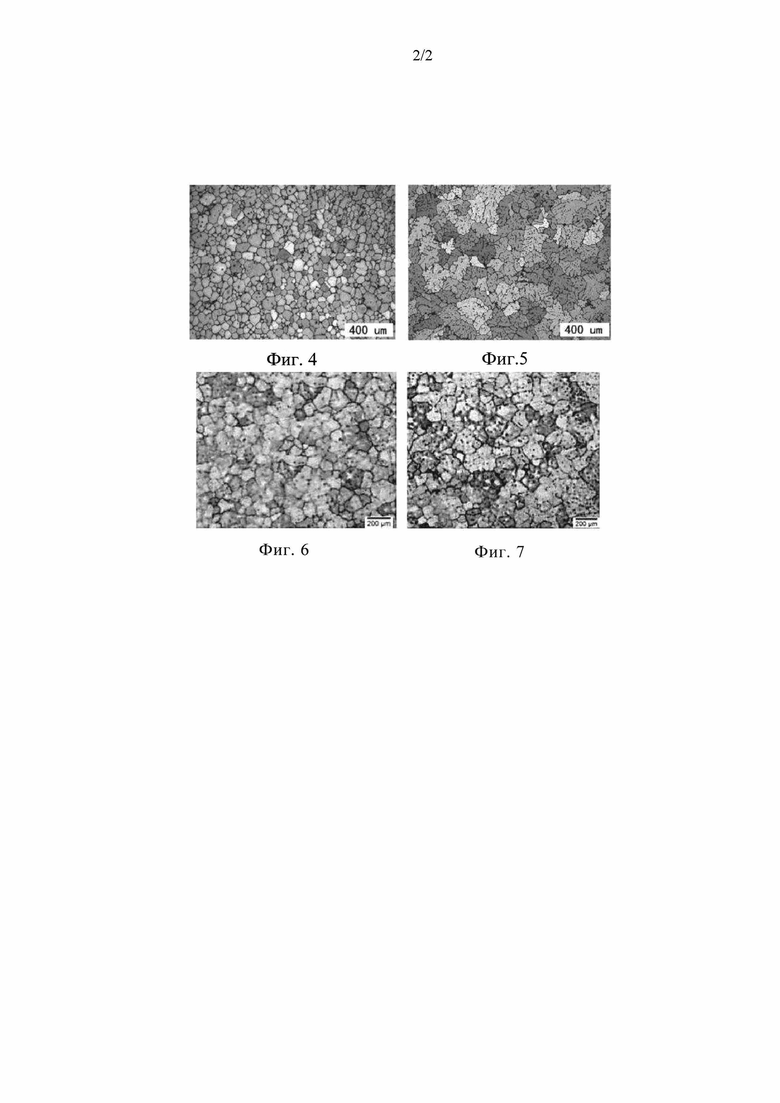

фиг. 4 и фиг. 5 - металлографические фотографии Примера 1;

фиг. 6 и фиг. 7 - металлографические фотографии Примера 2.

На фигурах обозначено: впускной затвор 1; отводящий канал 2; жидкий алюминий 3; слой теплоизоляции 4; впускной газовый патрубок 5; инертный газ 6; нагреватель сопла 7; перегородка 8; стол конденсационный 9; устройство двухмерного перемещения 10; направляющий рельс 11; опорный стол 12; направляющее устройство для перемещения вверх 13; пробка штепсельного типа 14; внутрикамерный нагреватель 15; камера жидкого алюминия 16; сопло 17; жидкостный рычажный расходомер 18; слиток 19; трубка охлаждающей воды 20; воздухонепроницаемая конденсационная камера 21; блок управления перемещением 22; направляющее вниз устройство 23; вакуумный насос 24; блок общего управления 25.

Осуществление изобретения

Пример 1

Как показано на фиг. 1, пример относится к устройству для аддитивной технологии изготовления с матричным распылением для изготовления крупногабаритных слитков из алюминиевого сплава с равноосным кристаллическим зерном, содержащему: впускной затвор 1, отводящий канал 2, жидкий алюминий 3, теплоизоляционный слой 4 , газовый патрубок 5, инертный газ 6, сопловые нагреватели 7, перегородка 8; конденсационный стол 9, устройство 10 двухмерного перемещения, направляющий рельс 11, опорный стол 12, направляющее устройство 13 для перемещения вверх, пробка штепсельного типа 14, внутрикамерные нагреватели 15, камера 16 для жидкого алюминия; сопла 17, жидкостный рычажный расходомер 18; слиток 19, труба 20 для охлаждающей воды, воздухонепроницаемая конденсационная камера 21, блок 22 управления перемещением, направляющее устройство 23 для перемещения вниз, вакуумный насос 24 и общий блок 25 управления.

Давление в камере жидкого алюминия поддерживается на уровне 1 атм, а воздухонепроницаемая конденсационная камера полностью герметична. Давление P можно регулировать с помощью вакуумного насоса 24 и впускной трубы для газа. Во время подготовки слитка давление P меньше 1 атм.

Как показано на фиг. 2, сопла 17 расположены в виде матрицы, причем разнесение между рядами сопел составляет W (W <300 мм), разнесение между столбцами L (L <300 мм) и апертура сопла D (0,2 мм < D <30 мм).

Устройство 10 для двумерного перемещения обеспечивает поступательное перемещение конденсационного стола в горизонтальных направлениях X и Y, где скорость перемещения составляет v (v <1000 мм/с), а максимальные ходы перемещения в двух направлениях составляют X (X < 1 м) и Y (Y < 1 м) соответственно. С помощью перемещения можно позволить столбу жидкости сопла перемещаться относительно конденсационного стола по траектории перемещения, аналогичной показанной на фиг. 3, и в то же время не ограничиваться такой траекторией перемещения. Расстояние между соседними проходами составляет d (d < 30 мм). Как показано на фиг. 2 и 3, длина однопроходного перемещения одиночного сопла равна расстоянию между столбиками сопел L, в то время как общая ширина перемещения одиночного сопла равна разнесению W между рядами сопел.

Направляющее устройство 13 для перемещения вниз позволяет перемещать конденсационный стол в вертикальном направлении, где скорость перемещения составляет v1 (v1 < 50 мм/с), а общий ход перемещения составляет Z (Z < 5 м).

Настоящий пример относится к способу аддитивной технологии изготовления с матричным распылением для изготовления крупногабаритных слитков из алюминиевого сплава с равноосным кристаллическим зерном, содержащему следующие этапы:

Этап 1: размещение пробки штепсельного типа в самом нижнем положении, чтобы сопла были в закрытом состоянии; включение внутрикамерных нагревателей для выполнения предварительного нагревания, для достижения температуры T1 (T1 > 600°С) жидкого алюминия и поддержание этой температуры, открытие впускного затвора, чтобы позволить жидкому алюминию протекать в камеру жидкого алюминия, и закрытие впускного затвора после того, как жидкий алюминий контролируется с помощью измерителя уровня жидкости с возможностью достижения заданной высоты, включение нагревателей сопел для предварительного нагрева сопел, где температура предварительного нагрева составляет T2 (T2 > 500°С), герметизация воздухонепроницаемой конденсационной камеры и включение вакуумного насоса для вакуумирования воздухонепроницаемой конденсационной камеры; выключение вакуумного насоса, когда степень вакуума удовлетворяет требованиям, и введение инертного газа из газовой инертной трубки для достижения заданного давления для достижения давления P1 (P1 = 1 атм);

Этап 2: включение охлаждающей воды, управление направляющим устройством для перемещения вниз с помощью блока управления перемещением, чтобы расстояние между форсунками и конденсационным столом достигало расстояния H (H < 50 см), затем включение устройства двумерного перемещения, чтобы позволить соплам перемещаться относительно конденсационного стола периодически и многократно, как показано на фиг. 2, включение направляющего устройства для перемещения вверх, чтобы поднять вверх пробку штепсельного типа, и таким образом позволить жидкому алюминию входить в сопла; включение вакуумного насоса для выполнения откачки, чтобы давление в воздухонепроницаемой конденсационной камере составляло P2 (P2 < 1 атм), при этом жидкий алюминий распыляется в виде устойчивых столбов жидкости через сопла под вышеупомянутым отрицательным давлением, создаваемым внутри воздухонепроницаемой конденсационной камеры, распыляется на конденсационный стол для формирования слитка; и управление, после начала подготовки слитка, направляющим устройством для перемещения вниз, чтобы перемещать конденсационный стол вниз со скоростью v1 (v1 < 50 мм/с), в результате чего высота сопел относительно поверхности слитка остается на значении высоты, равном H. Во время процесса подготовки слитка, при непрерывном потреблении жидкого алюминия, когда уровень жидкости в камере жидкого алюминия падает до уровня предупреждения, впускной затвор открывается для пополнения жидкого алюминия до тех пор, пока жидкий алюминий не достигнет стабильного уровня, а затем впускной затвор закрывается;

Этап 3: отключение, после завершения подготовки слитков, пробки штепсельного типа для блокировки вытекания жидкого алюминия из сопел, выключение устройства двухмерного перемещения и направляющего устройства для перемещения вниз, выключение источника электропитания для нагревания, и отключение охлаждающей воды после охлаждения слитков, таким образом завершая процесс подготовки.

При изготовлении слитка алюминиевого сплава 7050 вышеупомянутым способом настройки содержат: температура жидкого алюминия составляет 680°C, диаметр сопла составляет 8 мм, скорость горизонтального перемещения конденсационного стола составляет 300 мм/с, площадь распыления матрицы сопел составляет 2 м * 5 м, а толщина слитка составляет 0,5 м, при этом для приготовления крупногабаритного слитка размером 2 м * 5 м * 0,5 м требуется 40 минут. Затвердевшая структура слитка является плотной, без макроскопической сегрегации, и представляет собой равноосный кристалл со средним размером зерна 60-80 мкм, как показано на фиг. 4. На фиг. 5 показана зернёная структура слитка, полученного способом полунепрерывного литья. Для сравнения, зернистая структура слитка, полученного настоящим способом, значительно улучшена.

Пример 2

В этом примере тот же способ, что и в примере 1, применяется для получения слитка алюминиевого сплава Al-4,5Cu. Настройки содержат: температура жидкого алюминия 700°C, диаметр сопла составляет 6 мм, скорость горизонтального перемещения конденсационного стола составляет 260 мм/с, площадь распыления сопел матрицы составляет 2 м * 5 м, толщина слитка составляет 0,8 м, а изготовление крупногабаритного слитка размером 2 м * 5 м * 0,8 м занимает 60 минут. Затвердевшая структура слитка плотная, без макроскопической сегрегации, представляет собой равноосный кристалл со средним размером зерна 60-90 мкм. Металлографические фотографии на 1/4 и 1/2 по центральной линии поперечного сечения слитка показаны на фиг. 6 и 7 соответственно.

Вышеуказанные конкретные варианты осуществления могут быть частично отрегулированы специалистами в данной области техники различными способами без отклонения от принципа и цели настоящего раскрытия. Объем защиты настоящего раскрытия должен основываться на формуле изобретения и не ограничиваться конкретными вариантами осуществления, приведенными выше. Все решения по реализации в пределах его объема связаны настоящим раскрытием.

Изобретение относится к области аддитивных технологий, в частности к получению крупногабаритных слитков из алюминиевого сплава с равноосным кристаллическим зерном. Устройство для изготовления крупногабаритных слитков из алюминиевого сплава с равноосным кристаллическим зерном с использованием аддитивной технологии с матричным распылением содержит размещенные в камере атмосферного давления механизм распыления жидкого алюминия и расположенные под ним подвижный конденсационный механизм и механизм управления. Механизм распыления жидкого алюминия содержит впускной механизм, камеру для жидкого алюминия и матрицу сопел, расположенную на дне камеры жидкого алюминия. Подвижный конденсационный механизм содержит конденсационный стол, расположенный напротив матрицы сопел, устройство для двухмерного перемещения конденсационного стола в горизонтальных направлениях и направляющее устройство для перемещения конденсационного стола в вертикальном направлении. Слиток из алюминиевого сплава получают путем нагрева до камеры для жидкого алюминия до температуры жидкого алюминия и ее поддержания, заполнения камеры жидким алюминием, нагрева сопел, вакуумирования камеры и последующего распыления жидкого алюминия и охлаждения слитков на конденсационном столе. Обеспечивается получение слитка со структурой в виде равноосного кристалла без макроскопической сегрегации. 2 н. и 6 з.п. ф-лы, 7 ил., 2 пр.

1. Устройство для изготовления крупногабаритных слитков из алюминиевого сплава с равноосным кристаллическим зерном с использованием аддитивной технологии с матричным распылением, содержащее размещенные в камере атмосферного давления механизм распыления жидкого алюминия и расположенные под ним подвижный конденсационный механизм и механизм управления, при этом

механизм распыления жидкого алюминия содержит впускной механизм, камеру для жидкого алюминия и матрицу сопел, расположенную на дне камеры жидкого алюминия, при этом расстояние между рядами сопел и между столбцами сопел в матрице составляет менее 300 мм, диаметр сопла составляет 0,2-30 мм, длина однопроходного перемещения одиночного сопла равна расстоянию между столбцами сопел, а общая ширина перемещения одиночного сопла равна расстоянию между рядами сопел, причем впускной механизм соединен с механизмом управления для управления скоростью распыления жидкого алюминия;

подвижный конденсационный механизм содержит конденсационный стол, расположенный напротив матрицы сопел, устройство для двухмерного перемещения конденсационного стола в горизонтальных направлениях и направляющее устройство для перемещения вниз, обеспечивающее перемещение конденсационного стола в вертикальном направлении, при этом устройство для двумерного перемещения и направляющее устройство управления размещены под конденсационным столом и подключены к механизму управления с возможностью приема команды двумерного горизонтального перемещения и команды вертикального перемещения, соответственно, для реализации трехмерного перемещения конденсационного стола с обеспечением равномерного диспергирования жидкого алюминия в виде непрерывных потоков жидкости на конденсационный стол для формирования слитка.

2. Устройство по п. 1, в котором камера атмосферного давления снабжена вакуумным насосом, соединенным с механизмом управления, для дополнительного регулирования внутреннего давления воздуха и соединена с источником инертного газа для обеспечения защиты внутри камеры.

3. Устройство по п. 1, в котором впускной механизм содержит направляющее устройство для перемещения вверх и пробку штепсельного типа, при этом пробка штепсельного типа совмещена с матрицей сопел, а направляющее устройство для перемещения вверх соответственно соединено с пробкой штепсельного типа и механизмом управления для приема команды впуска и подъема пробки штепсельного типа вверх для открытия матрицы сопел.

4. Устройство по п. 1, в котором в камере для жидкого алюминия дополнительно расположены внутрикамерные нагреватели, которые соединены с механизмом управления.

5. Устройство по п. 1, в котором за пределами матрицы сопел дополнительно расположены нагреватели сопел.

6. Устройство по п. 1, в котором внутри конденсационного стола расположен канал для потока охлаждающей жидкости.

7. Устройство по п. 2, в котором механизм управления содержит блок управления перемещением и общий блок управления, при этом общий блок управления соединен с впускным механизмом и вакуумным насосом, соответственно, и выполнен с возможностью передачи информации о перемещении впускного механизма и об открытии и закрытии вакуумного насоса, а блок управления перемещением подключен к общему блоку управления, соединен с устройством для двухмерного перемещения и с направляющим устройством для перемещения вниз и выполнен с возможностью передачи информации о перемещении подвижного конденсационного механизма, о перемещении устройства для двухмерного перемещения и о перемещении направляющего устройства для перемещения вниз.

8. Способ изготовления крупногабаритных слитков из алюминиевого сплава с равноосным кристаллическим зерном с использованием аддитивной технологии с матричным распылением в устройстве по любому из пп.1-7, включающий предварительный нагрев камеры для жидкого алюминия до температуры жидкого алюминия и ее поддержание, заполнение камеры жидким алюминием до достижения заданной высоты, контролируемой измерителем уровня жидкости, нагрев сопел, вакуумирование камеры атмосферного давления до достижения давления менее 1 атм, распыление жидкого алюминия в виде стабильных жидких столбов через сопла под воздействием вышеупомянутого давления на конденсационный стол для формирования слитка, при этом конденсационный стол перемещают вниз при непрерывной подаче жидкого алюминия, и охлаждение слитков на конденсационном столе.

| CN 108788102 A, 13.11.2018 | |||

| CN 108405863 A, 17.08.2018 | |||

| US 2018297269 A1, 18.10.2018 | |||

| CN 105345004 A, 24.02.2016 | |||

| ТЕХНОЛОГИЧЕСКИЕ ФОРМЫ, ИЗГОТОВЛЕННЫЕ НА ОСНОВЕ МОДЕЛИРОВАНИЯ МЕТОДОМ НАПЛАВЛЕНИЯ, ДЛЯ ФОРМОВАНИЯ И ТИРАЖИРОВАНИЯ ОБЪЕКТОВ | 2016 |

|

RU2642654C1 |

Авторы

Даты

2022-03-24—Публикация

2018-12-20—Подача