Область техники, к которой относится изобретение

Настоящее раскрытие относится к технологии в области металлургии, и, в частности, к способу и к оборудованию для изготовления с использованием послойного аддитивного наращивания слитка из алюминиевого сплава с кристаллической структурой с полностью равноосным зерном с помощью быстро затвердевающего расплава.

Уровень техники

Кристаллическая структура с полностью равноосным зерном едва ли может быть получена с помощью литья чистого алюминиевого слитка или слитка из алюминиевого сплава посредством традиционного способа литья вследствие последовательности затвердевания. Структура сплава будет всегда иметь определенную пропорцию столбчатых кристаллов и таким образом будет с меньшей вероятностью получать более высокие свойства сплава с помощью последующего процесса деформации. Кроме того, металлический литой слиток большого размера подвержен макроскопической сегрегации элемента от края к центру вследствие сегрегации главных элементов сплава на границе раздела жидкая фаза/твердая фаза, которое оказывает серьезное воздействие на качество литого слитка. Чрезвычайно трудно изготавливать литые слитки с кристаллами с полностью равноосным зерном и без макроскопической сегрегации элементов с помощью традиционных процессов. Способ формирования распыления может быть использован для изготовления литых слитков без макроскопической сегрегации компонентов, но алюминиевые слитки, изготовленные с помощью этого способа, имеют высокую пористость, имеют неплотную структуру и являются сильно окисленными.

В технике предшествующего уровня существует способ изготовления с использованием послойного аддитивного наращивания, использующий металлические микрокапли, в котором для формирования металлических капель расплавляется проволока, а затем заряженные металлические капли, управляемые с помощью магнитного поля, должны непосредственно откладываться и формоваться. Однако металлические капли формуются с низкой эффективностью и не могут использоваться для производства литых слитков большого размера. Кроме того, в настоящее время не существует способа формования кристаллической структуры с полностью равноосным зерном без сегрегации с помощью генерирования отрицательного давления чтобы разбрызгивать большой объем расплавленного металла для формирования стабильного непрерывного столба из жидкого металла и быстрого его конденсирования (охлаждения и затвердевания).

Раскрытие сущности изобретения

С учётом недостатков относительно сложного оборудования и процессов в технике предшествующего уровня, в которой требуется высокое потребление энергии, при этом едва ли можно избежать частичной сегрегации, поэтому затруднительно изготавливать литые слитки, которые полностью не имеют сегрегации от макроскопического уровня к микроскопическому уровню, настоящее раскрытие предлагает способ и устройство для изготовления литых слитков из алюминиевого сплава, имеющего кристаллическую структуру с полностью равноосным зерном с использованием технологий послойного аддитивного наращивания и быстрого затвердевания, в которой разбрызгивание с мелкодисперсным распылением заменяется процессом жидкого впрыскивания для увеличения плотности литого слитка, с уменьшением окисления литого слитка и увеличением эффективности производства литых слитков, в результате чего возможно быстрое изготовление литых слитков алюминия и его сплавов, имеющих более тонкие и однородные кристаллические структуры с полностью равноосным зерном, из которых полностью удалена макроскопическая сегрегация.

Настоящее раскрытие реализуется с помощью следующих технических решений.

Настоящее раскрытие относится к устройству для изготовления литых слитков из алюминиевого сплава, имеющего кристаллическую структуру с полностью равноосным зерном с использованием технологий послойного аддитивного наращивания и быстрого затвердевания, содержащему: механизм для нагревания металла и механизм охлаждения с использованием отрицательного давления, при этом механизм для нагревания металла располагается выше механизма охлаждения с использованием отрицательного давления и соединяется с ним с помощью сопла.

Механизм для нагревания металла содержит тигель, фильтрующее устройство и перегородку сопла, последовательно расположенные сверху вниз.

Нагреватель и теплоизолирующий слой последовательно расположены снаружи тигля.

Нагреватель сопла, выполненный с возможностью предварительного нагрева, расположен на выпускном конце сопла.

Сопло имеет диаметр 0,2-10 мм.

Механизм охлаждения с использованием отрицательного давления содержит вакуумную камеру с отверстием для впуска газа и отверстием для выпуска газа (отверстие для выхода газа) и механизм трехмерного перемещения слитков, расположенный внутри вакуумной камеры, причем механизм трехмерного перемещения слитков содержит перемещаемый слиток и платформу двумерного перемещения, вертикально соединенную с перемещаемым слитком, механизм водяного охлаждения, расположенный снаружи от перемещаемого слитка, при этом перемещаемый слиток приводится в движение с помощью прецизионного двигателя для точного смещения вверх и вниз.

Настоящее раскрытие относится к способу изготовления литого слитка из алюминиевого сплава, имеющего кристаллическую структуру с полностью равноосным зерном, для изготовления с использованием технологий послойного аддитивного наращивания и быстрого затвердевания, в которых нагретый расплавленный металл распыляется через вертикальное сопло на поверхность перемещаемого слитка с возможностью трехмерного перемещения в среде с отрицательным давлением, в результате чего расплавленный металл мгновенно конденсируется, когда он входит в контакт с поверхностью перемещаемого слитка, кристаллический слой толщиной δ получается посредством горизонтального плоского перемещения перемещаемого слитка, а затем перемещаемый слиток перемещается вниз на расстояние δ, и плоское перемещение повторяется, чтобы сформировать новый кристаллический слой, и вышеупомянутый процесс повторяется много раз аддитивным образом для получения литого слитка.

Расплавленный металл относится к металлу, полученному с помощью нагревания и плавления расплавленного металла в тигле до его полного расплавления.

При нагревании температура расплавленного металла увеличивается с помощью нагревания до точки его плавления и поддерживается в течение 0,5 - 1,5 часов.

Расплавленный металл предпочтительно фильтруют, и отфильтрованный жидкий алюминий помещают в теплоизолированный желоб на 0,5-1,5 часа и устанавливают температуру, регулируемую таким образом, чтобы она была выше точки плавления металла.

Отрицательное давление относится к давлению ниже одной стандартной атмосферы; скорость распыления и расход потока расплавленного металла можно контролировать с помощью контроля перепада давления газа.

Отрицательное давление, предпочтительно, получают сначала с помощью откачивания газа из вакуумной камеры, а затем заполняя вакуумную камеру соответствующим количеством газообразного аргона, чтобы давление газа в вакуумной камере было ниже одной стандартной атмосферы.

Вертикальное сопло предпочтительно подвергается обработке предварительным нагревом, при этом температура предварительного нагрева выше, чем температура плавления находящегося в нем металла.

Расстояние между перемещаемым слитком и выходным отверстием сопла, то есть расстояние D1 распыления, составляет ≤ 50 см.

Расстояние D2 по вертикали между перемещаемым слитком и охлаждающей поверхностью составляет ≤ 10 см.

Горизонтальное плоское перемещение перемещаемого слитка осуществляется со скоростью перемещения v1 ≤ 1000 мм/с с разнесением между проходами d ≤ 20 мм/проход.

Перемещаемый слиток является, но не ограничивается этим, алюминиевым слитком.

Краткое описание чертежей

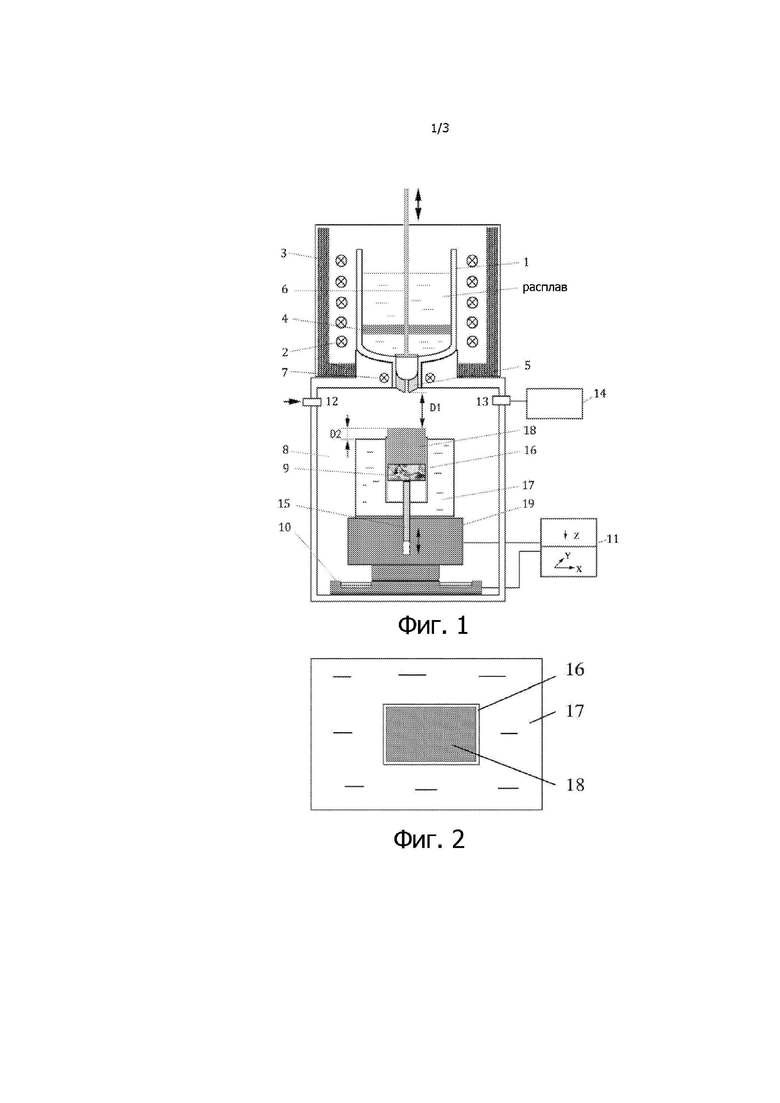

Фиг. 1 представляет собой схематический структурный вид устройства согласно настоящему раскрытию;

фиг. 2 показывает вид сверху контактной поверхности и охлаждающей поверхности;

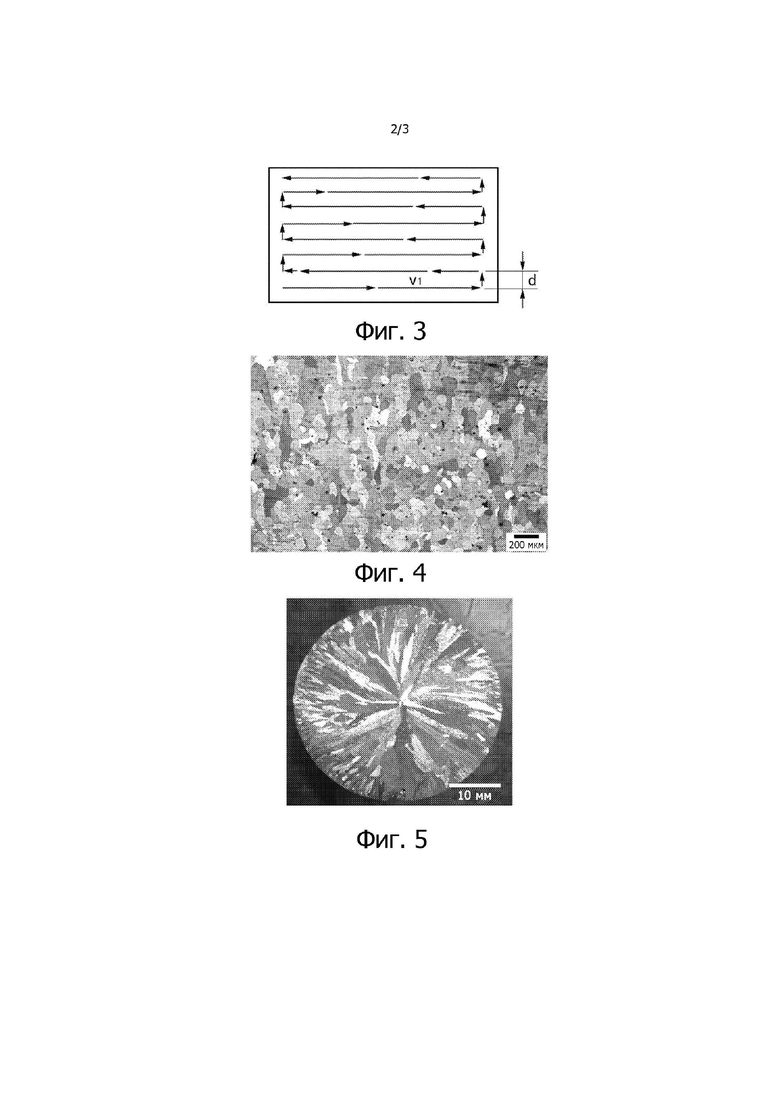

фиг. 3 показывает вид сверху литого слитка;

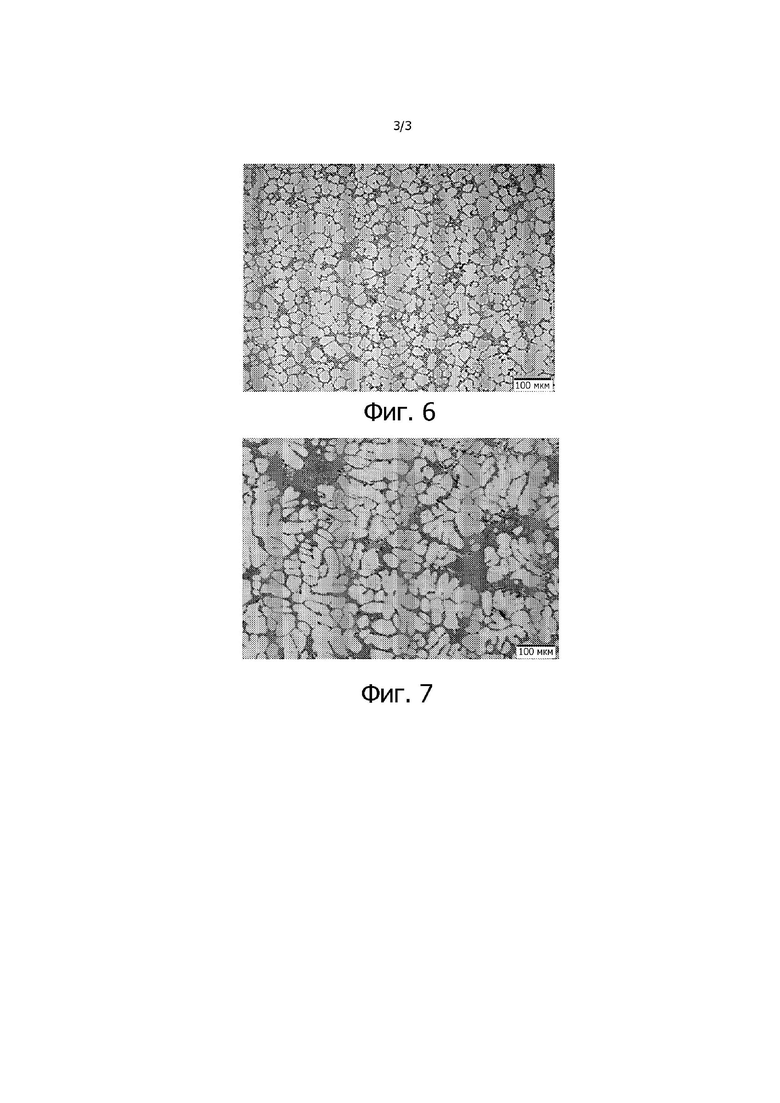

фиг. 4 показывает зернистую структуру, полученную при изготовлении в примере 1, а фиг. 5 показывает зернистую структуру чистого алюминия, полученного обычным способом литья;

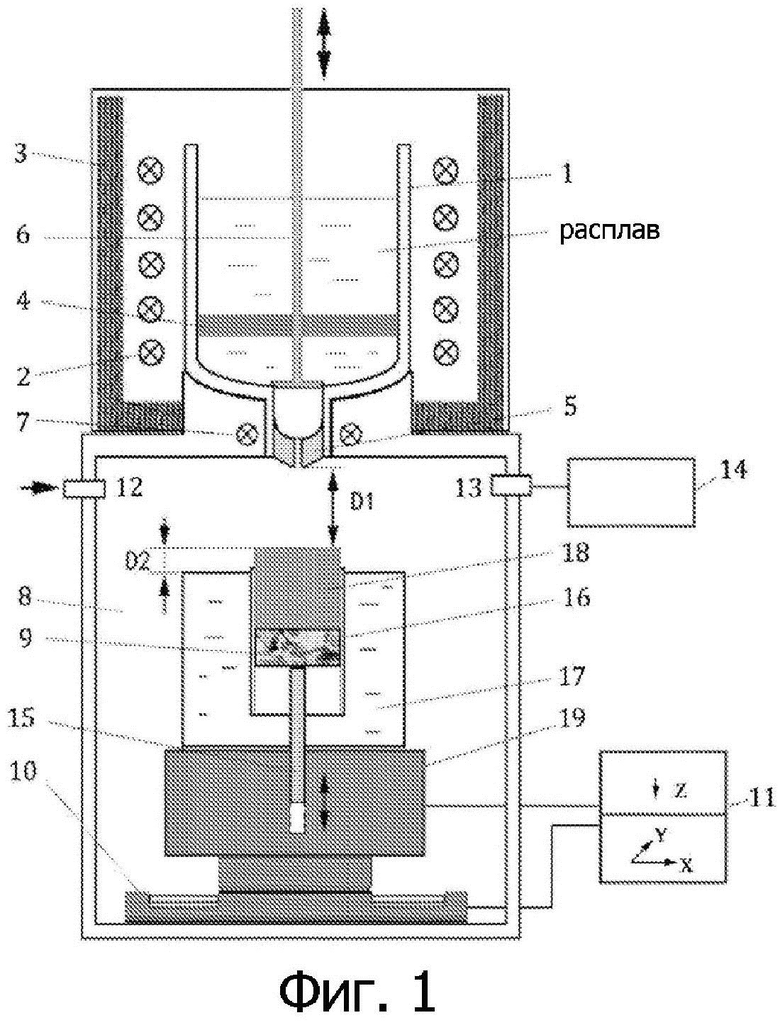

фиг. 6 показывает зернёную структуру, полученную при изготовлении в примере 2, а фиг. 7 показывает структуру алюминиево-кремниевого сплава, полученного обычным способом литья.

На фиг.: 1 - тигель, 2 - нагреватель, 3 - теплоизолирующая крышка, 4 - фильтрующее устройство, 5 - сопло, 6 - перегородка сопла, 7 - нагреватель сопла, 8 - вакуумная камера, 9 - устройство направления слитков, 10 - платформа двумерного перемещения, 11 - прецизионный двигатель, 12 - входное отверстие для газа, 13 - выходное отверстие для газа, 14 - вакуумный насос, 15 - соединительный стержень, 16 - втулка, 17 - охлаждающая среда, 18 - перемещаемый слиток, 19 - направляющее устройство для перемещения вниз.

Осуществление изобретения

Пример 1

Как показано на фиг. 1 и фиг. 2, устройство для изготовления литого слитка алюминиевого сплава, имеющего кристаллическую структуру с полностью равноосным зерном, для изготовления с использованием технологий послойного аддитивного наращивания и быстрого затвердевания, используемых в этом примере, содержит: тигель 1, нагреватель 2, теплоизолирующую крышку 3, фильтрующее устройство 4, сопло 5, перегородку 6 сопла, нагреватель 7 сопла, вакуумную камеру 8, устройство 9 направления слитков, платформу 10 двумерного перемещения, двигатель 11, отверстие 12 для впуска газа, отверстие 13 для выпуска газа, вакуумный насос 14, соединительный стержень 15, втулку 16, охлаждающую среду 17, перемещаемый слиток 18, и направляющее устройство 19 для перемещения вниз.

В этом примере вышеупомянутое устройство используется таким образом, что расплав чистого алюминия выливают в тигель, а затем оставляют в таком состоянии на 0,5-1,5 часа, при этом температура устанавливается на 715°C. Вакуумную камеру откачивают или вакуумируют, и заполняют соответствующим количеством газообразного аргона, чтобы давление газа в вакуумной камере составляло 0,5 атмосферы, а сопло предварительно нагревают до температуры 720°C. Расстояние распыления установлено на 18 см, расстояние по вертикали между контактной поверхностью и охлаждающей поверхностью установлено на 2,5 см, а платформа двумерного перемещения установлена на перемещение со скоростью 5 мм/с с разнесением между проходами 1,2 мм и перемещается таким образом, как показано на фиг. 3.

Платформа двумерного перемещения установлена таким образом, чтобы иметь общие смещения по осям X = 100 мм, Y = 100 мм и Z = 100 мм в трех направлениях соответственно. Перегородка сопла поднимается вверх, в результате чего алюминиевая жидкость в термоизолированном тигле разбрызгивается из сопла под воздействием перепада давления газа, и в то же время начинается поступательное перемещение платформы двумерного перемещения. Когда жидкий алюминий распыляется на верхнюю поверхность перемещаемого слитка, находящегося в движении, жидкий алюминий мгновенно конденсируется под воздействием охлаждения. Платформа двумерного перемещения управляется с возможностью поступательного перемещения влево, вправо, вперед и назад, в результате чего кристаллизация осуществляется на прямоугольной плоскости с образованием тонкого слоя толщиной 1,2 мм. После завершения кристаллизации направляющая головка для слитков перемещается вниз на расстояние 1,2 мм. Затем платформа двумерного перемещения повторно управляется для ее поступательного перемещения влево, вправо, вперед и назад, в результате чего образуется новый кристаллический слой. Кубический литой слиток, имеющий полностью равноосную кристаллическую структуру без сегрегации, может быть изготовлен посредством повторения этого процесса. Окончательно полученный слиток кубической формы имеет размер 100*100*100 мм. Его зернёная структура показана на фиг. 4, а зернёная структура чистого алюминия, полученного обычным способом литья, показана на фиг. 5.

Пример 2

В этом примере вышеупомянутое устройство используется таким образом, что расплавленный алюминиево-кремниевый сплав, имеющий содержание кремния 7% мас. выливают в тигель, а затем оставляют в таком состоянии на 0,5 - 1,5 часа, при этом температура устанавливается на 680°C. Вакуумная камера откачивается или вакуумируется и заполняется соответствующим количеством газообразного аргона, чтобы давление газа в вакуумной камере составляло 0,6 атмосферы, а сопло предварительно нагревается до температуры 700°C. Расстояние распыления установлено равным 15 см, расстояние по вертикали между контактной поверхностью перемещаемого слитка и охлаждающей поверхностью установлено равным 2,5 см, а платформа двумерного перемещения установлена на перемещение со скоростью 3,5 мм/с при разнесении между проходами 0,8 мм и перемещаются таким образом, как показано на фиг. 3. Платформа двумерного перемещения настроена на полное смещение по осям X = 120 мм, Y = 20 мм и Z = 80 мм в трех направлениях соответственно. Перегородка сопла поднимается вверх, в результате чего алюминиевая жидкость в термоизолированном тигле разбрызгивается из сопла под воздействием перепада давления газа, и в то же время начинается поступательное перемещение платформы двумерного перемещения. Жидкий алюминий распыляется на верхнюю поверхность перемещаемого слитка, находящегося в движении, и мгновенно конденсируется под воздействием охлаждения. Платформа двумерного перемещения управляется для перемещения влево, вправо, вперед и назад, в результате чего кристаллизация осуществляется на прямоугольной плоскости с образованием тонкого слоя толщиной 0,8 мм. После завершения кристаллизации направляющая головка для слитков перемещается вниз на расстояние 0,8 мм. Затем платформа двумерного перемещения повторно управляется для ее поступательного перемещения влево, вправо, вперед и назад, в результате чего образуется новый кристаллический слой. Квадратный плоский слиток, имеющий полностью равноосную кристаллическую структуру без сегрегации, может быть изготовлен посредством повторения этого процесса. Окончательно полученный квадратный плоский слиток имеет размер 120*20*80 мм. Его зернёная структура показана на фиг. 6, а структура алюминиево-кремниевого сплава, полученного обычным способом литья, показана на фиг. 7.

Описанные выше конкретные варианты осуществления могут быть частично отрегулированы специалистами в данной области техники различными способами без отклонения от принципа и духа настоящего раскрытия. Объем защиты настоящего раскрытия определяется формулой изобретения и не ограничивается указанными выше конкретными вариантами осуществления. Все варианты осуществления, попадающие в его объем, связаны с настоящим раскрытием.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АДДИТИВНОЙ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ С МАТРИЧНЫМ РАСПЫЛЕНИЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ СЛИТКОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА С РАВНООСНЫМ КРИСТАЛЛИЧЕСКИМ ЗЕРНОМ | 2018 |

|

RU2768633C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ ВЫПЛАВКИ ИЗДЕЛИЯ ИЗ ТУГОПЛАВКОГО МЕТАЛЛА ИЛИ СПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2469115C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ТУРБИНЫ, ИНТЕГРИРОВАННОГО С ВАЛОМ | 2024 |

|

RU2829982C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2515411C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ РАФИНИРОВАНИЯ И ЛИТЬЯ | 2001 |

|

RU2280702C2 |

| РАСПЫЛЯЕМАЯ МИШЕНЬ | 2016 |

|

RU2717767C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЕВОЙ МАТРИЦЫ С ИНТЕРМЕТАЛЛИДНЫМ УПРОЧНЕНИЕМ | 2015 |

|

RU2595084C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЯ | 2015 |

|

RU2618038C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СЛИТКОВ СО СВЕРХМЕЛКИМ ЗЕРНОМ В ГЛУБОКОМ ВАКУУМЕ | 1995 |

|

RU2095428C1 |

| СОДЕРЖАЩИЕ МАГНИЙ ВЫСОКОКРЕМНИЕВЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ, ИСПОЛЬЗУЕМЫЕ В КАЧЕСТВЕ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2463371C2 |

Изобретение относится к технологии в области металлургии и, в частности, к способу и к оборудованию для изготовления с использованием послойного аддитивного наращивания слитка из алюминиевого сплава с кристаллической структурой с полностью равноосным зерном с помощью быстро затвердевающего расплава. Устройство для изготовления литого слитка алюминиевого сплава, имеющего кристаллическую структуру с полностью равноосным зерном с использованием технологий послойного аддитивного наращивания и быстрого затвердевания, содержит механизм нагрева металла и механизм охлаждения с использованием отрицательного давления. Механизм нагрева металла расположен над механизмом охлаждения с использованием отрицательного давления и соединен с ним посредством сопла (5). Механизм охлаждения с использованием отрицательного давления содержит вакуумную камеру (8), имеющую отверстие (12) для впуска воздуха, и отверстие (13) для выпуска воздуха, а также механизм трехмерного перемещения слитков, расположенный внутри вакуумной камеры (8). Механизм трехмерного перемещения слитка содержит перемещаемый слиток (18) и платформу (10) двухмерного перемещения, вертикально соединенную с перемещаемым слитком (18). Механизм водяного охлаждения расположен снаружи от перемещаемого слитка (18), при этом перемещаемый слиток (18) приводится в движение прецизионным двигателем (11) для точного перемещения вверх и вниз. Технический результат изобретения - повышение плотности слитка сплава, снижение окисления слитка сплава, повышение эффективности производства литых слитков, при этом могут быть быстро получены литые слитки алюминия и его сплавов, имеющие кристаллическую структуру с равноосным зерном без сегрегации макроскопических элементов. 2 н. и 3 з.п. ф-лы, 7 ил., 2 пр.

1. Способ изготовления литого слитка из алюминиевого сплава, имеющего кристаллическую структуру с полностью равноосным зерном с использованием технологии послойного аддитивного наращивания и быстрого затвердевания, включающий в себя:

использование устройства для изготовления литого слитка из алюминиевого сплава, содержащего тигель с нагревателем, теплоизолирующей крышкой и фильтрующем устройством, сопло, перегородку сопла, нагреватель сопла, вакуумную камеру с вакуумным насосом и отверстиями для впуска и выпуска газа, перемещаемый слиток с контактной поверхностью, устройство направления слитков, платформу двумерного перемещения, двигатель, соединительный стержень, втулку, механизм водяного охлаждения с охлаждающей поверхностью, расположенный снаружи от перемещаемого слитка, и направляющее вниз устройство для перемещения вниз устройства направления слитков и перемещаемого слитка,

при этом указанное устройство используют таким образом, что расплав алюминиевого сплава выливают в тигель, вакуумную камеру откачивают и вакуумируют и затем заполняют таким количеством газообразного аргона, чтобы давление газа в вакуумной камере составляло ниже одной стандартной атмосферы, а сопло предварительно нагревают выше температуры плавления указанного алюминиевого сплава, расстояние распыления устанавливают составляющим 50 см или менее, расстояние по вертикали между указанной контактной поверхностью и указанной охлаждающей поверхностью устанавливают составляющим 10 см или менее,

и осуществляют поднятие перегородки сопла и распыление нагретого расплавленного алюминиевого сплава через вертикальное сопло на контактную поверхность перемещаемого слитка в среде с отрицательным давлением, в результате чего расплавленный металл мгновенно конденсируется при контакте с контактной поверхностью перемещаемого слитка;

и получение кристаллического слоя алюминиевого сплава толщиной δ посредством горизонтального плоского перемещения платформы двумерного перемещения со скоростью 1000 мм/с или менее, а затем перемещение перемещаемого слитка вниз на расстояние δ и повторение указанного плоского перемещения платформы двумерного перемещения с образованием нового кристаллического слоя, причем указанное перемещения повторяют много раз для получения литого слитка.

2. Способ по п. 1, в котором расплавленный алюминиевый сплава получают нагреванием и плавлением блока алюминиевого сплава в тигле до полного расплавления блока алюминиевого сплава.

3. Устройство для изготовления литого слитка из алюминиевого сплава, имеющего кристаллическую структуру с полностью равноосным зерном, способом изготовления литого слитка из алюминиевого сплава по п. 1 или 2, содержащее

тигель, нагреватель, теплоизолирующую крышку, фильтрующее устройство, сопло, перегородку сопла, нагреватель сопла, вакуумную камеру с вакуумным насосом и отверстиями для впуска и выпуска газа, перемещаемый слиток, имеющий контактную поверхность, устройство направления слитков, платформу двумерного перемещения, двигатель, соединительный стержень, втулку, механизм водяного охлаждения, расположенный снаружи от перемещаемого слитка, и направляющее вниз устройство для перемещения вниз устройства направления слитков и перемещаемого слитка.

4. Устройство по п. 3, в котором нагреватель и теплоизолирующий слой последовательно расположены с наружной стороны тигля.

5. Устройство по п. 3, в котором диаметр сопла составляет от 0,2 до 10 мм.

| CN 104001906 A, 27.08.2014 | |||

| СПОСОБ ФОРМИРОВАНИЯ СТРУКТУРЫ СЛИТКА ЛЕГКОГО СПЛАВА | 0 |

|

SU353790A1 |

| Устройство для определения экстремального кода | 1986 |

|

SU1401450A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2013 |

|

RU2545979C1 |

| СПОСОБ ЛИТЬЯ ДЕТАЛЕЙ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2226449C1 |

| CN 108246993 A, 06.07.2018 | |||

| CN 103736946 A, 23.04.2014. | |||

Авторы

Даты

2022-01-14—Публикация

2018-11-07—Подача