Настоящее изобретение относится к комбинированной установке непрерывного литья и прокатки согласно независимому пункту 1, а также способу эксплуатации комбинированной установки непрерывного литья и прокатки согласно независимому пункту 10 формулы изобретения.

Из WO 2009/121678 A1 известна комбинированная установка непрерывного литья и прокатки для изготовления горячекатаного продукта, имеющая черновую группу прокатных клетей, устройство выдачи и по меньшей мере одно устройство резки.

Задачей данного изобретения является создание улучшенной комбинированной установки непрерывного литья и прокатки, а также улучшенного способа эксплуатации комбинированной установки непрерывного литья и прокатки.

Эта задача решается посредством комбинированной установки непрерывного литья и прокатки согласно независимому пункту 1, а также способа эксплуатации комбинированной установки непрерывного литья и прокатки согласно независимому пункту 10 формулы изобретения. Предпочтительные варианты выполнения охарактеризованы в зависимых пунктах формулы.

Было установлено, что улучшенная комбинированная установка непрерывного литья и прокатки может быть получена за счет того, что такая комбинированная установка непрерывного литья и прокатки будет иметь черновую группу прокатных клетей, устройство выдачи, закалочное устройство, первое транспортировочное устройство и по меньшей мере одно устройство резки. Указанная комбинированная установка непрерывного литья и прокатки предназначена для изготовления горячекатаного продукта из заготовки, отливаемой способом непрерывной разливки. Черновая группа прокатных клетей предназначена для того, чтобы прокатывать заготовку, отливаемую способом непрерывной разливки, в заготовку для прокатки полосы. После черновой группы прокатных клетей в направлении транспортировки прокатанной черновой полосы установлено устройство выдачи, а между черновой группой прокатных клетей и устройством выдачи расположено устройство резки. Устройство резки предназначено для того, чтобы первый участок прокатанной черновой полосы отделить поперечно в качестве отрезка прокатанной черновой полосы. Указанное первое транспортировочное устройство соединяет расположенный непосредственно за устройством резки участок установки с закалочным устройством и предназначено для того, чтобы транспортировать отрезок прокатанной черновой полосы к закалочному устройству. Закалочное устройство выполнено с возможностью закалки отрезка прокатанной черновой полосы. Устройство выдачи предназначено для выдачи отрезка прокатанной черновой полосы.

Такое выполнение комбинированной установки непрерывного литья и прокатки обладает тем преимуществом, что отрезок прокатанной черновой полосы после закалки может подвергаться дальнейшей обработке, и можно отказаться от перевода в лом первого участка или отрезка прокатанной черновой полосы. В частности, указанный отрезок прокатанной черновой полосы пригоден для использования в качестве изнашивающейся плиты. Благодаря этому комбинированная установка непрерывного литья и прокатки имеет особенно высокий выход, так что доля, переводимая в лом, особенно незначительна. За счет этого первый участок прокатанной черновой полосы, который, например, был отливаем с первой скоростью разливки ниже заранее заданной минимальной скорости разливки, тоже может подвергаться дальнейшей обработке.

Особое преимущество достигается в том случае, если закалочное устройство имеет закалочную емкость и подъемный механизм, причем эта закалочная емкость может заполняться охлаждающей жидкостью, предпочтительно охлаждающей водой. Подъемный механизм в направлении транспортировки отрезка прокатанной черновой полосы подключен к первому транспортировочному устройству и предназначен для того, чтобы опускать отрезок прокатанной черновой полосы в закалочную емкость для закалки этого отрезка прокатанной черновой полосы за предварительно заданный первый отрезок времени и поднимать из закалочной емкости по истечении этого первого отрезка времени. Благодаря этому указанный отрезок прокатанной черновой полосы может полностью резко охлаждаться и закаляться по всему периметру. Дополнительно в закалочном устройстве может обеспечиваться принудительное обтекание отрезка прокатанной черновой полосы, например, охлаждающей жидкостью. Благодаря этому гарантируется особенно высокая скорость закалки. Оставление отрезка прокатанной черновой полосы в закалочной емкости обеспечивает высокую долю твердых фаз, таких как мартенсит, в краевом слое этого отрезка прокатанной черновой полосы.

В следующем варианте выполнения подъемный механизм выполнен с возможностью удержания отрезка прокатанной черновой полосы вне охлаждающей жидкости в течение предварительно заданного второго отрезка времени, причем этот подъемный механизм выполнен также с возможностью по истечении второго отрезка времени снова опускать этот отрезок прокатанной черновой полосы в закалочную емкость на третий отрезок времени, и по истечении третьего отрезка времени снова поднимать из закалочной емкости. Такое выполнение обладает тем преимуществом, что в течение второго отрезка времени еще горячая сердцевина отрезка прокатанной черновой полосы нагревает краевой слой этого отрезка прокатанной черновой полосы, и благодаря этому в краевом слое возникает процесс возврата и/или процесс отжига. За счет повторного погружения отрезка прокатанной черновой полосы в охлаждающую жидкость этот отрезок заготовки еще раз резко охлаждается, так что после третьего отрезка времени указанный отрезок прокатанной черновой полосы имеет особенно толстый краевой слой с отожженными неравновесными фазами, такими как, например, мартенсит или бейнит.

В следующем варианте выполнения закалочное устройство имеет по меньшей мере один закалочный блок, причем через этот закалочный блок указанный отрезок прокатанной черновой полосы может транспортироваться с предварительно заданной скоростью. Этот закалочный блок выполнен с возможностью распыления охлаждающей жидкости, предпочтительно воды и/или жидкого азота, направленно на отрезок заготовки для закалки этого отрезка прокатанной черновой полосы. Такое выполнение обладает тем преимуществом, что скорость закалки может целенаправленно регулироваться. Дополнительно, например, такая закалка жидким азотом может обеспечивать особенно высокую скорость закалки в сердцевине отрезка прокатанной черновой полосы, так что повышается образование мартенсита по сравнению с закалкой водой, и после закалки этот отрезок прокатанной черновой полосы будет иметь особенно высокую долю мартенсита.

Указанная комбинированная установка непрерывного литья и прокатки в следующем варианте выполнения имеет склад отрезков прокатанной черновой полосы и второе транспортировочное устройство, причем это второе транспортировочное устройство расположено по меньшей мере между складом отрезков прокатанной черновой полосы и закалочным устройством. Это второе транспортировочное устройство предназначено для того, чтобы транспортировать отрезок прокатанной черновой полосы от закалочного устройства на склад отрезков прокатанной черновой полосы, и склад отрезков прокатанной черновой полосы предназначен для того, чтобы хранить отрезок прокатанной черновой полосы в течение по меньшей мере 12 часов, предпочтительно в течение по меньшей мере 24 часов. Такое выполнение обладает тем преимуществом, что указанный отрезок прокатанной черновой полосы может храниться и охлаждаться на складе отрезков прокатанной черновой полосы для дальнейшей обработки.

В следующем варианте выполнения указанная комбинированная установка непрерывного литья и прокатки имеет чистовую группу клетей, причем эта чистовая группа клетей расположена после устройства выдачи в направлении транспортировки прокатанной черновой полосы, причем эта чистовая группа клетей расположена параллельно закалочному устройству, причем на указанную чистовую группу клетей может подаваться второй участок прокатанной черновой полосы, причем эта чистовая группа клетей предназначена для того, чтобы прокатывать второй участок в чистовую прокатанную полосу, причем указанное устройство выдачи предназначено для того, чтобы передавать на первое транспортировочное устройство отрезок прокатанной черновой полосы, причем это первое транспортировочное устройство предназначено для того, чтобы отрезок прокатанной черновой полосы транспортировать к закалочному устройству. Благодаря этому может также обеспечиваться высокое качество чистовой прокатанной полосы.

В другом варианте выполнения такая комбинированная установка непрерывного литья и прокатки имеет чистовую группу клетей, причем эта чистовая группа клетей установлена в направлении транспортировки прокатанной черновой полосы после черновой группы прокатных клетей, причем к указанной чистовой группы клетей может подаваться второй участок прокатанной черновой полосы, причем эта чистовая группа клетей имеет первый рабочий режим и отличающийся от первого рабочего режима второй рабочий режим, причем устройство выдачи в направлении транспортировки прокатанной черновой полосы расположено после чистовой группы клетей, причем чистовая группа клетей образует первое транспортировочное устройство и предназначена для того, чтобы в первом рабочем режиме транспортировать отрезок прокатанной черновой полосы к устройству выдачи, причем это устройство выдачи предназначено для того, чтобы выдавать отрезок прокатанной черновой полосы, причем чистовая группа клетей во втором рабочем режиме предназначена для того, чтобы прокатывать второй участок в чистовую прокатанную полосу. Такое выполнение обладает тем преимуществом, что комбинированная установка непрерывного литья и прокатки построена в линию, и вследствие этого потребность в пространстве с боков остается низкой.

В следующем варианте выполнения закалочное устройство в направлении транспортировки прокатанной черновой полосы расположено между черновой группой прокатных клетей и чистовой группой клетей, причем в первом рабочем режиме чистовая группа клетей предназначена для того, чтобы закаленный отрезок прокатанной черновой полосы транспортировать к устройству выдачи. Такое выполнение обладает тем преимуществом, что потребность в боковом конструктивном пространстве в области между черновой группой прокатных клетей и чистовой группой клетей поддерживается низкой.

В следующем варианте выполнения закалочное устройство в направлении транспортировки чистовой прокатанной полосы расположено между чистовой группой клетей и устройством выдачи, причем устройство резки установлено между черновой группой прокатных клетей и чистовой группой клетей, причем в первом рабочем режиме чистовая группа клетей предназначена для того, чтобы сохранять поперечное сечение отрезка прокатанной черновой полосы. Закалочное устройство и охлаждающее устройство для охлаждения чистовой полосы могут быть выполнены интегрированными, так что число конструктивных компонентов невелико.

В процессе эксплуатации вышеописанной комбинированной установки непрерывного литья и прокатки бесконечно отливаемая заготовка прокатывается в черновой группе прокатных клетей в заготовку для прокатки полосы. Это устройство резки отделяет первый участок прокатанной черновой полосы в качестве отрезка прокатанной черновой полосы. Устройство выдачи выдает отрезок прокатанной черновой полосы. Первое транспортировочное устройство транспортирует отрезок прокатанной черновой полосы от устройства резки к закалочному устройству. Закалочное устройство резко охлаждает отрезок прокатанной черновой полосы охлаждающей жидкостью. Вследствие этого отрезок прокатанной черновой полосы отверждается и, поскольку отрезок прокатанной черновой полосы содержит сталь, то после закалки имеет особенно высокую долю мартенсита по меньшей мере в краевом слое этого отрезка прокатанной черновой полосы.

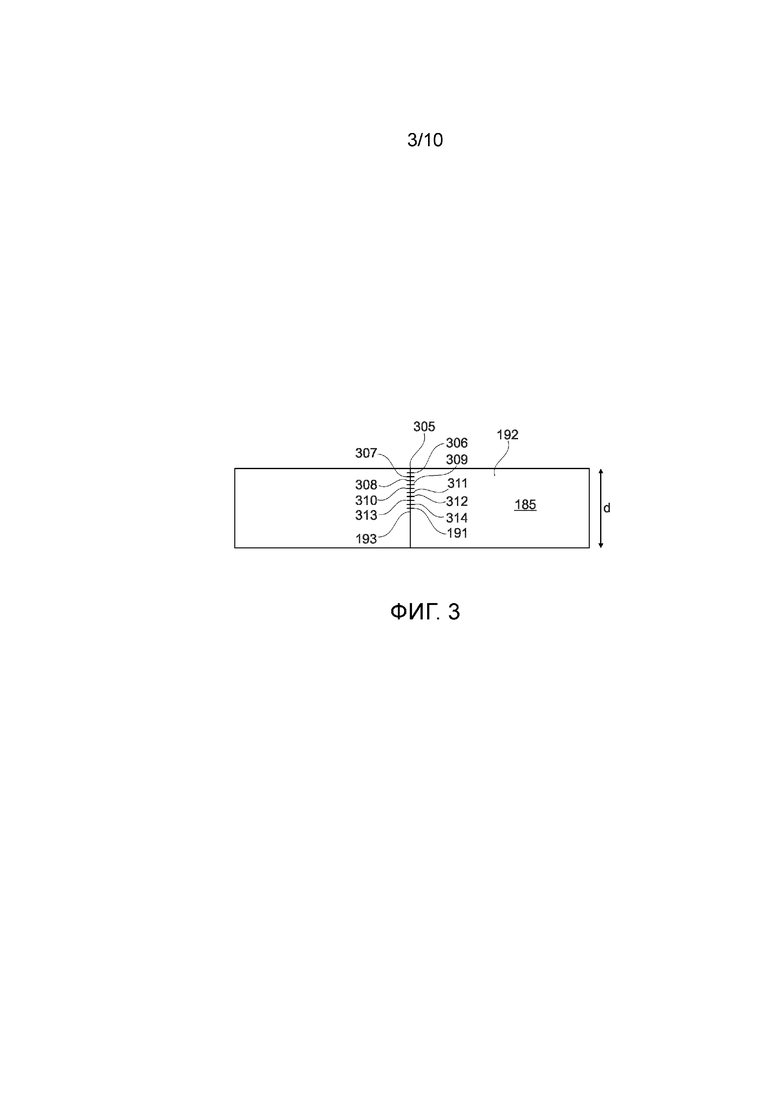

В следующем варианте выполнения во время закалки отрезок прокатанной черновой полосы подвергается воздействию охлаждающей жидкости в течение предварительно заданного первого отрезка времени. При этом в течение первого отрезка времени краевой слой отрезка прокатанной черновой полосы закаляется. Во время закалки сердцевина сохраняет остаточное тепло. После закалки отрезка прокатанной черновой полосы этот отрезок прокатанной черновой полосы хранится в течение второго предварительно заданного отрезка времени, и горячая сердцевина снова нагревает отвержденный краевой слой. По истечении второго отрезка времени отрезок прокатанной черновой полосы снова подвергается воздействию охлаждающей жидкости в течение третьего предварительно заданного отрезка времени и закаляется. Краевой слой может занимать, например, от 10% и 25% толщины отрезка прокатанной черновой полосы от наружной поверхности в направлении сердцевины.

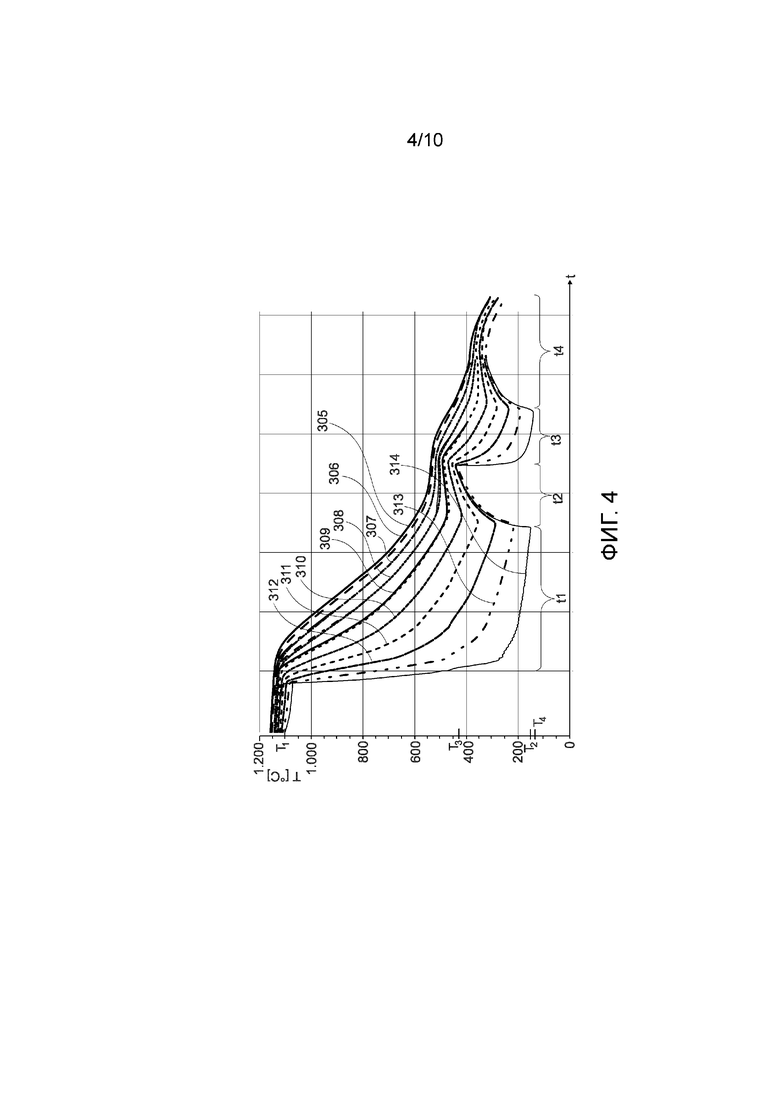

В следующем варианте выполнения в течение первого отрезка времени краевой слой отрезка прокатанной черновой полосы резко охлаждается от первой температуры между 1050°C и 1200°C до второй температуры T2 от 150°C до 400°C, причем сердцевина отрезка прокатанной черновой полосы нагревает краевой слой за второй отрезок времени до третьей температуры между 400°C и 600°C. За третий отрезок времени краевой слой резко охлаждается до четвертой температуры между 100°C и 200°C. Такое выполнение обладает тем преимуществом, что в течение второго отрезка времени происходит отжиг и/или возврат по меньшей мере в краевом слое отрезка прокатанной черновой полосы. Вследствие двойной закалки достигается особенно благоприятная кристаллическая структура в отрезке прокатанной черновой полосы, которая предпочтительно соответствует кристаллической структуре толстой стальной полосы, произведенной на обычном стане горячей прокатки. Далее, преимуществом является скорость закалки в течение первого и/или третьего отрезков времени, составляющая между 30°C и 60°C в секунду в сердцевине отрезка прокатанной черновой полосы. Благодаря этому могут особенно хорошо изготовляться поверхностно-износостойкие стали.

В следующем варианте выполнения локальная скорость разливки определяется по литью отливаемой заготовки из металлического расплава. Эта определенная локальная скорость разливки соотносится с положением заготовки для прокатки прокатанной черновой полосы. Первый участок прокатанной черновой полосы определяется на основании привязанной к черновой полосе локальной скорости разливки ниже предварительно заданной минимальной скорости разливки. Первым участком может быть, например, затравка. Также при нарушении производственного процесса, например, при слишком малой подаче металлического расплава, указанный первый участок может получиться в результате нарушения производственного процесса. Такое выполнение обладает тем преимуществом, что этот первый участок прокатанной черновой полосы, который не пригоден для вальцовки в чистовую прокатанную полосу, может подвергаться дальнейшей обработке в качестве отрезка прокатанной черновой полосы. Поперечное отрезание первого участка прокатанной черновой полосы обладает тем преимуществом, что закалочное устройство и первое транспортировочное устройство могут сохраняться небольшими.

В следующем варианте выполнения второй участок прокатанной черновой полосы определяется на основании привязанной к черновой полосе локальной скорости разливки выше предварительно заданной минимальной скорости разливки, причем второй участок подается к чистовой группы клетей. Чистовая группа клетей предназначена для того, чтобы, прокатывать второй участок в чистовую прокатанную полосу. Такое выполнение обладает тем преимуществом, что вся отливаемая заготовка подвергается дальнейшей обработке, и благодаря этому указанная комбинированная установка непрерывного литья и прокатки обеспечивает особенно высокий выход.

В одном особенно предпочтительном варианте выполнения металлический расплав, по существу, содержит сталь, причем черновая группа прокатных клетей предназначена для того, чтобы прокатывать отливаемую заготовку до толщины от 6 мм до 45 мм. После черновой группы прокатных клетей заготовка для прокатки полосы главным образом содержит аустенит с размером зерна от 50 мкм до 100 мкм.

В следующем варианте выполнения отрезок прокатанной черновой полосы резко охлаждается таким образом, что этот отрезок прокатанной черновой полосы в краевом слое, составляющем от 10 до 25% толщины отрезка прокатанной черновой полосы, содержит главным образом мартенсит, т.е. по меньшей мере до 50%.

Ниже данное изобретение разъясняется подробнее с использованием чертежей. При этом на чертежах показано следующее.

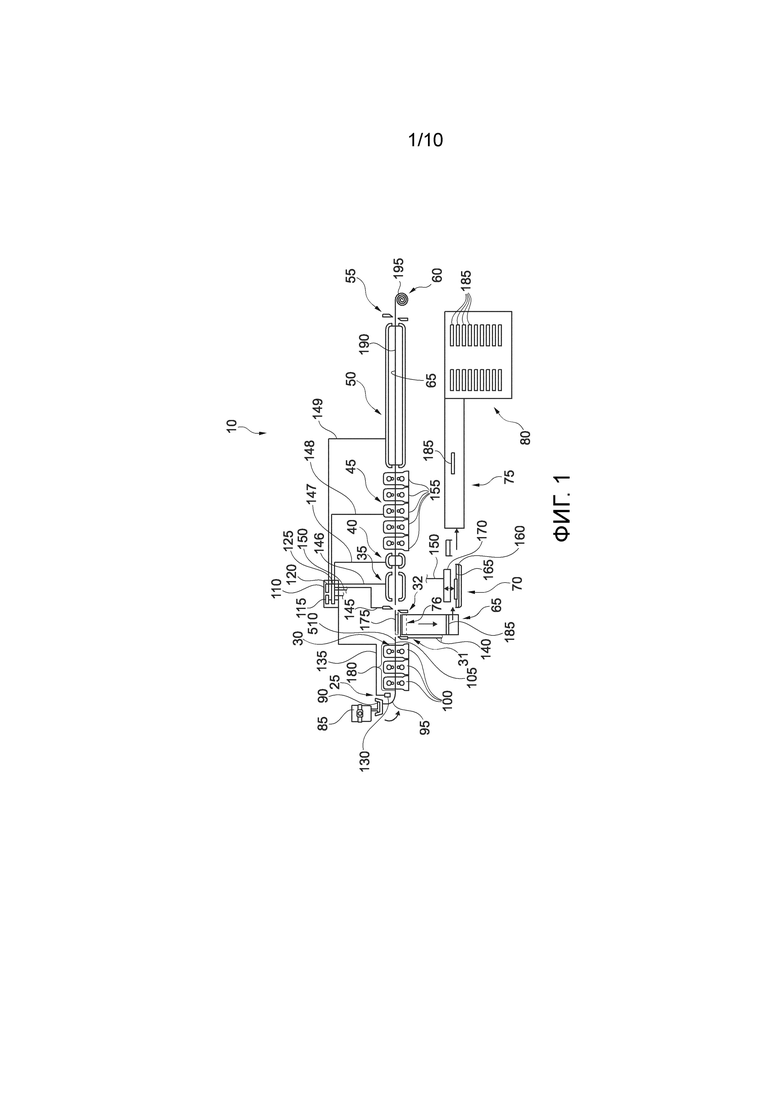

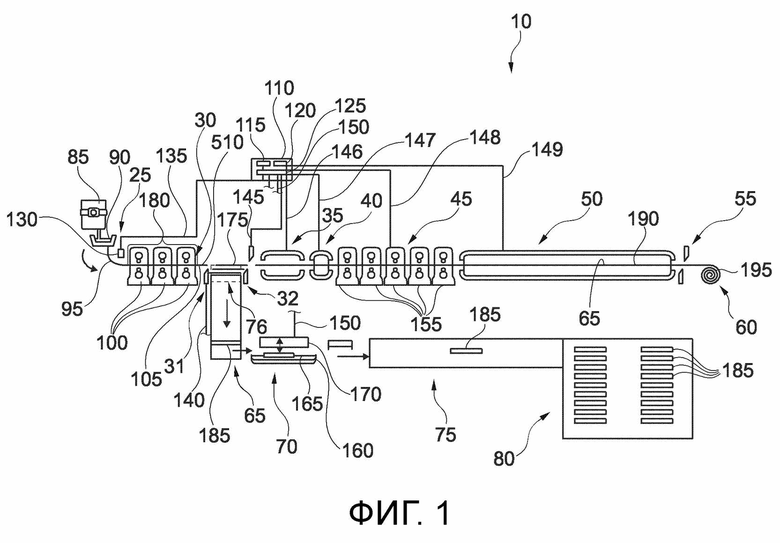

Фиг. 1 схематичное изображение комбинированной установки непрерывного литья и прокатки согласно первому варианту выполнения;

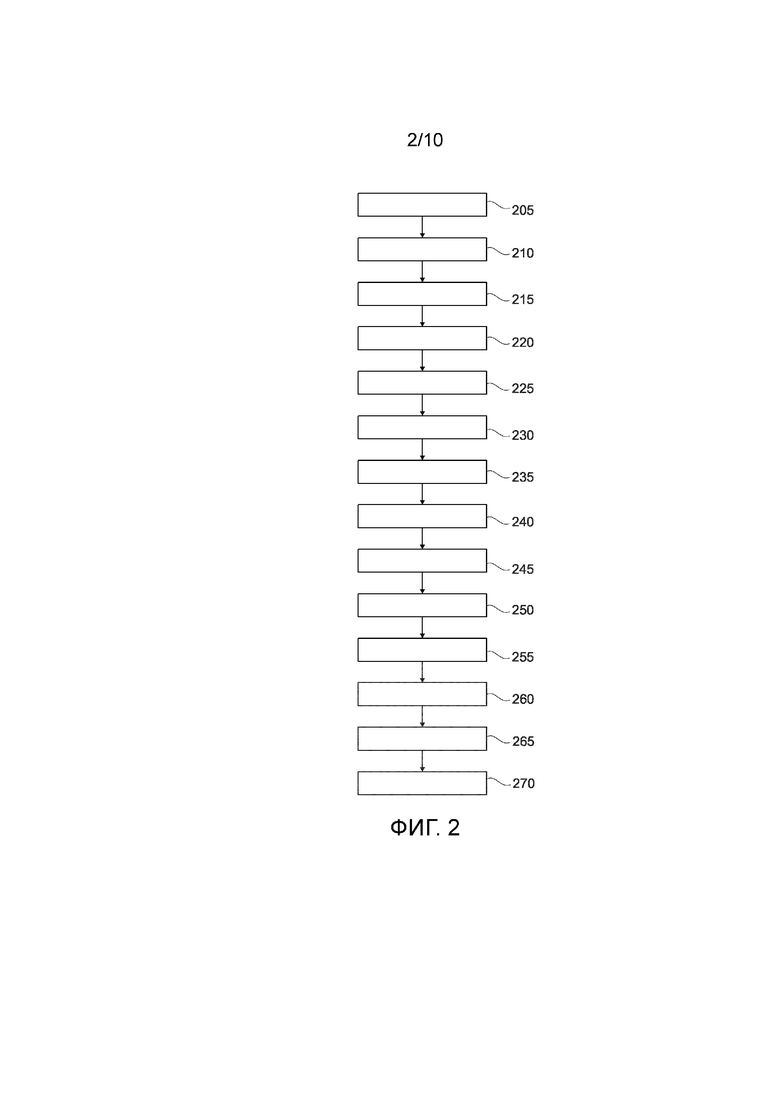

Фиг. 2 блок-схема способа эксплуатации показанной на Фиг. 1 комбинированной установки непрерывного литья и прокатки;

Фиг. 3 поперечное сечение отрезка прокатанной черновой полосы;

Фиг. 4 график изменения температуры отрезка прокатанной черновой полосы в ходе описанного на Фиг. 2 способа;

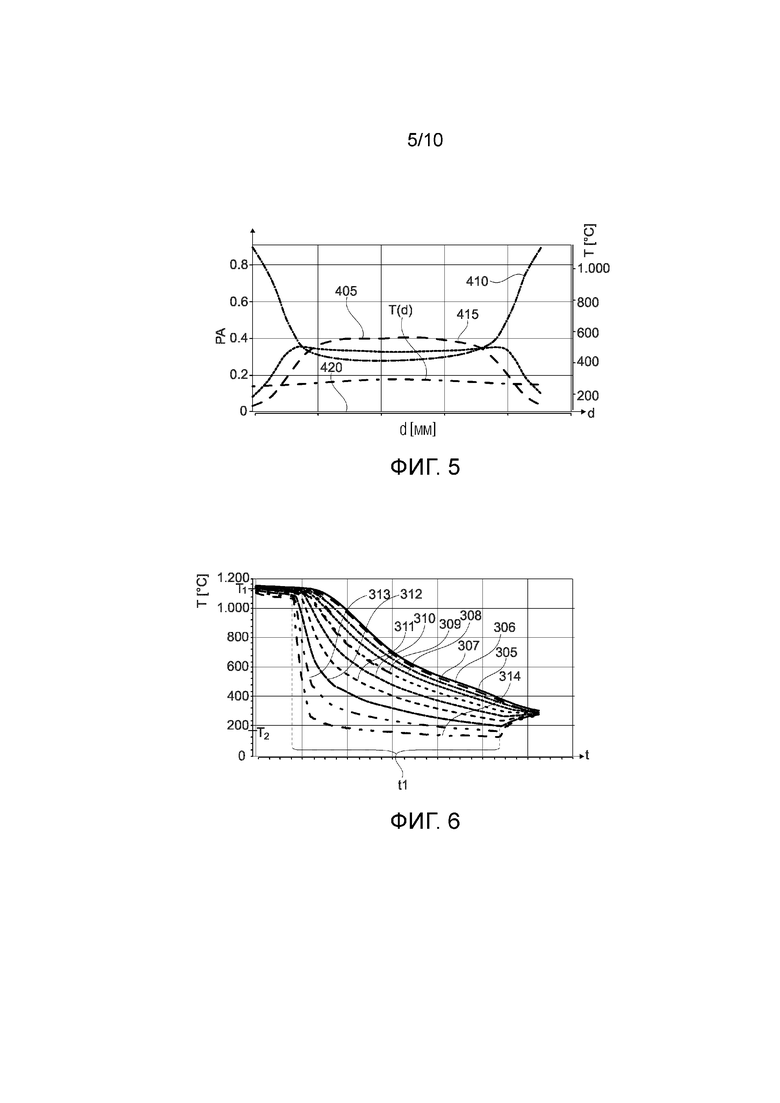

Фиг. 5. диаграмма изменения состава отрезка прокатанной черновой полосы по толщине отрезка прокатанной черновой полосы в середине в поперечном направлении отрезка прокатанной черновой полосы согласно восьмому этапу способа;

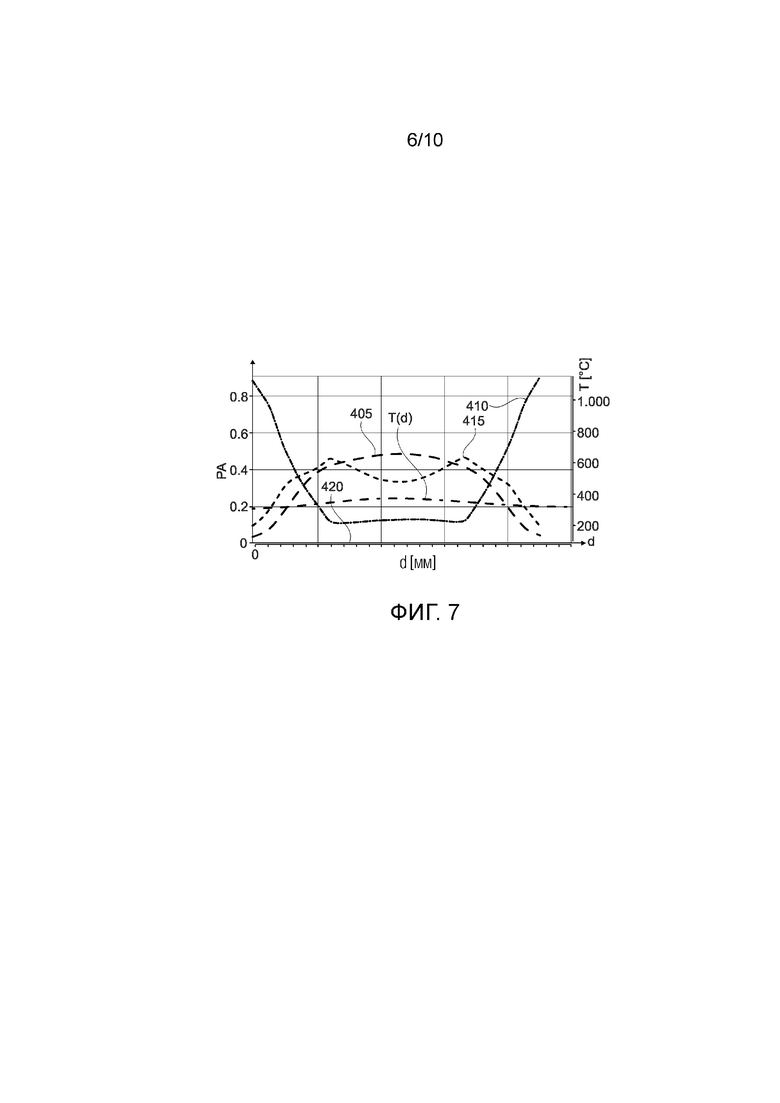

Фиг. 6 график изменения температуры отрезка прокатанной черновой полосы в ходе описанной на Фиг. 2 модификации способа;

Фиг. 7 диаграмма изменения состава отрезка прокатанной черновой полосы по толщине отрезка прокатанной черновой полосы в середине в поперечном направлении отрезка прокатанной черновой полосы согласно шестому этапу способа при полной сквозной закалке отрезка прокатанной черновой полосы; и

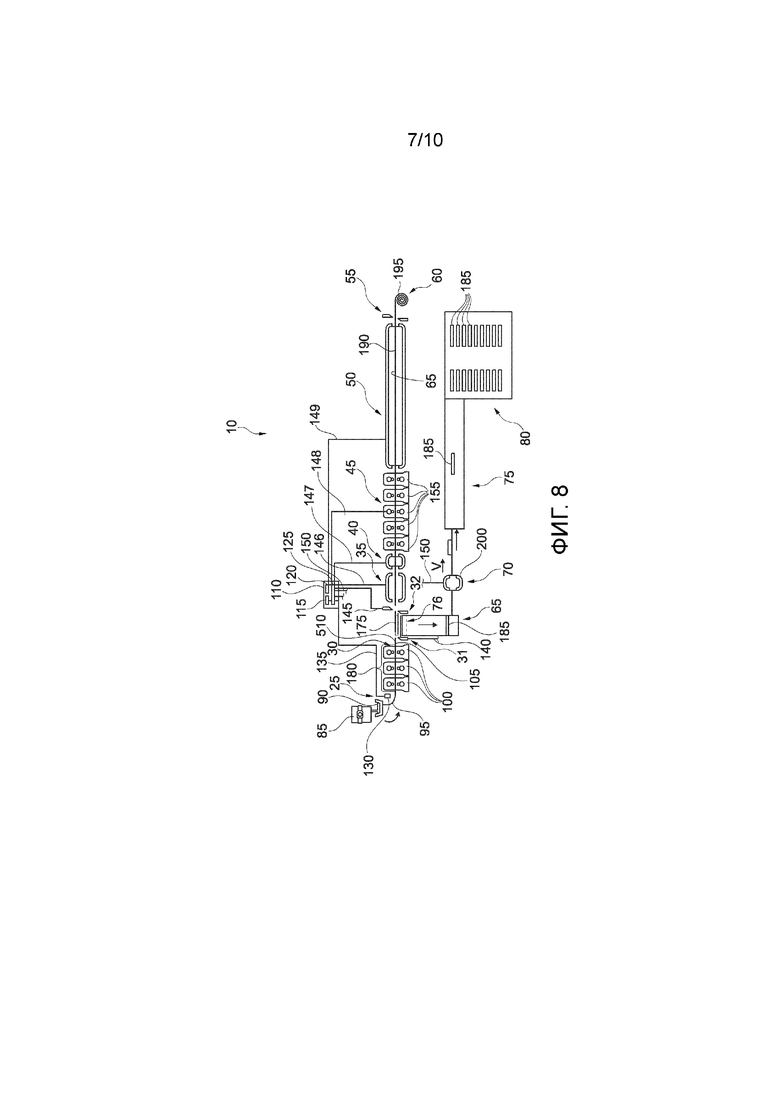

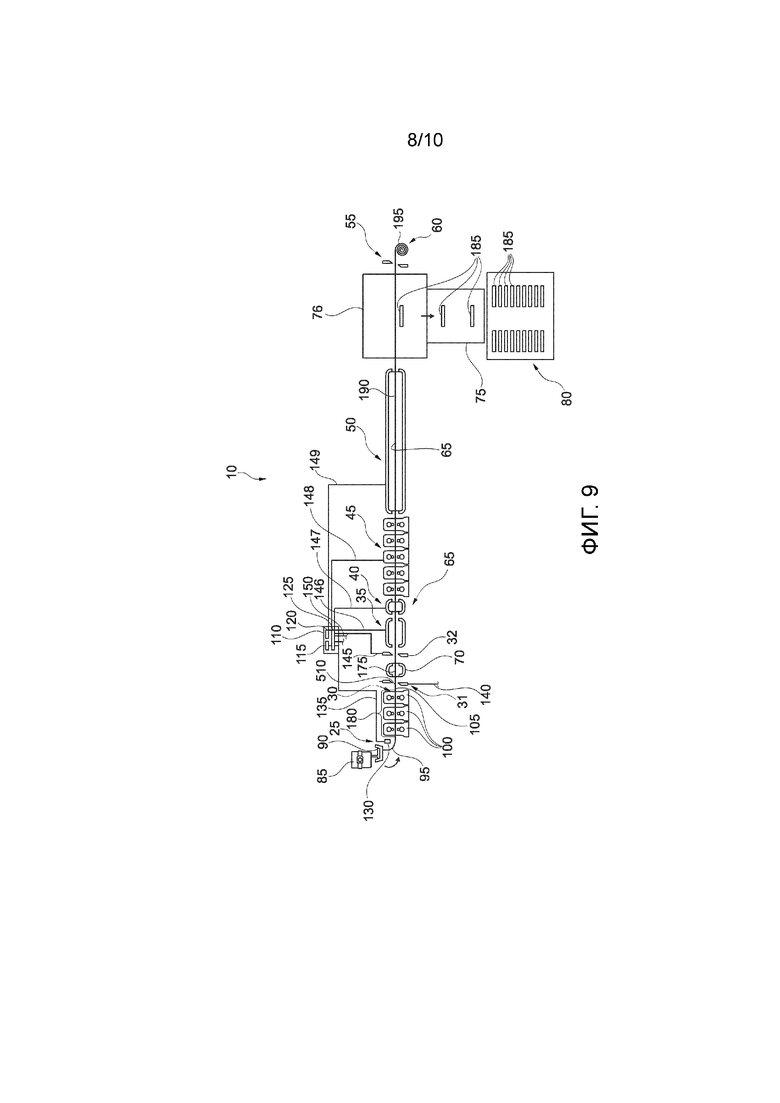

Фиг. 8 - Фиг. 11 схематичные изображения комбинированной установки непрерывного литья и прокатки согласно второму - пятому вариантам выполнения соответственно.

На Фиг. 1 показано схематичное изображение комбинированной установки 10 непрерывного литья и прокатки согласно первому варианту выполнения.

Указанная комбинированная установка 10 непрерывного литья и прокатки содержит, например, установку 25 непрерывной разливки, первое - третье устройства 31, 32, 55 резки, промежуточное нагревательное устройство 35, устройство 40 для удаления окалины, чистовую группу 45 клетей, охлаждающее устройство 50, намоточное устройство 60, первое транспортировочное устройство 65, закалочное устройство 70, второе транспортировочное устройство 75, устройство 76 выдачи и склад 80 отрезков прокатанной черновой полосы.

Установка 25 непрерывной разливки выполнена, например, как криволинейная установка непрерывной разливки. Возможно и другое выполнение установки 25 непрерывной разливки. В процессе эксплуатации комбинированной установки 10 непрерывного литья и прокатки установка 25 непрерывной разливки посредством разливочного ковша 85 заполняется металлическим расплавом 90. Металлический расплав 90 может быть произведен, например, посредством конвертера, например, электродуговой печи, или методом Линца-Донавица (кислородно-конвертерный процесс). Этот металлический расплав 90 может содержать, например, сталь. Приведенные ниже температуры в каждом случае относятся к тому, что указанная комбинированная установка 10 непрерывного литья и прокатки загружается сталью в качестве материала. Металлический расплав 90 может также главным образом содержать цветные металлы и сплавы.

В установке 25 непрерывной разливки металлический расплав 90 затвердевает в отливаемую горячую заготовку 95. Особое преимущество достигается в том случае, если эта установка 25 непрерывной разливки отливает отливаемую горячую заготовку 95 в виде бесконечной отливаемой заготовки (называемой также бесконечной разливкой в полосу - endless strip production). В направлении транспортировки отливаемой горячей заготовки 95 черновая группа 30 прокатных клетей установлена после установки 25 непрерывной разливки и в данном варианте выполнения следует непосредственно за установкой 25 непрерывной разливки.

Указанная черновая группа 30 прокатных клетей может содержать одну или несколько черновых подготовительных клетей 100, которые расположены друг за другом в направлении транспортировки отливаемой горячей заготовки 95. Количество черновых подготовительных клетей 100 может выбираться, по существу, по усмотрению и, по существу, зависит от формата отливаемой горячей заготовки 95. Черновая группа 30 прокатных клетей предназначена для того, чтобы при подаче в черновую группу 30 прокатных клетей прокатывать горячую отливаемую горячую заготовку 95 в черновую полосу 105. При подаче отливаемой горячей заготовки 95 в черновую группу 30 прокатных клетей, например, эта отливаемая горячая заготовка 95 имеет температуру от 1100°C до 1200°C. Черновая группа 30 прокатных клетей прокатывает отливаемую горячую заготовку 95 в черновую полосу 105. Черновая полоса 105 на выходе из черновой группы 30 прокатных клетей может иметь толщину d от 6 мм до 45 мм и первую температуру T1 от 1050°C до 1200°C. В данном варианте выполнения черновая полоса 105, например, имеет толщину d 40 мм.

Первое и второе устройства 31, 32 резки расположены после черновой группы 30 прокатных клетей в направлении транспортировки отливаемой горячей заготовки 95, прокатываемой в черновую полосу 105. При этом первое устройство 31 резки может быть установлено непосредственно после черновой группы 30 прокатных клетей, между первым устройством 31 резки и вторым устройством 32 резки. Второе устройство 32 резки установлено после устройства 76 выдачи в направлении транспортировки прокатанной черновой полосы 105. От второго устройства 32 резки можно и отказаться. Первое и/или второе устройства 31, 32 резки могут быть выполнены, например, как барабанные ножницы или как маятниковые ножницы.

Между вторым устройством 32 резки и чистовой группой 45 клетей может быть предусмотрено промежуточное нагревательное устройство 35. Это промежуточное нагревательное устройство 35 может быть выполнено, например, как индукционная печь. Возможно и иное выполнение этого промежуточного нагревательного устройства 35. Это промежуточное нагревательное устройство 35 в направлении транспортировки прокатанной черновой полосы 105 установлено перед чистовой группой 45 клетей и устройством 40 для удаления окалины. Устройство 40 для удаления окалины установлено непосредственно перед чистовой группой 45 клетей и непосредственно за промежуточным нагревательным устройством 35.

Чистовая группа 45 клетей может содержать одну или несколько чистовых клетей 155. В данном варианте выполнения предусмотрено, например, пять чистовых клетей 155, которые расположены друг за другом в направлении транспортировки прокатанной черновой полосы 105. Указанная чистовая группа 45 клетей предназначена для того, чтобы черновую полосу 105 прокатывать в направлении транспортировки этой прокатанной черновой полосы 105 в чистовую прокатанную полосу 190, например, в лист с окончательной толщиной от 0,5 мм до 12,5 мм на выходе из чистовой группы 45 клетей.

В направлении транспортировки чистовой прокатанной полосы 190 к чистовой группы 45 клетей примыкает охлаждающее устройство 50. На обращенной от чистовой группы 45 клетей стороне охлаждающего устройства 50 установлено третье устройство 55 резки. Третье устройство 55 резки может быть выполнено, например, как барабанные ножницы или кривошипные ножницы. За третьим устройством 55 резки может быть установлено намоточное устройство 60.

Первое транспортировочное устройство 65 начинается от устройства 76 выдачи и предпочтительно выполнено как первый рольганг. В менее предпочтительном варианте первое транспортировочное устройство 65 могло бы быть реализовано и как подъемное устройство (англ. aerial device, например, кран). Первое транспортировочное устройство 65 заканчивается закалочным устройством 70.

Закалочное устройство 70 в данном варианте выполнения содержит, например, закалочную емкость 160 и подъемный механизм 170. Закалочная емкость 160 может быть заполнена охлаждающей жидкостью 165, например, водой. Дополнительно к охлаждающей жидкости 165 может добавляться присадка, чтобы, например, снизить коррозионные свойства охлаждающей жидкости 165. Подъемный механизм 170 может перемещаться между первой позицией и второй позицией. В первой позиции зона загрузки подъемного механизма 170 расположена полностью вне закалочной емкости 160. Во второй позиции по меньшей мере частично зона подъема подъемного механизма 170 опущена в закалочную емкость 160.

На обращенной от первого транспортировочного устройства 65 стороне закалочного устройства 70 расположено второе транспортировочное устройство 75. Второе транспортировочное устройство 75 может быть выполнено, например, как второй рольганг. Также, например, второе транспортировочное устройство 75 может содержать кран, вилочный погрузчик или т.п. Второе транспортировочное устройство 75 соединяет закалочное устройство 70 со складом 80 отрезков прокатанной черновой полосы.

Далее, комбинированная установка 10 непрерывного литья и прокатки может иметь управляющее устройство 110. Это управляющее устройство 110 содержит, например, управляющую аппаратуру 115 и соединенное с управляющей аппаратурой 115 запоминающее устройство 120, а также соединенный с управляющей аппаратурой 115 интерфейс 125. В запоминающем устройстве 120 может храниться предварительно заданная минимальная скорость разливки. Далее, в запоминающем устройстве 120 может храниться управляющая программа для управления комбинированной установкой 10 непрерывного литья и прокатки.

Далее, указанная комбинированная установка 10 непрерывного литья и прокатки может иметь по меньшей мере один сенсор 130, причем этот сенсор 130 посредством первого канала 135 передачи данных соединен с интерфейсом 125. Точно так же по меньшей мере первое устройство 31 резки через второй канал 140 передачи данных, а второе устройство 32 резки через третий канал 145 передачи данных могут быть соединены с интерфейсом 125. Закалочное устройство 70 посредством четвертого канала 150 передачи данных может быть соединено с интерфейсом 125. Точно так же промежуточное нагревательное устройство 35, устройство 40 для удаления окалины, чистовая группа 45 клетей и охлаждающее устройство 50 посредством соответствующих пятого - восьмого каналов 145, 146, 147, 148, 149 передачи данных могут быть соединены с интерфейсом 120. Каналы 135, 140, 145, 146, 147, 148, 149, 150 передачи данных могут быть частью, например, промышленной сети. Например, промышленная сеть может эксплуатироваться в соответствии со стандартом промышленной сети EtherCAT.

На Фиг. 2 показана блок-схема способа эксплуатации представленной на Фиг. 1 комбинированной установки 10 непрерывного литья и прокатки. На Фиг. 3 показано поперечное сечение отрезка 185 прокатанной черновой полосы. На Фиг. 4 показан график изменения температуры отрезка 185 прокатанной черновой полосы в ходе осуществления способа. На Фиг. 5 показана диаграмма изменения состава отрезка 185 прокатанной черновой полосы по толщине d отрезка 185 прокатанной черновой полосы в середине 193 в поперечном направлении отрезка 185 прокатанной черновой полосы согласно восьмому этапу 240 способа.

В процессе эксплуатации комбинированной установки 10 непрерывного литья и прокатки на первом этапе 205 способа кристаллизатор (на Фиг. 1 не показан) установки 25 непрерывной разливки закрывается головкой затравки и герметизируется с помощью дополнительного уплотнителя. Разливочным ковшом 85 металлический расплав 90 заливается в промежуточный ковш установки 25 непрерывной разливки. Для того, чтобы начать непрерывную разливку, из заливочной трубы установки 25 непрерывной разливки удаляют заглушку. Предпочтительно, например, металлический расплав 90 представляет собой сталь, например, сталь X70. Металлический расплав 90 может также содержать и другой материал.

В начале непрерывной разливки металлический расплав 90 в кристаллизаторе обтекает головку затравки и отверждается вследствие охлаждения на головке затравки. Головка затравки медленно вытягивается из кристаллизатора установки 25 непрерывной разливки в направлении черновой группы 30 прокатных клетей. В направлении транспортировки за головкой затравки металлический расплав 90 в кристаллизаторе охлаждается на своей контактной поверхности с кристаллизатором и образует корочку отливаемой горячей заготовки 95. Эта корочка окружает еще жидкую сердцевину 191 и удерживает эту жидкую сердцевину 191. Отливаемая горячая заготовка 95 покидает кристаллизатор на выходе кристаллизатора с локальной скоростью разливки, которая привязана к зоне отливаемой горячей заготовки 95. На выходе кристаллизатора толщина d отливаемой горячей заготовки 95 может составлять, например, 120 мм. Примыкающий к головке затравки первый участок отливаемой горячей заготовки 95 может также называться затравкой.

В установке 25 непрерывной разливки отливаемая горячая заготовка 95 охлаждается дальше на пути к черновой группе 30 прокатных клетей, так что эта отливаемая горячая заготовка 95 отверждается снаружи внутрь. В данном варианте выполнения, например, установка 25 непрерывной разливки выполнена как криволинейная установка непрерывной разливки, так что путем отклонения отливаемой горячей заготовки 95, по существу, на 90° от вертикали отливаемая горячая заготовка 95 подается в черновую группу 30 прокатных клетей, по существу, проходя по горизонтали.

Локальная скорость разливки может определяться, например, посредством сенсора 130 на втором этапе 210 способа, причем сенсор 130 предоставляет привязанный к локальной скорости разливки сигнал скорости по первому каналу 135 передачи данных на интерфейс 125. Интерфейс 125 регистрирует сигнал скорости и в свою очередь предоставляет сигнал скорости на управляющую аппаратуру 115. С соответствующей локальной скоростью разливки отливаемая горячая заготовка 95 подается в черновую группу 30 прокатных клетей.

С увеличением продолжительности непрерывной разливки заглушка может открываться дальше, так что по мере стабилизации непрерывной разливки отливаемой горячей заготовки 95 локальная скорость разливки становится больше, чем в начале непрерывной разливки.

На третьем этапе 215 способа головка затравки и отливаемая горячая заготовка 95 проводятся через черновую группу 30 прокатных клетей. Черновая группа 30 прокатных клетей предпочтительно снижает толщину d отливаемой горячей заготовки 95, например, с 100 мм - 400 мм до 6 мм - 45 мм в заготовку 105 для прокатки полосы.

На четвертом этапе 220 способа управляющая аппаратура 115 привязывает локальную скорость разливки отливаемой горячей заготовки 95 к положению прокатанной черновой полосы 105. Далее, на основании положения заготовки для прокатки полосы и локальной скорости разливки управляющая аппаратура 115 определяет первый участок 175 прокатанной черновой полосы 105, локальная скорость разливки которого не достигает предварительно заданной минимальной скорости разливки, и второй участок 180, локальная скорость разливки которого превышает предварительно заданную минимальную скорость разливки.

Обычно первый участок 175 примыкает к головке затравки и может также называться затравкой. Второй участок 180 примыкает к первому участку 175 на обращенной от головки затравки стороне в направлении транспортировки прокатанной черновой полосы 105.

Первый участок 175 имеет кристаллическую структуру, которая вследствие медленной непрерывной разливки и небольшой локальной скорости разливки не пригодна для чистовой прокатки. Далее, первый участок 175 из-за небольшой скорости разливки охлаждается настолько, что он не пригоден для горячей прокатки. Благодаря литью второго участка 180 со скоростью, выше минимальной скорости разливки, температура второго участка 180 на выходной стороне черновой группы 30 прокатных клетей значительно выше, чем температура первого участка 175, и вследствие этого он пригоден для горячей прокатки.

Управляющая аппаратура 115 разделяет первый участок 175 на по меньшей мере один, обычно на несколько отрезков 185 прокатанной черновой полосы. Это может быть необходимо в том случае, если первый участок 175 в направлении транспортировки прокатанной черновой полосы 105 длиннее, чем расстояние от первого устройства 31 резки до второго устройства 32 резки, или чем длина устройства 76 выдачи.

Управляющая аппаратура 115 на пятом этапе 225 способа регулирует первое устройство 31 резки через второй канал 140 передачи данных таким образом, что первый участок 175 разбивается на по меньшей мере один или несколько отрезков 185 прокатанной черновой полосы. Далее, управляющая аппаратура 115 управляет устройством 76 выдачи таким образом, что это устройство 76 выдачи подает отрезок 185 прокатанной черновой полосы на первое транспортировочное устройство 65, так что этот отрезок 185 прокатанной черновой полосы не подается в промежуточное нагревательное устройство 35.

На шестом этапе 230 способа первое транспортировочное устройство 65 транспортирует отрезок 185 прокатанной черновой полосы к закалочному устройству 70 и подает в закалочное устройство 70. При этом отрезок 185 прокатанной черновой полосы по своей толщине d имеет температуру, по существу, идентичную первой температуре T1 (ср. Фиг. 4). Отделенный отрезок 185 прокатанной черновой полосы транспортируется, например, до зоны подъема подъемного механизма 170.

На следующем за шестым этапом 230 способа седьмом этапе 235 способа управляющая аппаратура 115 регулирует закалку. При этом еще горячий отрезок 185 прокатанной черновой полосы опускается в закалочную емкость 160 и резко охлаждается. Этот отрезок 185 прокатанной черновой полосы в течение предварительно заданного первого отрезка t1 времени остается в охлаждающей жидкости 165 для закалки. Чтобы гарантировать особенно быструю закалку в закалочной емкости 160, отрезок 185 прокатанной черновой полосы может дополнительно принудительно обтекаться охлаждающей жидкостью 165. Благодаря этому устанавливается особенно высокая скорость закалки, по меньшей мере 30°C в секунду. отрезок 185 прокатанной черновой полосы охлаждается снаружи внутрь.

На Фиг. 4 представлены первый - десятый графы 305-314, причем каждый граф 305-314 представляет температуру отрезка 185 прокатанной черновой полосы в середине 193 этого отрезка 185 прокатанной черновой полосы при определенном положении по толщине отрезка 185 прокатанной черновой полосы в процессе осуществления способа. Расстояние по толщине между графами 305-314 составляет, например, 2 мм. Так, например, первый граф 305 показывает изменение температуры в процессе осуществления способа при толщине 0 мм, т.е. на наружной поверхности отрезка 185 прокатанной черновой полосы, а десятый граф 314 - при толщине 20 мм.

По истечении предварительно заданного первого отрезка t1 времени отрезок 185 прокатанной черновой полосы полностью поднимается из закалочной емкости 160. Предварительно заданный первый отрезок t1 времени при этом выбран таким, что сердцевина 191, по существу, имеет температуру от свыше 600°C до 800°C в конце первого отрезка t1 времени.

Отрезок 185 прокатанной черновой полосы на восьмом этапе 240 способа в течение предварительно заданного второго отрезка t2 времени остается вне закалочной емкости 160. В это время сердцевина 191 нагревает краевой слой 192, так что в краевом слое 192 происходит рекристаллизация, и доля мартенсита в краевом слое 192 вследствие этого снижается. При этом в краевом слое 192 образуется аустенит. В течение второго отрезка t2 времени краевой слой 192 нагревается до температуры от 400°C до 600°C, в частности, от 400°C до 450°C за счет тепла сердцевины 191. От дополнительного подвода тепла к отрезку 185 прокатанной черновой полосы можно отказаться.

По истечении предварительно заданного второго отрезка t2 времени на девятом этапе 245 способа отрезок 185 прокатанной черновой полосы еще раз опускается в закалочную емкость 160 и резко охлаждается. Этот отрезок 185 прокатанной черновой полосы в течение предварительно заданного третьего отрезка t3 времени остается в охлаждающей жидкости 165 для закалки. Третий отрезок t3 времени может быть короче, чем первый и/или второй отрезки t1, t2 времени. Указанное принудительное обтекание может быть дополнительно активировано еще раз, так что скорость закалки в закалочной емкости 160 особенно высока.

Седьмой - девятый этапы 235, 240, 245 способа могут повторяться многократно, пока и сердцевина 191 не охладится ниже предварительно заданной температуры, например, 400°C (ср. Фиг. 5). После восьмого этапа 240 способа, по существу, d/4 толщины краевого слоя 192 отрезка 185 прокатанной черновой полосы имеет главным образом фазовую долю PA мартенсита 410 с незначительной фазовой долей PA феррита 405 и перлита 415. В сердцевине 191 отрезок 185 прокатанной черновой полосы, например, по существу, имеет фазовые доли PA феррита 405 и перлита 415. Фазовая доля PA бейнита 420 составляет, например, менее 1%. Фазовая доля PA мартенсита 410 падает снаружи внутрь.

Отвержденный отрезок 185 прокатанной черновой полосы по завершении закалки передается из закалочного устройства 70 на второе транспортировочное устройство 75, причем на десятом этапе 250 способа второе транспортировочное устройство 75 транспортирует отрезок 185 прокатанной черновой полосы на склад 80 отрезков прокатанной черновой полосы. На складе 80 отрезков прокатанной черновой полосы несколько отрезков 185 прокатанной черновой полосы могут укладываться друг на друга, так что эти отрезки 185 прокатанной черновой полосы плоско лежат друг на друге. За счет остаточного тепла сердцевины 191 каждого отрезка прокатанной черновой полосы происходит дальнейший процесс отжига и процесс возврата краевого слоя 192. отрезки 185 прокатанной черновой полосы укладываются в штабель на складе 80 отрезков прокатанной черновой полосы на предварительно заданный четвертый отрезок времени. По истечении предварительно заданного отрезка времени уложенные в штабель отрезки прокатанной черновой полосы могут извлекаться из этого штабеля, чтобы хранить их по отдельности на расстоянии друг от друга. Четвертый отрезок времени может составлять от 10 мин до 6 час.

На складе 80 отрезков прокатанной черновой полосы эти отрезки 185 прокатанной черновой полосы хранятся по меньшей мере в течение 12 часов, предпочтительно 24 часов, так что отвержденный отрезок 185 прокатанной черновой полосы на четвертом отрезке времени t4 охлаждается до температуры окружающей среды. После хранения отрезка 185 прокатанной черновой полосы на складе 80 отрезков прокатанной черновой полосы указанный отрезок 185 прокатанной черновой полосы может подвергаться дальнейшей обработке, например, с получением изнашивающейся плиты. отрезок 185 прокатанной черновой полосы после хранения на складе 80 отрезков прокатанной черновой полосы в дальнейшем может соответственно нарезаться по длине и раскраиваться.

После того, как первый участок 175 путем поперечной резки был в качестве отрезка 185 прокатанной черновой полосы удален перед промежуточным нагревательным устройством 35, на одиннадцатом этапе 255 способа второй участок 180, который следует за первым участком 175, и локальная скорость разливки которого выше, чем предварительно заданная минимальная скорость разливки, направляется через первое и второе устройства 31, 32 резки и подается на промежуточное нагревательное устройство 35. Второй участок 180 на одиннадцатом этапе 255 способа непрерывно подается в промежуточное нагревательное устройство 35. Это промежуточное нагревательное устройство 35 нагревает второй участок 180 прокатанной черновой полосы 105 от примерно 900°C до предварительно заданной температуры чистовой прокатки 1100°C - 1200°C. В подключенном за промежуточным нагревательным устройством 35 устройстве 40 для удаления окалины может удаляться окалина с поверхности второго участка 180. Например, окалина может смываться. Чистовая группа 45 клетей чистовыми клетями 155 прокатывает второй участок 180 толщиной, например, от 6 до 45 мм в чистовую прокатанную полосу 190, которая на выходе из чистовой группы 45 клетей, например, имеет толщину от 0,5 мм до 12,5 мм.

На следующем за одиннадцатым этапом 255 двенадцатом этапе 260 способа после выхода из чистовой группы 45 клетей чистовая прокатанная полоса 190 направляется через охлаждающее устройство 50. Это охлаждающее устройство 50 охлаждает чистовую прокатанную полосу 190 от температуры примерно от 800°C до 950°C до температуры ниже 170°C со скоростью охлаждения выше 10°C в секунду. Чистовая прокатанная полоса 190 соединена со вторым участком 180 прокатанной черновой полосы 105 и отливаемой горячей заготовкой 95.

В конце комбинированной установки 10 непрерывного литья и прокатки намоточное устройство 60 сматывает чистовую прокатанную полосу 190 на тринадцатом этапе 265 способа в рулон 195. Намотка в рулон 195 может осуществляться на моталке или на оправке. Возможна также и безоправочная намотка.

Когда рулон 195 намотан полностью, третье устройство 55 резки на четырнадцатом этапе 270 способа отделяет намотанную чистовую прокатанную полосу 190 в рулон 195 от проходящей через охлаждающее устройство 50 чистовой прокатанной полосы 190. Намотанная чистовая прокатанная полоса 190 в рулоне 195 может транспортироваться в не показанный склад готовой продукции и там продолжать охлаждаться до температуры окружающей среды.

Чистовая группа 45 клетей может параллельно закалочному устройству 70 прокатывать второй участок 180 прокатанной черновой полосы 105 в чистовую прокатанную полосу 190. Также в течение короткого времени указанная чистовая группа 45 клетей может работать вхолостую, однако, в этом состоянии чистовой группы 45 клетей поддерживается рабочая температура, так что после удаления отрезков 185 прокатанной черновой полосы можно начинать прокатку второго участка 180 чистовой группой 45 клетей.

На Фиг. 6 показан временной график изменения температуры отрезка 185 прокатанной черновой полосы в процессе реализации способа согласно одной модификации, описанной в связи с Фиг. 2. На Фиг. 7 показана диаграмма изменения состава отрезка 185 прокатанной черновой полосы по толщине d этого отрезка 185 прокатанной черновой полосы в середине 193 в поперечном направлении отрезка 185 прокатанной черновой полосы согласно девятому этапу 245 способа при полной сквозной закалке отрезка 185 прокатанной черновой полосы.

В одной модификации показанного на Фиг. 2 способа отказываются от восьмого и девятого этапов 240, 245 способа, и на седьмом этапе 230 способа отрезок 185 прокатанной черновой полосы остается в закалочной емкости 160 настолько долго, пока этот отрезок 185 прокатанной черновой полосы не закалится насквозь, и в сердцевине 191 и не охладится, например, ниже 200°C (ср. Фиг. 6). Вследствие этого отрезок 185 прокатанной черновой полосы (ср. Фиг. 7) имеет по толщине d другой состав фазовых долей PA, чем состав, показанный на Фиг. 5. Это отклонение обладает тем преимуществом, что способом особенно просто управлять. Восьмой и девятый этапы 240, 245 способа обладают тем преимуществом, что предотвращается возникновение в составе максимальных значений фазовых долей PA в отрезке 185 прокатанной черновой полосы, и фазовые доли PA распределены более однородно, чем показано на Фиг. 7.

На Фиг. 8 показано схематичное изображение комбинированной установки 10 непрерывного литья и прокатки согласно второму варианту выполнения.

Указанная комбинированная установка 10 непрерывного литья и прокатки выполнена, по существу, идентично показанной на Фиг. 1 комбинированной установке 10 непрерывного литья и прокатки. В дальнейшем будут рассматриваться исключительно отличия показанной на Фиг. 8 комбинированной установки 10 непрерывного литья и прокатки согласно второму варианту выполнения от показанного на Фиг. 1 первого варианта выполнения. В качестве отличия закалочное устройство 70 имеет закалочный блок 200 вместо закалочной емкости 160 и подъемного механизма 170, причем закалочный блок 200 установлен между первым транспортировочным устройством 65 и вторым транспортировочным устройством 75.

Показанная на Фиг. 8 комбинированная установка 10 непрерывного литья и прокатки может эксплуатироваться, по существу, описанным в связи с Фиг. 3 способом. В дальнейшем рассматриваются исключительно отличия способа эксплуатации показанной на Фиг. 8 комбинированной установки 10 непрерывного литья и прокатки от описанного в связи с Фиг. 2 способа.

Во время седьмого этапа 235 способа и девятого этапа 245 способа для закалки отрезка 185 прокатанной черновой полосы охлаждающая жидкость 165 в закалочном блоке 200 набрызгивается на этот отрезок 185 прокатанной черновой полосы, и отрезок 185 прокатанной черновой полосы с предварительно заданной скоростью v, например, 1,5 м/с, пропускается через закалочный блок 200, и при этом резко охлаждается. Охлаждающая жидкость 165 может содержать воду. Альтернативно, в качестве охлаждающей жидкости 165 в закалочном блоке 200 на отрезок 185 прокатанной черновой полосы может распыляться жидкий азот. Отрезок 185 прокатанной черновой полосы с предварительно заданной скоростью v пропускается через закалочный блок 200 первым транспортировочным устройством 65 в направлении второго транспортировочного устройства 75. Охлаждающая жидкость 165 в течение первого отрезка t1 времени охлаждает отрезок 185 прокатанной черновой полосы. В течение второго отрезка t2 времени на восьмом этапе 240 способа отрезок 185 прокатанной черновой полосы может оставаться в начале второго транспортировочного устройства 75. За второй отрезок t2 времени сердцевина 191 отрезка 185 прокатанной черновой полосы нагревает краевой слой 192.

По истечении предварительно заданного второго отрезка t2 времени на девятом этапе способа 245 отрезок 185 прокатанной черновой полосы, например, вторым транспортировочным устройством 75 еще раз пропускается в направлении первого транспортировочного устройства 65 через закалочный блок 200. При этом посредством закалочного блока 200 охлаждающая жидкость 165 снова распыляется на уже закаленный и в краевом слое 192 повторно нагретый отрезок 185 прокатанной черновой полосы, и этот отрезок 185 прокатанной черновой полосы еще раз резко охлаждается. В данном варианте выполнения седьмой - девятый этапы 230-240 способа повторяются настолько часто, пока отрезок 185 прокатанной черновой полосы не охладится ниже температуры 400°C - 450°C в сердцевине 191. Отрезок 185 прокатанной черновой полосы затем транспортируется от закалочного блока 200 вторым транспортировочным устройством 75 к складу 80 отрезков прокатанной черновой полосы.

Использование закалочного блока 200 для закалки отрезка 185 прокатанной черновой полосы обладает тем преимуществом, что на отрезок 185 прокатанной черновой полосы может распыляться охлаждающая жидкость 165 с особенно низкой температурой, в частности, также жидкий азот, так что может гарантироваться особенно высокая скорость закалки отрезка 185 прокатанной черновой полосы.

На Фиг. 9 показано схематичное изображение комбинированной установки 10 непрерывного литья и прокатки согласно третьему варианту выполнения.

Эта комбинированная установка 10 непрерывного литья и прокатки выполнена, по существу, идентично показанной на Фиг. 1 комбинированной установке 10 непрерывного литья и прокатки. В дальнейшем будут рассматриваться исключительно отличия показанной на Фиг. 9 комбинированной установки 10 непрерывного литья и прокатки согласно третьему варианту выполнения от показанного на Фиг. 1 первого варианта выполнения.

Между первым устройством 31 резки и вторым устройством 32 резки на месте устройства 76 выдачи расположено закалочное устройство 70. В отличие от Фиг. 1 это закалочное устройство 70 имеет, например, показанный на Фиг. 8 закалочный блок 200 вместо закалочной емкости 160 и подъемного механизма 170.

Устройство 76 выдачи в направлении транспортировки чистовой полосы 190 расположено за участком 50 охлаждения, а тем самым, и за чистовой группой 45 клетей, и перед третьим устройством 55 резки.

Первое транспортировочное устройство 65 проходит через промежуточное нагревательное устройство 35, устройство 40 для удаления окалины, охлаждающее устройство 50 и содержит чистовую группу 45 клетей. Дополнительно первое транспортировочное устройство 65 имеет рольганг 510, который на выходной стороне соединяет черновую группу 30 прокатных клетей с закалочным устройством 70. Второе транспортировочное устройство 75 в показанном на Фиг. 9 варианте выполнения соединяет, например, устройство 76 выдачи со складом 80 отрезков черновой полосы.

Чистовая группа 45 клетей имеет первый рабочий режим и второй рабочий режим. В первом рабочем режиме чистовые клети 155 открываются и образуют своего рода рольганг. Во втором рабочем режиме чистовая группа клетей включена на режим прокатки, чтобы прокатывать чистовую прокатанную полосу 190.

Показанная на Фиг. 9 комбинированная установка 10 непрерывного литья и прокатки может эксплуатироваться, по существу, описанным на Фиг. 2 способом. В дальнейшем будут рассматриваться исключительно отличия способа эксплуатации показанной на Фиг. 9 комбинированной установки 10 непрерывного литья и прокатки от описанного на Фиг. 2 способа.

Поскольку закалочное устройство 70 примыкает к первому устройству 31 резки, шестой этап 230 способа интегрирован в транспортировку черновой полосы 105.

На седьмом этапе 235 способа закалочный блок 200 активируется с помощью управляющей аппаратуры 115, так что этот закалочный блок 200 опрыскивает отрезок 185 прокатанной черновой полосы охлаждающей жидкостью и резко охлаждает. Для того, чтобы закалить отрезок 185 прокатанной черновой полосы по всей длине, промежуточное нагревательное устройство 35 может быть пространственно удалено от закалочного устройства 70 настолько, что отрезок 185 прокатанной черновой полосы на седьмом этапе 235 способа остается вне промежуточного нагревательного устройства 35.

Восьмой этап 240 способа осуществляется за счет того, что закаленный отрезок 185 прокатанной черновой полосы транспортируется через промежуточное нагревательное устройство 35 в направлении охлаждающего устройства 50 посредством первого транспортировочного устройства 65. При этом управляющая аппаратура 115 деактивирует устройство 40 для удаления окалины в том отношении, что не происходит никакого удаления окалины. Промежуточное нагревательное устройство 35 может быть активировано и может поддерживать процесс отжига и процесс возврата в краевом слое 192.

На восьмом этапе 240 способа управляющая аппаратура 115 управляет чистовой группой 45 клетей таким образом, что эта чистовая группа 45 клетей включена на первый рабочий режим. Процесс возврата и отжига во время транспортировки отрезка 185 прокатанной черновой полосы через чистовую группу 45 клетей приостанавливается. Транспортировка от закалочного устройства 70 до охлаждающего устройства 50 продолжается в течение показанного на Фиг. 2 второго отрезка t2 времени.

На девятом этапе способа 245 управляющая аппаратура 115 активирует охлаждающее устройство 50, и это охлаждающее устройство 50 резко охлаждает отрезок 185 прокатанной черновой полосы за третий отрезок t3 времени.

На десятом этапе 250 способа закаленный отрезок 185 прокатанной черновой полосы транспортируется от охлаждающего устройства 50 к устройству 76 выдачи. Устройство 76 выдачи транспортирует отрезок 185 прокатанной черновой полосы и передает его на второе транспортировочное устройство 75. Второе транспортировочное устройство 75 транспортирует отрезок 185 прокатанной черновой полосы на склад 80 отрезков прокатанной черновой полосы.

На одиннадцатом этапе 255 способа управляющая аппаратура 115 деактивирует закалочное устройство 70 и первое устройство 31 резки. Второй участок 180 прокатанной черновой полосы 105 транспортируется необработанным через первое и второе устройства 31, 32 резки и закалочное устройство 70. Далее, на одиннадцатом этапе 255 способа управляющая аппаратура 115 активирует промежуточное нагревательное устройство 35 и устройство 40 для удаления окалины, так что второй участок 180 нагревается посредством промежуточного нагревательного устройства 35 и с помощью устройства 40 для удаления окалины очищается от окалины. Управляющая аппаратура 120 на одиннадцатом этапе 255 способа переключает чистовую группу 45 клетей, так что эта чистовая группа 45 клетей прокатывает второй участок 180 в чистовую прокатанную полосу 190.

Охлаждающее устройство 50 активировано на двенадцатом этапе 260 способа и охлаждает чистовую полосу 190.

На тринадцатом этапе 265 способа чистовая прокатанная полоса 190 направляется устройством 76 выдачи к намоточному устройству 60 и наматывается в рулоне 195.

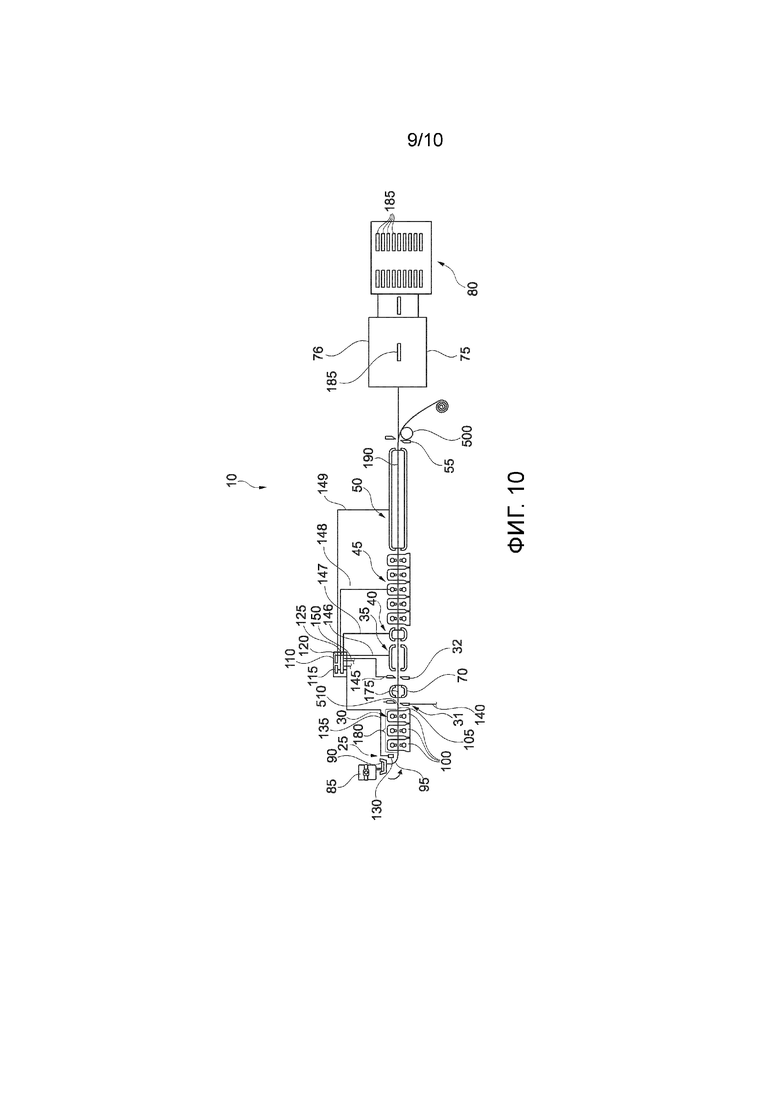

На Фиг. 10 показано схематичное изображение комбинированной установки 10 непрерывного литья и прокатки согласно четвертому варианту выполнения.

Эта комбинированная установка 10 непрерывного литья и прокатки выполнена, по существу, идентично показанной на Фиг. 9 комбинированной установке 10 непрерывного литья и прокатки. В дальнейшем будут рассмотрены исключительно отличия показанной на Фиг. 10 комбинированной установки 10 непрерывного литья и прокатки согласно четвертому варианту выполнения от показанного на Фиг. 9 третьего варианта выполнения.

В отличие от Фиг. 9, на выходной стороне второго устройства 55 резки установлено направляющее устройство 500. За направляющим устройством 500 по прямой линии в направлении транспортировки чистовой прокатанной полосы 190 в охлаждающем устройстве следует устройство 76 выдачи. Со смещением от прямой линии направления транспортировки чистовой прокатанной полосы 190 в охлаждающем устройстве 50 расположено намоточное устройство 60.

Показанная на Фиг. 10 комбинированная установка 10 непрерывного литья и прокатки может эксплуатироваться, по существу, описанным на Фиг. 9 способом. Показанное на Фиг. 10 выполнение обладает тем преимуществом, что отрезок 185 прокатанной черновой полосы может транспортироваться прямолинейно, и слегка отклоняемая чистовая прокатанная полоса 190 на тринадцатом этапе 265 способа может направляться к намоточному устройству 60 с помощью направляющего устройства 500, которое имеет, например, направляющий ролик.

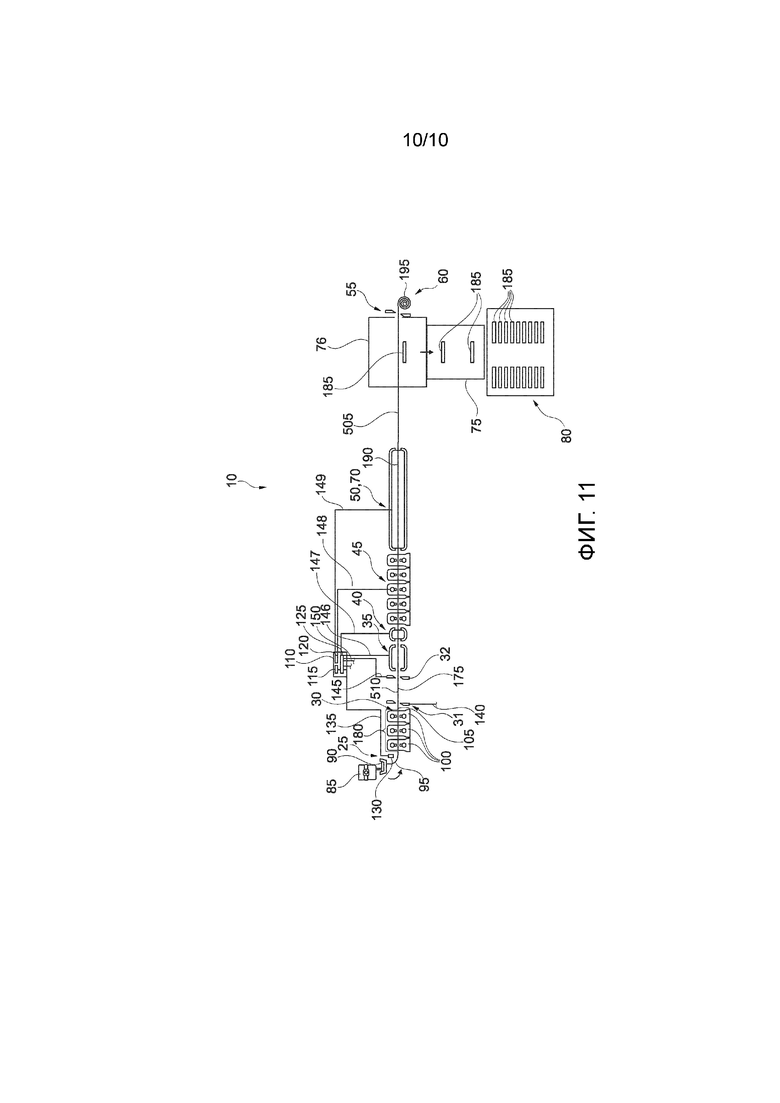

На Фиг. 11 показано схематичное изображение комбинированной установки 10 непрерывного литья и прокатки согласно пятому варианту выполнения.

Эта комбинированная установка 10 непрерывного литья и прокатки выполнена, по существу, идентично показанной на Фиг. 9 комбинированной установке 10 непрерывного литья и прокатки. В дальнейшем будут рассматриваться исключительно отличия показанной на Фиг. 11 комбинированной установки 10 непрерывного литья и прокатки согласно пятому варианту выполнения относительно показанному на Фиг. 9 третьему варианту выполнения.

Закалочное устройство 70 и охлаждающее устройство 50 выполнены интегрированными. На выходной стороне охлаждающего устройства 50 третье транспортировочное устройство 505 соединяет устройство 76 выдачи с охлаждающим устройством 50. Между первым устройством 31 резки и вторым устройством 32 резки установлен рольганг 510 для того, чтобы транспортировать черновую полосу 105 или отрезок 185 прокатанной черновой полосы между первым устройством 31 резки и вторым устройством 32 резки. Рольганг 510 является частью первого транспортировочного устройства 65.

Показанная на Фиг. 11 комбинированная установка 10 непрерывного литья и прокатки может эксплуатироваться, по существу, описанным на Фиг. 9 способом. В дальнейшем будут рассмотрены исключительно отличия способа эксплуатации показанной на Фиг. 11 комбинированной установки 10 непрерывного литья и прокатки от описанного на Фиг. 9 способа.

На шестом этапе 230 способа управляющая аппаратура 115 может деактивировать устройство 40 для удаления окалины. Также устройство 40 для удаления окалины может быть активировано. Промежуточное нагревательное устройство 35 может быть деактивировано или активировано посредством управляющей аппаратуры 115. Далее, управляющая аппаратура 115 переключает чистовую группу 45 прокатных клетей в первый рабочий режим.

На шестом этапе 230 способа рольганг 510 транспортирует отрезок 185 прокатанной черновой полосы от первого устройства 31 резки до второго устройства 32 резки и в промежуточное нагревательное устройство 35. Из промежуточного нагревательного устройства 35 горячий отрезок 185 прокатанной черновой полосы через устройство 40 для удаления окалины транспортируется в чистовую группу 45 прокатных клетей, которая в свою очередь транспортирует отрезок прокатанной черновой полосы в интегрированное устройство 50, 70 охлаждения/закалки.

Благодаря выполненному длинным в направлении транспортировки чистовой прокатанной полосы 190 устройству 50, 70 охлаждения/закалки на седьмом - девятом этапах 235, 240, 245 способа отрезок 185 прокатанной черновой полосы может оставаться в интегрированном устройстве 50, 70 охлаждения/закалки, причем на восьмом этапе 240 способа управляющая аппаратура 120 деактивирует устройство 50, 70 охлаждения/закалки, и отрезок 185 прокатанной черновой полосы не претерпевает охлаждения охлаждающей жидкостью. Благодаря этому процесс возврата и отжига осуществляется в устройстве 50, 70 охлаждения/закалки.

Показанный на Фиг. 11 вариант выполнения обладает тем преимуществом, что такая комбинированная установка 10 непрерывного литья и прокатки может быть выполнена особенно просто и рентабельно, и дополнительная потребность в конструктивном пространстве удерживается незначительной.

Дополнительно для показанного на Фиг. 1 и Фиг. 7 - Фиг. 11 варианта выполнения комбинированной установки 10 непрерывного литья и прокатки может быть предусмотрен, далее, участок отпуска между закалочным устройством 70 и вторым транспортировочным устройством 75, чтобы после закалки отрезка 185 прокатанной черновой полосы еще раз отпускать этот отрезок 185 прокатанной черновой полосы.

Показанные на чертежах комбинированная установка 10 непрерывного литья и прокатки, а также способ эксплуатации комбинированной установки 10 непрерывного литья и прокатки гарантируют, что отрезок 185 прокатанной черновой полосы не потребуется превращать в лом, но путем закалки можно подвергать дальнейшей обработке с получением, например, изнашивающихся плит.

Перечень ссылочных обозначений

10 комбинированная установка непрерывного литья и прокатки

25 установка непрерывной разливки

30 черновая группа прокатных клетей

31 первое устройство резки

32 второе устройство резки

35 промежуточное нагревательное устройство

40 устройство для удаления окалины

45 чистовая группа прокатных клетей

50 охлаждающее устройство

55 третье устройство резки

60 намоточное устройство

65 первое транспортировочное устройство

70 закалочное устройство

75 второе транспортировочное устройство

76 устройство выдачи

80 склад для прокатанной черновой полосы

85 разливочный ковш

90 металлический расплав

95 отливаемая горячая заготовка

100 черновая подготовительная клеть

105 черновая полоса

110 управляющее устройство

115 управляющая аппаратура

120 запоминающее устройство

125 интерфейс

130 сенсор

135 первый канал передачи данных

140 второй канал передачи данных

145 третий канал передачи данных

150 четвертый канал передачи данных

155 чистовая клеть

160 закалочная емкость

165 охлаждающая жидкость

170 подъемный механизм

175 первый участок

180 второй участок

185 отрезок прокатанной черновой полосы

190 чистовая прокатанная полоса

191 сердцевина

193 середина

192 краевой слой

195 рулон

200 закалочный блок

205 первый этап способа

210 второй этап способа

215 третий этап способа

220 четвертый этап способа

225 пятый этап способа

230 шестой этап способа

235 седьмой этап способа

240 восьмой этап способа

245 девятый этап способа

250 десятый этап способа

255 одиннадцатый этап способа

260 двенадцатый этап способа

265 тринадцатый этап способа

270 четырнадцатый этап способа

305 первый граф

306 второй граф

307 третий граф

308 четвертый граф

309 пятый граф

310 шестой граф

311 седьмой граф

312 восьмой граф

313 девятый граф

314 десятый граф

405 феррит

410 мартенсит

415 перлит

420 бейнит

500 направляющее устройство

505 третье транспортировочное устройство

510 рольганг

ti i-тый отрезок времени

Изобретение относится к непрерывному литью, совмещенному с прокаткой. Комбинированная установка (10) непрерывного литья и прокатки для изготовления горячекатаного продукта из горячей бесконечной заготовки (85), отливаемой способом непрерывной разливки, содержит черновую группу (30) прокатных клетей, устройство (76) выдачи, первое транспортировочное устройство (65), закалочное устройство (70) и устройство (31) резки. Непрерывнолитую заготовку (95) прокатывают в черновой группе (30) клетей в черновую полосу (105). Устройством (31) резки отрезают первый участок прокатанной черновой полосы (105) с получением отрезка (185), который выводят устройством (76) выдачи, транспортируют устройством (65) к закалочному устройству (70) и закаляют. Транспортировочное устройство (65) соединяет устройство (31) резки с закалочным устройством (70). Отрезок прокатанной черновой полосы после закалки может подвергаться дальнейшей обработке. Обеспечивается повышение выхода годного продукта за счет снижения доли продукта, переводимого в лом. 2 н. и 12 з.п. ф-лы, 11 ил.

1. Комбинированная установка (10) непрерывного литья и прокатки для изготовления горячекатаного продукта из горячей бесконечной заготовки (85), отливаемой способом непрерывной разливки, содержащая

- черновую группу (30) прокатных клетей, устройство (76) выдачи, первое транспортировочное устройство (65), закалочное устройство (70) и по меньшей мере одно устройство (31) резки,

- причем черновая группа (30) прокатных клетей выполнена с возможностью прокатки горячей заготовки (95), отливаемой способом непрерывной разливки, в черновую полосу (105),

- причем после черновой группы (30) прокатных клетей в направлении транспортировки катаной черновой полосы (105) черновой группы (30) прокатных клетей установлено устройство (76) выдачи, а между черновой группой (30) прокатных клетей и устройством (76) выдачи расположено устройство (31) резки,

- причем упомянутое устройство (31) резки выполнено с возможностью поперечного отреза первого участка (175) прокатанной черновой полосы (105) с получением отрезка (185) прокатанной черновой полосы,

- причем устройство (76) выдачи выполнено с возможностью вывода отрезка (185) прокатанной черновой полосы,

- причем первое транспортировочное устройство (65), соединяющее устройство (31) резки с закалочным устройством (70), выполнено с возможностью транспортировки отрезка (185) прокатанной черновой полосы к закалочному устройству (70),

- причем закалочное устройство (70) выполнено с возможностью закалки отрезка (185) прокатанной черновой полосы.

2. Установка по п. 1, в которой

- закалочное устройство (70) содержит закалочную емкость (160) и подъемный механизм (170),

- причем закалочная емкость (160) выполнена с возможностью заполнения охлаждающей жидкостью (165), предпочтительно охлаждающей водой,

- причем подъемный механизм (170) выполнен с возможностью подключения к первому транспортировочному устройству (65) в направлении транспортировки отрезка (185) прокатанной черновой полосы, с возможностью опускания отрезка (185) прокатанной черновой полосы в закалочную емкость (160) для закалки упомянутого отрезка в течение предварительно заданного первого отрезка (t1) времени и с возможностью его подъема из закалочной емкости (160) по истечении упомянутого первого отрезка (t1) времени.

3. Установка по п. 2, в которой

- подъемный механизм (170) выполнен с возможностью удержания отрезка (185) прокатанной черновой полосы вне охлаждающей жидкости (165) в течение предварительно заданного второго отрезка (t2) времени,

- причем подъемный механизм (170) выполнен с возможностью, по истечении второго отрезка (t2) времени, повторного опускания отрезка (185) прокатанной черновой полосы в закалочную емкость (160) на третий отрезок (t3) времени и, по истечении третьего отрезка (t3) времени, повторного подъема отрезка (185) прокатанной черновой полосы из закалочной емкости (160).

4. Установка по любому из пп. 1-3, в которой

- закалочное устройство (70) содержит по меньшей мере один закалочный блок (200),

- закалочный блок (200) выполнен с возможностью транспортировки через себя отрезка (185) прокатанной черновой полосы с предварительно заданной скоростью (v),

- причем закалочный блок (200) выполнен с возможностью распыления охлаждающей жидкости (165), предпочтительно воды и/или жидкого азота, направленно на отрезок (185) прокатанной черновой полосы для закалки упомянутого отрезка (185) прокатанной черновой полосы.

5. Установка по любому из пп. 1-4, которая

- содержит склад (80) отрезков прокатанной черновой полосы и второе транспортировочное устройство (75),

- причем второе транспортировочное устройство (75) расположено, по меньшей мере, между складом (80) отрезков прокатанной черновой полосы и закалочным устройством (70),

- причем второе транспортировочное устройство (75) выполнено с возможностью транспортировки отрезка (185) прокатанной черновой полосы от закалочного устройства (70) до склада (80) отрезков прокатанной черновой полосы,

- причем склад (80) отрезков прокатанной черновой полосы выполнен с возможностью хранения отрезка (185) прокатанной черновой полосы в течение по меньшей мере 12 часов, предпочтительно по меньшей мере 24 часов.

6. Установка по любому из пп. 1-5, которая

- содержит чистовую группу (45) прокатных клетей,

- причем чистовая группа (45) прокатных клетей установлена после устройства (76) выдачи в направлении транспортировки прокатанной черновой полосы (105),

- причем чистовая группа (45) прокатных клетей расположена параллельно закалочному устройству (70),

- причем чистовая группа (45) прокатных клетей выполнена с возможностью приема второго участка (180) прокатанной черновой полосы (105),

- причем чистовая группа (45) прокатных клетей выполнена с возможностью прокатки второго участка (180) прокатанной черновой полосы в чистовую прокатанную полосу (190),

- причем устройство (76) выдачи выполнено с возможностью передачи отрезка (185) прокатанной черновой полосы на первое транспортировочное устройство (65),

- причем первое транспортировочное устройство (65) выполнено с возможностью транспортировки отрезка (185) прокатанной черновой полосы к закалочному устройству (70).

7. Установка по любому из пп. 1-6, которая

- содержит чистовую группу (45) прокатных клетей,

- причем чистовая группа (45) прокатных клетей установлена после черновой группы (30) прокатных клетей в направлении транспортировки прокатанной черновой полосы (105),

- причем чистовая группа (45) прокатных клетей выполнена с возможностью приема второго участка (180) прокатанной черновой полосы (105),

- причем чистовая группа (45) прокатных клетей выполнена с обеспечением первого рабочего режима и отличающегося от первого рабочего режима второго рабочего режима,

- причем устройство (76) выдачи в направлении транспортировки прокатанной черновой полосы (105) установлено за чистовой группой (45) прокатных клетей,

- причем чистовая группа (45) прокатных клетей является частью первого транспортировочного устройства (65) и выполнена с возможностью транспортировки отрезка (185) прокатанной черновой полосы к устройству (76) выдачи в первом рабочем режиме,

- причем устройство (76) выдачи выполнено с возможностью выдачи отрезка (185) прокатанной черновой полосы,

- причем чистовая группа (45) прокатных клетей выполнена с возможностью прокатки второго участка (180) прокатанной черновой полосы в чистовую прокатанную полосу (190) во втором рабочем режиме.

8. Установка по п. 7, в которой

- закалочное устройство (70) в направлении транспортировки прокатанной черновой полосы (105) установлено между черновой группой (30) прокатных клетей и чистовой группой (45) прокатных клетей,

- причем в первом рабочем режиме чистовая группа (45) клетей выполнена с возможностью транспортировки закаленного отрезка (185) прокатанной черновой полосы к устройству (76) выдачи.

9. Установка по п. 7, в которой

- закалочное устройство (76) в направлении транспортировки чистовой прокатанной полосы (190) находится между чистовой группой (45) прокатных клетей и устройством (76) выдачи,

- причем устройство (31) резки расположено между черновой группой (30) прокатных клетей и чистовой группой (45) прокатных клетей,

- причем в первом рабочем режиме чистовая группа (45) прокатных клетей выполнена с возможностью сохранения поперечного сечения отрезка (185) прокатанной черновой полосы.

10. Способ изготовления горячекатаного продукта на комбинированной установке непрерывного литья и прокатки по любому из пп. 1-9, включающий

- прокатку бесконечно отливаемой способом непрерывной разливки горячей заготовки (95) в черновой группе (30) прокатных клетей в черновую полосу (105),

- отрезку первого участка (175) прокатанной черновой полосы (105) посредством устройства (31) резки с образованием отрезка (185) прокатанной черновой полосы,

- выдачу отрезка (185) прокатанной черновой полосы устройством (76) выдачи,

- транспортировку отрезка (185) прокатанной черновой полосы от устройства (31) резки к закалочному устройству (70) посредством первого транспортировочного устройства (65),

- резкое охлаждение отрезка (185) прокатанной черновой полосы охлаждающей жидкостью (165) в закалочном устройстве (70).

11. Способ по п. 10, в котором

- отрезок (185) прокатанной черновой полосы подвергают воздействию охлаждающей жидкости (165) в течение предварительно заданного первого отрезка (t1) времени, причем в течение первого отрезка (t1) времени также закаливают краевой слой (192) отрезка (185) прокатанной черновой полосы,

- причем после закалки отрезка (185) прокатанной черновой полосы упомянутый отрезок (185) прокатанной черновой полосы хранят в течение второго предварительно заданного отрезка (t2) времени, при этом обеспечивают нагрев закаленного краевого слоя (192) отрезка от его сердцевины (191),

- причем по истечении второго отрезка (t2) времени отрезок (185) прокатанной черновой полосы снова подвергают воздействию охлаждающей жидкости (165) в течение третьего предварительно заданного отрезка (t3) времени и закаливают.

12. Способ по п. 11, в котором

- во время первого отрезка (t1) времени краевой слой (192) отрезка (185) прокатанной черновой полосы резко охлаждают от первой температуры (T1) между 1050 и 1200°C до второй температуры (T2) 150-400°C,

- причем сердцевина (191) отрезка (185) прокатанной черновой полосы нагревает краевой слой (192) за второй отрезок (t2) времени до третьей температуры (T3) между 400 и 600°C,

- причем за третий отрезок (t3) времени краевой слой (192) резко охлаждают до четвертой температуры (T4) между 100 и 200°C.

13. Способ по любому из пп. 10-12, в котором

- определяют локальную скорость разливки (v) по литью отливаемой горячей заготовки (95) из металлического расплава (90),

- причем локальную скорость разливки (v) привязывают к положению заготовки прокатанной черновой полосы (105),

- причем первый участок (175) прокатанной черновой полосы (105) определяют по локальной скорости разливки (v), меньшей, чем предварительно заданная минимальная скорость разливки.

14. Способ по п. 13, в котором

- второй участок (180) прокатанной черновой полосы (105) определяют по локальной скорости разливки (v), большей, чем предварительно заданная минимальная скорость разливки,

- причем второй участок (180) подают в чистовую группу (45) прокатных клетей и осуществляют чистовую прокатку второго участка (180) в чистовую прокатанную полосу.

| WO 2018080706 A1, 03.05.2018 | |||

| US 20050211350 A1, 29.09.2005 | |||

| Способ гальванопластического изготовления деталей волноводов сложной формы | 1961 |

|

SU144694A1 |

| Способ динамического уравновешивания роторов турбомашин со сменными лопатками | 1956 |

|

SU107708A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ ТЕРМИЧЕСКИ УПРОЧНЯЕМЫХ АЛЮМИНИЕВЫХ СПЛАВОВ, ЛЕГИРОВАННЫХ СКАНДИЕМ И ЦИРКОНИЕМ | 2011 |

|

RU2489217C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ИЗ АУСТЕНИТНЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 2003 |

|

RU2302304C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС И КОМБИНИРОВАННЫЙ ПОЛУНЕПРЕРЫВНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2491140C2 |

Авторы

Даты

2022-03-28—Публикация

2021-06-24—Подача