Изобретение относится к способу и устройству для изготовления пресс-изделий, в частности для переработки возобновляемых, ископаемых и минеральных сырьевых материалов, а также в области остатков и отходов.

Уже известны способы и устройства для прессования.

Так, в DE 3333766 А1 описан брикетировочный пресс для брикетирования неравномерного мелкого материала, в частности растительного материала в виде стружек, волокон или листьев, в формоустойчивые брикеты, содержащий приемную камеру, к которой материал подается через устройство предварительного уплотнения, состоящее из подвижного в цилиндре поршня, и из которого предварительно уплотненный материал посредством прессующего поршня, движущегося возвратно-поступательно перпендикулярно движению уплотняющего поршня, прессуется в пресс-форму, причем сечение приемной камеры и пресс-формы, если смотреть в направлении прессующего поршня, приблизительно прямоугольное, так что поршень устройства предварительного уплотнения своей торцевой поверхностью образует, в основном, целую боковую стенку приемной камеры. Кроме того, раскрыт вращающийся диск с формовочными полостями.

В DE 102010012300 А1 раскрыто устройство для прессования рыхлого материала, содержащее прессующий поршень, который прессует материал в находящуюся в положении прессования формовочную полость пресс-формы. Последняя приводит формовочную полость за счет вращательного движения из положения прессования в положение выталкивания. При этом прессованный брикет охлаждается за счет отдачи тепла сплошному материалу пресс-формы. Для улучшения отвода возникающего в процессе прессования тепла предложено расположить полость в пресс-форме, выполненной в виде сплошного диска.

В US 3980014 раскрыт брикетировочный пресс, который изготавливает брикеты за счет процесса прессования с использованием двух расположенных напротив друг друга и работающих навстречу друг другу прессующих пуансонов и прессующих цилиндров.

В DE 102011116031 А1 раскрыта бесшлюзовая система загрузки твердых материалов для находящегося под давлением реактора газификации, которая обеспечивает непрерывную загрузку твердого топлива, в частности бурого угля и других брикетируемых твердых топлив и топливных смесей, в находящийся под давлением до 65 бар реактор газификации.

В US 2005/0238750 А1 раскрыта брикетировочная машина, содержащая пресс с вращающимся диском, у которой вращение диска происходит посредством гидроцилиндров и эксцентрикового диска. Этот привод невыгоден для точного положения диска с очень высокими скоростями перемещения. При предварительном прессовании непосредственно напротив цилиндра предварительного прессования расположен выталкивающий цилиндр. Из-за расположения цилиндров параллельный и одновременный режим предварительного и главного прессования, а также выталкивания невозможен.

В ЕР 0888873 А1 раскрыт брикетировочный пресс, причем агрегат оснащен двумя главными прессующими цилиндрами, расположенными напротив друг друга. Это –энергетически невыгодное решение, т.к. оба цилиндра должны создавать максимальное усилие прессования.

В GB 2338921 А раскрыт брикетировочный пресс с вращающимся диском, который вращается посредством гидроцилиндров и эксцентрикового диска. Особый недостаток в том, что выталкивающий цилиндр входит в диск, а затем за счет давления на подвижное крепление этого цилиндра движутся как выталкивающий цилиндр, так и диск.

В US 4371328 раскрыт последовательный процесс прессования, причем матрица наполняется шнеком. После этого между шнеком и матрицей входит блокировка, которая при главном прессовании, происходящем с противоположной стороны в том же круговом положении, действует в качестве ответной прессующей плиты. Таким образом, отсутствует одновременность предварительного и главного прессования, а также выталкивания, и производительность сильно уменьшается. Предварительное уплотнение реализуется только шнеком, а не цилиндром предварительного прессования. Предварительное уплотнение происходит против неподвижного цилиндра главного прессования, а не против неподвижного диска. Привод диска осуществляется извне, а не через вал на оси вращения диска.

Раскрытые в WO 00/76757 А1 пресс-формы брикетировочного пресса расположены в виде трех цилиндров в ряд или соосно, причем два прессующих цилиндра на внешних концах машины создают соответствующее усилие главного прессования. Таким образом, предварительное и главное прессование происходят не одновременно против неподвижной плиты, а всегда против другого цилиндра. Перед главным прессованием происходит предварительное уплотнение перпендикулярно направлению главного прессования или поперек него, так что отдельные этапы прессования протекают не параллельно, а последовательно. Это негативно сказывается на достигаемой производительности. Цилиндр синхронного хода не служит для создания усилия главного прессования.

Раскрытое в ЕР 0024003 прессование в способе изготовления однослойных пресс-изделий происходит против подвижного под прессующей втулкой вместе с диском пуансона, который движется для наполнения и выталкивания. Наполнение форм происходит неполностью при остановке (неподвижный диск), материал сыпется во время движения диска во втулку и на конце смахивается. Таким образом, не происходит предварительного прессования материала.

При раскрытом в DE 3333766 А1 прессовании в брикетировочном прессе предварительное уплотнение материала осуществляется перпендикулярно направлению главного прессования или поперек него, причем уплотненный таким образом материал вслед за этим подается цилиндром главного прессования в формующую втулку, и там создается необходимое для брикетирования давление прессования. Следовательно, речь идет о последовательном способе, при котором предварительное и главное прессование, а также выталкивание не могут происходить одновременно. Это негативно сказывается на скорости машины и, тем самым, на производительности. Предварительно уплотненный материал должен быть полностью перемещен цилиндром главного прессования в матрицу, что негативно сказывается на потребной электрической мощности.

В основе изобретения лежит задача создания устройства загрузки материала без затратных отсасывающих устройств, причем штранг-пресс непрерывно и без шлюза подает уголь в находящийся под давлением реактор газификации. Прочно зажатый в формующем канале штранг-пресса брикетный штранг образует почти газонепроницаемую брикетную пробку и герметизирует находящийся под давлением реактор от системы загрузки. Для этого прессовый штамп снабжен жестким формующим каналом, содержит охлаждающие каналы вокруг всей камеры прессования, а формующий канал состоит из быстроизнашивающихся втулок, имеющих расположенную со всех сторон геометрию, и разделен на зоны прессования, сужения и расширения.

Из уровня техники известно, что перед собственно процессом прессования происходит соответственно только уменьшение объема или непосредственно процесс прессования загружаемого материала, причем в качестве недостатка возникает очень длинный ход цилиндра или пуансона, или требуется использование двух встречных пуансонов или цилиндров. Оказалось, что для выполнения всей задачи прессования отдельный цилиндр или пуансон должен выдвигаться очень далеко. Опыты показали, что в зависимости от загружаемого материала заметно варьирующиеся ходы цилиндра или пуансона, например свыше 70% хода цилиндра или пуансона, вызвали бы лишь вытеснение заполненного воздухом объема пустот сыпучего материала, прежде чем цилиндр или пуансон начнет создавать давление прессования. При этом такой отдельный цилиндр имел бы большой диаметр, с тем чтобы он на конце мог создать полное давление прессования. Следовательно, пришлось бы подавать в цилиндр очень много масла. Это решение оказалось крайне неэффективным.

Задачей изобретения является поэтому создание способа и устройства для изготовления пресс-изделий, которые позволили бы избежать недостатков уровня техники и достичь эффективного способа и в то же время простой конструкции и простой реализации.

Благодаря изобретению в указанном случае применения достигается то, что создан способ в виде процесса прессования для изготовления пресс-изделий посредством последовательно вращающегося посадочного приспособления для формующего инструмента, причем после подачи загружаемого материала происходят предварительное прессование в предварительный агломерат с помощью, по меньшей мере, одного пуансона предварительного прессования или, по меньшей мере, одного набивочного шнека, затем главное прессование предварительного агломерата в пресс-изделие, по меньшей мере, в одной пресс-форме с помощью, по меньшей мере, одного пуансона главного прессования и выталкивание пресс-изделия посредством, по меньшей мере, одного выталкивающего пуансона, по меньшей мере, из одной пресс-формы, причем предварительное прессование, главное прессование и выталкивание происходят в параллельных друг другу рабочих направлениях в различных, распределенных в направлении периферии постоянных положениях одновременно и в соответствующем положении – с одной стороны, для чего посадочное приспособление останавливается. Лишь после соответствующего процесса прессования и после выталкивания посадочное приспособление продолжает движение для нового или следующего процесса прессования и для выталкивания. Процессы прессования и соответствующее выталкивание происходят в соответствующем положении в зависимости от конструкции устройства параллельно, а также в одинаковых или разных направлениях прессования или направлениях выталкивания, однако только с одной стороны, и действуют только с одной стороны на пресс-форму или на загружаемый материал при предварительном прессовании, на предварительный агломерат при главном прессовании и на пресс-изделие при выталкивании. Пресс-формы расположены, по меньшей мере, в одном посадочном приспособлении.

Соответственно изобретение относится к устройству для изготовления пресс-изделий, причем, по меньшей мере, в одном последовательно вращающемся посадочном приспособлении расположена, по меньшей мере, одна пресс-форма с подающим устройством для загружаемого материала, причем, по меньшей мере, одна пресс-форма располагается в соответствии, по меньшей мере, с одним пуансоном предварительного прессования или, по меньшей мере, одним набивочным шнеком и, по меньшей мере, одним пуансоном главного прессования и, по меньшей мере, одним выталкивающим пуансоном. Для этого соответствующая пресс-форма движется, по меньшей мере, к одному пуансону предварительного прессования или, по меньшей мере, одному набивочному шнеку, по меньшей мере, одному пуансону главного прессования и, по меньшей мере, одному выталкивающему пуансону. Далее рабочие направления, по меньшей мере, одного пуансона предварительного прессования или, по меньшей мере, одного набивочного шнека, по меньшей мере, одного пуансона главного прессования и, по меньшей мере, одного выталкивающего пуансона параллельны друг другу, причем на противоположной пуансону предварительного прессования и/или обращенной к нему стороне пресс-формы расположена ответная прессующая плита, на противоположной, по меньшей мере, одному пуансону главного прессования стороне пресс-формы – также ответная прессующая плита, а на противоположной, по меньшей мере, одному выталкивающему пуансону стороне соответствующей пресс-формы – формующий канал с зоной сужения или устройство для сбора, удаления или переработки пресс-изделий, причем, по меньшей мере, одна пресс-форма в рабочем направлении является сквозной, и, тем самым, соответствующие односторонние, параллельные процессы прессования или выталкивания могут происходить в одинаковых или разных направлениях прессования или направлениях выталкивания.

Соответствующие направления, в которые пресс-форма движется для предварительного прессования, главного прессования и выталкивания, называются соответственно также положением предварительного прессования, положением главного прессования и положением выталкивания.

Соответствующая ответная прессующая плита, воспринимая и, тем самым, уравновешивая усилия, связана с соответствующими приводами, по меньшей мере, пуансонов предварительного и главного прессования, так что на содержащем пресс-форму компоненте формующего инструмента, а также на его конструкции не возникает никаких усилий, или возникают лишь небольшие осевые усилия, или не возникает никаких действующих в рабочем направлении соответствующего прессования усилий, или они направляются в него. Пресс-формы движутся относительно к соответствующим ответным прессующим плитам или, по меньшей мере, к одному пуансону предварительного прессования, по меньшей мере, одному набивочному шнеку, по меньшей мере, одному пуансону главного прессования и, по меньшей мере, одному выталкивающему пуансону.

Предпочтительно благодаря предложенным способу и устройству происходит разделение процесса прессования, по меньшей мере, на два этапа, причем, например, гидроцилиндр малого диаметра осуществляет предварительное прессование сыпучего материала в предварительный агломерат, которое, вызывая также уменьшение объема, заметно выходит за пределы предварительного уплотнения, также вызывающего уменьшение объема, причем, например, этот гидроцилиндр может очень быстро выдвигаться для предварительного прессования. Предварительный агломерат уже имеет более упрочненную структуру, чем при предварительном уплотнении, которая при предварительном уплотнении не достигается или нежелательна. При предварительном уплотнении сохраняется рыхлая структура загружаемого материала. При этом используются давления части собственно процесса главного прессования. Лишь вслед за этим в области высоких давлений используется, например, гидроцилиндр большого диаметра, который должен сделать лишь очень короткий ход. Таким образом, можно резко уменьшить необходимый объемный поток масла, что приводит к сильному снижению потребной мощности.

Во время первого прессования в качестве предварительного прессования происходит большое относительное движение пуансона предварительного прессования, а также между загружаемым материалом и поверхностью формующего инструмента, причем предварительное прессование происходит лишь при низком давлении. Во время второго прессования в качестве главного прессования создается очень высокое давление, однако сделанный пуансоном главного прессования ход составляет лишь несколько миллиметров.

В качестве приводов для соответствующих пуансонов предварительного прессования или пуансонов главного прессования или выталкивающих пуансонов рассматриваются, например, гидроцилиндры, пневмоцилиндры или линейные двигатели, а также иные приводы сопоставимого действия.

Набивочный шнек в качестве шнека предварительного прессования не позволяет образовать четко отграничиваемых предварительных агломератов из-за непрерывной подачи и предварительного прессования загружаемого материала. Тем не менее, в пресс-форме достигается давление предварительного прессования, которое обеспечивает стабильные по положению предварительные агломераты. Набивочный шнек используется, например, в случае соответствующих материалов, у которых отрезание не приводит ни к каким картинам на срезе или приводит к приемлемым картинам на срезе на соответственно образующихся граничных поверхностях предварительного агломерата.

Под уменьшением объема следует понимать предварительное уплотнение загружаемого материала, причем происходит лишь уменьшение объема под очень низким давлением, а загружаемый материал продолжает оставаться в несвязанном или рыхлом или нестабильном состоянии. Напротив, по сравнению с уменьшением объема предварительное прессование происходит под повышенным давлением, которое, помимо уменьшения объема, вызывает еще и то, что загружаемый материал при предварительном прессовании прессуется в стабильный по положению предварительный агломерат, который остается в пресс-форме сам по себе стабильным или в стабильном положении, с тем чтобы, следовательно, помимо уменьшения объема, происходило также упрочнение, причем окончательная прочность еще не достигнута.

Лишь с главным прессованием, т.е. прессованием под очень высоким давлением, получается высокоуплотненное, стабильное по форме и формоустойчивое пресс-изделие.

Способ и устройство подходят для изготовления пресс-изделий высоких прочности и стабильности различных формы и размера из самых разных загружаемых материалов. Их можно разделить на следующие примерные группы:

- возобновляемые сырьевые материалы,

- ископаемые сырьевые материалы,

- минеральные сырьевые материалы,

- остатки и отходы.

В частности, это могут быть, например:

- любая древесина и кора,

- полученная сельскохозяйственным путем биомасса, пожнивные остатки и побочные продукты производства продуктов питания и кормов, такие как солома, пшеничная солома, рапсовая солома, овсяная солома, рисовая солома; травы, например мискантус, канареечник тростниковидный; багасса; лузга; сено; отходы переработки плодов; кожура,

- высушенные остатки брожения,

- торф, угли разных возраста и степени углефикации, такие как мягкие бурые угли, твердые бурые угли, каменные угли, антрацит,

- известь, негашеная известь, удобрения, калийная соль, доломит, бентонит,

- осадки сточных вод, бытовой мусор, пластиковые отходы, металлическая стружка, металлические хлопья, губчатое железо, металлургические отходы, графит,

- а также смеси этих компонентов.

Изготовление пресс-изделий может осуществляться как без связующих, так и с использованием самых разных природных или синтетических связующих, например крахмала, дегтя, смолы и/или мелассы.

Термин «пресс-изделие» включает в себя в равной мере брикеты и другие названия прессованных сырьевых материалов.

Способ из предварительного прессования, главного прессования и выталкивания протекает непрерывно и повторяясь. После выталкивания пресс-изделия из пресс-формы происходят новое предварительное и главное прессование в соответствующей освободившейся пресс-форме, а затем новое выталкивание. При использовании большого числа пресс-форм не исключено, что между отдельными этапами прессования пресс-форма будет соответственно двигаться только для того, чтобы попасть на соответственно следующий этап прессования или на выталкивание. Не исключены холостые движения пресс-формы или ее движения с предварительным агломератом или с пресс-изделием. Пресс-форма может иметь любые форму, сечение и глубину.

Предпочтительные варианты способа и устройства охарактеризованы в зависимых пунктах формулы.

Предпочтительно выталкивание происходит посредством, по меньшей мере, одного выталкивающего пуансона, т.к. при выталкивании возникают сравнительно более длинные ходы, чем в процессе главного прессования. Однако, тем не менее, или также предусмотрено, что выталкивание происходит посредством, по меньшей мере, одного пуансона главного прессования, т.к. его привод уже рассчитан на большие усилия. Этому пуансону главного прессования и его приводу пришлось бы сделать более длинные ходы, чем это требуется для главного прессования.

Предпочтительно на противоположной, по меньшей мере, одному выталкивающему пуансону стороне соответствующей пресс-формы расположен формующий канал с зоной сужения или устройство для удаления или для переработки, и устройство, тем самым, может использоваться для разных применений. Помимо изготовления отдельных падающих пресс-изделий и их выдачи в неподвижные приемные устройства, возможно использование также, например, непрерывно работающей бесшлюзовой системы загрузки твердых веществ для реакторов и емкостей под давлением. За счет сужения достигается известная сама по себе газонепроницаемость. Привод выталкивающего пуансона следовало бы тогда рассчитать в соответствии с необходимыми усилиями.

В качестве альтернативы формующему каналу предусмотрено устройство для сбора, удаления или переработки пресс-изделий. Под этим понимаются любые следующие за способом изготовления пресс-изделий меры и шаги с ними. Это могут быть, например, транспортирующие или собирающие устройства.

Дополнительно к или в качестве альтернативы формующему каналу с зоной сужения на противоположной выталкивающему пуансону стороне пресс-формы расположена опорная плита, причем она, при необходимости, воспринимает возникающие при выталкивании усилия и имеет для этого обеспечивающее выталкивание пресс-изделия отверстие в соответствии с формой или сечением пресс-изделия.

Одно усовершенствование способа заключается в том, что предварительное прессование, главное прессование и/или выталкивание происходят независимо друг от друга в одинаковом или встречном рабочем направлении, благодаря чему отдельные этапы в зависимости от требования к способу могут протекать соответственно в одинаковом направлении или во встречных направлениях, а также одновременно параллельно или последовательно друг за другом.

За счет того, что, по меньшей мере, один пуансон предварительного прессования или, по меньшей мере, один набивочный шнек, по меньшей мере, один пуансон главного прессования и/или, по меньшей мере, один выталкивающий пуансон имеют соответственно одинаковое или встречное рабочее направление, достигается то, что действующие на пресс-форму усилия направлены одинаково. Кроме того, можно упростить расположение пуансонов. Это способствует одновременным процессам прессования и процессу выталкивания. Также можно эффективно управлять последующими процессами.

За счет того, что, по меньшей мере, одна пресс-форма движется последовательно соответственно, по меньшей мере, к одному пуансону предварительного прессования или, по меньшей мере, одному набивочному шнеку и, по меньшей мере, одному пуансону главного прессования или что, по меньшей мере, одна пресс-форма движется последовательно соответственно, по меньшей мере, к одному пуансону предварительного прессования или, по меньшей мере, одному набивочному шнеку, по меньшей мере, одному пуансону главного прессования и, по меньшей мере, одному выталкивающему пуансону, это позволяет осуществлять соответствующие процессы прессования и процесс выталкивания индивидуально для соответствующей пресс-формы. Кроме того, достигается то, что приходится перемещать лишь сравнительно небольшие массы, а соответствующие, воспринимающие усилия компоненты – неактивно. Этот соответcтвующий процесс протекает, повторяясь, так что пресс-форма соответственно после пуансона главного прессования или выталкивающего пуансона снова движется к пуансону предварительного прессования.

За счет того, что соответственно одно, два или более предварительных прессований, главных прессований и/или выталкиваний происходят параллельно или синхронно, повышается производительность, а процесс изготовления становится эффективнее. Таким образом, предварительное и главное прессование, а также выталкивание пресс-изделия могут протекать одновременно. До сих пор у других относящихся к уровню техники гидравлических прессов – это последовательные этапы. Несмотря на повышающуюся производительность машины, заметно не увеличиваются в размерах ни гидроцилиндры, ни гидроагрегат.

Предпочтительно предварительное уплотнение загружаемого материала происходит для предварительного прессования и/или предварительное прессование, по меньшей мере, в один предварительно прессованный загружаемй материал или в предварительный агломерат происходит в пресс-форме и/или в канале предварительного прессования, так что, с одной стороны, предварительное уплотнение для предварительного прессования, для чего в зависимости от загружаемого материала требуются ходы разной длины, а, с другой стороны, в канале предварительного прессования может происходить ряд предварительных прессований в качестве многократного прессования, которые последовательно происходят в канале предварительного прессования и последовательно передаются в соответствующую пресс-форму для финального предварительного прессования, приобретая форму и прочность. Это способствует тому, что на соответствующих фазах обусловленных процессом перерывов способа последовательно происходят несколько предварительных прессований. За счет ряда предварительных прессований в виде многократного прессования достигается дополнительное уменьшение объема предварительных агломератов.

За счет того, что последовательно происходят два или более предварительных прессований, причем соответствующий загружаемый материал прижимается к соответственно лежащему перед ним предварительному агломерату, при предварительном прессовании повышается производительность.

Предварительное прессование посредством пуансонов предварительного прессования происходит, помимо предварительного прессования в пресс-форме, также и уже в канале предварительного прессования.

За счет того, что в случае двух или более предварительных прессований предварительные агломераты перемещаются на одну позицию дальше, причем соответственно один предварительный агломерат передается в пресс-форму, предварительное прессование соответственно предыдущего предварительного агломерата происходит соответственно также в пресс-форме. Это дополнительно способствует надежному предварительному прессованию.

В случае двух или более последовательных главных прессований или выталкиваний пресс-изделия передаются из пресс-формы в формующий канал с зоной сужения, причем соответствующие пресс-изделия передаются в формующий канал на одну позицию дальше, в результате чего достигается плотный штабель или плотный ряд пресс-изделий, который способствует последующему процессу, например, за счет поддержания давления процесса благодаря герметичности.

Предпочтительно предварительный агломерат предварительно прессуется с приданием ему стабильной по положению формы, так что он не выпадает из пресс-формы или не находится в рыхлом состоянии и не высыпается из нее. За счет предварительного прессования или стабильной по положению формы на осевых относительно направления прессования концах предварительного агломерата достигаются гладкие или отграничиваемые поверхности в качестве граничной поверхности или контактной поверхности соответственно двух предварительных агломератов, которые обеспечивают чистое отделение или отрезание без ухудшения формы предварительного агломерата. Это позволяет предпочтительно передавать также отдельные, предварительно прессованные в канале предварительного прессования предварительные агломераты в пресс-форму и перерабатывать там.

В частности, у загружаемых материалов с повышенной упругостью или еще имеющейся остаточной упругостью происходит так, что после предварительного прессования происходит расширение предварительного агломерата, а это приводит к тому, что он, по меньшей мере, одной стороной выдается из пресс-формы, препятствуя ее движению к пуансону главного прессования или делая это невозможным, или что предварительный агломерат повреждается и выпадает. Соответственно предусмотрено позиционирование, благодаря которому корректируется положение предварительного агломерата в пресс-форме. Далее благодаря позиционированию достигается то, что у предварительных агломератов, которые были предварительно прессованы в канале предварительного прессования, например в виде штабеля, соответственно прессованный в пресс-форму предварительный агломерат может быть оттеснен снова в направлении канала предварительного прессования или пуансона предварительного прессования настолько, что контактная поверхность между предварительным агломератом в пресс-форме и предварительным агломератом в канале предварительного прессования будет соответствовать плоскости или поверхности перехода между каналом предварительного прессования и пресс-формой, так что при движении пресс-формы к пуансону главного прессования не происходит отрезания предварительного агломерата.

За счет того, что перед предварительным прессованием происходит предварительное уплотнение, дополнительно достигается предварительное уплотнение и, в частности, уменьшение объема загружаемого материала, которое способствует процессу предварительного прессования и повышает надежность и точность предварительного прессования. Предварительное уплотнение может осуществляться посредством пуансона предварительного уплотнения или набивочного шнека в качестве шнека предварительного уплотнения.

Согласно одному усовершенствованию способа, регулирование подачи загружаемого материала для предварительного прессования происходит динамически, причем на количество подаваемого загружаемого материала влияет, по меньшей мере, один пуансон предварительного прессования или предварительное уплотнение. Это позволяет достичь соответственно равномерных предварительных агломератов или предварительных агломератов определенной величины, т.к. приводится в соответствие требуемое каждый раз количество загружаемого материала.

Предпочтительно для равномерных предварительных агломератов или предварительных агломератов определенной величины количество загружаемого материала устанавливается с помощью хода предварительного прессования.

Предпочтительно, по меньшей мере, один пуансон предварительного прессования или, по меньшей мере, один набивочный шнек и/или, по меньшей мере, один пуансон главного прессования и/или, по меньшей мере, один выталкивающий пуансон синхронно действуют на соответствующие пресс-формы, которые находятся в соответствующем положении, по меньшей мере, одного пуансона предварительного прессования или, по меньшей мере, одного набивочного шнека и/или, по меньшей мере, одного пуансона главного прессования и/или, по меньшей мере, одного выталкивающего пуансона, в результате чего синхронно могут происходить предварительное прессование в одной пресс-форме, главное прессование в другой пресс-форме и выталкивание в третьей пресс-форме, благодаря чему достигаются эффективный способ и высокая производительность.

За счет того, что главное прессование происходит попеременно между, по меньшей мере, двумя пресс-формами отстоящих друг от друга посадочных приспособлений, достигается то, что при обратном движении пуансона главного прессования посредством цилиндра главного прессования после прессования пресс-изделия одновременно на другой стороне цилиндра главного прессования на расположенном на нем втором пуансоне главного прессования может быть изготовлено новое пресс-изделие. Это препятствует тому, чтобы обратное движение цилиндра главного прессования после выполнения задачи прессования стало холостым ходом, при котором не совершается никакой работы.

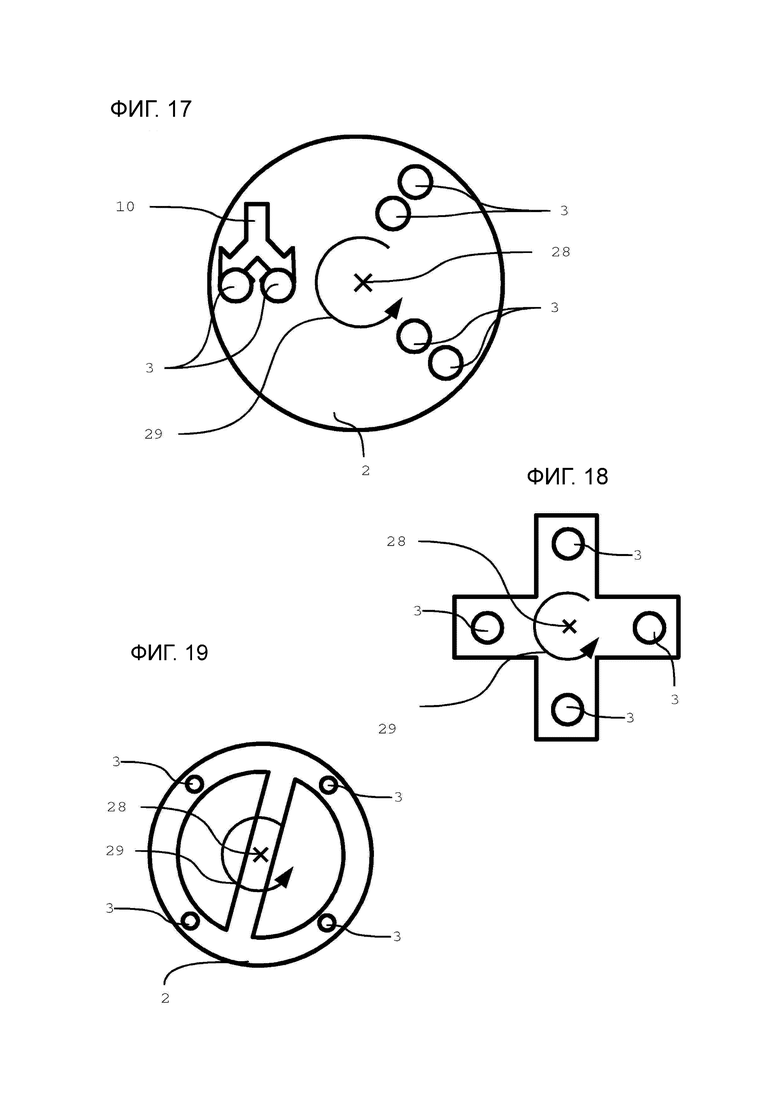

Посадочное приспособление представляет собой предпочтительно, например, вращающийся вокруг оси вращения круглый или многоугольный диск или венец, причем, по меньшей мере, одна пресс-форма расположена, по меньшей мере, в одном вращающемся вокруг оси вращения круглом или многоугольном диске или венце, что упрощает равномерное движение пресс-формы к соответствующим прессующим пуансонам, т.к. весь процесс, по меньшей мере, из предварительного прессования, главного прессования и выталкивания протекает непрерывно и повторяясь, и, тем самым, предотвращается возвратно-поступательное движение с соответственно пустой пресс-формой. Если вместо диска используется венец, то упрощается выполнение формующего инструмента, и уменьшаются перемещаемые массы.

Предпочтительно в случае двух и более пресс-форм они расположены в посадочном приспособлении в виде вращающегося вокруг оси вращения круглого или многоугольного диска или венца распределенными в направлении периферии или смещенными соответственно на 120° или на 60° или на 30°, благодаря чему соответствующие пресс-формы могут обслуживаться равномерно, не мешая друг другу. Кроме того, рассматривается также расположение пресс-форм соответственно на 180° или на 90° или на 45°.

Помимо диска и венца, по меньшей мере, одна пресс-форма расположена предпочтительно, например, по меньшей мере, в одной проходящей от оси вращения, вращающейся вокруг оси вращения, радиально расположенной консоли в качестве посадочного приспособления. В случае двух или более проходящих от оси вращения, вращающихся вокруг оси вращения, радиально расположенных консолей в качестве посадочного приспособления эти консоли расположены распределенными вокруг оси вращения или смещенными соответственно на 120° или на 60° или на 30°. Этим достигается простое и экономящее материал решение, благодаря которому соответствующие пресс-формы также могут обслуживаться равномерно, не мешая друг другу. Кроме того, рассматриваются смещенные соответственно на 180° или на 90° или на 45° или распределенные в направлении периферии консоли.

Распределение пресс-форм в соответствующем посадочном приспособлении в направлении периферии или распределение консолей может быть упорядоченно равномерным или неупорядоченным или неправильным. Это определяется соответствующим процессом и/или конструкцией.

Если, например, не используется отдельный выталкивающий пуансон, то пресс-формы или консоли могут располагаться смещенными соответственно на 180° или на 90° или на 45°, т.к., например, за предварительным прессованием следует главное прессование с сопутствующим ему выталкиванием.

Сюда включены соответственно другие неназванные угловые значения или градации, возникающие в соответствии с конструктивными решениями и требованиями.

Другие формы и сечения посадочного приспособления возможны, если его соответствующее выполнение обеспечивает предварительное прессование, главное прессование и выталкивание. Так, помимо эллипсоидов, рассматриваются также неправильные формы с углом или без угла. Хотя посадочное приспособление относится к диску, венцу или, по меньшей мере, одной консоли, сюда включены другие, также подходящие формы и сечения посадочного приспособления.

По меньшей мере, одно посадочное приспособление, например в виде диска, венца или, по меньшей мере, одной консоли, может располагаться вертикально, причем тогда ось вращения ориентирована горизонтально, или горизонтально, причем тогда ось вращения ориентирована вертикально. В соответствии с этим при вертикальном расположении, по меньшей мере, одного посадочного приспособления, например в виде диска, венца или, по меньшей мере, одной консоли, соответствующие пуансоны расположены горизонтально, а при горизонтальном расположении, по меньшей мере, одного посадочного приспособления, например в виде диска, венца или, по меньшей мере, одной консоли, соответствующие пуансоны расположены вертикально.

Одно усовершенствование устройства предусматривает, что, по меньшей мере, одно посадочное приспособление, например в виде диска, венца или, по меньшей мере, одной консоли, последовательно вращается вокруг оси вращения, так что для соответствующего этапа прессования или для выталкивания соответствующая пресс-форма, по меньшей мере, в одном посадочном приспособлении, например в виде диска, венца или, по меньшей мере, одной консоли, останавливается напротив и относительно соответствующего пуансона.

Предпочтительно используются, например, малоизнашивающиеся серводвигатели, которые действуют на оси вращения или на валу вращения и влияют на движение. Тем не менее, не исключены другие, также подходящие приводы.

В зависимости от выполнения и необходимости, с одной стороны, соответствующая, расположенная на противоположной соответствующему пуансону предварительного прессования стороне соответствующей пресс-формы ответная прессующая плита расположена неподвижно.

С другой стороны, предпочтительно соответствующая ответная прессующая плита расположена с возможностью поворота или смещения, если она расположена на обращенной, по меньшей мере, к одному пуансону предварительного прессования стороне соответствующей пресс-формы, чтобы она после предварительного прессования в формующем канале или наполнительном канале освобождала соответствующую пресс-форму и могло происходить передача предварительного агломерата в пресс-форму. Таким образом, можно независимо от положения пресс-форм предварительно прессовать и держать наготове ряд предварительных агломератов. Они могут затем без труда и быстро передаваться в соответствующую пресс-форму и распределяться по пресс-формам. Это позволяет оптимизировать предварительное прессование и весь процесс прессования.

Для дальнейшей гибкости с обеих сторон пресс-формы, т.е. на противоположной соответствующему пуансону предварительного прессования и обращенной к нему стороне соответствующей пресс-формы, расположены ответные прессующие плиты, причем предусмотренная на противоположной, по меньшей мере, одному пуансону предварительного прессования стороне соответствующей пресс-формы ответная прессующая плита расположена с возможностью поворота или смещения. Это позволяет в зависимости от необходимости, с одной стороны, независимо от пресс-формы предварительно прессовать предварительные агломераты, а, с другой стороны, использовать пресс-формы для предварительного прессования.

Далее соответствующая ответная прессующая плита для главного прессования расположена с возможностью поворота или смещения, если она расположена, в частности, в комбинации с формующим каналом на противоположной, по меньшей мере, одному пуансону главного прессования стороне соответствующей пресс-формы, чтобы она после главного прессования в соответствующей пресс-форме освободила путь в формующий канал, и могла произойти передача пресс-изделия в него.

Если на противоположной, по меньшей мере, одному пуансону главного прессования стороне соответствующей пресс-формы формующий канал отсутствует, то соответствующая ответная прессующая плита на противоположной соответствующему пуансону главного прессования стороне соответствующей пресс-формы может быть неподвижной. Однако она может быть расположена также с возможностью поворота или смещения.

Расположенная с возможностью поворота или смещения ответная прессующая плита имеет соответствующий привод, чтобы быть повернутой или смещенной из положения соответствующего прессования в положение освобождения или открывания. Привод зависит от индивидуальных особенностей устройства.

Преимущественно предусмотрена блокировка поворотной или смещаемой ответной прессующей плиты для более надежных восприятия и уравновешивания усилий в сочетании с пуансонами предварительного и главного прессования.

За счет того, что, по меньшей мере, один пуансон предварительного прессования или, по меньшей мере, один набивочный шнек, по меньшей мере, один пуансон главного прессования и, по меньшей мере, один выталкивающий пуансон расположены по отношению, по меньшей мере, к одному посадочному приспособлению, например в виде диска или венца, распределенными в направлении периферии, по меньшей мере, одного посадочного приспособления, например в виде диска или венца или группы консолей, или смещенными соответственно на 120° или, повторяясь, соответственно на 60° или на 30°, достигается то, что для соответствующего этапа прессования или для выталкивания соответствующие прессующие и выталкивающие пуансоны для соответствующих пресс-форм расположены равномерно, не мешая друг другу. Прессующие пуансоны могут располагаться, например, смещенными также соответственно на 180° или на 90° или на 45°.

Распределение соответствующих прессующих пуансонов в направлении периферии соответствующего посадочного приспособления может быть также упорядоченно равномерным или неупорядоченным или неправильным. Это определяется соответствующим процессом и/или конструкцией.

Если, например, не используется отдельный выталкивающий пуансон, то прессующие пуансоны могут располагаться смещенными, например, также соответственно на 180° или на 90° или на 45°.

Сюда включены соответственно другие угловые значения между 1 и 90°, а также кратные этим угловым значениям, возникающие в соответствии с конструктивными решениями и требованиями.

За счет того, что в случае двух или более пресс-форм соответственно, по меньшей мере, один пуансон предварительного прессования или, по меньшей мере, один набивочный шнек, по меньшей мере, один пуансон главного прессования и, по меньшей мере, один выталкивающий пуансон приданы одной из пресс-форм, синхронно на одной соответствующей пресс-форме может производиться предварительное прессование, на соответствующей другой пресс-форме – главное прессования, а на соответствующей другой пресс-форме – выталкивание, что повышает эффективность устройства.

В одном усовершенствовании устройства для каждой пресс-формы предусмотрено подающее устройство для загружаемого материала или для двух или более пресс-форм – одно общее подающее устройство для загружаемого материала, причем в случае одного общего подающего устройства для загружаемого материала соответствующие пресс-формы в зоне подающего устройства и/или в зоне предварительного прессования расположены рядом друг с другом в одной горизонтальной плоскости. За счет того, что пресс-формы, к которым одновременно подается загружаемый материал, расположены в одной горизонтальной плоскости, это способствует равномерной подаче загружаемого материала, т.к. за счет разной относительной высоты пресс-форм или за счет наклонного положения одной вытянутой пресс-формы произошли бы неравномерное наполнение или неравномерная подача, и, тем самым, предварительные агломераты или пресс-изделия получились бы неравномерными.

При горизонтальном расположении, по меньшей мере, одного посадочного приспособления в виде диска, венца или, по меньшей мере, одной консоли соответствующие пресс-формы расположены в одной горизонтальной плоскости, возникающей за счет соответствующего, по меньшей мере, одного посадочного приспособления в виде диска, венца или, по меньшей мере, одной консоли. При этом положение в пределах образованной плоскости является релевантным для соответствующего соотнесения соответствующих прессующих или выталкивающих пуансонов.

При вертикальном расположении, по меньшей мере, одного посадочного приспособления, например в виде диска, венца или, по меньшей мере, одной консоли, соответствующие пресс-формы в зоне подающего устройства для загружаемого материала и/или в зоне предварительного прессования расположены в одной горизонтальной плоскости рядом друг с другом внутри соответствующего, по меньшей мере, одного посадочного приспособления, например в виде диска, венца или, по меньшей мере, одной консоли.

Устройство усовершенствовано также за счет наличия двух посадочных приспособлений, например в виде диска или венца. Точно так же могут быть предусмотрены два посадочных приспособления, например в виде устройства, по меньшей мере, из одной консоли. Не исключено, что посадочные приспособления, например в виде венца, диска или устройства из консолей, комбинируются между собой для двойного устройства, в результате чего реализуется комбинация из венца и диска или устройства из консолей или комбинация из диска и устройства из консолей. Поскольку посадочные приспособления выполнены, например, в виде венца, диска или устройства из консолей, они имеют соответственно совпадающие или соответственно разные оси вращения. Точно так же соответствующие форма и размер посадочных приспособлений, например, в виде венца, диска или устройства из консолей, могут быть одинаковыми или разными.

Cоответствующие посадочные приспособления, например в виде дисков или венцов или устройств из консолей, отстоят друг от друга. По меньшей мере, один соответствующий пуансон главного прессования, приданный, по меньшей мере, одной пресс-форме в соответствующем посадочном приспособлении, например в виде диска или венца или устройств из консолей, попеременно приводится в движение одним общим цилиндром главного прессования, расположенным между посадочными приспособлениями, например в виде дисков или венцов или двух устройств из консолей, или одним приводом. Это обеспечивает эксплуатацию цилиндра главного прессования в виде цилиндра синхронного хода. Если бы цилиндр эксплуатировался в виде гидроцилиндра с односторонним поршневым штоком, то во время обратного движения следовало бы подавать в цилиндр тот же объем масла, который требуется ему для выдвигания. Этот холостой ход, при котором не совершается никакой работы, означает дополнительные энергозатраты и оказывает, тем самым, негативное влияние на эффективность установки. Помимо цилиндра главного прессования, рассматриваются также другие подходящие приводы, которые вызывают индивидуально управляемое линейное движение пуансона главного прессования с требуемым усилием.

Вся конструкция, по меньшей мере, из одного пуансона предварительного прессования или, по меньшей мере, одного набивочного шнека, а также, по меньшей мере, одного выталкивающего пуансона предусмотрена также на другой противоположной стороне цилиндра главного прессования.

Если установка рассчитана как отдельная установка малой производительности, то может быть реализована эксплуатация посредством цилиндра главного прессования с односторонним поршневым штоком.

За счет того, что соответственно в пресс-форму впадает канал предварительного прессования, причем, по меньшей мере, в одном канале предварительного прессования в нем расположен или впадает в него, по меньшей мере, один пуансон предварительного прессования или, по меньшей мере, один набивочный шнек, достигается то, что можно держать наготове ряд агломератов, которые последовательно передаются в пресс-форму, и предварительно прессуются переданный в пресс-форму и, по меньшей мере, один дополнительный агломераты. Таким образом, предварительные агломераты предварительно прессуются вдвойне, причем применяемое давление не повышается. За счет того, что канал предварительного прессования имеет в рабочем направлении, т.е. в направлении пресс-формы, сужение, это способствует предварительному прессованию агломерата. Сужение дает то преимущество, что предварительные агломераты продолжают уплотняться внутри канала предварительного прессования, а это, в частности, предпочтительно в случае загружаемых материалов малой насыпной плотности.

За счет того, что, по меньшей мере, с одной пресс-формой связан позиционирующий пуансон, достигается то, что, с одной стороны, предварительные агломераты могут быть протолкнуты в оптимальное среднее положение внутри пресс-формы, а, с другой стороны, при, например, неполном или ступенчатом наполнении пресс-формы и/или при использовании канала предварительного прессования – отведены обратно в положение, которое соответствует контактной поверхности между двумя предварительными агломератами или граничной поверхности предварительного агломерата и плоскостью поверхности посадочного приспособления вокруг пресс-формы или плоскостью между каналом предварительного прессования и пресс-формой, и, тем самым, не происходит являющегося недостатком срезания предварительного агломерата. Позиционирующий пуансон расположен, например, в ответной прессующей плите или является ее частью.

При этом рабочее направление позиционирующего пуансона является встречным рабочему направлению пуансона предварительного прессования.

Преимущественно позиционирующий пуансон расположен соосно с пуансоном предварительного прессования.

Предпочтительно в канале предварительного прессования или в подающем устройстве расположен, по меньшей мере, одно устройство предварительного уплотнения. Таким образом, в случае загружаемых материалов большого объема можно обеспечить уменьшение объема настолько, что это будет способствовать подаче загружаемого материала, а затем процессу предварительного прессования. Многократная подача загружаемого материала и его предварительное прессование до нужной величины предварительного агломерата для пресс-изделия были бы неудачным решением, т.к. на соответственно образованных составных предварительных агломератах образовались бы контактные или граничные поверхности, которые создали бы слабые места у пресс-изделия. В качестве устройства предварительного уплотнения используется, например, но не исключительно, пуансон предварительного уплотнения или набивочный шнек в качестве шнека предварительного уплотнения.

За счет того, что устройство предварительного уплотнения расположено под углом менее 90° к рабочему направлению пуансона предварительного прессования, т.е. с наклоном в направлении привода пуансона предварительного прессования, это способствует подаче предварительно уплотненного загружаемого материала, т.к. предварительное уплотнение наклонено или направлено также в рабочем направлении предварительного прессования, а не против него. Точно так же предварительное уплотнение предусмотрено поперек рабочего направления предварительного прессования.

Несколько примеров осуществления изобретения изображены на чертежах и ниже описаны более подробно. На чертежах представлено следующее:

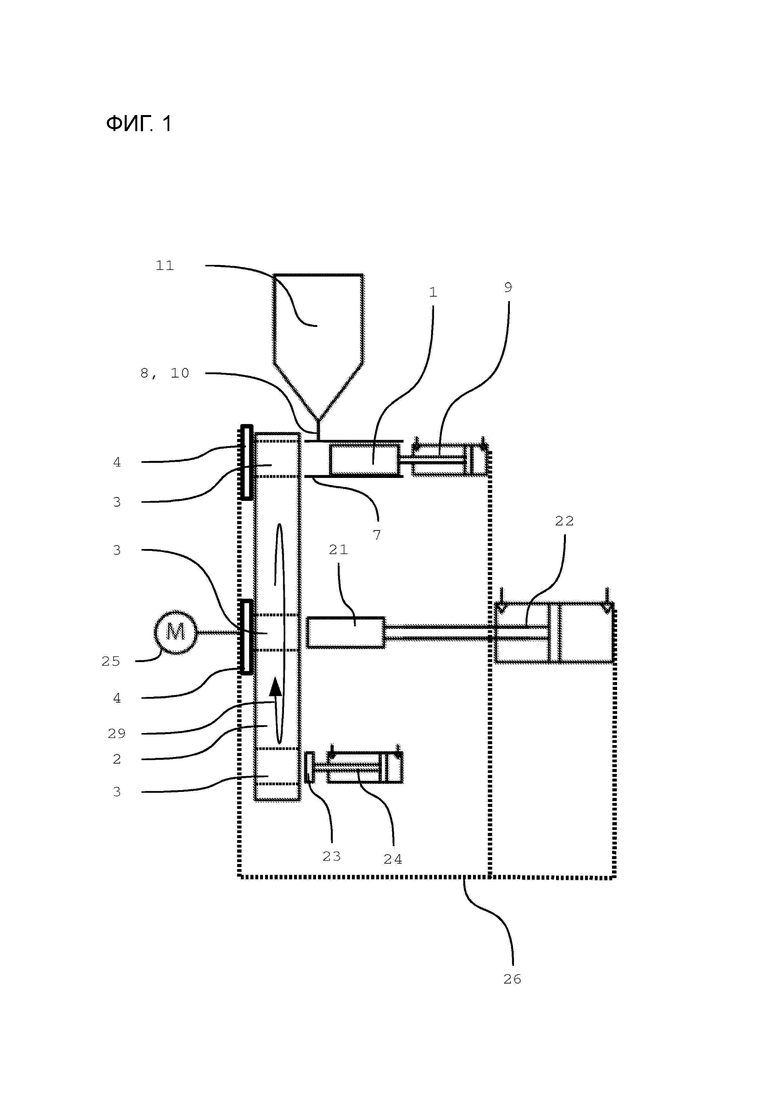

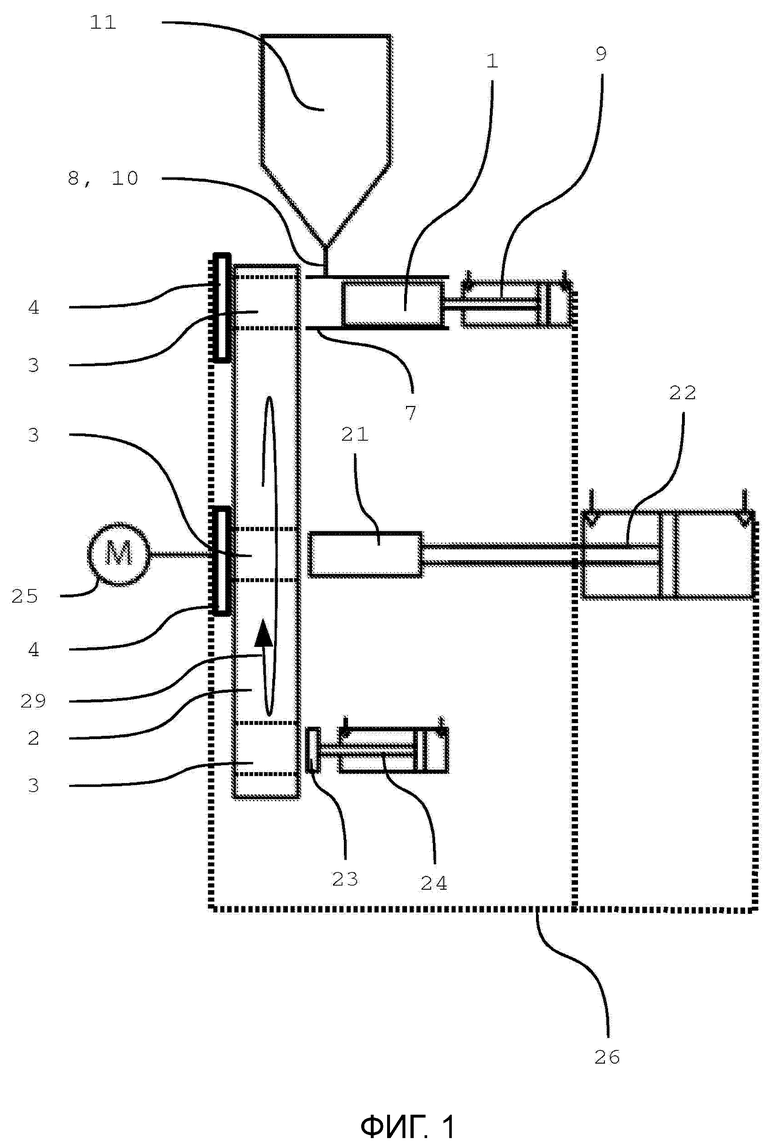

- фиг. 1: схематично устройство для осуществления процесса прессования, содержащее подающее устройство для загружаемого материала, пуансон предварительного прессования с цилиндром предварительного прессования, пуансон главного прессования с цилиндром главного прессования и выталкивающий пуансон с выталкивающим цилиндром на приводимом в движение вращающемся диске с расположенными в нем пресс-формами и схематично воспринимающее усилия соединение между ответными прессующими плитами и цилиндрами пуансонов предварительного и главного прессования, причем пуансон предварительного прессования с цилиндром предварительного прессования, пуансон главного прессования с цилиндром главного прессования и выталкивающий пуансон с выталкивающим цилиндром расположены параллельно и с одинаковым рабочим направлением;

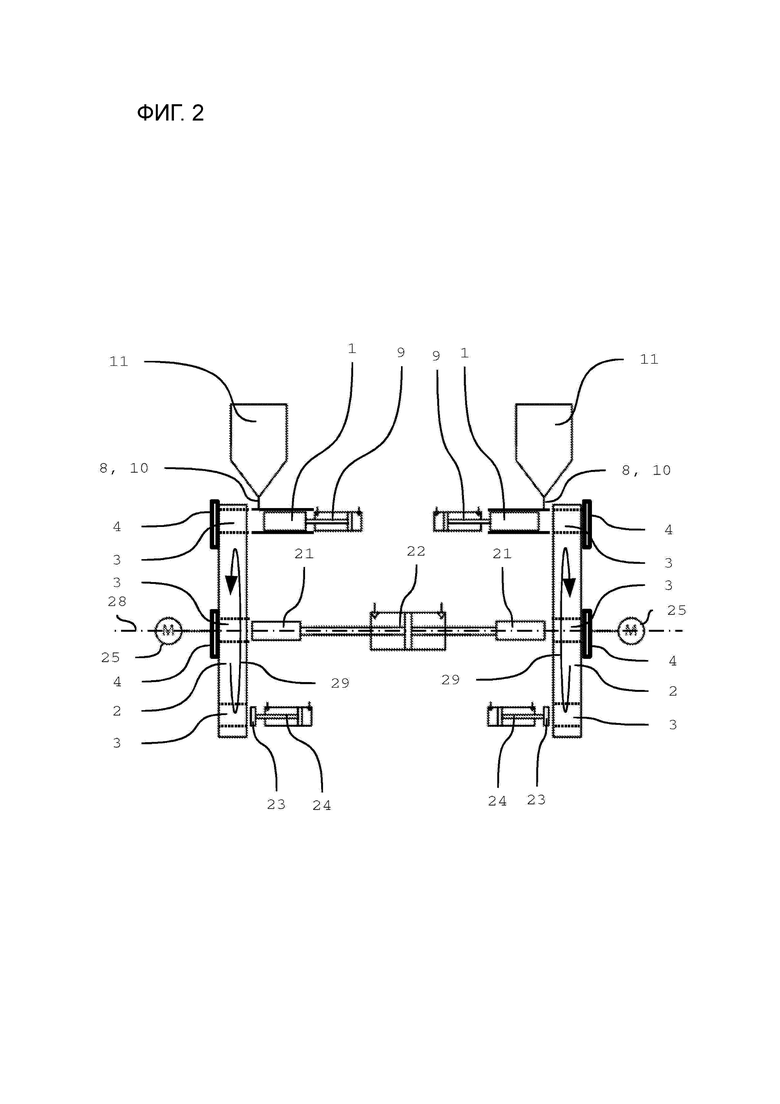

- фиг. 2: схематично устройство для осуществления процесса прессования, содержащее соответственно подающее устройство для загружаемого материала, соответственно пуансон предварительного прессования с цилиндром предварительного прессования, соответственно пуансон главного прессования с цилиндром главного прессования в виде цилиндра синхронного хода и соответственно выталкивающий пуансон с выталкивающим цилиндром на двух приводимых в движение вращающихся дисках с расположенными в них пресс-формами, причем диски имеют совпадающие оси вращения;

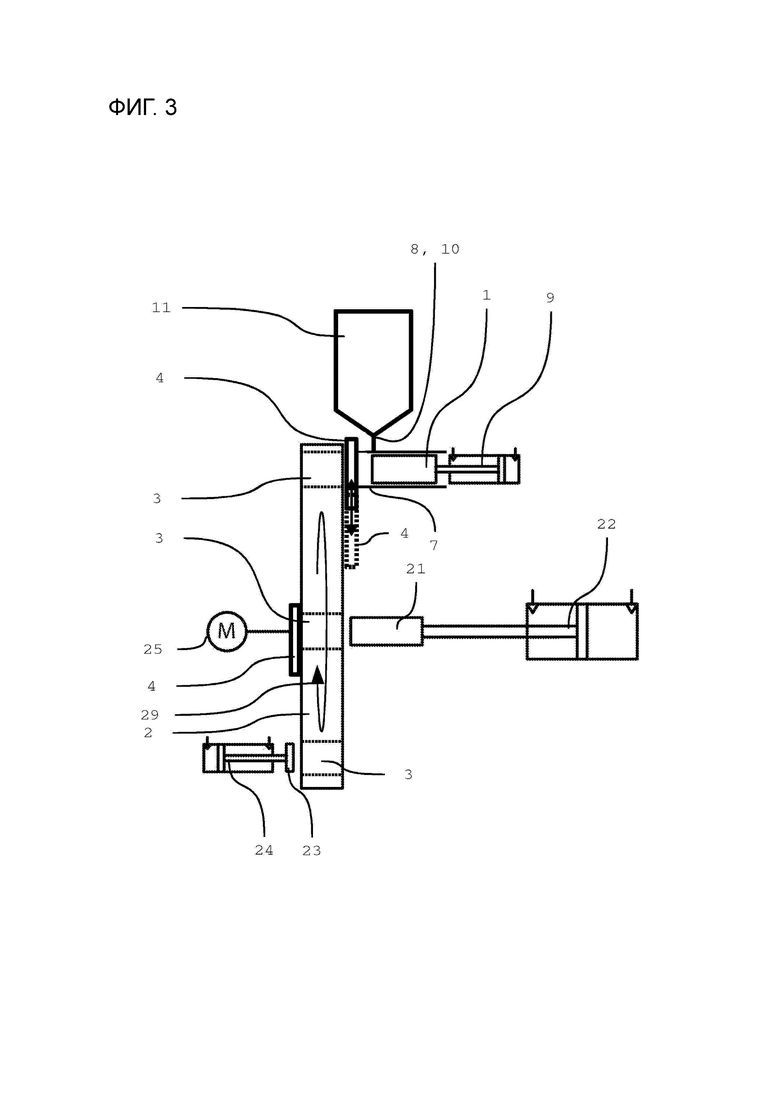

- фиг. 3: схематично устройство для осуществления процесса прессования, содержащее подающее устройство для загружаемого материала, пуансон предварительного прессования с цилиндром предварительного прессования, пуансон главного прессования с цилиндром главного прессования и выталкивающий пуансон с выталкивающим цилиндром на приводимом в движение вращающемся диске с расположенными в них пресс-формами, причем пуансон предварительного прессования с цилиндром предварительного прессования и пуансон главного прессования с цилиндром главного прессования расположены параллельно с одинаковым рабочим направлением, а выталкивающий пуансон с выталкивающим цилиндром расположен параллельно пуансону предварительного прессования с цилиндром предварительного прессования и пуансону главного прессования с цилиндром главного прессования, однако со встречным рабочим направлением, а также поворотную ответную прессующую плиту между пуансоном предварительного прессования или наполнительным каналом и пресс-формой;

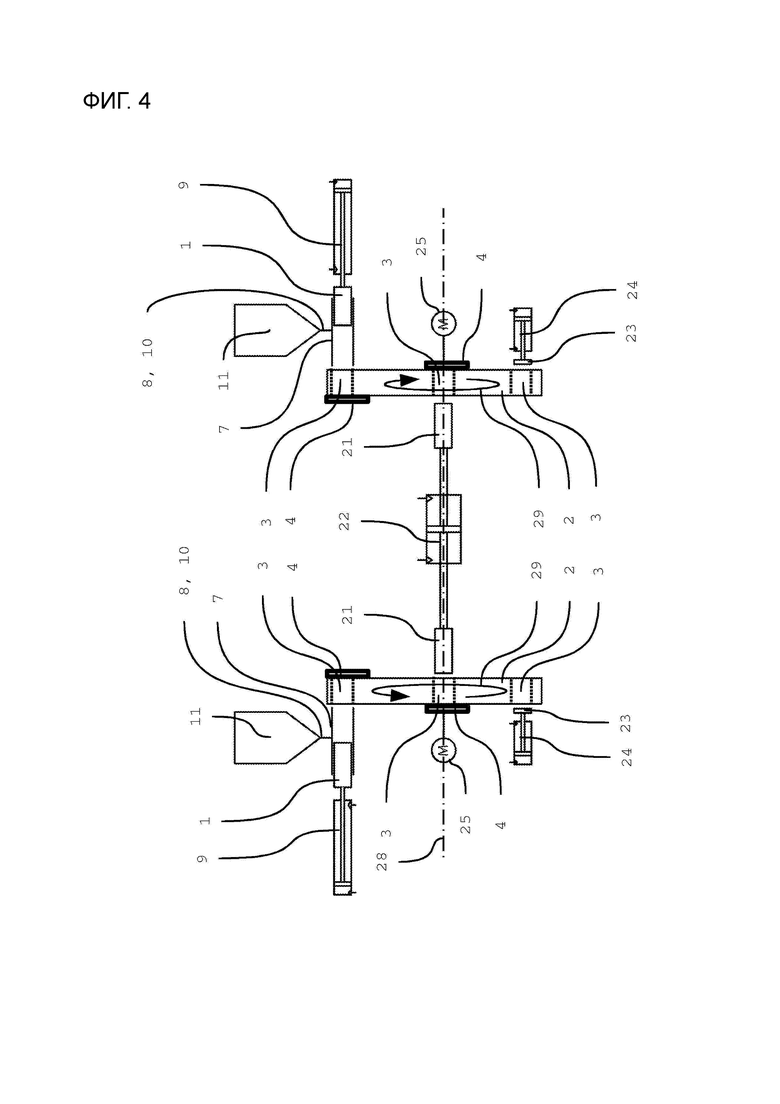

- фиг. 4: схематично устройство для осуществления процесса прессования, содержащее соответственно подающее устройство для загружаемого материала, соответственно пуансон предварительного прессования с цилиндром предварительного прессования, соответственно пуансон главного прессования на цилиндре главного прессования в виде цилиндра синхронного хода и соответственно выталкивающий пуансон с выталкивающим цилиндром на двух приводимых в движение вращающихся дисках с расположенными в них пресс-формами, причем диски имеют совпадающие оси вращения, причем пуансон предварительного прессования с цилиндром предварительного прессования и выталкивающий пуансон с выталкивающим цилиндром расположены параллельно и с одинаковым рабочим направлением, а пуансон главного прессования с цилиндром главного прессования расположен соответственно параллельно пуансону предварительного прессования с цилиндром предварительного прессования и выталкивающему пуансону с выталкивающим цилиндром, однако со встречным рабочим направлением;

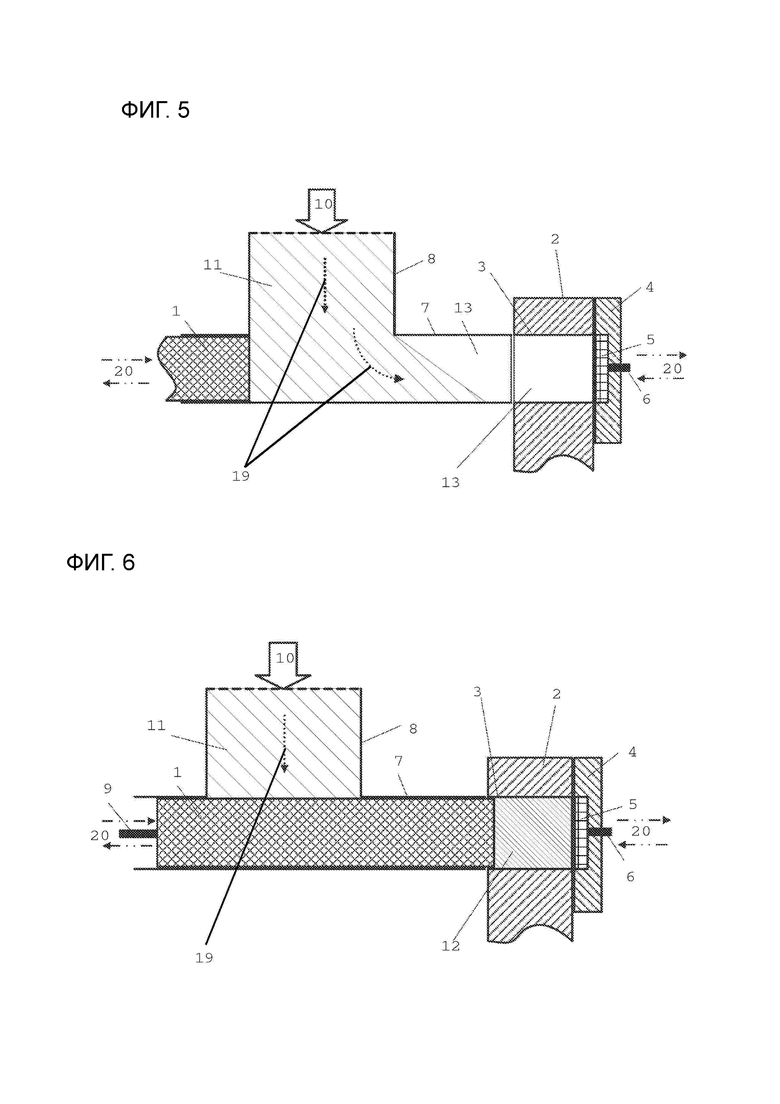

- фиг. 5: схематично в разрезе предварительное прессование с пуансоном предварительного прессования и подачей загружаемого материала в наполнительный канал;

- фиг. 6: схематично в разрезе предварительное прессование с пуансоном предварительного прессования и предварительно прессованным загружаемым материалом в виде предварительного агломерата в пресс-форме;

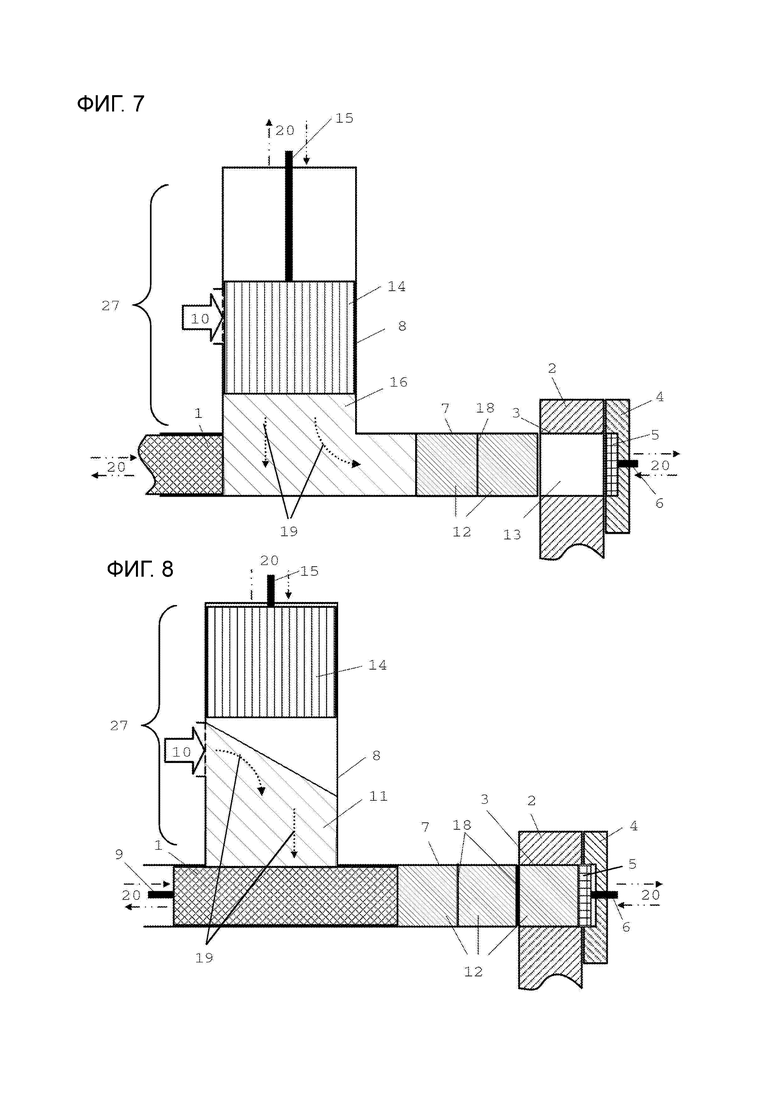

- фиг. 7: схематично в разрезе предварительное прессование с пуансоном предварительного прессования и подачей и вертикальным предварительным уплотнением загружаемого материала посредством пуансона предварительного уплотнения, причем перед пресс-формой расположен канал предварительного прессования, в котором расположены предварительно уплотненный загружаемый материал и уже предварительно прессованный загружаемый материал, и предусмотрена пустая пресс-форма для размещения предварительно прессованного загружаемого материала в виде предварительного агломерата;

- фиг. 8: схематично в разрезе предварительное прессование с пуансоном предварительного прессования и подачей и вертикальным предварительным уплотнением загружаемого материала посредством пуансона предварительного уплотнения, причем перед пресс-формой расположен канал предварительного прессования, в котором предварительно прессован предварительно уплотненный загружаемый материал, и предусмотрена пресс-форма, в которую впрессован предварительный агломерат, и с помощью находящегося в положении прессования пуансона предварительного прессования уже подан несвязанный и неуплотненный загружаемый материал, причем позиционирующий пуансон позиционировал предварительный агломерат в граничной или переходной зоне между каналом предварительного прессования и пресс-формой;

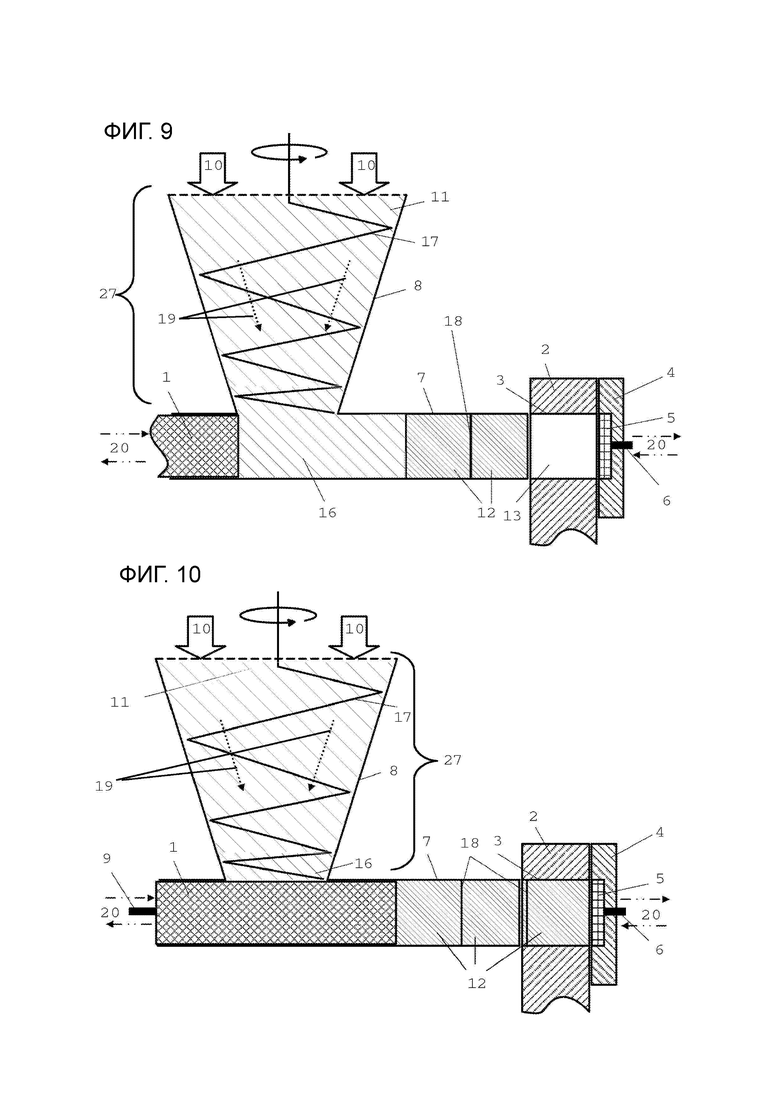

- фиг. 9: схематично в разрезе предварительное прессование с пуансоном предварительного прессования и подачей и вертикальным предварительным уплотнением загружаемого материала посредством набивочного шнека в виде шнека предварительного уплотнения, причем перед пресс-формой расположен канал предварительного прессования, в котором расположены предварительно уплотненный загружаемый материал и уже предварительно прессованный загружаемый материал, и предусмотрена пустая пресс-форма для размещения предварительно прессованного загружаемого материала в виде предварительного агломерата;

- фиг. 10: схематично в разрезе предварительное прессование с пуансоном предварительного прессования и подачей и вертикальным предварительным уплотнением загружаемого материала, причем перед пресс-формой расположен канал предварительного прессования, в котором предварительно прессован предварительно уплотненный загружаемый материал и расположен уже предварительно прессованный загружаемый материал, а уплотненный посредством набивочного шнека в виде шнека предварительного уплотнения загружаемый материал уже подан находящимся в положении прессования пуансоном предварительного прессования;

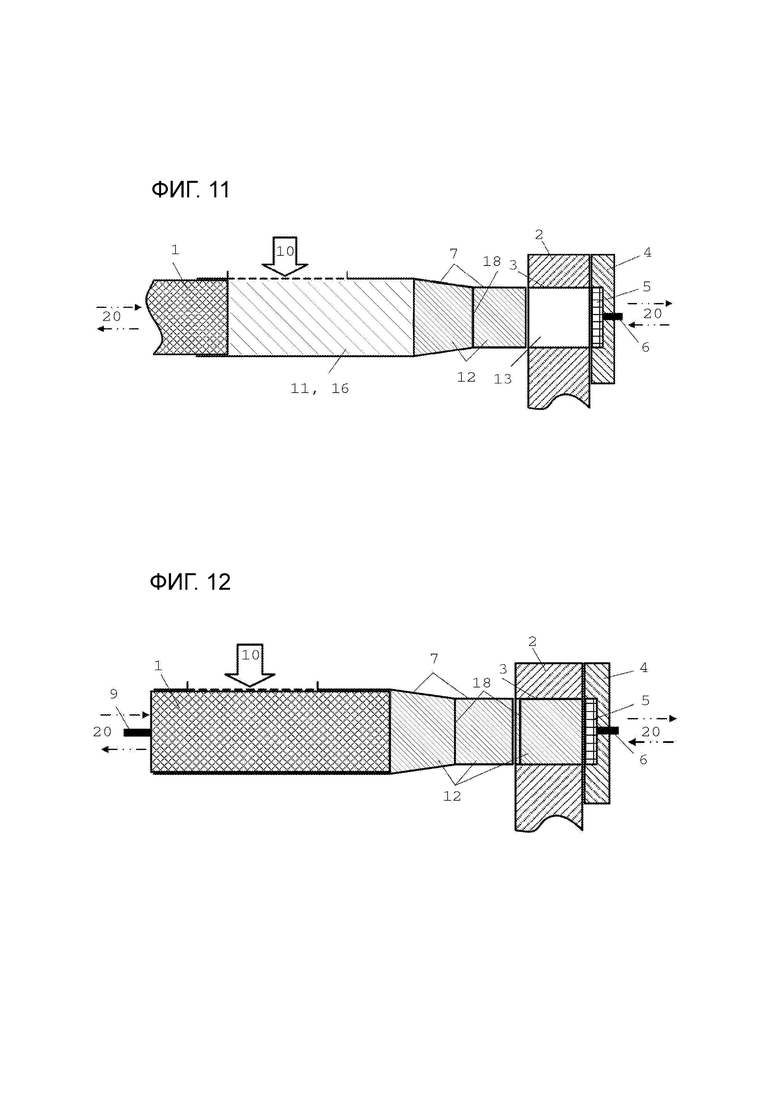

- фиг. 11: схематично в разрезе предварительное прессование с пуансоном предварительного прессования и подачей загружаемого материала, причем перед пресс-формой расположен канал предварительного прессования сужающегося сечения, в котором расположены уже уплотненный загружаемый материал, уже предварительно прессованный загружаемый материал, и предусмотрена пустая пресс-форма для размещения предварительно прессованного загружаемого материала в виде предварительного агломерата;

- фиг. 12: схематично в разрезе предварительное прессование с пуансоном предварительного прессования и подачей загружаемого материала, причем перед пресс-формой расположен канал предварительного прессования сужающегося сечения, в котором расположены уже прессованный загружаемый материал, и предусмотрена пресс-форма, в которую впрессован предварительный агломерат, и в канале предварительного прессования расположен находящийся в положении прессования пуансон предварительного прессования;

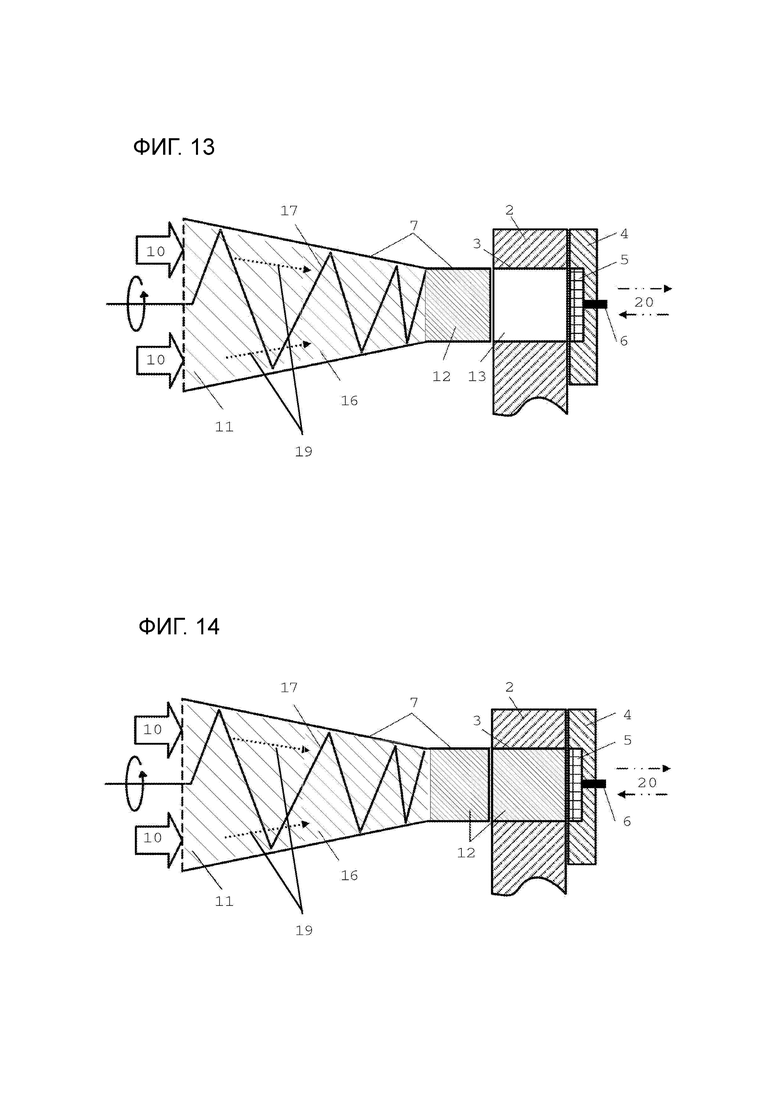

- фиг. 13: схематично в разрезе предварительное прессование с набивочным шнеком в виде шнека предварительного прессования сужающегося сечения и с подачей загружаемого материала в и через набивочный шнек в виде шнека предварительного прессования, причем перед пресс-формой находится уже предварительно прессованный загружаемый материал, и предусмотрена пустая пресс-форма для размещения предварительно прессованного загружаемого материала в виде предварительного агломерата;

- фиг. 14: схематично в разрезе предварительное прессование с набивочным шнеком в виде шнека предварительного прессования сужающегося сечения и с подачей загружаемого материала в и через набивочный шнек в виде шнека предварительного прессования, причем частично перед и в пресс-форму частичный агломерат предварительно прессован и впрессован;

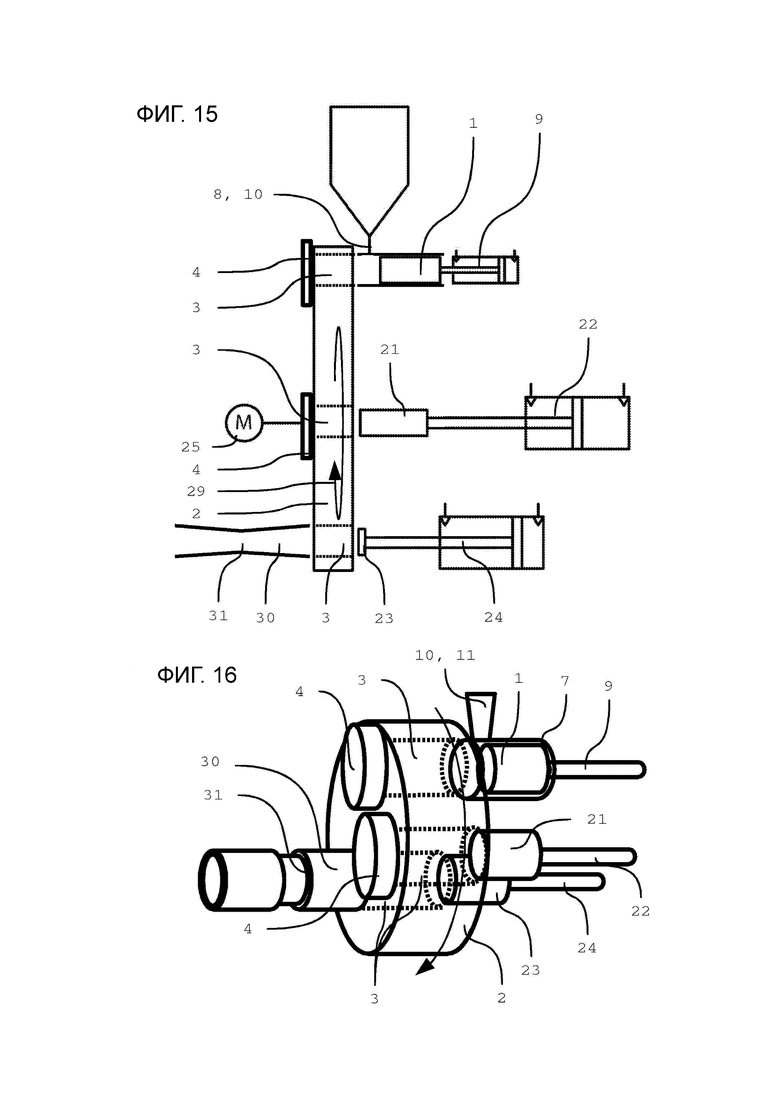

- фиг. 15: схематично устройство для осуществления процесса прессования, содержащее подающее устройство для загружаемого материала, пуансон предварительного прессования с цилиндром предварительного прессования, пуансон главного прессования с цилиндром главного прессования и выталкивающий пуансон с выталкивающим цилиндром на приводимом вращающемся диске с расположенными в нем пресс-формами, причем на противоположной, по меньшей мере, одному выталкивающему пуансону стороне пресс-формы расположен формующий канал с зоной сужения, и предусмотрен увеличенный цилиндр в качестве привода для выталкивающего пуансона;

- фиг. 16: схематично и пространственно устройство для осуществления процесса прессования, содержащее пуансон предварительного прессования с цилиндром предварительного прессования с ответной прессующей плитой, расположенной на противоположной, по меньшей мере, одному цилиндру предварительного прессования стороне пресс-формы, пуансон главного прессования с цилиндром главного прессования с ответной прессующей плитой, расположенной на противоположной, по меньшей мере, одному цилиндру главного прессования стороне пресс-формы, и выталкивающий пуансон с выталкивающим цилиндром с формующим каналом, расположенным на противоположной, по меньшей мере, одному выталкивающему пуансону стороне пресс-формы и имеющим зону сужения, причем выталкивание происходит в формующий канал;

- фиг. 17: посадочное приспособление в виде диска с пресс-формами;

- фиг. 18: посадочное приспособление в виде консолей с пресс-формами;

- фиг. 19: посадочное приспособление в виде венца с пресс-формами.

Предложенный способ предусматривает, по меньшей мере, один двухступенчатый процесс прессования в формующем инструменте, причем подается загружаемый материал 11, и после его подачи, по меньшей мере, в одной пресс-форме 3 происходит предварительное прессование в виде предварительного агломерата 12. Таким образом, происходит также уменьшение объема загружаемого материала 11. Предварительное прессование происходит в зависимости от загружаемого материала 11 и оформления процесса с помощью, по меньшей мере, одного пуансона 1 предварительного прессования или, по меньшей мере, одного набивочного шнека 17. Затем с помощью, по меньшей мере, одного пуансона 21 главного прессования, по меньшей мере, в одной пресс-форме 3 происходит главное прессование предварительного агломерата 12 в пресс-изделие. После главного прессования происходит выталкивание пресс-изделия из, по меньшей мере, одной пресс-формы 3. Предварительное прессование, главное прессование и выталкивание происходят в параллельных друг другу рабочих направлениях.

В конкретном примере предварительное и главное прессование происходят одновременно и в одном направлении. Помимо происходящего одновременно и в одном направлении предварительного и главного прессования, предусмотрены также независимо друг от друга встречные или равнонаправленные направления прессования и/или независимо друг от друга одновременные или последовательные процессы прессования.

Одинаковые направления прессования показаны на фиг. 1-3, 15, 16. На фиг. 4 показаны встречные направления предварительного и главного прессования.

Выталкивание или направление выталкивания пресс-изделия ориентируется, например, на соответствующий последующий процесс или на периферию для переработки пресс-изделия. При этом выталкивание происходит в зависимости от требования одновременно или, в отличие от этого, последовательно по отношению, по меньшей мере, к одному из процессов предварительного или главного прессования. Кроме того, выталкивание происходит в зависимости от требования в одинаковом или встречном направлении по отношению, по меньшей мере, к одному из процессов предварительного или главного прессования.

На фиг. 1, 2, 15 выталкивание происходит в одном с предварительным и главным прессованием направлении. На фиг. 3 выталкивание происходит во встречном предварительному и главному прессованию направлении. На фиг. 4 выталкивание происходит во встречном главному прессованию и в одном с предварительным прессованием направлениях.

В качестве альтернативы примерам выполнения устройства на фиг. 3, 4 также предусмотрено, что пуансон 21 главного прессования и выталкивающий пуансон 23 действуют в одном рабочем направлении, тогда как пуансон 1 предварительного прессования действует во встречном ему направлении.

Для предварительного прессования загружаемый материал 11 подается в пресс-форму 3 и прессуется в ней посредством пуансона 1 предварительного прессования или набивочного шнека 17 к лежащей позади, неподвижной ответной прессующей плите 4. Таким образом, получается предварительный агломерат 12. Пресс-форма 3 сквозная. С одной стороны, это способствует предварительному и главному прессованию к ответной прессующей плите 4, а, с другой стороны, – выталкиванию пресс-изделия из пресс-формы 3. Таким образом, в зависимости от требования к процессу могут соответственно выбираться также направления прессования. На противоположной соответствующему пуансону 1 предварительного прессования или набивочному шнеку 17 стороне пресс-формы 3 расположена соответственно ответная прессующая плита 4. Это показано на фиг. 1-16.

Напротив выталкивающего пуансона 23 возможен формующий канал 30 с сужением 31, например ступенчато уменьшенного в конкретном примере контура (фиг. 16). Посредством выталкивающего пуансона 23 в этом случае происходит выталкивание пресс-изделия из пресс-формы 3 в формующий канал 30 с зоной сужения 31. В этом формующем канале 30 образуется штранг пресс-изделий, причем при каждом выталкивании соответствующие пресс-изделия передаются в формующий канал 30 на одну позицию дальше.

В зависимости от выполнения соответствующие пресс-формы 3 движутся последовательно соответственно из положения предварительного прессования, т.е. от предварительного прессования подаваемого загружаемого материала 11 к предварительному агломерату 12 посредством соответствующего пуансона 1 предварительного прессования или соответствующего набивочного шнека 17 в положение главного прессования, т.е. к соответствующему пуансону 21 главного прессования предварительного агломерата 12 в пресс-изделие, и в положение выталкивания, т.е. для выталкивания пресс-изделия посредством, по меньшей мере, одного выталкивающего пуансона 23.

Для этого соответствующие пресс-формы 3 расположены, по меньшей мере, в одном посадочном приспособлении 2. Оно представляет собой преимущественно вращающийся вокруг оси 28 вращения круглый или многоугольный диск или венец или, по меньшей мере, одну проходящую от оси 28 вращения, вращающуюся вокруг нее, радиально расположенную консоль, в которых расположены соответственно сквозная пресс-форма 3 или сплошные пресс-формы 3.

В зависимости от выполнения и потребности в соответствующем посадочном приспособлении 2 расположены распределенными одна или несколько пресс-форм 3. Это позволяет предусмотреть пресс-формы 3 соответственно многократно для предварительного и главного прессования и, в случае наличия отдельно, – для выталкивания. Таким образом, в случае двух и более пресс-форм 3 соответственно одной группе пресс-форм 3 приданы соответственно пуансоны 1 предварительного прессования или набивочные шнеки 17, другой группе пресс-форм 3 – пуансоны 21 главного прессования, а снова другой группе пресс-форм 3 – выталкивающие пуансоны 23, чем достигается высокая эффективность способа. Для этого пресс-формы 3 могут быть расположены так, что следующее прессование происходит либо при каждом последовательном вращении посадочного приспособления 2, либо только после дальнейшего или более позднего последовательного вращения посадочного приспособления 2.

В результате вращательного движения посадочного приспособления 2 вокруг оси 28 вращения пресс-формы 3 последовательно движутся в различные распределенные соответственно в направлении периферии постоянные положения от предварительного прессования к главному прессованию, от главного прессования к выталкиванию и от выталкивания снова к предварительному прессованию. Вращательное движение является последовательным, таким образом посадочное приспособление 2 вращается также последовательно, т.к. для каждого процесса прессования посадочное приспособление 2 останавливается.

В соответствии с приданными предварительному прессованию пресс-формами 3 предусмотрены пуансоны 1 предварительного прессования. Точно так же в соответствии с приданными главному прессованию пресс-формами 3 предусмотрены пуансоны 21 главного прессования и, в случае выполнения отдельно для выталкивания, в соответствии с пресс-формами 3 – выталкивающие пуансоны 23. Следовательно, могут быть предусмотрены несколько пресс-форм, расположенных преимущественно так, что предварительное прессование, главное прессование и выталкивание, в случае если оно происходит отдельно, могут происходить одновременно и многократно.

Так, в одном конкретном примере соответствующая пресс-форма 3 с находящимся в ней предварительным агломератом 12 движется посредством последовательно вращающегося посадочного приспособления 2 к пуансону 21 главного прессования. Главное прессование происходит в той же пресс-форме 3 при высоком давлении. Давление зависит от загружаемого материала 11, расчета пуансона 21 главного прессования и его соответствующего привода.

В качестве приводов для соответствующих пуансонов 1 предварительного прессования, пуансонов 21 главного прессования и выталкивающих пуансонов 23 в конкретном примере используются гидроцилиндры в качестве цилиндров 9 предварительного прессования, цилиндров 22 главного прессования и выталкивающих цилиндров 24.

Приводом посадочного приспособления 2 в конкретных примерах является шаговый двигатель или серводвигатель.

Возможно, чтобы параллельно и синхронно происходили соответственно по отдельности или группой два или более предварительных прессований, главных прессований и/или выталкиваний.

Соответствующие пуансоны 1 предварительного прессования или соответствующий набивочный шнек 17, по меньшей мере, один пуансон 21 главного прессования и соответственно предусмотренные выталкивающие пуансоны 23 действуют на соответствующую пресс-форму 3 или соответствующие пресс-формы 3 друг за другом или соответственно синхронно. Соответствующие пуансоны 1 предварительного прессования или соответствующий набивочный шнек 17, по меньшей мере, один пуансон 21 главного прессования и соответственно предусмотренные выталкивающие пуансоны 23 действуют на соответствующую пресс-форму 3 или соответствующие пресс-формы 3 соответственно с одной стороны. При этом соответствующие пуансоны 1 предварительного прессования или соответствующий набивочный шнек 17, по меньшей мере, один пуансон 21 главного прессования и соответственно предусмотренные выталкивающие пуансоны 23 могут действовать на соответствующую пресс-форму 3 или соответствующие пресс-формы 3 в одном или разных направлениях. Однако соответствующие направления параллельны друг другу. Соответствующая пресс-форма 3 или соответствующие пресс-формы 3 расположены на последовательно вращающемся вокруг оси 28 вращения посадочном приспособлении 2 в различных, распределенных соответственно в направлении периферии постоянных положениях.

В одном конкретном примере после дальнейшего вращательного движения посадочного приспособления 2 пресс-изделие посредством выталкивающего пуансона 23 с гидроцилиндром малого диаметра в качестве выталкивающего цилиндра 24 выталкивается из пресс-формы 3. Выталкивание может происходить так, что пресс-изделие свободно падает на транспортер, в неподвижное приемное устройство или на последующий процесс.

Выталкивание посредством выталкивающего пуансона 23 происходит в одном альтернативном примере в формующий канал 30, имеющий сужение 31 конической формы и последующее расширение. При этом возникающее встречное давление может быть ниже, чем у пуансона 21 главного прессования, т.к. пресс-изделие уже полностью прессовано и должно быть лишь перемещено в формующий канал 30. Однако в зависимости от периферийного процесса и режима давления, при необходимости, требуется, чтобы пресс-изделия герметизировали формующий канал 30. В нем также образуется штранг пресс-изделий, причем при соответствующем выталкивании соответствующие пресс-изделия перемещаются в формующий канал 30 на одну позицию дальше.

После выталкивания пресс-изделия заново начинается процесс прессования, включающий в себя подачу загружаемого материала 11, предварительное прессование загружаемого материала 11 в предварительный агломерат 12, главное прессование предварительного агломерата 12 в пресс-изделие и последующее выталкивание, причем пресс-форма 3 движется соответственно для предварительного прессования, главного прессования и выталкивания.

Как показано на фиг. 5-14, предварительное прессование может происходить по-разному.

Пуансон 1 предварительного прессования с гидроцилиндром малого диаметра в качестве цилиндра 9 предварительного прессования берет загружаемый материал 11 в несвязанном и неуплотненном состоянии в канале 7 предварительного прессования под наполнительной шахтой 8 и передает его прямо в пресс-форму 3 (фиг. 5, 6), которая расположена в или на последовательно вращающемся посадочном приспособлении 2. Только после передачи загружаемого материала 11 в пресс-форму 3 создается необходимое давление предварительного прессования, в результате чего образуется предварительный агломерат 12. Как видно, канал 7 предварительного прессования впадает в пресс-форму 3.

На фиг. 7-10 показано, что пуансон 1 предварительного прессования с гидроцилиндром малого диаметра в качестве цилиндра 9 предварительного прессования берет загружаемый материал 11, который был предварительно уплотнен уже в наполнительной шахте 8, например посредством набивочного шнека 17 (фиг. 9, 10) или вертикального уплотняющего устройства 27 в виде пуансона 14 предварительного уплотнения (фиг. 7, 8), и передает предварительно уплотненный загружаемый материал 11 в пресс-форму 3, в результате чего тогда создается давление предварительного прессования и образуется предварительный агломерат 12 для последующего процесса главного прессования. Предварительное уплотнение устройством 27 предварительного уплотнения может происходить под углом менее 90° к направлению движения пуансона 1 предварительного прессования, т.е. с наклоном в направлении привода пуансона 1 предварительного прессования или с наклоном от пресс-формы 3, в результате чего происходит предварительное уплотнение в направлении следующего предварительного прессования, или, как показано, – сверху. Привод для предварительного уплотнения может быть реализован гидроцилиндром, пневмоцилиндром, линейным двигателем или блоком предварительного уплотнения с червячным приводом.

На фиг. 7-10 далее показано, что предварительное прессование посредством пуансона 1 предварительного прессования происходит также вне пресс-формы 3 в канале 7 предварительного прессования. При этом несколько предварительных агломератов 12 прилегают друг к другу в канале 7 предварительного прессования, и при каждом предварительном прессовании подаваемого загружаемого материала 11 «штранг» предварительных агломератов 12 перемещается на одну позицию дальше. При этом в пресс-форму 3 передается каждый раз ровно один предварительный агломерат 12. Необходимое для предварительного прессования давление создается на несвязанном, подаваемом последним загружаемом материале 11 уже в канале 7 предварительного прессования за счет того, что загружаемый материал 11 прижимается к лежащему перед ним предварительному агломерату 12. Таким образом, происходит ряд предварительных прессований в виде многократных предварительных прессований. За счет того, что соответствующий предварительный агломерат 12 передается в пресс-форму 3, его предварительное прессование завершено. Как видно, канал 7 предварительного прессования впадает в пресс-форму 3.

Соответствующими приводами изображенных на фиг. 5-12 пуансонов 1 предварительного прессования или пуансонов 14 предварительного уплотнения могут быть гидроцилиндры в качестве цилиндров 9 предварительного прессования или цилиндров 15 предварительного уплотнения, причем для упрощения показаны только поршневые штоки 9 соответствующих пуансонов 1 предварительного прессования или цилиндров 9 предварительного прессования, а также поршневые штоки 15 пуансонов 14 предварительного уплотнения или цилиндров 15 предварительного уплотнения.

Точно так же для позиционирующего пуансона 5 на фиг. 5-14 в упрощенном виде изображен только поршневой шток 6 позиционирующего пуансона 5 или позиционирующего цилиндра 6.

Как показано на фиг. 13, 14, канал 7 предварительного прессования имеет сужение, благодаря чему предварительные агломераты внутри канала предварительного прессования дополнительно уплотняются. Сужение канала 7 предварительного прессования может быть комбинировано также с предварительным уплотнением. Предварительное прессование посредством набивочного шнека 17 показано на фиг. 13, 14. В этом случае можно отказаться от пуансона 1 предварительного прессования и вместо него передавать в пресс-форму 3 непрерывный штранг уплотненного загружаемого материала 11 посредством набивочного шнека 17. При последовательном вращении посадочного приспособления 2 этот штранг обрезается. Как видно, канал 7 предварительного прессования впадает в пресс-форму 3.

Подача загружаемого материала 11 для предварительного прессования происходит динамически, причем на количество подаваемого загружаемого материала 11 влияет, по меньшей мере, один пуансон 1 предварительного прессования или устройство 27 предварительного уплотнения, так что величина предварительных агломератов 12 преимущественно каждый раз уравнивается. Для этого измеряется ход пуансона 1 предварительного прессования или привода, и с помощью измерения устанавливается количество загружаемого материала 11. Так, например, пуансон 1 предварительного прессования с помощью измерения хода движется обратно лишь настолько, что перед пуансоном 1 предварительного прессования или в канал 7 предварительного прессования перед пуансоном 1 предварительного прессования может попасть лишь нужное количество загружаемого материала 11. В зависимости от загружаемого материала 11 он падает уже в направлении пресс-формы 3, так что пуансон 1 предварительного прессования в зависимости от загружаемого материала 11 не должен полностью освободить загрузочное отверстие 10 или подающее устройство 10 для загружаемого материала 11. В зависимости от количества подаваемого загружаемого материала 11 изменяется ход пуансона 1 предварительного прессования при предварительном прессовании. Соответственно для последующего процесса предварительного прессования пуансон 1 предварительного прессования перемещается настолько, что подается или перед пуансоном 1 предварительного прессования попадает необходимое количество загружаемого материала 11.

При предварительном прессовании загружаемый материал 11 прессуется в предварительный агломерат 12 стабильной по положению формы.

За счет модульной конструкции агрегата можно имплементировать оптимальное для соответствующего загружаемого материала 11 направление предварительного прессования. Какое направление предварительного прессования будет использоваться, сильно зависит от свойств передачи соответствующего загружаемого материала 11, а также от отношения насыпной плотности к последующей плотности пресс-изделия. Таким образом, напрашивается возможность использовать энергетически и технологически оптимальное решение в зависимости от загружаемого материала 11.

Для точного позиционирования предварительного агломерата 12 в пресс-форме 3 предусмотрено позиционирование. Для этого на противоположной соответствующему пуансону 1 предварительного прессования стороне пресс-формы 3 расположен позиционирующий пуансон 5, главное рабочее направление которого является встречным пуансону 1 предварительного прессования. На фиг. 5-14 предусмотрен соответственно один позиционирующий пуансон 5. Он расположен соответственно в ответной прессующей плите 4.

На фиг. 8 позиционирующий пуансон 5 выдвинут настолько, что предварительный агломерат 12 в пресс-форме 3 снова отводится назад настолько, что его граничная поверхность 17 в качестве контактной поверхности 17 с последующим в канале 7 предварительного прессования предварительным агломератом 12 совпадает с поверхностью посадочного приспособления 2, например в виде диска.

Позиционирование предварительного агломерата 12 может далее потребоваться тогда, когда загружаемый материал имеет остаточную упругость и после предварительного прессования расширяется как в направлении пуансона 1 предварительного прессования, так и в направлении ответной прессующей плиты 4. При позиционировании предварительный агломерат 12 смещается в пресс-форме 3 в среднее положение, в результате чего он не выдается из пресс-формы 3. Позиционирование может потребоваться также тогда, когда предварительные агломераты 12 вследствие разных количеств загружаемого материала или циклов предварительного прессования имеют разную величину или в зависимости от загружаемого материала 11 – соответственно единую небольшую величину, а внутри канала 7 предварительного прессования расположено большое число предварительных агломератов 12, которые, однако, в зависимости от величины при случае сообща входят в пресс-форму 3. Так, может потребоваться произвести также корректировку положения.

Предложенное устройство для изготовления пресс-изделий содержит, по меньшей мере, в одном посадочном приспособлении 2, по меньшей мере, одну пресс-форму 3 с подающим устройством 10 для загружаемого материала 11. В соответствии с пресс-формой 3, как показано на фиг. 1-12, 15, 16, предусмотрен пуансон 1 предварительного прессования или, как показано на фиг. 13, 14, – набивочный шнек 17. Далее, как показано на фиг. 1-4, 15, 16, предусмотрен соответствующий пресс-форме 3 пуансон 21 главного прессования. Как показано на фиг. 1-4, 15, 16, посадочное приспособление 2 выполнено с возможностью вращения, так что пресс-формы 3 движутся соответственно от пуансона 1 предварительного прессования к пуансону 21 главного прессования и, в случае наличия, к выталкивающему пуансону и снова к пуансону 1 предварительного прессования.

Как показано на фиг. 1-4, 15, 16, рабочие направления соответствующего пуансона 1 предварительного прессования или соответствующего набивочного шнека 17 и соответствующего пуансона 21 главного прессования параллельны друг другу. По меньшей мере, одна пресс-форма 3 выполнена сквозной в рабочем направлении.

На противоположной пуансону 1 предварительного прессования стороне пресс-формы 3 расположена перекрывающая ее сечение ответная прессующая плита 4 (фиг. 1-16). Последняя расположена, воспринимая усилия предварительного прессования, так что они не действуют на посадочное приспособление 2 или действуют лишь минимально. Ответная прессующая плита 4 и привод пуансона 1 предварительного прессования, например гидроцилиндр, конструктивно связаны через воспринимающее усилия соединение 26 так, что процесс прессования происходит напротив посадочного приспособления 2 почти без напряжений. Воспринимающее усилия соединение 26 показано на фиг. 1 схематично.