Область техники, к которой относится изобретение

Настоящее изобретение лежит в области лазерной наплавки, и относится к устройству и способу лазерной наплавки, в частности, для проведения Экстремальной Высокоскоростной Лазерной Наплавки (EHLA).

Уровень техники

Лазерную наплавку в традиционной технологии (например, LMD=лазерное осаждение металла) применяют для поверхностной обработки, ремонта и аддитивного производства конструкционных деталей. При этом порошкообразный присадочный материал, например, металлический порошок, с помощью подающего порошок сопла вводят в зону взаимодействия лазерного пучка с базовым материалом, и там расплавляют под действием лазерного пучка так, чтобы получилось соединение.

В одном варианте лазерной наплавки, Экстремальной Высокоскоростной Лазерной Наплавки (EHLA), порошкообразный присадочный материал расплавляют под действием лазерного пучка, прежде чем он попадает в созданную лазерным пучком ванну расплава. Тем самым могут быть достигнуты очень высокие скорости осуществления способа до 500 м/мин или больше, и могут быть сформированы слои с толщинами в диапазоне 10-250 мкм в каждом слое. Например, такой способ является составной частью патентного документа DE 10 2011 100 456 B4. При этом в имеющуюся на обрабатываемой поверхности ванну расплава подают по меньшей мере один присадочный материал в полностью расплавленной форме. Для этого присадочный материал, который первоначально присутствует в виде порошка, расплавляют посредством лазерного пучка на большем, чем нулевом, расстоянии от ванны расплава, и затем вводят в ванну расплава в форме жидкости. При этом поверхность обрабатываемого изделия может перемещаться относительно лазерного пучка и струи несущего порошок газа так, что ванна расплава передвигается по поверхности. Этим способом могут быть достигнуты особенно высокие скорости перемещения заготовки свыше 50 м/мин. Посредством размещаемых друг поверх друга отдельных слоев могут быть сформированы трехмерные структуры согласно аддитивной технологии. Наращивание таких структур производят либо на имеющихся деталях, или при создании всех объектов на пластине держателя заготовки, которая затем служит в качестве основания.

Для достижения таких высоких скоростей обработки к обрабатывающему оборудованию, а также к кинематике применяемых для этого устройств, предъявляются высокие требования. Так, например, подача порошка к порошковому соплу выполнена таким образом, что введение порошка в лазерный пучок происходит оптимально, и доводится до максимума эффективность использования порошка. Например, такие решения описаны в патентном документе DE 10 2014 220 183 A1, в котором представлена конструкция лазерного излучателя, который может создавать многочисленные отдельные лазерные пучки, чтобы достигать большей эффективности использования порошка. Однако недостаток состоит в том, что нужно координировать отдельные источники лазерного излучения, чтобы обеспечивать фокусирование на порошке, что является весьма затруднительным. Сопло для лазерной наплавки описано, например, в патентном документе EP 2 774 714 A1. Оно рассчитано на определенную подачу порошка в лазерный пучок.

Кроме того, критически важным является предельно быстрое перемещение сварочной головки и/или держателя заготовки. В обрабатывающих станках часто применяют укладывающие устройства для обработки одного материала, которые называются треножным штативом или шестиногим штативом. Такие устройства являются предметом, например, патентных документов DE 196 40 769 A1, US 5,401,128, DE 199 03 613 C1. Технические решения шестиногого штатива также представлены в патентных документах US 6,196,081 B1 и DE 10 2010 025 275 B4. Однако эти устройства являются только условно подходящими или вообще непригодными для использования в Экстремальной Высокоскоростной Лазерной Наплавке (EHLA), так как они не рассчитаны на точность при высоких ускорениях или замедлениях.

Патентный документ US 2017/0282297 A1 описывает устройство для перемещения сопла вдоль x-, y-, и z-координатных осей, состоящее из треножного штатива и подвесок для соплового узла. Для перемещения требуются пять исполнительных устройств. Однако само обрабатываемое изделие не движется и остается фиксированным.

Патентный документ DE 33 19 665 A1 описывает устройство для перемещения распылительных органов с противовесом. Для этого требуется предварительно подпружиненный направляющий ролик, что, правда, препятствует созданию широкого динамического диапазона. Однако применение пружин для накопления энергии в определенных мертвых точках и размещенных там концевых выключателей обеспечивает возможность только жестко предустановленного рабочего хода при небольшой скорости. Для EHLA-способа такое устройство было бы непригодным.

То же справедливо также для описанного в патентном документе CN 105 499 796 A устройства, в котором также перемещают рабочую головку, тогда как пластина держателя заготовки зафиксирована. Также не компенсируются вертикальные силы ускорения. То же самое действительно также для варианта треножного устройства для 3D-печати согласно патентному документу CN 105 773 984 A.

Сущность изобретения

Поэтому задача настоящего изобретения состоит в создании устройства и способа для лазерной наплавки, в частности, для Экстремальной Высокоскоростной Лазерной Наплавки, с помощью которых возможно достижение высоких скоростей осуществления способа до 500 м/мин при высоких уровнях точности траекторий движения и воспроизведения.

Эта задача решается посредством соответствующих изобретению устройства и способа, как заявлено в пунктах нижеследующей формулы изобретения. Предпочтительные варианты осуществления приведены в зависимых пунктах формулы изобретения.

Соответствующее изобретению устройство позволяет обеспечить относительную скорость между сварочной головкой и пластиной держателя заготовки свыше 50 м/мин или больше для слоев с толщиной обычно от 0,01 мм до 0,25 мм при использовании EHLA-способа, и с увеличенными толщинами слоев при применении других наплавочных головок. В зависимости от динамики, типа формируемого контура и технологических параметров достигают точности траекторий движения выше, чем 0,01 мм. Для этого устройство должно быть выполнено так, что, например, могут быть отрегулированы ускорения сварочной головки в пределах максимально допустимого ускорения. Такие механические характеристики могут быть достигнуты соответствующей изобретению конструкцией и, в частности, новой системой подвески держателя заготовки и, соответственно, держателя для сварочной головки в устройстве.

Для этого соответствующее изобретению устройство включает по меньшей мере три приводных колонны с размещенным - в зависимости от варианта исполнения - по центру между приводными колоннами держателем заготовки для приема изготавливаемого или обрабатываемого изделия, и/или несущей пластины для сварочной головки. Держатель заготовки имеет приемную зону для размещения изготавливаемого или обрабатываемого изделия. На держателе заготовки и/или несущей пластине размещены равнобедренным образом многочисленные тянуще-толкающие штанги, причем на каждой приводной колонне предусмотрена по меньшей мере одна тянуще-толкающая штанга, предпочтительно пара тянуще-толкающих штанг на каждую точку подвески. Держатель заготовки и/или несущая пластина посредством тянуще-толкающих штанг присоединены с возможностью перемещения по трем пространственным направлениям (x, y, z). Для этого на концах тянуще-толкающих штанг предусмотрены поворотные шарниры, которые связывают штанги с держателем заготовки или несущей пластиной на одном конце и с приводной колонной на другом конце. Каждая приводная колонна включает по меньшей мере одну обращенную к держателю заготовки и/или несущей пластине внутреннюю направляющую планку с продвигаемым по ней внутренним ползуном для осуществления перемещений по трем пространственным направлениям (x, y, z), предпочтительно движений по траектории держателя заготовки и/или несущей пластины. Для этого внутренний ползун протягивают вдоль внутренней направляющей планки, предпочтительно вертикально вверх и вниз. Кроме того, устройство включает также сварочную головку, например, лазерную головку с подающим порошок соплом для введения присадочного материала в ванну расплава. Вместо подающего порошок сопла также возможно применение наплавочного сопла с подачей проволоки.

Выбранное здесь обозначение «верхний» подразумевает верхнюю сторону данной детали или всего устройства в виде спереди, обозначение «нижний» подразумевает их нижнюю сторону. Термины «внутренний» и «наружный» означают положение детали относительно изготавливаемого изделия. Так, внутренняя направляющая планка обращена к изделию, тогда как наружная направляющая планка сформирована на противоположной относительно изделия стороне приводной колонны. Внутренняя направляющая планка и наружная направляющая планка предпочтительно размещены на противолежащих сторонах приводной колонны.

Термин «держатель заготовки» подразумевает конструкционную деталь, на которой размещают изготавливаемое или обрабатываемое изделие. Термин «несущая пластина» означает конструкционную деталь, на которой находится сварочная головка, то есть, предпочтительно, лазерная головка.

Согласно изобретению, в наружной направляющей планке наружный ползун перемещается и перемещает противовес вертикально в противоположном направлении относительно внутреннего ползуна. Противовес предназначен, например, для уравновешивания возникающих при исполнении EHLA-способа скоростей >200 м/мин, предпочтительно 500 м/мин или более, и ускорений на уровне 50 м/сек2 или более. Тогда при этих высоких скоростях перемещения вследствие движущихся масс возникают высокие импульсы. Эти импульсы могут влиять на окружающую устройство среду и приводить к нежелательным помехам при лазерной наплавке. Благодаря противовесу и согласованию действия отдельных приводных колонн могут быть, по меньшей мере частично, выравнены горизонтальные смещения масс. Для этого соответствующим изобретению решением предусматривается разделение системы привода, благодаря чему становится возможным почти полное уравновешивание вертикального смещения масс.

Сварочную головку предпочтительно размещают параллельно держателю заготовки, предпочтительно над держателем заготовки. При этом речь предпочтительно идет о лазерной сварочной головке или паяльной головке.

В одном варианте осуществления устройства предусмотрены три приводные колонны, причем тянуще-толкающие штанги сверху соединены посредством поворотных шарниров с верхней стороной держателя заготовки и/или несущей пластины, а также с приводными колоннами. Концевые осевые точки и тем самым подвески предпочтительно размещены на держателе заготовки или несущей пластине соответственно равнобедредренному треугольнику, причем они удерживают держатель заготовки или несущую пластину без наклона, и могут перемещать держатель заготовки или несущую пластину в горизонтальной плоскости (x, y) и по вертикальному (z) направлению, или в комбинации трех пространственных направлений. В отношении этого варианта речь предпочтительно идет о треножном штативе (трипод).

Ползуны приводятся в движение предпочтительно посредством высокодинамичного линейного прямого привода. Патентный документ DE 203 06 233 U1 описывает такой принцип линейного перемещения пистолета для распыления порошка. Этот вариант привода обеспечивает возможность достижения очень высоких ускорений при скоростях свыше 5 м/сек при почти любых длинах хода. Конечно, также возможны другие концепции привода для реализации траектории движения держателя заготовки и/или несущей пластины. В отношении траектории движения держателя заготовки или несущей пластины речь предпочтительно идет о перемещении вдоль пространственных x-, y-, z-осей, предпочтительно исполняемом как синхронное перемещение по трем осям.

Предпочтительно предусматривается, что тянуще-толкающие штанги являются нерегулируемыми по своей длине, чтобы обеспечивать эффективную передачу энергии и предотвращать неконтролируемые колебания держателя заготовки или несущей пластины для сварочной головки.

Подвешивание держателя заготовки и/или несущей пластины предпочтительно производят в шести точках. То есть, в каждом случае предусматривают пару тянуще-толкающих штанг на каждую точку подвески, которые опять же соединены с ползуном приводной колонны. Держатель заготовки и/или несущую пластину предпочтительно подвешивают на шести точках посредством в каждом случае двух параллельных тянуще-толкающих штанг равной длины, причем в каждом случае две тянуще-толкающих штанги соединены в каждом случае с одним ползуном одной приводной колонны. Тем самым держатель заготовки или несущая пластина не могут быть вывернуты из горизонтального положения.

В одном дополнительно разработанном варианте осуществления предусмотрена шестиосевая геометрия, причем каждая отдельная тянуще-толкающая штанга соединена с собственным внутренним ползуном (гексапод). Соответственно этому, каждая приводная колонна включает соединенный с тянуще-толкающей штангой ползун с соответствующей направляющей планкой для вертикального перемещения ползуна и наклона держателя заготовки или несущей пластины. Тем самым возможны углы наклона держателя заготовки или несущей пластины предпочтительно на величину до 80°.

Вертикальное перемещение ползунов, то есть, внутреннего обращенного к изделию ползуна и движущегося на задней стороне приводной колонны наружного ползуна, предпочтительно производится посредством узлов поворота, которые находятся на верхней торцевой стороне и, соответственно, нижней стороне каждой приводной колонны. Вертикальное перемещение ползунов производится посредством приводного ремня, предпочтительно с помощью зубчатого ремня. Предпочтительно предусматривается зажим привода для приводного ремня. В этом варианте каждая отдельная тянуще-толкающая штанга одной приводной колонны предпочтительно может быть подвижной в вертикальном направлении посредством собственного независимо перемещаемого вертикально ползуна внутри собственной направляющей планки приводной колонны.

Сварочная головка предпочтительно удерживается на несущей пластине, которая размещена параллельно держателю заготовки, предпочтительно над или под держателем заготовки. В одном усовершенствованном варианте исполнения между несущей пластиной и держателем заготовки подвешена качающаяся пластина, которая обеспечивает возможность осевого смещения сварочной головки. Это позволяет изготавливать самые различные детали и достигать высокой приспосабливаемости устройства сообразно конкретным производственным задачам. С помощью этого малоинерционного качающегося устройства возможно проведение, в частности, коррекций относительных или абсолютных неточностей траектории перемещения лазерной головки, причиной которых является инерционность между элементами управления и привода. Качающаяся пластина при изнашивании или при изготовлении компактных сварных конструкций дополнительно позволяет принимать на себя мелкие частичные смещения, например, в случае закруглений с малым радиусом кривизны. Тем самым разгружается основная приводная система, и повышается скорость всей системы.

В одном базовом варианте сварочную головку (то есть, лазерную головку) прочно закрепляют над держателем заготовки. Однако при формировании более крупных конструкций для изготавливаемого изделия может сильно смещаться центр тяжести держателя заготовки, вследствие чего было бы необходимым снижение скорости и/или ускорения держателя заготовки. Во избежание этого предпочтительно предусматривается система сцепления сварочной головки с держателем заготовки, которая предпочтительно является автоматизированной. При этом речь предпочтительно идет о трехточечном сцеплении, посредством которого сварочную головку может взять на себя держатель заготовки.

Кроме того, качающаяся пластина позволяет изготавливать контуры или закругления, которые обычным образом создаются формированием мелких сегментов в трех пространственных направлениях (x, y, z) по основным осям. Правда, подразделение закругления на очень мелкие сегменты кривой оказывается связанным с постоянными коррекциями курса с непрерывными новыми поперечными ускорениями. Вследствие механической инерционности основные оси предварительно заданного набора могут быть не завершены, прежде чем от управляющего устройства будет передана новая последовательность команд на перемещение. Поэтому в высокоскоростных процессах радиусы с возрастающей скоростью движения смещаются на внутреннюю сторону закруглений. Тогда круговые траектории имеют меньший диаметр. Это приводит к перекрыванию и к отклонению траектории.

Соответствующая изобретению качающаяся пластина в этом варианте позволяет компенсировать перекрывание тем, что обеспечивается возможность осевого смещения сварочной головки примерно на 1°-5°, предпочтительно 1°-3°.

Подвешивание несущей пластины предпочтительно производят на покровной плите посредством подхватывающего сверху верхнего соединительного гнезда, а также поддерживающего снизу нижнего соединительного гнезда с помощью соответствующих держалок. Качающаяся пластина предпочтительно соединена посредством подвесок с несущей пластиной, чтобы достигать требуемого осевого смещения.

В дополнительном варианте исполнения предусматривается, что несущую пластину со сварочной головкой размещают над держателем заготовки, который в каждом случае подвешивают на собственных тянуще-толкающих штангах. При этом каждая пластина имеет собственный ползун, который может перемещаться вертикально в общей направляющей приводной колонны. В этом варианте возможна регулируемость как держателя заготовки, так и сварочной головки посредством несущей пластины, поскольку тянуще-толкающие штанги со сформированными на их концах поворотными шарнирами создают возможность регулирования несущей пластины и, соответственно, держателя заготовки по трем пространственным направлениям (x, y, z). При этом в принципе возможно связывание тянуще-толкающих штанг с держателем заготовки или несущей пластиной с выбором их стороны, их верхней стороны или их нижней стороны. В одном предпочтительном варианте исполнения предусмотрено, что соединение тянуще-толкающих штанг с держателем заготовки для изделия выполняют со стороны, тогда как соединение тянуще-толкающих штанг с несущей пластиной для сварочной головки проводят сверху. В зависимости от типа изделия, возможны также другие варианты.

В одном варианте как несущая пластина, так и держатель заготовки могут индивидуально перемещаться по трем пространственным x-, y-, z-направлениям. В дополнительном предпочтительном варианте несущая пластина выполнена неподвижной, и держатель заготовки может двигаться с осевым перемещением по трем пространственным x-, y-, z-направлениям.

В дополнительном варианте исполнения предпочтительно предусмотрено поворотно-вращающее устройство для изготавливаемого изделия, чтобы обеспечивать возможность синхронно-противоходных перемещений независимых систем осей при высокой скорости движения не перемещающей лазерную головку системы осей. Поворотное устройство размещено под держателем заготовки и позволяет наклонять и/или вращать изделие.

Изобретение также относится к способу лазерной наплавки, в котором держатель заготовки для изготавливаемого изделия посредством по меньшей мере трех приводных колонн перемещается по трем пространственным направлениям (x, y, z) вдоль размещенной параллельно держателю заготовки сварочной головки, причем каждая приводная колонна допускает возможность движения по траектории (то есть синхронное движение по трем осям) держателя заготовки посредством соединенных с ним тянуще-толкающих штанг и уравновешивание масс посредством соответствующих противовесов. Согласно способу, порошкообразный присадочный материал посредством порошкового сопла подается в созданную на поверхности детали лазерным пучком ванну расплава и расплавляется. В результате этого на детали образуется тонкий слой. В EHLA-способе порошкообразный присадочный материал подается в лазерный пучок и там расплавляется еще до того, как порошок достигает ванны расплава. Цель состоит в создании по возможности плотной, однородной струи порошка в несущем газе с высокой эффективностью использования порошка. Тем самым на детали могут быть нанесены тонкие слои с высокой точностью при высоких скоростях обработки, например, для деталей в автомобильной промышленности или в авиационной промышленности. При этом соответствующее изобретению устройство в базовом варианте обходится тремя исполнительными элементами.

Соответствующий изобретению способ применяют для получения изготавливаемого изделия и, соответственно, заготовки.

В соответствующем изобретению способе могут быть использованы различные сопла. Примерами являются различные порошковые конические сопла, гибридные обрабатывающие форсунки или многоструйные сопла.

В соответствующем изобретению способе предпочтительно применяются сварочные сопла, например, такие как сопла для подачи порошка или сопла для подачи проволоки.

После разрезания лазерной режущей головкой также возможна последующая обработка заготовки фрезерной головкой. Поэтому в одном предпочтительном варианте соответствующие изобретению устройство и способ включают подвижную по многим осям фрезерную головку. Она может быть присоединена также последовательно после сварочной головки.

В дополнительном предпочтительном варианте предусматривается также заключительное необязательное нанесение покрытия на обрабатываемую деталь после лазерной обработки и/или фрезерования.

В дополнительном варианте исполнения для формирования закруглений и полостей в заготовке проводят осциллирующую обработку, то есть, нанесение материала производят не непрерывно, а в соответствии со структурой заготовки со смещением во времени. Предпочтительно производят горизонтальное, вертикальное или диагональное перемещение сварочной головки, чтобы, например, образовать закругленную или лентообразную структуру. Тем самым могут быть изготовлены, например, высокоструктурированные корпуса автоматических и ступенчатых коробок передач, сопла для ракетных двигателей, сложные держатели или системы валов, или полные структуры массивных изделий.

Кроме того, в соответствующем изобретению способе могут быть использованы аморфные композиции материалов, например, такие как кристаллические твердые вещества, аморфные твердые вещества или их смешанные формы. Аморфные материалы, как правило, состоят из одного и того же материала, такого как кристаллическое твердое вещество. Однако различие состоит в ориентации решетки при охлаждении. Аморфные твердые вещества образуются, когда материал охлаждают так быстро, что атомы уже не могут выстраиваться в определенном порядке. В результате этого могут быть получены слоистые материалы, например, такие как инструментальная сталь с бронзовым покрытием для изготовления форм, с покрытиями из алюминия/высокосортной стали для авиации, или конструкции из титана и стали в качестве бронирования инструментов в стекольной промышленности. Наряду с этим, могут быть получены смешанные композиции материалов, например, такие как матрица из карбида вольфрама на отливке серого чугуна для применения в тормозных дисках, или для алмазоподобных (DLC) покрытий на инструментах.

Краткое описание чертежей

Изобретение подробнее поясняется в нижеследующих чертежах. Как показано:

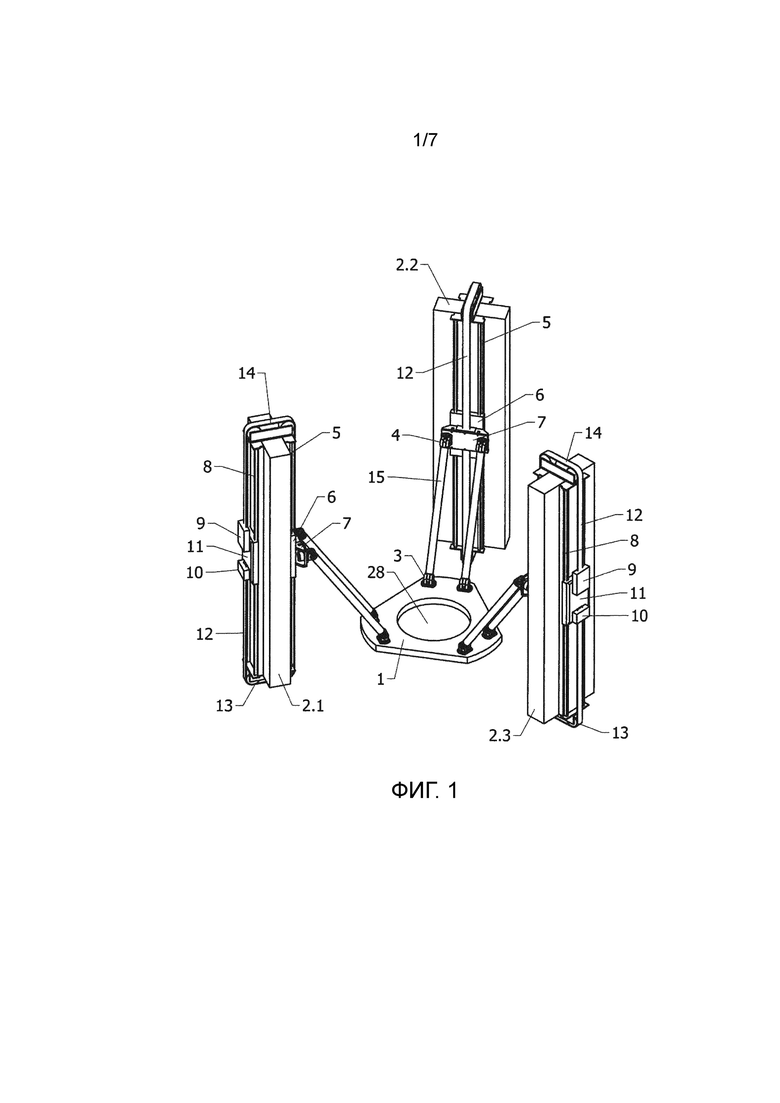

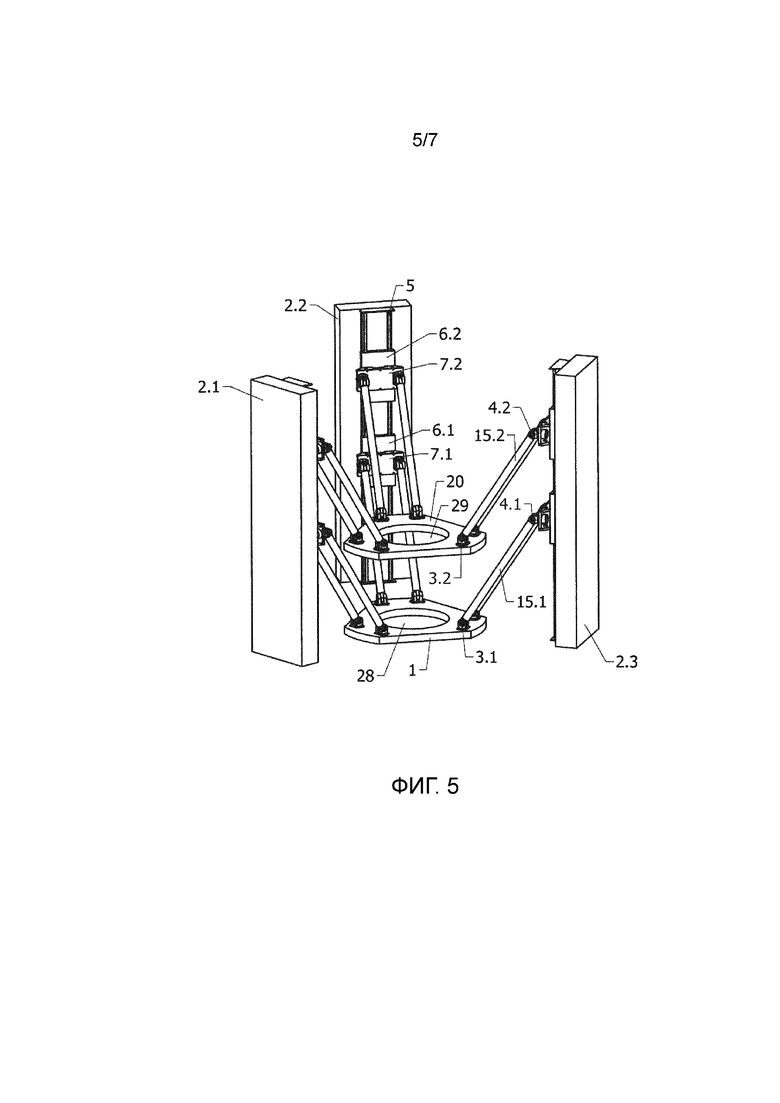

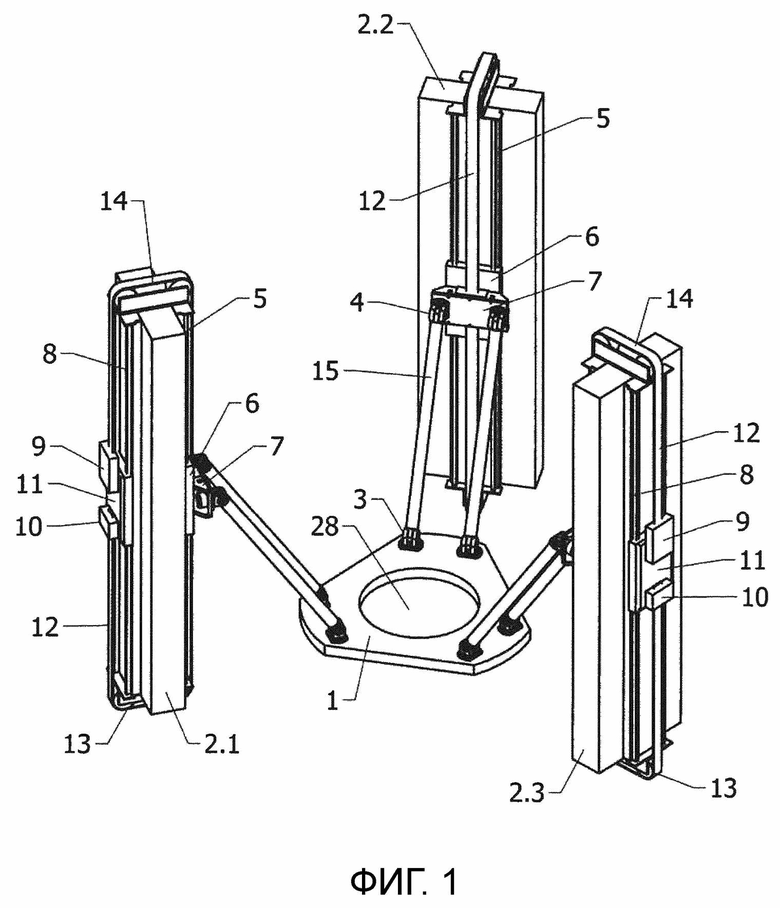

Фиг. 1 представляет первый вариант исполнения устройства в форме трипода,

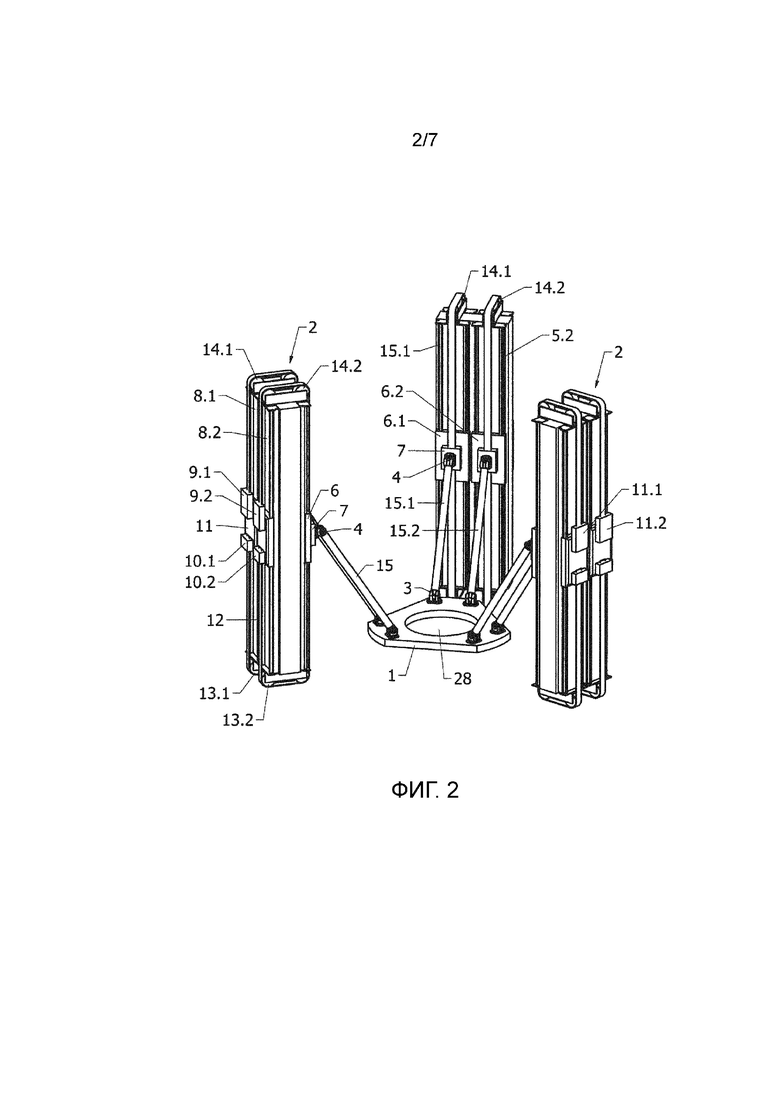

Фиг. 2 представляет дополнительный вариант исполнения в форме гексапода,

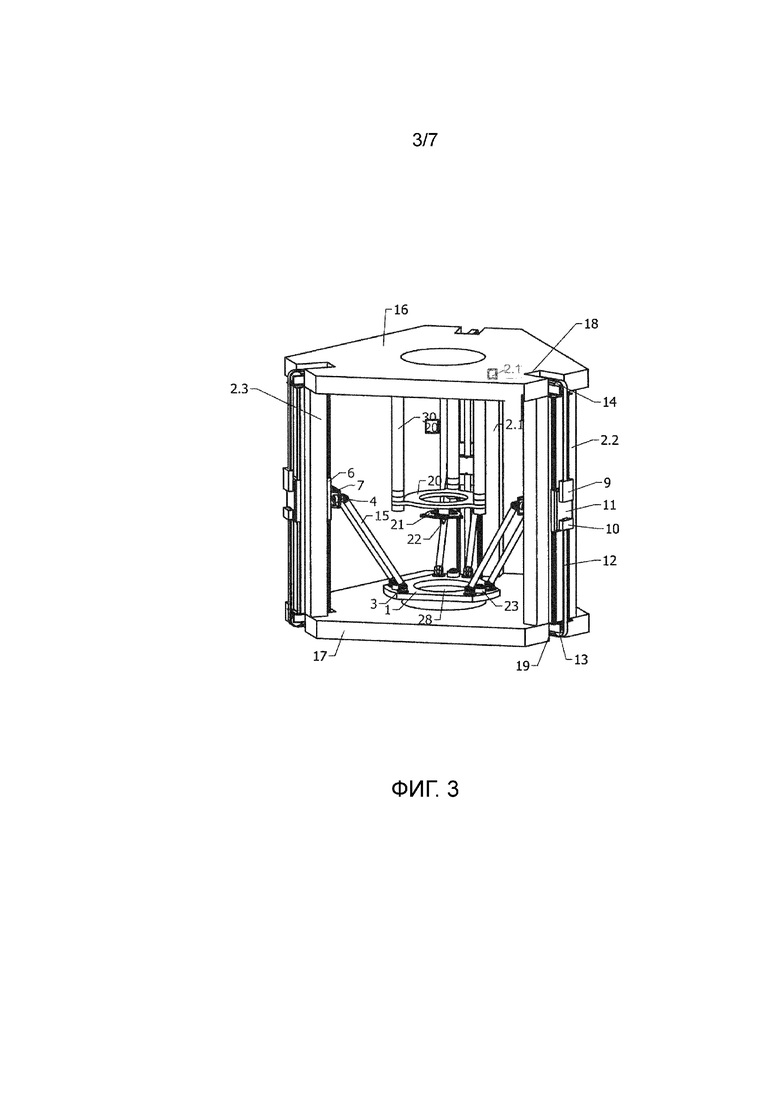

Фиг. 3 представляет модернизированный вариант с качающейся пластиной,

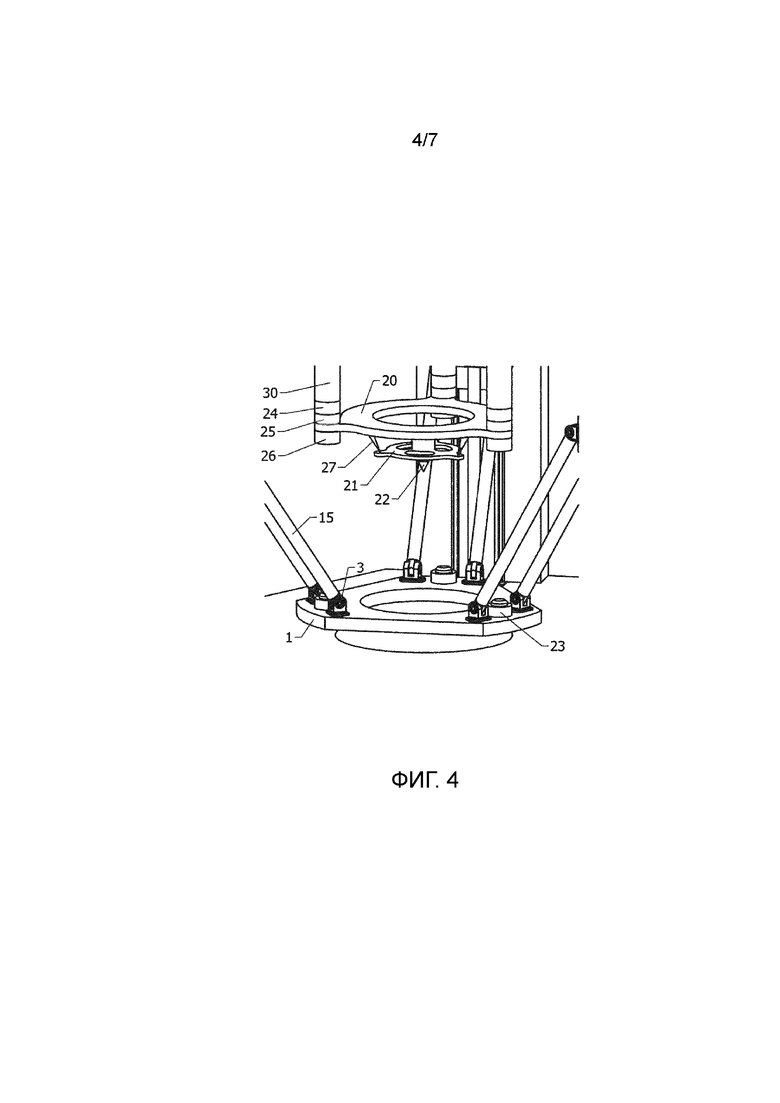

Фиг. 4 представляет подробное изображение качающейся пластины с подвеской сварочной головки,

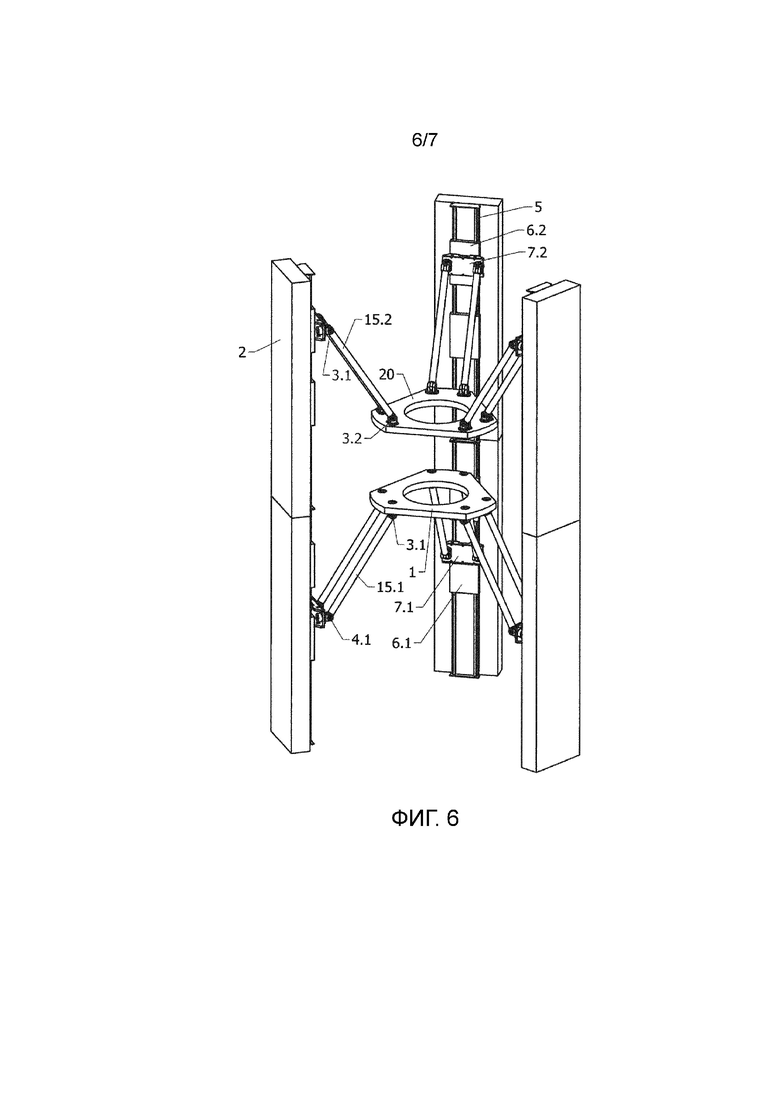

Фиг. 5 представляет комбинированную систему осей с подвижным держателем заготовки и подвижной несущей пластиной,

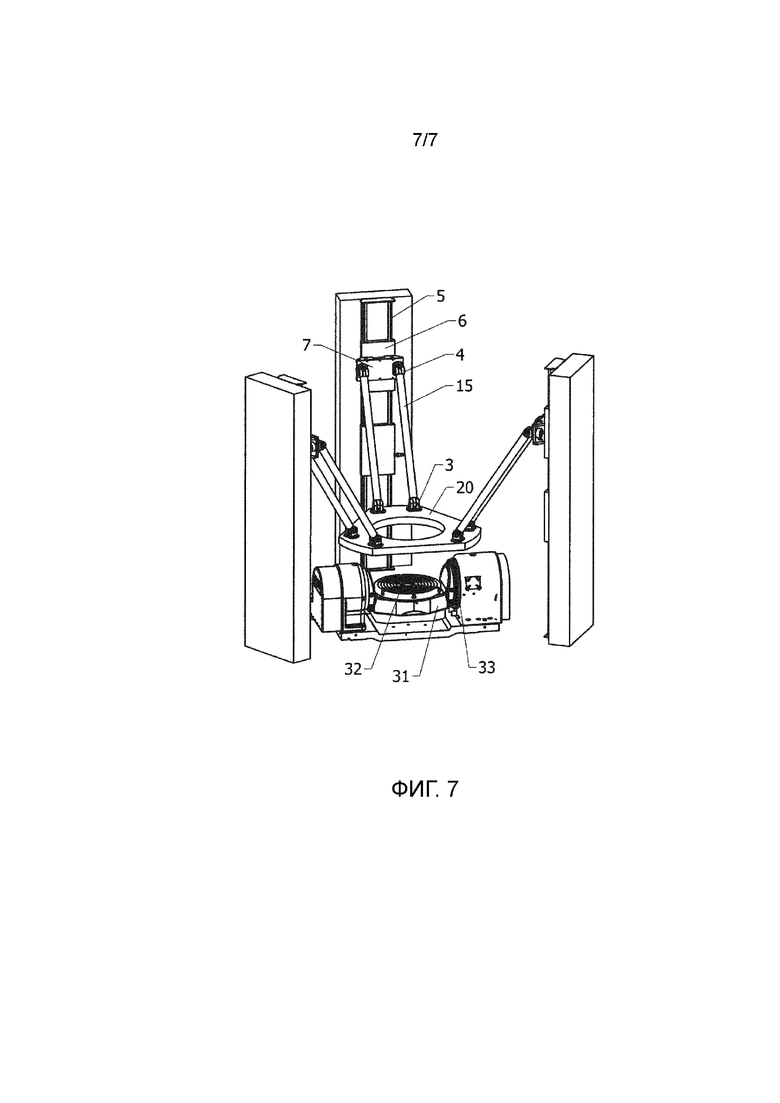

Фиг. 6 представляет альтернативный вариант системы осей с подвижным держателем заготовки и подвижной несущей пластиной,

Фиг. 7 представляет комбинированное решение с дополнительным вращательно-поворотным блоком.

Варианты осуществления изобретения

На Фиг. 1 показан возможный вариант исполнения EHLA-устройства с держателем 1 заготовки для изготавливаемого или обрабатываемого изделия и центральной приемной областью 28 для обработки или изготовления изделия способом лазерной наплавки. Подвешивание держателя 1 заготовки производится посредством тянуще-толкающих штанг 15 в шести различных точках. Каждая тянуще-толкающая штанга 15 соединена с нижним, соединенным с держателем 1 заготовки поворотным шарниром 3, и со связанным с ползуном 6 верхним поворотным шарниром 4. Держатель 1 заготовки размещен по центру между тремя приводными колоннами (2.1, 2.2, 2.3), и посредством ползунов 6 может перемещаться вдоль одного или многих пространственных направлений x, y и/или z. Ползун 6 является подвижным вертикально вдоль внутренних обращенных к держателю 1 заготовки направляющих планок 5, чтобы тем самым смещать держатель 1 заготовки (или в другом варианте несущую пластину 20) по траектории перемещения.

Ползун 6 соединен с зажимом 7 приводного ремня, который опять же связан с тянуще-толкающей штангой 15 посредством поворотного шарнира 4. Вертикальное перемещение внутреннего ползуна 6 производится посредством приводного ремня 12, предпочтительно зубчатого ремня. На задней стороне каждой приводной колонны 2 (то есть, противолежащей относительно внутренней направляющей планки 5) находится наружная направляющая планка 8, в которой передвигается наружный ползун 11. Дополнительно предусмотрен противовес 9 для уравновешивания масс. Ползун 11 задней стороны также включает зажим 10 приводного ремня. Для проведения приводного ремня 12 на верхней торцевой стороне и на нижней торцевой стороне каждой приводной колонны 2 предусмотрены узлы 13, 14 поворота. Тянуще-толкающие штанги 15 поддерживают держатель 1 заготовки сверху.

На Фиг. 2 предоставлен дополнительный усовершенствованный вариант исполнения, в котором каждая отдельная тянуще-толкающая штанга 15.1, 15.2, и т.д. приводной колонны 2.1, 2.2 и т.д. продвигается в собственной направляющей планке 5.1, 5.2 и т.д. посредством ползуна 6.1, 6.2 и т.д. Однако здесь каждая отдельная тянуще-толкающая штанга 15.1, 15.2, и т.д. является индивидуально подвижной. Каждая ось включает собственный противовес 9.1, 9.2 и т.д., которые посредством собственных ползунов 11.1, 11.2 и т.д. перемещаются вертикально в противоположном относительно внутреннего ползуна 6 направлении движения. Здесь также подвешивание держателя 1 заготовки выполнено посредством тянуще-толкающих штанг 15 сверху.

На Фиг. 3 три приводных колонны 2.1, 2.2, 2.3 удерживаются нижней плитой 17 и покровной плитой 16. Несущая пластина 20 для сварочной головки 22 поддерживается держалками 30, которые соединены с покровной плитой 16. Дополнительно предусмотрена качающаяся пластина 21, посредством которой возможно осевое смещение сварочной головки 22.

На Фиг. 4 подробно показана структура конструкции качающихся пластин. Качающаяся пластина 20 для сварочной головки 22 удерживается на держалке 30 посредством верхнего соединительного гнезда 24 и верхнего соединительного пальца 25, а также нижнего соединительного гнезда 26. Кроме того, держатель 1 заготовки для изготавливаемого изделия включает нижние соединительные пальцы 23, которые размещены между двумя тянуще-толкающими штангами 15 на поверхности держателя 1 заготовки. Качающаяся пластина 21 соединена подвесками 27 с несущей пластиной 20. Благодаря этому возможно осевое смещение на 1°-3°.

В Фиг. 5 показан дополнительный вариант, который включает как несущую пластину 20 со сварочной головкой 22, так и держатель 1 заготовки для изготавливаемого или обрабатываемого изделия. Соединение тянуще-толкающих штанг 15 выполнено при этом как на держателе 1 заготовки, так и на несущей пластине 20 сверху в шести определенных точках подвески. Теперь согласно изобретению предусмотрено, что верхняя несущая пластина 20 может перемещаться посредством собственных ползунов 6.2 по трем пространственным направлениям. При этом ползун 6.1, держатель 1 заготовки и ползун 6.2 несущей пластины 20 продвигаются в одной и той же направляющей планке 5 в каждом случае одной приводной колонны 2.1, 2.2 и 2.3.

В Фиг. 6 представлена модификация показанного в Фиг. 5 варианта, в которой здесь соединение тянуще-толкающих штанг 15 с держателем 1 заготовки производится снизу. Здесь также отдельные тянуще-толкающие штанги 15.1, 15.2 и т.д. для держателя 1 заготовки, а также для несущей пластины 20, могут перемещаться индивидуально по трем пространственным направлениям.

В Фиг. 7 показан вариант исполнения, в котором дополнительно предусмотрен вращательно-поворотный блок 31. Он включает поворотное устройство 31, а также поворотный шарнир 33 для наклона и вращения области 32 приема изделия для изготавливаемого или обрабатываемого изделия.

Посредством соответствующих изобретению устройств и способов могут быть достигнуты скорости >200 м/мин, но предпочтительно до 1000 м/мин, и ускорения до 100 м/сек2 для исполнения EHLA-способа нанесения. При этом достигаются высокие уровни точности при незначительных толщинах слоев.

Список ссылочных позиций

1 держатель заготовки

2 приводная колонна

3 поворотный шарнир, нижний (пластины держателя заготовки)

4 поворотный шарнир, верхний (приводной колонны)

5 направляющая планка, внутренняя

6 ползун, внутренний

7 зажим приводного ремня

8 направляющая планка, наружная

9 противовес

10 зажим приводного ремня

11 ползун, наружный

12 приводной ремень

13 узел поворота приводного ремня, нижний

14 узел поворота приводного ремня, верхний

15 тянуще-толкающие штанги

16 покровная плита

17 базовая плита

18 приемное гнездо приводной колонны, верхнее

19 приемное гнездо приводной колонны, нижнее

20 несущая пластина

21 качающаяся пластина

22 сварочная головка

23 соединительный палец, нижний

24 соединительное гнездо, верхнее

25 соединительный палец, верхний

26 соединительное гнездо, нижнее

27 подвеска

28 приемное гнездо для изделия

29 приемное гнездо для сварочной головки

30 держалка

31 поворотное устройство

32 область приема изделия

33 поворотный шарнир.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНАЯ УСТАНОВКА И СПОСОБ СВАРКИ | 2009 |

|

RU2481934C2 |

| Способ создания металлических деталей, в котором используется осаждение материала, и устройство для осуществления этого способа | 2016 |

|

RU2723496C2 |

| Установка для сварки сильфонов | 1980 |

|

SU1009680A1 |

| Устройство для автоматической сварки тавровых соединений с двух сторон | 1988 |

|

SU1539031A1 |

| Установка для сварки внутренних и наружных швов отводов трубопроводов | 1981 |

|

SU996150A1 |

| Машина для контактной точечной сварки решеток | 1982 |

|

SU1279519A3 |

| Устройство для тепловой обработки металла | 1983 |

|

SU1155404A1 |

| Способ гибридной лазерно-дуговой наплавки изделия из металла | 2018 |

|

RU2708715C1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЖАТЕЛЕЙ ТИПА СКОБ, | 1967 |

|

SU195576A1 |

| СВАРОЧНЫЙ АППАРАТ И СПОСОБ СВАРКИ | 2010 |

|

RU2547985C2 |

Изобретение относится к устройству для лазерной наплавки и способу получения изделия лазерной наплавкой, в частности для Экстремальной Высокоскоростной Лазерной Наплавки (EHLA). Устройство содержит по меньшей мере три приводных колонны (2), размещенный по центру между приводными колоннами (2.1, 2.2, 2.3) держатель (1) заготовки изготавливаемого изделия и сварочную головку (22). Держатель (1) заготовки посредством множества тянуще-толкающих штанг (15) и сформированных на их концах поворотных шарниров (3, 4) соединен с возможностью перемещения по трем пространственным направлениям (x, y, z) с приводными колоннами (2.1, 2.2, 2.3). Каждая приводная колонна (2.1, 2.2, 2.3) имеет по меньшей мере одну обращенную к держателю (1) заготовки внутреннюю направляющую планку (5) с продвигаемым по ней внутренним ползуном (6) для осуществления перемещения держателя (1) заготовки по трем пространственным направлениям (x, y, z). Каждая приводная колонна (2.1, 2.2, 2.3) имеет по меньшей мере одну наружную направляющую планку (8) с проводимым по ней наружным ползуном (11) для продвижения в противоположном относительно внутреннего ползуна (6) вертикальном направлении противовеса (9). Сварочная головка (22) удерживается несущей пластиной (20). Технический результат изобретения состоит в возможности достижения высоких скоростей наплавки до 500 м/мин при высокой точности траектории относительного движения сварочной головки и изделия. 2 н. и 18 з.п. ф–лы, 7 ил.

1. Устройство для лазерной наплавки, включающее:

- по меньшей мере три приводных колонны (2),

- размещенный по центру между приводными колоннами (2.1, 2.2, 2.3) держатель (1) заготовки изготавливаемого изделия, который посредством множества тянуще-толкающих штанг (15) и сформированных на их концах поворотных шарниров (3, 4) соединен с возможностью перемещения по трем пространственным направлениям (x, y, z) с приводными колоннами (2.1, 2.2, 2.3), отличающееся тем, что

- каждая приводная колонна (2.1, 2.2, 2.3) имеет по меньшей мере одну обращенную к держателю (1) заготовки внутреннюю направляющую планку (5), на которой с возможностью перемещения по ней установлен внутренний ползун (6) для осуществления перемещения держателя (1) заготовки по трем пространственным направлениям (x, y, z), и наружную направляющую планку (8) с установленным с возможностью перемещения по ней наружным ползуном (11) для продвижения противовеса (9) в противоположном относительно внутреннего ползуна (6) вертикальном направлении, причем устройство содержит сварочную головку (22), при этом сварочная головка (22) удерживается между приводными колоннами (2) посредством несущей пластины (20).

2. Устройство по п. 1, отличающееся тем, что держатель (1) заготовки подвешен в шести точках в каждом случае посредством двух параллельных тянуще-толкающих штанг (15) равной длины, причем в каждом случае две тянуще-толкающих штанги (15) соединены в каждом случае с внутренним ползуном (6) приводной колонны (2).

3. Устройство по п. 1 или 2, отличающееся тем, что на приводных колоннах (2) предусмотрены узлы (13, 14) поворота для приводных ремней (12), с помощью которых осуществляется продвижение ползунов (6, 11).

4. Устройство по любому из пп. 1-3, отличающееся тем, что ползуны (6, 11) приводных колонн (2) имеют зажим (7, 10) приводного ремня для приводного ремня (12).

5. Устройство по любому из пп. 1-4, отличающееся тем, что каждая отдельная тянуще-толкающая штанга (15.1, 15.2) приводной колонны (2.1, 2.2, 2.3) выполнена с возможностью двигаться с собственным, независимо вертикально подвижным ползуном (6.1, 6.2) внутри собственной направляющей планки (5.1, 5.2) индивидуально по вертикальному направлению.

6. Устройство по любому из пп. 1-5, отличающееся тем, что сварочная головка (22) удерживается на несущей пластине (20), которая размещена параллельно держателю (1) заготовки для изготавливаемого изделия, причем между несущей пластиной (20) и держателем (1) заготовки дополнительно подвешена качающаяся пластина (21), которая обеспечивает возможность осевого смещения сварочной головки (22).

7. Устройство по п. 6, отличающееся тем, что несущая пластина (20) для сварочной головки (22) подвешена на держалке (30) на покровной плите (16) посредством размещаемого сверху верхнего соединительного гнезда (24) и вставляемого снизу нижнего соединительного пальца (25).

8. Устройство по п. 6 или 7, отличающееся тем, что качающаяся пластина (21) соединена подвесками (27) с несущей пластиной (20).

9. Устройство по любому из пп. 1-8, отличающееся тем, что соединение подвижных по вертикальному направлению в приводных колоннах (2) тянуще-толкающих штанг (15) с держателем (1) заготовки выполнено с боковой стороны, или с их верхней стороны, или с их нижней стороны.

10. Устройство по п. 1, отличающееся тем, что оно имеет вращательно-поворотное устройство (31, 33) для приема изготавливаемого изделия в области (32) приема изделия, которое размещено под несущей пластиной (20) для сварочной головки (22).

11. Устройство по любому из пп. 1-10, отличающееся тем, что оно содержит сопло в форме сопла для подачи порошка или сопла для подачи проволоки.

12. Устройство по любому из пп. 1-11, отличающееся тем, что сварочная головка является лазерной сварочной головкой или паяльной головкой.

13. Устройство по любому из пп. 1-12, отличающееся тем, что оно дополнительно содержит подвижную в осевом направлении фрезерную головку для последующей обработки изделия.

14. Устройство по любому из пп. 1-13, отличающееся тем, что несущая пластина (20) выполнена неподвижной, а держатель (1) заготовки выполнен с возможностью перемещения в осевом направлении по трем пространственным x-, y-, z-направлениям.

15. Способ получения изделия лазерной наплавкой, отличающийся тем, что держатель заготовки для изготавливаемого изделия посредством по меньшей мере трех приводных колонн перемещают по трем пространственным направлениям (x, y, z) вдоль размещенной параллельно держателю заготовки сварочной головки, причем каждая приводная колонна выполнена с возможностью обеспечения держателю заготовки движения по траектории посредством соединенных с ним тянуще-толкающих штанг и уравновешивания масс посредством соответствующих противовесов.

16. Способ по п. 15, отличающийся тем, что лазерная наплавка представляет собой процесс Экстремальной Высокоскоростной Лазерной Наплавки (EHLA).

17. Способ по п. 15 или 16, отличающийся тем, что для формирования закруглений, дорожек и/или полостей осуществляют осциллирующий режим.

18. Способ по любому из пп. 15-17, отличающийся тем, что над держателем заготовки размещена несущая пластина для сварочной головки.

19. Способ по п. 18, отличающийся тем, что несущую пластину удерживают неподвижной, а держатель заготовки индивидуально перемещают по трем пространственным x-, y-, z-направлениям.

20. Способ по любому из пп. 15-19, отличающийся тем, что для получения изделия применяют композиции аморфных и/или кристаллических материалов.

| CN 105773984 A, 20.07.2016 | |||

| US 9105193 B2, 11.08.2015 | |||

| DE102011100456 B4, 08.11.2012 | |||

| DE 102004010826 A1, 14.10.2004 | |||

| CN 105499796 A, 20.04.2016 | |||

| CN 104859147 A, 26.08.2015 | |||

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ НАНЕСЕНИЯ ИЗНОСО- И КОРРОЗИОННОСТОЙКИХ ПОКРЫТИЙ МИКРОПЛАЗМЕННЫМ ИЛИ ХОЛОДНЫМ СВЕРХЗВУКОВЫМ НАПЫЛЕНИЕМ | 2013 |

|

RU2527543C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ СЕГМЕНТОВ КОЖУХА | 2004 |

|

RU2375166C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ОБРАБАТЫВАЮЩЕГО ИНСТРУМЕНТА (ВАРИАНТЫ) | 2007 |

|

RU2368473C2 |

Авторы

Даты

2022-05-11—Публикация

2019-06-19—Подача