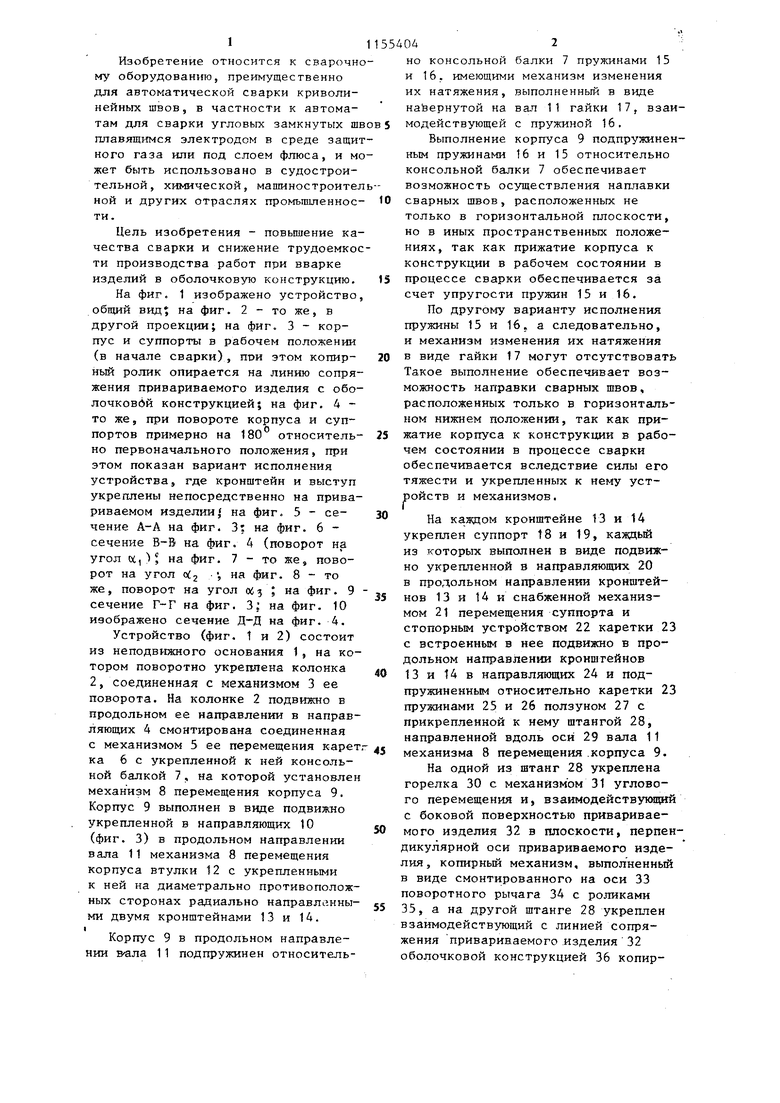

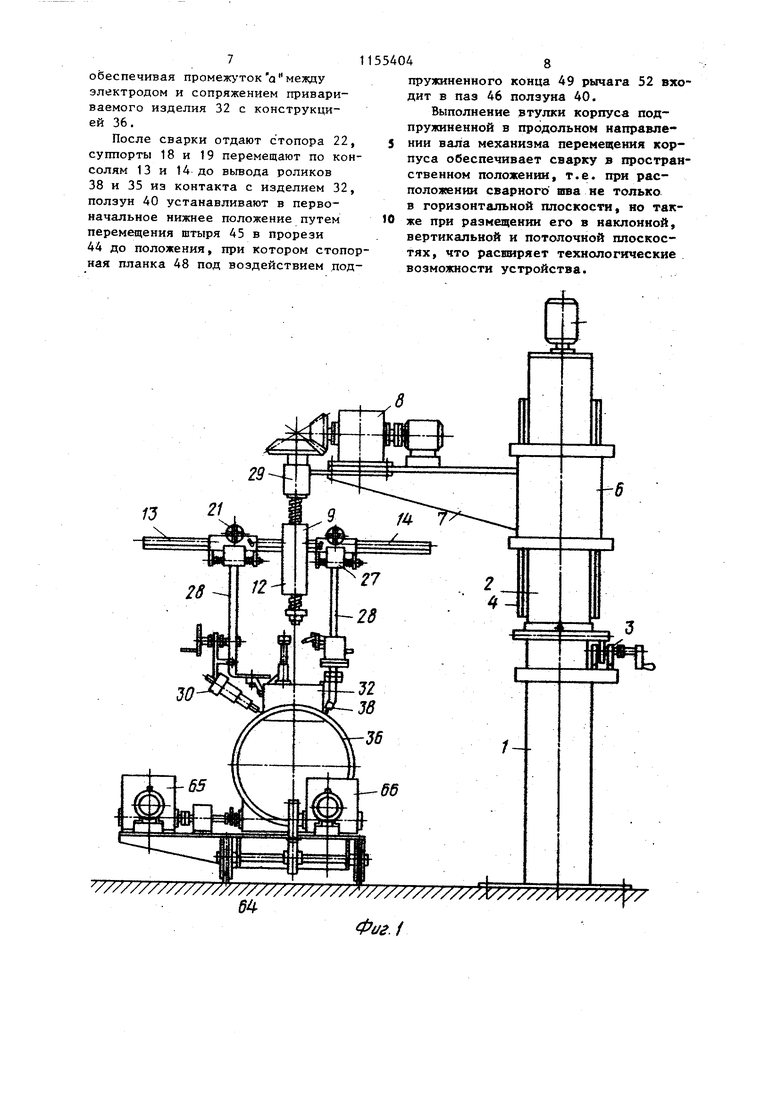

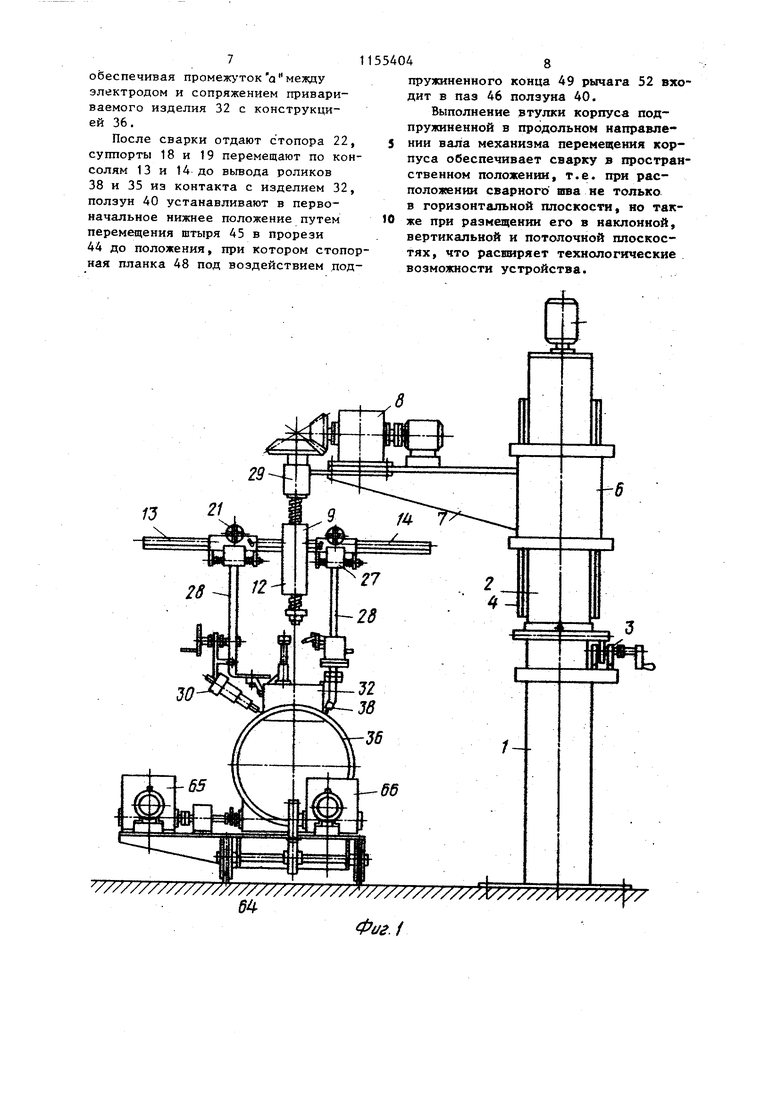

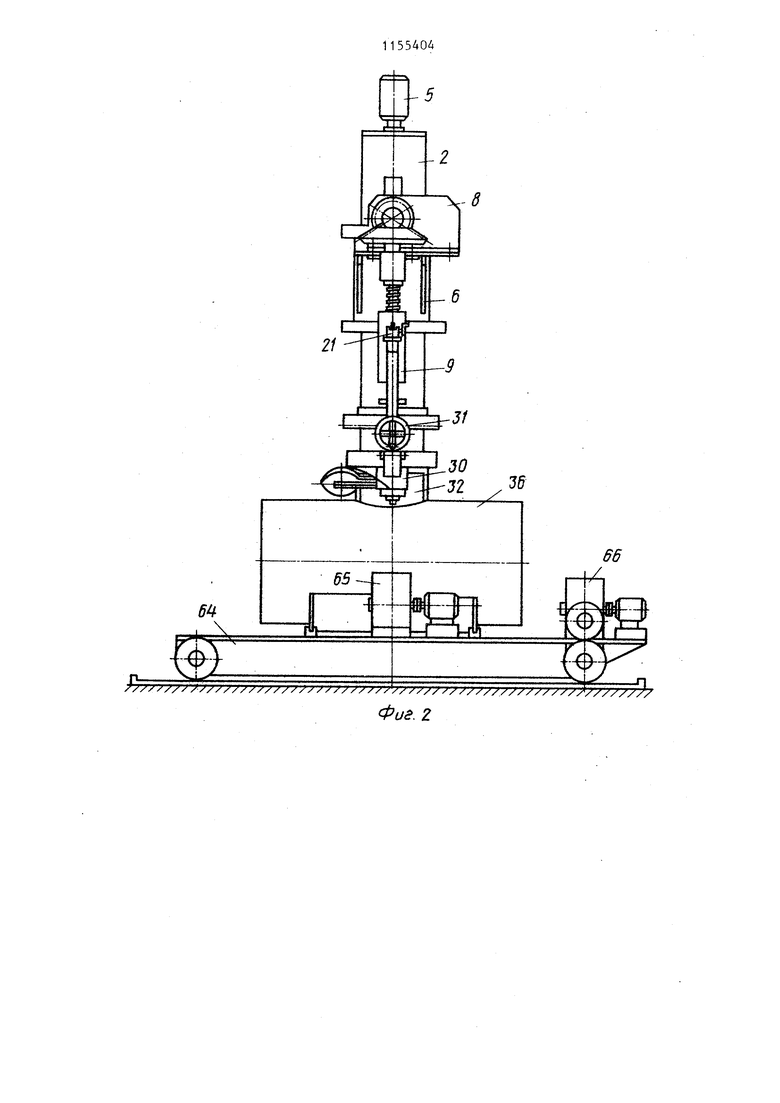

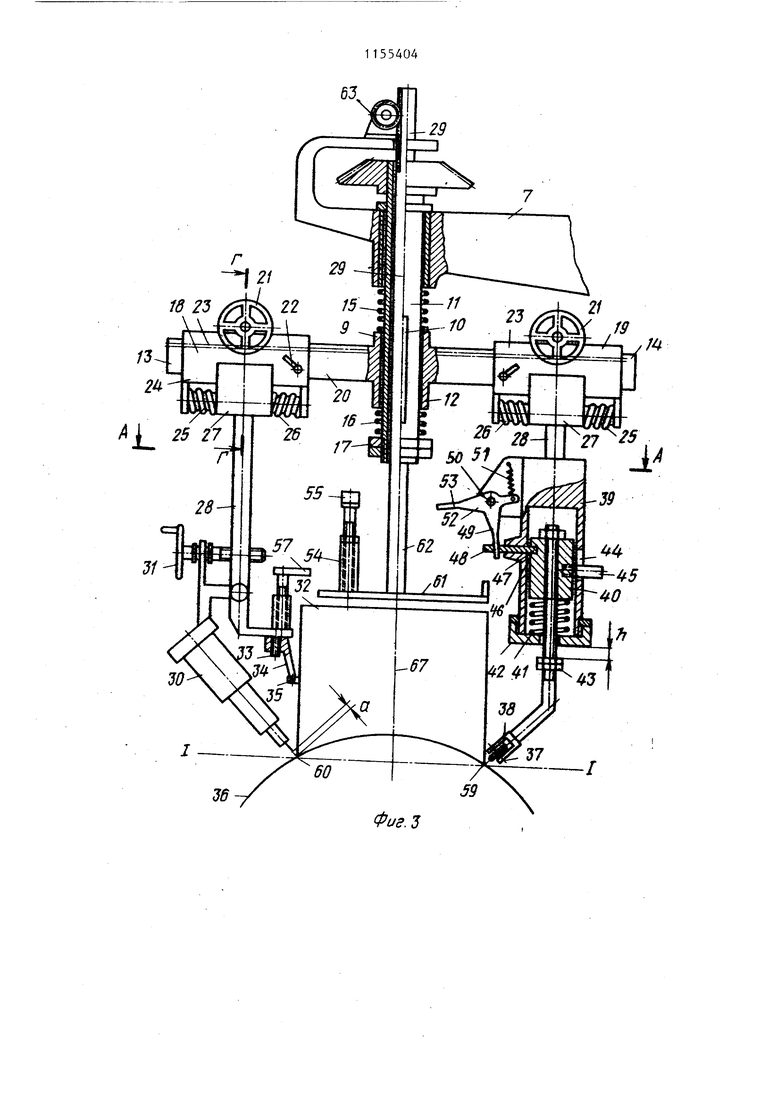

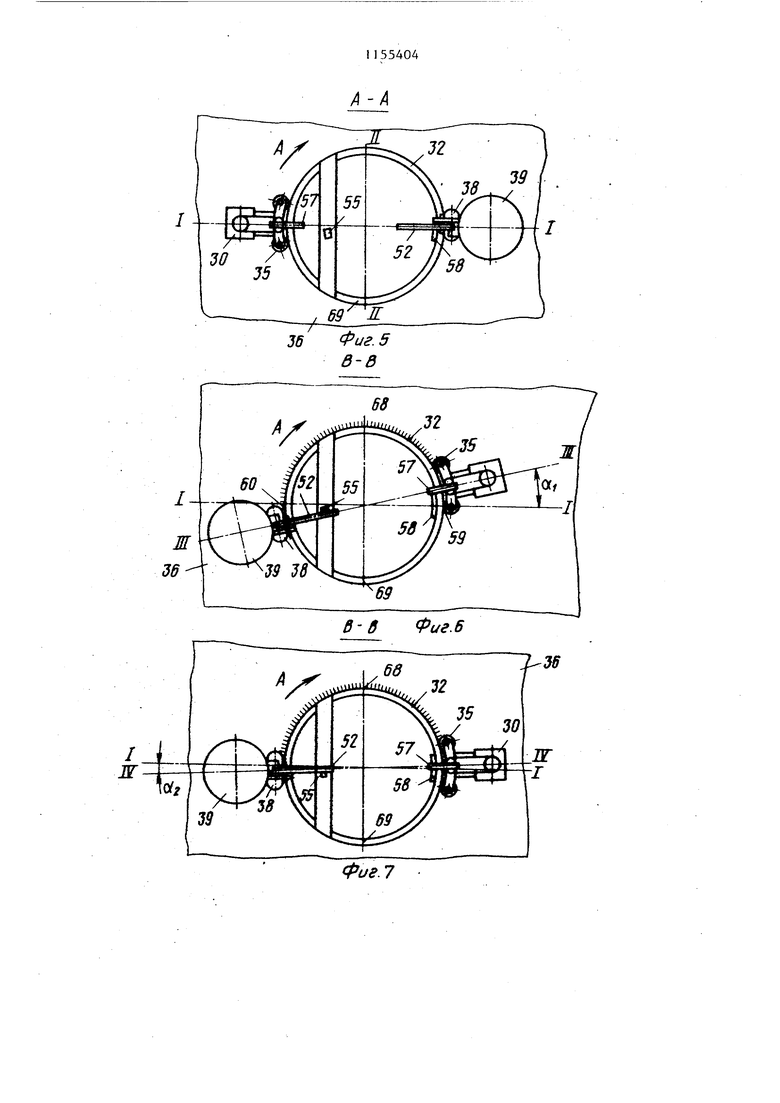

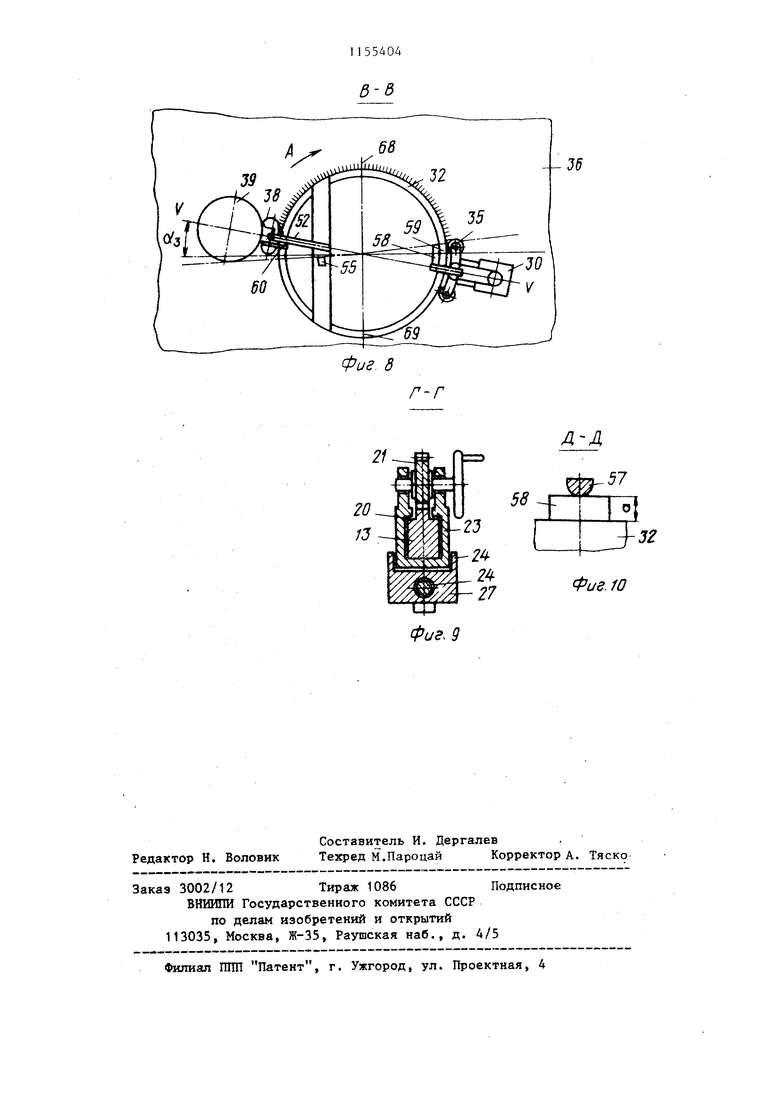

Изобретение относится к свар(5чн му оборудованию, преимущественно для автоматической сварки криволинейных швов, в частности к автоматам для сварки угловых замкнутых ш плавящимся электродом в среде защи ного газа или под слоем флюса, и м жет быть использовано в судостроительной, хш ической, машиностроите ной и других отраслях промьшшеннос ти. Цель изобретения - повьпиение ка чества сварки и снижение трудоемко ти производства работ при вварке изделий в оболочковую конструкцию. На фиг, 1 изображено устройство общий вид; на фиг. 2 - то же, в другой проекции; на фиг. 3 - корпус и суппорты в рабочем положении (в начале сварки), этом копирный ролик опирается на линию сопря жения привариваемого изделия с оболочковбй конструкцией; на фиг. 4 то же, при повороте корпуса и суппортов примерно на 180° относитель но первоначального положения, при этом показан вариант исполнения устройства, где кронштейн и выступ укреплены непосредственно на привариваемом изделии, на фиг. 5 - сечение А-А на фиг. 3: на фиг. 6 сечение В-В на фиг. 4 (поворот на угол ос,) 5 на фиг. 7 - то же, поворот на угол фиг. 8 - то же, поворот на угол «j 5 на фиг 9 сечение Г-Г на фиг. 3; на фиг. 10 изображено сечение Д-Д на фиг. 4. Устройство (фиг. 1 и 2) состоит из неподвижного основания 1, на котором поворотно укретшена колонка 2, соединенная с механизмом 3 ее поворота. На колонке 2 подвижно в продольном ее направлении в направляющих 4 смонтирована соединенная с механизмом 5 ее перемещения карет ка 6с укрепленной к ней консольной балкой 7, на которой установлен механизм 8 перемещения корпуса 9. Корпус 9 выполнен в виде подвижно укрепленной в направляющих 10 (фиг. 3) в продольном направлении вала 11 механизма 8 перемещения корпуса втулки 12 с укрепленными к ней на диаметрально противоположных сторонах радиально направленными двумя кронштейнами 13 и 14. I Корпус 9 в продольном направлении вала 11 подпружинен относительно консольной балки 7 пружинами 15 и 16. имеющими механизм изменения их натяжения, выполненный в виде надернутой на вал 11 гайки 17, взаимодействующей с пружиной 16, Выполнение корпуса 9 подпружиненным пружинами 16 и 15 относительно консольной балки 7 обеспечивает возможность осуществления наплавки сварных щвов, расположенных не только в горизонтальной плоскости, но в иных пространственных положениях, так как прижатие корпуса к конструкции в рабочем состоянии в процессе сварки обеспечивается за счет упругости пружин 15 и 16. По другому варианту исполнения пружины 15 и 16. а следовательно, и механизм изменения их натяжения в виде гайки 17 могут отсутствовать Такое выполнение обеспечивает возможность направки сварных швов, расположенных только в горизонтальном нижнем положении, так как прижатие корпуса к конструкции в рабочем состоянии в процессе сварки обеспечивается вследствие силы его тяжести и укрепленных к нему устройств и механизмов. На каждом кронштейне 13 и 14 укреплен суппорт t8 и 19, каждый из которых выполнен в виде подвижно укрепленной в направляющих 20 в продольном направлении кронштейнов 13 и 14 и снабженной механизмом 21 перемещения суппорта и стопорным устройством 22 каретки 23 с встроенным в нее подвижно в продольном направлении кронштейнов 13 и 14 в направляющих 24 и подпружиненным относительно каретки 23 пружинами 25 и 26 ползуном 27 с прикрепленной к нему штангой 28, направленной вдоль оси 29 вала 11 механизма 8 перемещения .корпуса 9. На одной из щтанг 28 укреплена горелка 30 с механизмом 31 углового перемещения и, взаимодействующий с боковой поверхностью привариваемого изделия 32 в плоскости, перпендикулярной оси привариваемого изделия, копирный механизм, вьтолненный в виде смонтированного ка оси 33 поворотного рычага 34 с роликами 35, а на другой щтанге 28 укреплен взаимодействующий с линией сопряжения привариваемого изделия 32 оболочковой конструкцией 36 копир3ный механизм, выполненный в виде укрепленного на оси 37 ролика 38. Одна из штанг 28, например у суппорта 19, выполнена составной по ее длине и снабжена механизмам изменения ее длины. Механизм изменения длины штанги выполнен в виде укрепленного на кон це одной из штанг 28 стакана 39, в котором подвижно в продольном его направлении размещен ползун 40, под пружиненный относительно стакана 39 пружиной 41, взаимодействующей с навернутой на стакан 39 крьшкой : 42. Ползун 40 снабжен регулируемым ограничителем его перемещения, выполненным в виде навернутых гаек 43 взаимодействующих с крышкой 42 и направляющими, выполненными в виде прорези 44 в стакане 39 с размещенным в ней штырем 45, укрепленным на ползуне 40. Ползун 40 имеет паз 46 взаимодействующий с подвижно укреп ленной в отверстии 47 на стенке ст кана 39, стопорной планкой 48, взаи модействующей с одним из концов 49 укрепленного на оси 50 стакана 39 иподпружиненного относительно его пружиной 51 двуплечего рычага 52, другой конец 53 которого взаимодей ствует с кронштейном 54, который выполнен регулируемой высоты, а ра чая часть выполнена в виде наклонной площадки 55. На штанге 28, несущей горелку 3 с помощью винта 56 укреплен опорный кронштейн 57, взаимодействующи с выступом 58. Опорный кронштейн 57, взаимодейс вующий с выступом 58, вьшолнен скру ленным для возможности набегания без заедание на выступ 58 (фиг. 10) По периметру привариваемого изделия 32 выступ 58 размещен в районе над самой нижней точкой 59 или диаметрально противоположной точке 60 сопряжения привариваемого издели 32 с оболочковой конструкцией 36, при этом длина его выполнена такой, чтобы обеспечить подъем копирного ролика 38 перед началом .сварного шва и опускание его на сварной шов в непосредственной близости от его начала. Рабочая поверхность выступа 58, взаимодействующая с опорным кронштейном 57 по его длине, выполнена в соответствии с конфигурацией лини 044 сопряжения привариваемого изделия 32 с оболочковой конструкцией 36 в районе длины выступа. При большом радиусе кривизны оболочковой конструкции 36, изменение кривизны сопряжения привариваемого изделия 32 с оболочковой конструкцией ,36 на длине выступа 58 имеет незначительную величину, не превосходящую 0,5-1,0 мм, вследствие чего рабочая поверхность выступа может быть выполнена прямолинейной, что при саморегулировании дугового зазора а сварочным автоматом не влияет на процесс сварки. Кронштейн 54 и выступ 58 размещены на опорной плите 61, укрепленной на конце поддерживающей штанги 62, проходящей через полый вал 11 механизма 8 перемещения корпуса 9, а другой ее конец находится во взаимодействии с механизмом ее перемещения 63, укрепленном на консольной балке 7. Возможен другой вариант исполнения устройства (фиг. 4), где кронштейн 5А и выступ 58 укреплены непосредственно на привариваемом изделии. Перед началом сварки производят настройку устройства которую осуществляют следующим образом. Оболочковую конструкцию 36 (4ИГ. 1 и 2), например, цистерну с укрепленным на ней и подготовленным под сварку изделием 32, например обечайкой, размещенную на тележке 64, устанавливают под устройством для автоматической сварки и путем перемещения тележки и перемещения оболочковой конструкции 36 на тележке 64 с помощью размещенных на ней механизмов перемещения 65 и 66, а также путем поворота колонны 2 механизма 3 ее поворота центрируют ось 29 вала 11с осью 67 изделия 32 (фиг. 2 и 3), при этом оболочковую конструкцию устанавливают таким образом, что диаметрально противоположные точки 59, 60 и 68, 69 сопряжения оболочковой конструкюш 36 с изделием 32 находятся соответственно на одной линии I-I и II-II, перпендикулярной оси 29 вала 11. При такой установке оболочковой конструкции 36 все диаметрально противоположные точки сопряжения оболочковой конструкции 36 с из5делием 32 расположены на соответст вующей им прямой, перпендикулярной оси 29 вала 11. После настройки устройства автоматическую сварку осуществляют следующим образом. Корпус 9 устанавливают в положение, при котором копирный ролик 38 размещают в наиболее низко расположенной точке 59 сопряжения изделия 32 с конструкцией 36, при 30 с дуговым этом сварочная головка промежутком а между электродом и сопряжением, обеспечивающим сварку, размещается в другой диаметрал ной и наиболее низко расположенной точке 50 сопряжения, при этом пружины 15 и 25, находясь в сжатом сос тбянии, прижимают копирный ролик 38 к точке 59, а пружина 25 суппорта 19 поджимает сварочную головку 30, обеспечивая ее удержание посредством копирных роликов 35 на постоянном расстоянии от поверхности привариваемого изделия 32. На сварочную головку 30 подают питание и осу ществляют наалавку сварного пта. При повороте корпуса 9 механизмом 8 по стрелке А копирный ролик 38 перемещается по линии сопряжения свариваемых деталей, копируя ее, при этом сварочная головка 30 с электродом синхронно перемещается над диаметрально противоположными точками с дуговым промежутком между электродом и сопряжением, необходимым для горения дуги. При повороте корпуса 9 по стрелке А в положение Ill-Ill (фиг. 6), при котором кронштейны 13 и 14 не доходят до линии I-I на уголв( , опорный кронштейн 57 набегает на выступ 58, копирный ролик 38 размещается на линии сопряжения изделия 32 с конструкцией 36 перед началом сварного шва, наплавленного от точки 60, а конец 53 рычага 52 размеща ся перёд наклонной площадкой 55, не взаимодействуя с ней, при этом дуговой промежуток л обеспечивается как за счет копирного ролика 38 взаимодействующего с линией сопряжения, так и за счет опорного кронш тейна 57, взаимодействующего выступом 58. При повороте корпуса 9 по стрелке А из положения Ill-Ill в положение IV-IV (фиг. 27), при котором А кронштейны t3 и 14 не доходят до линии I-I на угол оСZ меньший, чем угол od) , опорный кронштейн 57 перемещается по выступу 58, копирный ролик 38 перемещается по линии сопряжения перед началом сварного шва, наплавленного от точки 60, а конец 53 рычага 52, перемещаясь по наклонной 55, поворачивает другой конец 49 рычага 52, который взаимодействует со стопорной планкой 48, выводя ее из паза .46 ползуна 40. При этом дуговой промежуток а обеспечивается как за счет копирнего ролика 38, так и за счет опорного кронштейна 57, взаимодействующего с выступом 58. При дальнейшем повороте корпуса , 9 по стрелке А и взаимодействии конца 53 рычага 52 с опорной площадкой 55 стопорная планка 48 выходитиз паза Аб ползуна 40, вследствие чего ползун с копирным роликом 38, Находящийся под воздействием пружины 41, поднимаются на величину h , равную номинальному катету сварного шва, до упора ограничительньпс гаек 43 в крышку 42. При этом опорный кронштейн 57 взаимодействует с выступом 58 и удерживает от перемещения вниз под действием пружины 15 корпус 9 с укрепленными к нему кронштейнами 13 и 14 и суппортами 18 и 19, обеспечивая дуговой промежуток. При повороте корпуса 9 по стрелке А из положения IV-IV в положение V-V (фиг. 8), при котором кронштейны 13 и 14 повернуты от линии I-I на угол С1 5 , опорный кронштейн 57 перемещается по выступу 58, обеспечивая дуговой промежуток а, а копирный ролик 38 до начала сварного шва (точка 60 сопряжения) перемещается над сопряжением на расстояние h , равное катету сварного щва от него, а затем из положения, определяемого линией I-I, до положения, определяемого линией V-V, перемещается по поверхности сварного шва. При последующем повороте корпуса 9 по стрелке А опорный кронштейн 57 сходит с выступа 58, прекращая с ним взаимодействия, а копирный ролик 38 до конца сварки перемещается по поверхности сварного щва в соответствии с его траекторией.

71

обеспечивая промежуток а между электродом и сопряжением привариваемого изделия 32 с конструкцией 36,

После сварки отдают стопора 22, суппорты 18 и 19 перемещают по консолям 13 и 14 до вьгеода роликов 38 и 35 из контакта с изделием 32, ползун 40 устанавливают в первоначальное нижнее положение путем перемещения штыря 45 в прорези 44 до положения, при котором стопор ная планка 48 под воздействием .под////////////////////////////7////////////)(//7/ ///V777/7A /

1554048

пружиненного конца 49 рычага 52 входит в паз 46 ползуна 40,

Выполнение втулки корпуса подпружиненной в продольном направле5 НИИ вала механизма перемещения корпуса обеспечивает сварку в пространственном положении, т.е. при располозкении сварного шва не только в горизонтальной плоскости, но также при размещении его в наклонной, вертикальной и потолочной плоскостях, что расшфяет технологические возможности устройства.

Фиг.1 jL Фиг.З

Фиг. 4

J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической сварки угловых швов | 1983 |

|

SU1123819A1 |

| Устройство для сборки и сварки шнеков | 1982 |

|

SU1117174A1 |

| Устройство для автоматической сварки криволинейных швов | 1985 |

|

SU1379040A1 |

| Станок для обработки концов труб | 1983 |

|

SU1117147A1 |

| Установка для сварки кольцевых швов | 1980 |

|

SU899316A1 |

| Устройство для дуговой сварки | 1983 |

|

SU1098734A1 |

| Установка для автоматической сварки замкнутых швов с радиусными скруглениями | 1982 |

|

SU1038161A1 |

| Стенд для сборки под сварку изделий | 1982 |

|

SU1115873A1 |

| Установка для изготовления пакетов экономайзеров | 1988 |

|

SU1590298A1 |

| Сборочно-сварочный агрегат | 1990 |

|

SU1812035A1 |

1. УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ МЕТАЛЛА, преимущественно автоматической сварки криволинейных швов, содержащее горелку, копировальные механизмы с копирными роликами, корпус, вьтолненный в виде втулки, подвижно укрепленной в направляющих на валу механизма перемещения корпуса, с укрепленными на диаметрально противоположных сторонах втулки двумя кронштейнами, на каждом из которьи установлены суппорт, каретка с односторонне подпружиненными ползунами, штанги, прикрепленные к ползунам, отличающееся тем, что, с целью повьппения качества сварки и снижения трудоемкости производства работ за счет обеспечения возможности сварки в любых пространственных положениях и снижения времени на настройку устройства в рабочее положение, копирныймеханизм, установленный со стороны, противополсжной горелке, выполнен в виде опорнойшщты с кронштейном и выступом, стакана с отверстием на его боковой поверхности, размещенного в нем и подпружиненного ползуна с пазом, жестко связанного с копирным ро- ликом, ограничителя перемещения ползуна, подпружиненного двуплечего рычага, шарнирно закрепленного на стакане с возможностью контактирования с кронштейном опорной плиты, стопорной планки, размещенной в отверстии стакана с возможностью взаимодействия с паэом ползуна и двугшечим рычагом, механизм копиро(О вания, установленный со стороны горелки, снабжен опорньм кронштейном, установленным на штанге с возможностью взаимодействия-с выступом опорной плиты. 2.Устройство по п. 1, о т л ичающееся тем, что горелка снабжена механизмом ее углового песд ел ремещения . 3.Устройство по п. 1, о т л и. чающееся тем, что втулка корпуса подпружинена в продольном направлении вала механизма перемещения корпуса. 4.Устройство по п. 1, о т л ичающееся тем, что ограничи, тель перемещения ползуна выполнен регулируемьм.

А-Д,

П

58

Фие. 10

Фиг. 9

| Устройство для автоматической сварки угловых замкнутых швов | 1976 |

|

SU597537A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для вварки криволинейных элементов в оболочковую конструкцию | 1978 |

|

SU749605A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для фасонной резкиТРуб | 1978 |

|

SU799922A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-05-15—Публикация

1983-12-20—Подача