из П-образного корпуса 1, внутри которого размещены опорные ролики 2, фиксирующие ролики 3 и прижимные ролики k, охватывающие-при установке привариваемое ребро 28, На корпусе 1 закреплены сварочные горелки 16 с закрепленными на их изогнутой части 18 копирными роликами 21. Горелки 16 закреплены в держателях 19 через втулки 20 шарнирно с возможностью поворота изогнутой части 18 при установке копирных роликов 21 на угол свариваемого таврового соединения. Копирование поверхности осуществляют за счет действия пружин 2k относительно направляющих 22 вдоль штанги 23. Горелки 16 могут смещаться

вдоль шва относительно друг друга, что расширяет технологические возможности при изменении толщины ребра 28 и необходимости изменения формирования шва. Шарнирное соединение горелок с держателями обеспечивает самоустанавливающееся копирование горелок по свариваемому углу, что исключает регулирование процесса со стороны оператора и улучшает условия труда. Точность копирования обеспечивает повышение качества сварки. Механическая схема копирования, примененная

в устройстве, позволяет исключить из конструкции сложную электронную аппаратуру, что упрощает его конструкцию. 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической однопроходной сварки тавровых соединений | 1983 |

|

SU1123820A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ | 2005 |

|

RU2294274C1 |

| Устройство для автоматической сварки угловых швов | 1982 |

|

SU1142248A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ДВУХСТОРОННЕЙ ПРИВАРКИ РЕБЕР ПРЕРЫВИСТЫМ ШВОМ | 1993 |

|

RU2094199C1 |

| СВАРОЧНЫЙ АВТОМАТ | 2010 |

|

RU2430821C1 |

| Устройство для автоматической электродуговой сварки тавровых соединений | 1985 |

|

SU1250433A1 |

| Устройство для автоматической дуго-ВОй СВАРКи СТыКОВыХ СОЕдиНЕНий | 1979 |

|

SU846192A1 |

| Устройство для автоматической приварки ребер жесткости к плоскому полотнищу | 1977 |

|

SU747649A1 |

| Устройство для сварки тавровых соединений | 1988 |

|

SU1562094A1 |

| Устройство для автоматической электродуговой сварки таврового соединения с неограниченной высотой его стенки | 1977 |

|

SU677858A1 |

Изобретение относится к сварочному производству и может быть использовано в сварочных автоматах, предназначенных для сварки тавровых соединений, например при приварке ребер к полотнищу. Цель изобретения - повышение качества сварки за счет автоматической коррекции положения электродной проволоки относительно вершины угла таврового соединения, расширение технологических возможностей, упрощение конструкции и улучшение условий труда. Устройство состоит из П-образного корпуса 1, внутри которого размещены опорные ролики 2, фиксирующие ролики 3 и прижимные ролики 4, охватывающие при установке привариваемое ребро 28. На корпусе 1 закреплены сварочные горелки 16 с закрепленными на их изогнутой части 18 копирными роликами 21. Горелки 16 закреплены в держателях 19 через втулки 20 шарнирно с возможностью поворота изогнутой части 18 при установке копирных роликов 21 на угол свариваемого таврового соединения. Копирование поверхности осуществляют за счет действия пружин 24 относительно направляющих 22 вдоль штанги 23. Горелки 16 могут смещаться вдоль шва относительно друг друга, что расширяет технологические возможности при изменении толщины ребра 28 и необходимости изменения формирования шва. Шарнирное соединение горелок с держателями обеспечивает самоустанавливающееся копирование горелок по свариваемому углу, что исключает

чубукова аделина алексеевна

левкович татьяна казимировна+576699

Изобретение относится к сварочно 1 му производству и может быть использовано в сварочных автоматах, пред- назначенных для сварки тавровых соединений, например, при приварке ребер к полотнищу в турбостроении, судостроении, машиностроении и других отраслях промышленности.

Цель изобретения - повышение качества сварки за счет автоматической коррекции положения электродной проволоки относительно вершины угла таврового соединения, расширение технологических возможностей, упрощение конструкции и улучшение условий труда.

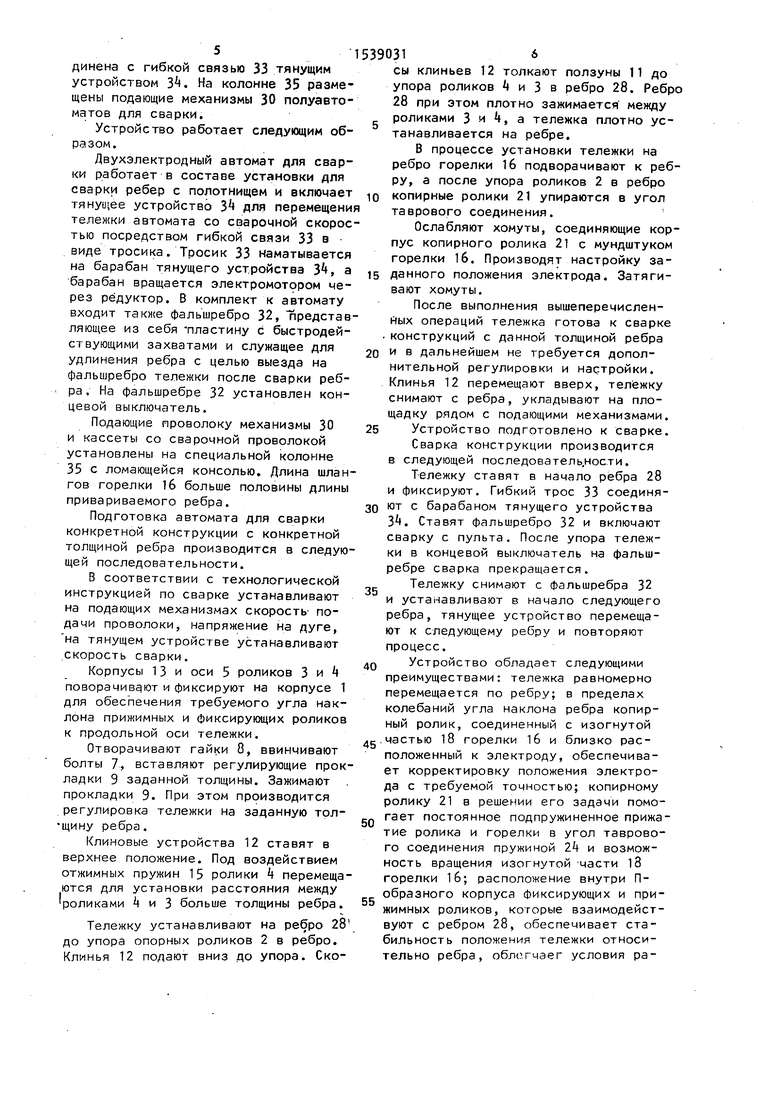

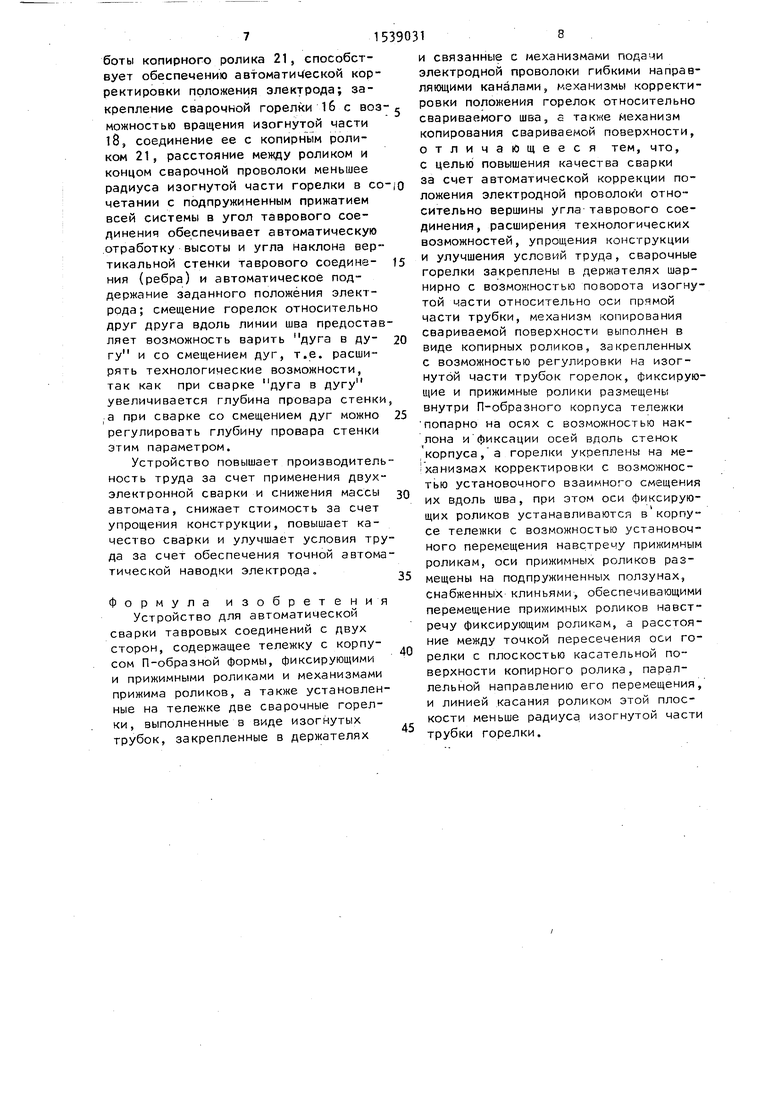

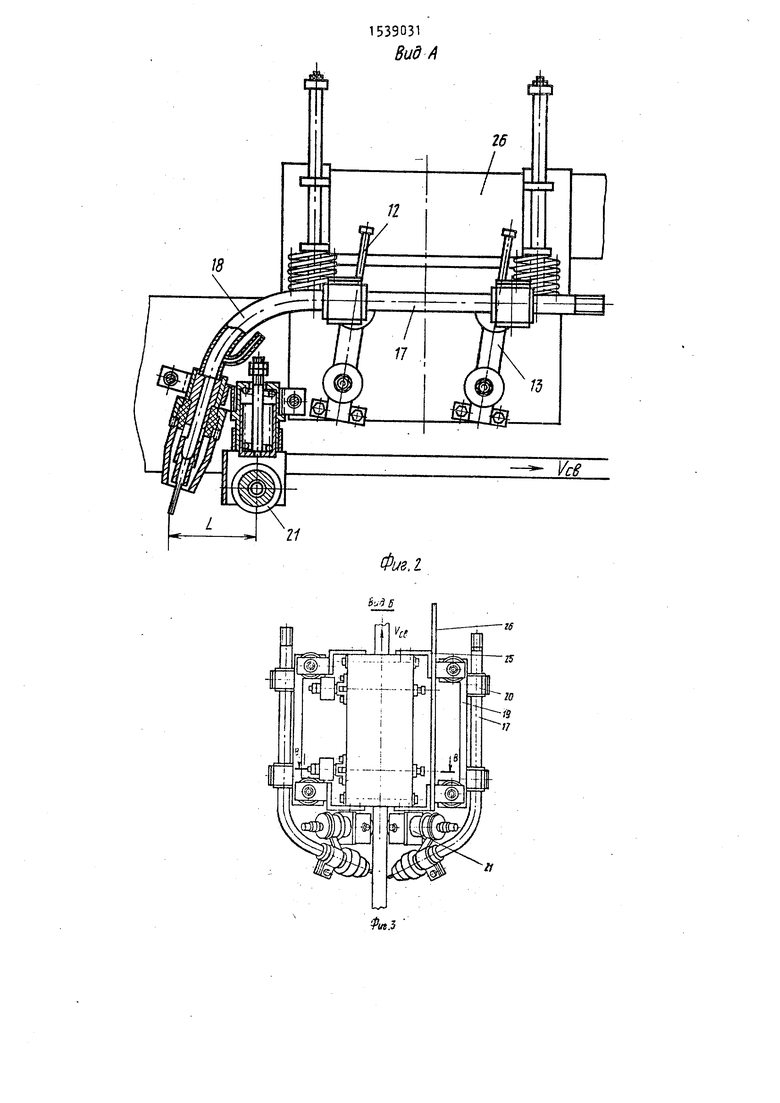

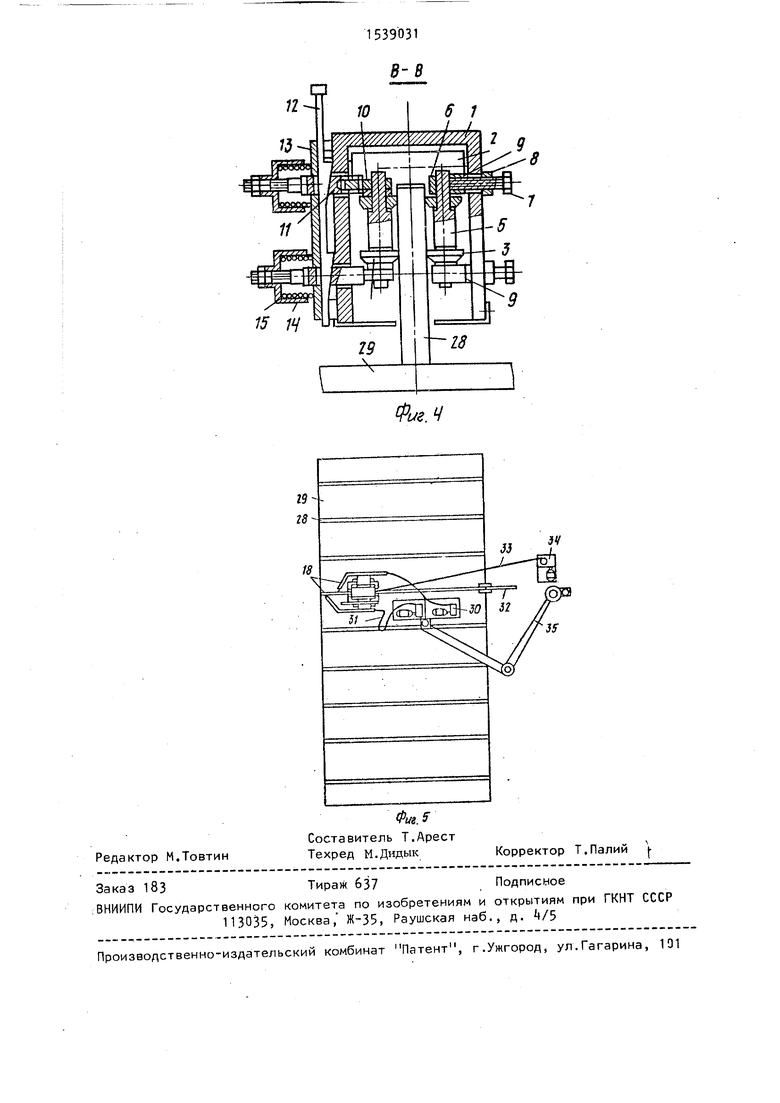

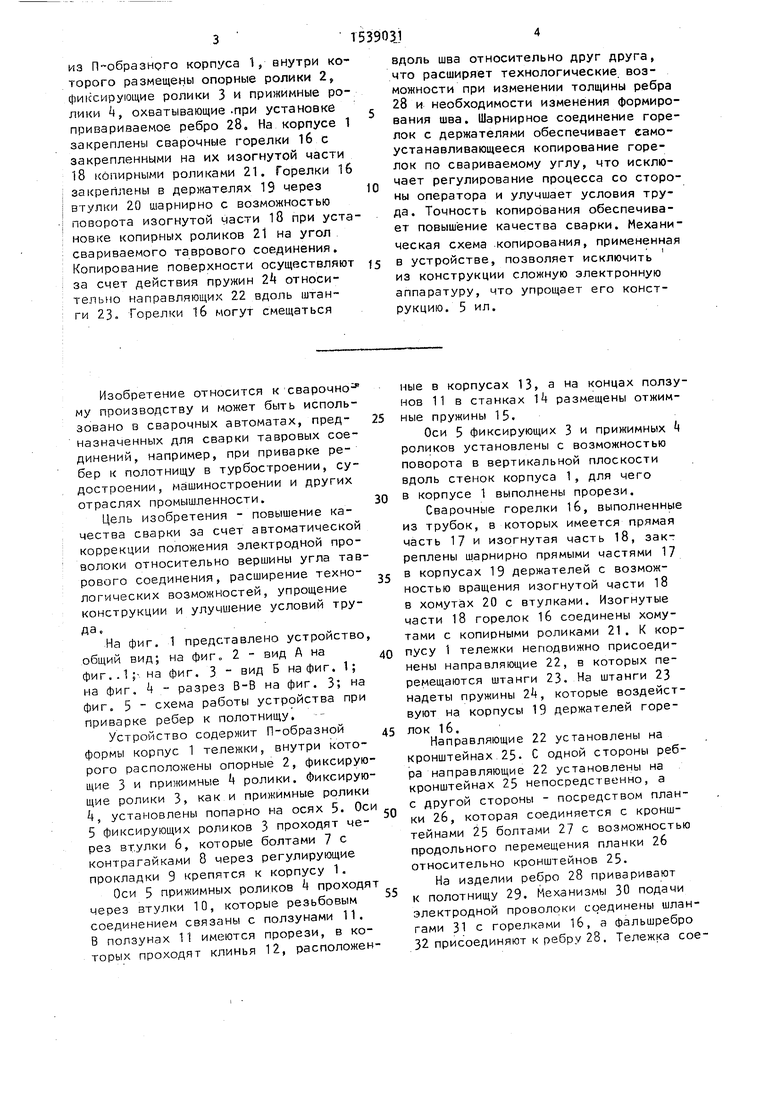

На фиг. 1 представлено устройство, общий вид; на фиг„ 2 - вид А на фиг..1; на фиг. 3 вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - схема работы устройства при приварке ребер к полотнищу.

Устройство содержит П-образной формы корпус 1 тепежки, внутри которого расположены опорные 2, фиксирующие 3 и прижимные 4 ролики. Фиксирующие ролики 3, как и прижимные ролики k, установлены попарно на осях 5. Оси 5 фиксирующих роликов 3 проходят через втулки 6, которые болтами 7 с контрагайками 8 через регулирующие прокладки 9 крепятся к корпусу 1.

Оси 5 прижимных роликов 4 проходят через втулки 10, которые резьбовым соединением связаны с ползунами 11. В ползунах 11 имеются прорези, в которых проходят клинья 12, расположен

5

5 0

п

5

5

ные в корпусах 13, а на концах ползунов 11 в станках 1k размещены отжимные пружины 15.

Оси 5 фиксирующих 3 и прижимных I) роликов установлены с возможностью поворота в вертикальной плоскости вдоль стенок корпуса 1, для чего в корпусе 1 выполнены прорези.

Сварочные горелки 16, выполненные из трубок, в которых имеется прямая часть 17 и изогнутая часть 18, закреплены шарнирно прямыми частями 17 в корпусах 19 держателей с возможностью вращения изогнутой части 18 в хомутах 20 с втулками. Изогнутые части 18 горелок 16 соединены хомутами с копирными роликами 21 . К корпусу 1 тележки неподвижно присоединены направляющие 22, в которых перемещаются штанги 23. На штанги 23 надеты пружины 2, которые воздействуют на корпусы 19 держателей горелок 16.

Направляющие 22 установлены на

кронштейнах 25 С одной стороны ребра направляющие 22 установлены на кронштейнах 25 непосредственно, а с другой стороны - посредством планки 26, которая соединяется с кронштейнами 25 болтами 27 с возможностью продольного перемещения планки 26 относительно кронштейнов 25.

На изделии ребро 28 приваривают к полотнищу 29. Механизмы 30 подачи электродной проволоки соединены шлангами 31 с горелками 16, а фальшребро 32 присоединяют к ребру 28. Тележка соединена с гибкой связью 33 тянущим устройством 3. На колонне 35 размещены подающие механизмы 30 полуавтоматов для сварки.

Устройство работает следующим образом.

Двухэлектродный автомат для сварки работает в составе установки для сварки ребер с полотнищем и включает тянущее устройство 3 для перемещени тележки автомата со сварочной скоростью посредством гибкой связи 33 в виде тросика. Тросик 33 наматывается на барабан тянущего устройства 3, а барабан вращается электромотором через редуктор. В комплект к автомату входит также фальшребро 32, представляющее из себя пластину с быстродействующими захватами и служащее для удлинения ребра с целью выезда на фальшребро тележки после сварки ребра, На фальшребре 32 установлен концевой выключатель.

Подающие проволоку механизмы 30 и кассеты со сварочной проволокой установлены на специальной колонне 35 с ломающейся консолью. Длина шлангов горелки 16 больше половины длины привариваемого ребра.

Подготовка автомата для сварки конкретной конструкции с конкретной толщиной ребра производится в следующей последовательности.

В соответствии с технологической инструкцией по сварке устанавливают на подающих механизмах скорость- подачи проволоки, напряжение на дуге, на тянущем устройстве устанавливают скорость сварки.

Корпусы 13 и оси 5 роликов 3 и 4 поворачивают и фиксируют на корпусе 1 для обеспечения требуемого угла наклона прижимных и фиксирующих роликов к продольной оси тележки.

Отворачивают гайки 8, ввинчивают болты 7, вставляют регулирующие прокладки 9 заданной толщины. Зажимают прокладки 9. При этом производится регулировка тележки на заданную тол- щину ребра.

Клиновые устройства 12 ставят в верхнее положение. Под воздействием отжимных пружин 15 ролики k перемещаются для установки расстояния между роликами k и 3 больше толщины ребра.

Тележку устанавливают на ребро 28 до упора опорных роликов 2 в ребро. Клинья 12 подают вниз до упора. Ско

10

15

20

25

539031б

сы клиньев 12 толкают ползуны 11 до упора роликов и 3 в ребро 28. Ребро 28 при этом плотно зажимается между роликами 3 и , а тележка плотно устанавливается на ребре.

В процессе установки тележки на ребро горелки 16 подворачивают к ребру, а после упора роликов 2 в ребро копирные ролики 21 упираются в угол таврового соединения.

Ослабляют хомуты, соединяющие корпус копирного ролика 21 с мундштуком горелки 16. Производят настройку заданного положения электрода. Затягивают хомуты.

После выполнения вышеперечисленных операций тележка готова к сварке конструкций с данной толщиной ребра и в дальнейшем не требуется дополнительной регулировки и настройки. Клинья 12 перемещают вверх, тележку снимают с ребра, укладывают на площадку рядом с подающими механизмами.

Устройство подготовлено к сварке.

Сварка конструкции производится в следующей последователь.ности.

Тележку ставят в начало ребра 28 и фиксируют. Гибкий трос 33 соединяют с барабаном тянущего устройства 3. Ставят фальшребро 32 и включают сварку с пульта. После упора тележки в концевой выключатель на фальшребре сварка прекращается.

Тележку снимают с фальшребра 32 и устанавливают в начало следующего ребра, тянущее устройство перемещают к следующему ребру и повторяют процесс.

Устройство обладает следующими преимуществами: тележка равномерно перемещается по ребру; в пределах колебаний угла наклона ребра копир- ный ролик, соединенный с изогнутой частью 18 горелки 16 и близко расположенный к электроду, обеспечивает корректировку положения электрода с требуемой точностью; копирному ролику 21 в решении его задачи помогает постоянное подпружиненное прижатие ролика и горелки в угол таврового соединения пружиной 2 и возможность вращения изогнутой части 18 горелки 16; расположение внутри П- образного корпуса фиксирующих и прижимных роликов, которые взаимодействуют с ребром 28, обеспечивает стабильность положения тележки относительно ребра, облегчает условия ра30

35

40

45

50

55

715

боты копирного ролика 21, способствует обеспечению автоматической корректировки положения электрода; закрепление сварочной горелки 1б с возможностью вращения изогнутой части 18, соединение ее с копирным роликом 21, расстояние между роликом и концом сварочной проволоки меньшее радиуса изогнутой части горелки в сочетании с подпружиненным прижатием всей системы в угол таврового соединения обеспечивает автоматическую отработку высоты и угла наклона вертикальной стенки таврового соедине- ния (ребра) и автоматическое поддержание заданного положения электрода; смещение горелок относительно друг друга вдоль линии шва предоставляет возможность варить дуга в ду- гу и со смещением дуг, т.е. расширять технологические возможности,

так как при дуга в дугу увеличивается глубина провара стенки, ;а при сварке со смещением дуг можно регулировать глубину провара стенки этим параметром.

Устройство повышает производительность труда за счет применения двух- электронной сварки и снижения массы автомата, снижает стоимость за счет упрощения конструкции, повышает качество сварки и улучшает условия труда за счет обеспечения точной автоматической наводки электрода.

Формула изобретения

Устройство для автоматической сварки тавровых соединений с двух сторон, содержащее тележку с корпусом П-образной формы, фиксирующими и прижимными роликами и механизмами прижима роликов, а также установленные на тележке две сварочные горелки, выполненные в виде изогнутых трубок, закрепленные в держателях

8

0

5

0

5

0

5

и связанные с механизмами подачи электродной проволоки гибкими направляющими каналами, механизмы корректировки положения горелок относительно свариваемого шва, а также механизм копирования свариваемой поверхности, отличающееся тем, что, с целью повышения качества сварки за счет автоматической коррекции положения электродной проволоки относительно вершины угла таврового соединения, расширения технологических возможностей, упрощения конструкции и улучшения условий труда, сварочные горелки закреплены в держателях шар- нирно с возможностью поворота изогнутой части относительно оси прямой части трубки, механизм копирования свариваемой поверхности выполнен в виде копирных роликов, закрепленных с возможностью регулировки на изогнутой части трубок горелок, фиксирующие и прижимные ролики размещены внутри П-образного корпуса тележки попарно на осях с возможностью наклона и фиксации осей вдоль стенок корпуса, а горелки укреплены на механизмах корректировки с возможностью установочного взаимного смещения их вдоль шва, при этом оси фиксирующих роликов устанавливаются в корпусе тележки с возможностью установочного перемещения навстречу прижимным роликам, оси прижимных роликов размещены на подпружиненных ползунах, снабженных клиньями, обеспечивающими перемещение прижимных роликов навстречу фиксирующим роликам, а расстояние между точкой пересечения оси горелки с плоскостью касательной поверхности копирного ролика, параллельной направлению его перемещения, и линией касания роликом этой плоскости меньше радиуса изогнутой части трубки горелки.

21

Фиг.1

и

#.v

| Устройство для одновременной сварки двух угловых швов | 1980 |

|

SU927464A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для автоматической электродуговой сварки тавровых соединений | 1985 |

|

SU1250433A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для автоматической однопроходной сварки тавровых соединений | 1983 |

|

SU1123820A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-01-30—Публикация

1988-06-20—Подача