Изобретение относится к абразивной обработке и может быть использовано для совместной притирки сферических поверхностей деталей изделия типа «Шарнир шаровой», состоящего из трех основных деталей: подпятник (основание), крышка и палец подвижный (палец шаровой).

Известно устройство для обработки сферических поверхностей (см. патент SU 1324828 A1), содержащее станину, шпиндель с приводом, силовую головку с поводком, смонтированную на качающемся рычаге, а также упор и копир, которые корректируют положение силовой головки для обработки сферических поверхностей разных радиусов. Однако на данном устройстве невозможно осуществить совместную автоматизированную притирку деталей шарнира шарового в силу отсутствия независимых программно-управляемых систем движения, давления, подачи и сбора технических жидкостей и абразивных суспензий и контроля.

Известно также устройство для абразивной обработки (см. патент SU 1092033 A) сферических поверхностей, выбранное в качестве прототипа, содержащее держатель детали, привод, связанный через водило и поводок со шпинделем инструмента, механизм давления, выполненный в виде рычага и соединенный с водилом, устройство подачи абразивной суспензии.

Однако, в данном устройстве невозможно обеспечить совместную автоматизированную притирку деталей шарнира шарового, так как в нем отсутствуют: возможность реализации всех видов движений шарнира с жесткими связями, необходимые элементы наладки и устройства для контроля параметров качества изделия. Также недостатками этого устройства являются: нижнее расположение привода, что повышает риск попадания абразивной суспензии на контактные поверхности элементов привода; зависимость допустимого давления в зоне притирки от скорости притирки; наличие минимально допустимой скорости притирки, определяемой через необходимую величину подъемной силы и силы прижима притира, что делает невозможным обработку на малых скоростях; отсутствие устройства для сбора отработанной абразивной суспензии.

Цель изобретения - обеспечение возможности реализации процесса совместной автоматизированной притирки деталей шарниров шаровых с различным расположением отверстия в крышке под подвижный палец.

Поставленная цель достигается тем, что оборудование содержит систему приводов главных движений, систему подачи и сбора технических жидкостей и абразивных суспензий, систему контроля качества изделия, наладочные элементы и централизованную систему управления органами оборудования.

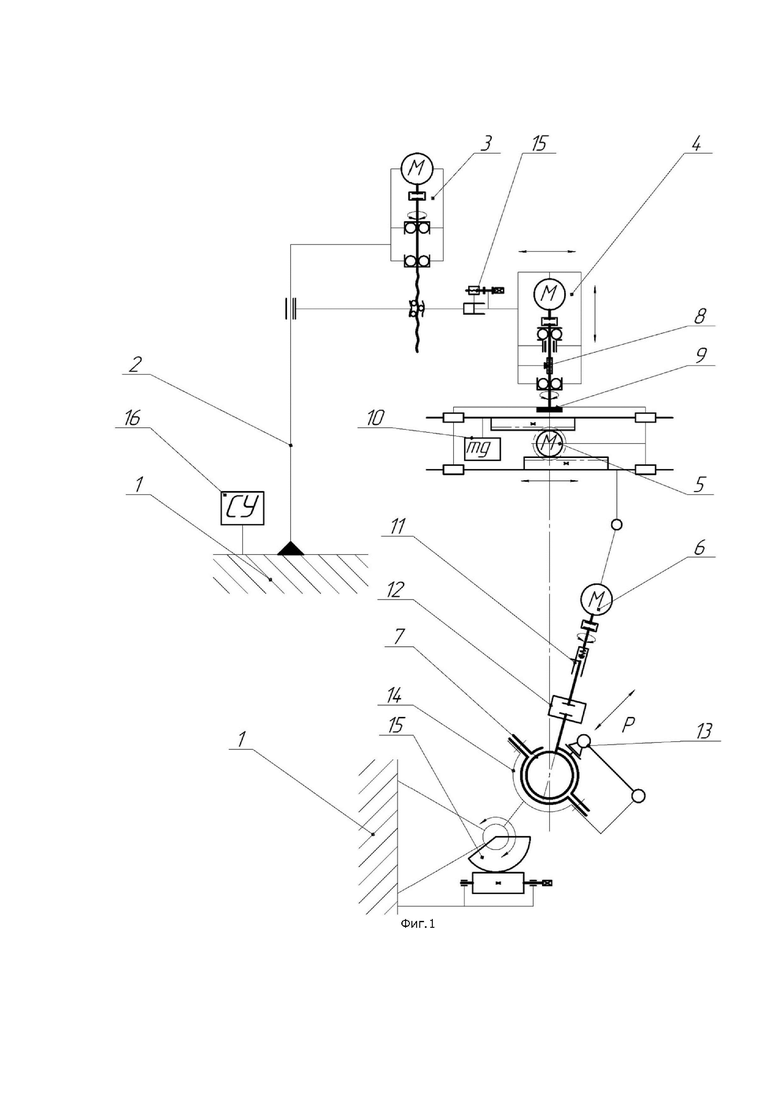

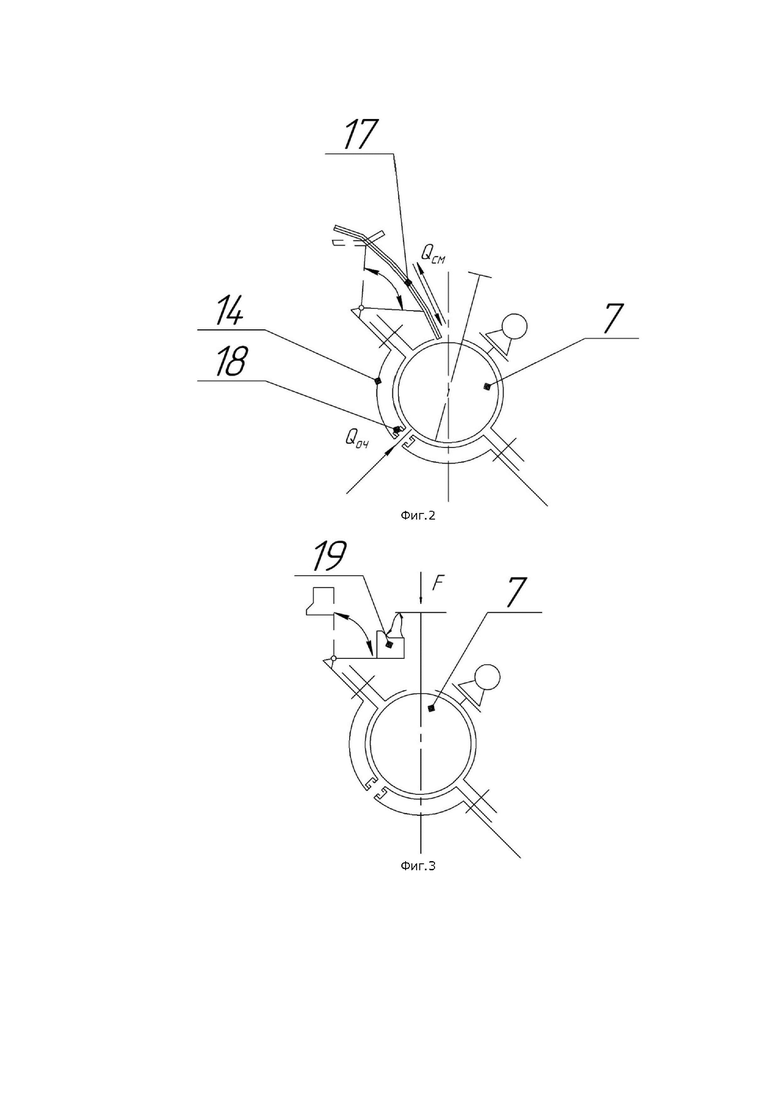

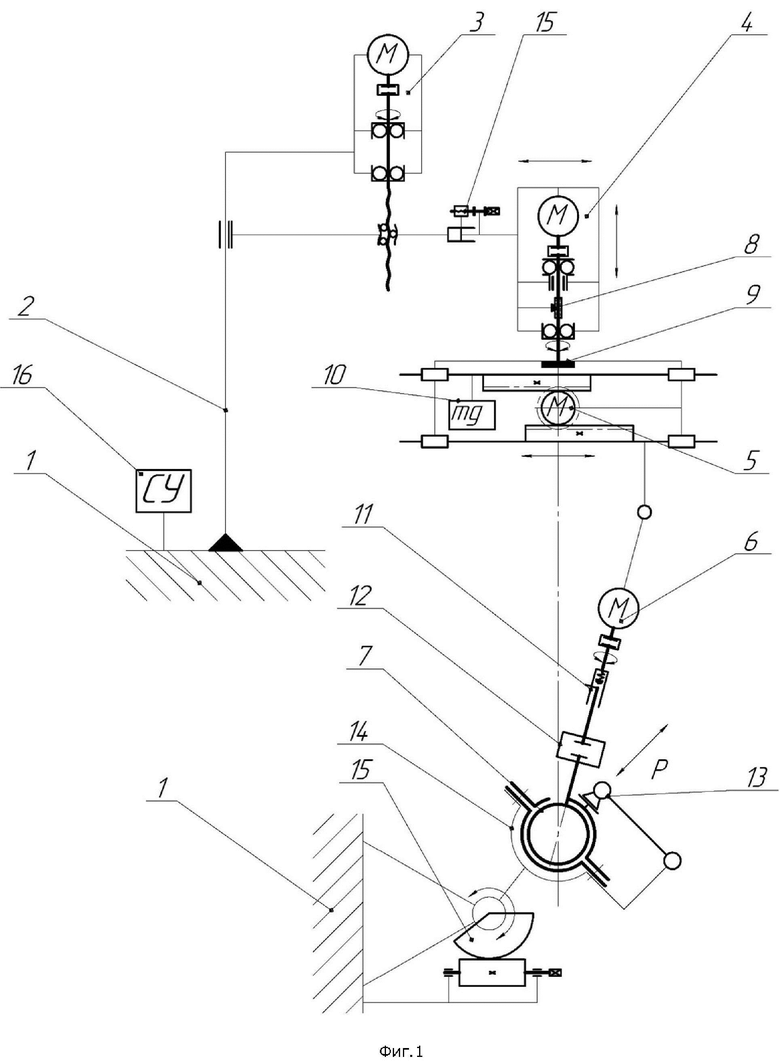

На фиг.1 представлена кинематическая схема станка; на фиг.2 - система подачи и сбора технических жидкостей и абразивной суспензии; на фиг.3 - система контроля качества изделия.

На станине станка 1 установлена вертикальная колонна 2, по которой при помощи программно-управляемого привода наладки 3 перемещается система главных движений. Система главных движений состоит из программно-управляемых привода прецессии 4, привода нутации 5 и привода собственного вращения 6, которые позволяют реализовать все виды сферического движения для совместной притирки деталей шарнира шарового 7. Передача электроэнергии к приводам нутации и собственного вращения осуществляется посредством пары скользящего электрического контакта 8, а передача и прием управляющего сигнала - посредством радио-модульного блока 9. Для предотвращения избыточных негативных колебаний системы главных движений, вызванных смещением центра масс привода собственного вращения относительно оси привода прецессии, предусмотрено компенсирующее звено 10. Передача движения от привода собственного вращения к шарниру шаровому осуществляется через поступательную кинематическую пару с подпружиненным основанием 11, которая присоединяется к шарниру шаровому посредством муфты 12. Давление в зоне притирки создается за счет программно-управляемой системы оказания давления 13, которая вместе с шарниром шаровым жестко зафиксирована на столе 14. За счет наладочных элементов 15 происходит регулировка положения привода и стола для получения соосности привода прецессии и оси отверстия в крышке шарнира. За обеспечение согласованности работы всех программно-управляемых органов станка отвечает система управления 16. Система подачи и сбора технических жидкостей и абразивных суспензий состоит из верхней и нижней части. Верхняя часть представлена в виде двух зеркально расположенных относительно плоскости симметрии станка патрубков 17, подводимых управляемым приводом. По одному патрубку осуществляется подача абразивной суспензии, по второму - сбор отработанных технических жидкостей. Нижняя часть представлена в виде герметичного механизированного соединения со сквозным отверстием 18, к которому подключаются необходимые патрубки подачи в зону обработки необходимых технических жидкостей для промывки и очистки контактных сферических поверхностей деталей шарнира. Система контроля качества изделия осуществляет контроль требований качества шарнира на податливость соединения деталей шарнира посредством подводимого приводом лазерного датчика 19 и контроль требований момента сил вращения детали палец подвижный посредством данных о потребляемой электроэнергии от приводов системы главных движений.

Станок работает следующим образом.

Предварительно собранный шарнир шаровой 7 устанавливают на стол станка 14. Далее соединяют шарнир с приводом собственного вращения 6 посредством муфты 12 и присоединяют систему оказания давления 13. После запускается управляющая программа по притирке, в которой согласуется работа системы главных движений в виде привода прецессии 4, привода нутации 5, привода собственного вращения 6 с системой оказания давления 13 и системой подачи и сбора технических жидкостей и абразивных суспензий. Обработка идет до тех пор, пока не будет достигнуто необходимое требование по моменту сил трения верчения детали палец подвижный в шарнире шаровом 7, рассчитываемое по следующей формуле:

где  - момент сил, создаваемый приводом собственного вращения 6;

- момент сил, создаваемый приводом собственного вращения 6;

- момент инерции всех звеньев, вращаемых приводом собственного вращения 6;

- момент инерции всех звеньев, вращаемых приводом собственного вращения 6;

- угловое ускорение, создаваемое приводом собственного вращения 6.

- угловое ускорение, создаваемое приводом собственного вращения 6.

Момент сил создаваемый двигателем определяется по следующей формуле:

где  - мощность, потребляемая приводом собственного вращения 6;

- мощность, потребляемая приводом собственного вращения 6;

- частота вращения привода собственного вращения 6.

- частота вращения привода собственного вращения 6.

По достижении требования по моменту сил трения верчения станок переходит в режим очистки шарнира, при этом через отверстие в соединении 18 подается очиститель, а подведенный второй патрубок 17 собирает отработанные технические жидкости. Далее при необходимости управляющая программа осуществляет контроль податливости соединения деталей шарнира. Для этого привод собственного вращения 6 перемещается посредством привода нутации 5 в соосное положение с приводом прецессии 4, а лазерный датчик 19 приводится в рабочее положение, затем привод наладки 3 перемещает вниз систему главных движений на величину свободного хода и сжатия подпружиненного основания поступательной пары 11. На основе полученных измерений момента трения и податливости соединения деталей шарнира управляющая программа дает заключение о годности изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для взаимной автоматизированной притирки деталей шарового шарнира | 2022 |

|

RU2797805C1 |

| Станок для взаимной автоматизированной притирки деталей шарового шарнира | 2022 |

|

RU2797804C1 |

| Станок для взаимной автоматизированной притирки деталей шарового шарнира | 2022 |

|

RU2797803C1 |

| Станок для взаимной автоматизированной притирки деталей шарового шарнира | 2022 |

|

RU2797801C1 |

| Мобильный станок для взаимной автоматизированной притирки деталей шарового шарнира | 2023 |

|

RU2811620C1 |

| СПОСОБ ОБРАБОТКИ БОЧКООБРАЗНОГО ПРОФИЛЯ ПОРШНЕВЫХ КОЛЕЦ | 1997 |

|

RU2134630C1 |

| Учебная модель "углы Эйлера | 1987 |

|

SU1449992A1 |

| Способ абразивной обработки радиусных кромок | 1988 |

|

SU1713782A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕНЗОРА ИНЕРЦИИ И КООРДИНАТ ЦЕНТРА МАСС ТЕЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2348020C1 |

| Устройство для притирки сферических поверхностей | 1986 |

|

SU1404283A1 |

Изобретение относится к станку для совместной автоматизированной притирки деталей в виде шаровых шарниров. Станок содержит станину со смонтированной на ней вертикальной колонной, систему главных движений, систему согласованного управления всеми органами станка, регулировочные звенья для обработки шаровых шарниров с различным расположением отверстий и стол. Стол выполнен с возможностью установки шарового шарнира, и на нем смонтированы лазерный датчик для измерения податливости соединения звеньев шарового шарнира и программно-управляемая система оказания давления в зоне притирки и система подачи и сбора технических жидкостей и абразивных суспензий. Система главных движений выполнена с возможностью перемещения по вертикальной колонне с помощью программно-управляемого привода наладки и состоит из программно-управляемых привода прецессии, привода нутации с компенсирующим звеном и привода собственного вращения с поступательной кинематической парой с подпружиненным основанием. В результате обеспечивается возможность реализации процесса совместной автоматизированной притирки деталей шарниров шаровых с различным расположением отверстия в крышке под подвижный палец. 3 ил.

Станок для совместной автоматизированной притирки деталей в виде шаровых шарниров, содержащий станину со смонтированной на ней вертикальной колонной, отличающийся тем, что он снабжен системой главных движений, системой согласованного управления всеми органами станка, регулировочными звеньями для обработки шаровых шарниров с различным расположением отверстий и столом, выполненным с возможностью установки шарового шарнира и на котором смонтированы лазерный датчик для измерения податливости соединения звеньев шарового шарнира, и программно-управляемая система оказания давления в зоне притирки, и система подачи и сбора технических жидкостей и абразивных суспензий, при этом система главных движений выполнена с возможностью перемещения по вертикальной колонне с помощью программно-управляемого привода наладки и состоит из программно-управляемых привода прецессии, привода нутации с компенсирующим звеном и привода собственного вращения с поступательной кинематической парой с подпружиненным основанием, которая выполнена с возможностью присоединения посредством муфты к шаровому шарниру.

| Станок для обработки сферических поверхностей | 1986 |

|

SU1324828A1 |

| Устройство для чистовой обработки плоскостей | 1990 |

|

SU1759610A1 |

| Устройство для абразивной обработки плоских поверхностей | 1987 |

|

SU1502280A1 |

| Устройство для обработки плоских поверхностей деталей | 1983 |

|

SU1166975A1 |

| US 4023311 A1, 17.05.1977. | |||

Авторы

Даты

2022-05-23—Публикация

2021-08-04—Подача