Изобретение относится к станкостроению и может быть использовано при создании станков для шлифования и полирования сферических поверхностей оптических деталей.

Цель изобретения - упрощение конструкции станка за счет автоматического .смещения силовой головки вдоль своей оси.

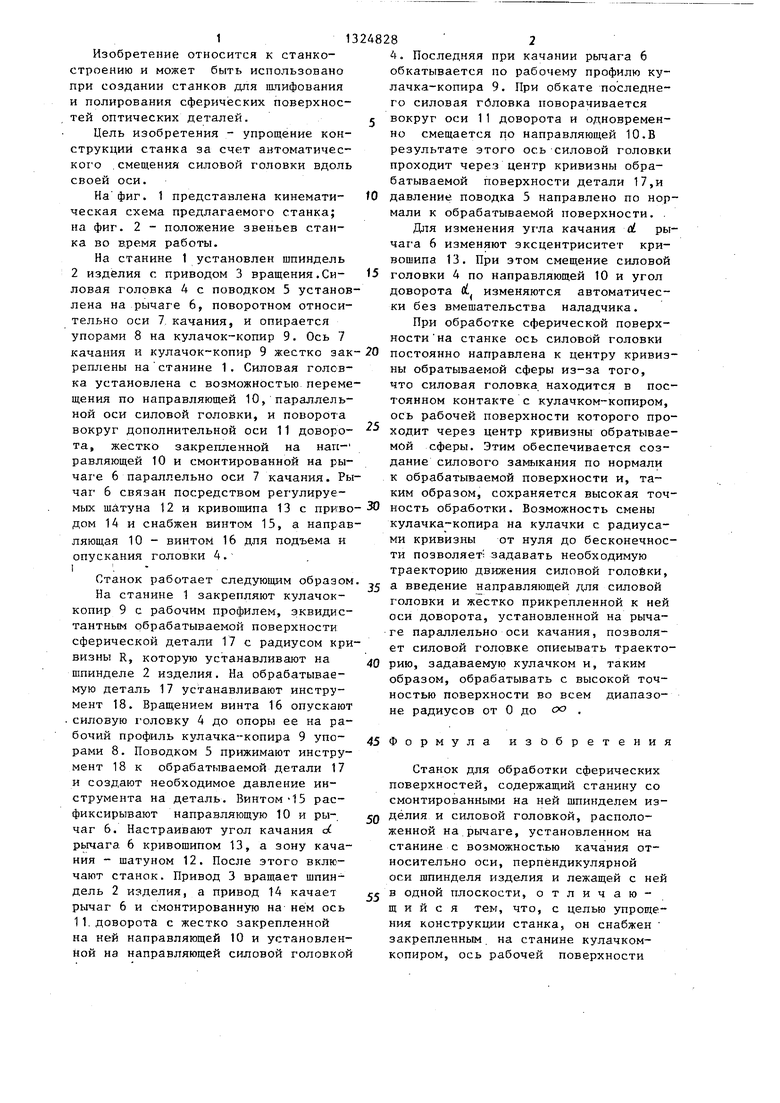

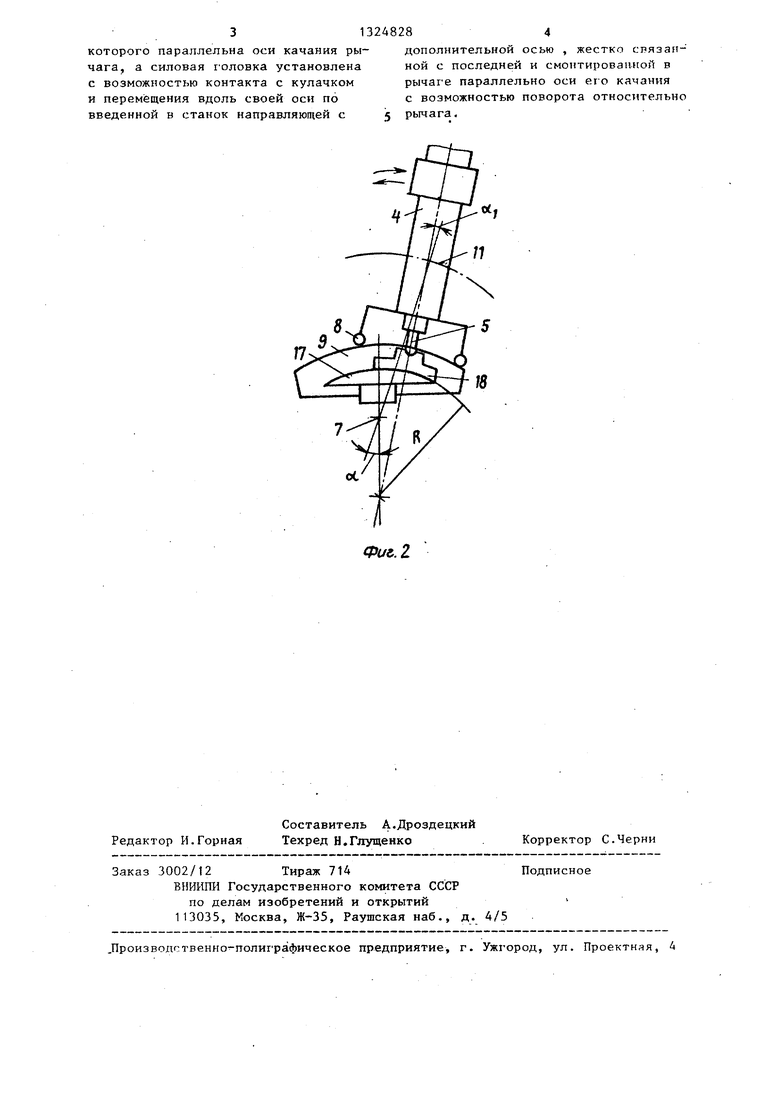

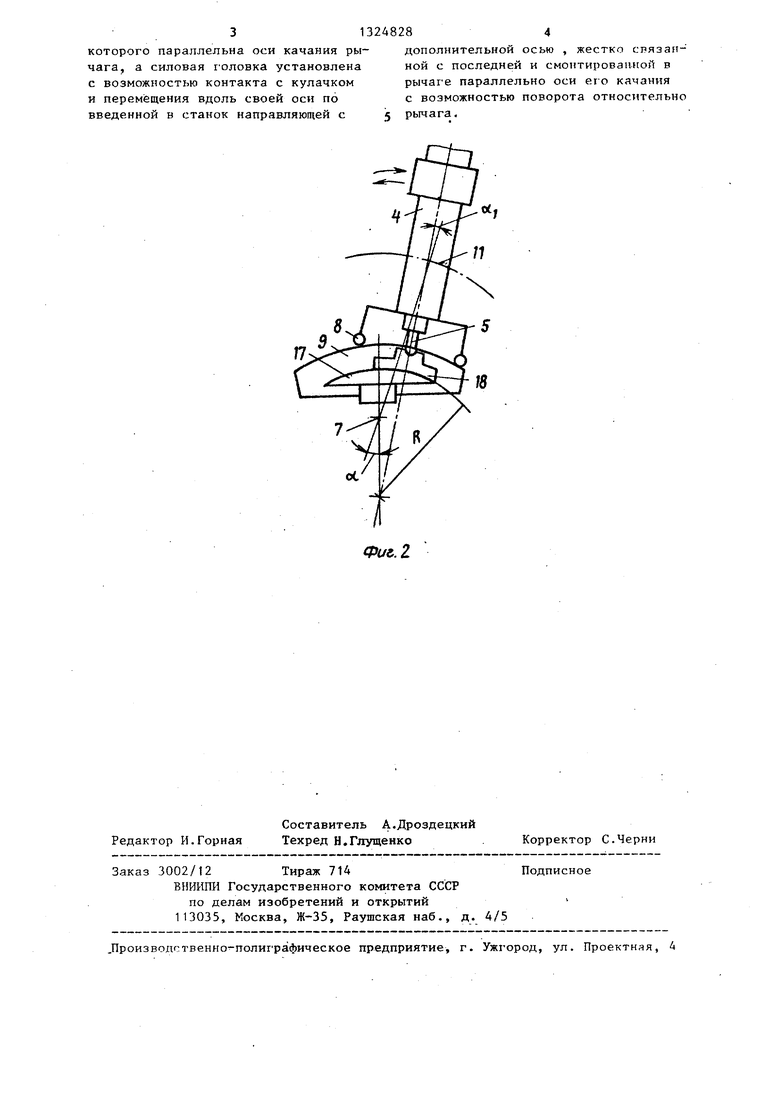

На фиг. 1 представлена кинематическая схема предлагаемого станка; на фиг. 2 - положение звеньев станка во в.ремя работы.

На станине 1 установлен шпиндель 2 изделия с приводом 3 вращения.Силовая головка 4 с поводком 5 установлена на рычаге 6, поворотном относительно оси 7. качания, и опирается упорами 8 на кулачок-копир 9. Ось 7 качания и кулачок-копир 9 жестко зак реплены на станине 1. Силовая головка установлена с возможностью перемещения по направляющей 10, параллельной оси силовой головки, и поворота вокруг дополнительной оси 11 доворо- та, жестко закрепленной на нап- равляющей 10 и смонтированной на рычаге 6 параллельно оси 7 качания. Рычаг 6 связан посредством регулируемых шатуна 12 и кривошипа 13 с приво дом 14 и снабжен винтом 15, а направляющая 10 - винтом 16 для подъема и опускания головки 4.

,

Станок работает следующим образом.

На станине 1 закрепляют кулачок- копир 9 с рабочим профилем, эквидис- тантньм обрабатываемой поверхности сферической детали 17 с радиусом кривизны R, которую устанавливают на шпинделе 2 изделия. На обрабатываемую деталь 17 устанавливают инструмент 18. Вращением винта 16 опускают силовую головку 4 до опоры ее на рабочий профиль кулачка-копира 9 упорами 8. Поводком 5 прижимают инструмент 18 к обрабатываемой детали 17 и создают необходимое давление инструмента на деталь. Винтом -15 рас- фиксирывают направляющую 10 и рычаг 6. Настраивают угол качания с рьгчага 6 кривошипом 13, а зону качания - шатуном 12. После этого вклк - чают станок. Привод 3 вращает шпиндель 2 изделия, а привод 14 качает рычаг 6 и смонтированную на нём ось 11. доворота с жестко закрепленной на ней направляющей 10 и установленной на направляющей силовой головкой

o

0 30

4, Последняя при качании рычага 6 обкатывается по рабочему профилю кулачка-копира 9. При обкате последнего силовая гбловка поворачивается вокруг оси 11 доворота и одновременно смещается по направляющей 10.В результате этого ось силовой головки проходит через центр кривизны обрабатываемой поверхности детали 17,и давление поводка 5 направлено по нормали к обрабатываемой поверхности. .

Для изменения угла качания d рычага 6 изменяют эксцентриситет кривошипа 13. При этом смещение силовой 5 головки 4 по направляющей 10 и угол

5

35

доворота sL изменяются автоматически без вмешательства наладчика.

При обработке сферической поверхности на станке ось силовой головки постоянно направлена к центру кривизны обратываемой сферы из-за того, что силовая головка, находится в постоянном контакте с кулачком-копиром, ось рабочей поверхности которого проходит через центр кривизны обратываемой сферы. Этим обеспечивается создание силового замыкания по нормали к обрабатываемой поверхности и, таким образом, сохраняется высокая точность обработки. Возможность смены кулачка-копира на кулачки с радиусами кривизны от нуля до бесконечности позволяет задавать необходимую траекторию движения силовой голобки, а введение направляющей для силовой головки и жестко прикрепленной к ней оси доворота, установленной на рычаге параллельно оси качания, позволяет силовой головке описывать траекто- 40 рию, задаваемую кулачком и, таким образом, обрабатывать с высокой точностью поверхности во всем диапазоне радиусов от О до сх ,

45 Формула изобретения

Станок для обработки сферических поверхностей, содержащий станину со смонтированными на ней шпинделем изделия и силовой головкой, расположенной на рычаге, установленном на станине с возможностью качания относительно оси, перпендикулярной оси шпинделя изделия и лежащей с ней в одной плоскости, отличающийся тег-, что, с целью упрощения конструкции станка, он снабжен закрепленным. на станине кулачком- копиром, ось рабочей поверхности

50

55

которого параллельна оси качания рычага, а силовая г оловка установлена с возможностью контакта с кулачком и перемещения вдоль своей оси по введенной в станок направляющей с

13248284

дополнительной осью , жестко сряэан- ной с последней и смонтированной в рычаге параллельно оси его качания с возможностью поворота относительно рычага.

Редактор И.Горная

Составитель А.Дроздецкий Техред Н.Глушенко

Заказ 3002/12 Тираж 71АПодписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиг рафическое предприятие, г. Ужгород, ул. Проектная, 4

Фий.2

Корректор С.Черни

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки сферических поверхностей | 1980 |

|

SU906673A1 |

| Станок для шлифования выпуклых асферических поверхностей оптических деталей алмазным инструментом | 1980 |

|

SU901027A1 |

| СТАНОК ДЛЯ ГИБКИ ИЗДЕЛИЙПРОКАТА | 1971 |

|

SU320326A1 |

| Станок для обработки оптических деталей | 1986 |

|

SU1340998A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВОГО ЖЕЛОБА | 1969 |

|

SU249232A1 |

| Станок для хонингования шлицевых отверстий | 1972 |

|

SU484974A1 |

| Зуборезный станок | 1981 |

|

SU986657A1 |

| Станок для обработки оптических деталей | 1983 |

|

SU1151430A2 |

| Станок для обработки криволинейных поверхностей тел вращения вращающимся режущим инструментом | 1973 |

|

SU1791102A1 |

| Ленточно-шлифовальный станок для обработки лопаток | 1978 |

|

SU732127A1 |

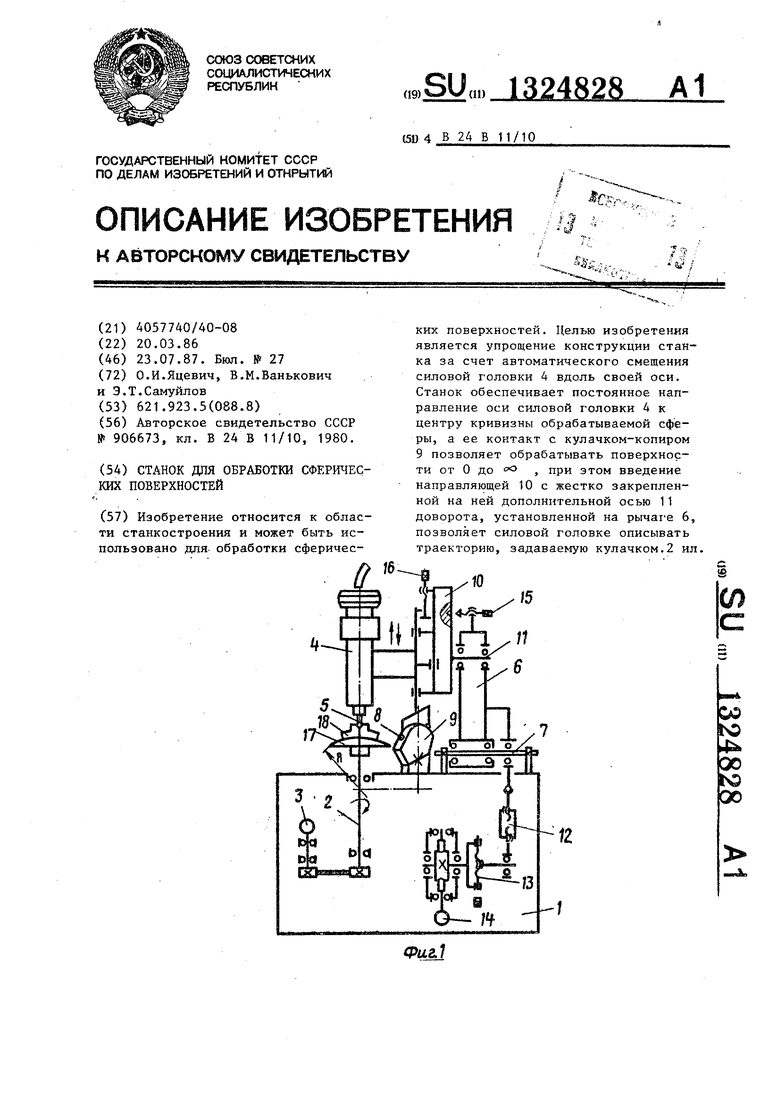

Изобретение относится к области станкостроения и может быть использовано для обработки сферических поверхностей. Целью изобретения является упрощение конструкции станка за счет автоматического смешения силовой головки 4 вдоль своей оси. Станок обеспечивает постоянное направление оси силовой головки 4 к центру кривизны обрабатываемой сферы, а ее контакт с кулачком-копиром 9 позволяет обрабатывать поверхности от О до , при этом введение направляющей 10 с жестко закрепленной на ней дополнительной осью 11 доворота, установленной на рычаге 6, позволяет силовой головке описывать траекторию, задаваемую кулачком.2 ил. 15 Фиг.1

| Станок для обработки сферических поверхностей | 1980 |

|

SU906673A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-07-23—Публикация

1986-03-20—Подача