Изобретение относится к области абразивной обработки и может быть использовано для взаимной автоматизированной притирки сферических поверхностей.

Известно устройство для притирки сферических поверхностей, содержащее станину и смонтированные на ней систему приводов главных движений, представленную в виде шпинделя с приводом и силовой головки с поводком, которая установлена на качающемся рычаге, и систему оказания давления, состоящую из упора и копира, которые корректируют положение силовой головки для притирки сферических поверхностей разных радиусов (патент SU 1324828 А1, опубл. 23.07.1987 г.).

Недостатком данного устройства является низкая производительность процесса притирки в силу невозможности автоматизации процесса взаимной притирки сферических поверхностей из-за отсутствия системы подачи-сбора технических сред, контрольно-измерительной системы и блока согласованного управления системами станка.

Наиболее близким по технической сущности к предлагаемому изобретению является выбранное в качестве прототипа устройство для абразивной обработки сферических поверхностей, содержащее станину и смонтированные на ней систему привода главного движения, представленного в виде электродвигателя, связанного со шпинделем инструмента через ременную передачу, водило, рычаг и поводок, систему оказания давления, выполненную в виде рычага с толкателем и центробежного механизма с грузом, и систему подачи технических сред в виде абразивной суспензии (патент SU 1092033 А, опубл. 15.05.1984 г.).

Недостатком данного устройства, в том числе технической проблемой, является низкая производительность процесса притирки в силу невозможности автоматизации процесса взаимной притирки сферических поверхностей, так как в нем отсутствуют независимые программно-управляемые приводы в составе системы приводов главных движений, контрольно-измерительная система и блок согласованного управления системами станка. Также недостатками этого устройства являются: нижнее расположение привода, что повышает риск попадания абразивной суспензии на функциональные поверхности деталей привода; зависимость максимально допустимого давления в зоне притирки от скорости притирки; наличие минимально допустимой скорости притирки, определяемой через необходимую величину подъемной центробежной силы груза и силы прижима притира; отсутствие устройства для сбора отработанной абразивной суспензии.

В основу заявленного изобретения был положен технический результат -повышение производительности процесса притирки за счет использования комплекса согласованных программно-управляемых систем в составе станка, позволяющих автоматизировать процесс взаимной притирки сферических поверхностей.

Технический результат достигается тем, что станок для взаимной автоматизированной притирки деталей шарового шарнира содержит станину со смонтированными на ней системой приводов главных движений и установочным столом, на котором закреплены система оказания давления и система подачи-сбора технических сред и который выполнен с возможностью установки шарового шарнира, состоящего из крышки, подпятника и шарового пальца, и имеет также контрольно-измерительную систему, представленную в виде закрепленного на установочном столе программно-управляемого привода с лазерным датчиком, выполненным с возможностью подведения к зоне притирки для измерения податливости соединения деталей шарового шарнира, блок согласованного управления системами станка и регулировочное звено, состоящее из закрепленного на станине червячного вала и закрепленного на установочном столе сектора червячного колеса и предназначенное для достижения вертикального положения оси отверстия в крышке под шаровой палец, при этом система приводов главных движений состоит из программно-управляемой пятиосевой роботизированной руки, которая обеспечивает притирочные движения прецессии и нутации и оказывает заданную вертикальную силу при измерении податливости соединения деталей шарового шарнира, и закрепленном на ее выходном звене программно-управляемого привода собственного вращения, который обеспечивает притирочное движение собственного вращения.

Таким образом, благодаря совокупности согласованных программно-управляемых систем станок позволяет автоматизировать процесс взаимной притирки сферических поверхностей, а регулировочное звено позволяет совершать притирку шаровых шарниров с наклонным расположением отверстия в крышке под шаровой палец.

Изобретение поясняется графическими изображениями.

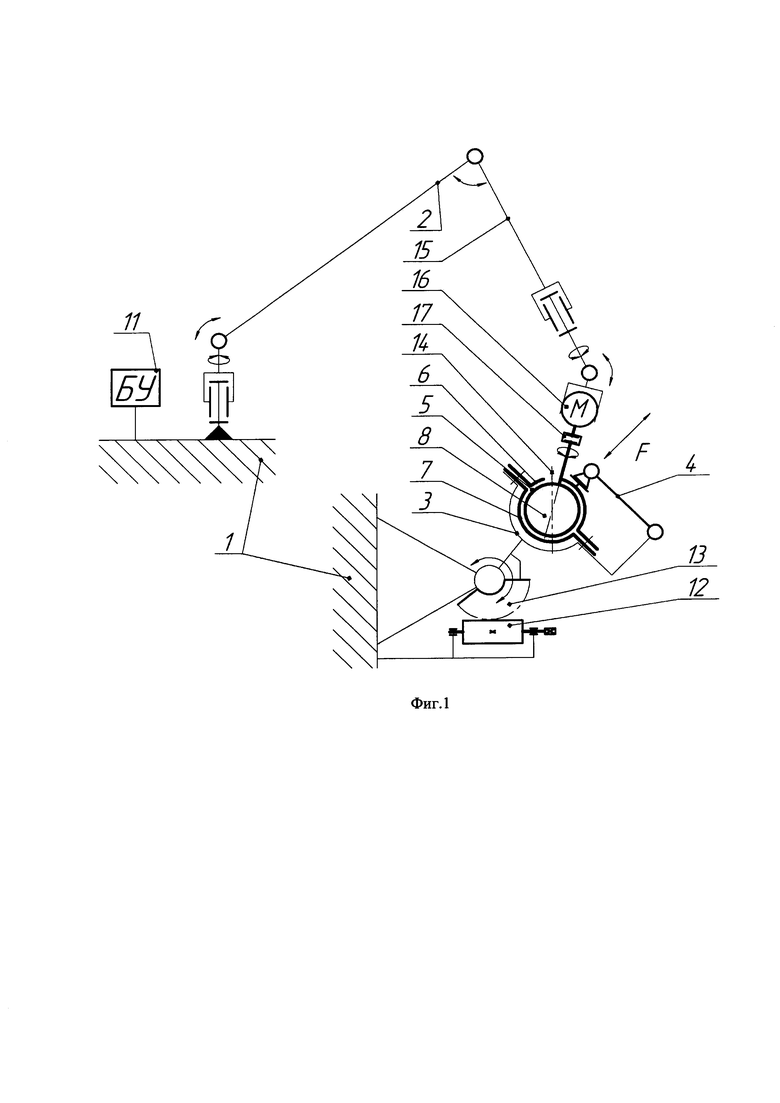

На фиг. 1 представлена кинематическая схема станка.

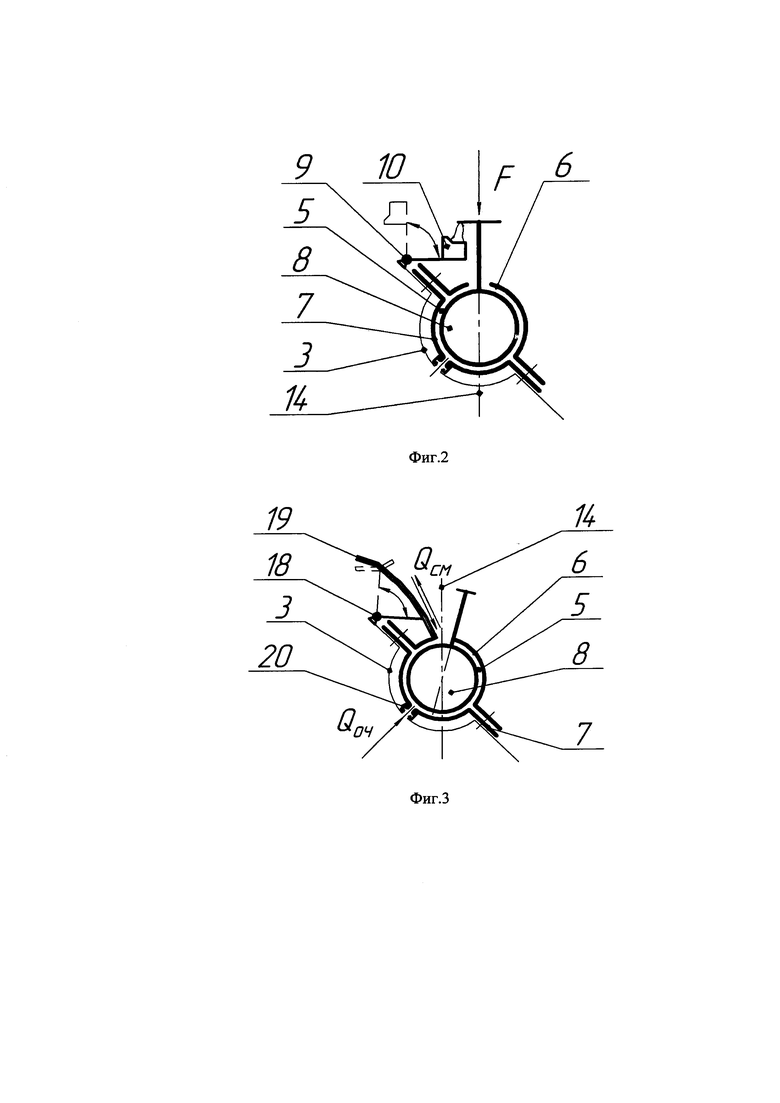

На фиг. 2 - установочный стол с шаровым шарниром и контрольно-измерительной системой.

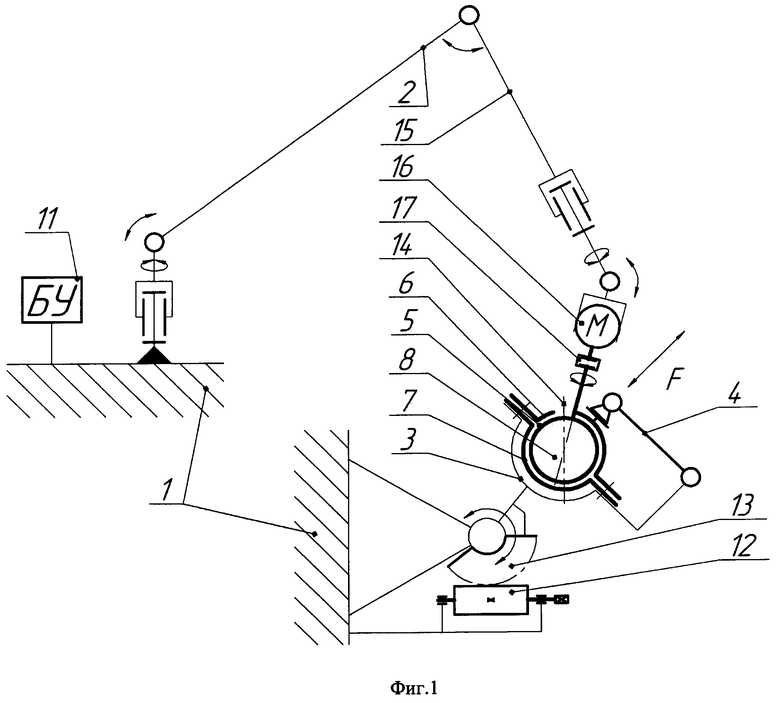

На фиг. 3 - установочный стол с шаровым шарниром и системой подачи-сбора технических сред.

Станок для взаимной автоматизированной притирки деталей шарового шарнира содержит станину 1 (фиг. 1), на которой смонтированы система 2 приводов главных движений и установочный стол 3. На установочном столе 3 закреплены система 4 оказания давления и система подачи-сбора технических сред. Установочный стол 3 выполнен с возможностью установки шарового шарнира 5, состоящего из крышки 6, подпятника 7 и шарового пальца 8. Также станок снабжен контрольно-измерительной системой (фиг. 2), которая представлена в виде закрепленного на установочном столе 3 программно-управляемого привода 9 с лазерным датчиком 10, выполненным с возможностью подведения к зоне притирки для измерения податливости соединения деталей шарового шарнира 5. Помимо этого, в станке имеются блок 11 согласованного управления системами станка и регулировочное звено, которое состоит из закрепленного на станине 1 червячного вала 12 и закрепленного на установочном столе 3 сектора червячного колеса 13. Регулировочное звено предназначено для достижения вертикального положения оси 14 отверстия в крышке 6 под шаровой палец 8. За реализацию движений притирки отвечает система 2 приводов главных движений, которая выполнена в виде программно-управляемой пятиосевой роботизированной руки 15, обеспечивающей притирочные движения прецессии и нутации и оказывающей заданную вертикальную силу при измерении податливости соединения деталей шарового шарнира 5, и закрепленном на ее выходном звене программно-управляемого привода 16 собственного вращения, который обеспечивает притирочное движение собственного вращения.

Привод 16 собственного вращения соединяется с шаровым пальцем 8 посредством муфты 17. Система подачи-сбора технических сред (фиг. 3) состоит из верхней и нижней части. Верхняя часть представлена в виде двух зеркально расположенных относительно плоскости симметрии станка и закрепленных на установочном столе 3 программно-управляемых приводов 18 с патрубками 19, первый из которых предназначен для подачи абразивной суспензии в зону притирки, а второй - для сбора отработанных технических сред. Нижняя часть представлена в виде подключенного к подпятнику 7 герметичного механизированного соединения 20 со сквозным отверстием, через которое осуществляется подача очистителя в зону притирки.

Станок работает следующим образом.

Предварительно собранный шаровой шарнир 5 устанавливают на установочный стол 3 станка. Посредством регулировочного звена, представленного в виде закрепленного на станине 1 червячного вала 12 и закрепленного на установочном столе 3 сектора червячного колеса 13, производят регулировку наклона установочного стола 3 до достижения вертикального положения оси 14 отверстия крышки 6 под шаровой палец 8. Такое положение оси 14 отверстия крышки 6 позволяет обеспечить равномерность распределения абразивной суспензии в зоне притирки. Далее соединяют шаровой палец 8 с приводом 16 собственного вращения посредством муфты 17 и присоединяют систему 4 оказания давления. Затем при помощи блока 11 согласованного управления системами станка запускают управляющую программу по притирке. Блоком 11 согласованного управления системами станка согласуется работа системы 2 приводов главных движений, представленной в виде программно-управляемой пятиосевой роботизированной руки 15, обеспечивающей притирочные движения прецессии и нутации, и закрепленном на ее выходном звене программно-управляемого привода 16 собственного вращения, обеспечивающего притирочное движение собственного вращения, с системой 4 оказания давления, системой подачи-сбора технических сред и контрольно-измерительной системой. На первом этапе отработки управляющей программы происходит подключение к подпятнику 7 системы подачи-сбора технических сред (фиг. 3) посредством герметичного механизированного соединения 20 со сквозным отверстием. Далее система подачи-сбора технических сред посредством подведенного первым программно-управляемым приводом 18 первого патрубка 19 осуществляет подачу абразивной суспензии в зону притирки. Затем система 4 оказания давления создает необходимое давление в зоне притирки. После, станок приступает непосредственно к самой притирке, которая идет до тех пор, пока не будет достигнуто необходимое требование по моменту силы трения, возникающего при вращении шарового пальца 8. Момент силы трения рассчитывается по следующей формуле:

где Мдв - момент сил, создаваемый приводом 16 собственного вращения;

Jвр - момент инерции всех звеньев, вращаемых приводом 16 собственного вращения;

ε - угловое ускорение, создаваемое приводом 16 собственного вращения.

Момент сил, создаваемый приводом, определяется по следующей формуле:

Где Рэл - мощность, потребляемая приводом 16 собственного вращения;

nэл - частота вращения привода 16 собственного вращения.

После достижения требования по моменту силы трения управляющая программа запускает режим очистки зоны притирки, при этом через герметичное механизированное соединение 20 со сквозным отверстием подается очиститель, а подведенный вторым программно-управляемым приводом 18 второй патрубок 19 собирает отработанные технические среды. Далее, при необходимости, управляющая программа переходит в режим измерения податливости соединения деталей шарового шарнира 5. Для этого, посредством пятиосевой роботизированной руки 15, шаровой палец 8 приводится в вертикальное положение. Лазерный датчик 10 (фиг. 2) приводится в рабочее положение программно-управляемым приводом 9. После, происходит измерение расстояния до фланцевой поверхности, жестко связанной с шаровым пальцем 8. Затем пятиосевая роботизированная рука 15 оказывает заданную конструкторской документацией вертикальную силу на шаровой палец 8 и происходит повторное измерение расстояния до фланцевой поверхности. На основе полученных измерений момента силы трения и податливости соединения деталей шарового шарнира 5 блок 11 согласованного управления системами станка выдает заключение о годности изделия.

Таким образом, заявленная совокупность существенных признаков, отраженная в формуле изобретения, обеспечивает получение заявленного технического результата -повышение производительности процесса притирки за счет использования комплекса согласованных программно-управляемых систем в составе станка, позволяющих автоматизировать процесс взаимной притирки сферических поверхностей.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении, при использовании заявленного технического решения, следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для взаимной автоматизированной притирки сферических поверхностей деталей шарового шарнира за счет использования комплекса согласованных программно-управляемых систем в составе станка;

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, по мнению заявителя, заявленный объект соответствует критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мобильный станок для взаимной автоматизированной притирки деталей шарового шарнира | 2023 |

|

RU2811620C1 |

| Станок для взаимной автоматизированной притирки деталей шарового шарнира | 2022 |

|

RU2797804C1 |

| Станок для взаимной автоматизированной притирки деталей шарового шарнира | 2022 |

|

RU2797805C1 |

| Станок для взаимной автоматизированной притирки деталей шарового шарнира | 2022 |

|

RU2797803C1 |

| Станок для совместной автоматизированной притирки деталей шарниров шаровых | 2021 |

|

RU2772527C1 |

| Роботизированное устройство для прошивки и обработки отверстий в изделии | 2023 |

|

RU2824368C1 |

| Устройство для установки детали на притирочном станке | 1990 |

|

SU1812051A1 |

| Устройство для притирки шаровых поверхностей | 1979 |

|

SU891358A1 |

| Установка для притирки сопрягаемых уплотнительных поверхностей диска и седла клапана обратного | 2019 |

|

RU2724232C1 |

| Устройство для притирки уплотнительных поверхностей | 1989 |

|

SU1683984A1 |

Изобретение относится к области абразивной обработки и может быть использовано для взаимной автоматизированной притирки сферических поверхностей. Станок содержит станину со смонтированными на ней системой приводов главных движений и установочным столом, на котором закреплены система оказания давления и система подачи-сбора технических сред и который выполнен с возможностью установки шарового шарнира, состоящего из крышки, подпятника и шарового пальца. Станок содержит контрольно-измерительную систему, представленную в виде закрепленного на установочном столе программно-управляемого привода с лазерным датчиком, блок согласованного управления системами станка и регулировочное звено, состоящее из закрепленного на станине червячного вала и закрепленного на установочном столе сектора червячного колеса. Система приводов главных движений состоит из программно-управляемой пятиосевой роботизированной руки и закрепленного на ее выходном звене программно-управляемого привода собственного вращения. Повышается производительность притирки за счет использования комплекса согласованных программно-управляемых систем в составе станка, позволяющих автоматизировать процесс взаимной притирки сферических поверхностей. 3 ил.

Станок для взаимной автоматизированной притирки деталей шарового шарнира, содержащий станину со смонтированными на ней системой приводов главных движений и установочным столом, на котором закреплены система оказания давления и система подачи-сбора технических сред и который выполнен с возможностью установки шарового шарнира, состоящего из крышки, подпятника и шарового пальца, отличающийся тем, что он снабжен контрольно-измерительной системой в виде закрепленного на установочном столе программно-управляемого привода с лазерным датчиком, выполненным с возможностью подведения к зоне притирки для измерения податливости соединения деталей шарового шарнира, блоком согласованного управления системами станка и регулировочным звеном, состоящим из закрепленного на станине червячного вала и закрепленного на установочном столе сектора червячного колеса и предназначенным для обеспечения вертикального положения оси отверстия в крышке под шаровой палец, при этом система приводов главных движений выполнена в виде программно-управляемой пятиосевой роботизированной руки, обеспечивающей притирочные движения прецессии и нутации и оказывающей заданную вертикальную силу при измерении податливости соединения деталей шарового шарнира, и закрепленного на ее выходном звене программно-управляемого привода собственного вращения, обеспечивающего притирочное движение собственного вращения.

| Устройство для абразивной обработки | 1983 |

|

SU1092033A1 |

| Устройство для притирки сферическихпОВЕРХНОСТЕй дЕТАлЕй | 1979 |

|

SU844237A1 |

| Устройство для притирки | 1972 |

|

SU441136A1 |

| US 4023311 A1, 17.05.1977. | |||

Авторы

Даты

2023-06-08—Публикация

2022-11-16—Подача