Изобретение относится к сварке и может быть применено для сварки изделий из легко окисляемых металлов.

Для сварки изделий из легко окисляемых металлов, таких как титан, магний и др., широко используют установки для дуговой сварки в защитном газе, содержащие сварочную камеру и сварочную горелку. Они позволяют достичь высокого уровня защиты нагретого металла от воздействия атмосферных газов (кислорода, водорода, азота и пр.).

Например, для ручной дуговой сварки в защитном газе используют установки типа ВУАС-1, УСБ-1, «Атмосфера» [Металлургия и технология сварки титана и его сплавов / Гуревич С.М., Замков B.Н., Блащук В.Е,. и др. - 2-е изд. - К.: Наук. думка. 1986. - С.78] и др.

Известна установка для дуговой сварки в защитном газе, содержащая камеру со смотровым окном, герметично связанный со стенками камеры эластичный кожух и загрузочный люк [Патент РФ № 2000905, МКИ В 23 К 9/16, 15.10.93].

Известна установка для дуговой сварки в защитном газе, содержащая сварочную камеру, загрузочный люк, эластичный скафандр, воротник которого имеет смотровое окно и герметично связан со стенками камеры, установленную в люке с возможностью перемещения откатную тележку с крышкой и с электроприводом [Патент РФ №2076028, МКИ В 23 К 9/16, 27.03.97].

Недостатком известных установок для дуговой сварки в защитном газе является ограниченность их технологических возможностей, низкая производительность и высокая себестоимость процесса сварки.

В качестве прототипа для предлагаемой установки выбрана установка для сварки в защитном газе УСБ-1, содержащая сварочную камеру, сварочную горелку, систему откачки, источник питания, систему напуска газов и эластичные перчатки, герметично закрепленные в гнездах сварочной камеры. Сварку изделий осуществляют следующим образом. Изделия помещают в сварочную камеру, с помощью системы откачки создают вакуум в сварочной камере, затем заполняют сварочную камеру защитным газом, например аргоном. Сварщик, находясь вне сварочной камеры, продевает руки в эластичные перчатки, герметично закрепленные в гнездах сварочной камеры и производит сварку изделий с помощью сварочной горелки [Металлургия и технология сварки титана и его сплавов / Гуревич С.М., Замков В.Н., Блащук В.Е. и др. - 2-е изд. - К.: Наук. думка, 1986. - С.78].

Недостатком прототипа является ограниченность технологических возможностей, низкая производительность и высокая себестоимость процесса сварки.

Задачей изобретения является расширение технологических возможностей установки для сварки в защитном газе, повышение производительности и снижение себестоимости процесса сварки за счет введения в ее состав устройства для термической обработки изделий, позволяющего проводить термическую обработку изделий с использованием той же защитной среды, что и для сварки.

Задача решается тем, что предлагаемая установка для дуговой сварки в защитном газе, содержащая сварочную камеру и сварочную горелку, в отличие от прототипа, содержит, по крайней мере, одно устройство для термической обработки изделий, выполненное в виде печи или теплоизолированной оболочки, рабочая область которого сообщается с объемом сварочной камеры или принадлежит ей.

Теплоизолированная оболочка может быть выполнена в виде камеры с двойными стенками, разделенными вакуумным промежутком.

Достижение технического результата объясняется следующим.

Как правило, после сварки проводят термическую обработку изделий для снятия сварочных остаточных напряжений, стабилизации структуры, придания требуемых механических свойств материалу изделия. Термическую обработку изделий из легко окисляемых металлов необходимо проводить в защитной среде во избежание их окисления. Как правило, термическую обработку изделий из легко окисляемых металлов проводят в среде вакуума или защитного газа. Таким образом, для сварки изделий из легко окисляемых металлов дополнительно требуется дорогостоящее вакуумное оборудование для термической обработки.

Предлагаемая установка позволяет, в отличие от прототипа, проводить не только сварку, но и термическую обработку изделий. Для обоих процессов используется единая защитная среда (защитный газ). При этом отпадает необходимость в дополнительном вакуумном оборудовании для термической обработки. Нет необходимости в охлаждении изделий после сварки и создании защитной среды в печи. Сокращается время между окончанием процесса сварки и началом термической обработки, благодаря этому повышается производительность и качество изделий.

Выполнение устройства для термической обработки изделий в виде теплоизолированной оболочки дополнительно позволяет сократить расход энергии на нагрев изделий, т.к. в этом случае для термической обработки используется энергия, накопленная изделием в процессе сварки. При этом теплоизолированная оболочка может быть выполнена в виде камеры с двойными стенками, разделенными вакуумным промежутком для обеспечения дополнительной теплоизоляции.

Сущность изобретения поясняется чертежами.

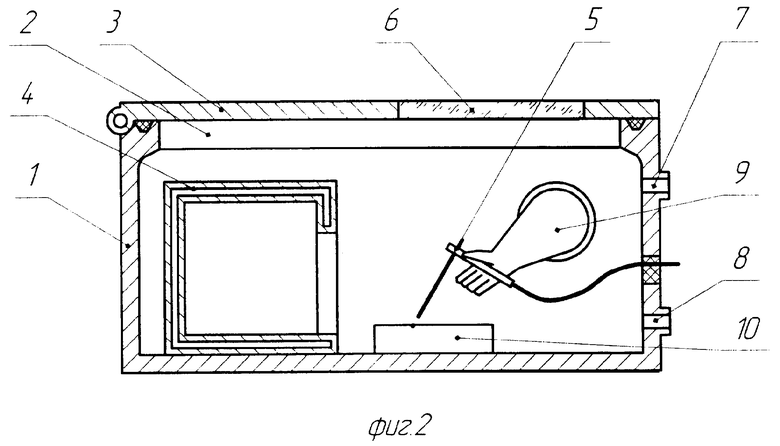

На фиг.1 показана конструктивная схема установки для дуговой сварки в защитном газе с устройством для термической обработки, выполненным в виде печи, рабочая область которой сообщается с объемом сварочной камеры.

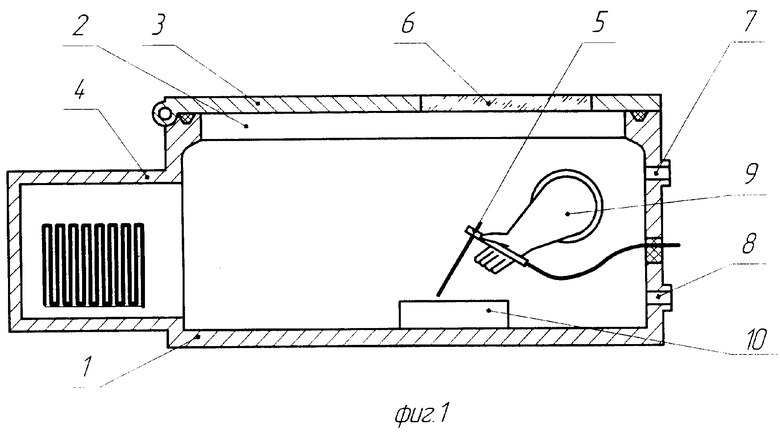

На фиг.2 показана конструктивная схема установки для дуговой сварки в защитном газе с устройством для термической обработки, выполненным в виде камеры с двойными стенками, разделенными вакуумным промежутком, рабочая область которой принадлежит объему сварочной камеры.

Установка для дуговой сварки в защитном газе содержит сварочную камеру 1, с загрузочным люком 2 и крышкой 3, устройство для термической обработки 4 и сварочную горелку 5. В крышке 3 имеется смотровое окно 6. В сварочной камере 1 имеется патрубок для подачи инертного газа 7, патрубок для откачки 8 и эластичные перчатки 9, герметично закрепленные в гнездах сварочной камеры 1.

Установка для дуговой сварки в защитном газе работает следующим образом.

Свариваемые изделия и, при необходимости, сварочные материалы помещают внутрь сварочной камеры 1 через загрузочный люк 2 и закрывают крышку 3. После этого производят откачку воздуха из сварочной камеры 1 через патрубок 8. В случае сварки в инертном газе камеру 1 заполняют защитным газом через патрубок 7.

Затем производят сварку изделий 10. Сварку производит сварщик с помощью эластичных перчаток 9 и сварочной горелки 5. После сварки сваренные изделия 10 подвергают термической обработке в устройстве для термической обработки 4. Изделия 10 для этого необходимо поместить в устройство для термической обработки 4.

Предлагаемая установка позволяет, в отличие от прототипа, проводить не только сварку, но и термическую обработку сваренных деталей в единой защитной среде. Это позволяет повысить производительность, уменьшить себестоимость процесса сварки изделий за счет отсутствия необходимости в дополнительном вакуумном оборудовании для термической обработки и повысить производительность процесса и качество сварных изделий за счет сокращения времени между окончанием процесса сварки и началом термической обработки. Сокращается расход энергии для нагрева изделия при термической обработке за счет использования тепловой энергии, накопленной изделием в процессе сварки, особенно при исполнении устройства для термической обработки в виде теплоизолированной оболочки. Кроме того, предлагаемая установка позволяет производить предварительный подогрев изделий перед сваркой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 1998 |

|

RU2138352C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 1998 |

|

RU2145913C1 |

| УСТАНОВКА ДЛЯ ИОННО-ПЛАЗМЕННОГО МОДИФИЦИРОВАНИЯ И НАНЕСЕНИЯ ПОКРЫТИЙ НА МОНОКОЛЕСА С ЛОПАТКАМИ | 2017 |

|

RU2661162C1 |

| Устройство для дуговой сварки в защитных газах | 1981 |

|

SU996134A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА | 2005 |

|

RU2300153C2 |

| Горелка для дуговой сварки в среде защитных газов | 1980 |

|

SU903020A1 |

| УСТАНОВКА ДЛЯ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2009 |

|

RU2425173C2 |

| Способ гибридной лазерно-дуговой сварки | 2017 |

|

RU2640105C1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ АВТОМАТИЗИРОВАННОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2009 |

|

RU2387523C1 |

| УСТАНОВКА ДЛЯ ИОННО-ЛУЧЕВОЙ И ПЛАЗМЕННОЙ ОБРАБОТКИ | 2011 |

|

RU2496913C2 |

Изобретение относится к области сварки, а именно к установкам для дуговой сварки и термической обработки изделий из легко окисляемых металлов в едином защитном газе. Установка содержит сварочную камеру, сварочную горелку и устройство для термической обработки. Устройство для термической обработки выполнено в виде печи или теплоизолированной оболочки, рабочий объем которой является объемом сварочной камеры. Теплоизолированная оболочка выполнена в виде камеры с двойными стенками, разделенными вакуумным промежутком. Это позволит расширить технологические возможности установки, повысить производительность и качество сварных соединений за счет осуществления процессов сварки и термической обработки, в том числе предварительной, в едином защитном газе, исключив необходимость в переносе легко окисляемых изделий с одной операции на другую. 1 з.п. ф-лы, 2 ил.

| ГУРЕВИЧ С.М | |||

| Металлургия и технология сварки титана и его сплавов | |||

| - Киев: Наукова думка, 1986, с.78 | |||

| КАМЕРА ДЛЯ СВАРКИ В ИНЕРТНОМ ГАЗЕ | 1995 |

|

RU2076028C1 |

| УСТРОЙСТВОДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ИТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВВ КОНТРОЛИРУЕМОЙ СРЕДЕ | 1971 |

|

SU427806A1 |

| Установка для лучевой обработки трубчатых изделий | 1987 |

|

SU1446809A1 |

| US 5165591 A, 24.11.1992 | |||

| СИМУЛЯЦИОННЫЙ КОМПЛЕКС ДЛЯ БЕЗПАСНОГО ОБУЧЕНИЯ МЕДИЦИНСКОГО ПЕРСОНАЛА В УСЛОВИЯХ ПАНДЕМИИ | 2020 |

|

RU2748960C1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2007-03-10—Публикация

2005-05-03—Подача