Изобретение относится к каталитической химии, в частности, к приготовлению катализаторов на основе бинарных окисных систем типа Me(1)nOmMe(2)p)Ot. для реакций, идущих по кислотно-основному механизму.

Обязательными их свойствами установлены следующие признаки:

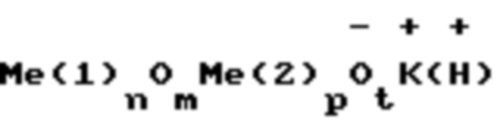

1. Me(1) имеет заряд 4+ и находится в тетраэдрическом кислородном окружении, а Ме(2) имеет заряд 3+ и также находится в тетраэдрическом кислородном окружении в позициях, изоморфных катиону Ме(1). В такой системе за счет образования отрицательного заряда на ионах кислорода создается ионная система, отрицательный заряд которой компенсируется введением щелочных, щелочноземельных катионов или протоном по типу:

Такая система имеет сильные кислотно-основные свойства и является катализатором кислотно-основного действия, ускоряющим реакции изомеризации, дегидратации, расщепления С-С связи, ароматизации. Me(1)-Si, Ge, Me(2)-Al,Fe,B,Be,Ga. Этому признаку не удовлетворяют бинарные окисные системы типа аморфных алюмосиликатов, алюмофосфатов.

2. Наличие каркасной трехмерной структуры тетраэдров, в объеме которой существует двухмерная или трехмерная система каналов молекулярных размеров, но не более 5,2-6,0 Å.

Этими двумя обязательными свойствами в принципе обладают все высококремнеземистые цеолиты типа MFI, независимо от способа их синтеза и методов последующей обработки и активации.

Сущностью изобретения являются способ создания таких систем, которые наряду с 1 и 2 признаками обладают двумя следующими обязательными свойствами:

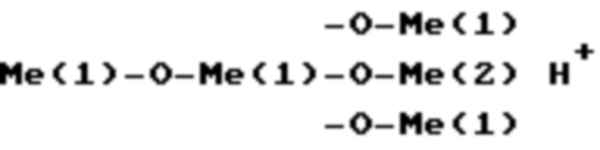

3. Наличие во второй координационной сфере Ме(1) не более одного катиона Ме(2), например:

при этом создаются сильные протонные центры.

Этому признаку не удовлетворяют аморфные алюмосиликаты, а также многие цеолиты MFI (торговые марки ВК, ЦВК, ЦВМ и ЦВН), которые во 2й координационной сфере атомов кремния кристаллической решетки содержат 2 или 3 катиона Al и поэтому имеют низкую каталитическую стабильность при эксплуатации в качестве катализаторов. При стабилизации в координационной сфере Ме(1) двух и более Ме(2) при гидротермальной активации катализатора происходит гидролиз Ме(1)-0-Ме(2) связей с образованием внекаркасных окислов Ме(2) со свойствами сильного апротонного центра, ведущего реакции коксообразования.

4. Отсутствие или пониженная концентрация катионов Ме(2) или их окисных некаркасных образований на внешней поверхности кристаллов MFI. Этот признак обеспечивает устойчивость катализаторов к процессам коксообразования за счет того, что каталитические реакции образования основных продуктов реакции протекают внутри каналов, а реакции образования предшественников кокса и продуктов уплотнения в каналах протекать не могут из-за геометрических ограничений и протекают на активных центрах внешней поверхности цеолитных кристаллов.

На наличие последних двух обязательных свойств сильно влияет способ синтеза исходного цеолитного порошка и последующие стадии его обработки и модификации при приготовлении конечного катализатора. Так, например, наличие во второй координационной сфере атомов кремния более одного катиона изоморфно-замещающего элемента зависит преимущественно от двух причин. Во-первых, от того, в присутствии какого органического темплата (или же в его отсутствии) ведут синтез цеолитного порошка, а во вторых, от того, каким способом и в каких условиях проводят удаление этого темплата и последующие термические обработки.

Аналогом предлагаемого изобретения по технической сущности является способ приготовления цеолитных катализаторов кислотно-основного действия на основе высококремнеземистых цеолитов MFI (ВК-цеолит, пентасил) [Aлександрова И.Л., Кастерин В.Н., 3аманова Л.П., Куприянов В.A., Хаджиев C.Н. Получение и свойства катализаторов на основе ВК-цеолитов в реакциях селективного превращения н-парафинов в керосиновых фракциях. III Всесоюзная конференция "Применение цеолитов в катализе". - М.: Наука, 1985, С. 157]. Согласно данному способу для приготовления катализаторов используют следующую последовательность стадий (аналог):

- синтез цеолитного порошка проводят из метасиликата натрия и солей алюминия в присутствии органического компонента (бромид тетрабутиламмония или моноэтаноламин) или его отсутствии, при температуре 145-155°C, в течение от 3 до 6 суток;

- промывка синтезированного порошка до нейтральной рН;

- сушка порошка при температуре от 100 до 250°C;

- удаление органического соединения путем его отжига при температуре 530-600°C в течение от 5 до 10 ч;

- ионный обмен раствором аммиачного буфера для перевода цеолита в активную форму при температуре от 25 до 90°C в течение от 2 до 20 ч;

- промывка порошка до нейтральной рН;

- сушка порошка при температуре от 100 до 250°C;

- прокаливание порошка при температуре от 480 до 550°C в течение от 4 до 10 ч;

- 2й ионный обмен буферным аммиачным раствором в присутствии или отсутствии солей Ве с последующей промывкой, сушкой и прокаливанием при тех же условиях.

Использование такой последовательности стадий приводит к получению катализаторов, обладающих первыми двумя из описанных выше свойств, но не обладающих двумя последними свойствами.

Во многих случаях с целью обеспечения стабильности каталитического действия используют те или иные способы деалюминирования цеолитов. Эта стадия применяется перед стадией формования. Способы включают в себя гидротермальную обработку водяным паром [US 3293192, C01B 33/28, 20.12.1966], деалюминирование парами [N.K.Beyer and J.Belenjkaya. A New Method for the Dealumination of Fanjasite-type zeolites / Catalysis by Zeolites. ed B.Emelik et. al. Elsevier, Amsterdam, 1980, P. 203], обработку минеральными кислотами [ J.Dwyer и et. Study of the Surface Composition of zeolites by Fast Atom Bombardment Mass.Spectrometry // J. Phys. Chem. 86 (1982) P. 4574], комбинированные обработки водяным паром и щелочью [G.T.Kerr. The Intracrystalline Rearrangement of Constitutive water in Hydrogen Zeolite Y. J. Phys.Chem. 71 (1967) P. 2155], водяным паром и растворами солей [D.W.Breck and G.W.Skeels. Zeolite Chemistry J. The Role of Aluminium in the Thermal Treatment of Ammonium Exchanged Zeolite Y. // Proc. VI Interh. Congr. on Catal., London, 1976, 2, p. 645], деалюминирование ЭДТА (этилендиаминтетрауксусной кислотой) [US 3493519, C01B 33/28, 03.02.1970]. К сожалению, во всех перечисленных случаях получают более устойчивые к отравлению коксом цеолиты, но со значительно ухудшенной, по сравнению с исходными образцами, селективностью действия.

C точки зрения вероятности обеспечения сформулированного нами принципа наличия во второй координационной сфере атомов кремния не более 1 катиона изоморфно-замещающего элемента методы синтеза цеолитных порошков MFI располагаются в следующий ряд по мере нарастания доли такой структуры: синтез без органики → синтез с аминами → синтез со спиртами → синтез с четвертичными органическими основаниями и их солями. Однако ни в одном случае из указанных практически не достигается полного отсутствия структур, содержащих во второй координационной сфере атомов кремния 2 или 3 катиона изоморфно-замещающего элемента.

При прокаливании цеолитных порошков с целью удаления из них органических соединений происходит частичный выход из каркаса атомов изоморфно-замещающего элемента с переходом в катионные позиции. При этом создаются сильные льюисовские центры, которые являются центрами интенсивного коксообразования; в результате снижается стабильность каталитического действия (т.е. нарушается 4й признак).

Чем меньше активных центров любого типа находится на внешней поверхности цеолитных кристаллов и чем меньшей удельной активностью они обладают, тем выше стабильность каталитического действия конечного катализатора. Если на внешней поверхности в качестве катионов, компенсирующих заряд каркаса, находятся катионы, имеющие четный заряд (+2 или +4), то центры, образованные ими, обладают высокой активностью в процессе коксообразования. Если же эти катионы имеют нечетный заряд, то центры, образованные ими, обладают очень низкой удельной активностью в процессе коксообразования.

Любая термическая и термопаровая обработка цеолита приводит к тем большему деалюминированию цеолитного каркаса и тем большему уменьшению активности катализатора, чем жестче условия обработки (выше температура и дольше время).

Наиболее близким к предлагаемому изобретению по технической сущности является способ приготовления катализаторов для реакций, идущих по кислотно-основному механизму [RU 2070829, B01J 29/46, 27.12.1996]. Сущность данного способа заключается в создании следующей последовательности стадий синтеза, обработки и модификации цеолитного порошка, которая позволяет получить образцы, обладающие всеми 4 обязательными признаками, перечисленными выше, без применения дефицитных и дорогостоящих четвертичных аммонийных оснований, как в аналоге, но с применением дешевых органических добавок, например спиртов:

- синтез цеолитного порошка проводится из алюмокремнегеля, силикагеля, смеси силикагелей различного состава или метасиликата натрия, в присутствии или отсутствии затравки, в присутствии или отсутствии органических добавок, в присутствии одного или нескольких изоморфно-замещающих элементов (таких, как Al, Fe, Ga, B),

- промывка синтезированного порошка до нейтральной рН;

- удаление органического соединения (спирта) и одновременный ионный обмен путем обработки раствором минеральной кислоты с концентрацией в интервале 1-13 мас.% при температуре 80-100°C;

- промывка цеолитного порошка до рН не более 5;

- дополнительная обработка цеолита растворами солей поливалентных катионов, имеющих заряд +3, таких как Fe, Al, Cr или редкоземельных при их концентрации 1-6 г/л, с образованием в процессе обработки комплексов солей типа гидро-, или гидроксо-комплексов с хелатирующими агентами, такими как сульфосалициловая кислота, нафталинсульфокислота, циклогександикарбоновая кислота или ортофталевая кислота, при температуре 70-100°C;

- промывка цеолита до нейтрального рН;

- сушка цеолитного порошка при температуре не выше 110°C;

- грануляция полученного цеолитного порошка с гидроокисью алюминия в качестве связующего;

- сушка гранул при температуре не выше 110°C;

- в качестве завершающей термообработки используют термопаровую обработку при температуре не выше 520°C.

Недостатком известного способа является получение катализатора, который имеет невысокую стабильность в реакциях, идущих по кислотно-основному механизму.

Изобретение решает задачу разработки способа приготовления эффективного катализатора для реакций, идущих по кислотно-основному механизму.

Задача решается предлагаемым способом приготовления катализатора для реакций, идущих по кислотно-основному механизму, на основе высококремнеземного цеолита типа MFI, который включает гидротермальный синтез цеолитного порошка из алюмокремнегеля, силикагеля, смеси силикагелей различного состава или метасиликата натрия в присутствии или отсутствии органического компонента, в присутствии затравки при нагревании, включающий удаление органического компонента и проведение кислотного ионного обмена раствором азотной кислоты, проведение селективного ионного обмена растворами солей катионов редкоземельных элементов, имеющих заряд +3, при их концентрации 2-6 г/л в присутствии хелатирующих агентов с последующей отмывкой, грануляцию, сушку, термопаровую обработку цеолита, после достижения при гидротермальном синтезе 100 % кристалличности синтезируемого порошка цеолита MFI, проводят дальнейший синтез в течение 4-6 ч в тех же самых условиях без замены маточного раствора, полученный в результате синтеза цеолит дополнительно обрабатывают растворами солей редкоземельных элементов при их концентрации 2-6 г/л при температуре 70-100°С без использования хелатирующих агентов.

Отличием предлагаемого способа является применение следующих измененных и дополнительных стадий приготовления:

- Дополнительный синтез в течение 4-6 ч в тех же самых условиях в оставшемся маточном растворе, обедненном атомами изоморфно-замещающих элементов, после достижения 100% кристалличности синтезируемого порошка цеолита MFI, который проводят с целью наращивания внешних слоев цеолитных кристаллов MFI, содержащих в своем составе пониженное по сравнению с объемом кристаллов содержание атомов Al. При этом размер кристаллов цеолита MFI возрастает за счет наращивания той же самой структуры без появления каких-либо дефектов.

- Обработка цеолитов растворами солей поливалентных катионов при температуре 70-100°C при рН суспензии 1-3 в отсутствии хелатирующих агентов. Поливалентные катионы подбирают такие, которые в водном растворе образуют вокруг себя сольватную оболочку, препятствующую проникновению катионов в объем цеолитных кристаллов. В результате ионный обмен на поливалентные катионы происходит только в монослое на внешней поверхности кристаллов цеолита типа MFI. Это подтверждают данными исследования катализаторов с помощью метода РФЭС, проведенными на ультравысоковакуумном электронном спектрометре VG ESCA-3. Методика эксперимента дает возможность определить молярное отношение Si/элементу на поверхности исследуемых образцов (толщина исследуемого слоя 3-5 Å). Исследования с использованием аргоновой пушки для бомбардировки образцов с целью травления их поверхности и определения концентрации элементов по глубине кристаллов показывают, что РЗЭ, Al, Fe и Cr, вводимые ионным обменом, полностью отсутствуют в катализаторах уже на глубине в 10 Å.

В результате применения предложенной последовательности стадий получают катализаторы, в которых:

a) во 2й координационной сфере атомов кремния кристаллической решетки цеолита находится не более 1 катиона изоморфно-замещающего элемента, что подтверждается данными ЯМР;

б) на внешней поверхности цеолитных кристаллов практически отсутствуют катионы изоморфно-замещающих элементов или их окисные (но не фазовые) образования, что подтверждается методом РФЭС.

Такие катализаторы обладают высокой активностью, селективностью и стабильностью каталитического действия.

В качестве модельной реакции, в которой оценивают каталитическую стабильность (устойчивость к закоксованию), а также селективность полученного катализатора, выбрана реакция превращения метанола в углеводороды (процесс, в котором в качестве последовательно-параллельных реакций присутствуют очень многие реакции кислотно-основного типа). Условия реакции: проточный реактор, температура 370-420°C, давление атмосферное, массовая скорость подачи метанола 1+0,1 ч-1.

Длительность межрегенерационного периода (каталитическую стабильность) характеризуют временем работы катализатора от начала пуска реакционной смеси до снижения степени превращения метанола со 100 до 98,5% ( o).

o).

Пример 1 (прототип).

Реакционную смесь для синтеза цеолитного порошка готовят смешением в 171 мл воды тонкодисперсных 0,88 г затравки цеолита, 24,05 г силикагеля марки ШСК-Г (91,6 SiO2, 0,33 Al2O3) и 5,44 г силикагеля марки ШСМ-Г (72,7% SiO2, 6,69% Al2O3) с последовательным добавлением при перемешивании 8,4 мл 11,5 М раствора едкого натра и 11 мл бутилового спирта. Смесь выдерживают при 175-180°C в течение 5-6 ч. К 30 г цеолита, взятого после синтеза и отмытого, добавляют 90 г 6%-го раствора HNO3 (что соответствует соотношению жидкость/твердое Ж:Т=3), нагревают до 95°C и выдерживают при перемешивании 1,5 ч. Затем массу отфильтровывают, промывают дистиллированной водой до рН=4-5. Для проведения структурно-селективного ионного обмена берут раствор азотнокислого лантана с концентрацией 1,5 г/л, в который добавлен 1 г сульфосалициловой кислоты, а перемешивание при температуре 90°C ведут в течение 3 ч. Образец отфильтровывают, промывают дистиллированной водой до нейтральной рН и высушивают при температуре 110°C. В качестве связующего используют гидроокись алюминия в количестве 20% от массы готового катализатора (в пересчете на Al2O3). Цеолит гранулируют со связующим, высушивают и подвергают термопаровой обработке при температуре 520°C в течение 1 ч (весовая скорость подачи воды 1,0 ч-1). Каталитические и физико-химические характеристики полученного катализатора приведены в таблице.

Пример 2.

Процесс, аналогичный примеру 1, отличается тем, что смесь выдерживают при 175-180°C в течение 6 ч, при этом цеолит достигает 100% степени кристалличности. Затем, не меняя маточного раствора, синтез продолжают еще 4-6 ч. Для проведения структурно-селективного ионного обмена берут раствор азотнокислого лантана в том же количестве и с той же концентрацией, но в отсутствие хелатирующего агента, а перемешивание при температуре 90°C ведут в течение 4 ч.

Пример 3.

Процесс, аналогичный примеру 2, отличающийся тем, что реакционную смесь для синтеза цеолитного порошка готовят смешением в 158 мл воды тонкодисперсных 0,98 г затравки цеолита и 31,63 г порошка силикагеля марки ШСК-Г, содержащего 91,6% SiO2 и 0,33 Al2O3, с последовательным добавлением при перемешивании следующих растворов: 7,6 мл 0,5 М алюмината натрия, 5,1 мл 0,28 М хлорида железа, 15,5 мл 0,2 М борной кислоты, 8,8 мл 11,7 М едкого натра и 12,3 мл бутилового спирта. Смесь выдерживают при 175-180°C в течение 6-7 ч.

В примерах 4-8 варьируют температуру и время обработок цеолитного порошка, а также концентрации используемых реагентов. Все результаты представлены в таблице.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ РЕАКЦИЙ, ИДУЩИХ ПО КИСЛОТНО-ОСНОВНОМУ МЕХАНИЗМУ | 2021 |

|

RU2773703C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ РЕАКЦИЙ, ИДУЩИХ ПО КИСЛОТНО-ОСНОВНОМУ МЕХАНИЗМУ | 2021 |

|

RU2773702C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ МОТОРНЫХ ТОПЛИВ | 1993 |

|

RU2082748C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2020 |

|

RU2737897C1 |

| КАТАЛИЗАТОР ДЛЯ АЛКИЛИРОВАНИЯ БЕНЗОЛА ПРОПИЛЕНОМ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2097129C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА | 2000 |

|

RU2174952C1 |

| КАТАЛИЗАТОР ДЛЯ ПРОЦЕССА УДАЛЕНИЯ ОКСИДОВ АЗОТА ИЗ ОТХОДЯЩИХ ГАЗОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1994 |

|

RU2072897C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА БЕТА | 2002 |

|

RU2214965C1 |

| Способ приготовления медьсодержащих цеолитов и их применение | 2020 |

|

RU2736265C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА MEL | 2018 |

|

RU2712549C1 |

Описан способ приготовления катализатора для реакций, идущих по кислотно-основному механизму, на основе высококремнеземного цеолита типа MFI, включающий гидротермальный синтез цеолитного порошка из силикагеля или смеси силикагелей различного состава в присутствии бутилового спирта, в присутствии затравки цеолита MFI с высокой степенью кристалличности при нагревании, включающий удаление бутилового спирта и проведение кислотного ионного обмена раствором азотной кислоты, проведение селективного ионного обмена раствором азотнокислого лантана при концентрации 2-6 г/л в присутствии сульфосалициловой кислоты в качестве хелатирующего агента с последующей отмывкой, грануляцию, сушку и термопаровую обработку цеолита, отличающийся тем, что после достижения при гидротермальном синтезе 100 % кристалличности синтезируемого порошка цеолита MFI, проводят дальнейший синтез в течение 4-6 ч в тех же самых условиях без замены маточного раствора, полученный в результате синтеза цеолит дополнительно обрабатывают раствором азотнокислого лантана при концентрации 2-6 г/л при температуре 70-100°С без использования хелатирующих агентов. Технический результат: катализаторы, приготовленные описанным способом, обладают высокой активностью, селективностью и стабильностью каталитического действия. 8 пр., 1 табл.

Способ приготовления катализатора для реакций, идущих по кислотно-основному механизму, на основе высококремнеземного цеолита типа MFI, включающий гидротермальный синтез цеолитного порошка из силикагеля или смеси силикагелей различного состава в присутствии бутилового спирта, в присутствии затравки цеолита MFI с высокой степенью кристалличности при нагревании, включающий удаление бутилового спирта и проведение кислотного ионного обмена раствором азотной кислоты, проведение селективного ионного обмена раствором азотнокислого лантана при концентрации 2-6 г/л в присутствии сульфосалициловой кислоты в качестве хелатирующего агента с последующей отмывкой, грануляцию, сушку и термопаровую обработку цеолита, отличающийся тем, что после достижения при гидротермальном синтезе 100 % кристалличности синтезируемого порошка цеолита MFI проводят дальнейший синтез в течение 4-6 ч в тех же самых условиях без замены маточного раствора, полученный в результате синтеза цеолит дополнительно обрабатывают раствором азотнокислого лантана при концентрации 2-6 г/л при температуре 70-100°С без использования хелатирующих агентов.

| RU 2070829 C1, 27.12.1996 | |||

| Бочкарев В.В | |||

| Оптимизация технологических процессов органического синтеза: учебное пособие/ В.В | |||

| Бочкарев | |||

| - Томск: Изд-во Томского политехнического университета, 2010 | |||

| Способ укрепления под покрышкой пневматической шины предохранительного слоя или манжеты | 1917 |

|

SU185A1 |

| Способ приготовления катализатора на основе высококремнеземного цеолита | 1984 |

|

SU1370859A1 |

| CN 103055930 A, 24.04.2013 | |||

| US 3293192 A, 20.12.1966 | |||

| US 3493519 A, 03.02.1970 | |||

| КАТАЛИЗАТОР (ВАРИАНТЫ), СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ АЦЕТАЛЬДЕГИДА | 2015 |

|

RU2600452C1 |

Авторы

Даты

2022-06-07—Публикация

2021-07-14—Подача