Изобретение относится к теплоэнергетике, в частности к определению остаточного ресурса теплового ограждения (футеровки) сталеразливочных ковшей.

Известен способ определения остаточного ресурса тепломеханического оборудования ядерных энергетических установок, в котором определяют износ и старение сосудов давления на основе составления математической модели "нагрузка - несущая способность", где в качестве нагрузки принято внутреннее давление, а в качестве несущей способности - толщина стенок сосудов давления [Патент 2126955 РФ, МПК G01D21/00. Способ определения остаточного ресурса тепломеханического оборудования ядерных энергетических установок].

Недостатком этого способа является отсутствие в используемой математической модели влияния температурных напряжений, возникающих в стенках.

Наиболее близким техническим решением, выбранным в качестве прототипа является способ определения остаточного ресурса тепловых ограждений высокотемпературных агрегатов, в котором остаточный ресурс определяют критериями надежности по прочности, как для сжатия, так и для расширения [Патент 2724135 РФ, МПК G01N25/72. Способ определения остаточного ресурса тепловых ограждений высокотемпературных агрегатов].

Недостатком этого способа при определении остаточного ресурса является учёт влияния только одного условия эксплуатации - температурных напряжений в футеровке при разогреве или охлаждении.

Технический результат (практическая значимость) предлагаемого изобретения - получение данных об остаточном ресурсе теплового ограждения сталеразливочных ковшей на основе комплексной оценки условий их эксплуатации, позволяющей учесть основные величины, определяющие срок службы футеровки.

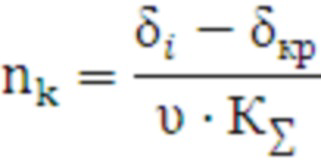

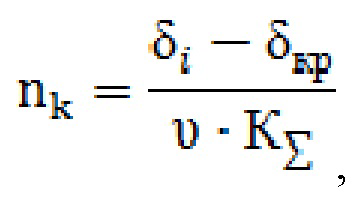

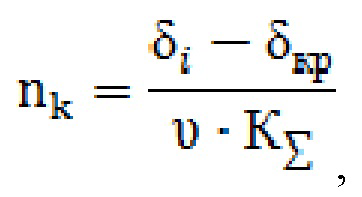

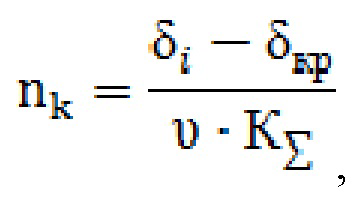

Это достигается тем, что в способе оценки остаточного ресурса теплового ограждения сталеразливочного ковша, значение остаточного ресурса определяют на основе определения значения количества плавок (nk), учитывающего толщину футеровки в начале i-го цикла (δi), минимально допускаемую толщину футеровки (δкр), среднюю скорость снижения толщины футеровки высокотемпературного агрегата (υ), определяющих срок службы футеровки сталеразливочного ковша, причём количество плавок (nk), определяют по формуле, включающей общий корректирующий коэффициент условий эксплуатации:

где nk - количество плавок;

δi - толщина футеровки в начале i-го цикла, мм;

δкр - минимально допускаемая (критическая) толщина футеровки, мм;

υ - средняя скорость снижения толщины футеровки высокотемператур- ного агрегата, мм/плавку;

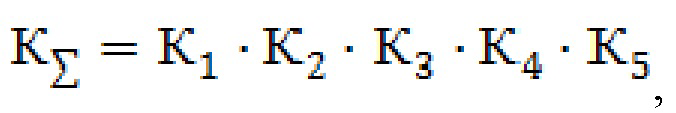

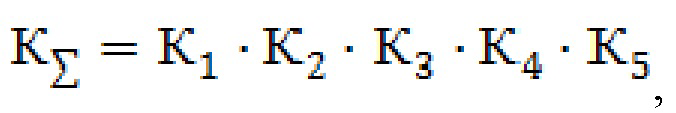

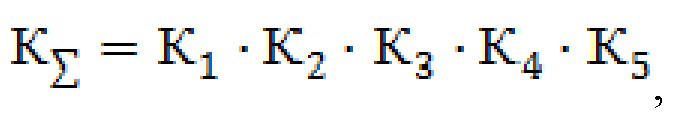

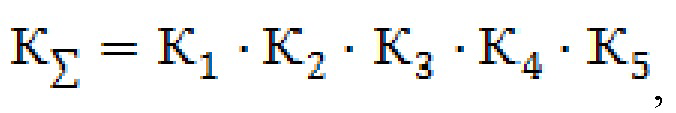

КΣ - общий корректирующий коэффициент условий эксплуатации, находят по выражению:

где К1 - корректирующий коэффициент для учёта температурных напряжений, возникающих в футеровке при разогреве и охлаждении;

К2 - корректирующий коэффициент для учёта кислотности (основности) шлака;

К3 - корректирующий коэффициент для учёта температуры подогрева футеровки;

К4 - корректирующий коэффициент для учёта температуры расплава;

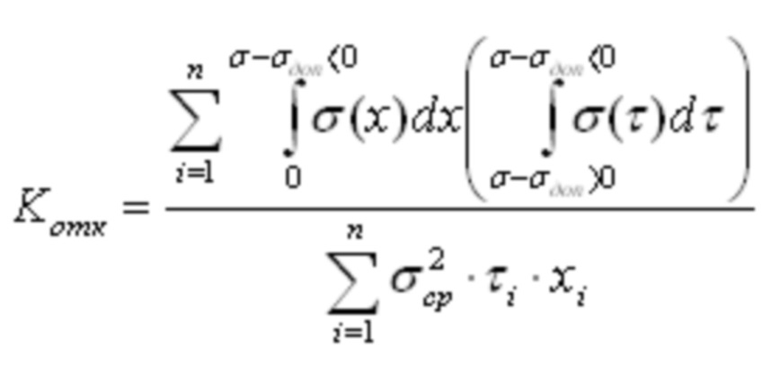

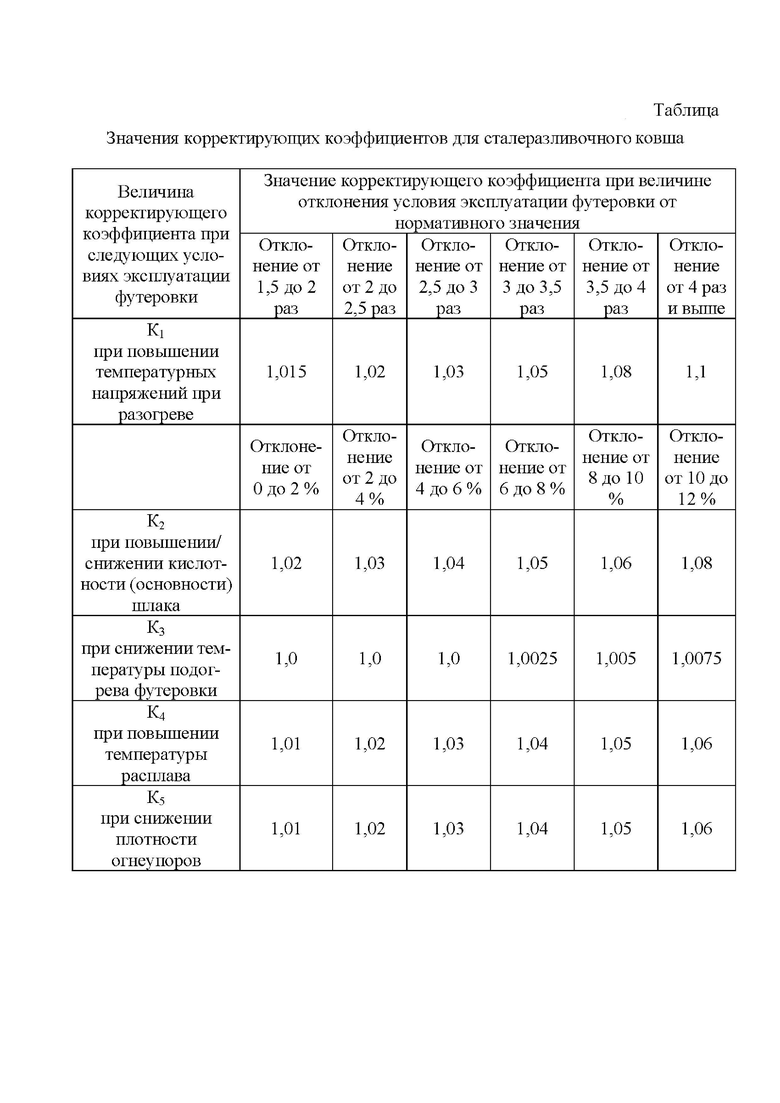

К5 - корректирующий коэффициент для учёта плотности огнеупоров, при этом значения корректирующих коэффициентов определяют по таблице с учётом отклонения от нормативных значений условий эксплуатации футеровки сталеразливочного ковша, а величину отклонения корректирующего коэффициента для учёта температурных напряжений, возникающих в футеровке при разогреве и охлаждении, находят по формуле:

где σ - температурное напряжение в футеровке, МПа

σдоп - предел прочности применяемого огнеупорного материала, МПа;

x - толщина футеровки, м;

n - число участков в которых напряжения превышают допустимые;

τ - время разогрева или охлаждения, с.

σср - среднее значение температурных напряжений в футеровке на данном участке, МПа;

xi - толщина футеровки, на которой температурные напряжения в футеровке превышают предел прочности применяемого огнеупорного материала, м;

τi - время разогрева или охлаждения участка, на котором температурные напряжения в футеровке превышают предел прочности применяемого огнеупорного материала, с.

Алгоритм способа заключается в следующем.

При анализе состояния футеровки и определении остаточного ресурса ее работы рассматриваются условия эксплуатации сталеразливочного ковша:

- температурные напряжения, возникающие в футеровке при разогреве и охлаждении;

- уровень кислотности (основности) шлака;

- температура подогрева футеровки;

- температура расплава;

- плотность огнеупоров.

В предлагаемом способе учёт условий эксплуатации футеровки производится при помощи корректирующих коэффициентов, значения которых зависят от величины отклонения условий эксплуатации теплового ограждения от нормативного значения.

Температурные напряжения в футеровке являются определяющим фактором при оценке ее остаточного ресурса, так как вследствие их действия уменьшается толщина теплового ограждения и это является причиной частого выхода из строя сталеразливочного ковша и увеличения затрат на его ремонты.

Любым известным способом находят распределение температур (например, Инновационный патент № 30372 Республика Казахстан, МПК G01K 13/00 опубл. 15.09.2015, бюл. № 9).

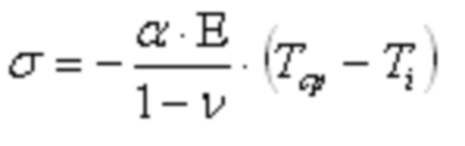

Далее находят возникающие напряжения в зоне растяжения σр и сжатия σс по формуле:

где α - коэффициент теплового расширения, (1/°C);

Тср - средняя температура огнеупорного слоя, °C;

Ti - температура точки, в которой производится расчёт температурного напряжения, °C;

Е - модуль упругости материала, МПа

υ - коэффициент Пуассона.

Затем определяется величина отклонения корректирующего коэффициента для учёта температурных напряжений, возникающих в футеровке при разогреве и охлаждении, по формуле:

где σ - температурное напряжение в футеровке, МПа;

σдоп - предел прочности применяемого огнеупорного материала, МПа;

x - толщина футеровки, м;

n - число участков в которых напряжения превышают допустимые;

τ - время разогрева или охлаждения, с.

σср - среднее значение температурных напряжений в футеровке на данном участке, МПа;

xi - толщина футеровки, на которой температурные напряжения в футеровке превышают предел прочности применяемого огнеупорного материала, м;

τi - время разогрева или охлаждения участка, на котором температурные напряжения в футеровке превышают предел прочности применяемого огнеупорного материала, с.

Значение температурных напряжений в формуле берётся по модулю, то есть без учёта знака, для напряжений сжатия или растяжения.

Само значение корректирующего коэффициента для учёта температурных напряжений, возникающих в футеровке при разогреве и охлаждении, находится из таблицы (Фиг.) по найденному значению отклонения условия эксплуатации от нормативного значения.

Значения корректирующих коэффициентов в зависимости от кислотности (основности) шлака, температуры подогрева футеровки, температуры расплава и плотности огнеупоров также находятся из таблицы (Фиг.) с учётом отклонения величины от нормативного значения. Так, например, изменение плотности огнеупоров, нужно учитывать только при снижении этого параметра относительно нормированного.

Общий корректирующий коэффициент условий эксплуатации рассчитывается путём умножения корректирующих коэффициентов отдельных условий эксплуатации:

Остаточный ресурс nk (количество плавок) с учётом общего корректирующего коэффициента условий эксплуатации будет определяться формулой:

где δi - толщина футеровки в начале i-го цикла, мм;

δкр - минимально допускаемая (критическая) толщина футеровки, мм;

υ - средняя скорость снижения толщины футеровки высокотемпературного агрегата, мм/плавку;

КΣ - общий корректирующий коэффициент условий эксплуатации.

Технико-экономическая эффективность внедрения предлагаемого технического решения - получение данных об остаточном ресурсе тепловых ограждений высокотемпературных агрегатов в процессе работы и использование этих величин при их эксплуатации.

Пример

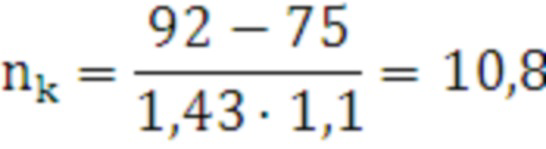

В качестве примера использования методики комплексной оценки остаточного ресурса футеровки сталеразливочных ковшей с учётом условий эксплуатации рассмотрим работу 25-тонного сталеразливочного ковша. Для оценки остаточного ресурса футеровки были проведены замеры температуры на внутренней поверхности его футеровки в процессе разогрева, с учётом того, что процессы разогрева сталеразливочных ковшей перед сливом каждой плавки идентичны.

По найденным значениям критерия для оценки остаточного ресурса и допустимого значения критерия для оценки остаточного ресурса получаем значение отклонения условия эксплуатации по температурным напряжениям равным 3,6, что в соответствии с таблицей (Фиг.) даёт значение корректирующего коэффициента К1 = 1,08.

Согласно данным эксплуатации, при работе сталеразливочного ковша в течение 30 циклов не зафиксировано повышение избытка основных или кислотных оксидов. Поэтому значение данного коэффициента примем равным К2 = 1.

Превышение температуры подогрева ковшей зафиксировано не было, исходя из этого принимается К3 = 1.

Температура расплава была зафиксирована на уровне около 1650°С (повышение температуры металла в установке печь-ковш) в 15-ти циклах. Принимаем для расчётов корректирующий коэффициент по температуре расплава равный К4 = 1,01.

Изменение плотности применяемых огнеупоров было зафиксировано с отклонением до 2 %. Корректирующий коэффициент по плотности огнеупоров принимаем равным К5 = 1,01.

Общий корректирующий коэффициент условий эксплуатации получается равным 1,1. Остаточный ресурс nК (в количестве плавок) с учётом корректирующего коэффициента условий эксплуатации будет определяться формулой:

Полученный результат подтверждается реальной эксплуатацией сталеразливочных ковшей. Результаты эксплуатации сталеразливочного ковша до капитального ремонта показали, что итоговое количество циклов работы ковша составило 41 плавку. Рекомендательное количество после 30 плавок было равным 10. Большее число плавок nk можно отнести на погрешность метода и отсутствие корректировок расчёта при работе после 30 плавок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ФУТЕРОВКИ ТЕПЛОТЕХНОЛОГИЧЕСКОГО АГРЕГАТА | 2023 |

|

RU2821845C1 |

| Способ определения остаточного ресурса тепловых ограждений высокотемпературных агрегатов | 2017 |

|

RU2724135C2 |

| Способ сушки и нагрева футеровки сталеразливочного ковша | 2016 |

|

RU2663447C2 |

| СПОСОБ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2020 |

|

RU2735014C1 |

| СПОСОБ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2020 |

|

RU2811006C1 |

| Футеровка сталеразливочного ковша | 1989 |

|

SU1743687A1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2023 |

|

RU2816707C1 |

| СПОСОБ СУШКИ И РАЗОГРЕВА ФУТЕРОВКИ СТАЛЕРАЗЛИВОЧНОГО КОВША | 1997 |

|

RU2119844C1 |

| СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 1996 |

|

RU2095192C1 |

| ПЛИТА ШИБЕРНОГО ЗАТВОРА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2018 |

|

RU2677400C1 |

Изобретение относится к теплоэнергетике, в частности к оценке остаточного ресурса теплового ограждения (футеровки) сталеразливочных ковшей. Заявленное решение позволяет получить данные об остаточном ресурсе теплового ограждения сталеразливочных ковшей на основе комплексной оценки условий их эксплуатации, позволяющей учесть основные величины, определяющие срок службы футеровки сталеразливочного ковша. Значение остаточного ресурса тепловых ограждений сталеразливочных ковшей определяют по формуле, включающей общий корректирующий коэффициент условий эксплуатации:

где nк - количество плавок; δi - толщина футеровки в начале i-го цикла, мм; δкр - минимально допускаемая (критическая) толщина футеровки, мм; υ - средняя скорость снижения толщины футеровки высокотемпературного агрегата, мм/плавку; КΣ - общий корректирующий коэффициент условий эксплуатации, находится по выражению:

где К1 - корректирующий коэффициент для учёта температурных напряжений, возникающих в футеровке при разогреве и охлаждении; К2 - корректирующий коэффициент для учёта кислотности (основности) шлака; К3 - корректирующий коэффициент для учёта температуры подогрева футеровки; К4 - корректирующий коэффициент для учёта температуры расплава; К5 - корректирующий коэффициент для учёта плотности огнеупоров. Технический результат – повышение информативности получаемых данных за счет получения данных об остаточном ресурсе тепловых ограждений сталеразливочных ковшей в процессе работы на основе расширенной и комплексной оценки условий их эксплуатации. 1 ил.

Способ оценки остаточного ресурса теплового ограждения сталеразливочного ковша, отличающийся тем, что остаточный ресурс определяют на основе определения значения количества плавок (nk), учитывающего толщину футеровки в начале i-го цикла (δi), минимально допускаемую толщину футеровки (δкр), среднюю скорость снижения толщины футеровки высокотемпературного агрегата (υ), определяющих срок службы футеровки сталеразливочного ковша, причём количество плавок (nk) определяют по формуле, включающей общий корректирующий коэффициент условий эксплуатации:

где nk - количество плавок;

δi - толщина футеровки в начале i-го цикла, мм;

δкр - минимально допускаемая (критическая) толщина футеровки, мм;

υ - средняя скорость снижения толщины футеровки высокотемпературного агрегата, мм/плавку;

КΣ - общий корректирующий коэффициент условий эксплуатации, находят по выражению:

где К1 - корректирующий коэффициент для учёта температурных напряжений, возникающих в футеровке при разогреве и охлаждении;

К2 - корректирующий коэффициент для учёта кислотности (основности) шлака;

К3 - корректирующий коэффициент для учёта температуры подогрева футеровки;

К4 - корректирующий коэффициент для учёта температуры расплава;

К5 - корректирующий коэффициент для учёта плотности огнеупоров, при этом значения корректирующих коэффициентов определяют по таблице с учётом отклонения от нормативных значений условий эксплуатации футеровки сталеразливочного ковша, а величину отклонения корректирующего коэффициента для учёта температурных напряжений, возникающих в футеровке при разогреве и охлаждении, находят по формуле:

где σ - температурное напряжение в футеровке, МПа

σдоп - предел прочности применяемого огнеупорного материала, МПа;

x - толщина футеровки, м;

n - число участков в которых напряжения превышают допустимые;

τ - время разогрева или охлаждения, с.

σср - среднее значение температурных напряжений в футеровке на данном участке, МПа;

xi - толщина футеровки, на которой температурные напряжения в футеровке превышают предел прочности применяемого огнеупорного материала, м;

τi - время разогрева или охлаждения участка, на котором температурные напряжения в футеровке превышают предел прочности применяемого огнеупорного материала, с.

| Способ определения остаточного ресурса тепловых ограждений высокотемпературных агрегатов | 2017 |

|

RU2724135C2 |

| Контрольное приспособление к замку с выдвижной дужкой | 1930 |

|

SU26932A1 |

| RU 2003021 C1, 15.11.1993 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ТЕПЛОМЕХАНИЧЕСКОГО ОБОРУДОВАНИЯ ЯДЕРНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 1996 |

|

RU2126955C1 |

| СПОСОБ ОЦЕНКИ НАДЕЖНОСТИ И БЕЗОПАСНОСТИ ИЗДЕЛИЯ ПО РЕЗУЛЬТАТАМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2004 |

|

RU2265237C1 |

| Устройство для распыливания и подачи нефти в топки | 1932 |

|

SU30372A1 |

| СПОСОБ ДИАГНОСТИКИ ЭКСПЛУАТАЦИОННОГО СОСТОЯНИЯ ФУРМЕННОЙ ИЛИ ОПАСНОЙ ЗОНЫ ПИРОМЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2007 |

|

RU2366936C2 |

| СПОСОБ ТЕПЛОВОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОТЕХНИЧЕСКОГО СОСТОЯНИЯ ПРОТЯЖЕННЫХ, СЛОЖНОПРОФИЛЬНЫХ И ТРУДНОДОСТУПНЫХ ОБЪЕКТОВ | 2010 |

|

RU2428682C1 |

| US 6200022 B1, 13.03.2001. | |||

Авторы

Даты

2022-06-14—Публикация

2021-07-12—Подача