Изобретение относится к промышленной теплоэнергетике, в частности к оценке риска аварии теплотехнологических агрегатов.

Известна система прогнозирования и оценки безопасности опасного производственного объекта с использованием комплексной модели обеспечения безопасности» [RU2549514, оп. 27.04.2015]. Система включает рабочую станцию оператора с программным обеспечением, которая позволяет производить расчеты показателей безопасности, риска и эффективности; контроллеры ввода-вывода информации и, подключенные через модули ввода-вывода, инженерно-технические системы обеспечения безопасного функционирования объекта.

Недостатком этого способа является использование общей схемы прогнозирования и оценки безопасности всех опасных производственных объектов без указания применимости расчётных методов для конкретного оборудования.

Наиболее близким техническим решением, выбранным в качестве прототипа по наибольшему количеству сходных признаков и достигаемому при использовании результату, является способ обеспечения промышленной безопасности производственных объектов повышенной опасности в условиях увеличенного интервала между капитальными ремонтами (RU 2574168 C2, 10.02.2016). Способ, заявленный в качестве прототипа, включает входной контроль и комплексную оценку состояния технических устройств и их элементов на основе анализа технической документации с учетом условий эксплуатации и вероятности отказов в период эксплуатации. Способ предусматривает ранжирование производственных объектов по степени опасности. Присвоение им ранга опасности и определение степени дальнейшей безопасной эксплуатации технических устройств осуществляется методом экспертно-балльной оценки и на основе матричной формы анализа информации об условиях их эксплуатации и классификации.

Недостатком этого способа является то, что анализ возможности продления срока службы производственных объектов повышенной опасности производится без прогнозирования и оценки риска их аварии.

Технический результат (практическая значимость) предлагаемого изобретения - оценка рисков аварии теплотехнологических агрегатов и повышение безопасности их работы на основе измерения технологических параметров для выработки технических решений при разработке мероприятий, направленных на снижение вероятности возникновения аварийных ситуаций и масштабов (степени тяжести) их последствий.

Расчёт значения остаточного ресурса работы теплотехнологического агрегата производится с учётом влияния факторов его эксплуатации: изменениях температуры футеровки при пуске в работу и остановке теплотехнологического агрегата, а также при изменении технологического режима его работы, возникающих в футеровке температурных напряжений, предела прочности применяемых огнеупорных материалов, получаемых при проведении инструментальных замеров температуры футеровки, скорости ее износа, времени работы теплотехнологического агрегата в процессе его эксплуатации.

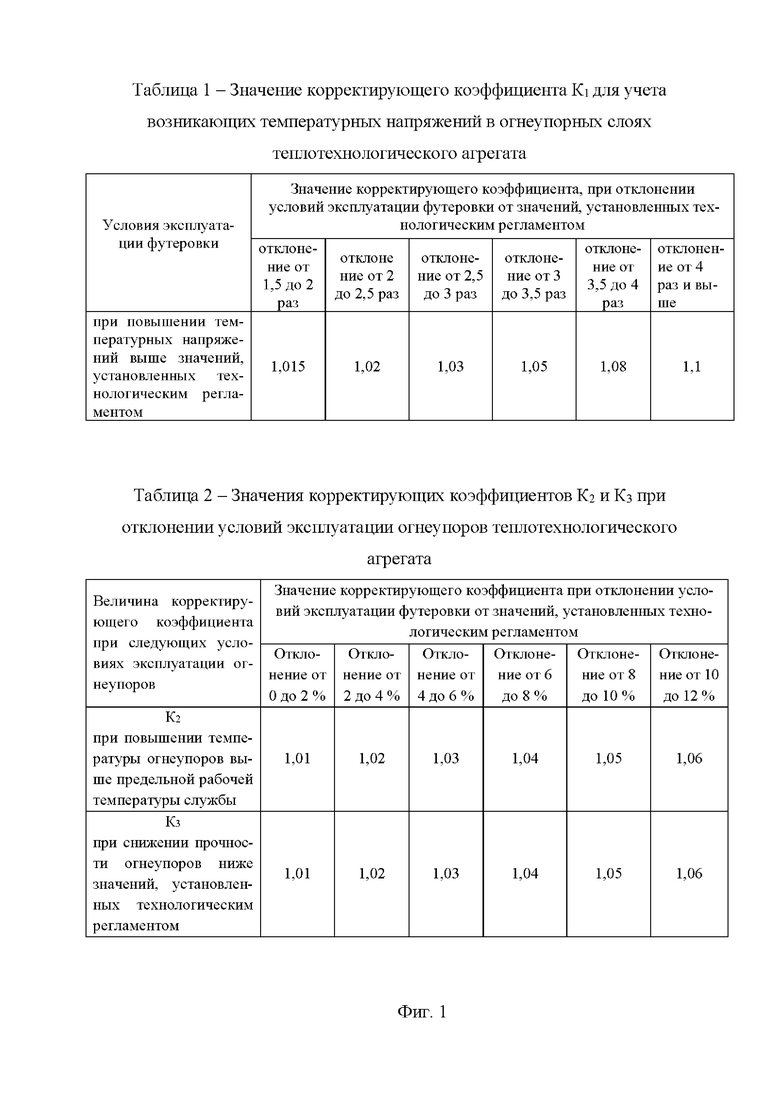

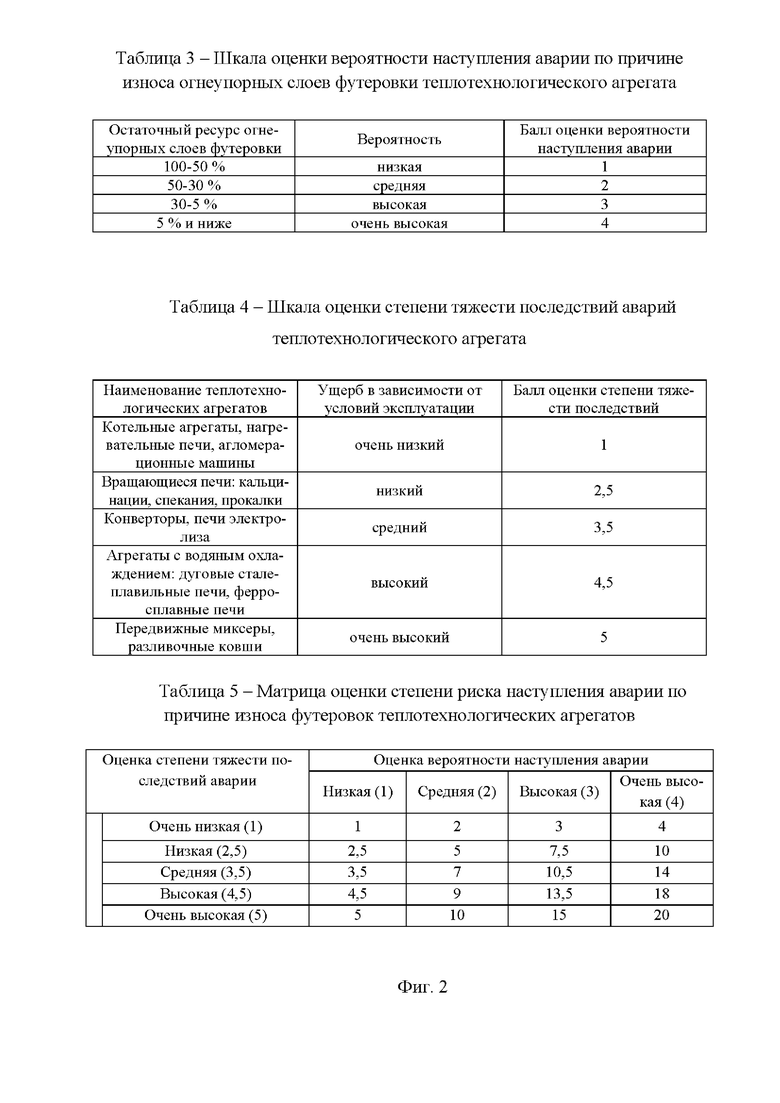

Учёт условий эксплуатации теплотехнологических агрегатов производятся при помощи корректирующих коэффициентов, значения которых зависят от величины отклонения условий их эксплуатации, установленных технологическим регламентом.

Основными факторами воздействия среды рабочего пространства теплотехнологического агрегата на огнеупоры защитного огнеупорного слоя футеровки, вызывающие преждевременный его износ, являются: воздействие расплавов, наличие кавитации, состав расплава, высокие температуры. [Суворов С.А., Тарабанов В.Н., Козлов В.В. Эволюция износа футеровки конвертера для плавки стали // Известия СПбГТИ (ТУ). 2013. №19 (45)].

В результате негативного воздействия этих факторов в процессе эксплуатации футеровка разрушается, толщина её снижается до критического значения, при которой невозможна эксплуатация теплотехнологического агрегата и он выводится из работы на ремонт. Отношение разницы между значением исходной (начальной) толщины защитного огнеупорного слоя футеровки и значением его толщины, при которой теплотехнологический агрегат останавливается на ремонт, ко времени его работы является скоростью износа огнеупорных материалов.

Возможность и условия эксплуатации теплотехнологических агрегатов в данный момент времени производится на основе матрицы оценки рисков при разрушениях их футеровок, составленной на основании шкалы оценки вероятности наступления аварии, полученной посредством замеров скорости износа футеровки, а также времени работы теплотехнологического агрегата, и шкалы оценки степени тяжести последствий аварии. При этом полученное значение действительной скорости износа футеровки теплотехнологического агрегата предлагается корректировать коэффициентами, учитывающими отклонения значений параметров футеровки в процессе её эксплуатации от установленных технологическим регламентом.

Возникающие температурные напряжения в огнеупорном слое футеровки теплотехнологического агрегата являются определяющим условием при оценке остаточного его ресурса, так как разрушение огнеупоров под воздействием температурных напряжений являются наиболее частой причиной вывода на ремонт теплотехнологических агрегатов.

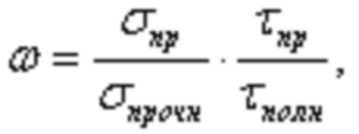

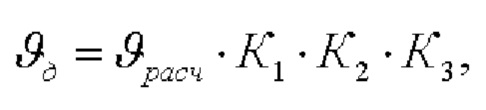

Значение корректирующего коэффициента для учёта возникающих температурных напряжений в огнеупорном слое футеровки теплотехнологического агрегата находят по значению величины (ω) их отклонения от установленных технологическим регламентом, с учётом времени действия напряжений:

где σпр - среднее значение температурных напряжений во временном интервале, на котором их значения превышают значения предела прочности используемого огнеупорного материала, МПа;

σпрочн - установленный технологическим регламентом предел прочности используемого огнеупорного материала, МПа;

τпр - временной интервал, на котором значения температурных напряжений превышают значения предела прочности используемого огнеупорного материала, мин;

τполн - временной интервал действия температурных напряжений σпр в огнеупорном слое футеровки теплотехнологического агрегата, мин.

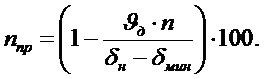

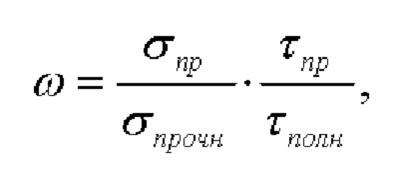

Остаточный ресурс защитного огнеупорного слоя футеровки теплотехнологического агрегата nпр в процентах от его ресурса, установленного технологическим регламентом, с учётом общего корректирующего коэффициента условий эксплуатации определяется по формуле:

где  - скорость износа огнеупорных материалов футеровки теплотехнологического агрегата, мм/сутки;

- скорость износа огнеупорных материалов футеровки теплотехнологического агрегата, мм/сутки;

n - количество суток работы теплотехнологического агрегата, прошедшее от ввода его в работу до остановки на ремонт;

δн - начальная толщина защитного огнеупорного слоя футеровки, мм;

δмин - минимальная (критическая) толщина защитного огнеупорного слоя футеровки, при которой теплотехнологический агрегат останавливается на ремонт, мм.

Алгоритм способа заключается в следующем.

До введения теплотехнологического агрегата в эксплуатацию производят измерение предела прочности на сжатие и растяжение используемых огнеупорных материалов в лабораторных условиях.

В процессе сооружения футеровки теплотехнологического агрегата в ней устанавливаются датчики температуры на заданные расстояния от внутренней ее поверхности. Количество датчиков и расстояние от них до внутренней поверхности футеровки выбирают, учитывая эксплуатационные ограничения и возможность возникновения аварийных ситуаций во время работы теплотехнологического агрегата.

В процессе эксплуатации теплотехнологических агрегатов производят замеры температуры датчиками температуры, установленными в футеровке теплотехнологического агрегата. На основании полученных во время работы теплотехнологического агрегата значений температуры футеровки, любым известным способом находят распределение температур по ее сечению (например, инновационный патент № 30372 Республика Казахстан, МПК G01K 13/00 опубл. 15.09.2015, бюл. № 9).

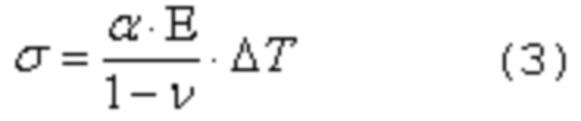

Далее определяют значения возникающих температурных напряжений σ в футеровке во время пуска в работу и остановки теплотехнологического агрегата по формуле:

где α - коэффициент теплового расширения, (1/°C);

ΔТ - изменение температуры по толщине огнеупорного слоя, °C;

Е - модуль упругости материала, МПа

ν - коэффициент Пуассона.

Значения температурных напряжений в формуле (3) берут по модулю, то есть без учета знака для напряжений сжатия или растяжения.

Определение значений возникающих температурных напряжений в футеровке теплотехнологического агрегата необходимо при определении корректирующего коэффициента в случае превышения их значений выше предела прочности используемых огнеупорных материалов.

Затем находят среднюю скорость износа материалов огнеупорного слоя футеровки теплотехнологического агрегата на основе данных, полученных в процессе его эксплуатации. Далее, определенное ее значение корректируют коэффициентами, учитывающими отклонения значений параметров эксплуатации футеровки от установленного технологическим регламентом, по следующей формуле, мм/суток:

где  - действительная скорость износа материалов огнеупорного слоя футеровки теплотехнологического агрегата, мм/сутки;

- действительная скорость износа материалов огнеупорного слоя футеровки теплотехнологического агрегата, мм/сутки;

- средняя скорость износа огнеупорных материалов футеровки теплотехнологического агрегата, мм/сутки. Она принимается как среднеарифметическое значение скорости износа огнеупорных материалов на основе измерений скорости их износа за период времени от пуска в работу теплотехнологического агрегата до момента определения действительной скорости износа футеровки;

- средняя скорость износа огнеупорных материалов футеровки теплотехнологического агрегата, мм/сутки. Она принимается как среднеарифметическое значение скорости износа огнеупорных материалов на основе измерений скорости их износа за период времени от пуска в работу теплотехнологического агрегата до момента определения действительной скорости износа футеровки;

К1 - корректирующий коэффициент, учитывающий отклонение возникающих температурных напряжений в футеровке от установленных технологическим регламентом значений;

К2 - корректирующий коэффициент, учитывающий отклонение действительной температуры огнеупоров в огнеупорных слоях футеровки от значения их предельной рабочей температуры службы;

К3 - корректирующий коэффициент, учитывающий отклонение значения прочности огнеупорного материала от установленного технологическим регламентом;

Корректирующие коэффициенты определяются с учетом отклонений условий и параметров эксплуатации теплотехнологического агрегата от установленных технологическим регламентом значений по соответствующим таблицам. В качестве установленных технологическим регламентом значений принимают:

- для температурных напряжений при разогреве - это предел прочности на сжатие (растяжение) используемого огнеупорного материала;

- для температуры футеровки - это предельная рабочая температура службы защитного огнеупорного слоя футеровки;

- для предела прочности огнеупоров на сжатие (растяжение) - это значения предела прочности используемых огнеупоров в соответствии с технологи -ческим регламентом.

Значение корректирующего коэффициента К1 берется из таблицы 1 (Фиг. 1), для чего необходимо предварительно определить по формуле (1) отклонения ω возникающих температурных напряжений в футеровке от нормативных значений, с учётом времени действия напряжений:

Значения корректирующих коэффициентов К2 и К3 при повышении температуры огнеупорного материала футеровки выше предельной рабочей температуры его службы и при снижении прочности огнеупоров на сжатие (растяжение) ниже значений, установленных технологическим регламентом, находят из таблица 2 (Фиг.1).

Затем определяют по формуле (2) остаточный ресурс защитного огнеупорного слоя футеровки nпр в зависимости от назначенного межремонтного ресурса с учётом общего корректирующего коэффициента условий эксплуатации, %:

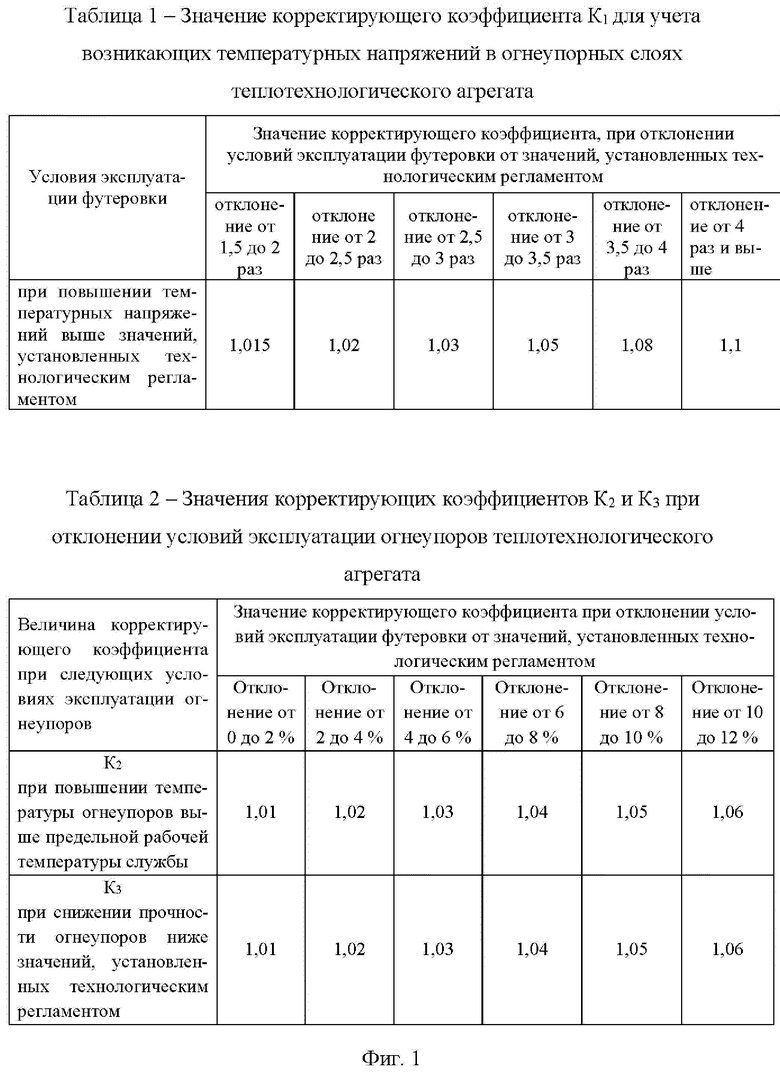

Дается численная оценка риска возникновения аварийной ситуации при работе теплотехнологического агрегата, используя разработанные шкалу оценки вероятности наступления его аварии вследствие износа огнеупорных слоев футеровки и шкалу оценки степени тяжести последствий аварии, а также матрицу оценки степени риска наступления аварии теплотехнологического агрегата по причине износа его футеровки (Фиг. 2 таблицы 3 - 5). В таблице 3 (Фиг. 2) балл оценки вероятности наступления аварии по причине износа огнеупорных слоев футеровки теплотехнологического агрегата выбирают в зависимости от значения остаточного ресурса футеровки, который принимают из предыдущих расчетов.

Например, балл оценки вероятности наступления аварии 1 определяет низкую вероятность ее наступления, что соответствует остаточному ресурсу защитного огнеупорного слоя футеровки от 50 до 100 %.

Балл степени тяжести последствий аварий определяют из таблицы 4 (Фиг. 2) в зависимости от конструкции теплотехнологического агрегата и условий его эксплуатации.

Например, балл оценки степени тяжести последствий от возникновения аварийной ситуации равный 1 соответствует очень низкому возможному ущербу от аварии на котлах, нагревательных печах, агломерационных машинах. Неудовлетворительное состояние футеровки (обмуровки) не вызывает выхода из их рабочего пространства в цех высокотемпературных продуктов сгорания топлива и технологической среды, а только снижает эффективность и экономичность работы этих агрегатов.

Балл оценки степени тяжести последствий аварии равный 2,5 соответствует низкому уровню причиненного ущерба и применим к теплотехнологическим агрегатам, значительная часть элементов которых эксплуатируется вне цехов. Выход рабочей среды из их рабочего пространства при разрушении обмуровки не приводит к значительным негативным последствиям для оборудования, расположенного в цехе, и обслуживающего персонала.

Балл оценки степени тяжести последствий аварии равный 3,5 соответствует среднему ущербу вследствие того, что технологической средой в рабочем пространстве теплотехнологических агрегатов является расплав металлов и при их эксплуатации непосредственно в цехе.

Балл оценки степени тяжести последствий аварии равный 4,5 соответствует значительному ущербу и обосновывается наличием водяного охлаждения футеровки, что подтверждается статистическими данными по авариям.

Балл оценки степени тяжести последствий аварии равный 5 с очень высоким уровнем ущерба соответствует оборудованию теплотехнологических агрегатов, которое осуществляет перемещение расплава металла по цеху.

Далее определяется степень риска разрушения футеровки по матрице оценки степени риска наступления аварии по причине износа футеровок теплотехнологических агрегатов (Фиг. 2 таблица 5). Она находится путем умножения балла вероятности наступления аварии на соответствующий балл оценки степени тяжести ее последствий.

Как видно из таблицы 5, величина числового (балльного) шага при оценке степени тяжести последствий аварий неравномерная. Это связано со значительными различиями в условиях эксплуатации и потенциальных рисках при эксплуатации различных теплотехнологических агрегатов.

Матрица оценки рисков при разрушениях футеровок теплотехнологических агрегатов содержит четыре градации оценок:

- 1 ≤ степень риска ≤ 7: низкая. Эксплуатация теплотехнологического агрегата может продолжаться по техническому регламенту без ограничений;

- 7 < степень риска ≤ 10: средняя. Эксплуатация теплотехнологического агрегата может продолжаться по техническому регламенту с дополнительным контролем состояния футеровки;

- 10 < степень риска ≤ 19: высокая. Теплотехнологический агрегат должен быть выведен в ремонт в соответствии технического регламента;

- степень риска = 20: очень высокая. Высокотемпературный агрегат должен быть выведен в ремонт немедленно.

Таким образом, разработанная матрица оценки рисков при разрушениях футеровок теплотехнологических агрегатов позволяет принимать решение о возможности дальнейшей их эксплуатации, основываясь на конкретных численных значениях (балльной) оценки риска. Расчёт остаточного ресурса теплотехнологических агрегатов при получении данных в режиме on-line даёт возможность учёта состояния оборудования в рассматриваемый момент времени.

Пример

В качестве примера использования методики контроля состояния футеровки теплотехнологического агрегата рассмотрим работу печи спекания при производстве глинозёма. Исходные данные для выполнения необходимых расчётов:

- продолжительность рабочей кампании печи спекания от пуска ее в работу после ремонта до момента выполнения экспертизы составляет 380 суток;

- средняя статистическая продолжительность рабочей кампании печи спекания до очередного ремонта составляет 426 суток;

- толщина защитного огнеупорного слоя футеровки печи, выполненного из шамотных кирпичей марки ШЦУ, составляет 200 мм;

- минимально допустимая (критическая) толщина - 105 мм.

- краевые условия для футеровки печи:

начальные условия - температура по сечению футеровки печи спекания перед пуском ее в работу после длительного останова составляет 20°С;

граничные поверхностные условия 3-го рода.

На основании данных об изменении температуры поверхности футеровки были произведены расчёты значений температурных напряжений в огнеупорном слое футеровки при пуске печи спекания в работу после длительного остановки. Анализ значений полученных напряжений и условий эксплуатации печи позволил получить следующие значения корректирующих коэффициентов:

- К1 = 1,02 - при отклонении условий эксплуатации печи по температурным напряжениям равным 2,4;

- К2 = 1,02 - был зафиксирован факт повышения температуры огнеупора выше предельной рабочей температуры его службы из-за попадания большого количества мазута на поверхность футеровки;

- К3 = 1,01 - при зарегистрированном уменьшении предела прочности огнеупоров футеровки печи до 2 %.

Определенное значение действительной скорости износа футеровки печи, с учётом условий эксплуатации составляет 0,234 мм/сутки. Расчетный остаточный ресурс огнеупорного слоя футеровки после 380 суток эксплуатации с учётом общего корректирующего коэффициента, учитывающего условия эксплуатации, равен 6,4 %. Это соответствует значению итоговой степени тяжести последствий аварии равной 7,5. Согласно матрице оценки рисков при разрушениях футеровок теплотехнологических агрегатов рекомендована дальнейшая эксплуатация печи спекания при производстве глинозёма по техническому регламенту с дополнительным контролем состояния ее футеровки.

Полученный результат использования способа контроля состояния футеровки теплотехнологического агрегата подтверждается реальной эксплуатацией печей спекания при производстве глинозёма. По статистическим данным средняя продолжительность их рабочей кампании составляет 406 суток.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ОСТАТОЧНОГО РЕСУРСА ТЕПЛОВОГО ОГРАЖДЕНИЯ С УЧЁТОМ УСЛОВИЙ ЭКСПЛУАТАЦИИ | 2021 |

|

RU2773869C1 |

| Система и способ для контроля технического состояния производственных объектов | 2023 |

|

RU2833832C1 |

| ОГНЕУПОРНЫЙ КАМЕНЬ И МНОГОФУНКЦИОНАЛЬНАЯ ФУТЕРОВКА ДЛЯ МЕТАЛЛОАГРЕГАТОВ | 2000 |

|

RU2160655C1 |

| Способ определения остаточного ресурса тепловых ограждений высокотемпературных агрегатов | 2017 |

|

RU2724135C2 |

| ОГНЕУПОРНЫЙ КАМЕНЬ И ФУТЕРОВКА ДЛЯ МЕТАЛЛОАГРЕГАТОВ | 2000 |

|

RU2160654C1 |

| ФУТЕРОВКА СТЕН БАССЕЙНА СТЕКЛОВАРЕННОЙ ПЕЧИ | 2007 |

|

RU2340568C1 |

| СПОСОБ ФУТЕРОВКИ КИСЛОРОДНОГО КОНВЕРТЕРА | 2000 |

|

RU2164953C1 |

| СПОСОБ РАНЖИРОВАНИЯ ТЕХНИЧЕСКИХ УСТРОЙСТВ ТЕХНОЛОГИЧЕСКИХ УСТАНОВОК ХИМИЧЕСКИХ, НЕФТЕХИМИЧЕСКИХ И НЕФТЕПЕРЕРАБАТЫВАЮЩИХ КОМПЛЕКСОВ НА ОСНОВЕ ИХ ЭКСПЕРТНО-БАЛЬНОЙ ОЦЕНКИ | 2013 |

|

RU2582029C2 |

| СПОСОБ ПРОДУВКИ МЕТАЛЛА В ВАННЕ ПОДОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2004 |

|

RU2265063C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЙ ОГНЕУПОР | 1998 |

|

RU2124487C1 |

Изобретение относится к промышленной теплоэнергетике, в частности к контролю состояния футеровки теплотехнологического агрегата. Оценка риска аварии определяется на основе данных об остаточном ресурсе их футеровки и оценки степени тяжести последствий аварии, а расчет значения остаточного ресурса теплотехнологических агрегатов производится с учетом изменения в процессе эксплуатации параметров и факторов их футеровки: температуры в огнеупорном слое, возникающих в нем температурных напряжений, предела прочности огнеупора, физико-химического воздействия среды рабочего пространства теплотехнологического агрегата, ее состава, кавитации. При этом оценка возможности и условий эксплуатации теплотехнологического агрегата в данный момент времени производится на основе матрицы оценки рисков при разрушениях их футеровок, которая включает шкалу оценки вероятности наступления аварии, которая получена посредством замеров скорости износа футеровки, а также времени работы теплотехнологического агрегата, и шкалу оценки степени тяжести ее последствий. Технический результат заключается в возможности оценки рисков аварии теплотехнологических агрегатов на основе данных об остаточном ресурсе их футеровки и оценки степени тяжести последствий аварии. 2 ил.

Способ контроля состояния футеровки теплотехнологического агрегата, отличающийся тем, что оценка риска аварии определяется на основе данных об остаточном ресурсе их футеровки и оценки степени тяжести последствий аварии, а расчет значения остаточного ресурса теплотехнологических агрегатов производится с учетом изменения в процессе эксплуатации параметров и факторов их футеровки: температуры в огнеупорном слое, возникающих в нем температурных напряжений, предела прочности огнеупора, физико-химического воздействия среды рабочего пространства теплотехнологического агрегата, ее состава, кавитации, при этом оценка возможности и условий эксплуатации теплотехнологического агрегата в данный момент времени производится на основе матрицы оценки рисков при разрушениях их футеровок, которая включает шкалу оценки вероятности наступления аварии, которая получена посредством замеров скорости износа футеровки, а также времени работы теплотехнологического агрегата, и шкалу оценки степени тяжести ее последствий, а значение действительной скорости износа футеровки теплотехнологического агрегата  предлагается определять по формуле, включающей корректирующие коэффициенты, учитывающие отклонения условий эксплуатации теплотехнологического агрегата и значений параметров его футеровки от установленных технологическим регламентом:

предлагается определять по формуле, включающей корректирующие коэффициенты, учитывающие отклонения условий эксплуатации теплотехнологического агрегата и значений параметров его футеровки от установленных технологическим регламентом:

где ϑрасч - средняя скорость износа материалов огнеупорного слоя футеровки теплотехнологического агрегата, мм/сутки, которая принимается на основе данных, полученных в процессе его эксплуатации;

К1 - корректирующий коэффициент, учитывающий отклонение возникающих температурных напряжений в футеровке, определяемых значениями температур по ее толщине, которые измеряются при эксплуатации футеровки установленными в ней датчиками температуры, от установленных технологическим регламентом значений;

К2 - корректирующий коэффициент, учитывающий отклонение действительной температуры огнеупоров в огнеупорных слоях футеровки от значения их предельной рабочей температуры службы;

К3 - корректирующий коэффициент, учитывающий отклонение прочности огнеупорного материала от установленных технологическим регламентом, при этом прочность огнеупорного материала измеряется в лабораторных условиях, а значения корректирующих коэффициентов определяются с учетом отклонений условий и параметров эксплуатации теплотехнологического агрегата от значений, установленных технологическим регламентом, по соответствующим таблицам, а в качестве значений, установленных технологическим регламентом, принимаются:

- для температурных напряжений при разогреве футеровки - это предел прочности используемого огнеупора;

- для температуры футеровки - это предельная рабочая температура службы огнеупоров защитного огнеупорного слоя футеровки;

- для предела прочности огнеупоров на сжатие (растяжение) - это значения предела прочности используемых огнеупоров в соответствии с технологическим регламентом, при этом значение корректирующего коэффициента для учета возникающих в футеровке температурных напряжений находят с учетом степени их отклонения от значений, установленных технологическим регламентом, и времени действия напряжений:

где σпр - среднее значение температурных напряжений во временном интервале, на котором их значения превышают значения предела прочности используемого огнеупорного материала, МПа;

σпрочн - расчетный предел прочности используемого огнеупорного материала, МПа;

τпр - временной интервал, на котором значения температурных напряжений превышают значения предела прочности используемого огнеупорного материала, мин;

τполн - временной интервал действия температурных напряжений в огнеупорном слое футеровки теплотехнологического агрегата, мин, а остаточный ресурс защитного огнеупорного слоя футеровки теплотехнологического агрегата nпр в процентах от ресурса, установленного технологическим регламентом, с учетом общего корректирующего коэффициента условий эксплуатации определяется по формуле

где  - действительная скорость износа огнеупорных материалов футеровки теплотехнологического агрегата, измеряемая в процессе его эксплуатации, мм/сутки;

- действительная скорость износа огнеупорных материалов футеровки теплотехнологического агрегата, измеряемая в процессе его эксплуатации, мм/сутки;

n - количество суток работы теплотехнологического агрегата, прошедшее от ввода агрегата в работу;

δн - начальная толщина защитного огнеупорного слоя футеровки, мм;

δмин - минимальная (критическая) толщина защитного огнеупорного слоя футеровки, при которой на агрегате производится ее ремонт, мм.

| СПОСОБ ОБЕСПЕЧЕНИЯ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ПРОИЗВОДСТВЕННЫХ ОБЪЕКТОВ ПОВЫШЕННОЙ ОПАСНОСТИ В УСЛОВИЯХ УВЕЛИЧЕННОГО ИНТЕРВАЛА МЕЖДУ КАПИТАЛЬНЫМИ РЕМОНТАМИ | 2013 |

|

RU2574168C2 |

| СИСТЕМА ПРОГНОЗИРОВАНИЯ И ОЦЕНКИ БЕЗОПАСНОСТИ ОПАСНОГО ПРОИЗВОДСТВЕННОГО ОБЪЕКТА С ИСПОЛЬЗОВАНИЕМ КОМПЛЕКСНОЙ МОДЕЛИ ОБЕСПЕЧЕНИЯ БЕЗОПАСНОСТИ | 2013 |

|

RU2549514C2 |

| Способ определения остаточного ресурса тепловых ограждений высокотемпературных агрегатов | 2017 |

|

RU2724135C2 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ФУТЕРОВКИ ПРОМЫШЛЕННОЙ ПЕЧИ | 2010 |

|

RU2452913C2 |

| US 4151438 A1, 24.04.1979. | |||

Авторы

Даты

2024-06-26—Публикация

2023-05-29—Подача