Изобретение относится к металлургии и может быть использовано при внепечной обработке жидкой стали в сталеразливном ковше путем продувки ее инертным газом.

В современной технологии процесс выплавки стали состоит из двух этапов. Вначале в сталеплавильном агрегате выплавляют жидкий металл, который выливают в сталеразливочный ковш, футерованный изнутри огнеупорным материалом. В донной части ковша устанавливается одна или несколько фурм для продувки жидкого металла газом, изготовленные также из огнеупорного материала. Второй этап выплавки стали осуществляется в сталеразливочном ковше и включает в том числе продувку жидкого металла инертным газом через фурму, чаще всего аргоном. Выплавленная сталь разливается из ковша на специальном оборудовании, где после ее кристаллизации получается заготовка для производства проката.

В результате воздействия жидкого металла и шлака, имеющих температуру 1500-1750°С, поверхностные слои огнеупорной футеровки ковша, в том числе рабочей поверхности фурмы, постепенно разрушаются. За одну плавку величина износа поверхности футеровки достигает глубины от нескольких миллиметров до нескольких сантиметров. На рабочей поверхности фурмы, на которую выходят щелевые каналы для подачи газа в жидкий металл, после разливки металла застывают остатки металла и шлака. Они частично или полностью перекрывают щелевые каналы и препятствуют прохождению газа. Удаление их производят путем высокотемпературного воздействия от горения стальной трубы, горящий конец которой направлен непосредственно на рабочую поверхность фурмы. Горение трубы происходит за счет газообразного кислорода, подводимого к месту горения по этой же трубе. Однако при такой операции неизбежно удаляется и часть огнеупорной футеровки рабочей поверхности фурмы. Вследствие этого после каждой плавки износ огнеупорного материала фурмы больше, чем износ футеровки дна ковша, в котором она установлена. В результате этого рабочая поверхность фурмы оказывается ниже поверхности огнеупорной футеровки дна ковша. С каждой последующей плавкой разница между уровнями этих поверхностей увеличивается.

Износ футеровки в процессе эксплуатации ковша допустим только до определенной остаточной толщины, при меньшем значении которой возможно ее сквозное разрушение и аварийное вытекание жидкого металла из ковша. Поэтому в процессе эксплуатации ковша производится контроль износа футеровки. Износ футеровки ковша и износ фурмы оценивается раздельно. Поверхность футеровки ковша доступна для открытого осмотра и оценка ее износа производится визуально. По указанным выше причинам наименьшую остаточную толщину в футеровке ковша имеет продувочная фурма. Ее рабочая поверхность находится в углублении в огнеупорной футеровке дна ковша. Из-за сильного свечения раскаленной футеровки оценить величину углубления сложно. Эта задача решается установлением внутри фурмы вдоль ее оси индикатора износа. Как правило, он изготавливается из стали, графита или различных огнеупорных материалов по форме в виде цилиндра или в виде различных призматических фигур и устанавливается в каком либо одном из трех мест по высоте оси фурмы: в верхней части фурмы (RU 173094 C21C 5/48, RU 34538 C21C 7/072), в ее нижней части (RU 787798 C21C 5/48) или в среднем положениями между этими двумя позициями (RU 2479635 C21C 5/48, B22D 1/00). В случае установки индикатора износа в верхней части фурмы изначально верхний торец его находится на уровне поверхности футеровки дна ковша. Нижний конец его находится на уровне высоты фурмы, ниже которого эксплуатация фурмы не допустима. Остаточная высота фурмы ниже нижнего конца индикатора износа не способна гарантировано противостоять воздействию жидкого металла и возможно его аварийное вытекание из сталеразливочного ковша.

Уже после разлива металла первой плавки от высокой температуры футеровка дна ковша, рабочая поверхность фурмы, а также индикатор износа нагреваются до белого каления и вследствие этого они обладают высокотемпературным свечением, легко наблюдаемым визуально. Интенсивность свечения различных материалов при одинаковой температуре различна. Поэтому, если индикатор износа, футеровка дна ковша и огнеупорный материал фурмы изготовлены из разных материалов, то после разливки металла из ковша индикатор износа может распознаваться на их фоне визуально по разнице в интенсивности свечения. На практике процесс визуального контроля вновь зафутерованного сталеразливочного ковша (это когда рабочая поверхность фурмы и поверхность футеровки дна ковша находятся на одном уровне), в фурме которого индикатор износа установлен в ее верхней части, а футеровка ковша, фурма и индикатор износа изготовлены из разных материалов, производится следующим образом. После разливки уже первой плавки по разнице свечения рабочая поверхность фурмы распознается на фоне огнеупорной футеровки дна ковша, а индикатор износа распознается на фоне рабочей поверхности фурмы. На последующих плавках происходит дальнейший износ футеровки ковша (в том числе и дна), фурмы и индикатора. Причем фурма с индикатором изнашивается быстрее. Через некоторое количество плавок в результате повышенного износа рабочая поверхность фурмы будет находиться в углублении в дне ковша, которое будет увеличиваться по мере увеличения количества плавок. Однако при этом разница в свечении огнеупорной футеровки ковша, фурмы и индикатора износа сохраняется, что позволяет визуально контролировать степень износа этих материалов. После выплавки определенного количества плавок разница в интенсивности свечения между рабочей поверхностью фурмы и индикатора износа исчезнет. Это означает, что уровень износа фурмы по высоте достиг нижнего конца индикатора износа, индикатор полностью износился и свечение от него отсутствует. Остаточная часть фурмы не может гарантированно противостоять воздействию жидкого металла, и дальнейшая эксплуатация ковша должна быть прекращена. Как правило, после этого фурма заменяется на новую. Остаточная толщина футеровки ковша больше и может дальше находиться в эксплуатации с новой фурмой. Основным недостатком конструкции верхней установки индикатора износа является образование трещин в огнеупоре фурмы в месте соприкосновения его с индикатором износа. Трещины могут распространяться до газопроводящих щелей. По этим трещинам может затекать жидкий металл и перекрывать подачу газа. Трещины образуются под воздействием термических напряжений, возникающих в материале фурмы при ее нагреве (заполнение ковша металлом) или при охлаждении (остывание ковша после разливки металла). Термические напряжения являются следствием разницы коэффициентов термического расширения материала фурмы и индикатора износа. Срок службы фурмы из-за этого уменьшается.

При нижнем расположении индикатора износа (RU 78798 C21C 5/45) его верхний конец совпадает с предельным уровнем фурмы, до которого она может быть изношена, а нижний конец выходит в камеру подачи газа. В такой конструкции трещины в огнеупоре фурмы, связанные с различными коэффициентами температурного расширения материалов индикатора и фурмы, могут образоваться еще до предельного износа фурмы. По этим трещинам жидкий металл может вытекать на металлическое донышко фурмы, проплавлять его и аварийно вытекать из ковша. Это уменьшает срок службы фурмы.

Индикатор износа в среднем положении при термическом расширении оказывает давление на фурму не только в радиальном, но и в осевом направлении (RU 2479635 C21C 5/48, B22D 1/00) (RU 63802 C21C 7/072). При использовании таких индикаторов размер трещин может достигать максимальных размеров.

Индикаторы износа, изготовленные из металла или из графита, имеют дополнительные недостатки - они интенсивно выгорают при удалении с рабочей поверхности фурмы застывших остатков металла и шлака высокотемпературным воздействием от горящей трубы с кислородом. Это затрудняет распознание индикатора (RU 2369464 B22D 41/58, RU 63802 C21C 7/072). Фурма DE 4419811 (С1) - 1995-04-27 принята в качестве прототипа.

Целью предлагаемого изобретения является предотвращение образования трещин в огнеупорном материале фурмы и недопущение преждевременного выхода ее из строя.

Для исключения указанных выше недостатков необходимо индикатор износа изготавливать из материала, имеющего коэффициент термического расширения одинаковый или предельно близкий к материалу фурмы. Идеально изготавливать индикатор износа и фурму из одинакового материала. Однако в этом случае одинаковая степень свечения их в горячем ковше не позволяет распознавать индикатор износа.

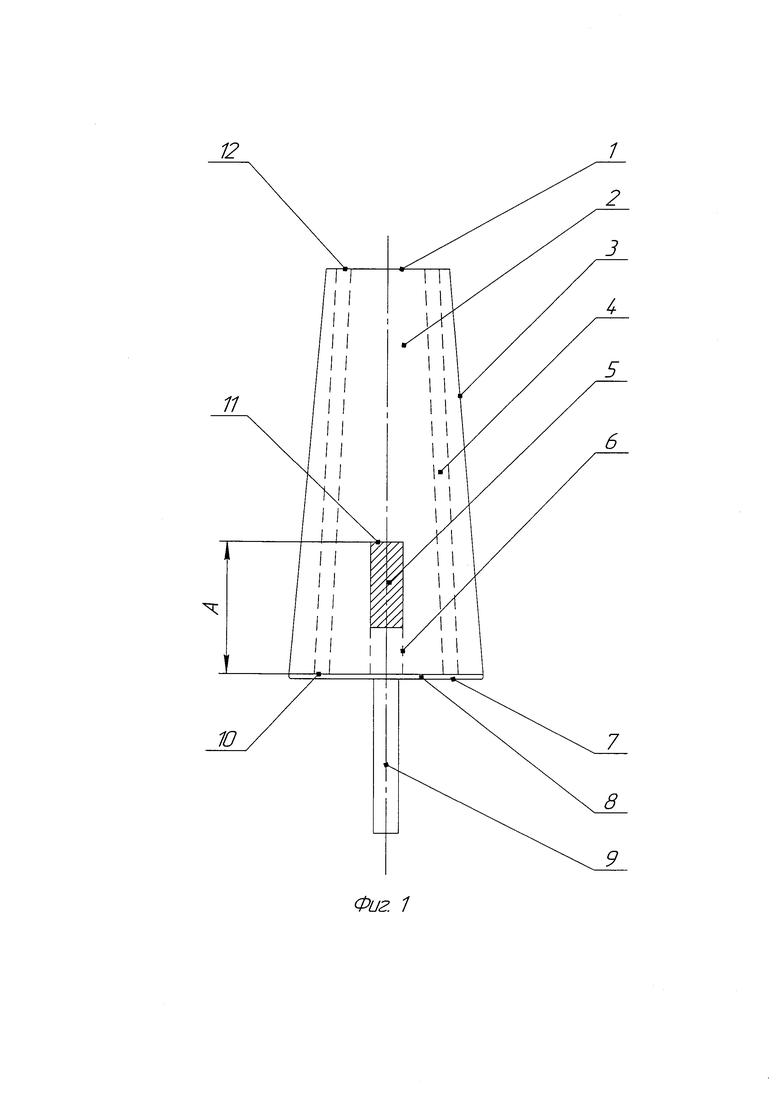

В предлагаемом техническом решении индикатор износа и фурма изготавливают из одинакового по химико-минеральному составу (ГОСТ 48874-90) огнеупорного материала или из разных огнеупорных материалов, разница в значении коэффициентов термического расширения которых не превышает 25%. При этом индикатор износа имеет газопроводящую структуру и соединен дополнительными ориентированными газопроводящими каналами с камерой для подачи газа. На Фиг. 1 и Фиг. 2 представлена предлагаемая фурма. Фиг. 2 выполнена близко к натуральной величине. Она изготовлена из монолитного огнеупорного материала 2. Структура всех огнеупорных материалов, в том числе и для предлагаемой фурмы, обладает естественной газопроницаемостью. Величина ее не велика. Например, для ковшевого кирпича обычного типа при давлении аргона 8 атм. она составляет не более 500 л/(см2.час). Такая величина не может влиять на продувку жидкого металла аргоном в ковше и при ведении такого процесса в расчет не принимается.

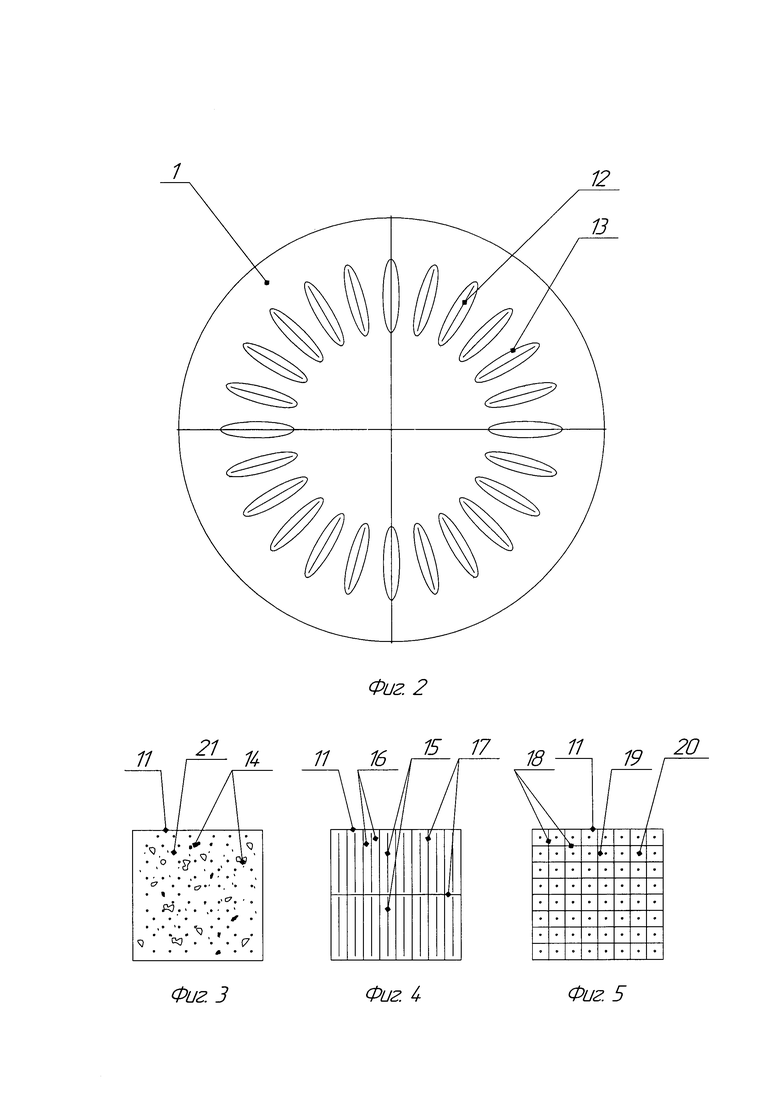

В огнеупорном материале 2 предлагаемой фурмы газ проходит через ориентированные сквозные щелевые газопроводящие каналы 4. Они ориентированы от камеры для подачи газа 8 до рабочей поверхности 1, на которой в ковше находится жидкий металл. Из торцевых отверстий 12 этих каналов на рабочей поверхности 1 фурмы под давлением газ внедряется в жидкий металл и в виде пузырьков всплывает на его поверхность в ковше. С боковой поверхности огнеупорный материал заключен в металлическую обечайку 3, а с низу он закрыт металлическим донышком 7. Между ним и огнеупорным материалом сформирована камера подачи газа 8, через которую под давлением газ подается от газоподводящей трубки 9 в нижние торцевые отверстия 10 щелевых каналов 4. Индикатор износа 5 изготовлен из такого же огнеупорного материала, из которого состоит огнеупорный материал фурмы 2 или из другого огнеупорного материала, с разницей коэффициентов термического расширения не более 25%. В таком случае при нагревании фурмы разница в расширении ее огнеупорного материала и индикатора износа как в продольном, так и в поперечном направлении не велика и имеет значения, которые не могут вызвать в огнеупорном материале термические напряжения, способные образовать трещины.

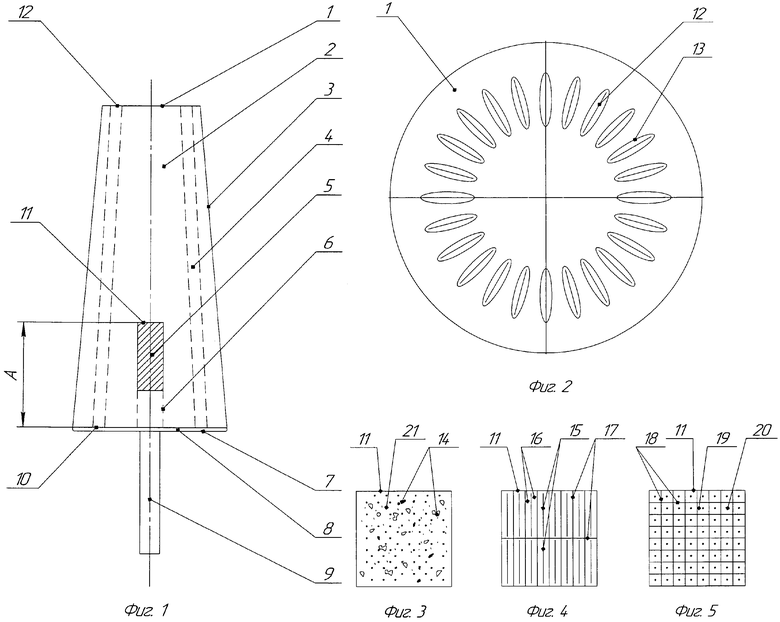

В предлагаемом техническом решении индикатор износа имеет специальную пористую газопроводящую структуру. Для этого применяется технология получения в огнеупорных материалах пористой газопроводящей структуры, например: Кащеев И.Д., Стрелов К.К., Мамыкин П.С. Химическая технология огнеупоров. Интермет, 2007, стр. 515. Такая структура состоит из большого количества открытых и закрытых пор, хаотично расположенных в объеме огнеупорного материала. Газ проходит только через открытые соприкасающиеся поры, образующие поровые каналы. Такие каналы по всей своей длине постоянно меняют свою ориентировку в пространстве. Поэтому применимо к ним использовали название «неориентированные каналы». В отличие от обычных монолитных газопроницаемых огнеупорных материалов такая структура обладает параметрами газопроводимости, так как она способна пропускать газ при давлении 8 атм в количестве более 5000 л/(см2.час). На Фиг. 3 представлена верхняя поверхность И индикатора износа 5, Фиг. 1, газопроводящая структура которого имеет пористое строение. Выходные отверстия 14 поровых каналов имеют различную форму и размеры.

Предлагаемое техническое решение предусматривает также изготовление индикатора износа из обычного монолитного газопроницаемого огнеупорного материала, в котором газопроводимость обеспечивается определенным количеством специально выполненных каналов щелевидной 15, Фиг. 4, трубчатой 20, Фиг. 5 или другой формы, проходящих внутри индикатора, ориентированных снизу вверх и выходящих на поверхность 11, Фиг. 1, Фиг. 4, Фиг. 5. Соответственно каналы щелевидной, трубчатой или другой аналогичной формы, ориентировка в пространстве которых не меняется, названы «ориентированные каналы». Таким образом газопроводящая структура - это набор целенаправленно выполненных газопроводящих каналов, обеспечивающих прохождение требуемого количества газа к требуемому месту. В данном случае к верхней поверхности индикатора износа. Размеры поперечного сечения каналов не должны превышать значения, при которых по ним возможно вытекание жидкого металла. Наиболее оптимально выбрать эти размеры близкими к размерам поперечного сечения сквозных щелевых каналов 4, выполненных в данной фурме. Индикаторы износа во всех трех вариантах соединены с камерой подачи газа 8 дополнительными ориентированными газопроводящими каналами 6, выполненными в огнеупорном материале фурмы 2, Фиг. 1. Они могут быть щелевидной, трубчатой или другой формы. Для лучшего восприятия Фиг. 2, Фиг. 3, Фиг. 4 и Фиг. 5 выполнены с размерами, близкими к размерам изделий.

Предлагаемая фурма работает следующим образом. Из камеры для подачи газа 8 по дополнительным газопроводящим каналам 6 аргон подается в газопроводящие каналы индикатора износа 5. Так как эти каналы через поверхность 11 выходят в огнеупорный материал 2, который не обладает газопроводящей структурой и не может проводить достаточное количество газа, то прохождение аргона через индикатор износа практически отсутствует. После разливки жидкого металла из ковша на фоне его светящейся футеровки рабочая поверхность фурмы светится однородным круглым пятном, Фиг. 2. Если в это время через фурму подать аргон, то он, проходя через сквозные каналы 4, будет их охлаждать. Вследствие этого их выходные отверстия 12 на рабочей поверхности фурмы 1 также остынут и их свечение уменьшиться до темного оттенка. На Фиг. 2 темная поверхность вокруг выходных отверстий 12 условно обведена линиями 13. Разница оттенков огнеупора фурмы охлажденного и не охлажденного легко распознается визуально. Из этого следует, что рабочая поверхность фурмы 1 не достигла поверхности индикатора 11 и фурма может эксплуатироваться на следующих плавках. Через определенное количество плавок рабочая поверхность 1 фурмы износится до уровня, при котором она достигнет поверхности 11 индикатора износа и откроет выходные отверстия его газопроводящих каналов 14 Фиг. 3, 15 Фиг. 4, 20 Фиг. 5. После разливки металла в фурму под давлением подается аргон. Из камеры 8 он проходит через сквозные щелевые каналы 4, а также через дополнительные каналы 6 и от них через газопроводящие каналы в индикаторе износа и охлаждает их. В результате этого на ярко светящейся рабочей поверхности фурмы 1 отчетливо наблюдаются темные пятна вокруг выходных отверстий 12 сквозных щелевых каналов 4 и вокруг выходных отверстий газопроводящих каналов индикатора износа 21 Фиг. 3, 16 Фиг. 4, 19 Фиг. 5. Расстояние между выходными отверстиями газопроводящих каналов индикатора износа выбрано настолько малым, что оно обеспечивает слияние темных пятен вокруг выходных отверстий. В результате этого вся поверхность 11 распознается как единое темное пятно. На Фиг. 4 и Фиг. 5 границы смыкания потемневших участков вокруг выходных отверстий 15 щелевых и 20 трубчатых газопроводящих каналов условно показана линиями 17 Фиг. 4 и 18 Фиг. 5. На Фиг. 3 эти линии не показаны. Потемневшая поверхность имеет форму поперечного сечения индикатора износа и легко распознается на светлом фоне рабочей поверхности фурмы 1 в том числе и по своей форме, в данном случае квадрат. Это свидетельствует о том, что износ огнеупорной футеровки фурмы достиг предельного значения по высоте, А, Фиг. 1. Дальнейшая эксплуатация может привести к ее разрушению и аварийному вытеканию жидкого металла.

Пористая структура индикатора менее устойчива к воздействию жидкого металла, чем монолитные огнеупорные материалы. Поэтому индикатор износа с такой структурой целесообразно устанавливать в среднем положении по высоте фурмы Фиг. 1 В этом случае, после достижения жидким металлом пористой структуры индикатора, ковш выводится из эксплуатации, и фурма заменяется на новую. В результате по продолжительности соприкосновение жидкого металла и пористого индикатора минимальное. Даже при разрушении индикатора жидким металлом, аварийное вытекание его будет предотвращено не изношенной ниже расположенной монолитной огнеупорной футеровкой 2 фурмы. Индикаторы износа с ориентированными газопроводящими каналами в виде щелей, трубок и др. могут устанавливаться также в верхней и в нижней части фурмы, так как они противостоят жидкому металлу в значительно большей степени, примерно также, как огнеупорный материал фурмы. Предлагаемое техническое решение газопроводящей структуры индикатора износа предусматривает вариант усиленной пористой структуры. Это достигается уменьшением пористости структуры индикатора износа и одновременно выполнением в ней в пропорциональном количестве ориентированных газопроводящих каналов типа щелей, трубок и др. Такая структура также может применяться в индикаторах верхнего и нижнего расположения.

Пример конкретного выполнения

Фурму для донной продувки жидкого металла инертным газом аргоном предлагаемой конструкции применяли в сталеразливочном ковше емкостью 150 т для выпечной обработки электростали различных марок стали. Она имела конусную форму с размерами: высота 450 мм, диаметр оснований - нижнее 189 мм, верхнее (рабочее) 112 мм и была изготовлена из высокоглиноземистого огнеупорного бетона методом вибролитья. В ней было выполнено 24 газопроводящих, ориентированных сквозных щелевых каналов с размером щели 0,19×20 мм. В процессе вибролитья в фурму устанавливали индикатор износа, изготовленный из такого же огнеупорного материала, но имеющего более высокую пористость. Величину пористости оценивали по уменьшению кажущейся плотности, которая должна быть в 2-3 раза меньше. Индикатор износа устанавливали одновременно с пленочными фолями, которые соединяли его с поверхностью большого основания фурмы. При термической обработке фоли испарялись и на их месте образовывались щелевые каналы с величиной щели 0,1-0,2 мм. Они соединяли индикатор износа с камерой подачи газа. Индикатор износа имел форму прямоугольной призмы с размерами 35×35×80 мм. Его верхняя поверхность находилась на расстоянии 150 мм от нижнего основания фурмы, А Фиг. 1. Этот уровень являлся предельным, до которого могла изнашиваться фурма. После этого ее необходимо было заменять на новую.

После разливки из сталеразливочного ковша металла первой плавки через газоподводящую трубку в фурму подавали газ аргон под давлением около 5 атм. На ярко светящейся поверхности дна ковша в виде светлого круглого пятна с другим оттенком отчетливо наблюдалась рабочая поверхность фурмы. На ней распознавались несколько темных пятен вокруг выходных отверстий сквозных газопроводящих каналов, охлажденных выходящим из них аргоном. Остальные выходные отверстия газопроводящих каналов были перекрыты застывшими на них остатками металла и шлака и поэтому они не распознавались. Для того, чтобы к следующей плавке привести фурму в рабочее состояние, с помощью горящего в кислороде конца стальной трубы остатки металла и шлака удалялись. После этого все выходные отверстия сквозных газопроводящих каналов открылись, по ним пошел аргон и они стали распознаваться на рабочей поверхности фурмы в виде темных пятен. Таким же образом фурма работала на последующих плавках. При удалении застывших металла и шлака частично удалялся и огнеупорный материал рабочей поверхности фурмы. Вследствие этого после каждой плавки рабочая поверхность фурмы углублялась в огнеупорную футеровку дна ковша все больше и больше. При этом из-за высокой светимости огнеупорной футеровки ковша и фурмы определять глубину опускания рабочей поверхности фурмы становилось все сложнее.

После 38й плавки, после удаления застывших остатков металла и шлака, после подачи в фурму аргона на светящейся рабочей поверхности фурмы, кроме темных пятен выходных отверстий сквозных щелевых каналов в ее центре появилось темное квадратное пятно размером около 35x35 мм. Это означало, что рабочая поверхность фурмы износилась до уровня верхней поверхности индикатора износа и открыла выходные отверстия его газопроводящих каналов. Аргон от газоподводящей трубки через камеру подачи газа под давлением прошел по дополнительным щелевым газопроводящим каналам, по пористым газопроводящим каналам индикатора износа и вышел через их выходные отверстия, охладив их до темного оттенка. Темное пятно в форме верхней поверхности индикатора износа легко распознавалось и позволило точно фиксировать допустимый уровень износа фурмы. После этого сталеразливочный ковш был выведен из эксплуатации, а остаток фурмы был извлечен из футеровки дна ковша и обследован. Трещины и другие признаки разрушения на огнеупорном материале фурмы и индикатора износа, которые вызывают преждевременный выход из строя фурмы, не обнаружены. На основании этого принято решение использовать фурмы такой конструкции в промышленном производстве.

Из уровня техники не известна фурма для донной продувки жидкого металла газом, которая изготовлена из монолитного огнеупорного материала и в ней в процессе вибролитья установлен газопроводящий индикатор износа, от которого дополнительные ориентированные газопроводящие каналы к камере подачи газа проходят через монолитный огнеупор. Следовательно это техническое решение является новым. Для специалиста из уровня техники явным образом не следует, что фурма из монолитного огнеупорного материала с установленным в нее в процессе вибролитья газопроводящим индикатором износа и выполненными в монолите огнеупорного материала дополнительными ориентированными газопроводящими каналами не будет разрушена в условиях сталеразливочного ковша с жидким металлом и сможет эксплуатироваться в промышленном производстве.

Опытно-промышленное испытание в производстве предлагаемой фурмы для донной продувки жидкого металла газом в сталеразливочном ковше прошло с положительным результатом и следовательно указанная фурма промышленно применима.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2819958C1 |

| СПОСОБ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2019 |

|

RU2720413C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ В КОВШЕ | 2019 |

|

RU2706911C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2021 |

|

RU2766401C1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗАМИ В КОВШЕ | 2016 |

|

RU2656913C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2024 |

|

RU2824768C1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗАМИ В КОВШЕ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2479635C2 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2022 |

|

RU2786514C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ В КОВШЕ | 2017 |

|

RU2750254C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ | 2003 |

|

RU2234540C1 |

Изобретение относится к металлургии и может быть использовано при внепечной обработке жидкой стали в сталеразливном ковше путем продувки ее инертным газом. Фурма для донной продувки жидкого металла газом в ковше содержит обечайку, донышко, газоподводящую трубку, огнеупорный материал, сквозные газопроводящие ориентированные каналы, камеру для подачи газа, газопроводящий индикатор износа и дополнительные ориентированные газопроводящие каналы. Фурма изготовлена из монолитного огнеупорного материала и в ней в процессе вибролитья установлен газопроводящий индикатор износа, от которого дополнительные ориентированные газоподводящие каналы к камере для подачи газа проходят через монолитный огнеупорный материал. Газопроводящая структура индикатора износа - это либо поры пористого огнеупорного материала, из которого он изготовлен, либо газопроводящие каналы другой формы, например щелевые, трубчатые и др., либо те и другие одновременно. При подаче в фурму газ проходит одновременно как по основным щелевым каналам, так и по дополнительным каналам, и через них по каналам в индикаторе износа, который от этого остывает и темнеет, что позволяет легко определять степень износа фурмы. Изготовление такого индикатора и фурмы из одинакового огнеупорного материала резко уменьшает разность их термического расширения. Технический результат изобретения - предотвращение образования трещин в огнеупорном материале фурмы и недопущение преждевременного выхода ее из строя. 4 з.п. ф-лы, 5 ил.

1. Фурма для донной продувки жидкого металла газом в ковше, содержащая обечайку, донышко, газоподводящую трубку, огнеупорный материал, сквозные газопроводящие ориентированные каналы, камеру для подачи газа, газопроводящий индикатор износа и дополнительные ориентированные газопроводящие каналы, отличающаяся тем, что она изготовлена из монолитного огнеупорного материала и в ней в процессе вибролитья установлен газопроводящий индикатор износа, от которого дополнительные ориентированные газоподводящие каналы к камере для подачи газа проходят через монолитный огнеупорный материал.

2. Фурма по п. 1, отличающаяся тем, что газопроводящая структура индикатора износа состоит из неориентированных газопроводящих каналов.

3. Фурма по п. 1, отличающаяся тем, что газопроводящая структура индикатора износа состоит из ориентированных газопроводящих каналов.

4. Фурма по п. 1, отличающаяся тем, что газопроводящая структура индикатора износа состоит одновременно из ориентированных и неориентированных газопроводящих каналов.

5. Фурма по п. 1, отличающаяся тем, что индикатор износа изготовлен из огнеупорного материала, из которого состоит огнеупорный материал фурмы.

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ СМАЗКИ ТРУЩИХСЯ ПАР | 0 |

|

SU173094A1 |

| DE 4419811 C1, 27.04.1995 | |||

| Рентгеновская трубка | 1941 |

|

SU63802A1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ В КОВШЕ | 2019 |

|

RU2706911C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2021 |

|

RU2766401C1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗАМИ В КОВШЕ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2479635C2 |

| Двух канатный грейфер для круглого леса | 1958 |

|

SU118965A1 |

| MX 9803850 A, 30.09.1998 | |||

| US 5478053 A1, 26.12.1995 | |||

| WO 2009156011 A1, 30.12.2009. | |||

Авторы

Даты

2024-04-03—Публикация

2023-01-10—Подача