Изобретение относится к химической технологии, а именно к реакторам и тепломассообменным аппаратам, и может быть использовано в химической промышленности для реализации твердофазных процессов, например, получения кремнийорганических соединений, в частности, алкоксисиланов.

Известны реакторы емкостного типа для прямого синтеза алкоксисиланов, в которых синтез осуществляют в газовой фазе в псевдоожиженном слое путем взаимодействия металлического кремния и алифатического спирта в присутствии медьсодержащего катализатора при температуре порядка 100-450°С. [патент США US 5084590, 1992; US 2002/0188146 A1, 2002; Патент Великобритании GB 2263113(B), МПК C07F 7/02, 1996].

Недостатками реакторов емкостного типа являются необходимость регулирования скорости подачи и расхода газообразного спирта для псевдоожижения кремния и катализатора, низкий выход получаемого алкоксисилана, потери реакционноспособного кремния, уносимого с газообразным продуктом реакции, необходимость улавливания твердых частиц специальными ловушками, потребность в больших производственных площадях для установки каскада реакторов. Кроме того, эффективность емкостных реакторов снижается при увеличении объема, что ограничивает их применимость для крупнотоннажных производств.

Известны реакторы, в которых осуществляют механохимический синтез алкоксисиланов из кремния и спирта в виброкипящем слое мелющих тел. В таких реакторах не требуется использовать газовую фазу для псевдоожижения продуктов реакции, следовательно, исключается необходимость в сложной и энергозатратной подготовке газообразного прекурсора, в регулировании скорости его подачи и расхода.

В механохимических реакторах происходит прямое взаимодействие кремния с соответствующим алифатическим спиртом, содержащим от 1 до 4 атомов углерода, в присутствии катализатора, например меди или хлорида меди, при температуре 200-300°С в виброкипящем слое мелющих тел [RU 2628299, МПК C07F 7/02, C07F 7/04, Бюл. №23 (2017); RU 2752507, МПК B01J 19/18, C07F 7/04, Бюл. №22 (2021); Чистовалов С.М., Котов В.М., Музафаров A.M. Механохимический способ получения алкоксисиланов и его аппаратурное решение «Химическое и нефтегазовое машиностроение» №10, с. 3-6 (2018)].

Наиболее близким аналогом заявленного изобретения по совокупности признаков является реактор для получения алкоксисиланов механохимическим синтезом из кремния и спирта, включающий рабочую камеру, снабженную мелющими телами, обогревателем, технологическими патрубками и установленную на виброприводе [Патент РФ RU2671732 С1, Бюл. №31 (2018)]. Данный реактор был принят за прототип.

В реакторе-прототипе синтез алкоксисиланов проводят следующим образом. В рабочую камеру, снабженную мелющими телами, вводят не подвергавшийся никакой обработке кремний, нагревают до 200-300°С, включают вибропривод. Под действием колебаний рабочей камеры мелющие тела переходят в виброкипящее состояние, чем обеспечивают интенсивное перемешивание, грубое, среднее и частично тонкое измельчение кремния, увеличение и обновление его удельной поверхности, разрушение оксидной пленки и механоактивацию кремния. В результате чего активированные виброизмельчением частицы кремния вступают в контакт с медьсодержащими частицами катализатора, и при их взаимодействии с подаваемым в реактор спиртом образуются алкоксисиланы.

Недостатком реактора-прототипа является то, что его конструкция не позволяет осуществлять отбор проб измельчаемого кремния для обеспечения контроля и управления процессами измельчения и механоактивации. Известно, что в процессе измельчения и механоактивации может иметь место явление агрегации и последующей агломерации измельчаемого материала. При этом образуются комки гранул, затем уплотненные трудноразрушающиеся брикеты порошкообразного материала, плотно прилегающие к внутренней поверхности реактора, и проведение технологического процесса становится невозможным. Требуется разборка оборудования, трудоемкая очистка мелющих тел и внутренних поверхностей оборудования с применением ручного труда. Причины агрегации и агломерации измельчаемого материала самые различные - в том числе, наличие в исходном сырье посторонних включений, влаги и т.п. [Аввакумов, Е.Г. Механические методы активации в переработке природного и техногенного сырья-Новосибирск: Академическое изд-во "Гео", 2009. - 155 с.].

Возникновение явления агрегации и агломерации кремния в процессе синтеза алкоксисиланов делает невозможным его механоактивацию, а следовательно, и проведение всего технологического процесса механохимического синтеза алкоксисиланов в виброкипящем слое мелющих тел. При этом подаваемый в реактор спирт будет выходить из реактора и конденсироваться без целевого продукта, или с минимальным его количеством. Проконтролировать наступление агрегации кремния можно только путем отбора проб измельчаемого кремния из вибрирующей рабочей камеры с мелющими телами. Однако конструкция реактора-прототипа не позволяет отбирать пробы активируемого продукта без остановки технологического процесса, разборки и охлаждения аппарата.

В настоящее время не существует технических решений, позволяющих отбирать пробы активируемого продукта из виброкипящего слоя мелющих тел. Это затрудняет использование механохимических реакторов в производственных процессах, а в лабораторных условиях делает малоинформативными исследования механизма и кинетики процесса механохимического синтеза.

Задачей настоящего изобретения является создание реактора для получения алкоксисиланов прямым механохимическим синтезом из кремния и спирта, конструкция которого позволила бы отбирать пробы измельчаемого и механоактивируемого кремния из виброкипящего слоя мелющих тел при температуре реакции (примерно 300°С) без остановки технологического процесса, разборки и охлаждения реактора.

Технический результат настоящего изобретения - реактор для синтеза алкоксисиланов, обеспечивающий возможность отбора проб реакционной смеси из виброкипящего слоя мелющих тел без остановки процесса, а при наличии агрегации и агломерации кремния - возможность их устранения без прерывания процесса синтеза.

Кроме того, возможность отбора проб позволяет проводить в лабораторных условиях исследование механизма и кинетики процесса механохимического синтеза: определять дисперсность, структуру, удельную поверхность, наличие интерметаллида, в частности силицида меди в измельчаемом кремнии и др.

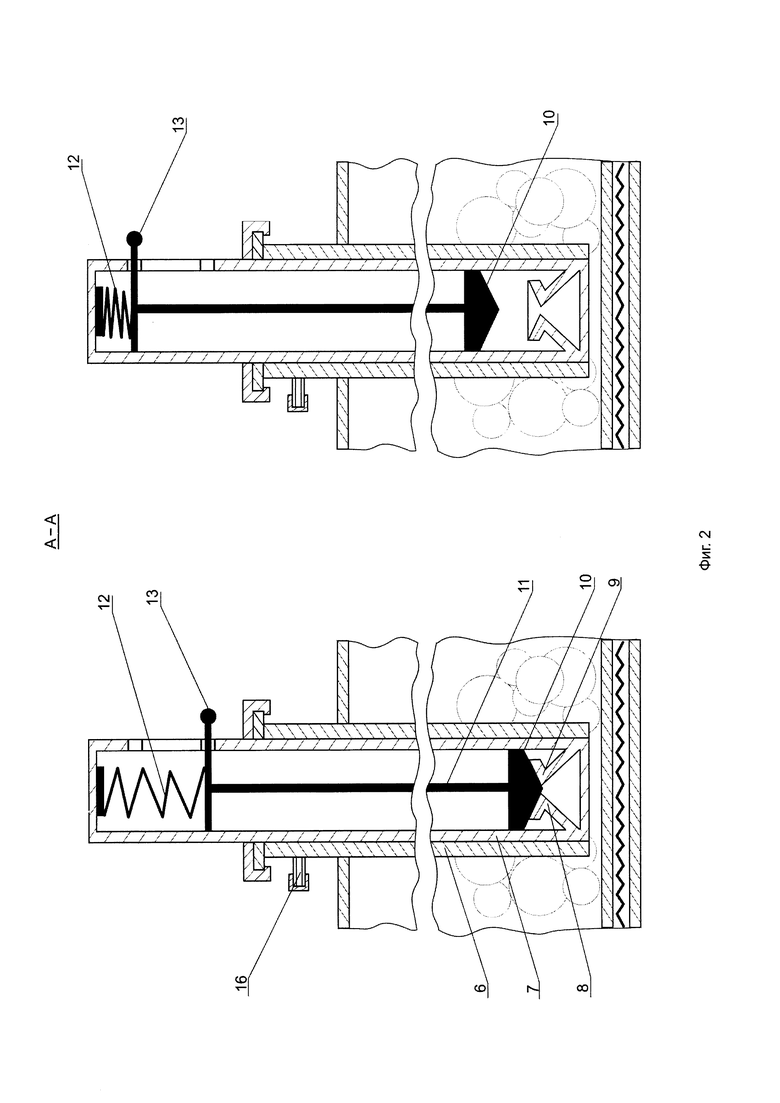

Решение поставленной задачи достигается заявленным реактором для синтеза алкоксисиланов, включающим рабочую камеру, снабженную мелющими телами, обогревателем, технологическими патрубками и установленную на виброприводе; рабочая камера снабжена цилиндрическим патрубком, установленным вертикально и неподвижно внутри рабочей камеры на расстоянии от днища, не превышающем размера мелющих тел, а внутри патрубка размещена съемная цилиндрическая обойма, в нижней части которой неподвижно закреплена пара усеченных конусов, сопряженных узкими концами, причем диаметр основания нижнего конуса равен диаметру обоймы, а диаметр верхнего конуса, направленного раскрытием вверх, не превышает ½ (половины) внутреннего диаметра обоймы, при этом верхний конус снабжен заглушкой, установленной с возможностью возвратно-поступательного движения внутри обоймы под действием внешних сил, а сама заглушка выполнена в виде поршня, диаметр которого равен внутреннему диаметру обоймы. В нормальном положении цилиндрическая обойма закрыта указанной заглушкой, которая плотно примыкает ко всей поверхности верхнего конуса обоймы, обеспечивая герметичность рабочей камеры. Под действием внешних сил, например силы сжатия/растяжения пружины, электромагнитного импульса и других, заглушка может двигаться внутри обоймы.

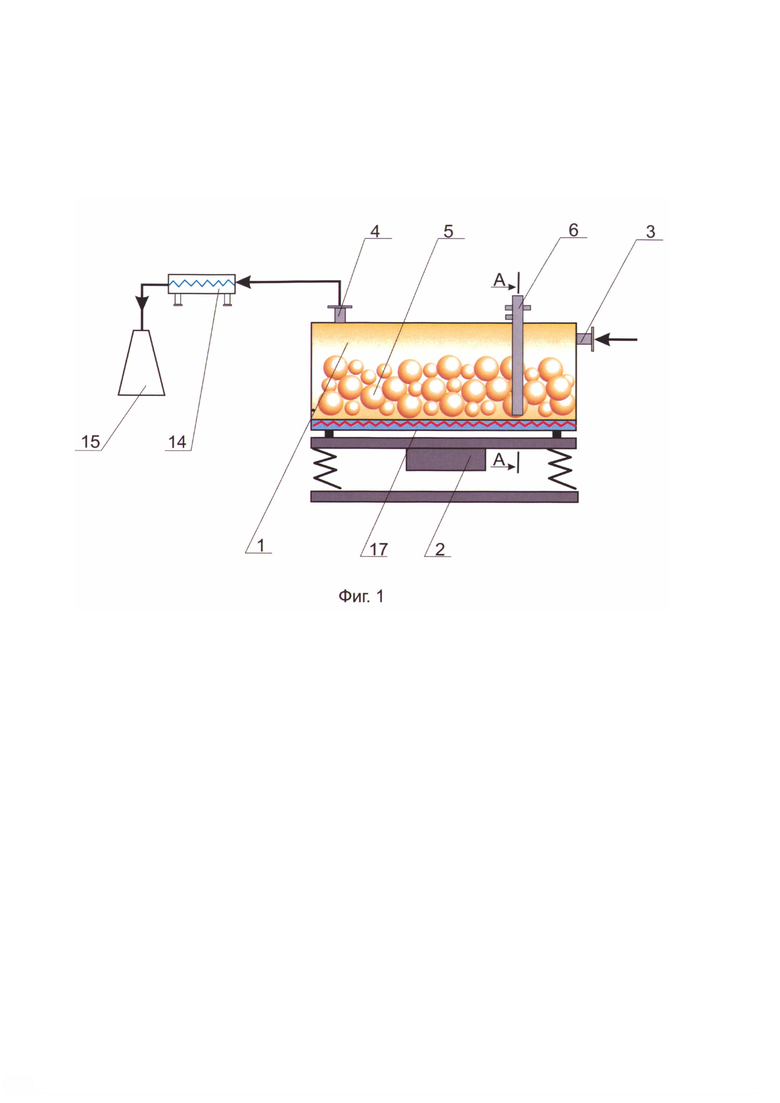

На фиг. 1 представлен реактор для синтеза алкоксисиланов по настоящему изобретению, а на фиг. 2 изображен разрез по линии А-А (в патрубке 6), показанной на фиг. 1, при расположении рычага 13 в крайнем нижнем положении - до забора пробы, и в крайнем верхнем - после его осуществления.

Реактор по настоящему изобретению (см. фиг. 1 и 2) включает рабочую камеру 1, установленную на инерционном эксцентриковом виброприводе 2. Рабочая камера объемом 1 л выполнена из латуни марки Л59, снабжена миканитовым электрообогревателем 17, заполнена на 70% латунными мелющими телами 5 сферической формы суммарной массой 2850 г, снабжена входным 3 и выходным 4 технологическими патрубками и цилиндрическим патрубком 6, установленным вертикально и неподвижно внутри рабочей камеры на расстоянии от днища, не превышающем размера мелющих тел. Внутри патрубка 6 размещена съемная цилиндрическая обойма 7, в нижней части которой неподвижно закреплена пара усеченных конусов 8 и 9, сопряженных узкими концами, причем диаметр основания нижнего конуса 8 равен диаметру обоймы 7, а диаметр верхнего конуса 9, направленного раскрытием вверх, не превышает ½ внутреннего диаметра обоймы. Заглушка 10 выполнена в виде поршня со штоком 11, который может двигаться возвратно-поступательно внутри обоймы и плотно прилегает ко всей поверхности верхнего конуса обоймы 9, обеспечивая герметичность внутри обоймы при переводе рычага 13 в крайнее нижнее положение. Возвратная пружина 12 обеспечивает движение заглушки 10 вверх и создание разряжения внутри обоймы 7 при высвобождении из крайнего нижнего положения рычага 13. Количество устанавливаемых патрубков с обоймами, для рабочих камер объемом до 1 л составляет 1-2, для рабочих камер большего объема патрубки с обоймами собираются в жесткие кассеты до 15 штук в ряд в каждой и устанавливаются в рабочей камере так, чтобы плоскость боковой поверхности кассеты была параллельна направлению колебаний. Холодильник 14 и приемник 15 предназначены для конденсации и сбора продуктов реакции, патрубок 16 - штуцер технологический.

Для получения алкоксисиланов в рабочую камеру с мелющими телами загружают не подвергавшийся предварительной обработке кремний. В цилиндрический патрубок, установленным вертикально и неподвижно внутри рабочей камеры на расстоянии от днища, не превышающем размера мелющих тел, вставляется обойма 7. Включается обогрев рабочей камеры, подача спирта и вибропривод реактора, создающий вертикальные круговые колебания с возможностью реверса с заданной периодичностью, плавно регулируемые по частоте (в диапазоне от 15 до 100 Гц и дискретно по амплитуде колебаний от 2.5 до 4 мм). Начинается процесс механохимического синтеза, при котором активированные виброизмельчением частицы кремния вступают в контакт с медьсодержащими частицами катализатора, и при их взаимодействии с подаваемым в реактор спиртом образуются алкоксисиланы. Отбор проб активируемого кремния из вибрирующей рабочей камеры с мелющими телами проводится следующим образом. Под действием внешних сил, например, силы сжатия/растяжения пружины, электромагнитного импульса и т.п., заглушка 10 резко движется вертикально вверх, создавая разряжение в объеме между верхним конусом 9 и заглушкой. Под действием кратковременно создавшегося разряжения частицы активируемого кремния устремляются в этот объем. Наличие верхнего конуса 9, направленного раскрытием вверх, способствует движению частиц к периферии внутреннего объема цилиндрической обоймы. После выравнивания давления, отобранные частицы оседают в пространство между наружной поверхностью нижнего конуса 8 и внутренней поверхностью цилиндрической обоймы 7. Рычаг 13 переводится в крайнее нижнее положение при этом заглушка 10 плотно прилегает ко всей поверхности верхнего конуса обоймы 9, обеспечивая герметичность. Извлечение обоймы с анализируемым материалом из рабочей камеры и установка новой производятся во время проведения процесса синтеза без остановки и разборки реактора.

В зависимости от объема рабочей камеры, в ней может быть установлен как один технологический патрубок с обоймой, так и кассета из нескольких патрубков, жестко связанных между собой. Для реакторов с круговыми колебаниями, кассеты располагаются параллельно торцевым стенкам рабочей камеры, что не изменяет характера движения мелющих тел, не вызывает износа боковых плоскостей кассет и не препятствует движению кремния внутри рабочей камеры.

Анализ отбираемых проб позволяет осуществлять контроль над процессом синтеза и делает возможным обнаружение агрегации активированного кремния во время синтеза. При обнаружении в пробах агрегированных частиц, можно устранить агломерацию без остановки технологического процесса путем увеличения ускорения колебаний и кратковременной работы в этом режиме с использованием реверса направления колебаний [Патент РФ №2628299, МПК C07F 7/02, C07F 7/04, Бюл. №23, (2017)], как показано ниже в приведенных примерах. Возможность отбора проб измельчаемого продукта из виброкипящего слоя мелющих тел без остановки технологического процесса позволяет также проводить дисперсный анализ, определение удельной поверхности, ситовой и микроскопический анализы, что необходимо не только при исследовании процесса механохимического синтеза алкоксисиланов, но и для всех твердофазных процессов.

Реактор работает следующим образом. В рабочую камеру 1 загружают 10 г необработанного технического кремния марки КР-1 дисперсностью 5-7 мм. Технологический патрубок 6 вставляют в обойму 7 с приведенным в крайнее нижнее положение рычагом 13, что обеспечивает плотное прилегание заглушки 10 к поверхности верхнего конуса 9 и растяжение возвратной пружины 12. В рабочую камеру загружают 2850,0 г мелющих тел 5 (металлических латунных шариков диаметром 10 мм), обеспечивают прогрев рабочей камеры миканитовым обогревателем 17 до заданной температуры реакции 250°С и через патрубок 3 подают спирт (этанол EtOH) с расходом 0,4 мл/мин. Запускают вибропривод 2 в одном из амплитудно-частотных диапазонов (f=100-15 Гц, А=2.5-4 мм) и проводят синтез алкоксисиланов. Под действием колебаний рабочей камеры мелющие тела переходят в виброкипящее состояние, чем обеспечивают интенсивное перемешивание, грубое, среднее и частично тонкое измельчение кремния, увеличение и обновление его удельной поверхности, разрушение оксидной пленки и механоактивацию кремния. В результате чего активированные виброизмельчением частицы кремния вступают в контакт с медьсодержащими частицами катализатора, и при их взаимодействии с подаваемым в реактор спиртом образуются алкоксисиланы. Газообразные продукты реакции отводятся из вибрирующей рабочей камеры, конденсируются в холодильнике 14 и собираются в приемнике 15. Для отбора проб активируемого продукта в процессе синтеза рычаг 13 выводится из зацепления в нижнем расположении и заглушка 10 резко движется вверх за счет сжатия пружины 12. Внутри обоймы создается кратковременное разряжение, под действием которого частицы активируемого кремния устремляются в этот объем и благодаря наличию верхнего конуса 9, направленного раскрытием вверх, движутся к периферии внутреннего объема цилиндрической обоймы 7. Давление в рабочей камере и обойме быстро выравнивается и отобранные частицы оседают в пространство между наружной поверхностью нижнего конуса 9 и внутренней поверхностью цилиндрической обоймы. Рычаг 13 переводится в крайнее нижнее положение, при этом заглушка 10 плотно прилегает ко всей поверхности верхнего конуса обоймы 9, обеспечивая герметичность. Без остановки технологического процесса обойма с пробой извлекается и заменяется новой.

Изобретение иллюстрируется приведенными ниже примерами

Пример 1. EtOH, f=25 Гц, А=3 мм, ускорение колебаний вибропривода Аω2=73 м/с2, отбор проб проводят через каждые 30 мин.

Время реакции - 4,5 ч, конверсия кремния - 96%. Селективность по триэтоксисилану и тетраэтоксисилану: - 64 и 36% соответственно. Агрегированных частиц кремния в пробах не обнаружено. После вскрытия рабочей камеры следов кремния (черного цвета) на мелющих телах и внутренней поверхности рабочей камеры не наблюдалось.

Пример 2. EtOH, f=25 Гц, А=3 мм, Аω2=73 м/с2, навеска кремния с влажностью 5%, отбор проб проводят через каждые 10 мин.

Через 20 мин в пробе обнаруживают измельченные до 2-3 мм частицы кремния и отдельные агрегированные образования того же размера, распадающиеся при сжатии и истирании. Эксперимент продолжают, как и в примере 1 в течение 4,5 ч, после чего рабочую камеру вскрывают и в ней обнаруживают плотные агломераты черного цвета на мелющих телах и на внутренней поверхности рабочей камеры. Конверсия кремния составляет 6%, селективность по тетраэтоксисилану - 4%.

Пример 3. EtOH, начало эксперимент проводят при условиях Примера 2: f=25 Гц, А=3 мм, Аω2=73 м/с2, навеска кремния с влажностью 5%, отбор проб проводят через каждые 10 мин.

Через 20 мин обнаруживают агрегирование, после чего увеличивают частоту колебаний до f=50 Гц, что приводит к увеличению ускорения Аω2 до 295 м/с2 при А=3 мм. Включают режим реверса с периодичностью каждые 2 мин. В данных условиях синтез продолжают в течение 10 мин, затем отбирают пробу активируемого кремния. Наличия агрегированных частиц в пробе не обнаруживают, после чего параметры колебаний были приведены к начальным значениям (f=25 Гц, А=3 мм, Аω2=73 м/с2). Общее время синтеза составило 4,5 ч. отбор проб проводился через каждые 30 мин. Агрегированных частиц кремния в пробах не было обнаружено, конверсия кремния - 92%. Селективность по триэтоксисилану и тетраэтоксисилану: - 61 и 39% соответственно.

Сравнение настоящего изобретения с прототипом показывает, что конструкция реактора по изобретению делает возможным не только отбор проб реакционной смеси из виброкипящего слоя мелющих тел и устранение агрегации и агломерации кремния без остановки технологического процесса, разборки и охлаждения реактора, но и решает еще одну технологическую проблему, существующую в реакторе-прототипе, связанную с непрерывным введением спирта в рабочую камеру в процессе синтеза алкоксисиланов. В реакторе-прототипе спирт приходится вводить через патрубок, расположенный в верхней части торцевой стенки рабочей камеры (патрубок 3 на фиг. 1) для исключения возможности его забивания. При этом часть паров спирта, не успев прореагировать, отводится через выходной патрубок 4, расположенный на верхней крышке рабочей камеры. Наличие дополнительного патрубка 6 в заявленном реакторе позволяет решить данную проблему: спирт вводят через патрубок 6 (без установки в нем обоймы 7), непосредственно в зону реакции в нижнюю часть рабочей камеры через штуцер 16 (см. фиг. 2).

Таким образом, реактор по настоящему изобретению, предназначенный для механохимического синтеза алкоксисиланов, который может быть использован и для других твердофазных процессов, позволяет отбирать пробы реакционной смеси из виброкипящего слоя мелющих тел без остановки технологического процесса, разборки и охлаждения реактора, что обеспечивает возможность получения актуальной информации о ходе процесса, включая информацию о возникновении явлений агрегации и агломерации кремния, для осуществления контроля и управления синтезом. Реактор по изобретению позволяет устранять явления агрегации и агломерации кремния без остановки технологического процесса путем увеличения ускорения колебаний и кратковременной работы в этом режиме с использованием реверса направления колебаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2022 |

|

RU2801799C1 |

| РЕАКТОР ДЛЯ МЕХАНОХИМИЧЕСКОГО СИНТЕЗА АЛКОКСИСИЛАНОВ | 2020 |

|

RU2762563C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2020 |

|

RU2752507C1 |

| РЕАКТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2021 |

|

RU2775089C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2017 |

|

RU2671732C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2016 |

|

RU2628299C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСИЛАНОВ, СПОСОБ ХЛОРИРОВАНИЯ СОДЕРЖАЩЕГО ДВУОКИСЬ КРЕМНИЯ СЫРЬЯ И СПОСОБ КОНВЕРСИИ ТЕТРАХЛОРСИЛАНА В ТРИХЛОРСИЛАН | 2008 |

|

RU2373147C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИЭТОКСИСИЛАНА | 2011 |

|

RU2476435C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2003 |

|

RU2235726C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2009 |

|

RU2417228C1 |

Изобретение относится к реакторам для механохимического синтеза алкоксисиланов прямым синтезом из кремния и соответствующего спирта. Предложен реактор, который содержит рабочую камеру, снабженную мелющими телами, обогревателем, технологическими патрубками и установленную на виброприводе. Рабочая камера снабжена цилиндрическим патрубком, установленным вертикально и неподвижно на расстояние от днища не превышающим размера мелющих тел, со съемной цилиндрической обоймой, в которой неподвижно закреплена пара усеченных конусов, сопряженных узкими концами, при этом верхний конус снабжен заглушкой, которая может двигаться внутри обоймы. Технический результат - реактор для прямого синтеза алкоксисиланов, конструкция которого позволяет осуществлять отбор проб реакционной смеси из виброкипящего слоя мелющих тел без остановки процесса, разборки и охлаждения реактора, а при наличии агрегации и агломерации кремния - возможность их устранения без прерывания процесса синтеза. 2 ил., 3 пр.

Реактор для синтеза алкоксисиланов, содержащий рабочую камеру, снабженную мелющими телами, обогревателем, технологическими патрубками и установленную на виброприводе, отличающийся тем, что рабочая камера снабжена цилиндрическим патрубком, установленным вертикально и неподвижно внутри рабочей камеры на расстоянии от днища, не превышающем размера мелющих тел, а внутри патрубка размещена съемная цилиндрическая обойма, в нижней части которой неподвижно закреплена пара усеченных конусов, сопряженных узкими концами, причем диаметр основания нижнего конуса равен диаметру обоймы, а диаметр верхнего конуса, направленного раскрытием вверх, не превышает 1/2 внутреннего диаметра обоймы, при этом верхний конус снабжен заглушкой, установленной с возможностью возвратно-поступательного движения внутри обоймы под действием внешних сил, а заглушка выполнена в виде поршня, диаметр которого равен внутреннему диаметру обоймы.

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2017 |

|

RU2671732C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2020 |

|

RU2752507C1 |

Авторы

Даты

2022-11-08—Публикация

2021-10-26—Подача