Настоящее изобретение относится к составу и способу получения катализатора окисления метанола до формальдегида.

В настоящее время в промышленности используются два основных каталитических способа производства формальдегида - окислительная конверсия метанола с применением металлических катализаторов (серебряных) или оксидных систем (железомолибденовые катализаторы).

Широкое распространение нашел способ каталитического окисления метанола кислородом воздуха на железомолибденовых катализаторах:

СН3ОН+1/2О2=СН2О+Н2О.

К достоинствам железомолибденовых катализаторов нужно отнести низкое содержание муравьиной кислоты, образующейся при окислении получаемого формальдегида.

Оксидный катализатор окисления метанола до формальдегида представляет собой смесь (3-молибдата железа (III) Fe2(MoO4)3 с триоксидом молибдена (VI) MoO3 (α и β фазы). На практике в качестве катализатора наибольшее распространение получили смеси с соотношением компонентов в пересчете на оксиды (МоО3 и Fe2O3) от 3,4 до 5,0 (Огородников С.К., Формальдегид, Ленинград, 1984; Накрохин Б.Г., Накрохин В.Б., Технология производства формалина из метанола, Новосибирск, 1995). Для используемых в настоящее время промышленных катализаторов соотношение МоО3/Fe2O3 может достигать 5,3. Основные преимущества железомолибденовых катализаторов по сравнению с серебряными - возможность производства растворов формалина с низким содержанием метанола. Процесс окисления метанола в формальдегид является экзотермическим. В промышленных условиях реакция протекает во внешнедиффузионной области процесса (Накрохин Б.Г., Накрохин В.Б., Технология производства формалина из метанола, Новосибирск, 1995).

Известно осаждение из растворов (патент GB 814073, МПК B01J 21/00; С07С 47/04, опубл. 27.05.1959), которое происходит путем прибавления раствора соли железа (железа (III) хлорид, нитрат, бромид, ацетат, сульфат) к раствору соли молибдена (молибдата аммония, натрия, калия), в соотношении МоО3/Fe2O3 от 3,3 до 11,2, температуре синтеза от 20 до 100°С и конечном рН синтеза от 0,5 до 3,5, после промывки и фильтрации осадок сушат при повышении температуры до 300°С. Активируют катализатор нагреванием до температуры 500°С в потоке воздуха.

Известно регулирование свойства железомолибденового катализатора путем изменения способа синтеза его (патент RU 2458738, МПК B01J 23/881; B01J 37/00; B01J 37/04; B01J 37/34; С07С 47/04; С07С 47/052, опубл. 20.08.2012) или введение дополнительных элементов - Cr, V, Mn, Се (патент ЕР 1674155, МПК B01J 23/28; B01J 23/881; B01J 23/887; B01J 37/03; B01J 37/04; B01J 37/08; С07С 45/38; С07С 47/04; С07С 47/052, опубл. 28.06.2006; патент ЕР 0423692, МПК B01J 23/28; B01J 23/30; B01J 23/34; B01J 23/88; B01J 35/02; B01J 35/04; B01J 35/06; B01J 35/10; B01J 37/02; С07В 61/00; С07С 45/38; С07С 47/02; С07С 47/04, опубл. 24.04.1991).

Способ получения катализатора окисления метанола до формальдегида (патент RU 2458738), включает взаимодействие железосодержащего компонента с триоксидом молибдена с последующим формованием гранул, сушкой и прокаливанием, при этом в качестве железосодержащего компонента используют оксид железа, а взаимодействие осуществляют в мельнице с ударно-сдвиговым характером нагружения при энергонапряженности 10-200 Вт/г и массовом соотношении МоО3:Fe2O3=(80-40):(20-60). Такой способ позволил увеличить удельную поверхность, механическую прочность, но способ отличается большими энергозатратами.

Известно введение в состав катализатора дополнительных элементов (патент ЕР 1674155). Известно, что упрочняющие добавки негативно сказываются на пористой структуре и эксплуатационных характеристиках катализатора (ресурс, стабильность показателей конверсии и селективности по целевому продукту).

Наиболее близким техническим решением является способ (патент US 5939351, МПК B01J 35/10; B01J 35/02; B01J 37/04; B01J 37/08; B01J 23/881, опубл. 17.08.1999) получения гранул формованием под давлением (таблетированием) порошка катализатора или носителя, содержащего компоненты катализатора или носителя, или исходных веществ для катализатора или носителя, при этом смазку не диспергируют в массе таблетируемого порошка, а смазку наносят на те части аппаратуры, которые приходят в соприкосновение с порошком, который формуют (формовочная камера и плунжеры или пуансоны, используемые для получения сквозных отверстий). Таблетированные гранулы затем подвергают активации тепловой обработкой, при этом формируются активные компоненты катализатора, и создаются окончательные свойства пористости и распределения пор. Показатели пористости таковы, что по крайней мере 70% объема пор имеют радиус, соответствующий максимальному значению на кривой распределения пор.

Способ получения формальдегида включает подачу газа в трубчатый реактор (при загрузке сверху вниз) при линейной скорости 1,5 норм. м/с и общем давлении на входе 950 мм рт.ст. (1,25 бар). Концентрация метанола составляет 6 об. %, кислорода - 10%, и остальное составляет азот.

Катализатор показывает:

- увеличенную пористость и площадь поверхности; пористость, как правило, превышает 0,2 мл/г, и площадь превышает 5 м2/г;

- ограниченное распределение пор по радиусу при отсутствии, или при присутствии в ограниченном количестве, макропористости, имеющейся в катализаторах и носителях, полученных при использовании внутренней смазки. Процент объема пор, имеющих радиус 100-200 нм превышает 65-70%.

К недостаткам описанных выше катализаторов можно отнести недостаточно высокую прочность, активность, требуется дополнительное введение элементов, которые улучшают прочность, но при этом ухудшаются каталитические свойства.

Задачей предлагаемого изобретения является разработка железомолибденового катализатора для получения формальдегида с высокой прочностью, высокими каталитическими свойствами.

Поставленная задача решается с помощью катализатора окисления метанола до формальдегида, включающего смесь Fe2(МоО4)3/МоО3 в форме гранул, имеющих определенную геометрическую форму, полученных таблетированием, при этом катализатор имеет пористую структуру с суммарным объемом пор 0,15-0,35 см3/г, причем доля мезопор с радиусом 50-100 нм составляет 30-86%, доля макропор с радиусом 100-200 нм составляет 5,5-68%, катализатор имеет удельную поверхность 4-10 м2/г и массовое отношение МоО3/Fe2O3 3,6-5,1 в пересчете на оксиды.

Предпочтительно механическая прочность по образующей таблетированного катализатора: не менее 6,8 Н/гранула, механическая прочность по торцу не менее 100 Н/гранула.

Предпочтительно средний размер кристаллитов в катализаторе составляет от 45 до 250 нм.

Предпочтительно катализатор имеет средний радиус пор 40-163 нм, пористость 38-53%.

Поставленная задача так же решается с помощью способа получения катализатора окисления метанола до формальдегида описанного выше, включающего смесь Fe2(MoO4)3/МоО3, полученную осаждением растворов соединений железа и молибдена при перемешивании, фильтровании, промывке осадка, сушке, таблетировании и прокаливании, синтез катализатора осаждением растворов соли трехвалентного железа и соли молибдена проводят при массовом отношении МоО3/Fe2O3 3,6-5,1 в пересчете на оксиды, осаждение проводят при температуре 50-60°С и рН на уровне 1,2-2,0 с последующим созреванием осадка при постоянном рН в указанном выше диапазоне, с последующим фильтрованием и промывкой осадка, после сушки осадка его смешивают с лубрикантом, проводят термообработку при температуре 250-330°С, таблетируют с последующим прокаливанием при температуре 460-500°С в течение 3-5 ч.

Предпочтительно в качестве лубриканта используют графит, стеариновую и пальминовую кислоты, щелочные и щелочноземельные соли этих кислот (стеараты магния, калия и алюминия), тальк, моно- и триглицериды (моностеарат, моноолеат глицерина), парафиновое масло, простые перфторполиэфиры, в количестве 0,5-3 мас.%.

Предпочтительно давление при таблетировании составляет 190-266 МПа.

Предпочтительно промывку осадка железомолибденового катализатора проводят до содержания хлорид-ионов не более 0,2 г/л в промывных водах.

Поставленная задача решается с помощью способа получения формальдегида окислением метанола, включающего пропускание газа, содержащего метанол и кислород через катализатор, включающий смесь Fe2(MoO4)3/МоО3, при этом используют описанный выше катализатор, который получен описанным выше способом, метанол и кислород подают в реактор в концентрации 5-10%о и 9-13% соответственно, остальное составляет азот.

Физико-механические характеристики катализатора, предлагаемого в данном изобретении, достигаются путем новой совокупности существенных признаков катализатора и способа его получения.

Отличительной особенностью изобретения является получение катализатора с высокими прочностными свойствами, высокими каталитическими свойствами, катализатор имеет пористую структуру с суммарным объемом пор 0,15-0,35 см3/г, причем доля мезопор с радиусом 50-100 нм составляет 30-86%, доля макропор с радиусом 100-200 нм составляет 5,5-68%) и катализатор имеет удельную поверхность 4-10 м2/г.

Катализатор получают следующим образом.

Синтез катализатора проводят путем прибавления раствора соли железа (III) (хлорид, нитрат) к раствору гептамолибдата аммония (молибдата натрия), при массовом отношении МоО3/Fe2O3 от 3,6 до 5,1 в пересчете на оксид (содержание МоО3 от 78 до 84%), фильтрованием и промывкой осадка, сушкой осадка, его смешение с лубрикантом, термической обработкой полупродукта при температуре 250-330°С, таблетированием и прокаливанием при температурах 460-500°С.

Готовят раствор гептамолибдата аммония (АМК) или молибдата натрия (таблица 1), раствор фильтруют, рН доводят до 5,5±0,2.

Готовят раствор соли железа (III) (таблица 1), раствор фильтруют, рН доводят до 1,7±0,3.

Раствор соли молибдена загружают в реактор соответствующего объема (реакционная смесь занимает 2/3 реактора), снабженный мешалкой и системой контроля температуры. Раствор соли молибдена нагревают до температуры синтеза (таблица 1), затем с помощью перистальтического насоса в течение 1 ч подают весь объем раствора соли железа (III) комнатной температуры. По мере прибавления раствора соли железа происходит снижение рН, который поддерживают на уровне 1,2-2,0 добавлением водного раствора аммиака. После окончания добавления раствора соли железа (III) суспензию перемешивают еще в течение 30 минут. В конце процесса образуется суспензия желтого цвета, которую оставляют для созревания осадка при постоянном рН, по истечению срока созревания осадок фильтруют и промывают (на фильтре) до тех пор, пока концентрация хлорид-ионов в промывных водах не будет ниже 0,2 г/л.

Осадок сушат, смешивают с лубрикантом (например, графит), проводят термообработку при 250-330°С, таблетируют в виде колец с внутренним диаметром 2,5 мм, внешним диаметром - 5,0 мм и высотой 4,4-4,5 мм; прокаливают в муфельной печи при температуре 460-500°С в течение 3-5 ч.

Величину удельной поверхности (Syд) определяли по методике определения удельной поверхности пористых материалов на газометре ГХ-1 методом тепловой десорбции.

Химический состав синтезированных железомолибденовых катализаторов устанавливали по методике определения массовых долей химических элементов в катализаторах рентгенофлуоресцентным методом на приборе «Спектроскан MAKC-GV».

Механическую прочность на раздавливание по образующей и по торцу определяли по методике определения механической прочности на раздавливание катализаторов по методу ASTM D4179 на приборе Versatile Catalyst Crashing Strength Tester (Vinci Technologies, Франция).

Суммарный объем пор, средний диаметр пор и пористость таблетированных образцов железомолибденовых катализаторов определяли по методике определения параметров пористой структуры материалов методом ртутной порометрии с помощью автоматического анализатора AutoPore IV 9510 (производство Micromeritics Instrument Corporation, США).

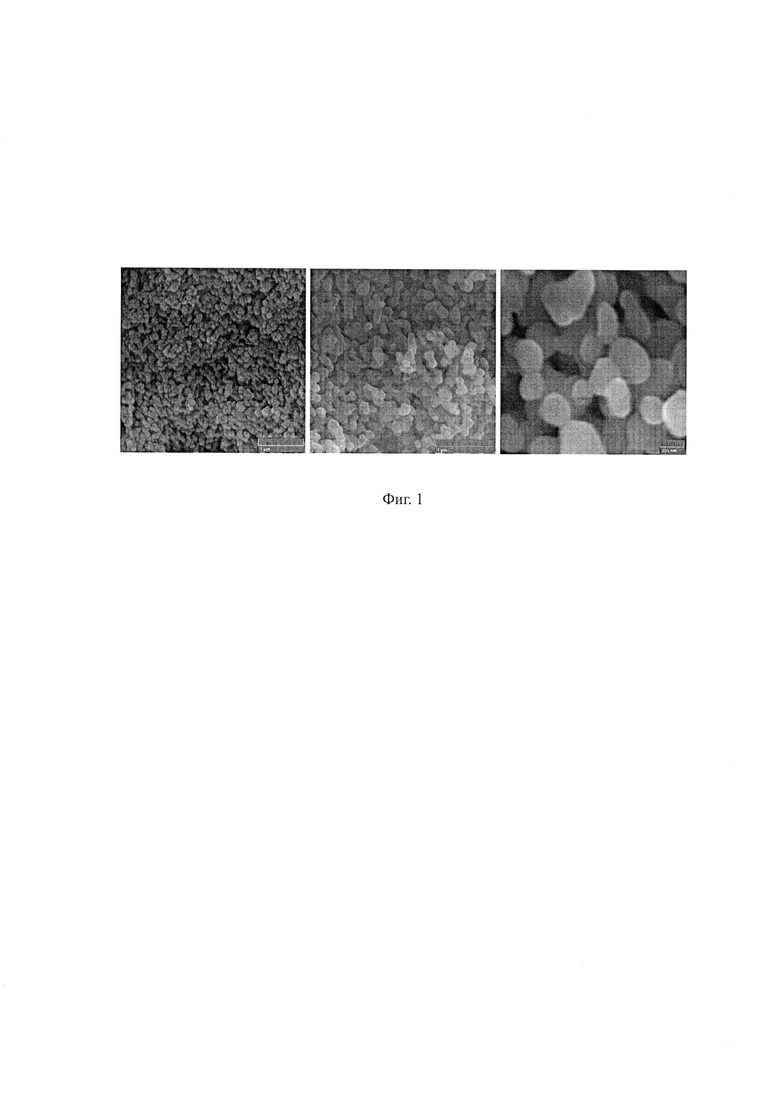

Фотографии микроструктуры для определения размеров кристаллитов делали с помощью сканирующего электронного микроскопа TASCANVEGA3.

Нижеследующие примеры иллюстрируют предлагаемое изобретение.

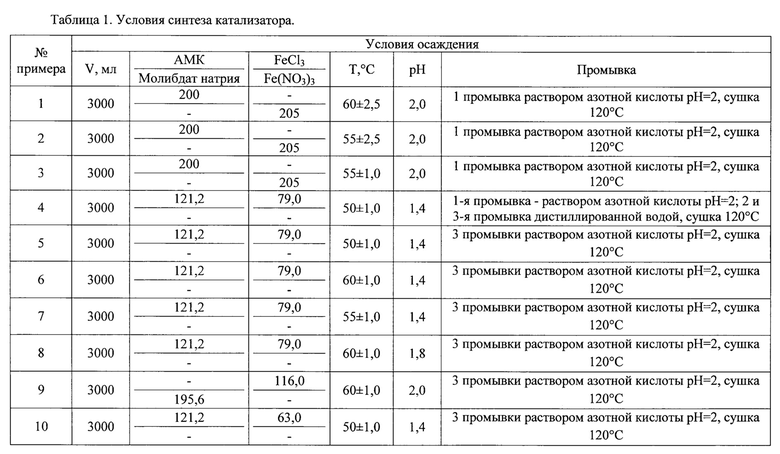

В таблице 1 приведены условия для синтеза катализатора.

В таблице 2 представлены данные по свойствам катализатора в зависимости от условий получения.

В таблице 3 показаны текстурные характеристики катализатора.

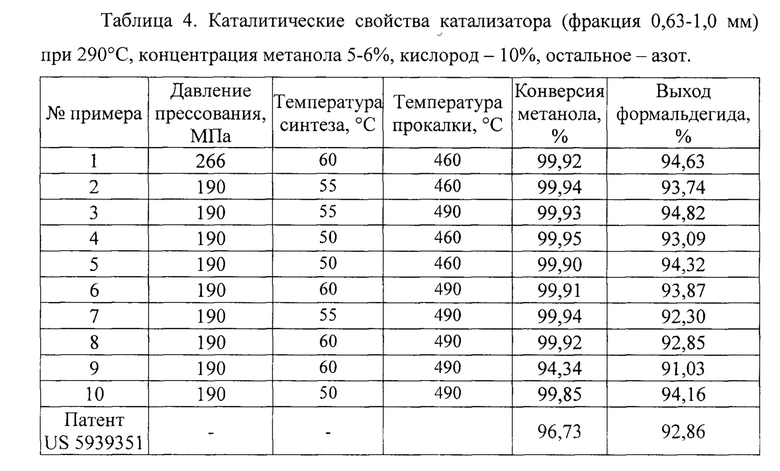

В таблице 4 показаны каталитические свойства катализатора.

На фиг. 1 показаны фотографии микроструктуры катализатора.

На фиг. 2 показано распределение пор для примеров 1, 2, 3.

Пример 1.

Синтез аммоний молибденовокислый (200 г) + нитрат железа (205 г), синтез при 60°С; рН=2; 1 промывка раствором азотной кислоты рН=2; в качестве лубриканта используют графит 2%, таблетирование при давлении 266 МПа, температура прокалки 460°С.

Пример 2.

Синтез аммоний молибденовокислый (200 г)+нитрат железа (205 г), синтез при 55°С; рН=2; 1 промывка раствором азотной кислоты рН=2; в качестве лубриканта используют графит 2%, таблетирование при давлении 190 МПа, температура прокалки 460°С.

Пример 3.

Синтез аммоний молибденовокислый (200 г) + нитрат железа (205 г), синтез при 55°С; рН=2; 1 промывка раствором азотной кислоты рН=2; в качестве лубриканта используют графит 1%, таблетирование при давлении 190 МПа, температура прокалки 490°С.

Пример 4.

Синтез аммоний молибденовокислый (121,2 г) + хлорид железа (79,0 г), синтез при 50°С; рН=1,4; 1-я промывка - раствором азотной кислоты рН=2; 2 и 3-я промывка дистиллированной водой, сушка 120°С; в качестве лубриканта используют стеариновую кислоту 0,5%, таблетирование при давлении 190 МПа, температура прокалки 460°С.

Пример 5.

Синтез аммоний молибденовокислый (121,2 г) + хлорид железа (79,0 г), синтез при 50°С; рН=1,4; 3 промывки раствором азотной кислоты рН=2, сушка 120°С; в качестве лубриканта используют графит 1%, таблетирование при давлении 190 МПа, температура прокалки 460°С.

Пример 6.

Синтез аммоний молибденовокислый (121,2 г) + хлорид железа (79,0 г), синтез при 60°С; рН=1,4; 3 промывки раствором азотной кислоты рН=2, сушка 120°С; в качестве лубриканта используют графит 1%, таблетирование при давлении 190 МПа, температура прокалки 490°С.

Пример 7.

Синтез аммоний молибденовокислый (121,2 г) + хлорид железа (79,0 г), синтез при 55°С; рН=1,4; 3 промывки раствором азотной кислоты рН=2, сушка 120°С; в качестве лубриканта используют графит 1%, таблетирование при давлении 190 МПа, температура прокалки 490°С.

Пример 8.

Синтез аммоний молибденовокислый (121,2 г) + хлорид железа (79,0 г), синтез при 60°С; рН=1,8; 3 промывки раствором азотной кислоты рН=2, сушка 120°С; в качестве лубриканта используют графит 1%, таблетирование при давлении 190 МПа, температура прокалки 490°С.

Пример 9.

Синтез молибдат натрия (195,6 г) + хлорид железа (116,0 г), синтез при 60°С; рН=2; 3 промывки раствором азотной кислоты рН=2, сушка 120°С; в качестве лубриканта используют стеарат калия 0,5%, таблетирование при давлении 190 МПа, температура прокалки 490°С.

Пример 10.

Синтез аммоний молибденовокислый (121,2 г) + хлорид железа (63,0 г), синтез при 50°С; рН=1,4; 3 промывки раствором азотной кислоты рН=2, сушка 120°С; в качестве лубриканта используют тальк 2%, таблетирование при давлении 190 МПа, температура прокалки 490°С.

Из приведенных примеров следует, что на механические свойства катализатора влияют условия получения. Найдено, что есть оптимальная температура синтеза, при которой формируется наноразмерная структура (фиг. 1), с широким распределением кристаллитов по размерам, что дает наибольшую прочность гранул катализатора.

Катализатор имеет высокую механическую прочность по торцу (таблица 2), по сравнению с наиболее близким аналогом (патент US 5939351).

Таблетированный прокаленный катализатор имеет как мезопоры, так и макропоры (таблица 3).

На пористую структуру (таблица 3) влияют условия получения катализатора. Пористая структура таблетированного катализатора в виде кольцевых таблеток с внешним диаметром 5 мм, внутренним диаметром 2,5 мм и высотой 4,4 мм подходит для промышленного применения, так как катализатор имеет высокую прочность и активность.

Проведение каталитических испытаний.

Для каталитических испытаний катализатора брали фракцию катализатора 0,63-1,0 мм. Испытания проведены в одинаковых условиях при температуре 290°С.

Концентрация метанола составляет 5-6%, концентрация кислорода 10%, остальное - азот.

Полученные катализаторы обладают высокой каталитической активностью (Таблица 4).

В известном решении катализатор имеет узкое распределение пор - больше 70%) составляет объем пор с радиусом 100-200 нм, что не позволяет получать катализатор с высокой прочностью.

В предлагаемом катализаторе пористая структура представлена мезопорами и макропорами, доля мезопор составляет 30-86%), доля макропор составляет 5,5-68%.

Предлагаемый способ позволил получить катализатор с оптимальной пористой структурой, с сохранением его высокой активности и селективности, что привело к значительному увеличению срока службы катализатора.

Данное изобретение описывает состав и способы получения железомолибденовых катализаторов с заданной пористой структурой, каталитическими характеристиками и повышенной механической прочностью на раздавливание путем изменения условий приготовления катализатора, без введения в состав катализатора дополнительных элементов.

Техническим результатом является разработка катализатора с повышенной механической прочностью с сохранением высокой каталитической активности и селективности катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ МЕТАНОЛА ДО ФОРМАЛЬДЕГИДА | 2019 |

|

RU2695617C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ МЕТАНОЛА ДО ФОРМАЛЬДЕГИДА | 2015 |

|

RU2611419C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗО-МОЛИБДЕНОВОГО КАТАЛИЗАТОРА | 1965 |

|

SU176259A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТЫХ СОЕДИНЕНИЙ МОЛИБДЕНА ИЗ ОТХОДОВ ПРОИЗВОДСТВА | 2004 |

|

RU2261229C1 |

| Способ приготовления железомолибденового катализатора | 1990 |

|

SU1734819A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ФТОРИРОВАНИЯ ГАЛОГЕНИРОВАННЫХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2402378C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖЕЛЕЗОМОЛИБДЕНОВОГО | 1969 |

|

SU234366A1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-АНИЗИДИНА | 2011 |

|

RU2472774C1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-ФЕНЕТИДИНА | 2011 |

|

RU2471771C1 |

| Способ приготовления железомолибденового катализатора для окисления метанола в формальдегид | 1985 |

|

SU1313500A1 |

Настоящее изобретение относится к катализатору, способу получения катализатора и к способу окисления метанола до формальдегида в присутствии указанного катализатора. Катализатор включает смесь Fe2(МоО4)3/МоО3 в форме гранул, имеющих определенную геометрическую форму, полученных таблетированием. Катализатор имеет пористую структуру с суммарным объемом пор 0,15-0,35 см3/г, причем доля мезопор с радиусом 50-100 нм составляет 30-86%, доля макропор с радиусом 100-200 нм составляет 5,5-68%; удельную поверхность 4-10 м2/г и массовое отношение МоО3/Fe2O3 3,6-5,1 в пересчете на оксиды. Синтез катализатора проводят осаждением растворов соли трехвалентного железа и соли молибдена при массовом отношении МоО3/Fe2O3 3,6-5,1 в пересчете на оксиды. Осаждение проводят при температуре 50-60°С и рН на уровне 1,2-2,0 с последующим созреванием осадка при постоянном рН в указанном выше диапазоне, с последующим фильтрованием и промывкой осадка. После сушки осадка его смешивают с лубрикантом, проводят термообработку при температуре 250-330°С, таблетируют с последующим прокаливанием при температуре 460-500°С в течение 3-5 ч. Способ получения формальдегида окислением метанола включает пропускание газа, содержащего метанол и кислород, через катализатор, где метанол и кислород подают в реактор в концентрации 5-10% и 9-13% соответственно, остальное составляет азот. Техническим результатом является разработка катализатора с повышенной механической прочностью с сохранением высокой каталитической активности и селективности катализатора. 3 н. и 6 з.п. ф-лы, 2 ил., 4 табл., 10 пр.

1. Катализатор окисления метанола до формальдегида, включающий смесь Fe2(МоО4)3/МоО3 в форме гранул, имеющих определенную геометрическую форму, полученных таблетированием, отличающийся тем, что катализатор имеет пористую структуру с суммарным объемом пор 0,15-0,35 см3/г, причем доля мезопор с радиусом 50-100 нм составляет 30-86%, доля макропор с радиусом 100-200 нм составляет 5,5-68%, катализатор имеет удельную поверхность 4-10 м2/г и массовое отношение МоО3/Fe2O3 3,6-5,1 в пересчете на оксиды.

2. Катализатор по п. 1, отличающийся тем, что механическая прочность по образующей таблетированного катализатора: не менее 6,8 Н/гранула, механическая прочность по торцу не менее 100 Н/гранула.

3. Катализатор по п. 1, отличающийся тем, что средний размер кристаллитов в катализаторе составляет 45-250 нм.

4. Катализатор по любому из пп. 1-3, отличающийся тем, что имеет средний радиус пор 40-163 нм, пористость 38-53%.

5. Способ получения катализатора окисления метанола до формальдегида по любому из пп. 1-4, включающий смесь Fe2(МоО4)3/МоО3, полученную осаждением растворов соединений железа и молибдена при перемешивании, фильтровании, промывке осадка, сушке, таблетировании и прокаливании, отличающийся тем, что синтез катализатора осаждением растворов соли трехвалентного железа и соли молибдена проводят при массовом отношении МоО3/Fe2O3 3,6-5,1 в пересчете на оксиды, осаждение проводят при температуре 50-60°С и рН на уровне 1,2-2,0 с последующим созреванием осадка при постоянном рН в указанном выше диапазоне, с последующим фильтрованием и промывкой осадка, после сушки осадка его смешивают с лубрикантом, проводят термообработку при температуре 250-330°С, таблетируют с последующим прокаливанием при температуре 460-500°С в течение 3-5 ч.

6. Способ по п. 5, отличающийся тем, что в качестве лубриканта используют графит, стеариновую и пальминовую кислоты, щелочные и щелочноземельные соли этих кислот (стеараты магния, калия и алюминия), тальк, моно- и триглицериды (моностеарат, моноолеат глицерина), парафиновое масло, простые перфторполиэфиры в количестве от 0,5 до 3 мас.%.

7. Способ по п. 5, отличающийся тем, что давление при таблетировании составляет 190-266 МПа.

8. Способ по п. 5, отличающийся тем, что промывку осадка железомолибденового катализатора проводят до содержания хлорид-ионов не более 0,2 г/л в промывных водах.

9. Способ получения формальдегида окислением метанола, включающий пропускание газа, содержащего метанол и кислород, через катализатор, включающий смесь Fe2(МоО4)3/МоО3, отличающийся тем, что используют катализатор по любому из пп. 1-4, который получен способом по любому из пп. 5-8, метанол и кислород подают в реактор в концентрации 5-10% и 9-13% соответственно, остальное составляет азот.

| GB 938648 A, 02.10.1963 | |||

| Способ заполнения шва между смежными плитами сборного дорожного покрытия | 1989 |

|

SU1645332A1 |

| ГРАНУЛА КАТАЛИЗАТОРА И СПОСОБ ОКИСЛИТЕЛЬНОЙ ДЕГИДРОГЕНИЗАЦИИ МЕТАНОЛА | 1993 |

|

RU2086299C1 |

| КАТАЛИЗАТОРЫ И НОСИТЕЛИ КАТАЛИЗАТОРОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1996 |

|

RU2121872C1 |

| A.P | |||

| Vieira Soares, M | |||

| Farinha Portela, A | |||

| Kiennemann, A comparison of iron molybdate catalysts for methanol oxidation prepared by copreciptation and new sol-gel method, Editor(s): R.K | |||

| Grasselli, S.T | |||

| Oyama, A.M | |||

| Gaffney, J.E | |||

| Lyons, Studies | |||

Авторы

Даты

2022-06-28—Публикация

2021-05-24—Подача