Изобретение относится к обработке металлов давлением и предназначено для производства трубных изделий тепловыделяющих элементов (ТВЭЛов) атомных реакторов волочением.

Известно, что трубные изделия производят волочением (осаживанием) с применением технологических волок. Предварительно передний конец трубной заготовки заостряют, формируют захватку, которую вводят в инструмент (волоку) и зацепляют зажимом тянущего устройства (см. Перлин И.Л., Ерманок М.З., Теория волочения. - М.: Металлургия, 1971. - с. 17).

Известен способ волочения (см. а.с. СССР №1245375, кл. В21С 1/00, 1986), включающий предварительное формирование захватки с заостренным и коническим участками и последующее волочение через монолитную волоку. Перед волочением заостренную часть захватки вводят в волоку, наносят технологическую смазку и осуществляют захват заостренного конца изделия зажимом тянущего устройства.

Недостатком данного способа является то, что он не учитывает образование остаточных напряжений, формируемых при пластическом деформировании.

Данный недостаток устранен в способе производства трубных металлоизделий пластической деформацией (см. патент РФ на изобретение №2622552, кл. В21С 1/100, 2017), включающим предварительное формирование захватки с заостренным и коническим участками и последующее волочение через монолитную волоку. Волочение производят с предельной степенью деформации, определяемой из условия предотвращения разрушения трубного металлоизделия от остаточных напряжений, по формуле:

где μ - коэффициент Пуассона материала трубного металлоизделия;

Е - модуль упругости материала трубного металлоизделия, МПа;

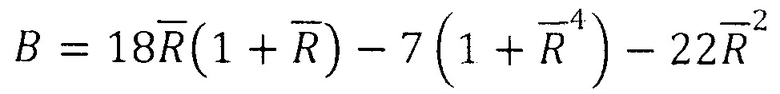

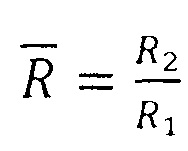

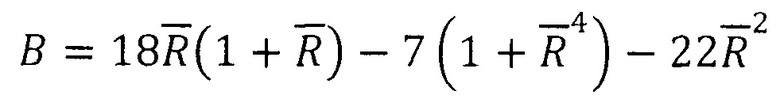

- безразмерный параметр, характеризующий геометрию трубного металлоизделия;

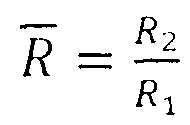

- безразмерный параметр, характеризующий геометрию трубного металлоизделия;

- безразмерный параметр, характеризующий толщину стенки трубного металлоизделия;

- безразмерный параметр, характеризующий толщину стенки трубного металлоизделия;

R1- наружный радиус трубного металлоизделия, мм;

R2 - внутренний радиус трубного металлоизделия, мм;

h - толщина стенки трубного металлоизделия, мм;

ψ - коэффициент, определяющий долю энергии пластического деформирования, пошедшую на формирование остаточных напряжений;

σs - сопротивление пластической деформации материала трубного металлоизделия, МПа;

τв - предел прочности материала трубного металлоизделия на сдвиг, МПа.

Данный способ выбран в качестве прототипа заявляемого способа.

Общими признаками прототипа и заявляемого способа являются: предварительное формирование на заготовке захватки с заостренными и коническими участками; последующее волочение через монолитную волоку с определением предельно допустимой степени деформации.

Недостатком известного способа, принятого за прототип, является то, что он не учитывает назначение трубного металлоизделия, т.е. условия его эксплуатации.

Задачей изобретения является определение предельной степени деформации на стадии производства из условий сохранения прочности в процессе последующей эксплуатации тепловыделяющих элементов атомных реакторов с учетом тех нагрузок, которые будут действовать в процессе их эксплуатации.

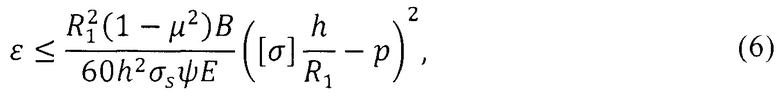

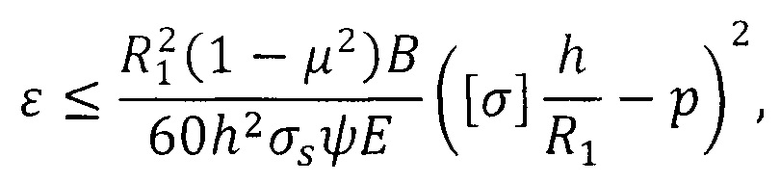

Поставленная задача была решена за счет того, что в известном способе производства трубных металлоизделий, включающем предварительное формирование на заготовке захватки с заостренными и коническими участками и последующее волочение через монолитную волоку с предельно допустимой степенью деформации, согласно изобретению предельно допустимую степень деформации определяют из условия предотвращения разрушения металлоизделия от остаточных напряжений и нагрузки при последующей эксплуатации, по формуле:

где μ - коэффициент Пуассона материала трубного металлоизделия;

Е - модуль упругости материала трубного металлоизделия, МПа;

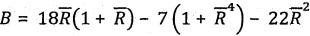

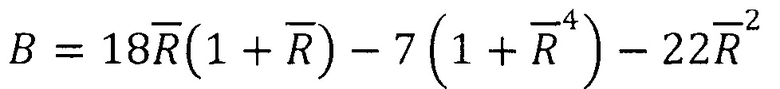

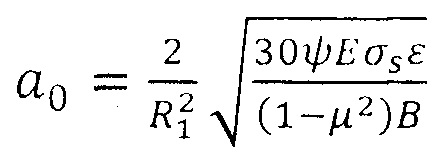

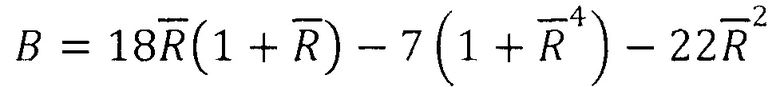

- безразмерный параметр, характеризующий геометрию трубного металлоизделия;

- безразмерный параметр, характеризующий геометрию трубного металлоизделия;

- безразмерный параметр, характеризующий толщину стенки трубного металлоизделия;

- безразмерный параметр, характеризующий толщину стенки трубного металлоизделия;

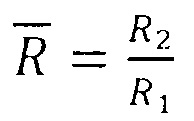

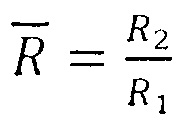

R1 - наружный радиус трубного металлоизделия, мм;

R2 - внутренний радиус трубного металлоизделия, мм;

h - толщина стенки трубного металлоизделия, мм;

ψ=2.3⋅10-3 - коэффициент, определяющий долю энергии пластического деформирования, пошедшую на формирование остаточных напряжений;

σs - сопротивление пластической деформации материала трубного металлоизделия, МПа;

[σ] - допускаемое напряжение для материала трубного металлоизделия, МПа;

- давление воды в ТВЭЛе при эксплуатации, МПа.

- давление воды в ТВЭЛе при эксплуатации, МПа.

Признаки предлагаемого способа, отличные от прототипа, определение предельно допустимой степени деформации в зависимости от условий при эксплуатации тепловыделяющих элементов в атомных реакторах.

Тепловыделяющие элементы ядерных реакторов представляют собой тонкостенные оболочки, нагруженные внутренним давлением воды, при этом наибольшую опасность представляют окружные напряжения σθ, определяющие наибольшую опасность с точки зрения разрушения, что является катастрофическим для реактора.

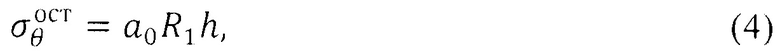

Напряжения от внутреннего давления определяются теорией оболочек (см. Феодосьев В.И., Сопротивление материалов. - М.: Наука. - с. 298) по формуле:

где р - внутреннее давление жидкости, МПа;

R1 - радиус оболочки, мм;

h - толщина стенки оболочки, мм.

При изготовлении трубного металлоизделия методами пластической деформации остаточные напряжения определены в работе (см. Колмогоров Г.Л., Кузнецова Е.B., Деформация и разрушение материалов. - №7, 2016. - с. 2-5). Окружные остаточные максимальные напряжения для наружной поверхности трубы равны

где  - технологический параметр, учитывающий условия деформации трубных металлоизделий;

- технологический параметр, учитывающий условия деформации трубных металлоизделий;

μ - коэффициент Пуассона материала трубного металлоизделия;

Е - модуль упругости материала трубного металлоизделия, МПа;

- безразмерный параметр, характеризующий геометрию трубного металлоизделия;

- безразмерный параметр, характеризующий геометрию трубного металлоизделия;

- безразмерный параметр, характеризующий толщину стенки трубного металлоизделия;

- безразмерный параметр, характеризующий толщину стенки трубного металлоизделия;

R1 - наружный радиус трубного металлоизделия, мм;

R2 - внутренний радиус трубного металлоизделия, мм;

ε - степень деформации;

μ - коэффициент, определяющий долю энергии пластического деформирования, пошедшую на формирование остаточных напряжений;

σs - сопротивление пластической деформации материала трубного металлоизделия, МПа.

Суммарное действие остаточных напряжений и напряжений от внутреннего давления жидкости сопоставляется с допускаемым напряжением для материала трубы

где [σ] - допускаемое напряжение для материала трубного металлоизделия, МПа;

После подстановки в уравнение (5) соотношений (3) и (4) и необходимых преобразований получим:

где μ - коэффициент Пуассона материала трубного металлоизделия;

Е - модуль упругости материала трубного металлоизделия, МПа;

- безразмерный параметр, характеризующий геометрию трубного металлоизделия;

- безразмерный параметр, характеризующий геометрию трубного металлоизделия;

- безразмерный параметр, характеризующий толщину стенки трубного металлоизделия;

- безразмерный параметр, характеризующий толщину стенки трубного металлоизделия;

R1 - наружный радиус трубного металлоизделия, мм;

R2 - внутренний радиус трубного металлоизделия, мм;

h - толщина стенки трубного металлоизделия, мм;

ψ - коэффициент, определяющий долю энергии пластического деформирования, пошедшую на формирование остаточных напряжений;

σs - сопротивление пластической деформации материала трубного металлоизделия, МПа;

[σ] - допускаемое напряжение для материала трубного металлоизделия, МПа;

- давление воды в ТВЭЛе при эксплуатации, МПа.

- давление воды в ТВЭЛе при эксплуатации, МПа.

Пример реализации предлагаемого способа

Трубное изделие из циркониевого сплава Э125 с размерами 88×4 мм предназначено для использования в качестве тепловыделяющих элементов (ТВЭЛов) для термоядерных реакторов. Трубы изготовлены методом волочения. При изготовлении определена по предлагаемому способу предельно допустимая степень деформации.

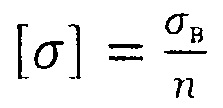

Исходные данные для расчета: R1=44 мм, h=4 мм. Механические свойства циркониевого сплава Э125, который используется при производстве ТВЭЛов: σв=450 МПа, σ02=280 МПа, модуль упругости Е=97⋅107МПа. Внутреннее давление воды:  =20 МПа. Геометрический параметр В=1.24. Коэффициент, определяющий долю энергии пластического деформирования, пошедшую на формирование остаточных напряжений, ψ=2.3⋅10-3. Коэффициент Пуассона принят равным μ=0.5. Допускаемое напряжение определяется по формуле

=20 МПа. Геометрический параметр В=1.24. Коэффициент, определяющий долю энергии пластического деформирования, пошедшую на формирование остаточных напряжений, ψ=2.3⋅10-3. Коэффициент Пуассона принят равным μ=0.5. Допускаемое напряжение определяется по формуле  (n - коэффициент запаса прочности). Коэффициент запаса для ответственных объектов, к которым относится предполагаемое изобретение, n=1.5, тогда [σ]=300 МПа.

(n - коэффициент запаса прочности). Коэффициент запаса для ответственных объектов, к которым относится предполагаемое изобретение, n=1.5, тогда [σ]=300 МПа.

С помощью формулы (2) получим предельное значение степени деформации, обеспечивающей сохранение прочности ТВЭЛов при эксплуатации: εпр=1.6. Превышение данного значения представляет опасность разрушения ТВЭЛ со всеми вытекающими последствиями. По мнению ученых-специалистов по производству труб, одной из возможных причин аварии на Чернобыльской АЭС были остаточные напряжения в трубных металлоизделиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТРУБНЫХ МЕТАЛЛОИЗДЕЛИЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ | 2016 |

|

RU2622552C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСЕСИММЕТРИЧНЫХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ МЕТАЛЛОИЗДЕЛИЙ ПОВЫШЕННОЙ ТОЧНОСТИ | 2017 |

|

RU2661161C1 |

| СПОСОБ МНОГОКРАТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ОСЕСИММЕТРИЧНЫХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ МЕТАЛЛОИЗДЕЛИЙ | 2014 |

|

RU2580263C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНЫХ ИЗДЕЛИЙ | 2018 |

|

RU2690796C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА ПРИ ПРОИЗВОДСТВЕ ПРУТКОВЫХ МЕТАЛЛОИЗДЕЛИЙ | 2021 |

|

RU2775810C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРУТКОВЫХ И ПРОВОЛОЧНЫХ МЕТАЛЛОИЗДЕЛИЙ | 2017 |

|

RU2675710C1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК | 1996 |

|

RU2113301C1 |

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2126731C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1996 |

|

RU2117541C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА | 2004 |

|

RU2276779C1 |

Изобретение относится к области производства трубных изделий тепловыделяющих элементов (ТВЭЛов) атомных реакторов волочением. Способ включает предварительное формирование на заготовке захватки с заостренными и коническими участками и последующее волочение через монолитную волоку с определением предельно допустимой степени деформации. Предельно допустимая степень деформации определяется из условия предотвращения разрушения металлоизделия от остаточных напряжений и нагрузки при последующей эксплуатации и регламентируется математической зависимостью. Изобретение обеспечивает возможность сохранения прочности труб в условиях эксплуатации тепловыделяющих элементов атомных реакторов. 1 пр.

Способ производства трубных металлоизделий из циркониевого сплава Э125 для тепловыделяющих элементов атомных реакторов (ТВЕЛ), включающий предварительное формирование на заготовке захватки с заостренными и коническими участками и последующее волочение через монолитную волоку с предельно допустимой степенью деформации, отличающийся тем, что предельно допустимую степень деформации определяют из условия предотвращения разрушения металлоизделия от остаточных напряжений и нагрузки при последующей эксплуатации по формуле:

где μ - коэффициент Пуассона материала трубного металлоизделия;

Е - модуль упругости материала трубного металлоизделия, МПа;

- безразмерный параметр, характеризующий геометрию трубного металлоизделия;

- безразмерный параметр, характеризующий геометрию трубного металлоизделия;

- безразмерный параметр, характеризующий толщину стенки трубного металлоизделия;

- безразмерный параметр, характеризующий толщину стенки трубного металлоизделия;

R1 - наружный радиус трубного металлоизделия, мм;

R2 - внутренний радиус трубного металлоизделия, мм;

h - толщина стенки трубного металлоизделия, мм;

ψ=2.3⋅10-3 - коэффициент, определяющий долю энергии пластического деформирования, пошедшую на формирование остаточных напряжений;

σs - сопротивление пластической деформации материала трубного металлоизделия, МПа;

[σ] - допускаемое напряжение для материала трубного металлоизделия, МПа;

- давление воды в ТВЭЛе при эксплуатации, МПа.

- давление воды в ТВЭЛе при эксплуатации, МПа.

| СПОСОБ ПРОИЗВОДСТВА ТРУБНЫХ МЕТАЛЛОИЗДЕЛИЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ | 2016 |

|

RU2622552C1 |

| Способ волочения изделий | 1984 |

|

SU1245375A1 |

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2126731C1 |

| Способ определения размеров деформирующего канала рабочей волоки одного из переходов при многократном волочении пруткового материала | 1989 |

|

SU1733146A1 |

| US 3763680 A, 09.10.1973. | |||

Авторы

Даты

2019-11-25—Публикация

2018-12-10—Подача